- 1.0Почему стальные шарики так важны?

- 2.0Материалы, используемые при производстве стальных шариков

- 3.0Пошаговый процесс изготовления стальных шариков

- 3.1Шаг 1: Резка стальных заготовок

- 3.2Шаг 2: Формирование сырого шарика

- 3.3Шаг 3: Удаление прошивки (процесс прошивки)

- 3.4Шаг 4: Мягкое шлифование (необязательный шаг)

- 3.5Шаг 5: Термическая обработка для твердости и прочности

- 3.6Шаг 6: Удаление накипи (удаление оксидного слоя)

- 3.7Шаг 7: Прецизионное шлифование закаленных стальных шариков

- 3.8Шаг 8: Притирка – суперфиниширование поверхности

- 3.9Шаг 9: Мойка, осмотр и калибровка

- 3.10Марки и допуски стальных шариков

- 4.0Рекомендуемое видео: Как изготавливаются стальные шарики

- 5.0Применимые международные стандарты для стальных шариков

- 6.0Контроль качества на каждом этапе

- 7.0Современные инновации в производстве стальных шариков

- 8.0Часто задаваемые вопросы (FAQ)

- 9.0Заключение

- 10.0Таблица 1: Типы стальных шариков

- 11.0Таблица 2: Основные свойства и характеристики

- 12.0Таблица 3: Отраслевые стандарты и сертификации

Стальные шарики — одни из важнейших компонентов современной промышленности. Несмотря на небольшой размер, они играют ключевую роль в обеспечении плавного и точного вращения в самых разных механических системах. Прецизионные стальные шарики используются повсюду: от автомобильных трансмиссий до аэрокосмических приборов.

1.0Почему стальные шарики так важны?

Стальные шарики служат телами качения в шарикоподшипниках и широко используются в:

- Промышленные и автомобильные подшипники

- Авиационно-космические компоненты, требующие исключительной надежности

- Электродвигатели и электроинструменты

- Клапаны и системы управления потоком

- Высокоточные измерительные приборы

- Электроника, медицинские приборы и многое другое

Их роль проста, но важна: уменьшить трение, распределить нагрузку и поддерживать точное совмещение вращающихся частей.

2.0Материалы, используемые при производстве стальных шариков

Процесс производства начинается с тщательного выбора материала. Выбор материала зависит от требований конечного использования.

2.1Распространенные материалы включают в себя:

- Хромированная сталь (AISI 52100)– Отличная твердость и износостойкость.

- Нержавеющая сталь (например, AISI 440C, 316, 420)– Используется в коррозионных и влагоопасных средах.

- Углеродистая сталь– Экономичен, используется в некритических приложениях.

- Специальные сплавы– Для магнитных свойств, высоких температур или специальных применений.=

Сталь поставляется в форме прутка или проволоки и перед обработкой проходит тщательную проверку химического состава и механических свойств.

3.0Пошаговый процесс изготовления стальных шариков

3.1Шаг 1: Резка стальных заготовок

Стальная проволока разрезается на небольшие кусочки, называемые слизни, каждый из которых немного больше, чем готовый шарик. Это гарантирует наличие достаточного количества материала для формовки и удаления облоя на последующих этапах.

3.2Шаг 2: Формирование сырого шарика

Стальные шарики могут быть изготовлены двумя основными способами в зависимости от требуемого размера, материала и точности: холодная высадка и горячая формовка.

Холодная высадка (холодная формовка)

В процессе холодной высадки стальные заготовки прессуются в шероховатые сферы (так называемые «сырые шары») между двумя полусферическими штампами под давлением до 20 тонн. На этом этапе сталь находится в мягком, отожжённом состоянии, что облегчает её деформацию без образования трещин.

Холодная высадка не только придает стали сферическую форму, но и измельчает внутреннюю структуру зерна, повышая ее прочность и размерную стабильность. Этот метод широко используется для производства высокоточных стальных шариков для подшипников, автомобильных компонентов и прецизионных приборов, где критически важны стабильные размеры и качество поверхности.

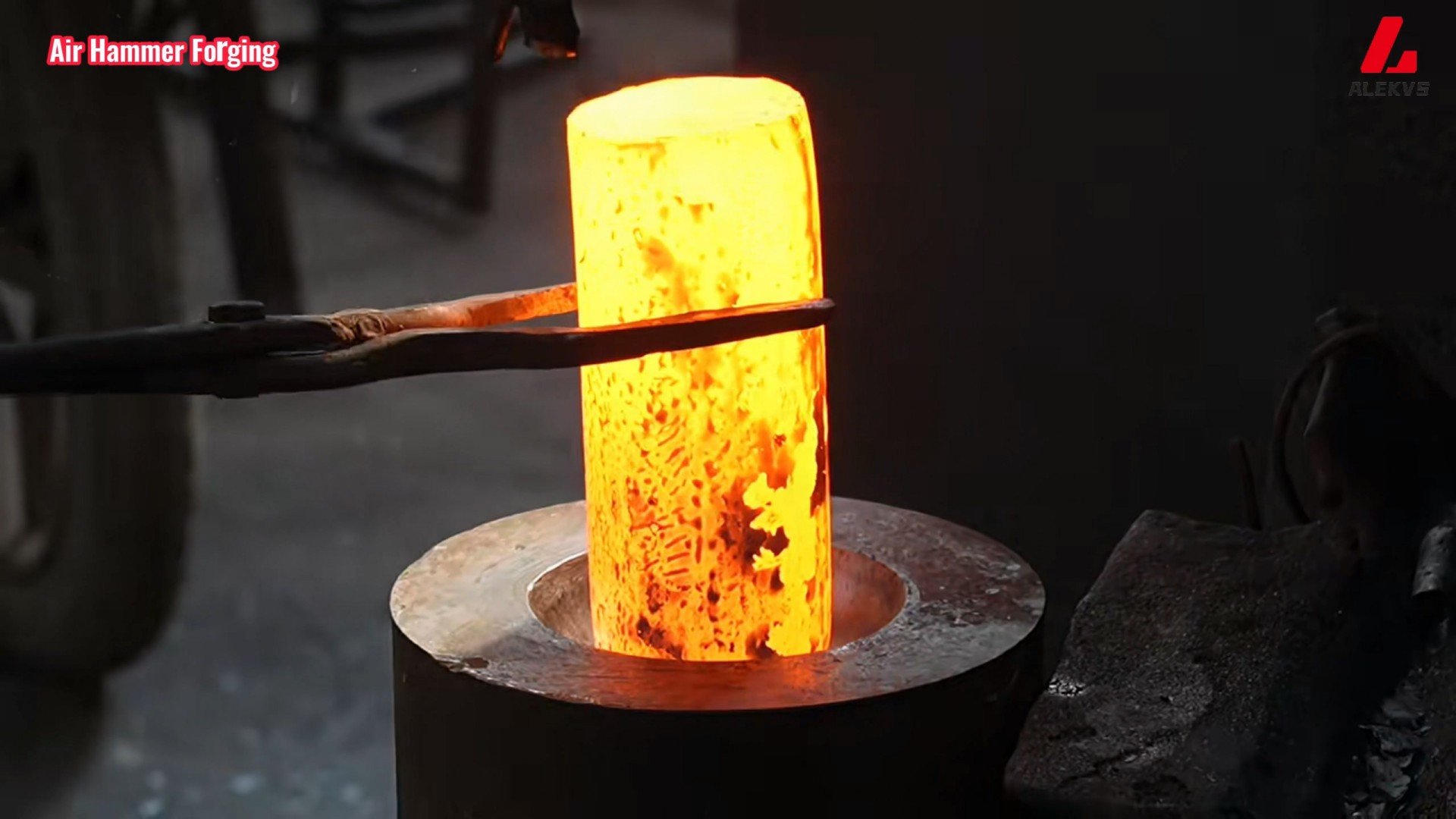

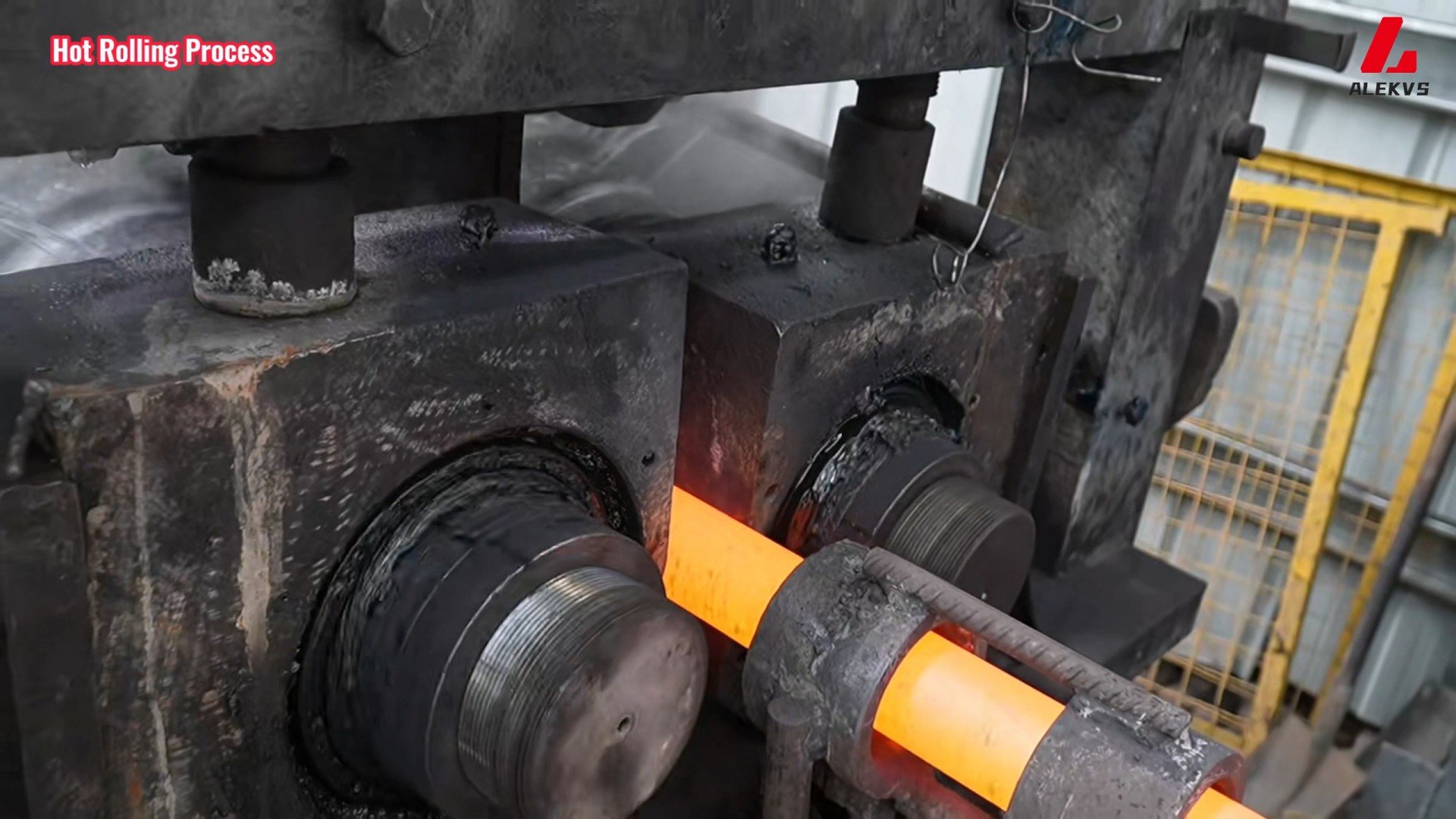

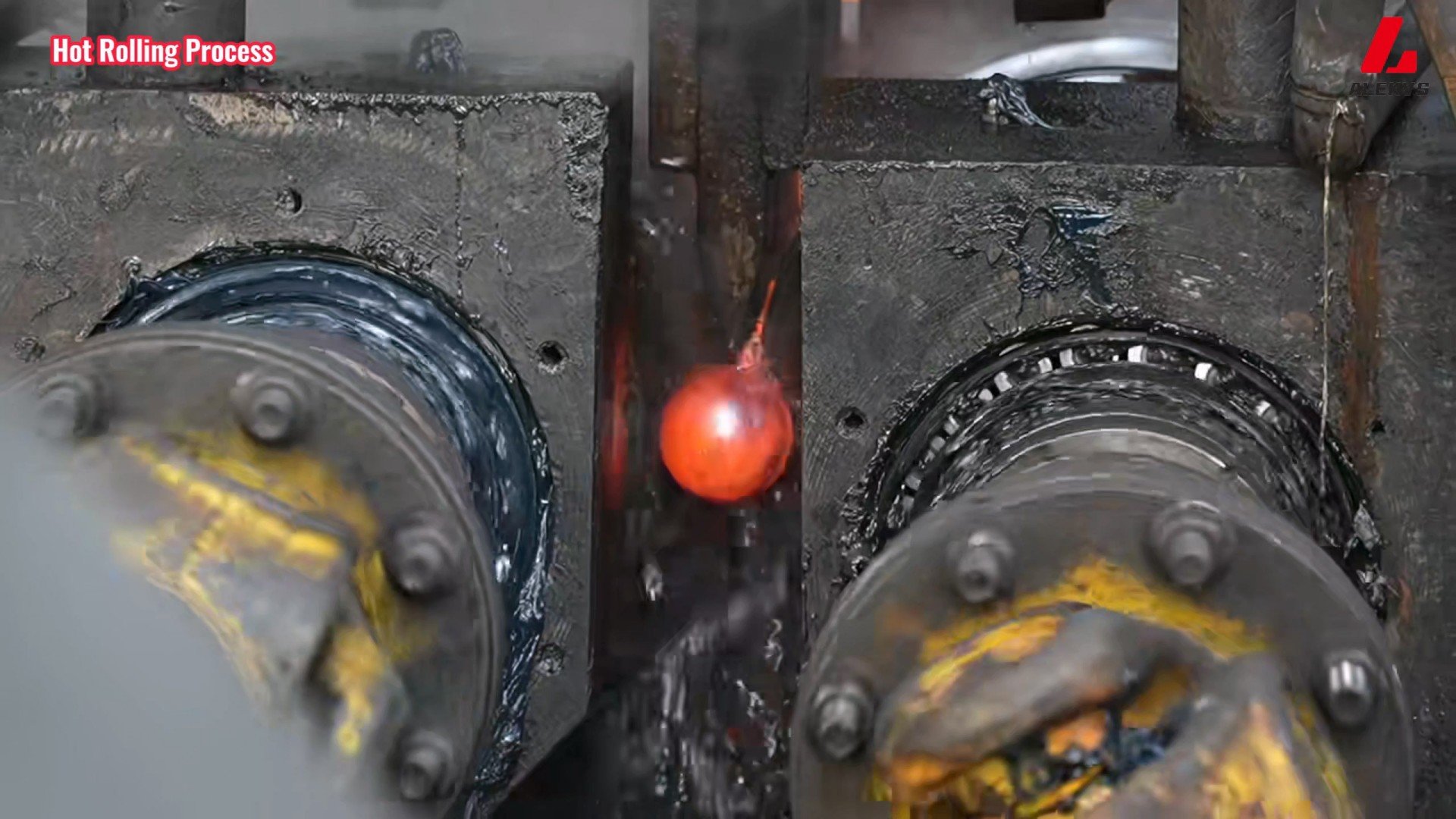

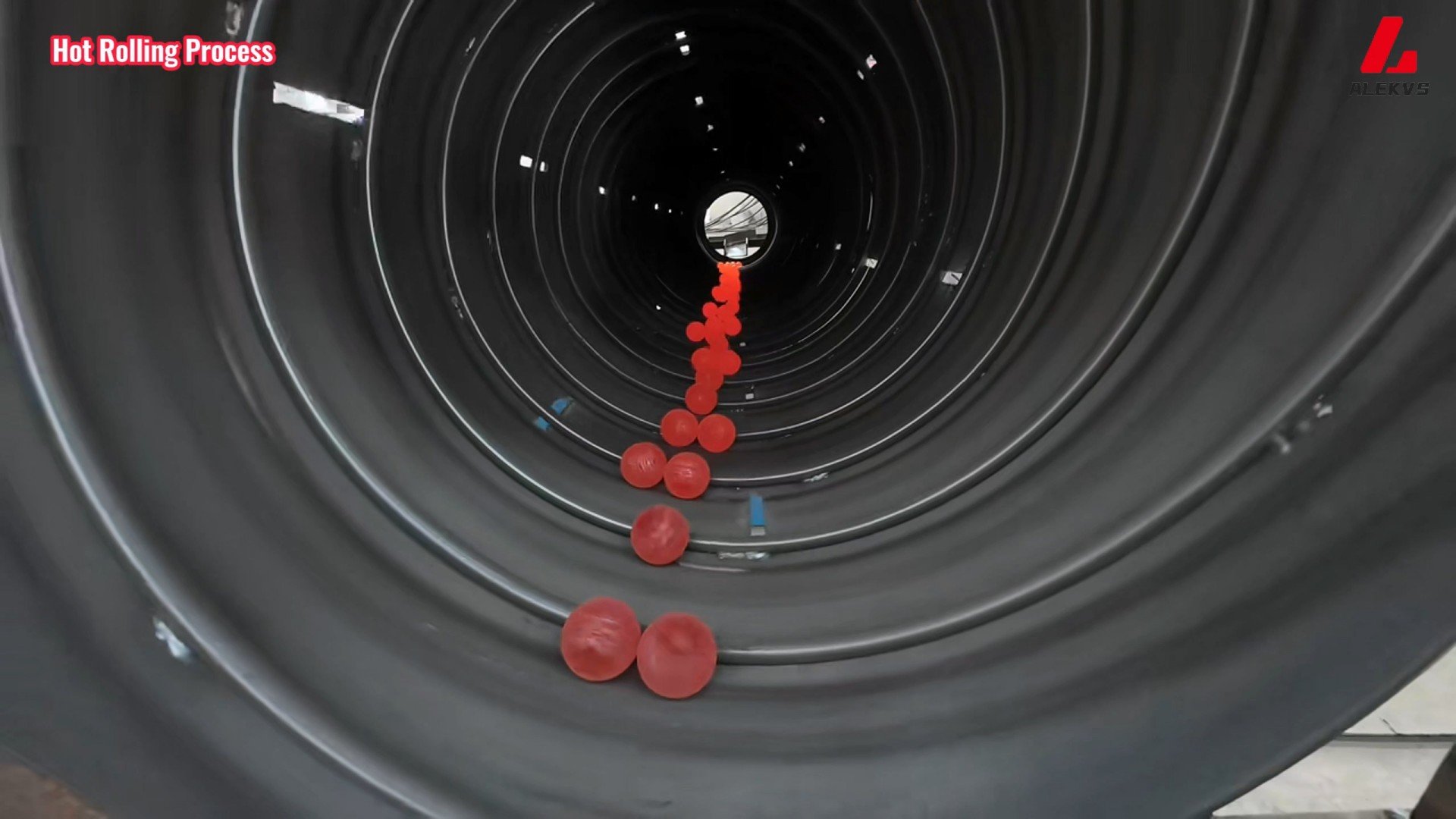

Горячая формовка (горячая высадка или горячая прокатка)

Для более крупных или твёрдых стальных шариков обычно используется горячая формовка. При этом стальные заготовки нагреваются до температуры, обычно в диапазоне 900°С и 1200°С до тех пор, пока материал не станет достаточно пластичным. Затем нагретые заготовки подвергаются ковке или прокатке между штампами для получения сферических заготовок.

Горячая штамповка подходит для высокоуглеродистых или легированных сталей, трудно поддающихся деформации при комнатной температуре. Она также позволяет экономично производить шарики большего диаметра. Однако для достижения требуемой точности и чистоты поверхности шарики, полученные горячей штамповкой, обычно требуют дополнительной шлифовки и термообработки. Этот метод часто используется для производства мелющие тела, компоненты промышленного оборудования и другие применения где не требуются сверхжесткие допуски.

3.3Шаг 3: Удаление прошивки (процесс прошивки)

Сырые шарики имеют небольшой гребень или избыток материала, известный как вспышка. Это удаляется с помощью двух металлических пластин:

Шарики прокатываются между чугунными пластинами, которые вращаются в противоположных направлениях.

Или одна пластина вращается, а другая остается неподвижной.

Эта операция позволяет удалить заусенцы и улучшить округлость, однако шарики еще не закалены и не имеют точных размеров.

3.4Шаг 4: Мягкое шлифование (необязательный шаг)

На некоторых фабриках, мягкое шлифование После прошивания следует процесс. Для точной доводки формы используется абразивный шлифовальный круг, пока сталь ещё мягкая. Этот этап подготавливает шар к термической обработке, повышая её однородность.

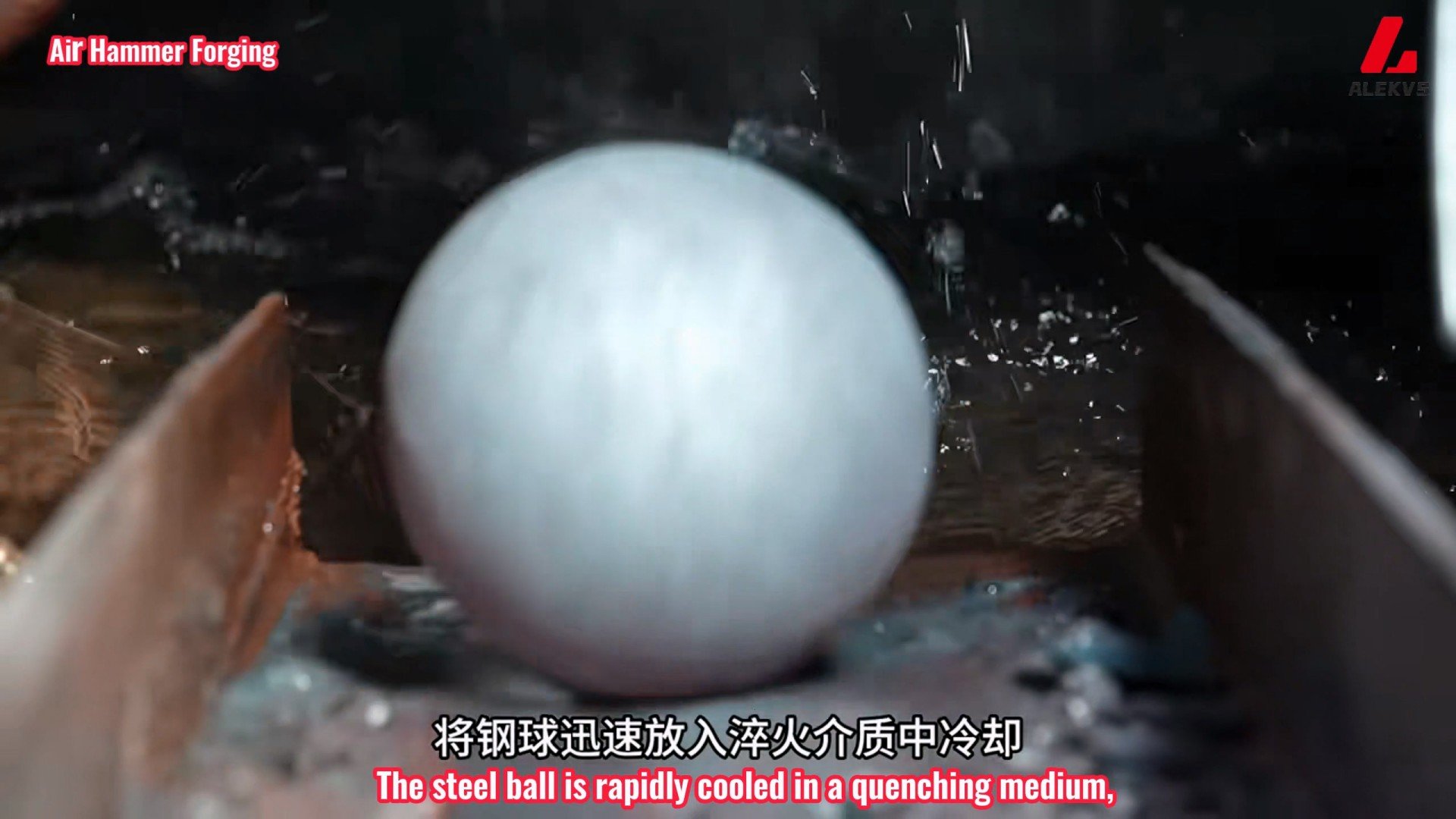

3.5Шаг 5: Термическая обработка для твердости и прочности

Стальные шарики теперь подвергаются термической обработке для их закалки и повышения прочности.

- Аустенизация: Шарики нагреваются примерно до 1500°F (815°C) для образования аустенита.

- Закалка: Шарики быстро охлаждаются в масляной ванне для формирования твердых мартенситных структур.

- Закалка: Шарики повторно нагреваются до 325°F (160°C) для снятия внутренних напряжений и уменьшения хрупкости.

Это приводит к шарики из закаленной стали с высокой износостойкостью и усталостной прочностью.

3.6Шаг 6: Удаление накипи (удаление оксидного слоя)

3.7Шаг 7: Прецизионное шлифование закаленных стальных шариков

Этот этап шлифования улучшает оба округлость и точность размеров:

- Шарики прокатываются между вращающимся шлифовальным кругом и неподвижной стальной пластиной.

- Мелкие абразивы удаляют небольшие количества материала

На этом этапе шарики достигают размеров, близких к их окончательному размеру, в пределах нескольких микрон.

3.8Шаг 8: Притирка – суперфиниширование поверхности

Притирка это процесс прецизионной отделки, при котором шары:

- Прокатывается между двумя закаленными стальными пластинами (одна фиксированная, другая медленно вращается)

- Подвергнут воздействию мелкодисперсной абразивной суспензии

Это устраняет неровности поверхности, достигая зеркальная отделка и допуски вплоть до Ra 0,01 мкм и отклонения диаметра < 0,1 мкм.

3.9Шаг 9: Мойка, осмотр и калибровка

На этом этапе стальные шарики:

- Вымытый для удаления остатков шлифования и притирки

- Визуально и механически проверено на наличие царапин, трещин или неровностей

- Сортированный и отсортированный по размеру основанный на точности

3.10Марки и допуски стальных шариков

Марки стальных шариков и международные стандарты

После очистки и визуального осмотра прецизионные стальные шарики классифицируются по классам в зависимости от жёстких допусков на округлость, чистоту поверхности и отклонения по диаметру. В следующей таблице приведены геометрические допуски в соответствии с отраслевыми стандартами:

| Оценка | Единица | Сферичность | Изменение диаметра партии | Допуск номинального диаметра | Максимальная шероховатость поверхности (Ra) |

| Г3 | в | 0.000003 | 0.000003 | ±0,00003 | 0,5 мкдюйма |

| мм | 0.00008 | 0.00008 | ±0,0008 | 0,012 мкм | |

| Г5 | в | 0.000005 | 0.000005 | ±0,00005 | 0,8 мкдюйма |

| мм | 0.00013 | 0.00013 | ±0,0013 | 0,02 мкм | |

| Г10 | в | 0.00001 | 0.00001 | ±0,0001 | 1,0 мкдюйм |

| мм | 0.00025 | 0.00025 | ±0,0013 | 0,025 мкм | |

| Г25 | в | 0.000025 | 0.000025 | ±0,0001 | 2,0 мкдюйма |

| мм | 0.0006 | 0.0006 | ±0,0025 | 0,051 мкм | |

| Г50 | в | 0.00005 | 0.00005 | ±0,0003 | 3,0 мкдюйма |

| мм | 0.0012 | 0.0012 | ±0,0051 | 0,076 мкм | |

| Г100 | в | 0.0001 | 0.0001 | ±0,0005 | 5,0 мкдюйм |

| мм | 0.0025 | 0.0025 | ±0,0127 | 0,127 мкм | |

| Г200 | в | 0.0002 | 0.0002 | ±0,001 | 8,0 мкдюйм |

| мм | 0.005 | 0.005 | ±0,025 | 0,203 мкм | |

| G1000 | в | 0.001 | 0.001 | ±0,005 | — |

| мм | 0.025 | 0.025 | ±0,127 | — |

4.0Рекомендуемое видео: Как изготавливаются стальные шарики

Для лучшего понимания процесса производства, посмотрите это видео, которое пошагово демонстрирует процесс формовки, термообработки и финишной обработки стальных шариков. Просмотр поможет вам наглядно представить себе методы производства, обсуждаемые в этой статье, включая как холодную высадку, так и горячую формовку.

5.0Применимые международные стандарты для стальных шариков

Стальные шарики для подшипников качения должны соответствовать мировым стандартам точности, включая:

- АБМА СТД 10А– Металлические шарики для подшипников и других целей

- ASTM F2215– Спецификация на шарики из черных и цветных металлов в подшипниках и клапанах

- ДИН 5401– Шарики для подшипников качения и общепромышленного назначения

- ИСО 3290-1– Подшипники качения – Шарики – Часть 1: Стальные шарики

- JIS B 1501(JSA) – Подшипники качения – Шарики

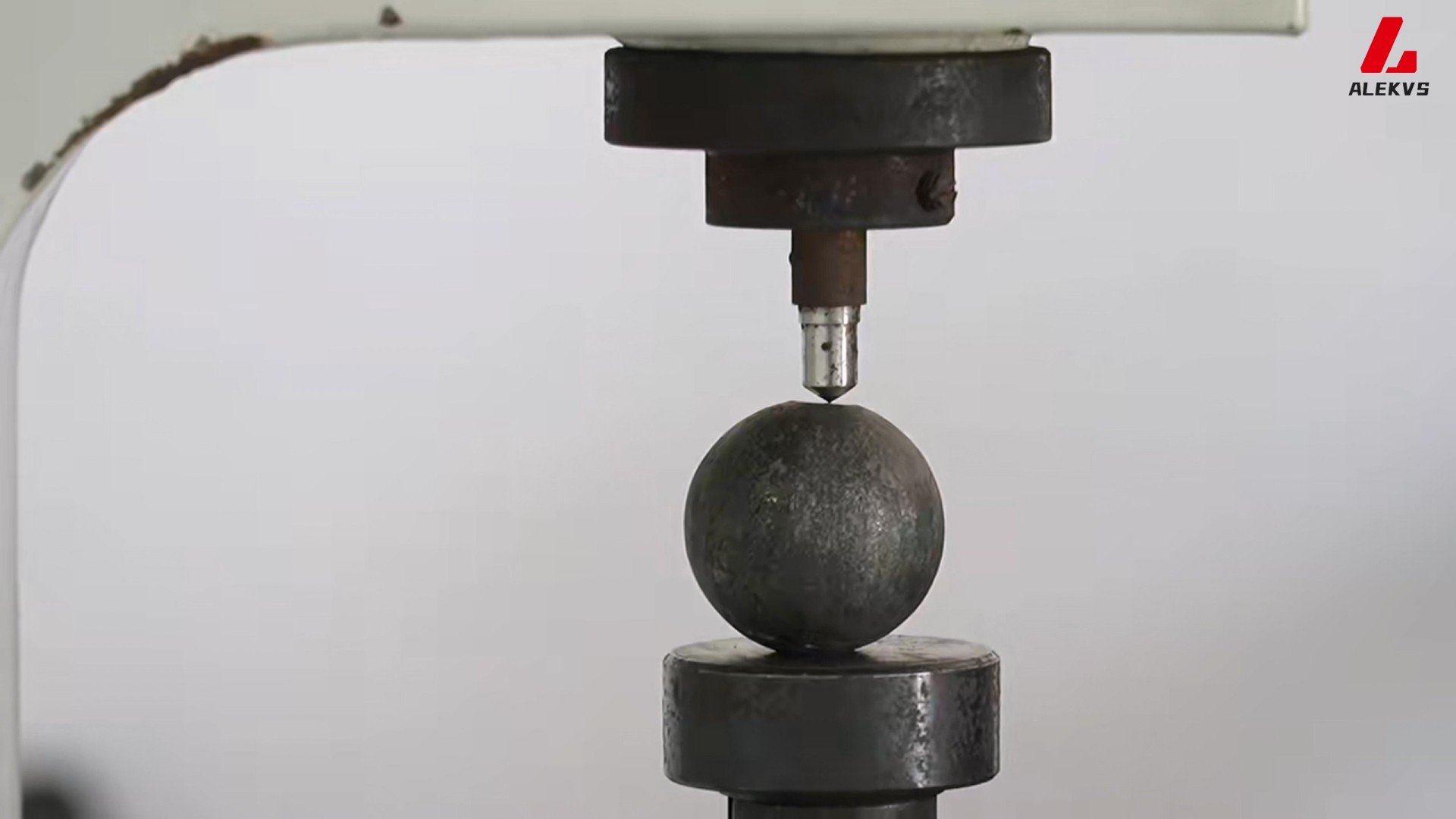

6.0Контроль качества на каждом этапе

Для обеспечения надежности производство стальных шаров включает в себя:

- Тестирование сырья для состава и механической целостности

- Технологические проверки на каждом шагу (форма, размер, твердость)

- Неразрушающий контроль(например, вихретоковый контроль) на наличие трещин или изъянов

- Разрушающие испытания на пробных партиях (например, испытание на твердость, анализ микроструктуры)

7.0Современные инновации в производстве стальных шариков

Отрасль продолжает развиваться:

- Автоматизация и робототехника для более быстрого и стабильного производства

- Машинное зрение и контроль качества на основе ИИ

- Современные печи для термообработки с мониторингом в реальном времени

- Новые технологии покрытий(например, антикоррозионные, самосмазывающиеся пленки)

- Гибридные материалы как альтернативы стали с керамическим покрытием или нитриду кремния

8.0Часто задаваемые вопросы (FAQ)

В1: Какие материалы используются для изготовления стальных шариков для подшипников?

Наиболее распространена хромированная сталь (AISI 52100), но в зависимости от области применения также используются нержавеющая сталь, углеродистая сталь и специальные сплавы.

В2: Насколько круглыми являются прецизионные стальные шарики?

Шары высокого качества (например, G5 или G10) могут отклоняться от идеальной сферы менее чем на 0,13 мкм, обеспечивая исключительную точность для высокопроизводительных приложений.

В3: Какова цель термической обработки стальных шариков?

Термическая обработка повышает твердость и долговечность, что позволяет шарикам выдерживать высокие нагрузки и снижать износ в механических системах.

В4: В чем разница между шлифованием и притиркой?

Шлифовка это процесс формирования, в то время как притирка это процесс полировки, который улучшает качество поверхности и обеспечивает жесткие допуски.

В5: Каковы марки стальных шариков?

Стальные шарики классифицируются по классу (например, G5, G10, G100), который указывает уровень точности на основе округлости, чистоты поверхности и отклонения диаметра.

9.0Заключение

Хоть и маленький, стальные шарики Играют огромную роль в бесперебойной работе машин по всему миру. Их производственный процесс представляет собой сочетание металлургической науки, машиностроения и современной автоматизации, что приводит к созданию мельчайших деталей, обеспечивающих вращение двигателей, работу турбин и развитие технологий.

Независимо от того, закупаете ли вы стальные шарики или просто интересуетесь промышленным производством, понимание этого процесса показывает, сколько точности и заботы требуется для изготовления чего-то столь простого.

10.0Таблица 1: Типы стальных шариков

Стальные шары доступны в широком ассортименте материалов, размеров и отделок, каждый из которых разработан с учетом конкретных механических, экологических и финансовых требований. В следующей таблице представлены основные типы стальных шаров, свойства их материалов и типичные области применения, что помогает инженерам и конструкторам выбрать наиболее подходящий вариант.

| Категория | Материал/Тип | Ключевые свойства | Типичные применения |

| Хромированная сталь | АИСИ 52100 | Твердость 60–67 HRC, отличная износостойкость, хорошая размерная стабильность, высокая нагрузочная способность | Подшипники, автомобильные компоненты, прецизионные приборы |

| Нержавеющая сталь | AISI 316 | Аустенитный, с отличной коррозионной стойкостью, немагнитный | Морская среда, химическое перерабатывающее оборудование |

| AISI 420 | Мартенситная, твёрдость 50–55 HRC, баланс твёрдости и коррозионной стойкости | Пищевая промышленность, медицинское оборудование | |

| AISI 440C | Высокоуглеродистая мартенситная, твердость 58–65 HRC, хорошая коррозионная стойкость | Высокопроизводительные подшипники для применения в аэрокосмической отрасли | |

| Углеродистая сталь | 1010, 1055, 1085 | Низкая стоимость, различное содержание углерода, меньшая твердость, чем у хромированной стали | Игрушки, подшипники малой нагрузки, общепромышленное применение |

| Специальные сплавы | Инструментальная сталь (М50) | Стойкость к высоким температурам | Авиакосмическая промышленность, высокоскоростная техника |

| Никелевые сплавы | Экстремальная коррозионная стойкость | Химическая обработка, морское применение | |

| Латунь и бронза | Неискрящий, декоративный | Декоративная фурнитура, особые условия безопасности |

Размеры и классы точности

Стальные шарики производятся в различных диапазонах размеров и классов точности для удовлетворения различных эксплуатационных требований.

| Диапазон размеров (диаметр) | Типичные применения | Класс точности | Пример допуска (шарик 10 мм) |

| 0,2–25,4 мм | Прецизионные подшипники, приборы | 3 класс | ±0,08 мкм |

| 0,2–25,4 мм | Высококачественные подшипники, автомобильные | 5 класс | ±0,13 мкм |

| 0,2–50 мм | Общепромышленное применение | 10 класс | ±0,25 мкм |

| 25–150 мм | Тяжелое промышленное оборудование | 16+ класс | ±0,5 мкм или выше |

Отделка и обработка поверхности

Отделка поверхности и методы ее обработки существенно влияют на износостойкость, трение и защиту от коррозии, что делает их критически важными для производительности в тяжелых условиях эксплуатации.

| Обработка / Отделка | Цель/Эффект | Применимые материалы |

| Пассивация | Повышает коррозионную стойкость | Шарики из нержавеющей стали |

| Фосфатирование | Износостойкое покрытие | Шарики из углеродистой стали |

| PVD – TiN (нитрид титана) | Повышает твердость и износостойкость | Хромированная сталь, нержавеющая сталь |

| PVD – DLC (алмазоподобный углерод) | Уменьшает трение, высокая износостойкость | Высокопроизводительные приложения |

| Шероховатость поверхности (Ra) | 0,02 мкм (зеркало) – 0,25 мкм (стандарт); более гладкая = меньше трения и шума | Все материалы |

| Магнитные свойства | Хромированная сталь ферромагнитна; нержавеющая сталь AISI 316 немагнитна. | Зависит от потребностей приложения |

11.0Таблица 2: Основные свойства и характеристики

Эксплуатационные характеристики стальных шаров зависят от ряда важных свойств, включая твёрдость, коррозионную стойкость, несущую способность и размерную точность. В следующей таблице представлен обзор этих ключевых характеристик, который поможет выбрать стальные шары для конкретных условий эксплуатации.

| Свойство | Типичные значения/диапазон | Факторы влияния | Примечания |

| Твёрдость | 52100: 60–67 HRC; 420: 50–55 HRC; 440C: 58–65 HRC | Материал, термическая обработка | Более высокая твердость = лучшая износостойкость и грузоподъемность |

| Износостойкость | Отлично подходит для хромированной стали; улучшено с помощью PVD или азотирования | Твердость, состав материала, качество поверхности | Испытано методом истирания Табера или аналогичными методами |

| Коррозионная стойкость | 316: Отлично; 440C: Хорошо; 52100: Ограниченно | Состав сплава, обработка поверхности, окружающая среда | Для дополнительной защиты используйте пассивацию, масляное покрытие или специальные покрытия. |

| Грузоподъемность | Сталь с более высоким содержанием хрома; зависит от размера и твердости | Твердость материала, диаметр, смазка | Включает статические и динамические нагрузки; влияет на усталостную долговечность |

| Усталостная долговечность | Высококачественная хромированная сталь | Качество материала, качество поверхности, условия эксплуатации | Критически важно для высокоскоростной или непрерывной работы |

| Температурная стойкость | 52100: от –20°C до 120°C; 440C: от –30°C до 200°C; M50: до 315°C | Материал и термическая обработка | Высокая температура снижает твердость; низкая температура может увеличить хрупкость. |

| Точность размеров | Класс 3: ±0,08 мкм; Класс 5: ±0,13 мкм; Класс 10: ±0,25 мкм | Производственный процесс, класс точности | Критически важно для подшипников и приборов |

| Округлость | Более жесткий, чем допуск на диаметр; класс 5 ≈ 0,13 мкм | Точное производство | Влияет на плавность работы и уровень шума |

| Чистота поверхности (Ra) | 0,02 мкм (зеркало) – 0,25 мкм (стандарт) | Методы шлифования, полирования | Более плавный ход = меньше трения и шума |

| Однородность партии | Постоянная твердость, размер и округлость в пределах партии | Строгий контроль качества | Важно для многошариковых применений (например, подшипников) |

12.0Таблица 3: Отраслевые стандарты и сертификации

Соответствие признанным стандартам гарантирует стабильное качество, производительность и взаимозаменяемость стальных шариков различных производителей и для различных сфер применения. В таблице ниже представлены основные отраслевые стандарты и сертификаты, относящиеся к стальным шарикам.

| Стандарт / Сертификация | Объем | Основные требования | Типичные отрасли/применения |

| АБМА 10-1989 | Шарики стальные общего назначения | Марки, допуски размеров, качество поверхности: 0,397–150 мм | Подшипники общепромышленного назначения |

| АБМА 12.1-2001 | Подшипники приборов | Жесткие допуски для высокоточных шариков | Аэрокосмические приборы, прецизионные устройства |

| АБМА 12.2-2001 | Миниатюрные и сверхмалые подшипники | Точность размеров для маленьких шариков | Электроника, микроподшипники |

| ИСО 3290-1:2014 | Готовые стальные шарики | Размер, округлость, качество поверхности, методы испытаний | Прецизионные подшипники, глобальное применение |

| ИСО 9001:2015 | Система менеджмента качества | Стабильное качество производства | Все отрасли |

| ИСО 14001:2015 | Управление окружающей средой | Устойчивые методы производства | Все более важным во всех отраслях промышленности |

| ASTM A295 | Высокоуглеродистая подшипниковая сталь | Химический состав, термическая обработка | Промышленные и автомобильные подшипники |

| ASTM A756 | Магнитные свойства | Определяет магнитные характеристики стального шарика | Электроника, датчики |

| ASTM F2235 | Шарики из нержавеющей стали | Механические свойства, требования к качеству | Подшипники, пищевое и медицинское оборудование |

| AS9100 | Управление качеством в аэрокосмической отрасли | Строгие требования к производству и документации | Аэрокосмическая и оборонная промышленность |

| НАДКАП | Специальные аэрокосмические процессы | Аккредитация на термообработку, нанесение покрытий | Производители аэрокосмической техники |

| ИАТФ 16949 | Управление качеством в автомобильной промышленности | PPAP и утверждение качества продукции | Автомобильные подшипники и компоненты |

| ИСО 13485 | Качество медицинских изделий | Соблюдение медицинских стандартов | Медицинское оборудование |

| Соответствие требованиям FDA | Одобрение регулирующих органов | Требуется для компонентов медицинского назначения | Медицинские приборы |

| MIL-STD-1835 | Военные прецизионные компоненты | Стандарты точности запирания и материалов | Оборона и военные применения |

| ИСО 4288:1996 | Измерение шероховатости поверхности | Правила оценки Ra | Все отрасли, требующие точной обработки поверхности |

| ISO 6508 / ASTM E18 | Испытание твердости по Роквеллу | Методы измерения твердости | Контроль качества во всех отраслях промышленности |

| ASTM E10 | испытание твердости по Бринеллю | Альтернативный метод измерения твердости | Промышленный контроль качества |