1.0Что такое точение металла?

Краткий обзор технологии точения металла

Точение металла включает в себя формирование металлического диска (заготовки) на формованной оправке (блоке), установленной на токарном станке. Поскольку токарный станок вращается с высокой скоростью, применяется давление — обычно с использованием рычажных инструментов (называемых «ложками») — для придания металлу формы на оправке. Этот процесс уменьшает диаметр заготовки и изменяет ее толщину или форму в соответствии с оправкой.

1.1Методы формирования ключей

- Стандартное прядение: Металлические формы на цельной оправке.

- Сужение/Уменьшение: Используется для создания суженных участков. Это можно сделать:

- Без оправки («прядение на воздухе»)– подходит, когда качество поверхности не имеет решающего значения.

- С эксцентриковым или съемным дорном– для более точных форм.

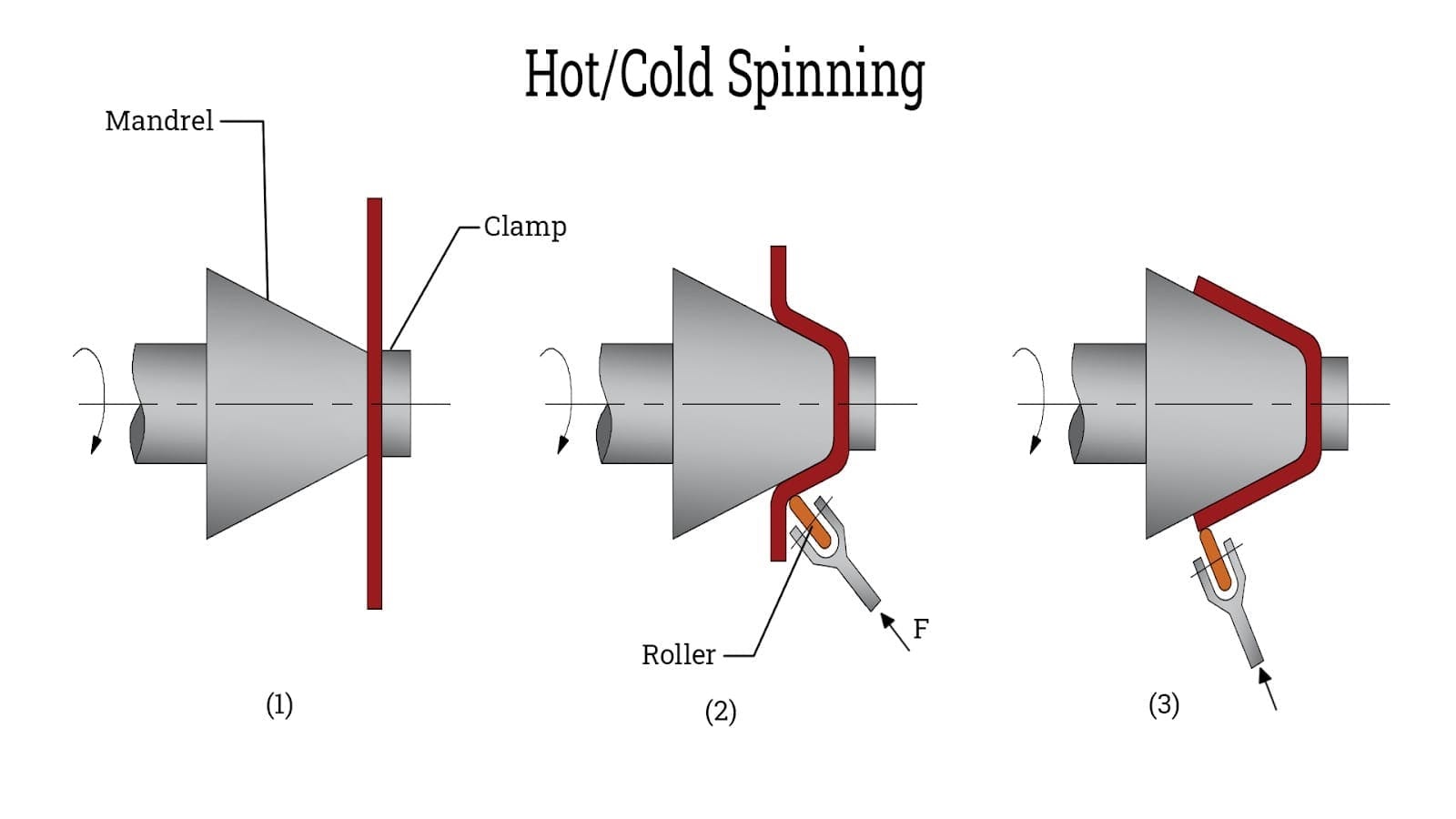

- Горячее прядение: Во время прядения применяется тепло для смягчения материала, что позволяет легче формировать плотные или бесшовные плечи.

- Формование льда или легкоплавких форм: Для сложных или единичных форм оправка расплавляется после формования.

| Особенность | Ручное прядение | Токарная обработка с ЧПУ |

| Лучше всего подходит для | – Прототипы и небольшие производственные партии – Мягкие, пластичные металлы (например, закаленный алюминий, тонкая нержавеющая сталь) – Полудрагоценные или драгоценные металлы | – Крупносерийное, повторяемое производство – Металлы, плохо поддающиеся формованию или менее пластичные |

| Преимущества | – Экономически эффективно при небольших объемах – Высокая гибкость и ручное управление – Не требуется обширная настройка или программирование | – Высокая точность и последовательность – Автоматизированный процесс обработки сложных геометрических форм – Сокращение трудозатрат и ускорение выполнения заказов для больших партий |

1.2Ручное прядение против прядения с ЧПУ

| Особенность | Ручное прядение | Токарная обработка с ЧПУ |

|---|---|---|

| Высокий уровень индивидуального мастерства | ✨ | ❌ |

| Большое количество | ❌ | ✅ |

| Использование машин для облегчения производства | ❌ | ✅ |

| Колоколообразные, сферические и трубчатые формы, разработанные и созданные в кратчайшие сроки | ✅ | ✅ |

| Наиболее точный для производства деталей | ❌ | ✅ |

| Эффективно для создания прототипов (быстрое производство деталей) | ✅ | ✅ |

| Производите минимальное количество отходов | ❌ | ✅ |

| Более быстрый процесс по сравнению с другими методами обработки (например, штамповкой) | ❌ | ✅ |

1.3Токарная обработка металла: мост между мастерством и автоматизацией

Токарная обработка металла находится на стыке традиционного мастерства и современной автоматизации. Она предлагает гибкость ручного мастерства и эффективность производства с ЧПУ. В то время как крупносерийные детали выигрывают от автоматизации, ручная токарная обработка остается необходимой для сложных, декоративных и индивидуальных компонентов. Сочетание обоих методов позволяет производителям сбалансировать эффективность с качеством.

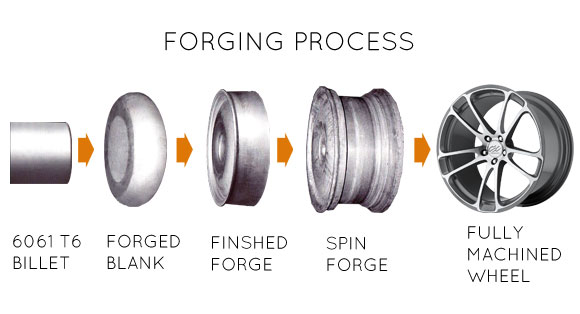

1.4Процесс вытяжки металла

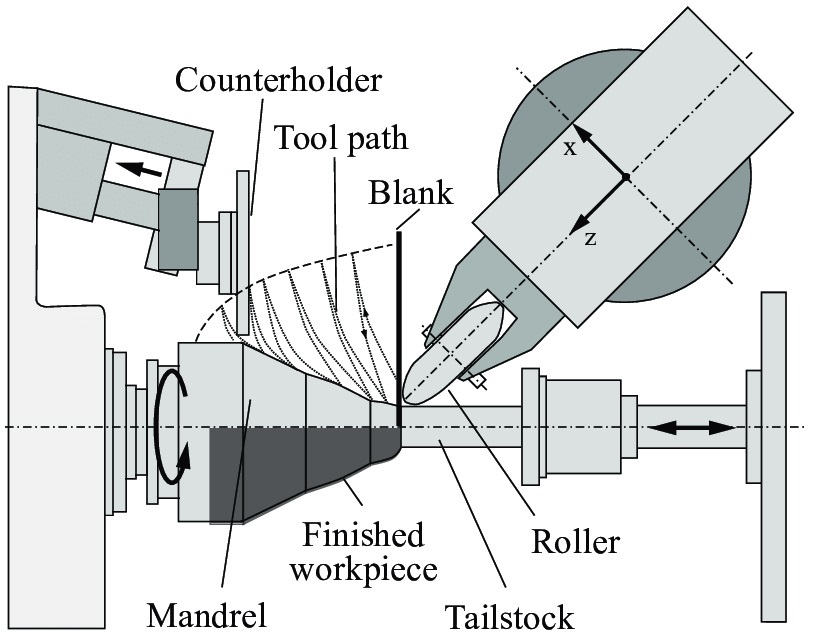

- Настраивать: Оправка устанавливается на передней бабке токарного станка, а металлическая заготовка фиксируется с помощью прижимной пластины на задней бабке.

- Формирование: Рычажные инструменты или ролики постепенно формируют металл, оказывая давление в течение нескольких проходов, пока не будет достигнута желаемая форма.

- Модернизация: Если раньше это выполнялось полностью вручную, то теперь многие этапы автоматизированы, что повышает согласованность и делает крупномасштабное производство более осуществимым.

Рекомендуемая литература:Руководство по процессу выдавливания металла

1.5Ключевые приемы прядения

- Преформы: Грубые заготовки сокращают время и стоимость формовки.

- Обычное прядение: Металл растягивается по оправке; истончение можно контролировать.

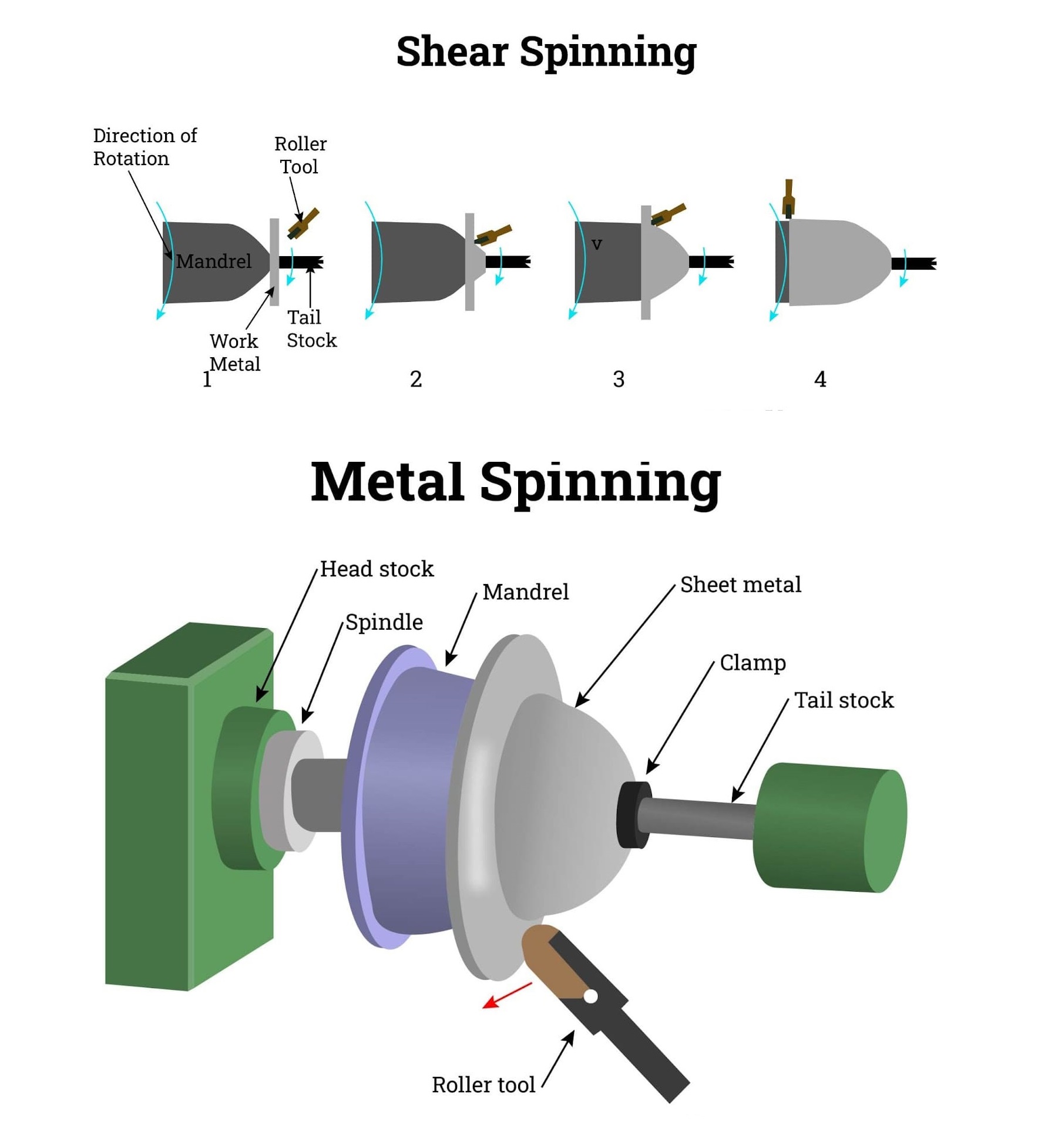

- Сдвиговое прядение: Окончательная форма и толщина достигаются за один проход — идеально для конусов и цилиндров.

- Обработка кромок: Края могут быть прямыми, загнутыми или загнутыми для улучшения функциональности или внешнего вида.

1.6Машины, используемые в токарно-давильной обработке металла

- Ручные токарные станки: Управляется вручную; подходит для заготовок диаметром от 1 до 72 дюймов.

- Токарные станки с электроприводом: Сочетание ручного и гидравлического усилия; идеально подходит для более прочных материалов, таких как нержавеющая сталь.

- Токарные станки с ЧПУ/ЧПУ: Полностью автоматизирован; лучше всего подходит для высокоточного крупносерийного производства.

1.7Обычные прядильные инструменты

- Мужские инструменты: Воссоздайте внутреннюю форму готовой детали; заготовка вращается вокруг внешней части.

- Женские инструменты: Воссоздайте внешнюю форму; заготовка формируется внутри инструмента.

- Сегментированные инструменты: Имеют съемные сердечники; используются для деталей с переменным диаметром и требуют сборки/разборки для каждого использования.

2.0Ручное прядение: искусство точной обработки металла

2.1Вечное ремесло в современную эпоху

Ручное прядение — это традиционная техника формовки металла, при которой оператор вручную контролирует как скорость вращения, так и давление формовки. В отличие от формовки грубой силой, этот процесс зависит от мастерства мастера и его чувствительности к зерну, твердости и поведению металла. Оператор использует формовочный инструмент, обычно называемый ложка— постепенно формировать заготовку на оправке, в то время как другая рука помогает смазывать или регулировать давление.

Этот процесс требует опыта и тонкости. Материал должен быть обработан с, не принужденный, что позволяет добиться гладкой, ровной отделки. Подобно работе с глиной на гончарном круге, опытные прядильщики могут добиться допусков, таких же точных, как ±0,004 дюйма (0,10 мм).

2.2Инструменты и методы

- Инструменты для формовки: Обычные ручные инструменты включают в себя Овечий нос для формирования и Утиный Билл для отделки.

- Поддержка инструментов: Ручки обеспечивают рычаг; инструменты можно закрепить на стойках или направить с помощью точек опоры для стабилизации давления при формовке.

- Роликовые инструменты: Во многих мастерских для повышения эффективности и контроля используются инструменты с длинными ручками и установленными роликами.

- Звук и ощущения: Операторы полагаются на акустическую и тактильную обратную связь для оценки прилегания материала и равномерности давления.

2.3Материалы и применение

Ручное прядение совместимо с широким спектром металлов:

- Распространенные материалы: Железо, алюминий, нержавеющая сталь, медь и латунь.

- Драгоценные металлы: Идеально подходит для золота, серебра и платины благодаря минимальному количеству отходов и высокому качеству отделки.

- Тугоплавкие металлы: Современные достижения позволяют производить формовку титана, молибдена, тантала и других твердых или хрупких сплавов.

Типичные области применения включают в себя:

- Прототипы (например, банки для напитков)

- Аэрокосмические и спутниковые компоненты

- Полупроводниковое оборудование

- Параболические антенны

- Изготовленные на заказ или декоративные детали

2.4Основные преимущества ручного прядения

Ручное формование обеспечивает уникальные преимущества по сравнению с глубокой вытяжкой и другими методами формования.

- Низкие требования к настройке: Минимальная смена инструмента; возможно выполнение нескольких операций с помощью одной оправки.

- Гибкость дизайна: Легко вписывается в входящие профили и практически неограниченную геометрию конструкции.

- Быстрая итерация: Изменения в конструкции не требуют больших затрат и быстро реализуются.

- Жесткие допуски: Высокая повторяемость обеспечивает точность производства.

- Эффективность затрат: затраты на оснастку и производство значительно ниже, особенно для небольших партий (<100 000 единиц).

- Короткие сроки выполнения: Упрощенные настройки и инструменты сокращают время выполнения заказа.

- От прототипа к производству: Идеально подходит для единичных изделий, небольших партий и компонентов для НИОКР.

- Экономия материалов: Практически полное отсутствие отходов сырья — особенно выгодно при использовании дорогостоящих или драгоценных металлов.

- Потенциал автоматизации: Хотя процесс выполняется вручную, его можно частично автоматизировать для повышения повторяемости.

Несмотря на рост высокоскоростных автоматизированных процессов формования, ручное прядение остается жизненно важной техникой, ценимой за точность, гибкость и непревзойденное мастерство. Это одновременно и искусство, и наука, сохраняющая традиционное мастерство и приспосабливающаяся к современным производственным потребностям.

3.0Автоматизированная и ЧПУ прядильная обработка

Автоматизированная и ЧПУ-формовка металла подразумевает использование приводных инструментов (часто с гидравлическим приводом) и управляемых компьютером систем для формовки металлических заготовок с высокой точностью и повторяемостью. Эти системы произошли от традиционных ручных методов формовки путем интеграции механических приспособлений, таких как подручники и рычаги, что привело к лучшему контролю и применению силы.

Силовая вытяжка, также известная как вытяжка со сдвигом, включает деформацию пластичных металлов с использованием высоких сдвиговых усилий — до 3,5 МН (800 000 фунт-сила-фут). Она обычно применяется при формовании металлических конусов и труб и подходит для большинства металлов с пластичностью выше 2%.

3.1Системы и эксплуатация прядильных станков с ЧПУ

Прядильные станки с ЧПУ работают на основе предварительно запрограммированных инструкций, что позволяет производить точное, повторяемое формование, не полагаясь на навыки оператора. После программирования машина:

- Автоматически зажимает и вращает заготовку

- Применяет формовочные силы в заранее определенной последовательности

- Отделка и отделка краев

- Выталкивает готовую деталь

Существует два основных метода программирования:

- Автоматизированная обработка на станках (CAM): Оператор в цифровом виде картирует вращающиеся проходы для формирования детали.

- Программируемое числовое программное управление (ЧПУ): Система записывает и воспроизводит пути ручного прядения.

Ранние автоматические прядильные станки могли производить только одну деталь за раз и требовали значительной площади. Однако современные системы ЧПУ более компактны, эффективны и способны выполнять несколько задач одновременно в рамках специализированных рабочих центров.

3.2Преимущества токарной обработки с ЧПУ

- Токарная обработка с ЧПУ обеспечивает ряд эксплуатационных и экономических преимуществ:

- Высокая повторяемость и точность размеров (в пределах ~1/32″)

- Независимая от оператора согласованность

- Круглосуточная работа с минимальным контролем

- Короткое время цикла и снижение затрат на рабочую силу

- Легкий перенос и обновление программ на разных машинах

- Низкая стоимость инструмента по сравнению с глубокой вытяжкой или штамповкой

- Короткое время выполнения заказа с простыми изменениями в инструментах и программах

- Отлично подходит для массового производства, прототипов и декоративных компонентов.

3.3Приложения

- Токарная обработка с ЧПУ широко применяется при производстве:

- Осветительные приборы (например, абажуры)

- Цилиндрические емкости (например, бутылки, канистры)

- Аэрокосмические компоненты

- Сосуды под давлением

- Декоративные изделия из металла

В то время как ручное прядение по-прежнему актуально для художественного и мелкосерийного производства, прядение с ЧПУ является предпочтительным выбором для промышленного производства, где точность, эффективность и масштабируемость имеют решающее значение.

4.0Преимущество: ручные и комбинированные прядильные цеха с ЧПУ

4.1Гибридный подход для максимальной гибкости

Несмотря на достижения в технологии токарной обработки металла с ЧПУ, ручная формовка продолжает играть важную роль в современных цехах по формовке металла. Системы ЧПУ обеспечивают непревзойденную эффективность, точность и повторяемость для крупносерийного производства, особенно для колоколообразных, сферических или трубчатых деталей, но им не хватает тактильной обратной связи и тонкого контроля материала, которыми обладают опытные ручные прядильщики.

Мастерские, которые сочетают возможности как ЧПУ, так и ручного прядения, имеют явное конкурентное преимущество. Этот гибридный подход позволяет им справляться с широким спектром производственных потребностей — от единичных прототипов до полномасштабных производственных циклов — обеспечивая при этом как экономическую эффективность, так и мастерство.

4.2Основные преимущества комбинированного подхода

- Более быстрое прототипирование и итерация

Ручное вращение позволяет быстро разрабатывать прототипы и индивидуальные формы без необходимости программирования или специализированного инструмента. Это освобождает оборудование с ЧПУ для более длительных или сложных производственных циклов, повышая общую эффективность. - Более короткие сроки выполнения

Для небольших или индивидуальных заказов ручное прядение может поставлять готовые детали в течение нескольких недель, особенно когда не требуется индивидуальная оснастка. Системы ЧПУ могут затем взять на себя более длительные циклы, обеспечивая масштабируемость - Мастерство изготовления художественных и специализированных изделий

Некоторые детали, такие как музыкальные тарелки, декоративные вазы или аэрокосмические компоненты со сложной кривизной, все еще требуют интуитивного мастерства ремесленника. Мастера-прядильщики, имеющие годы ученичества, могут вносить мельчайшие корректировки в реальном времени, которые ни одна современная система ЧПУ не может полностью воспроизвести. - Комплексные производственные возможности

Мастерская, владеющая навыками работы с ЧПУ, ручным, автоматизированным и ножничным токарным прессом, может удовлетворить разнообразные потребности клиентов:- Прототипы, мелко- и крупносерийные заказы

- Жесткие допуски и постоянная повторяемость

- Низкие первоначальные затраты на инструмент

- Производство как стандартных, так и нестандартных деталей

4.3Широкое применение и совместимость материалов

Комбинированные прядильные цеха могут изготавливать детали для широкого спектра отраслей и сфер применения, включая:

- Декоративные и архитектурные элементы

- Медицинские и аэрокосмические детали

- Промышленные и точные приборы

- Тональные и эстетические продукты (например, тарелки, освещение)

Они также поддерживают широкий спектр материалов — от пластичных металлов, таких как алюминий и медь, до тугоплавких и драгоценных металлов — с небольшими ограничениями по размеру деталей.

Вам также может понравиться:Что такое точение металла? Типы процессов, машины и области применения