- 1.0Что такое операции по обработке металлов давлением?

- 2.0Что такое стрижка?

- 3.0Что такое покусывание?

- 4.0Что такое изгиб?

- 5.0Что такое рисование?

- 6.0Что такое тиснение?

- 7.0Что формируется?

- 8.0Что такое койнинг (сквизинг)?

- 9.0Понимание механики изгиба и распространенных методов

- 10.0Важные факторы при изгибе: допуск на изгиб, упругость и сила

- 11.0Операции по вытяжке: изготовление полых форм из плоского листового металла

- 12.0Заключение

- 13.0Часто задаваемые вопросы

Изготовление листового металла — краеугольный камень современного производства, широко используемый в автомобильной, аэрокосмической, строительной и бытовой промышленности. Понимание основных процессов, таких как резка, вырубка, гибка, вытяжка, чеканка и чеканка, крайне важно для инженеров и производителей, стремящихся оптимизировать эффективность производства и качество продукции.

1.0Что такое операции по обработке металлов давлением?

Операции формовки металла включают в себя формовку материала без его удаления, что исключает отходы. Листовой металл подвергается воздействию напряжений, превышающих предел упругости, но остающихся ниже предела прочности, что обеспечивает ему новую, постоянную форму.

К распространенным операциям по обработке металлов давлением относятся:

- Изгиб

- Рисунок

- Тиснение

- Формирование

- Чеканка (также известная как выжимание)

2.0Что такое стрижка?

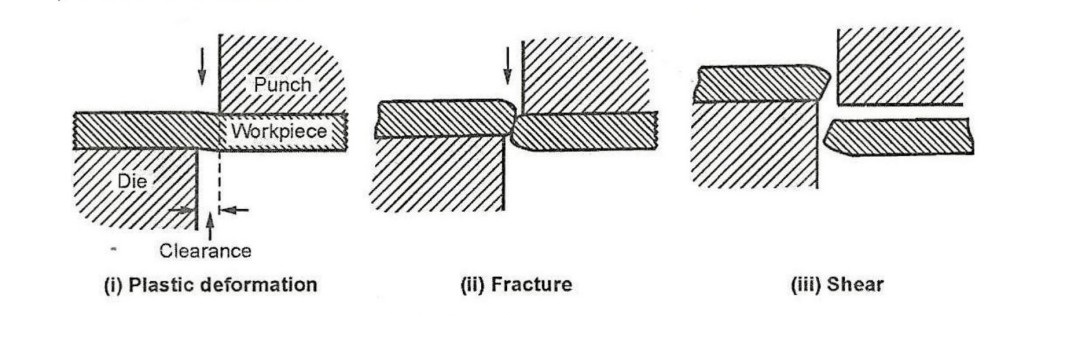

Резка — это процесс резки металлических листов, полос или прутков по прямой линии. Он состоит из трёх основных этапов:

- Пластическая деформация

- Разрушение (распространение трещины)

- Сдвиг (разделение материала)

Когда металлическая заготовка помещается между верхним и нижним ножами ножниц и прикладывается давление, материал сначала подвергается пластической деформации. По мере увеличения давления на режущих кромках ножей начинают образовываться трещины. Эти трещины распространяются и встречаются, вызывая сдвиг материала.

Машины для стрижки— от ручных до гидравлических и механических моделей — используются для эффективного и точного выполнения этого процесса, особенно в крупносерийном или промышленном применении.

3.0Что такое покусывание?

Вырубка обычно используется вместо вырубки. Она предназначена для вырезания плоских деталей из листового металла и подходит для форм от простых до сложных контуров. Этот процесс в основном применяется для производства небольших партий деталей.

4.0Что такое изгиб?

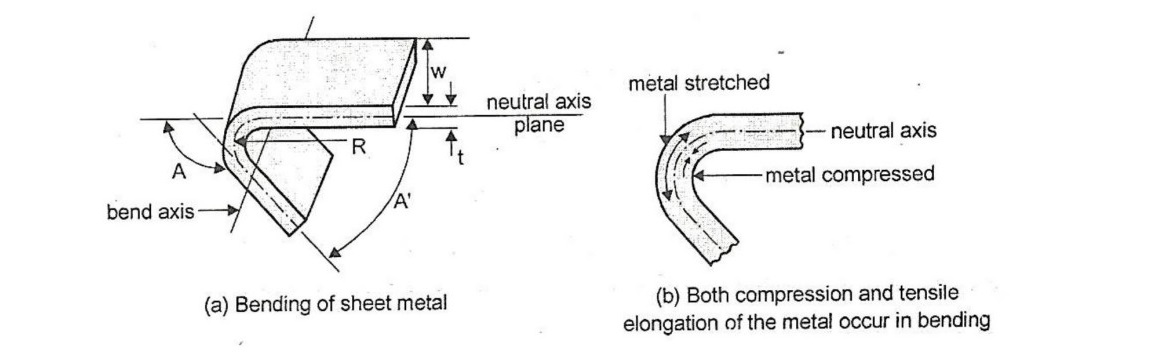

Гибка — это процесс, при котором прямому металлическому листу придаётся изогнутая форма. При гибке материал подвергается как растягивающим, так и сжимающим напряжениям, что приводит к пластической деформации, превышающей предел упругости, но ниже предела прочности.

К распространенным типам гибки относятся:

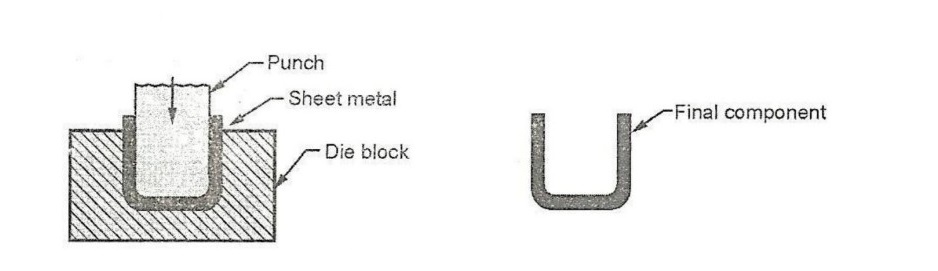

- U-образный изгиб

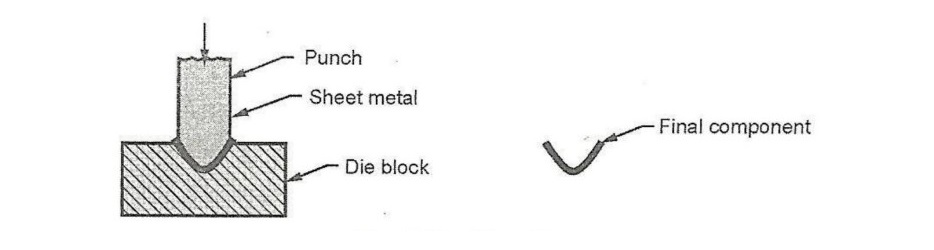

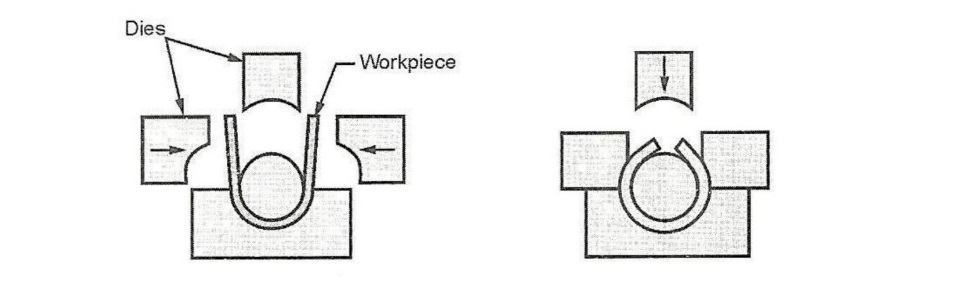

U-образная гибка (также называемая гибкой канала) использует полость штампа в форме буквы «U», что позволяет получить деталь с U-образным профилем. Эта операция обычно выполняется с помощью гибочный пресс машина оснащенные U-образными матрицами. - V-образный изгиб

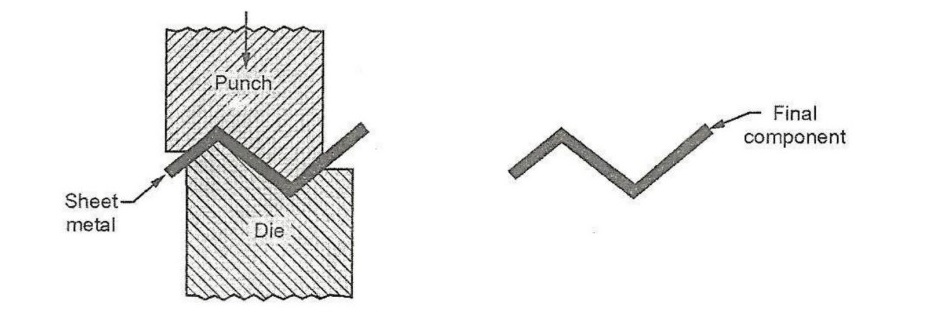

V-образная гибка выполняется с помощью клиновидного пуансона и V-образной матрицы. Угол V-образной гибки может варьироваться от острого до тупого, включая 90°. Благодаря своей универсальности и точности этот метод гибки является одним из наиболее распространённых в листогибочных машинах. - Изгиб под углом

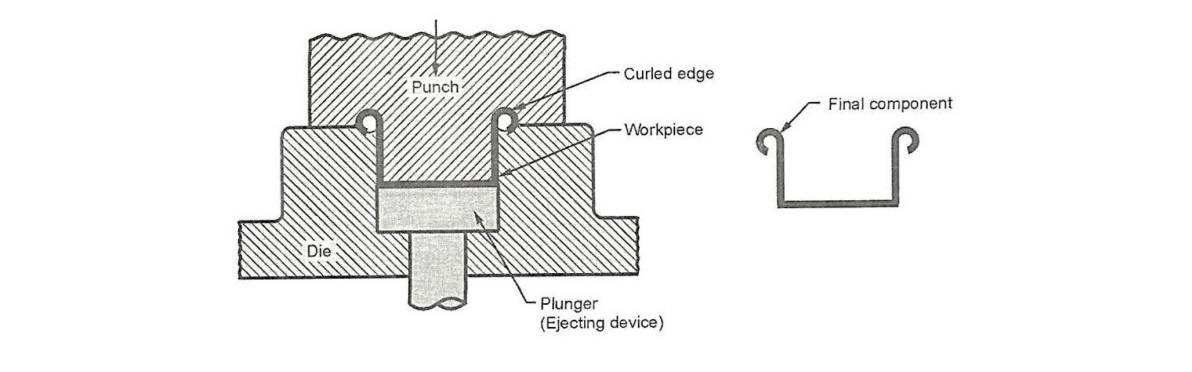

Гибка под углом — это общее название для гибки листового металла под острым углом. Её также можно выполнить с помощью гибочный пресс, в зависимости от геометрии и требуемого угла. - Вьющийся

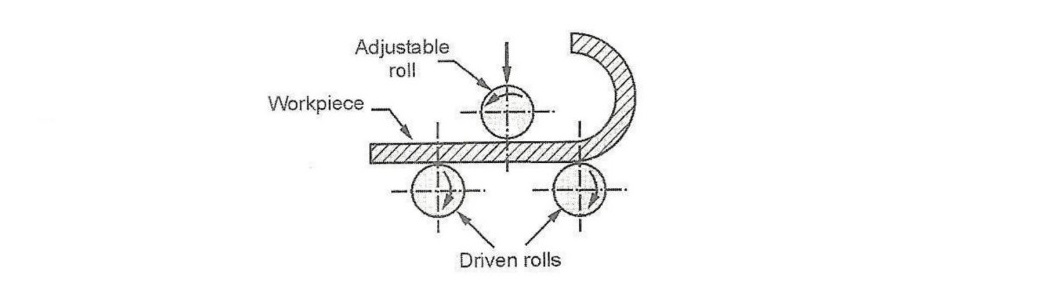

Загибание представляет собой загибание края листового металла вокруг формы. Как пуансон, так и матрица имеют частичные полости для придания материалу формы. После операции пуансон отводится назад, и деталь выталкивается плунжером. Этот метод используется при изготовлении бочек, кастрюль, кастрюль и подобных изделий. - Гибка валков

Вальцовочная гибка использует набор валков для постепенной гибки крупных листовых деталей в изогнутые профили. Этот метод широко применяется для изготовления больших резервуаров, сосудов высокого давления, труб и конструктивных элементов. - Гибка на 4-ползунковом станке

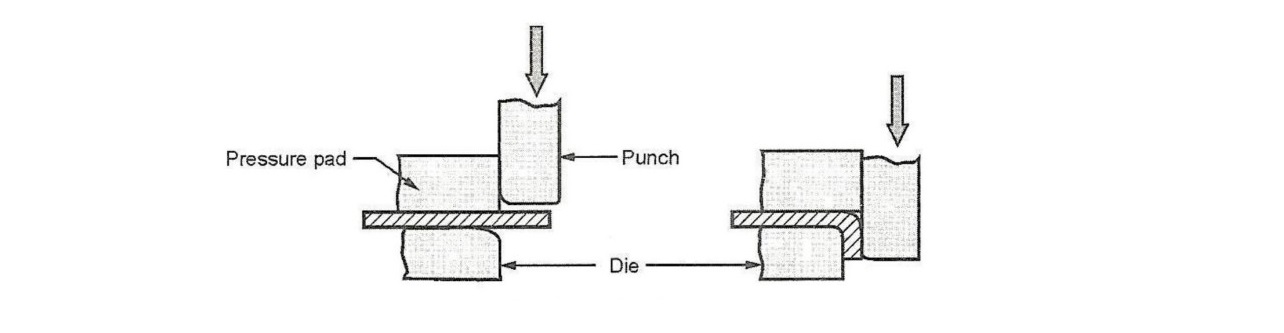

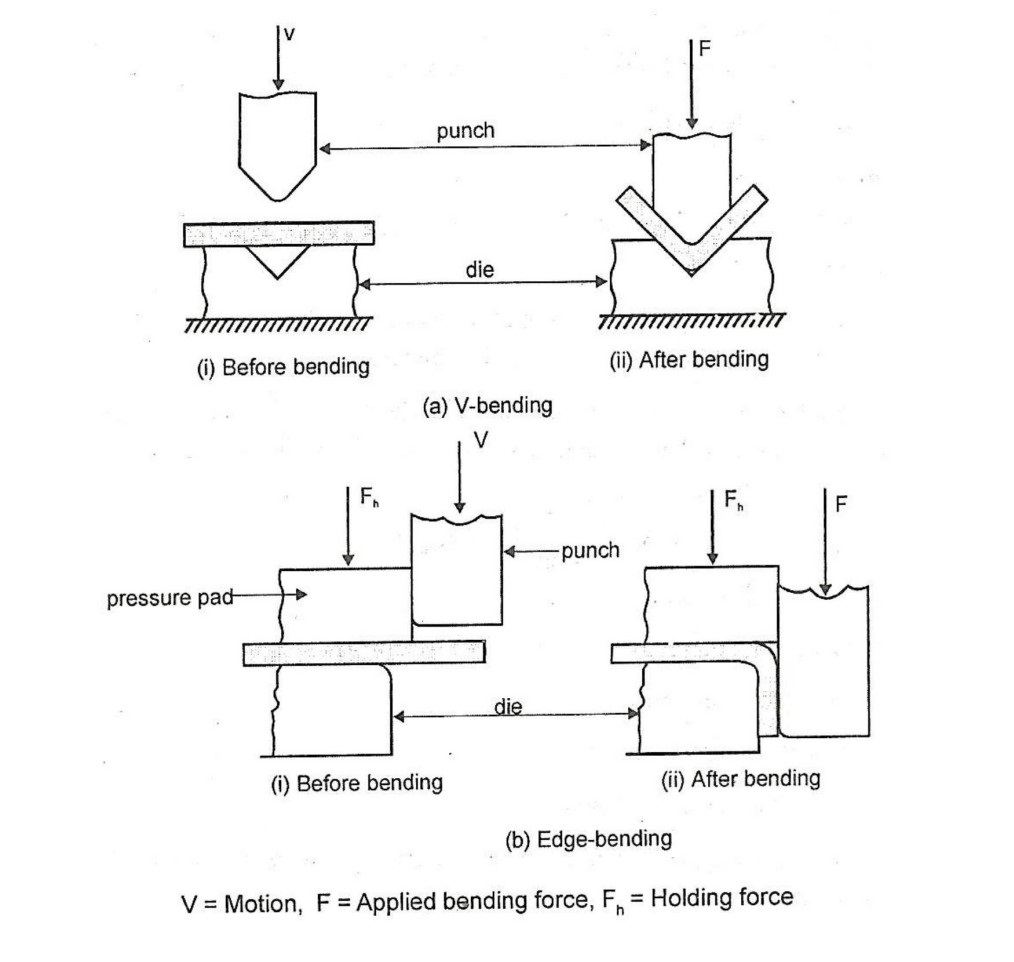

Этот метод применяется для относительно коротких деталей. Эти машины различаются по конструкции и используют как вертикальное, так и горизонтальное перемещение штампа для формирования сложных форм. - Изгиб кромки

Изгиб кромки подразумевает консольную нагрузку, при которой прижимная пластина прижимает заготовку к штампу, а пуансон заставляет металл сгибаться через кромку. Нажимать тормоза Гибка кромок, как правило, ограничена углами 90° или меньше, хотя гибочные штампы могут быть разработаны и для больших углов.

Из-за сложности прижимных подушек и протирочных штампов этот метод более затратен, но хорошо подходит для крупносерийного производства.

5.0Что такое рисование?

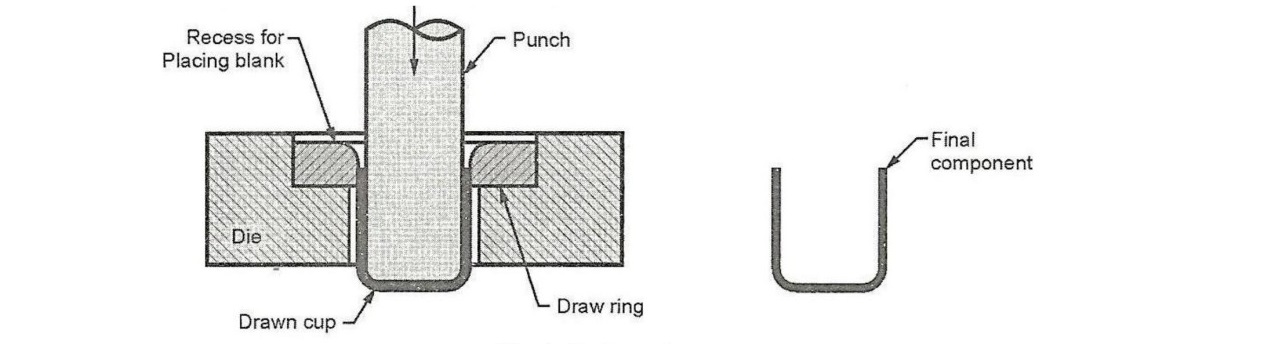

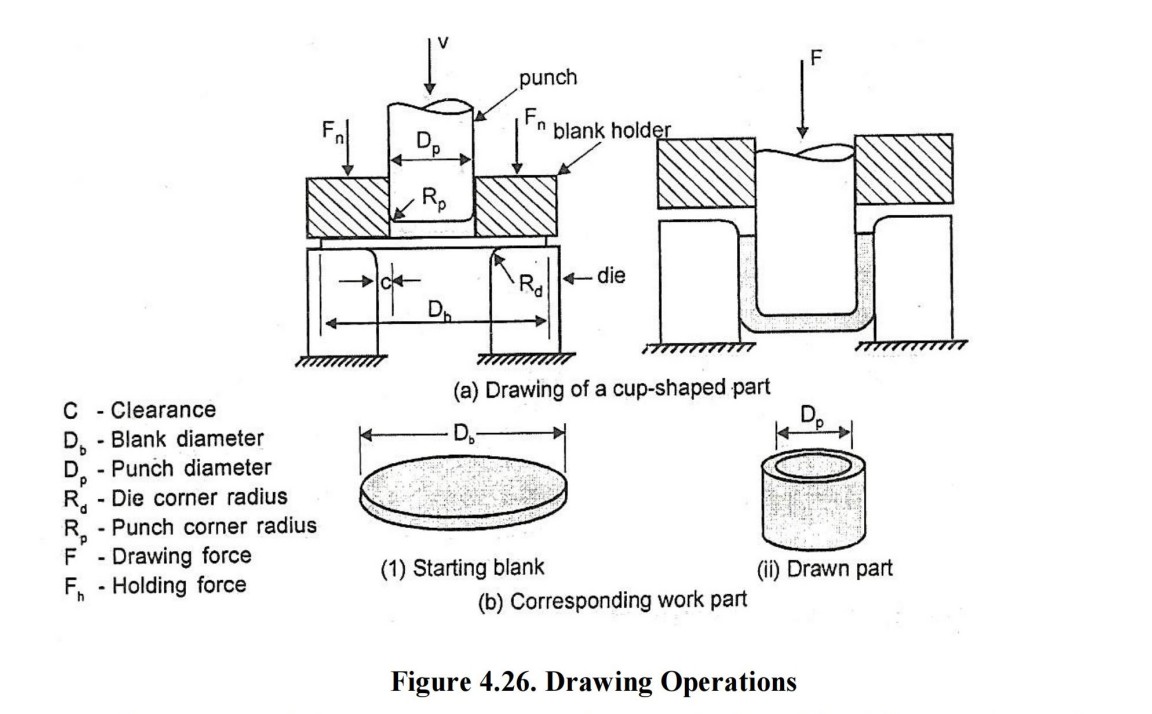

Вытяжка — это процесс, при котором плоская листовая металлическая заготовка вдавливается пуансоном в полость штампа, вызывая пластическую деформацию материала и придавая ему чашеобразную форму. Вытяжка используется для создания полых деталей из плоских листов.

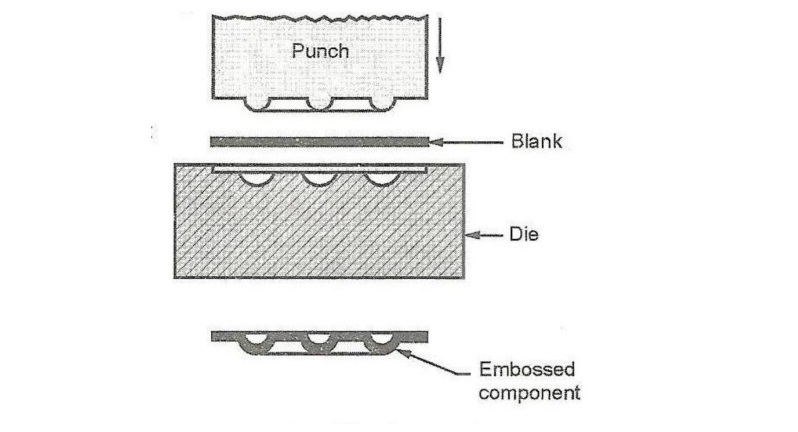

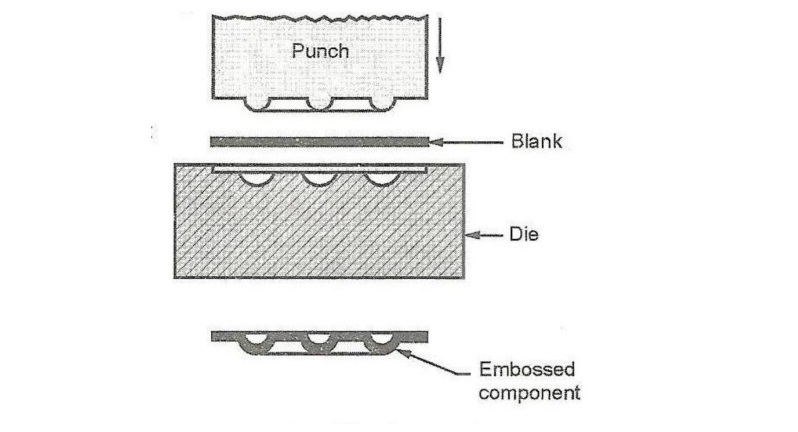

6.0Что такое тиснение?

Тиснение используется для создания рельефных или углублённых рисунков на листовом металле в декоративных или функциональных целях. Его можно использовать для печати логотипов, товарных знаков, номеров деталей или других идентификационных знаков.

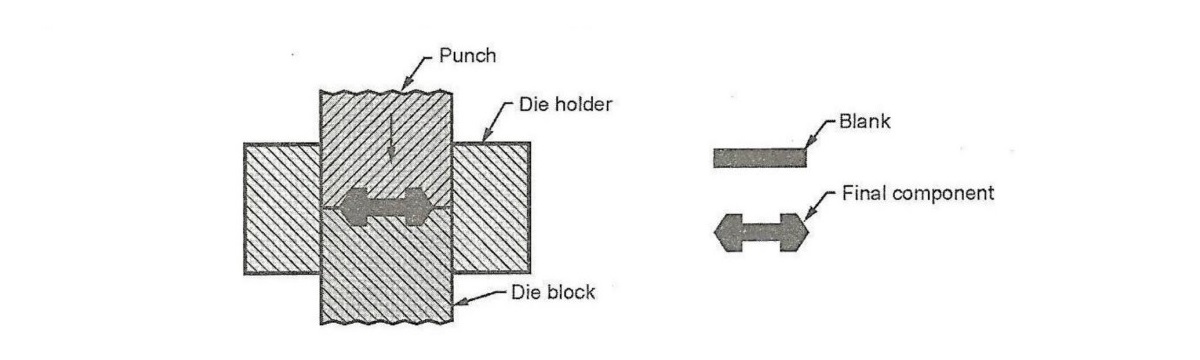

7.0Что формируется?

В процессе формовки металл подвергается напряжению, превышающему предел текучести, благодаря чему он сохраняет новую форму, точно повторяя контур пуансона и матрицы. В отличие от волочения, здесь отсутствует значительная текучесть металла. Этот процесс используется для изготовления таких изделий, как дверные панели, стальная мебель и корпусы самолетов.

8.0Что такое койнинг (сквизинг)?

Чеканка — это процесс прецизионной штамповки, при котором металлическая заготовка помещается между пуансоном и матрицей и подвергается высокому давлению. Металл пластично течёт в холодном состоянии, полностью заполняя полость матрицы. Этот процесс используется для изготовления монет, медалей и декоративных изделий с точной проработкой поверхности.

9.0Понимание механики изгиба и распространенных методов

При гибке листового металла металл деформируется вокруг прямой оси. Материал внутри изгиба сжимается, а снаружи растягивается. Металл пластически деформируется, благодаря чему изгиб сохраняет свою форму после снятия нагрузки. Гибка, как правило, не приводит к существенному изменению толщины материала.

Два распространенных метода гибки:

- V-образный изгиб: Этот метод, выполняемый с помощью V-образного пуансона и матрицы, позволяет гибку под различными углами — от острых до тупых. Он обычно применяется в условиях малого производства и часто выполняется на листогибочном прессе. V-образные матрицы относительно просты и недороги.

- Изгиб кромки: В этом методе используется прижимная пластина для удержания основания заготовки, пока пуансон сгибает лист по краю штампа. Изгиб кромки ограничен углом 90° или меньше, если не используются более сложные штампы-протиры. Эти штампы дороже V-образных, но подходят для крупносерийного производства.

10.0Важные факторы при изгибе: допуск на изгиб, упругость и сила

Допуск на изгиб

Если радиус изгиба мал относительно толщины заготовки, материал имеет тенденцию к растяжению во время гибки. Точная оценка этого растяжения крайне важна для обеспечения соответствия готовой детали проектным характеристикам. Припуск на изгиб (BA) — это расчётная длина нейтральной оси до гибки, учитывающая растяжение материала. Его можно рассчитать по общей формуле:

ВА = (π/180)×А×(R+K×t)

Где:

- BA = Допуск на изгиб (в мм)

- A = Угол изгиба (градусы)

- R = Внутренний радиус изгиба (мм)

- t = Толщина заготовки (мм)

- K = Коэффициент для оценки местоположения нейтральной оси (обычно от 0,33 до 0,5, в зависимости от материала и условий изгиба)

Растяжение обычно происходит, когда радиус изгиба мал по сравнению с толщиной листа.

Пружинный откат

После снятия изгибающего давления упругая энергия, накопленная в материале, вызывает частичное восстановление первоначальной формы — это называется пружинением. Оно определяется как увеличение угла изгибаемой детали по сравнению с углом инструмента после снятия нагрузки.

СБ = θ₁ – θ₂

Где:

- SB = Упругость (градусы)

- θ₁ = Прилежащий угол листовой детали после гибки

- θ₂ = Прилежащий угол формовочного инструмента

Изгибающая сила

Необходимое усилие гибки зависит от таких факторов, как геометрия пуансона и матрицы, прочность материала, толщина листа и ширина детали. Максимальное усилие гибки можно рассчитать по формуле:

F = (Kbf × TS × ω × t²) / D

Где:

- F = Изгибающая сила (Н)

- TS = Предел прочности материала на растяжение (МПа)

- ω = Ширина детали (мм)

- t = Толщина листа (мм)

- D = Размер отверстия матрицы (мм)

- Kbf = Коэффициент изгибающей силы

- 33 для V-образного изгиба

- 33 для гибки кромок

11.0Операции по вытяжке: изготовление полых форм из плоского листового металла

Вытяжка — это процесс формовки листового металла, используемый для создания чашеобразных, коробчатых и других полых деталей. Плоская листовая заготовка помещается в полость штампа и продавливается в неё пуансоном. Прижимной элемент удерживает заготовку на месте во время операции.

Типичные области применения включают в себя:

- Банки для напитков

- Боеприпасы снаряды

- Раковины и кухонная утварь

- Автомобильные панели

Механика и этапы глубокой вытяжки

В базовом процессе вытягивания чашки:

Заготовка диаметром Db вытягивается с помощью пуансона диаметром Dp.

Пуансон и матрица имеют радиусы закругления углов (Rp и Rd) для предотвращения разрывов.

Между пуансоном и матрицей предусмотрен зазор С:

С ≈ 1,1 × t

Применяются две силы:

Сила удара (F) при деформации

Усилие прижима (Fh) для управления потоком металла

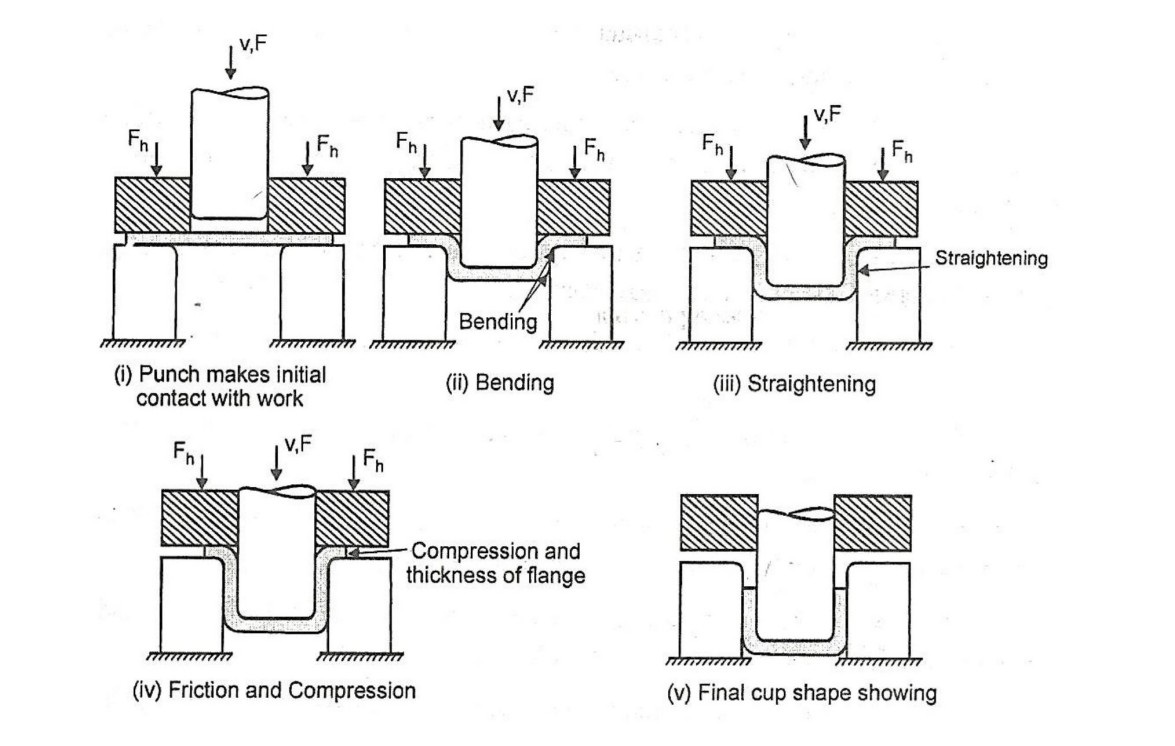

Этапы глубокой вытяжки включают в себя:

Первоначальный контакт – металл изгибается по радиусу матрицы и пуансона.

Выпрямление – ранее изогнутые участки выпрямляются по мере их втягивания в матрицу.

Вытяжка и сжатие – материал поступает из фланца в полость матрицы.

Трение (статическое → динамическое) препятствует течению.

Сжатие на фланце приводит к утолщению и возможному образованию складок.

Продолжение вытяжки – пуансон продолжает движение вниз, втягивая металл в матрицу.

Стенка цилиндра может истончиться.

Баланс между силой прижима заготовки и трением имеет решающее значение.

Обычно требуется смазка.

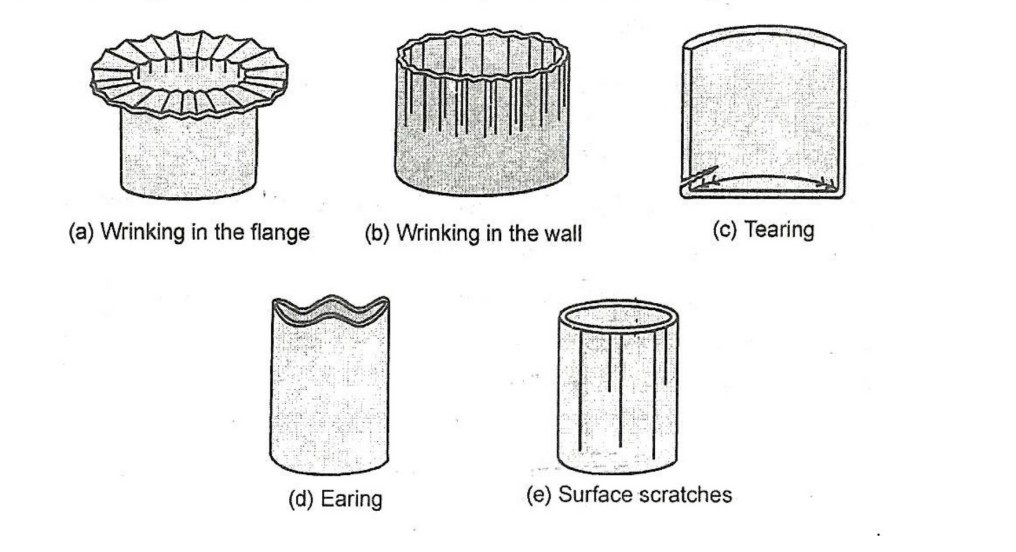

Распространенные дефекты в рисовании

- Образование складок на фланце: радиальные выступы, вызванные сжатием.

- Образование складок на стене: складки на фланцах втянуты в вертикальную стену.

- Разрыв: открытые трещины у основания из-за высокого растягивающего напряжения.

- Колошение: Неровные края (колоски) из-за анизотропии листа.

- Царапины на поверхности: возникают из-за шероховатых поверхностей штампа или плохой смазки.

Операции формовки вытяжкой: листы больших размеров для аэрокосмической и автомобильной промышленности

Формовка вытяжкой позволяет создавать большие, точно контурные листы путем растяжения металла сверх его предела эластичности над формовочным блоком.

Отскок является ключевой проблемой, на которую влияют:

- Тип материала

- Толщина

- Твёрдость

- Радиус изгиба (больший радиус вызывает большую отдачу)

Методы уменьшения отдачи

Перерастяжение с использованием блоков V-образной формы

Установка углов: чеканка углов для снятия остаточного упругого напряжения

Методы формовки растяжением

Метод форм-блоков

Заготовка натягивается на единый формовочный блок (пуансон).

Метод стыковки штампов

Использует как охватываемые, так и охватывающие штампы для более высокой точности и повторяемости.

12.0Заключение

Подводя итог, можно сказать, что такие процессы обработки листового металла, как резка, вырубка, гибка, вытяжка, тиснение и чеканка, играют важную роль в превращении металлических листов в функциональные и точные компоненты.

Глубокое понимание механизмов и переменных, влияющих на эти процессы, включая допуски на изгиб, упругость и конструкцию инструмента, позволяет производителям минимизировать дефекты и оптимизировать производство. Независимо от того, изготавливаете ли вы простые плоские детали или сложные,

Контурные панели. Освоение этих технологий является ключом к успешному изготовлению изделий из листового металла.

13.0Часто задаваемые вопросы

В1: В чем основное различие между гибкой и вытяжкой при изготовлении листового металла?

A1: Изгиб изменяет форму путем пластической деформации металла вокруг оси без существенного течения материала, тогда как вытяжка подразумевает втягивание материала в полость матрицы, в результате чего пластическое течение образует полые формы.

В2: Как можно минимизировать отдачу при изгибе?

A2: Упругость можно уменьшить за счет чрезмерного изгиба, выбора подходящего инструмента, использования материала с меньшей эластичностью и применения правильных расчетов допуска на изгиб во время проектирования.

В3: Когда выкусывание предпочтительнее вырубки?

A3: Высечка предпочтительна для резки сложных контуров или небольших производственных партий, где вырубные штампы будут дорогими или нецелесообразными.

В4: Что приводит к появлению морщин при глубокой вытяжке и как их можно предотвратить?

A4: Морщины возникают из-за сжимающих напряжений в области фланца. Их можно минимизировать, оптимизировав усилие прижима, смазку и геометрию инструмента.

В5: Почему смазка важна в процессах формовки и вытяжки?

A5: Смазка снижает трение между листовым металлом и инструментом, предотвращая повреждение поверхности, чрезмерный износ инструмента и такие дефекты, как разрывы или складки.