- 1.0Определение и механизм формирования сердечника поперечно-клиновой прокатки

- 2.0Классификация и техническая характеристика процессов поперечно-клиновой прокатки

- 3.0Основные технические проблемы поперечно-клиновой прокатки: конструкция и оптимизация штампов

- 4.0Применение конечно-элементного анализа (КЭА) в процессах поперечно-клиновой прокатки

- 5.0Промышленное применение и технические преимущества поперечно-клиновой прокатки

- 6.0Будущие тенденции развития и направления исследований

- 7.0Часто задаваемые вопросы (FAQ)

В процессах производства вращательно-симметричных деталей, таких как валы автомобильных трансмиссий, шпиндели текстильных машин и ступенчатые валы в общем машиностроении, технология поперечно-клиновой прокатки стала эффективным методом пластического формования. Благодаря уникальной возможности управления деформацией материала, она позволяет точно преобразовывать цилиндрические заготовки в детали переменного диаметра в осевом направлении. Значительно повышая эффективность производства и эффективность использования материала, эта технология стала одним из незаменимых методов обработки в современном производстве.

1.0Определение и механизм формирования сердечника поперечно-клиновой прокатки

Поперечно-клиновая прокатка (ПКП) – это процесс ротационной штамповки, основанный на принципах пластической деформации металла. Его основной механизм заключается в контролируемом движении клиновидных инструментов, которые создают радиальные сжимающие и осевые растягивающие усилия в цилиндрической заготовке. В процессе непрерывной пластической деформации заготовка прецизионно преобразуется в осесимметричную заготовку с заданным осевым изменением диаметра.

Этот процесс обычно выполняется на машине поперечной клиновой прокатки, которая прикладывает точные радиальные и осевые усилия для достижения эффективной формовки.

По сравнению с обычной профильной прокаткой поперечно-клиновая прокатка имеет существенные отличия:

- Традиционная прокатка в первую очередь уменьшает общую толщину поперечного сечения заготовки и применяется в основном для листов и профилей.

- Поперечно-клиновая прокатка, напротив, использует геометрию клиновидных инструментов для создания неравномерного объёмного течения вдоль оси заготовки. Координированное воздействие локального сжатия и осевого удлинения позволяет эффективно формировать сложные вращательные элементы, такие как уступы и конусы.

Режимы применения:

- Преформование: Используется перед ковкой, механической обработкой или другими последующими операциями, обеспечивая получение заготовок, имеющих форму, близкую к конечной, что снижает припуски на механическую обработку и потребление энергии.

- Прямое формование: Для относительно простых валов среднего и малого размера (например, вспомогательных валов в автомобильных трансмиссиях) конечные детали можно изготавливать за один этап прокатки, достигая «высокой эффективности при меньшем количестве операций».

Технические преимущества:

- Высокая эффективность производства: При непрерывной прокатке за одну смену можно изготовить тысячи деталей, при этом эффективность в 5–20 раз выше, чем при традиционных процессах обработки.

- Увеличенный срок службы штампа: Инструменты, изготовленные из высокопрочных, износостойких материалов, способны обрабатывать десятки тысяч деталей за один цикл обслуживания, что значительно снижает удельные затраты.

- Высокая степень использования материала: При потерях при формовании ниже 10% коэффициент использования материала достигает 80%–90%, что представляет собой улучшение примерно на 30%–40% по сравнению с процессами механической обработки (40%–60%).

2.0Классификация и техническая характеристика процессов поперечно-клиновой прокатки

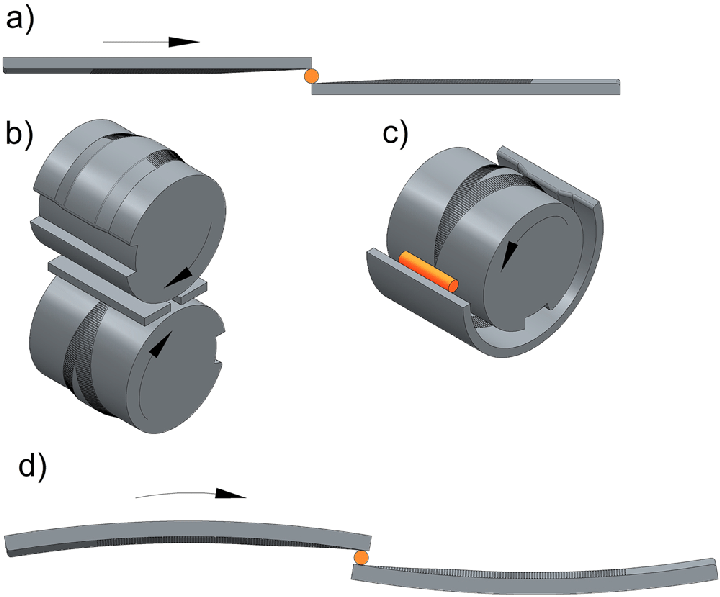

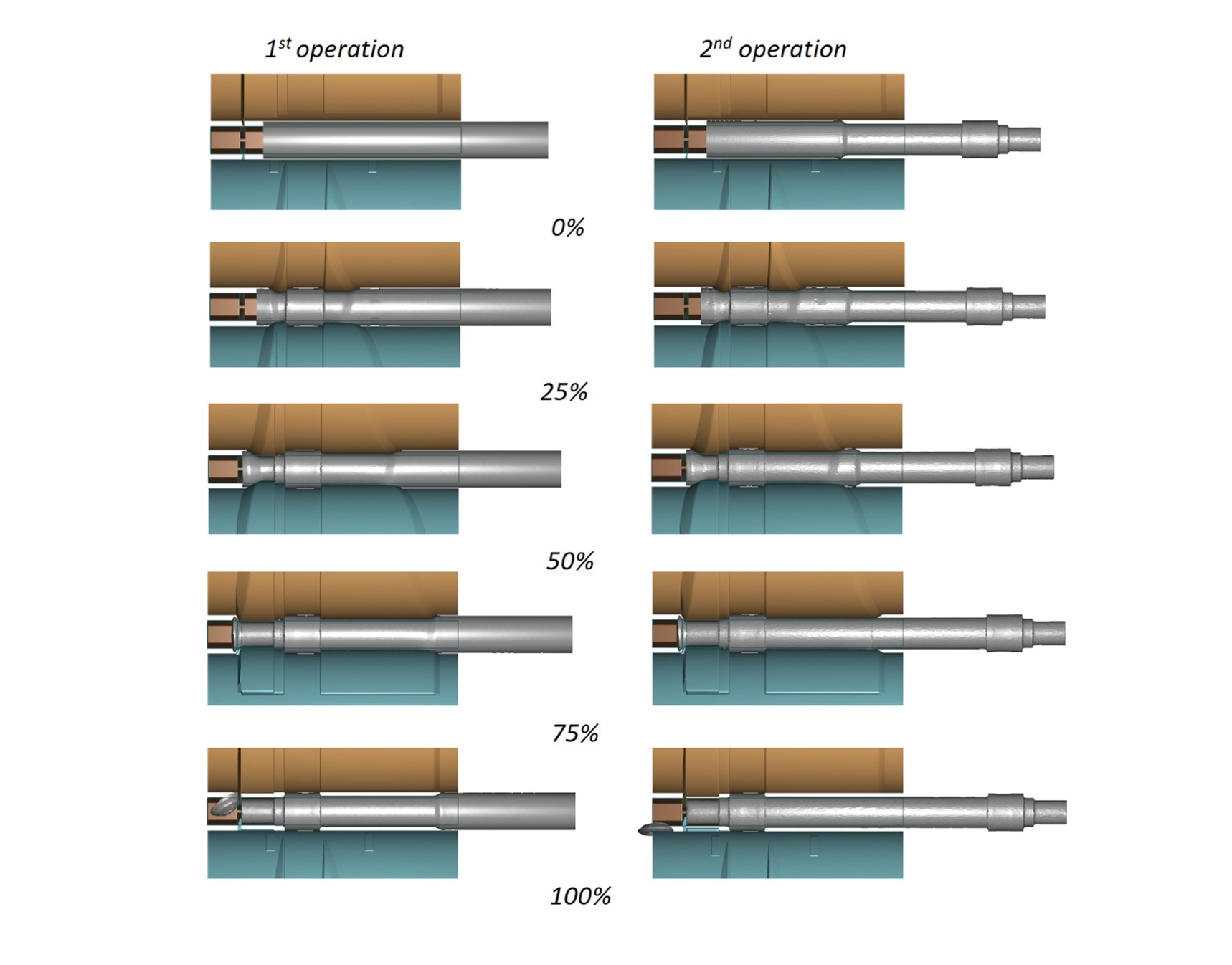

В зависимости от геометрии и характера движения клинового инструмента поперечно-клиновую прокатку можно разделить на три основных типа. Каждый метод адаптирован к конкретным характеристикам заготовки и требованиям к точности:

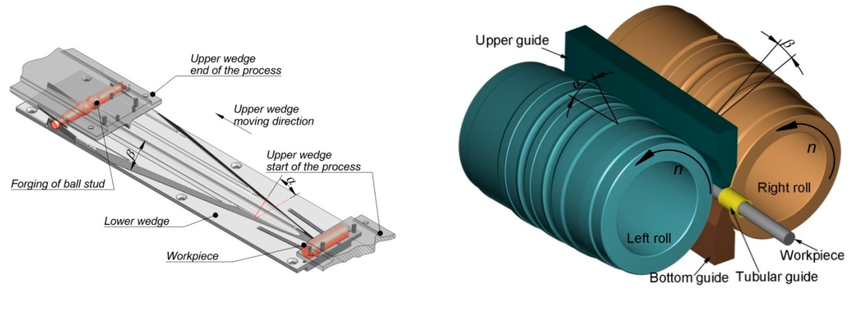

- Инструменты с выпуклой поверхностью и синхронным вращением: Используя двойные или множественные выпуклые клиновидные ролики, вращающиеся в одном направлении с одинаковой скоростью, заготовка вращается в противоположном направлении из-за трения, а радиальное сжатие вызывает обжатие и осевое удлинение.

- Характеристики: Равномерное распределение нагрузки и стабильная деформация. Подходит для валов диаметром 6–150 мм и длиной 40–1200 мм. Высокая точность формовки (допуск на размеры ±0,1 мм, шероховатость поверхности Ra1,6–3,2 мкм). Широко применяется для предварительной формовки ответственных деталей, таких как автомобильные трансмиссионные валы и распределительные валы двигателей.

- Комбинация фиксированного вогнутого и вращающегося выпуклого инструмента:

Гибридная конфигурация, в которой фиксированная вогнутая полость ограничивает геометрию заготовки, а вращающийся выпуклый клин обеспечивает движущую силу и радиальное давление. Заготовка постепенно деформируется в пределах ограничений полости.- Характеристики: Высокая точность локальной формовки, позволяющая изготавливать асимметричные конусы и специальные канавки. Применяется для валов специального назначения в аэрокосмической отрасли и нестандартных ступенчатых валов в строительной технике.

- Противоположные плоские клинья с линейным движением:

Два плоских клиновидных инструмента движутся линейно в противоположных направлениях, сжимая заготовку в радиальном направлении, достигая обжатия и осевого удлинения.- Характеристики: Простая конструкция пресс-формы, низкие затраты на производство и обслуживание, гибкая настройка параметров. Подходит для средне- и мелкосерийного производства тонких валов, таких как текстильные веретена и приводные валы печатных машин, что позволяет существенно снизить затраты на разработку технологического процесса и инвестиции в оборудование.

Классификация и технические характеристики Поперечно-клиновая прокатка

| Тип процесса | Проектирование инструментов | Движение инструмента | Режим деформации заготовки | Применимые размеры | Точность и качество поверхности | Типичные применения |

| Синхронный прокат с выпуклой поверхностью | Валки с двойной/многовыпуклой поверхностью | Синхронное вращение | Радиальное уменьшение + осевое удлинение | Ø6–150 мм, L40–1200 мм | Допуск ±0,1 мм, Ra1,6–3,2 мкм | Главные валы трансмиссии, распределительные валы |

| Фиксированная вогнутая + вращающаяся выпуклая | Фиксированная полость + вращающийся клин | Комбинированный статический/вращательный | Локальное сложное контурообразование | Нестандартные асимметричные валы | Высокая локальная точность | Валы для аэрокосмической техники, детали строительной техники |

| Противоположные плоские клинья (линейные) | Плоские клиновые инструменты | Противоположное линейное движение | Радиальное уменьшение + осевое удлинение | Тонкие валы среднего и малого размера | Точность от средней до высокой | Текстильные веретена, валы печатных машин |

3.0Основные технические проблемы поперечно-клиновой прокатки: конструкция и оптимизация штампов

Несмотря на высокую эффективность и преимущества в использовании материала при поперечно-клиновой прокатке (КПП), конструкция и оптимизация волок остаются основными проблемами, ограничивающими её более широкое применение. Эти трудности в основном связаны с тремя аспектами:

- Сложная конструкция параметров: Штамп должен быть точно спроектирован в соответствии с профилем изменения диаметра заготовки, включая такие ключевые параметры, как угол клина, длина входной зоны, наклон зоны расширения и размеры калибровочной зоны. Эти параметры напрямую влияют на скорость деформации заготовки, распределение напряжений и деформаций и качество штамповки. Поскольку они тесно взаимосвязаны, получение приемлемого решения часто требует мультифизического анализа, требующего от конструкторов глубоких теоретических знаний и практического опыта.

- Жесткие требования к точности обработки: Для обеспечения точности размеров и качества поверхности заготовки рабочие поверхности штампа должны иметь точность контура ±0,05 мм и шероховатость поверхности менее Ra 0,8 мкм. Эти требования требуют использования современного оборудования, такого как пятикоординатные обрабатывающие центры и электроэрозионные вырезные станки, что приводит к длительному производственному циклу и высокой себестоимости.

- Процесс проб и ошибок, требующий много времени и ресурсов: Традиционная разработка штампов предполагает многократное повторение итераций «проектирование–обработка–испытания–наладка». Этот процесс не только приводит к большому количеству бракованных заготовок, но и занимает ресурсы прокатного стана. Обычно цикл разработки занимает 2–3 месяца, что существенно увеличивает стоимость и время разработки процесса.

4.0Применение конечно-элементного анализа (КЭА) в процессах поперечно-клиновой прокатки

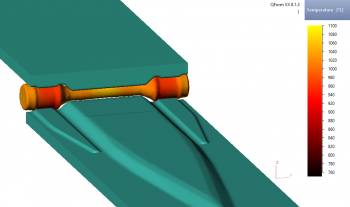

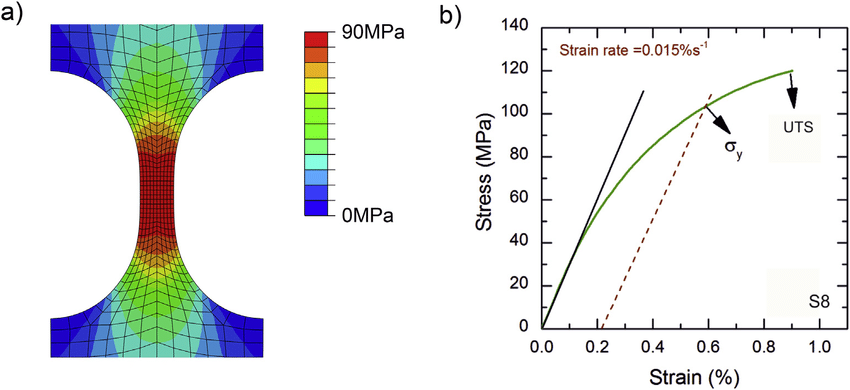

Конечно-элементное моделирование стало ключевым инструментом для решения задач проектирования штампов и повышения стабильности процесса поперечно-клиновой прокатки. Его вклад в первую очередь проявляется в четырёх областях:

- Виртуальная оптимизация параметров штампа:

Благодаря созданию термомеханически связанных конечно-элементных моделей можно моделировать деформацию заготовки при различных углах клина, скоростях подачи и температурах прокатки. Полученные распределения напряжений, деформаций и температур позволяют быстро выявлять условия, приводящие к появлению дефектов, таких как трещины или закаты. Это позволяет оптимизировать параметры в виртуальной среде, значительно сокращая потребность в физических испытаниях и снижая затраты на разработку. - Комплексное моделирование всей цепочки процессов:

Метод конечных элементов (КЭ) позволяет унифицировать процесс «предварительная формовка поперечно-клиновой прокаткой – последующая ковка». Температурные поля, истории деформаций и микроструктурные состояния предварительно отформованной заготовки могут быть переданы в качестве начальных условий для последующего моделирования ковки, что повышает точность прогнозирования и обеспечивает надежные входные данные для оптимизации параметров ковки. - Прогнозирование и контроль дефектов формования:

Моделирование позволяет заранее прогнозировать потенциальные внутренние трещины, поверхностные наплывы и отклонения размеров, а также выявлять механизмы их образования. На основе этих данных можно корректировать параметры штампа или условия процесса (например, температуру прокатки, скорость подачи) для эффективного снижения риска дефектов и обеспечения качества формовки. - Накопление и передача знаний:

Результаты визуализации, такие как карты напряжений и деформаций и траектории деформаций, предоставляют инженерам интуитивное понимание механизмов процесса и влияния параметров, тем самым сокращая циклы обучения. Более того, данные моделирования можно структурировать в стандартизированные базы данных параметров, что способствует систематической передаче знаний и снижает зависимость от опыта.

Параметры штампа и роль моделирования в оптимизации

| Параметры штампа | Функция | Сложность дизайна | Роль моделирования в оптимизации |

| Угол клина | Контролирует скорость деформации заготовки | Сильная связь параметров, сильно зависящая от опыта | Виртуальная оптимизация позволяет избежать чрезмерных или недостаточных углов |

| Длина зоны входа | Определяет начальное проникновение материала | Высокие требования к точности | Корректировка FEA сокращает циклы проб и ошибок |

| Распределение склона | Управляет скоростью радиального расширения | Значительное влияние на обжатие заготовки | Анализ распределения напряжений определяет оптимальное проектирование |

| Размер зоны калибровки | Контролирует окончательные размеры и качество поверхности | Требуется точность обработки на микронном уровне | Моделирование позволяет прогнозировать точность размеров |

5.0Промышленное применение и технические преимущества поперечно-клиновой прокатки

Благодаря высокой эффективности, экономии материала и возможности массового производства, поперечно-клиновая прокатка (КПП) широко применяется в таких отраслях, как автомобилестроение, машиностроение и энергетика. Типичные области применения:

- Автомобилестроение:

Широко используется для предварительной и окончательной обработки ключевых компонентов, таких как коленчатые валы двигателей, трансмиссионные валы и приводные полуоси. По сравнению с традиционной обработкой, коэффициент использования материала повышается на 301–401 т/ч, что значительно снижает себестоимость единицы продукции. - Машины и оборудование:

Применяется для производства валов среднего и малого размера, таких как шпиндели станков, приводные валы печатных машин и шпиндели текстильных машин. Благодаря высокой точности и уменьшению припусков на обработку, поперечно-клиновая прокатка сокращает последующие этапы обработки, повышает точность сборки и общую стабильность оборудования. - Энергетическое оборудование:

Используется для формовки больших конических валов, соединительных валов и переходных секций валов в оборудовании для ветроэнергетики, атомной энергетики и нефтяной промышленности. Этот процесс обеспечивает достаточную прочность, снижая при этом расход материала и производственные затраты.

Современный Машина для поперечной прокатки с клиновым валом широко используются в автомобильной промышленности для предварительного формования коленчатых валов, трансмиссионных валов и ведущих мостов.

Краткое описание технических преимуществ:

- Высокая эффективность: За одну смену можно изготовить тысячи деталей, при этом эффективность в 5–20 раз выше, чем при механической обработке.

- Бюджетный: Длительный срок службы штампа и уменьшенные припуски на механическую обработку снижают общие производственные затраты на 20%–50%.

- Превосходное качество: Заготовки характеризуются непрерывным потоком волокон и плотной внутренней структурой, а их усталостная прочность и ударопрочность значительно превосходят характеристики обработанных деталей.

6.0Будущие тенденции развития и направления исследований

С развитием интеллектуального производства и цифровых технологий исследования и применение поперечно-клиновой прокатки развиваются в следующих направлениях:

- Интеллектуальная конструкция штампа:

Появляются методы оптимизации параметров на основе искусственного интеллекта и машинного обучения, позволяющие автоматически определять оптимальные углы клина, скорости подачи и температуры прокатки на основе больших объемов данных, полученных методом конечных элементов. Это сокращает циклы проектирования и позволяет реализовать проектирование без пробных запусков. - Мультифизическое сопряженное моделирование:

В будущем моделирование выйдет за рамки термомеханического сопряжения и включит в себя анализ эволюции микроструктуры, рекристаллизации и остаточных напряжений. Это позволит более точно прогнозировать механические свойства и срок службы прокатных деталей. - Расширенные возможности применения материалов: Для удовлетворения требований к формованию труднодеформируемых материалов, таких как высокопрочные стали, титановые сплавы и сплавы на основе никеля, исследования будут сосредоточены на новых износостойких материалах штампов и технологиях упрочнения поверхности для продления срока службы и надежности инструментов.

- Экологичное производство и сокращение выбросов углерода:

Ожидается, что благодаря снижению температуры нагрева, оптимизации траекторий прокатки и повышению эффективности использования материала, поперечно-клиновая прокатка позволит дополнительно сократить потребление энергии и выбросы углерода, что соответствует целям устойчивого производства. - Цифровая интеграция технологических цепочек:

Будущие производственные линии поперечно-клиновой прокатки будут цифровым образом интегрированы с ковкой, термической обработкой и поточным контролем, создавая замкнутую систему «проектирование–производство–контроль–обратная связь». Это будет способствовать комплексной модернизации поперечно-клиновой прокатки в сторону интеллектуального производства.

7.0Часто задаваемые вопросы (FAQ)

Что такое процесс поперечно-клиновой прокатки (КПП)?

Поперечно-клиновая прокатка — это технология формовки вращательно-симметричных заготовок, основанная на принципах пластической деформации металла. Применение контролируемого радиального давления и осевых растягивающих сил с помощью клиновидных инструментов позволяет формовать валы сложной геометрии, например, уступы и конусы.

Как это работает? Поперечно-клиновая прокатка отличается от обычной обработки или свободной ковки?

Поперечно-клиновая прокатка позволяет формовать детали методом непрерывной пластической деформации, обеспечивая высокий коэффициент использования материала, высокую эффективность производства и стабильную размерную точность. В отличие от этого, механическая обработка и свободная ковка приводят к большим припускам на обработку, значительным отходам материала, ограниченной точности и низкой эффективности.

Какие типы валов подходят для Поперечно-клиновая прокатка?

Поперечно-клиновая прокатка применяется для валов автомобильных трансмиссий, распределительных валов двигателей, шпинделей текстильных машин, приводных валов печатных машин и нестандартных ступенчатых валов строительной техники. Её можно использовать как для производства рабочих деталей, так и для непосредственного производства.

Каковы преимущества Поперечно-клиновая прокатка?

- Высокая эффективность производства: За одну смену можно изготовить тысячи деталей, при этом эффективность в 5–20 раз выше, чем при механической обработке.

- Высокая степень использования материала: 80%–90%, что примерно на 30%–40% выше, чем при традиционных процессах.

- Высокая точность размеров и качество поверхности: Допуски могут контролироваться в пределах ±0,1 мм, шероховатость поверхности Ra 1,6–3,2 мкм.

- Увеличенный срок службы штампа: Один комплект штампов может обрабатывать десятки тысяч деталей, что снижает производственные затраты.

Каковы основные проблемы в Поперечно-клиновая прокатка конструкция штампа?

Конструкция требует точного контроля таких параметров, как угол клина, длина входной зоны, наклон зоны раздачи и размеры калибровочной зоны. Эти параметры тесно взаимосвязаны и напрямую влияют на деформацию заготовки и качество формовки, что значительно усложняет процесс проектирования, обработки и испытаний.

Ссылки

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287