- 1.0Определение и основные характеристики ковки

- 2.0Классификация по температуре ковки

- 3.0Классификация по ограничению штампа

- 4.0Классификация по оборудованию и эксплуатации

- 5.0Вспомогательные процессы при ковке

- 6.0Выбор металлов для ковки

- 7.0Распространенные дефекты ковки и их причины

- 8.0Часто задаваемые вопросы (FAQ)

1.0Определение и основные характеристики ковки

Ковка — это производственный процесс, включающий формовку металла с помощью локальных сжимающих усилий. Удары наносятся молотом (часто механическим) или штампом. Ковка часто классифицируется по температуре, при которой она выполняется: холодная ковка (вид холодной обработки), тёплая ковка и горячая ковка (вид горячей обработки). В последних двух случаях металл нагревается, как правило, в горне. Вес кованых деталей может варьироваться от менее килограмма до сотен тонн. Кузнечные мастера занимались ковкой на протяжении тысячелетий; традиционными изделиями из них были кухонная утварь, скобяные изделия, ручные инструменты, холодное оружие, цимбалы и ювелирные изделия.

Со времён промышленной революции кованые детали широко используются в механизмах и машинах, где требуется высокая прочность; для получения готовой детали такие поковки обычно требуют дальнейшей обработки (например, механической). Сегодня ковка — важнейшая отрасль мировой промышленности.

2.0Классификация по температуре ковки

Основным основанием для классификации по температуре является температура рекристаллизации металла — критическая точка, при которой атомы перестраиваются, образуя новые зерна. В зависимости от этого ковку можно разделить на горячую, тёплую и холодную.

2.1Горячая ковка

- Диапазон температур: Для стали обычно 950–1260 °C (варьируется в зависимости от разных металлов и сплавов).

- Основные характеристики:

- Отличная пластичность металла, хорошая формуемость и низкое усилие формования.

- Упрочнение материала компенсируется рекристаллизацией, что приводит к снижению внутреннего напряжения.

- Может образовывать оксидную окалину, что приводит к снижению качества поверхности и точности размеров.

- Приложения: Крупногабаритные поковки (например, валы, ступицы), грубая формовка высокопрочных сплавов. Подходит для массового производства, где не требуется высокая точность.

2.2Горячая ковка

- Диапазон температур: Ниже температуры рекристаллизации, но выше диапазона холодной ковки. Для стали обычно 650–950 °C.

- Основные характеристики:

- Минимальное или нулевое количество окалины, лучшая чистота поверхности по сравнению с горячей ковкой.

- Точность размеров при горячей и холодной ковке, усилие формовки ниже, чем при холодной ковке.

- Немного сниженная формуемость по сравнению с горячей ковкой; требуется точный контроль температуры для предотвращения растрескивания.

- Приложения: Детали средней и малой точности, такие как заготовки шестерен, где требуется качество поверхности, но не требуется высокая точность холодной ковки.

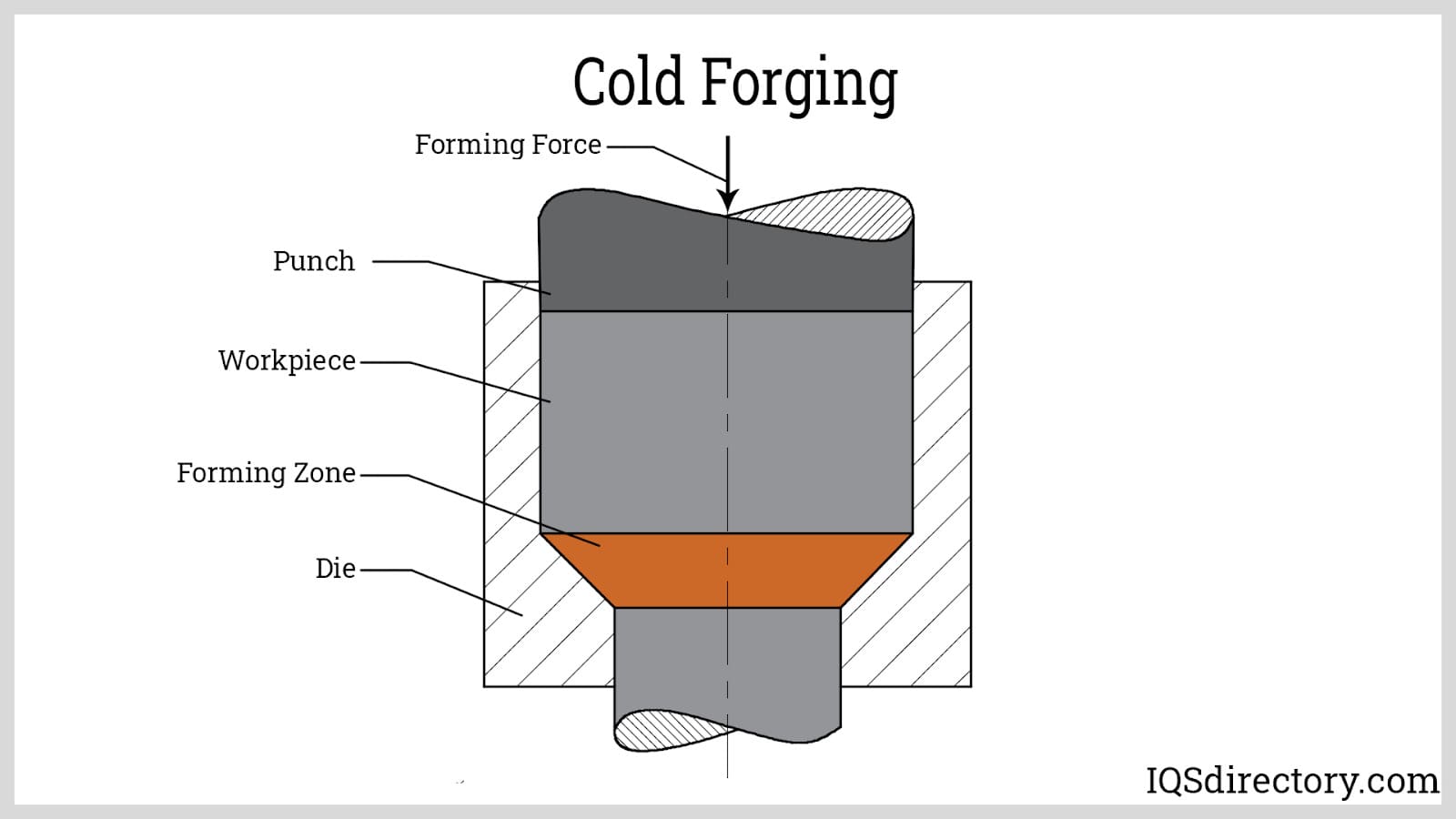

2.3Холодная ковка

- Диапазон температур: Для стали это обычно температура от комнатной до ~150 °C; алюминий и медь подвергаются холодной ковке при комнатной температуре, а температура 200–400 °C считается теплой ковкой для улучшения пластичности и снижения нагрузок формовки.

- Основные характеристики:

- Отсутствие окисления, высокое качество обработки поверхности, допуск ±0,3 мм.

- Значительное упрочнение повышает предел текучести и усталостную прочность.

- Требует большого усилия формовки и надежного оборудования; ограничивается пластичными металлами, такими как алюминий, медь и низкоуглеродистая сталь.

- Приложения: Прецизионные крепежные детали (болты, винты) и мелкие конструктивные элементы (кольца подшипников), где необходимо напрямую соблюдать допуски при сборке.

Рекомендуемая литература:Процесс холодной ковки: принципы, преимущества, применение и ключевые технологии

3.0Классификация по ограничению штампа

Поковку также можно классифицировать по степени охвата штампа: ковку в открытых штампах и ковку в закрытых штампах.

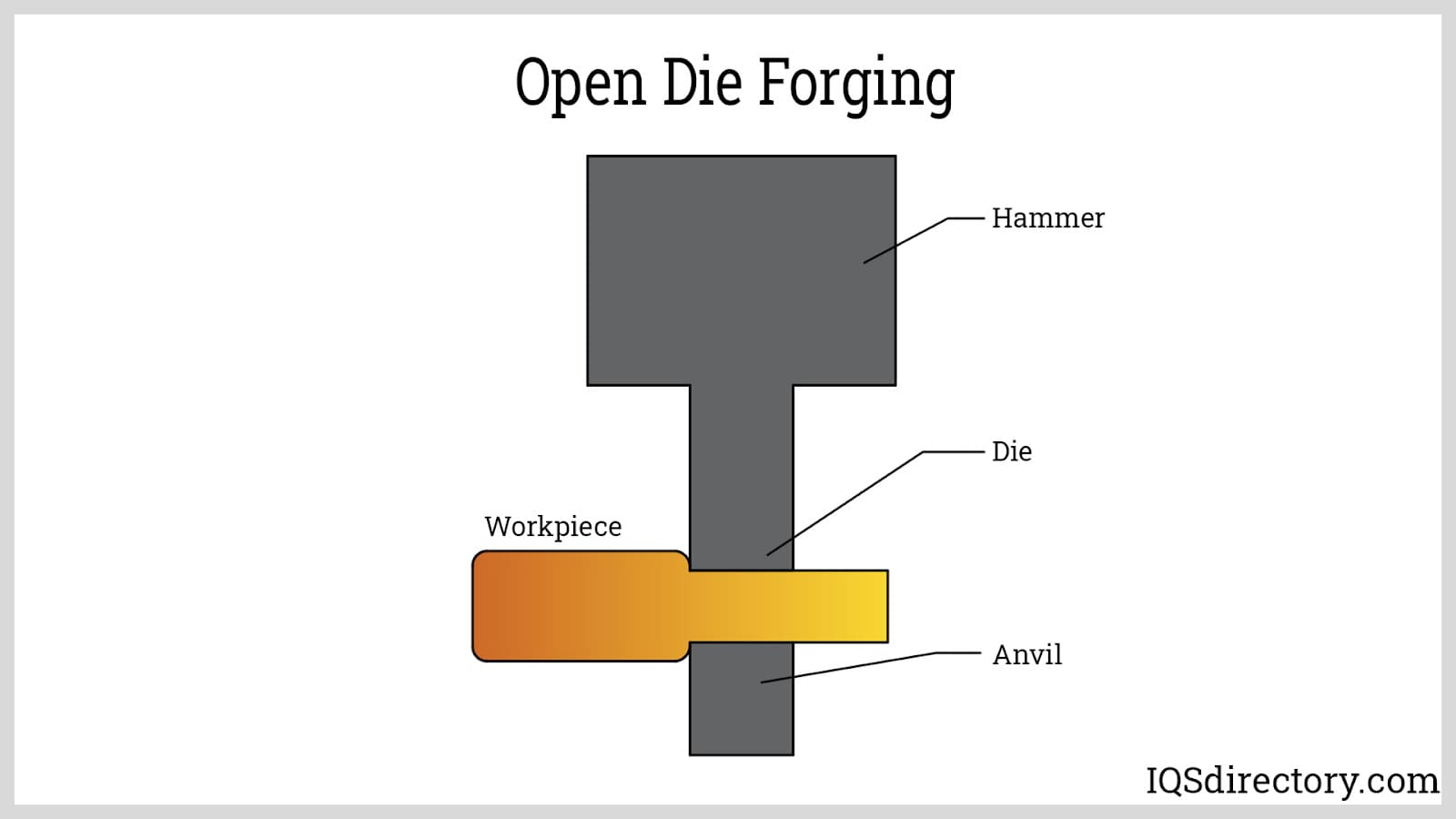

3.1Свободная ковка (ковка в кузнице)

- Принцип процесса: Использует штампы, которые охватывают заготовку лишь частично. Нагретый металл формуется многократными ударами молота или прессования, свободно вытекая наружу, что требует ручной перестановки.

- Преимущества: Простая конструкция штампа, низкая стоимость, возможность изготовления крупногабаритных и нестандартных поковок. Поток волокон можно направлять для повышения прочности. Подходит для мелкосерийного и индивидуального производства.

- Недостатки: Зависимость от оператора, плохая размерная однородность, большой припуск на обработку, низкий коэффициент использования материала.

- Типичные продукты: Большие валы, диски, блоки и промышленные детали по индивидуальному заказу.

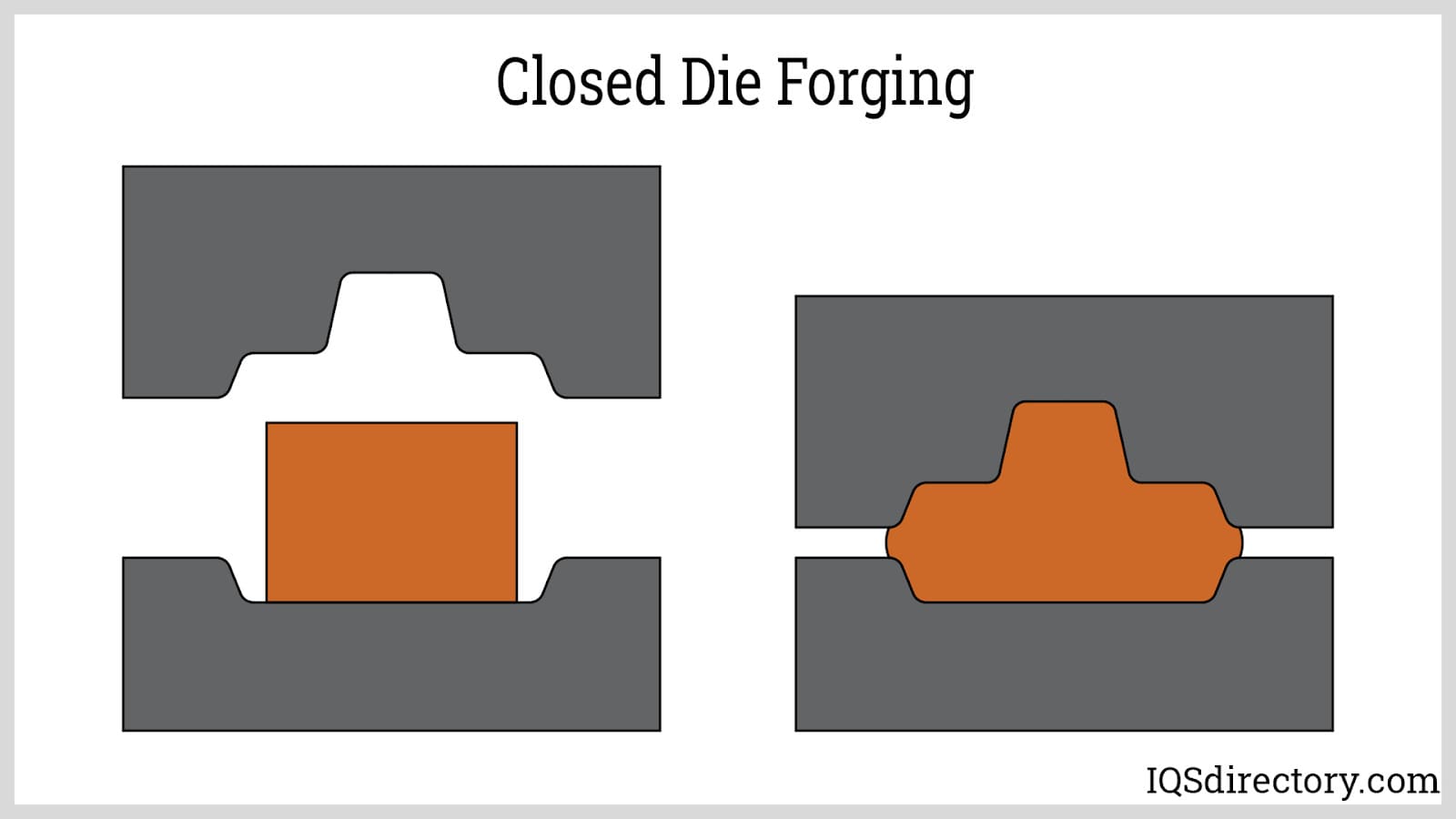

3.2Ковка в закрытых штампах (штамповка)

- Принцип процесса: Верхний и нижний штампы формируют полость, соответствующую геометрии детали. Предварительно нагретые заготовки заполняют полость под давлением; излишки материала вытекают в виде облоя, который затем обрезается. Безободковая штамповка полностью охватывает полость, предотвращая образование облоя.

- Преимущества: Высокая точность размеров, хорошая повторяемость, подходит для массового производства. Поток зерна совпадает с геометрией детали, что улучшает механические свойства.

- Недостатки: Сложная конструкция штампа, высокая стоимость инструмента, строгие требования к заготовкам и смазке для безобрывной штамповки. Высокие первоначальные инвестиции.

- Типичные продукты: Автомобильные компоненты (шатуны, шестерни), детали инструментов, конструкции средней и малой точности.

4.0Классификация по оборудованию и эксплуатации

4.1Ковка

- Принцип: Ковка в штампе использует молот или ползун, приводимый в действие паром, гидравлическим, пневматическим или электрическим приводом, который падает на заготовку, мгновенно деформируя её. Существуют варианты ковки как в открытых, так и в закрытых штампах. Открытая ковка требует ручного перемещения заготовки, в то время как ковка в закрытых штампах позволяет излишкам материала стекать в виде облоя. Современные установки часто используют Пневматический ковочный молот для обеспечения контролируемого высокочастотного воздействия, повышения согласованности и снижения утомляемости оператора.

- Приложения: Идеально подходит для деталей среднего и малого размера, таких как валы, сельскохозяйственные орудия и механические компоненты. Свободная штамповка позволяет получать изделия больших размеров или сложной формы, где направление структуры волокон имеет решающее значение.

- Преимущества и ограничения: Быстрая деформация, сильные направленные свойства; однако точность размеров зависит от навыков оператора, а для штамповки в закрытых штампах требуется обрезка заусенцев.

4.2Кузнечно-прессовая обработка

- Принцип: Штамповка под давлением подразумевает медленное, непрерывное давление вместо удара, обеспечивая равномерную деформацию металла. Её можно выполнять в открытых или закрытых штампах на механических или гидравлических прессах.

- Приложения: Подходит для больших или сложных деталей, включая коленчатые валы, шатуны и конструктивные детали, требующие равномерного распределения деформации.

- Преимущества: Контролируемая деформация, улучшенная чистота поверхности, более высокая точность деталей за счет использования нагретых штампов.

- Ограничения: Медленнее, чем объемная штамповка, и выше первоначальная стоимость оборудования.

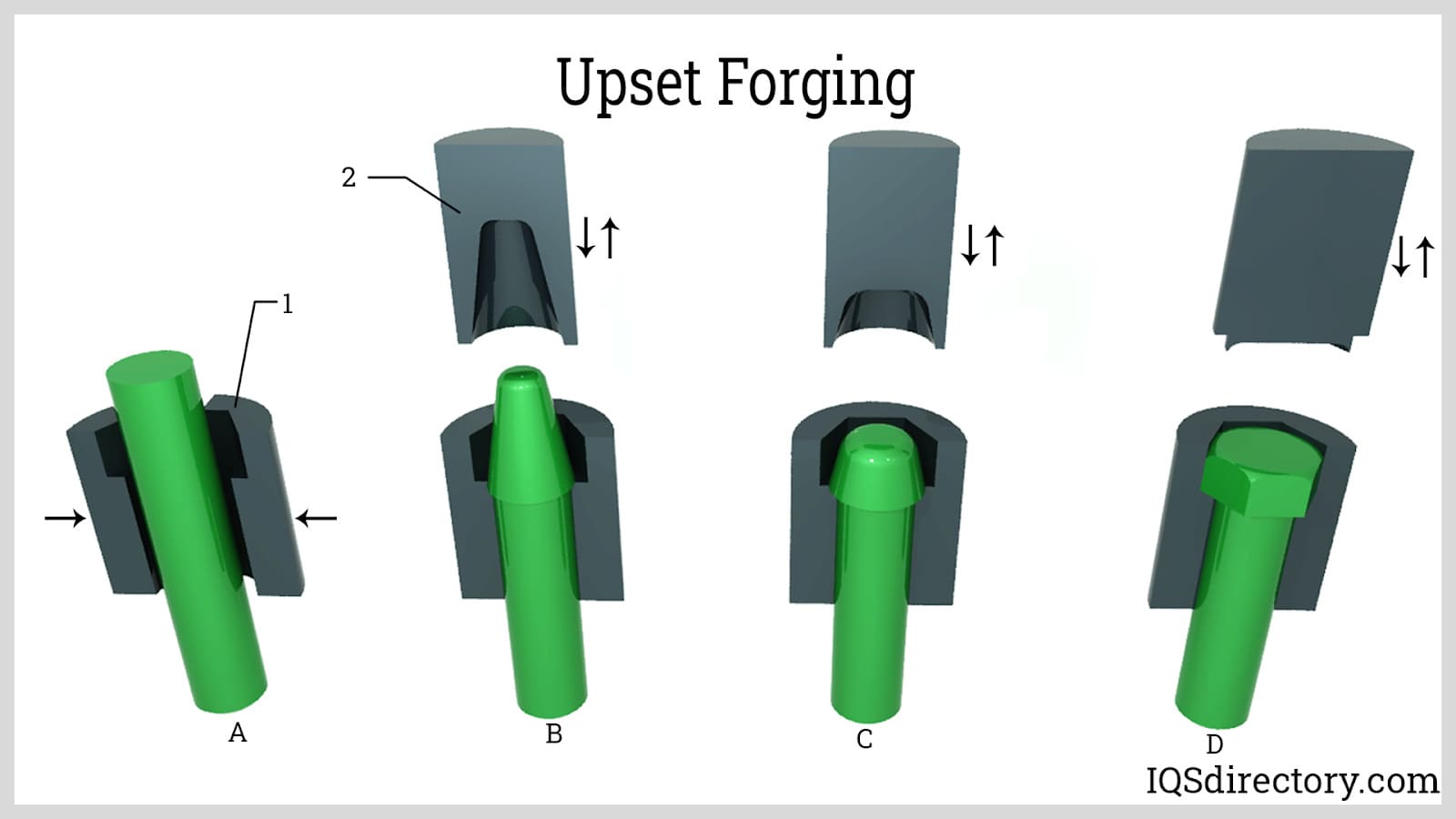

4.3Высадка ковки

- Принцип: При осадке пруток или заготовка сжимается в осевом направлении, укорачивая свою длину и увеличивая диаметр. Многополостные штампы позволяют осуществлять последовательную формовку деталей.

- Приложения: Крепёжные элементы (болты, винты), клапаны двигателей, муфты и другие детали, требующие расширения диаметра. Высокопроизводительные линии могут производить от десятков до сотен деталей в минуту.

- Примечание: Часто интегрируется в автоматизированные системы крепежа в современном производстве.

4.4Автоматическая горячая ковка

- Принцип: Автоматизированные линии горячей штамповки сочетают нагрев, удаление окалины, резку и ковку на нескольких станциях. Безобжиговые процессы минимизируют отходы материала и повышают эффективность.

- Приложения: Крупносерийное производство симметричных деталей малого и среднего размера, таких как автомобильные компоненты.

- Преимущества и ограничения: Высокая производительность, стабильное качество; скорость производства и допуски зависят от геометрии детали. Инвестиции в оборудование составляют многомиллионные суммы, а линии обычно предназначены для небольших симметричных деталей.

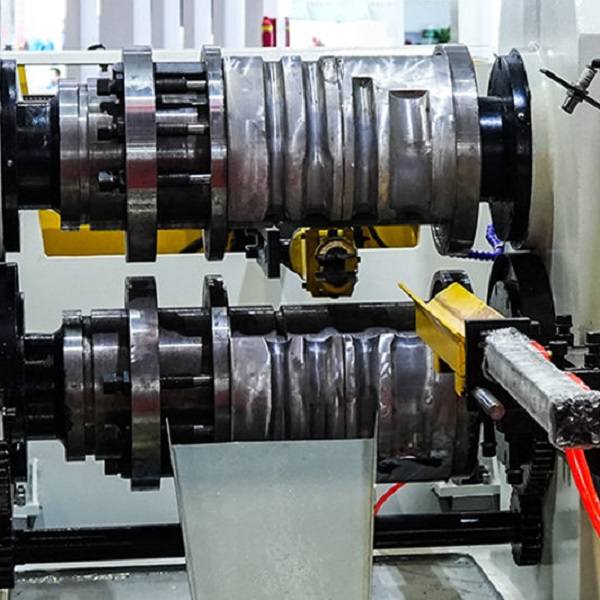

Многие современные Вальцевые ковочные машины с ЧПУ используются в автоматизированных линиях горячей ковки для контроля точности деформации и обеспечения повторяемости при производстве больших партий изделий.

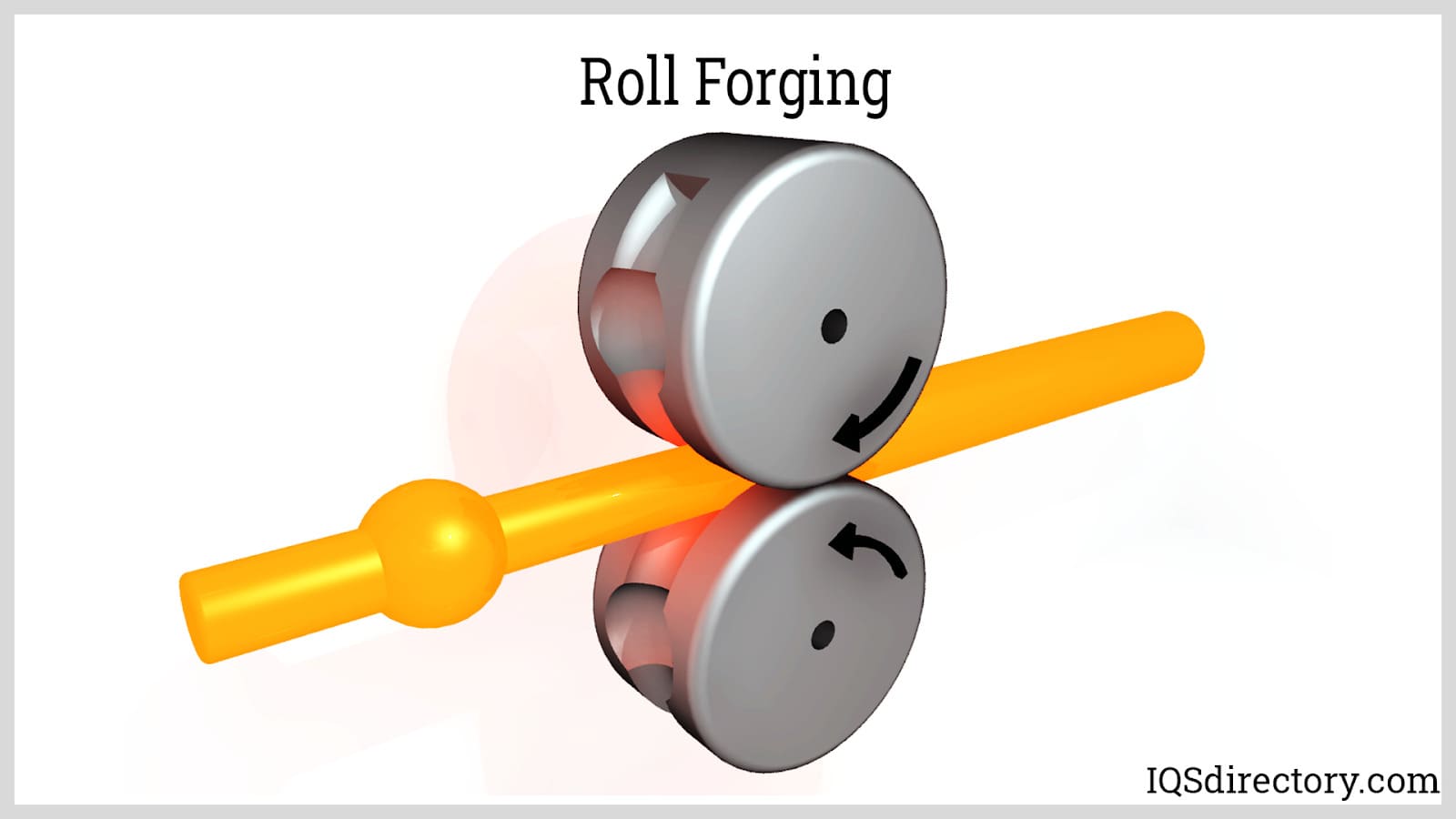

4.5Прокатка

- Принцип: Нагретые прутки проходят через рифленые валки для уменьшения толщины и удлинения заготовки. Многократные проходы или смена валков позволяют достичь конечной формы.

- Приложения: Валы, оси, пружины и заготовки инструментов.

- Преимущества: Равномерный поток зерна без заусенцев, подходящий для непрерывного производства удлиненных деталей.

Вальцевые ковочные машины с ЧПУ обеспечивают точный контроль скорости валков, зазора и вращения заготовки, гарантируя постоянство размеров и повторяемость потока зерна.

4.6Катание колец

- Принцип: Кольцевая прокатка производит бесшовные кольца путем сжатия полых заготовок между валками. Внутренний диаметр расширяется, а толщина стенки контролируется. Размеры варьируются от небольших промышленных колец до крупных оснований ветряных турбин.

- Приложения: Подшипниковые кольца, фланцы, большие структурные кольца.

- Преимущества и ограничения: Высокая эффективность использования материала, поток зерна ориентирован по окружности; требуются предварительно сформированные полые заготовки.

Передовой Кольцевые прокатные станки с ЧПУ и Радиальные и осевые кольцераскатные машины обеспечивают автоматизированное управление расширением кольца, вращением оправки и толщиной стенки, что позволяет производить сложные кольца с формой, близкой к заданной.

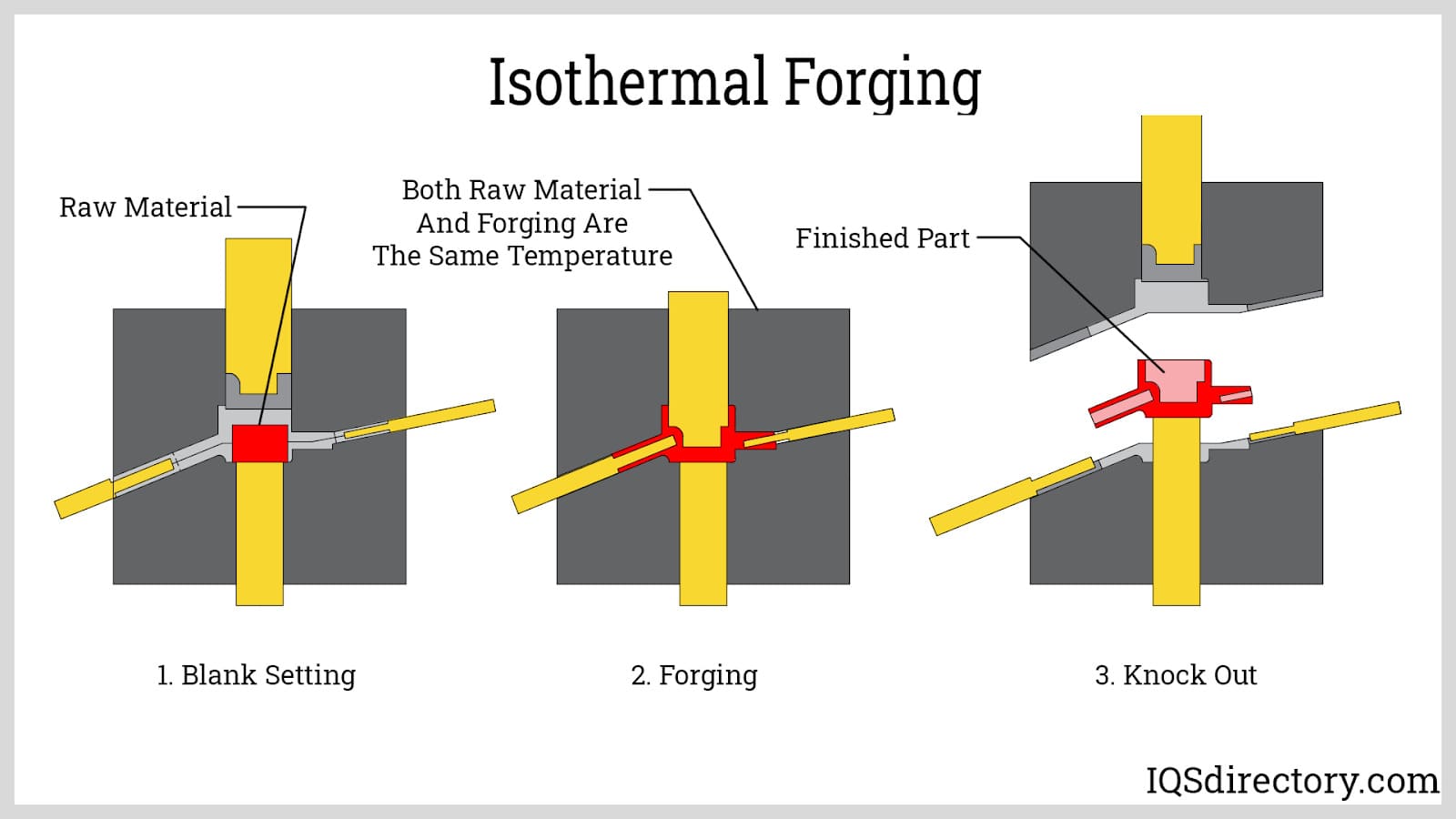

4.7Изотермическая ковка

- Принцип: Температура штампа и заготовки поддерживается практически одинаковой, что позволяет снизить образование трещин и обеспечить равномерную деформацию.

- Приложения: Труднодеформируемые сплавы, компоненты аэрокосмической техники, такие как лопатки турбин.

- Преимущества: Отличный контроль микроструктуры и снижение образования дефектов.

- Ограничения: Требуются специальные штампы и точный контроль температуры; более медленные циклы, чем при обычной горячей ковке.

4.8Индукционная ковка

- Принцип: Электромагнитная индукция быстро и локально нагревает заготовки перед ковкой, часто в сочетании с объемной ковкой или штамповкой.

- Приложения: Автомобильные и аэрокосмические компоненты, требующие локальной высокотемпературной деформации.

- Преимущества: Эффективный нагрев, уменьшение накипи, постоянный процесс, точный контроль нагретых зон.

- Ограничения: Высокие инвестиции в оборудование; ограничены размером заготовки и конструкцией катушки.

5.0Вспомогательные процессы при ковке

Конечные характеристики кованой детали зависят не только от самой операции формовки, но и от ряда вспомогательных процессов, направленных на оптимизацию качества металла. К основным вспомогательным методам относятся отжиг, отпуск и смазка штампов:

Отжиг:

- Цель: Улучшают пластичность и обрабатываемость металла, снимают внутренние напряжения, возникающие при ковке, и снижают твердость.

- Процесс: Поковка нагревается либо выше температуры рекристаллизации (послегорячая ковка), либо ниже неё (предварительная холодная ковка), выдерживается в течение определённого времени, а затем охлаждается контролируемым образом. Регулировка скорости охлаждения используется для уменьшения размера зерна, при этом мелкое зерно повышает прочность.

- Приложение:Отжиг после горячей ковки предотвращает образование трещин при последующей обработке, а сфероидизирующий отжиг перед холодной ковкой измельчает перлитную структуру, повышает пластичность и снижает нагрузки формовки.

Закалка:

- Цель:Сбалансировать твердость и вязкость поковки, снизить хрупкость после закалки и стабилизировать размерную точность.

- Процесс:Закалённую поковку повторно нагревают до температуры ниже критической (обычно 200–600 °C для сталей), выдерживают в течение определённого времени, а затем охлаждают. С повышением температуры отпуска твёрдость снижается, а вязкость увеличивается.

- Приложение:Детали, подвергающиеся ударным или циклическим нагрузкам (например, коленчатые валы, шестерни), требуют отпуска для достижения сочетания высокой прочности и высокой вязкости.

Смазка штампа:

- Функция:Уменьшают трение между металлом и матрицами, предотвращая появление дефектов поверхности или бочкообразных деформаций, одновременно продлевая срок службы матрицы и способствуя правильному потоку металла в полости деталей.

- Требования:Для горячей ковки требуются устойчивые к высоким температурам смазки (например, на основе графита), тогда как для холодной ковки требуются смазки с низким коэффициентом трения, которые легко удаляются (например, на основе металлического мыла).

6.0Выбор металлов для ковки

Практически все металлы и сплавы можно ковать, но выбор материала зависит от предполагаемого применения и эксплуатационных требований к готовому изделию. Ниже приведены распространённые промышленные металлы и их характеристики:

| Металл / Сплав | Ключевые свойства | Подходящие процессы ковки | Типичные применения |

| Углеродистые и легированные стали | Высокая прочность, низкая стоимость, отличная ковкость в горячем состоянии, хорошая термообработка | Горячая ковка, теплая ковка | Автомобильные коленчатые валы, детали сельскохозяйственной техники, инструменты |

| Нержавеющая сталь | Отличная коррозионная стойкость, высокое соотношение прочности и веса | Типичными являются горячая и теплая ковка; холодная ковка применима для аустенитных марок (например, 304/316), в то время как мартенситные или дисперсионно-твердеющие марки могут потребовать теплой или горячей ковки. | Компоненты химического оборудования, крепежные детали для аэрокосмической отрасли |

| Алюминий и алюминиевые сплавы | Низкая плотность, отличная пластичность, исключительная способность к холодной ковке | Холодная ковка, теплая ковка | Легкие конструктивные детали (например, автомобильные колеса, электронные корпуса) |

| Титан и титановые сплавы | Высокая прочность, отличная стойкость к высоким температурам и коррозии, трудно деформируется | Горячая ковка, изотермическая ковка | Лопатки авиационных двигателей, опоры космических аппаратов |

| Медь и латунь | Отличная электропроводность, высокая пластичность, гладкая поверхность при холодной ковке | Холодная ковка, теплая ковка | Электрические разъемы, клапаны, аппаратные компоненты |

6.1Ковка и другие производственные процессы

Преимущества поковок обусловлены пластической деформацией в твердом состоянии и оптимизированной зеренной структурой. Их свойства существенно отличаются от свойств литых, сварных и обработанных изделий:

Поковки против литья

| Измерение сравнения | Поковки | Отливки |

| Структурная целостность | Отсутствие пористости и дендритных дефектов; распределение зерна соответствует геометрии детали; прочность обычно на 20% выше, чем у эквивалентных отливок | Склонен к газовой пористости и усадочным дефектам; беспорядочная ориентация зерен; пониженная усталостная прочность |

| Толерантность и сложность | Ограниченные возможности для тонких стенок или глубоких полостей; более широкие допуски, требующие механической обработки | Возможность создания сложных геометрических форм с мелкими деталями; часто форма близка к заданной, с минимальной вторичной обработкой |

| Использование материалов | Горячая ковка приводит к образованию заусенцев (потеря материала 10–20%); холодная ковка/ковка без заусенцев обеспечивает более высокую эффективность | Литье включает в себя литники и стояки (потеря материала 20–30%), но способность к получению формы, близкой к заданной, выше |

| Соображения стоимости | Высокая стоимость штампа; экономично при крупносерийном производстве | Низкая стоимость форм (например, литье в песчаные формы); более экономично при небольших объемах производства |

Поковки и сварные конструкции:

- Сила:Поковки представляют собой цельные конструкции без дефектов сварных швов (например, пористости, непровара), обеспечивающие стабильную ударную и усталостную прочность. В сварных узлах сварные швы являются «слабыми местами», склонными к образованию трещин под действием концентрации напряжений.

- Использование материалов:Поковки приобретают форму путём деформации с минимальным количеством отходов. Сварные конструкции требуют резки и сборки множества деталей, что приводит к повышенным потерям материала.

- Эффективность производства:Поковки можно в высокой степени автоматизировать для массового производства, в то время как сварные узлы требуют ручной или роботизированной сварки, а также дополнительных неразрушающих испытаний (например, рентгеновского контроля), что увеличивает сложность процесса.

Поковки и обработанные прутки:

- Структура зерна:В поковках направление зерен следует геометрии детали, повышая направленную прочность. Механическая обработка разрезает зерна, снижая усталостную прочность.

- Диапазон размеров:Поковки позволяют изготавливать детали весом от менее 1 дюйма до более 450 тонн, тогда как механическая обработка ограничена размерами имеющихся на складе деталей.

- Расходы:Поковки, близкие к заданной форме, сокращают объем последующей механической обработки, снижая затраты при массовом производстве. Отходы механической обработки могут достигать 30–50 тонн сырья.

7.0Распространенные дефекты ковки и их причины

Несмотря на то, что ковка — это зрелый и хорошо отлаженный процесс, дефекты всё ещё могут возникать из-за конструктивных недостатков, ошибок при эксплуатации или проблем с материалом. Ниже кратко изложены основные типы дефектов ковки, их проявления и основные причины:

| Тип дефекта | Проявление | Основные причины |

| Пустоты | Внутренние полости или незаполненные области в металле | Неравномерный нагрев заготовки, неправильная конструкция штампа, ограничивающая поток металла, попадание газа |

| Трещины | Линейные неоднородности на поверхности или внутри поковки | Недостаточная температура (плохая пластичность), чрезмерное усилие формования, малый радиус штампа, вызывающий концентрацию напряжений |

| Круги | Ложные швы, возникающие из-за складывания материала на себя. | Недостаточный поток материала, неправильная конструкция полости пресс-формы, приводящая к обратному потоку металла |

| Холодное закрытие (нахлёсты/швы) | Дефекты поверхностных складок, создающие слабые зоны | Низкая температура ковки (плохая текучесть металла), недостаточная вентиляция штампа, приводящая к закупорке газа |

| Избыточная вспышка | Избыток материала сверх установленных пределов | Заготовка слишком большого размера, неправильный зазор в штампе, недостаточное давление при ковке в закрытых штампах |

| Царапины на поверхности | Неровные поверхностные следы или углубления | Изношенные поверхности штампа, недостаточная смазка, недостаточное удаление окалины с заготовки, что приводит к въеданию оксидной окалины |

| Плохая структура зерна | Крупное или неравномерное распределение зерен | Перегрев, приводящий к росту зерна, недостаточная деформация, вызывающая неполную рекристаллизацию, неконтролируемые скорости охлаждения |

7.1Оборудование для ковки стержней

Выбор кузнечного оборудования зависит от типа процесса и размера детали. Основные механизмы и их функции включают:

- Кузнечная печь: Обеспечивает необходимую температуру ковки. Современные системы в основном используют газовый или электрический нагрев. Индукционные печи, применяемые при автоматизированной горячей или индукционной ковке, обеспечивают быстрый и локальный нагрев.

- Мощный молот: Основное оборудование для объемной штамповки. В зависимости от источника питания различают паровые, гидравлические и электрические молоты. Вес ударных прессов варьируется от 230 кг (малые) до нескольких тонн (крупные), обеспечивая высокую ударную деформацию.

- Пресс-машина: Промышленные прессы имеют усилие от нескольких тонн до нескольких тысяч тонн; очень большие прессы могут достигать десятков тысяч тонн, но они встречаются редко.

- Осадочная машина: Специализированные горизонтальные или вертикальные прессы, предназначенные для высадки. Оснащенные многогнездными разъемными штампами, эти машины обеспечивают автоматическую подачу заготовок и непрерывную формовку.

- Кольцевой прокатный стан: Специализированное оборудование для штамповки колец, состоящее из приводного ролика, оправки и направляющих роликов. Внутренний и наружный диаметры, а также высота кольца контролируются регулировкой расстояния между роликами.

- Машина для ковочно-вальцовочной обработки: Состоит из одной или нескольких пар рифленых валков. Металл деформируется вращением валков, что делает систему пригодной для непрерывной ковки удлиненных деталей, таких как прутки или валы.

8.0Часто задаваемые вопросы (FAQ)

В1: В чем основное различие между объемной ковкой и штамповкой под давлением?

A: При объемной штамповке удар молота наносится мгновенно, что делает этот метод подходящим для деталей малого и среднего размера с интенсивным направленным движением зерна. При штамповке применяется медленное, непрерывное давление, что обеспечивает равномерную деформацию и лучший контроль над крупными или сложными деталями.

В2: Какие станки используются для изготовления высокоточных валов?

A: Валы и удлиненные детали часто изготавливаются на вальцевых ковочных станках с ЧПУ для точного контроля размеров и равномерного распределения волокон. Для конических или ступенчатых валов машина поперечно-клиновой прокатки позволяет предварительно формовать пруток с минимальными отходами материала перед окончательной ковкой.

В3: Как производятся бесшовные кольца и какие машины для этого используются?

A: Бесшовные кольца изготавливаются путём раздачи полых заготовок между вращающимися валками. Для колец малого и среднего размера обычно используется кольцепрокатный станок с ЧПУ, а для больших колец, требующих контроля как диаметра, так и высоты, используются радиальные и осевые кольцепрокатные станки.

В4: Какие материалы подходят для этих процессов ковки?

A: К распространённым металлам относятся углеродистая и легированная сталь, нержавеющая сталь, алюминий, медь и высокопрочные сплавы, такие как титан. Выбор зависит от размера детали, требуемых механических свойств и совместимости с процессом ковки (горячей, тёплой или холодной).

В5: В чем разница между вальцовочным станком с ЧПУ и традиционной установкой вальцовочной ковки?

A: Вальцевая ковочная машина с ЧПУ обеспечивает точное управление скоростью прокатки, зазором и вращением заготовки, обеспечивая постоянную точность размеров и повторяемость распределения волокон. Традиционная вальцевая ковочная машина часто требует ручной настройки и опыта оператора, что усложняет крупносерийное высокоточное производство.

Ссылки

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting