1.0Предыстория и основные проблемы

В процессе горячей штамповки стоимость инструмента является критическим фактором — она может составлять до 15% цены ковки. Для многих кузнечных компаний инструменты считаются «расходными материалами», и частая замена значительно увеличивает общие затраты.

С точки зрения производства, производство инструментов долгое время основывалось на EDM (Электроэрозионная обработка). Совсем недавно, высокоскоростная резка стали более распространенными. Хотя эти машины могут обрабатывать материалы твёрдостью до 1600 МПа, они не решают фундаментальную проблему: инструментальные стали теряют большую часть своей механической прочности при 700°C.

Предыдущие попытки были сосредоточены на приварке более твёрдых материалов к поверхностям инструментов. Однако эти методы не дали практических результатов. Для преодоления этого ограничения был предложен новый подход, основанный на сварка взрывом предлагается усовершенствовать технологию кузнечного инструмента.

2.0Ковка в штампе: проблемы процесса и износа инструмента

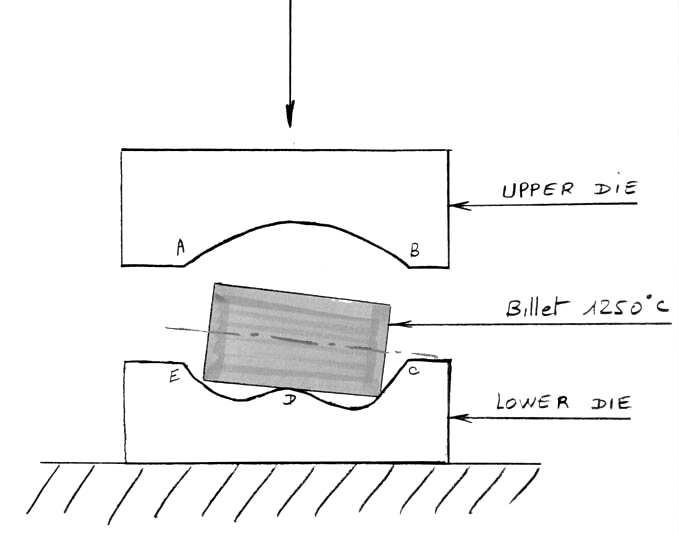

Процесс объемной штамповки:

- Заготовка нагревается до 1250°Си помещают в нижний штамп.

- Верхний штамп прикладывает усилие, придавая заготовке требуемую геометрию внутри полости.

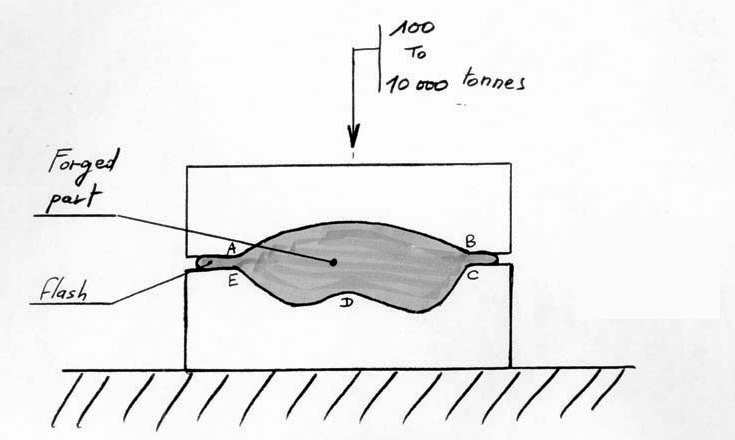

- Излишки материала образуют облой, который обрезается после ковки.

Основные причины износа инструмента:

В процессе ковки области инструмента (A, B, C, D, E) подвергаются воздействию трех комбинированных напряжений:

- Тепловое напряжение: Прямой контакт с заготовками при температуре 1250°С.

- Химический стресс: Реакции материалов при повышенных температурах.

- Механическое напряжение: Высокое давление от верхней матрицы.

Критическим ограничением является производительность Сталь Z38 CDV 5 (широко используемая инструментальная сталь для горячей обработки). После термообработки она значительно теряет свою прочность. ~600°СВ реальном производстве температура поверхности часто достигает 600–700°С, что как раз попадает в «зону отказа» инструментальной стали.

Кроме того, при изготовлении традиционного инструмента требуется механическая обработка всей полости в цельной стальной заготовке (до или после термообработки). монолитный процесс чрезвычайно дорог, что еще больше усиливает экономическое бремя.

3.0Существующий подход: ограничения сварки высокотемпературных сплавов

Чтобы уменьшить износ инструмента, отрасль исследовала плакирование высокотемпературным сплавом, стремясь создать защитный поверхностный слой, способный выдерживать 600–700°СОбычно используются сплавы на основе никеля или кобальта. Применяются два основных метода сварки:

- Дуговая сварка: На поверхность инструмента наносятся прутки или проволока из сплава.

- Лазерная или газовая сварка: Порошки сплава расплавляются и сплавляются с подложкой.

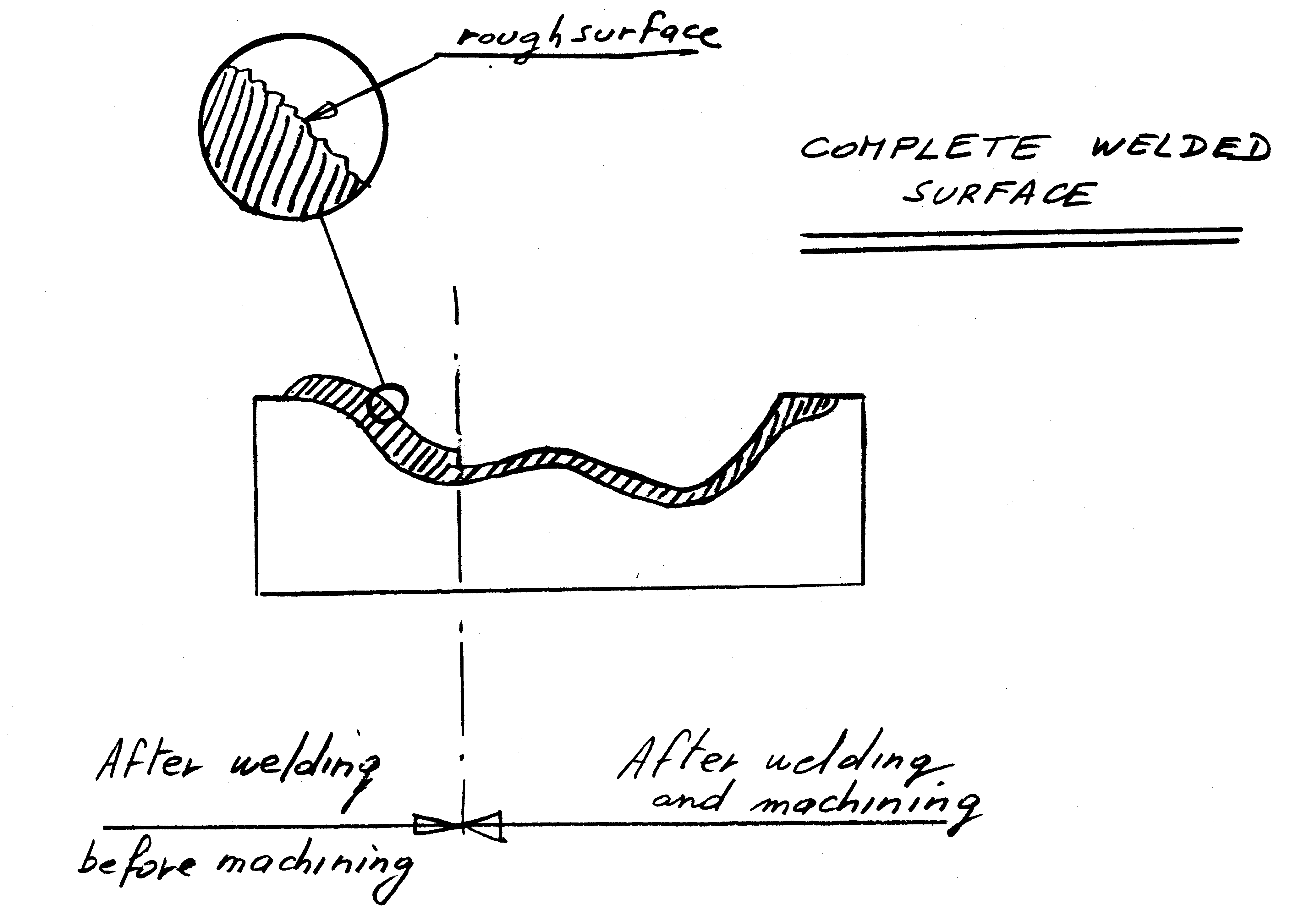

Покрытие поверхности можно наносить двумя способами:

- Полная облицовка: Покрытие всей полости.

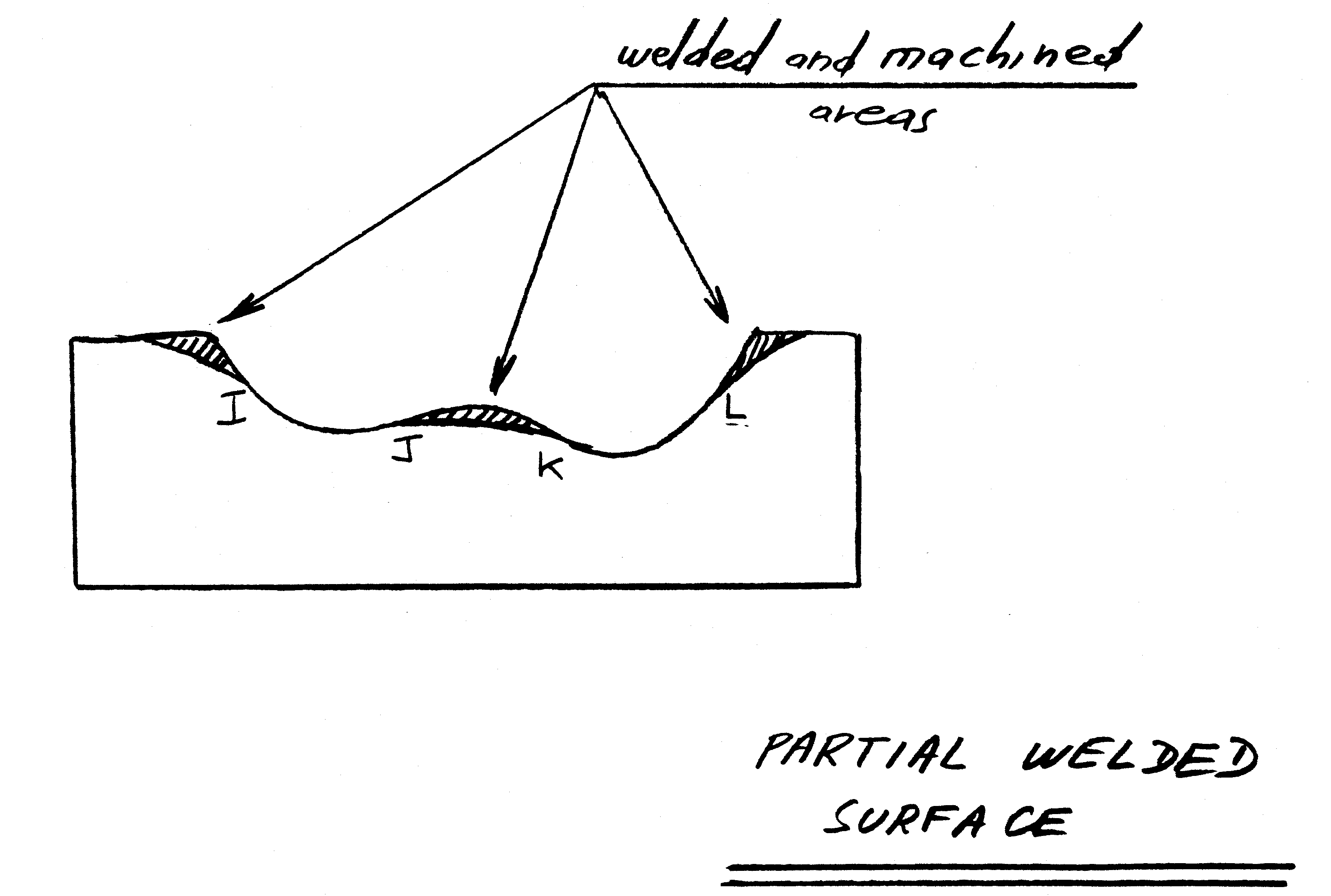

- Локализованная облицовка: Ориентация на зоны повышенного износа.

Однако этот метод имеет два существенных недостатка:

- Высокая стоимость постобработки: Сварные слои грубые и неоднородные, поэтому для достижения требуемой точности требуется обширная механическая обработка. Это дорогостоящий и технически сложный процесс.

- Деградация инструментальной стали: В процессе сварки происходит нагрев подложки, что снижает ее механическую прочность и ускоряет износ прилегающих областей (I, J, K, L).

- Основной Технология: принципы и преимущества сварки взрывом

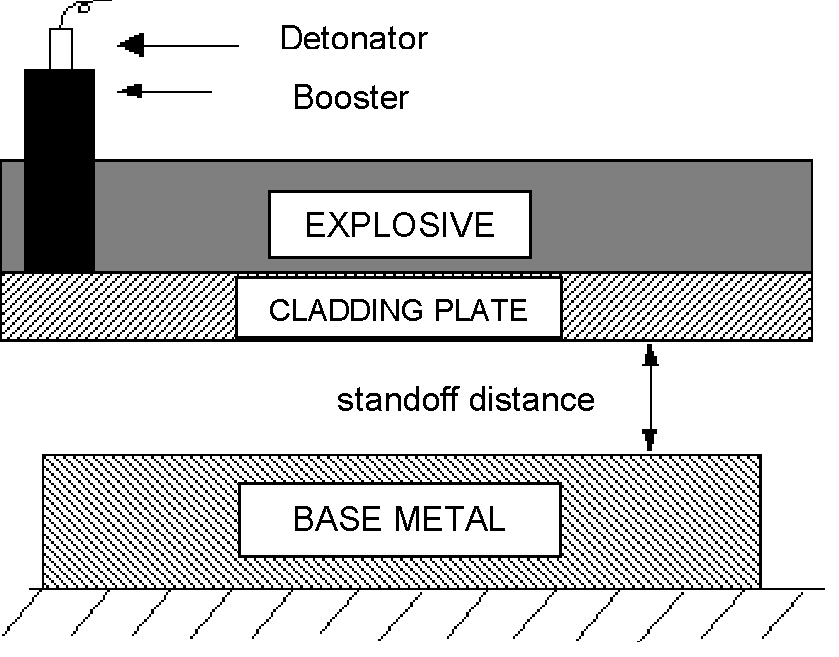

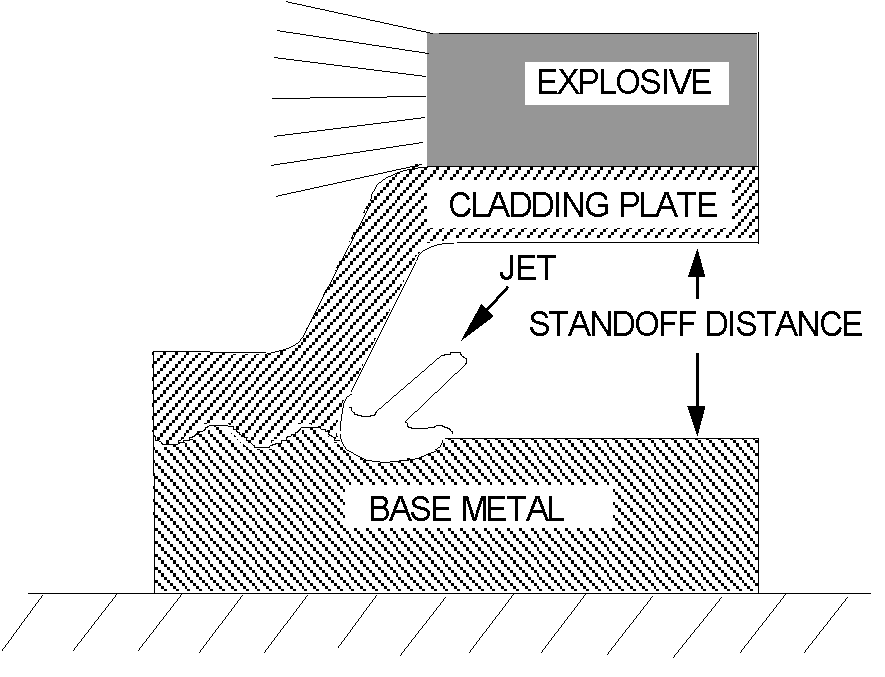

Основной принцип:

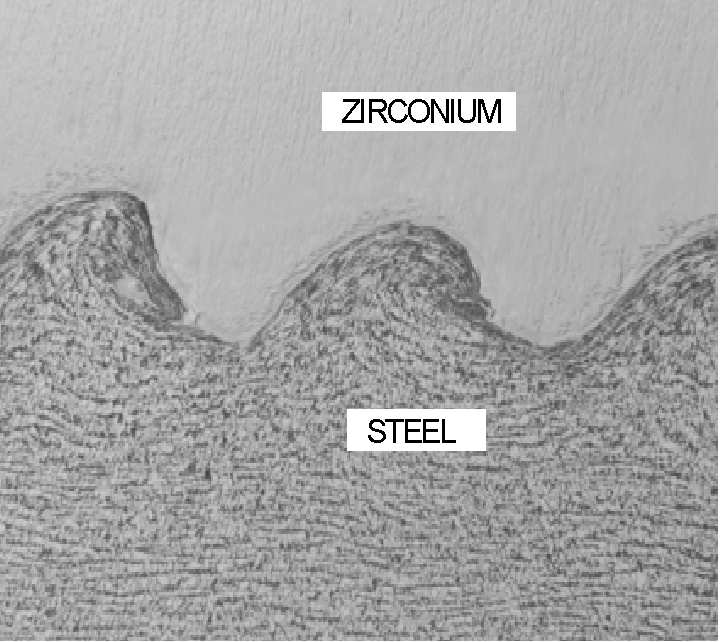

Сварка взрывом (также известная как технология наплавки) — это метод соединения в твердом состоянии без нагрева. Этот метод заключается в наплавке плакирующего слоя (например, жаропрочного сплава) на основание (например, инструментальную сталь) с помощью энергии взрыва. Под действием высокоскоростного удара металлы соединяются на атомном уровне.

В течение всего процесса ни основной материал, ни слой покрытия не нагреваются. Пока материал покрытия низкий предел текучести и высокая пластичностьможно соединять широкий спектр комбинаций металлов.

Предыстория приложения:

Сварка взрывом широко применяется в таких отраслях промышленности, как химическая переработка и судостроение. Его преимущества — большая площадь склеивания, высокая прочность и отсутствие термических повреждений — делают его весьма перспективным для применения в инструментах для горячей штамповки.

4.0Реализация: Изготовление кузнечного инструмента с использованием сваренных взрывом биметаллов

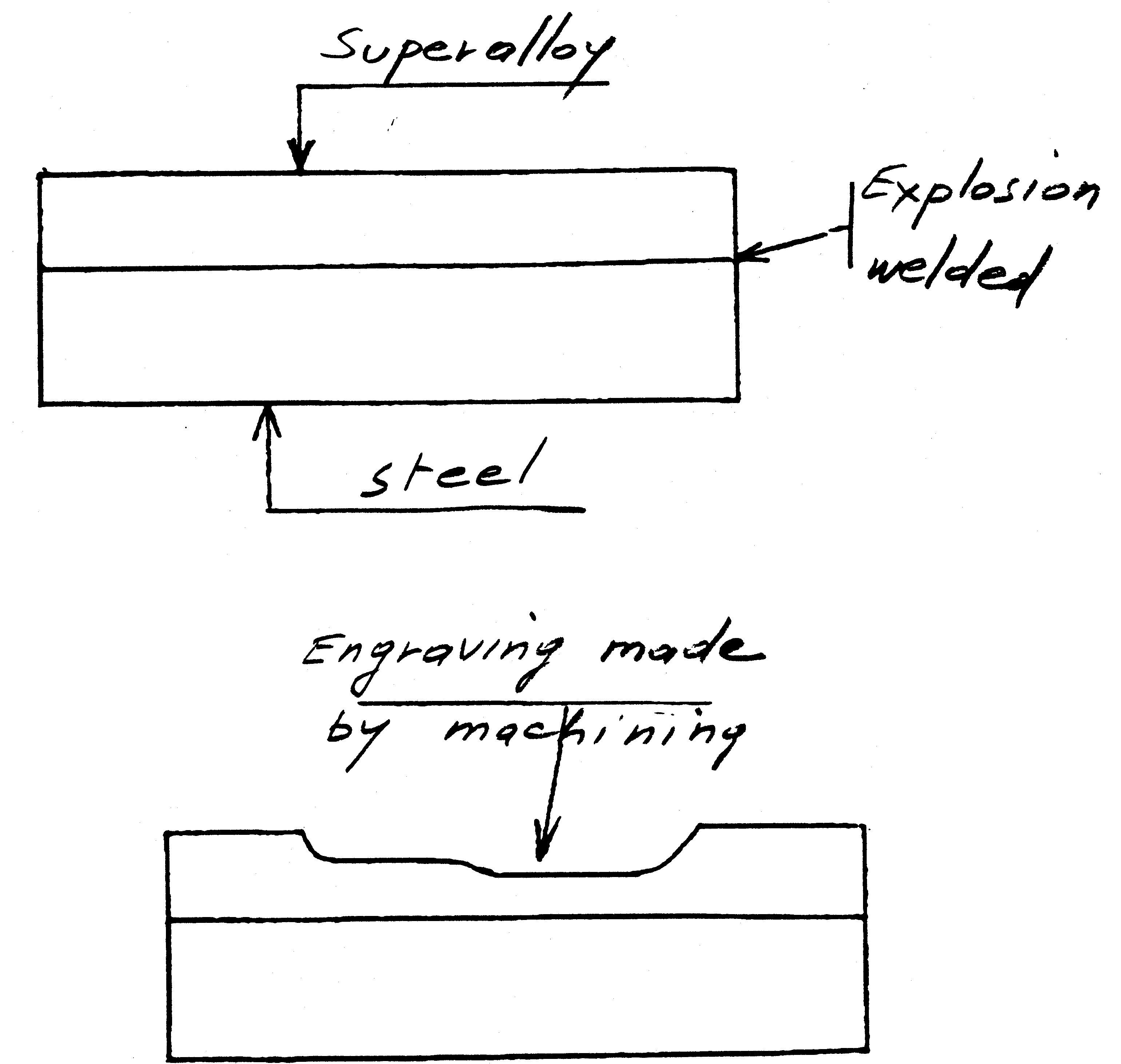

Новое решение состоит из двух основных этапов: подготовка биметаллической пластины и обработка полостей.

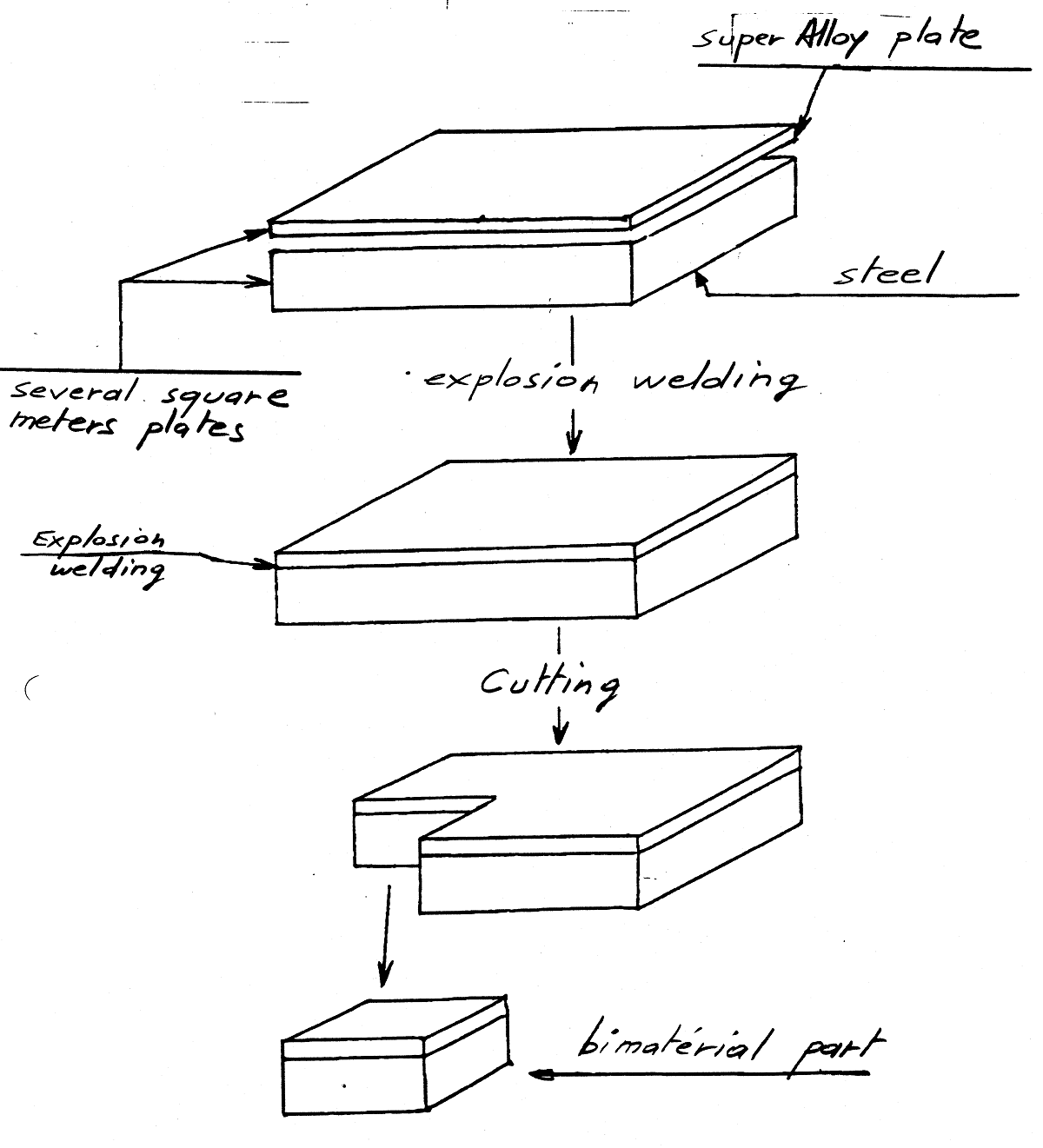

Этап 1: Подготовка биметаллических пластин

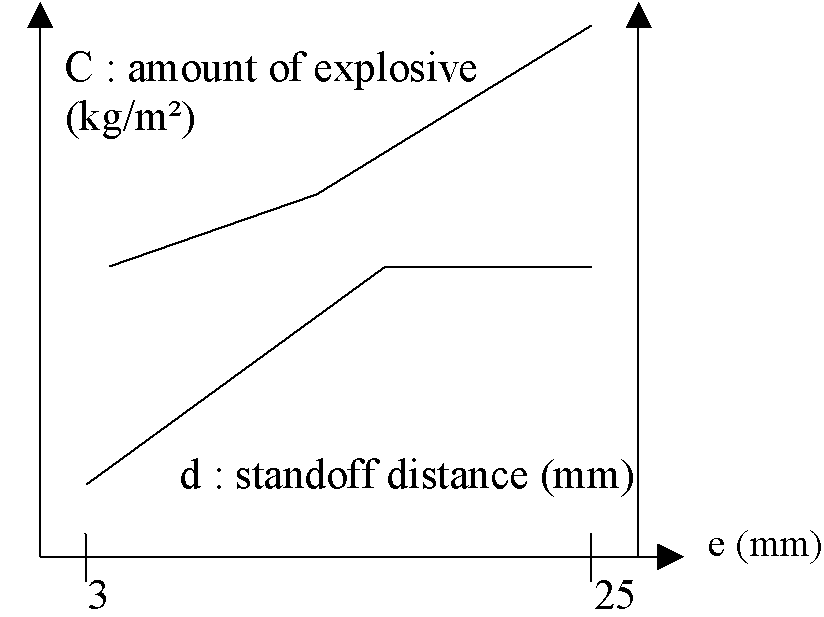

Большие пластины (до нескольких квадратных метров) соединяются сваркой взрывом:

Опорная пластина: Инструментальная сталь выбрана для обеспечения прочности конструкции.

Облицовочная пластина: Высокотемпературный сплав толщиной от нескольких миллиметров до сантиметров, обеспечивающий износостойкость и жаропрочность.

Этап 2: Обработка полостей инструмента

Шаг 1: Резка заготовок

Биметаллические пластины разрезаются на более мелкие заготовки в соответствии с размерами инструмента (обычно несколько квадратных дециметров).

Примечание: В то время как пластины меньшего размера можно сваривать непосредственно взрывом, резка пластин большего размера более экономична.

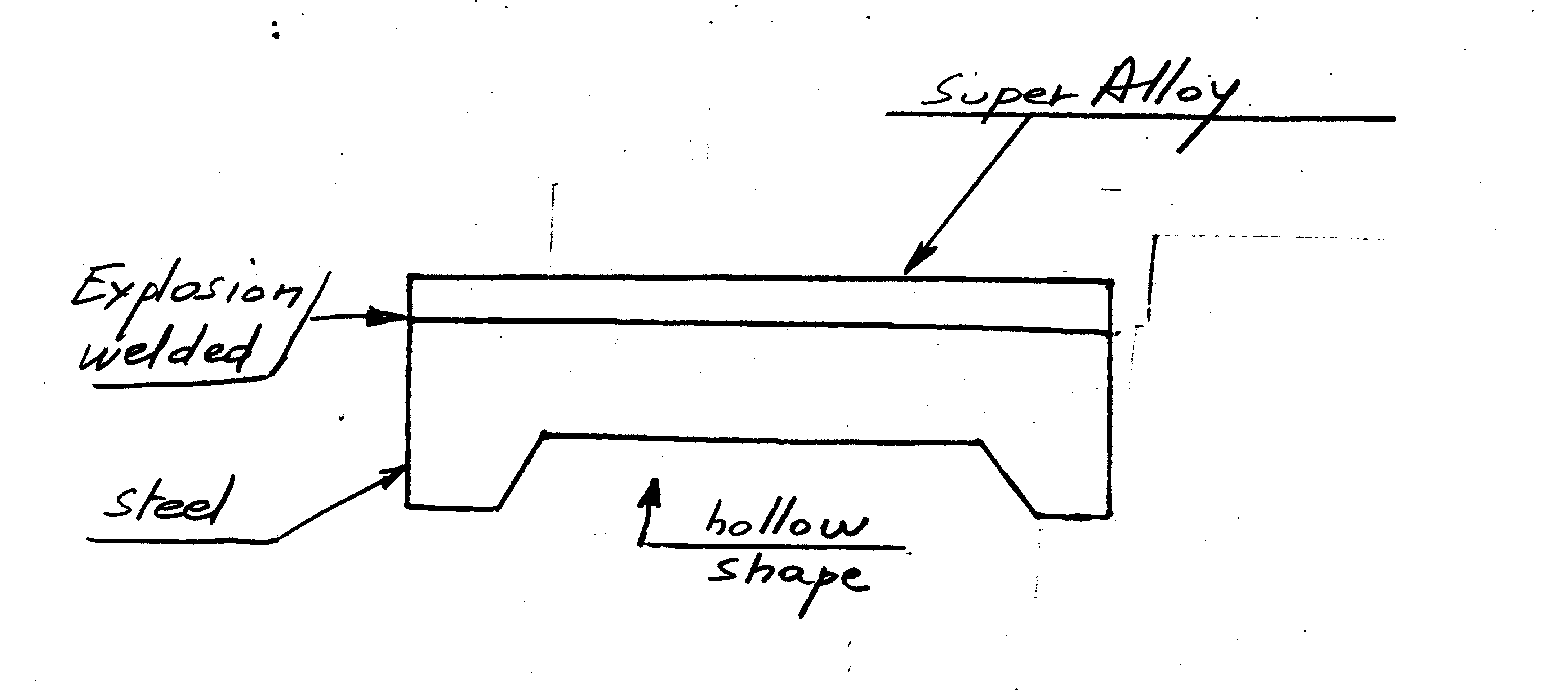

Шаг 2: Предварительная обработка углублений (опционально)

Для контроля деформации при ковке и снижения усилий формовки на поверхности инструментальной стали может быть предварительно выполнена простая выточка. Эта выточка может частично исчезать в процессе ковки и не всегда требуется.

Особый случай: Для больших инструментов, требующих значительных усилий формовки, может применяться более тонкая конфигурация покрытия.

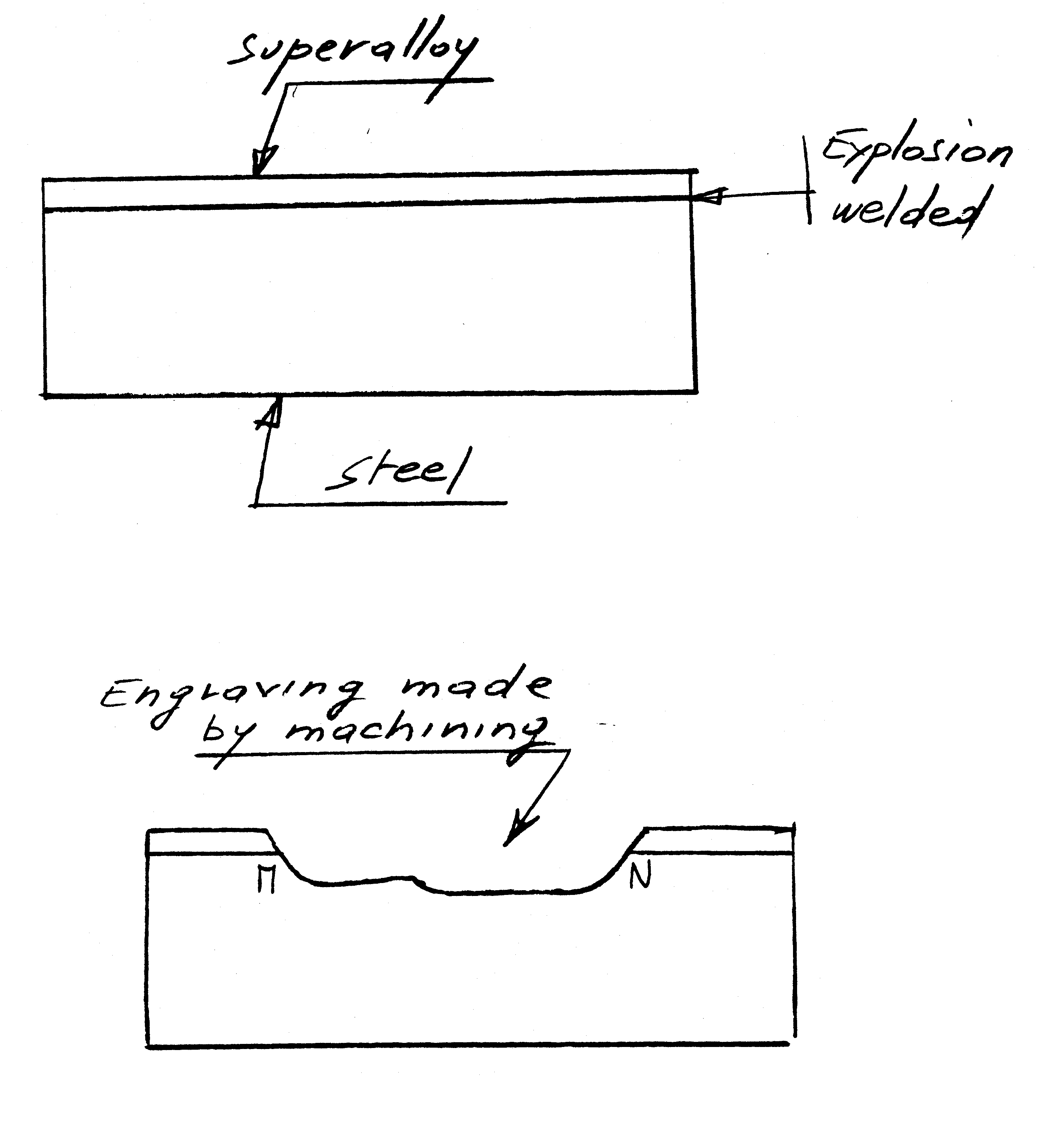

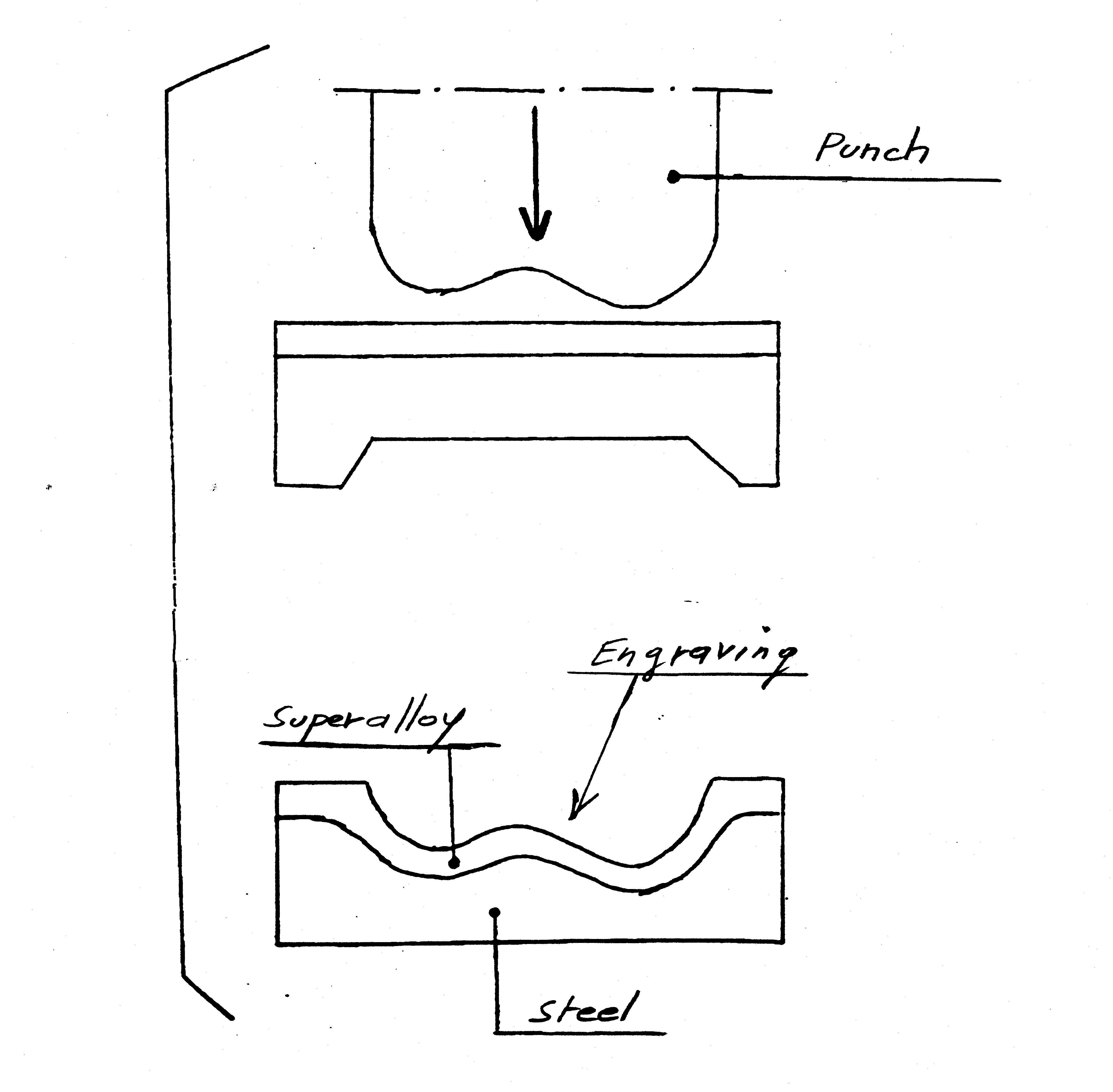

Шаг 3: Ковка и отделка полостей

Биметаллическую заготовку (с выемкой или без) нагревают до нужной температуры (холодная, теплая или горячая ковка).

Пуансон с необходимой геометрией вдавливается со стороны облицовки на заданную глубину.

Для обеспечения точности полость может быть подвергнута дополнительной механической обработке или полировке. Для неглубоких полостей возможна также прямая обработка в слое плакировки.

Постобработка:

В зависимости от свойств сплава и инструментальной стали кованый инструмент подвергается специальной термической обработке. Внешние поверхности, соединяемые с ковочным оборудованием, подвергаются механической обработке для обеспечения надёжной установки.

5.0Ключевые преимущества нового решения

- Значительно увеличенный срок службы инструмента:

Испытания показывают, что сваренные взрывом биметаллические инструменты могут достигать в 3–4 раза дольшеобычных инструментов, что значительно снижает частоту их замены. - Снижение производственных затрат:

В традиционных инструментах затраты обычно распределяются следующим образом: Материал 25%, обработка 65%, термообработка 10%. С новым решением:

Стоимость материала: Остаётся практически без изменений. Дополнительные расходы на высокотемпературные сплавы и сварку взрывом можно компенсировать выбором более экономичной базовой стали.

Стоимость обработки: Значительно снижено. Избегается обработка полостей всего блока, что упрощает процесс.

- Повышение конкурентоспособности поковок:

Расходы на инструментальную оснастку обычно составляют 5–15% цены ковки, в зависимости от типа оборудования, геометрии инструмента и условий смазки. Внедрение этого нового решения может снизить цены на ковку на 4% для объемной штамповки и до 10% для штамповки.