- 1.0Что такое приспособление для станка?

- 2.0Как классифицируются приспособления для станков?

- 3.0Каковы основные компоненты приспособления для станка?

- 4.0Основные принципы позиционирования заготовки

- 5.0Наиболее часто используемые элементы позиционирования заготовки

- 6.0Как рассчитать высоту позиционирования V-образного блока и зазор между штифтом и поверхностью.

- 7.0Как обеспечить надежное зажимание заготовки

- 8.0Как выбрать подходящую оснастку для станка в зависимости от производственных требований

- 9.0Часто задаваемые вопросы о базовых элементах станочной оснастки

1.0Что такое приспособление для станка?

При обработке деталей на токарных, фрезерных, сверлильных, центробежных станках, штамповочных прессах и другом металлообрабатывающем оборудовании заготовку необходимо предварительно правильно и надежно закрепить на станке для обеспечения точности обработки. Этот процесс включает два ключевых этапа:

- Точно расположите заготовку.

- Надежно закрепите заготовку.

Весь процесс позиционирования и зажима называется настройкой заготовки, а технологическое оборудование, используемое для выполнения этой настройки, известно как станочное приспособление.

2.0Как классифицируются приспособления для станков?

Приспособления для станков можно классифицировать с разных точек зрения, при этом основные методы классификации следующие:

2.1Классификация по степени специализации

- Универсальные зажимные приспособления: стандартизированные приспособления, которые можно использовать для зажима различных заготовок без регулировки или с незначительной регулировкой. Типичные примеры включают трехкулачковые самоцентрирующиеся патроны, четырехкулачковые независимые патроны, станочные тиски, поворотные столы и делительные головки. Эти приспособления в основном используются для производства единичных изделий или мелкосерийного производства.

- Специальная оснастка: приспособления, специально разработанные и изготовленные для конкретной операции обработки определенной заготовки. Они отличаются компактной конструкцией и удобством в эксплуатации и используются преимущественно в крупносерийном, стабильном производстве, например, в качестве штамповочных приспособлений для автомобильных кузовных панелей.

- Регулируемые приспособления: приспособления, которые можно адаптировать к обработке заготовок одинаковой формы и размера путем регулировки или замены определенных компонентов после обработки одного типа заготовки. Они широко используются в мелкосерийном и среднесерийном производстве.

- Модульные приспособления: приспособления, собранные в соответствии со специфическими технологическими требованиями с использованием набора предварительно изготовленных стандартных компонентов и элементов. После использования их можно разобрать или переконфигурировать. К их преимуществам относятся сокращение производственных циклов и уменьшение разнообразия и количества специальных приспособлений, что делает их подходящими для испытаний новых продуктов и мелкосерийного производства различных видов продукции.

- Транспортировочные приспособления: приспособления, используемые в автоматизированных производственных линиях для обработки определенных заготовок. Помимо зажима заготовки, они также выполняют функцию ее перемещения вдоль автоматической линии.

2.2Классификация по типу станка

- Приспособления для токарного станка

- приспособления для фрезерных станков

- Приспособления для сверлильных станков

- Приспособления для расточных станков

- Приспособления для прядильных машин

- Приспособления для штамповочных прессов

- Другие приспособления для станков

2.3Классификация по источнику питания

- Ручные светильники

- Пневматические приспособления

- Гидравлические приспособления

- Электромагнитные светильники

- Похожие типы

3.0Каковы основные компоненты приспособления для станка?

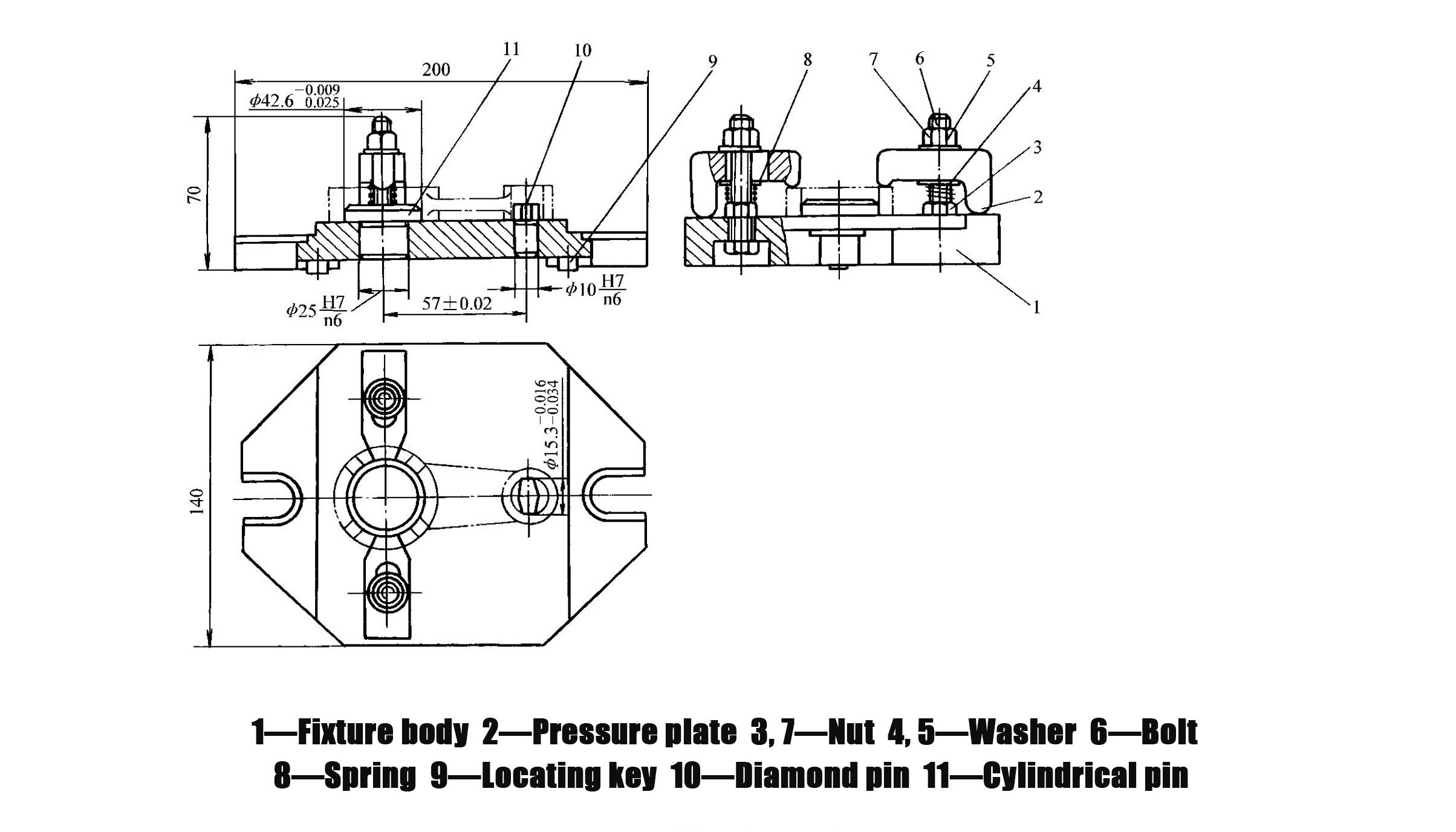

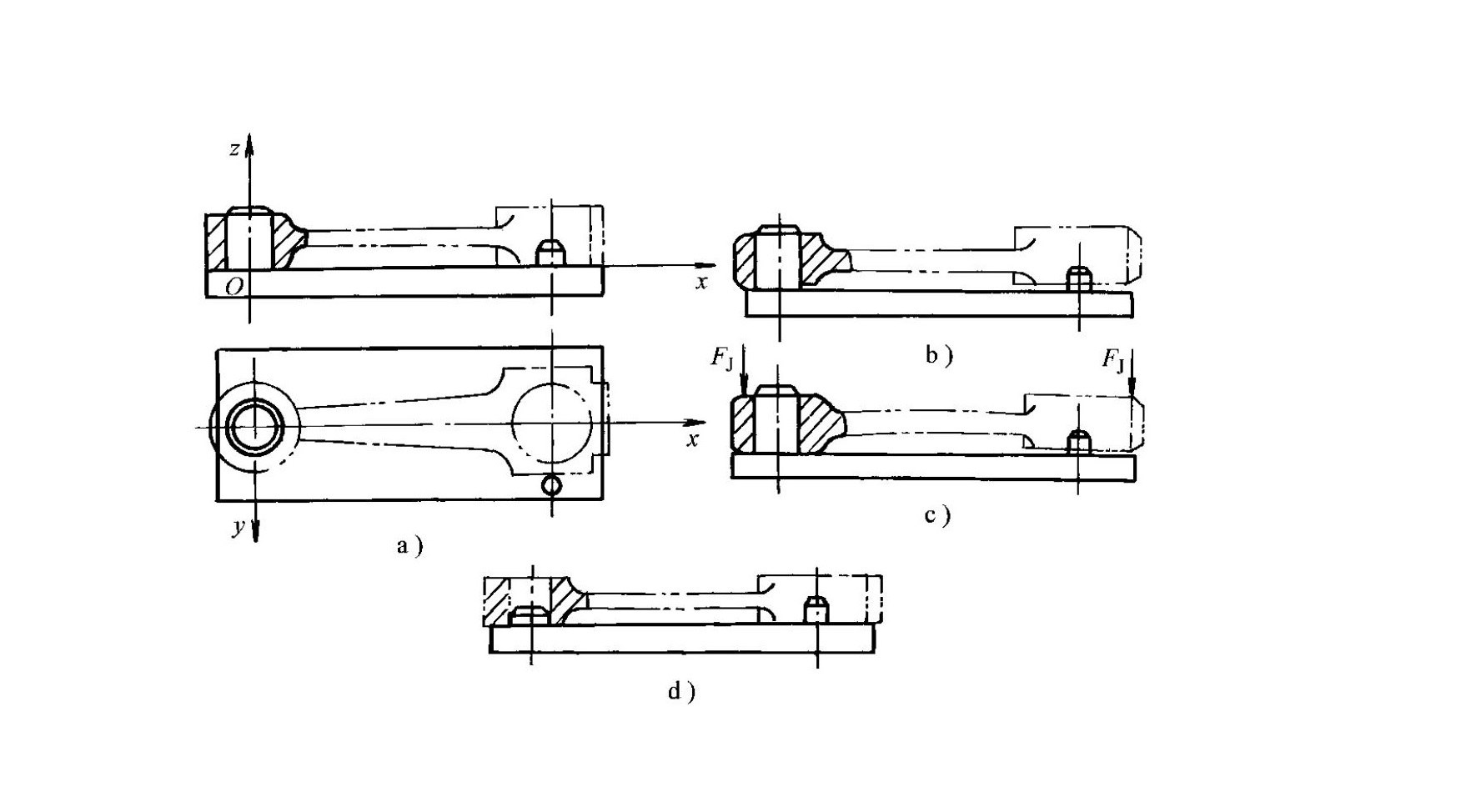

Хотя приспособления для станков различаются по форме и назначению, их основные компоненты в значительной степени одинаковы. В качестве примеров можно привести приспособления для фрезерования пазов под шатуны на станках с ЧПУ, сверлильные приспособления для обработки отверстий и приспособления для обработки листового металла на штамповочных прессах. Ниже описаны основные компоненты этих приспособлений. Эти приспособления имеют схожую базовую конструкцию, различия заключаются главным образом в элементах позиционирования и зажима, что позволяет адаптировать их к различным станкам:

- Устройство позиционирования

- Состоит из элементов позиционирования и их комбинаций.

- Используется для определения правильного положения заготовки внутри приспособления.

- Типичными примерами являются цилиндрические штифты и штифты ромбовидной формы.

- Зажимное устройство

- Используется для фиксации заготовки в заданном положении, обеспечивая ее неподвижность под воздействием внешних сил во время обработки.

- Как правило, включает в себя зажимные элементы, механизмы передачи и силовые компоненты, такие как прижимные пластины, гайки, шайбы, болты и пружины.

- Корпус светильника

- Базовый компонент, соединяющий все элементы крепления и устройства в жесткую, интегрированную конструкцию.

- Обеспечивает общую точность и жесткость приспособления.

- Другие элементы и устройства

- Включите в описание расположение ключей, рабочих компонентов и стандартизированных соединительных элементов.

- Приспособления, используемые на станках общего назначения, могут также быть оснащены устройствами для установки инструмента и механизмами индексации.

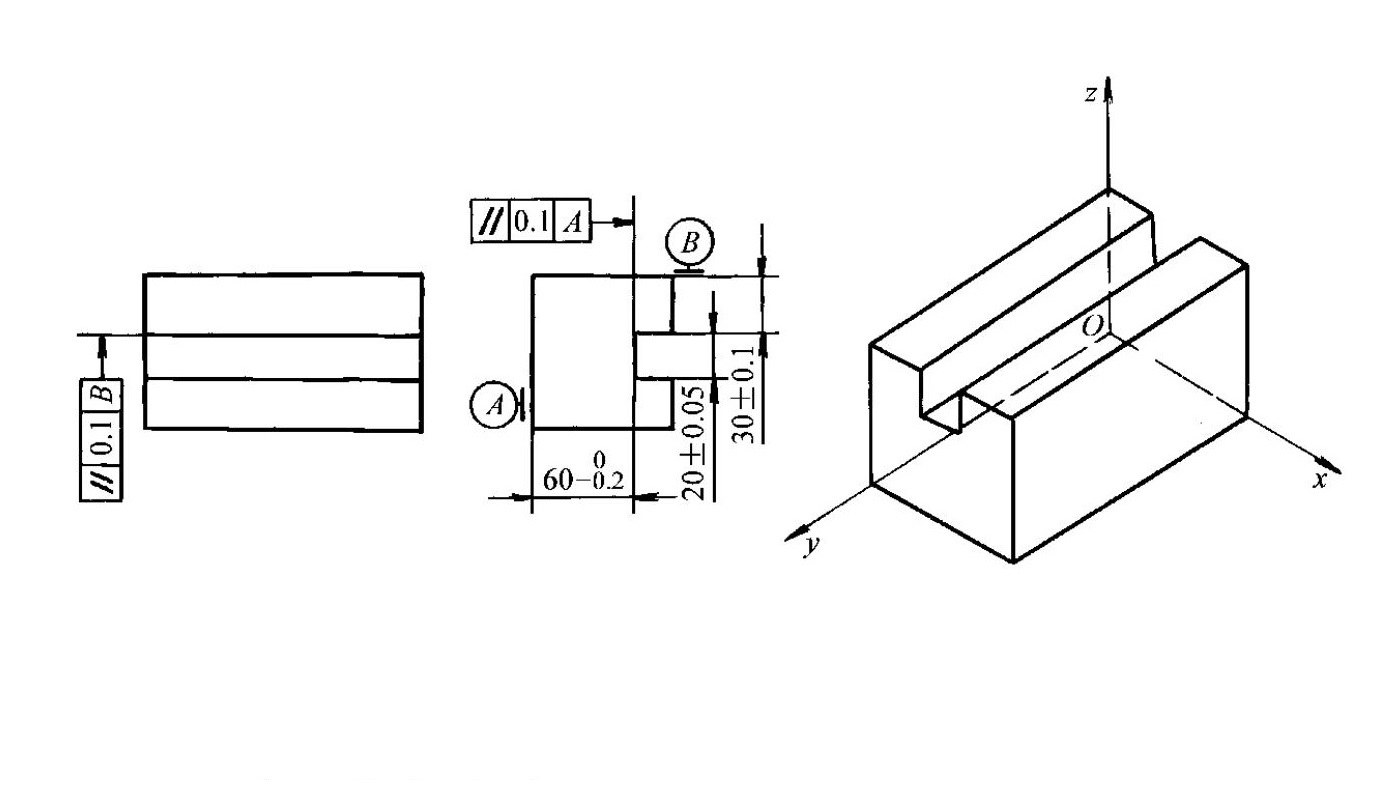

ПримечаниеКонструкция приспособления для фрезерования паза шатуна (Рисунок 1-27):

- Корпус светильника

- Нажимная пластина

- Орехи

- Шайбы

- Болт

- Весна

- Ключ для определения местоположения

- Алмазная булавка

- Цилиндрический штифт

4.0Основные принципы позиционирования заготовки

4.1В чём заключается основной принцип позиционирования заготовки?

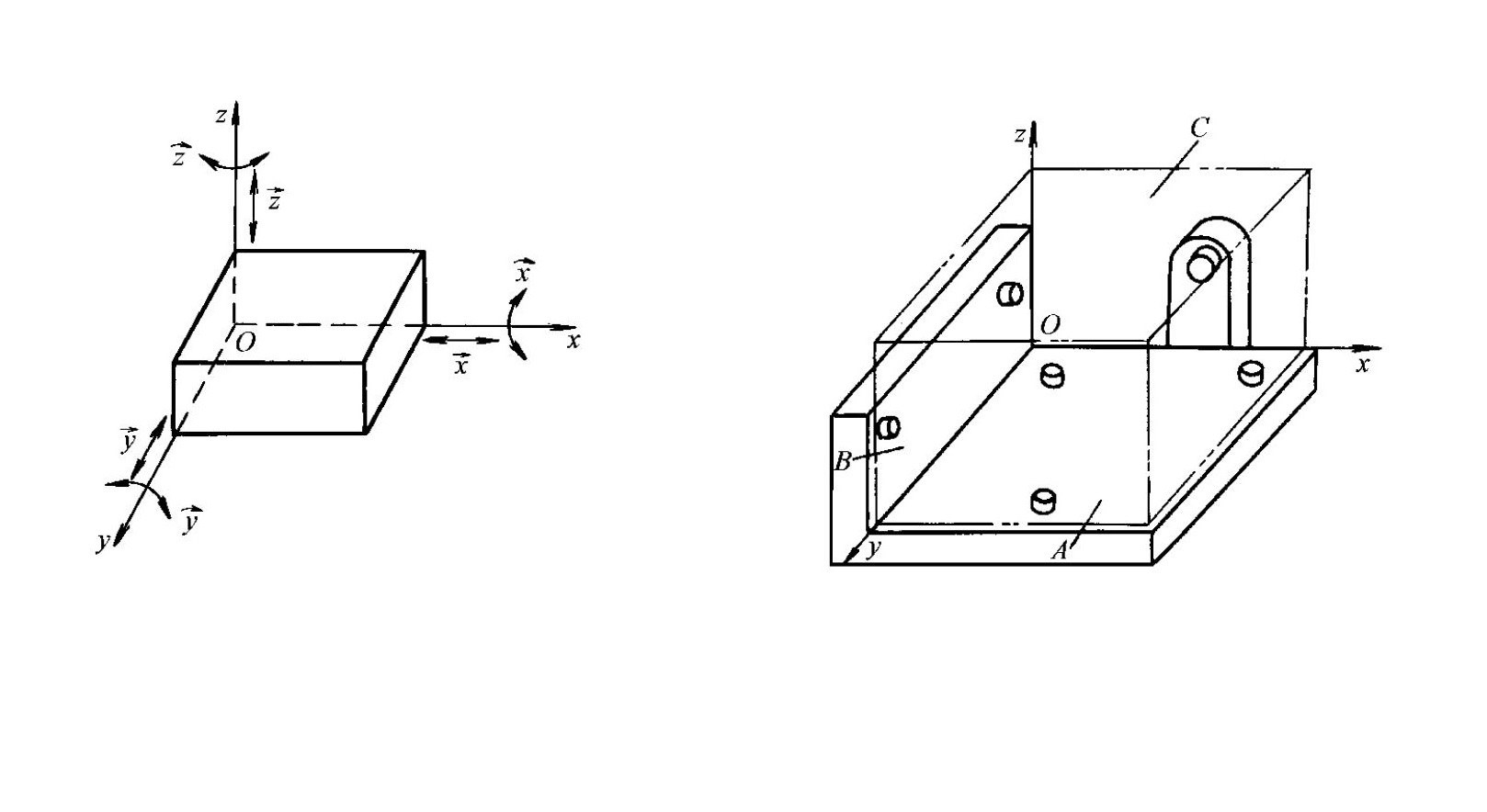

Принцип шеститочечного позиционирования

- Заготовка в пространстве имеет шесть степеней свободы: три степени свободы перемещения вдоль осей x, y и z и три степени свободы вращения вокруг осей x, y и z (рис. 1-28).

- Для полного определения положения заготовки необходимо расположить шесть опорных точек (позиционирующих элементов) таким образом, чтобы ограничить эти шесть степеней свободы, при этом каждая опорная точка ограничивает соответствующую одну степень свободы.

- Эта концепция известна как принцип шеститочечного позиционирования.

- Примеры применения для различных заготовок:

- Прямоугольные заготовки: При обработке плоскостей на строгальном станке или фрезеровании пазов на фрезерном станке нижняя поверхность А располагается на трех неколлинеарных опорных точках, ограничивающих три степени свободы; боковая поверхность В контактирует с двумя опорными точками, расположенными вдоль продольного направления, ограничивающими две степени свободы; торцевая поверхность С контактирует с одной опорной точкой, ограничивающей одну степень свободы (Рисунок 1-29).

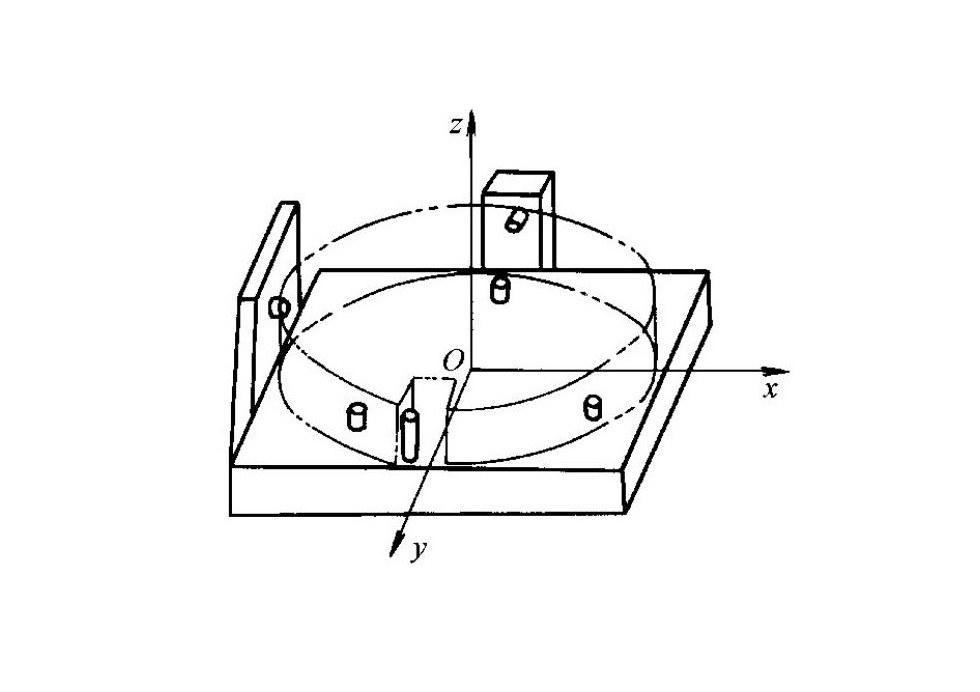

- Дискообразные заготовки: при наружной цилиндрической шлифовке на шлифовальном станке или формовке на прядильная машинаПлоская поверхность опирается на три опорные точки, ограничивая три степени свободы; цилиндрическая поверхность контактирует с двумя боковыми опорными точками, ограничивая две степени свободы; одна боковая поверхность паза контактирует с одной опорной точкой, ограничивая одну степень свободы (Рисунок 1-30).

Взаимосвязь между ограниченными степенями свободы и требованиями к обработке.

- Степени свободы, влияющие на требования к обработке, должны быть ограничены.

- Степени свободы, не влияющие на точность обработки, не обязательно должны быть ограничены.

- Пример: При фрезеровании сквозного паза, как показано на рисунке 1-31, или при сверлении отверстий в сверлильный станок Для обеспечения перпендикулярности отверстия пять степеней свободы влияют на требования к обработке, в то время как одна степень свободы не влияет и может оставаться неограниченной.

Классификация методов позиционирования

- Полное позиционирование: все шесть степеней свободы заготовки ограничены (рисунки 1-29 и 1-30); этот метод подходит для операций с высокими требованиями к точности.

- Неполное позиционирование: ограничено менее шести степеней свободы, но требования к обработке все же выполняются (рис. 1-31); это наиболее распространенный метод позиционирования в практической обработке.

- Неправильное позиционирование: Степени свободы, которые должны быть ограничены в соответствии с требованиями обработки, не ограничены, что делает невозможным гарантирование точности обработки; этот метод строго запрещен; например, на рисунке 1-31, если степень свободы, влияющая на точность размеров или параллельность, не ограничена, соответствующее требование к обработке не может быть обеспечено.

- Избыточное позиционирование: Одна или несколько степеней свободы заготовки многократно ограничиваются различными элементами позиционирования; в схеме позиционирования шатуна, показанной на рисунке 1-32а, длинный штифт и опорная пластина многократно ограничивают две степени свободы, что может вызвать деформацию заготовки или штифта и повлиять на точность обработки; замена длинного штифта на короткий позволяет устранить избыточное позиционирование (рисунок 1-32d).

- Критерии оценки чрезмерного позиционирования: необходимо анализировать каждый случай отдельно; если это вызывает деформацию, использовать такой метод нельзя; если это не влияет на позиционирование и способствует повышению точности, его можно применять надлежащим образом.

4.2В чём разница между опорной точкой и опорной поверхностью?

- Определение местоположения

- Эталонное положение на заготовке, используемое для определения ее правильного положения.

- Это может быть точка, линия или поверхность.

- В некоторых случаях это виртуальный элемент, который физически не существует, например, ось отверстия или вала, или симметричная центральная плоскость между двумя поверхностями.

- Определение местоположения поверхности

- Физический носитель данных, определяющих местоположение.

- Фактическая поверхность заготовки, непосредственно контактирующая с элементами позиционирования.

- Типичные примеры для выражения отличия:

- Пример 1: Когда заготовка позиционируется с помощью отверстия, опорной точкой является ось отверстия (виртуальная), а опорной поверхностью — внутренняя поверхность отверстия (фактическая контактная поверхность).

- Пример 2: Когда заготовка позиционируется плоскостью, опорная точка и опорная поверхность совпадают и находятся в одной плоскости.

5.0Наиболее часто используемые элементы позиционирования заготовки

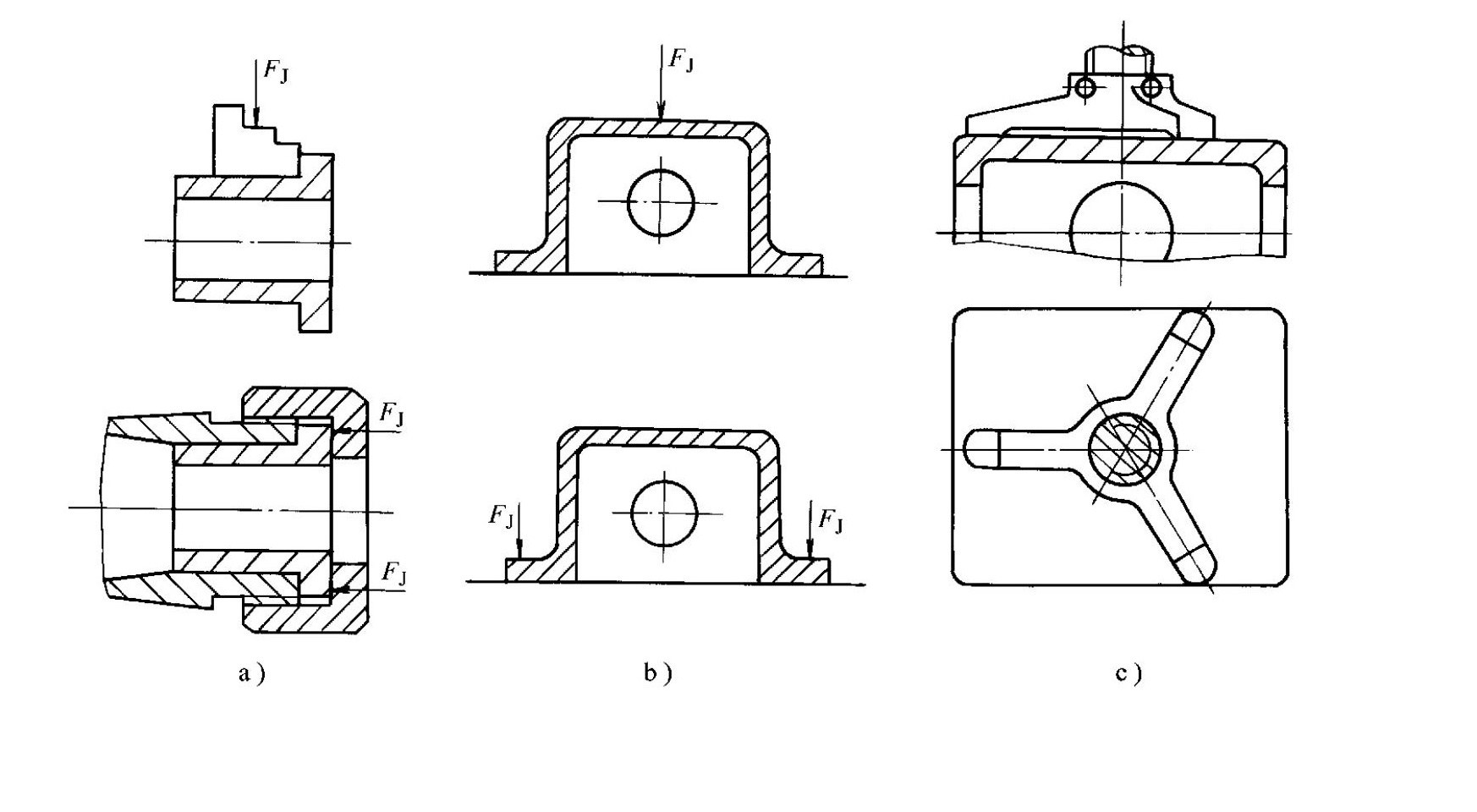

5.1Элементы позиционирования для плоскостного размещения

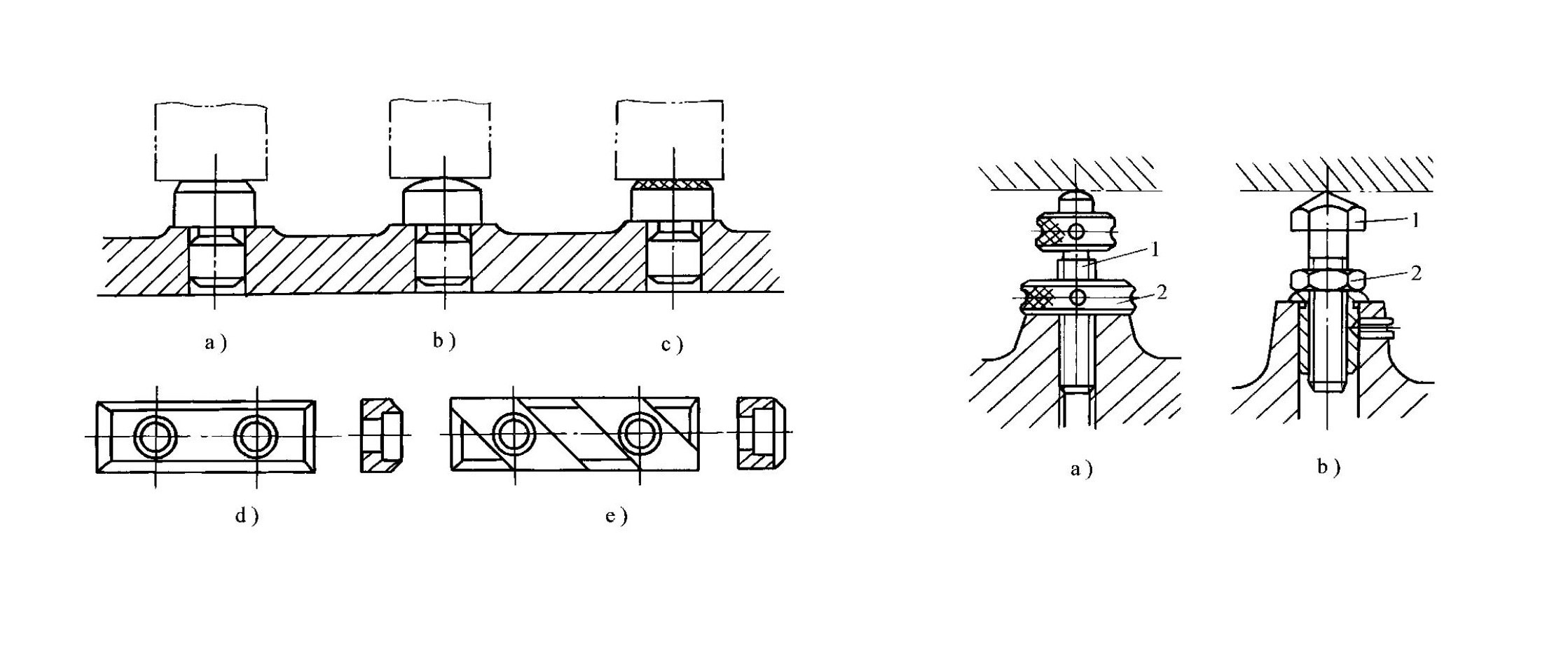

- Основные опоры (используются для позиционирования и ограничения степеней свободы)

- Фиксированные опоры

- В комплект входят опорные штифты и опорные пластины (рис. 1-33), которые остаются неподвижными во время использования.

- Сценарии применения для различных типов:

- Для позиционирования на обработанной плоскости используются опорные штифты с плоской головкой (рис. 1-33а) или опорные пластины (рис. 1-33d и 1-33e).

- Шаровые опорные штифты (рис. 1-33б) используются для фиксации на шероховатых поверхностях.

- Опорные штифты с зубчатой головкой (рис. 1-33с) используются для позиционирования боковой поверхности с целью увеличения трения и предотвращения проскальзывания заготовки.

- Характеристики различных опорных плит:

- Опорная пластина, показанная на рисунке 1-33d, имеет простую конструкцию и легко изготавливается, но стружку вблизи отверстий трудно удалить; она подходит для позиционирования на боковой и верхней поверхностях.

- Опорная пластина на рисунке 1-33e облегчает удаление стружки и подходит для позиционирования на нижней поверхности.

- Регулируемые опоры

- Используется, когда необходимо отрегулировать высоту опорного штифта (Рисунок 1-34).

- Этапы регулировки: ослабьте контргайку 2, установите регулировочный штифт 1 на необходимую высоту, а затем затяните контргайку 2.

- В основном используется для чернового позиционирования, когда размеры и форма заготовки значительно различаются.

- Самоцентрирующиеся опоры (плавающие опоры)

- Автоматически корректируйте их положение во время позиционирования до тех пор, пока все точки контакта не коснутся заготовки (трехточечный тип на рисунке 1-35a и двухточечный тип на рисунке 1-35b).

- Их функция эквивалентна единственной точке опоры для позиционирования, ограничивающей лишь одну степень свободы.

- Повышение жесткости и устойчивости заготовки

- Подходит для обработки тонких стальных пластин с недостаточной жесткостью, например, на штамповочных прессах.

- Вспомогательные опоры

- Используется для повышения жесткости и стабильности зажима без выполнения функции позиционирования и без влияния на исходное положение (Рисунок 1-36).

- Характеристики различных структур:

- Структура, показанная на рисунке 1-36а, проста, но неэффективна.

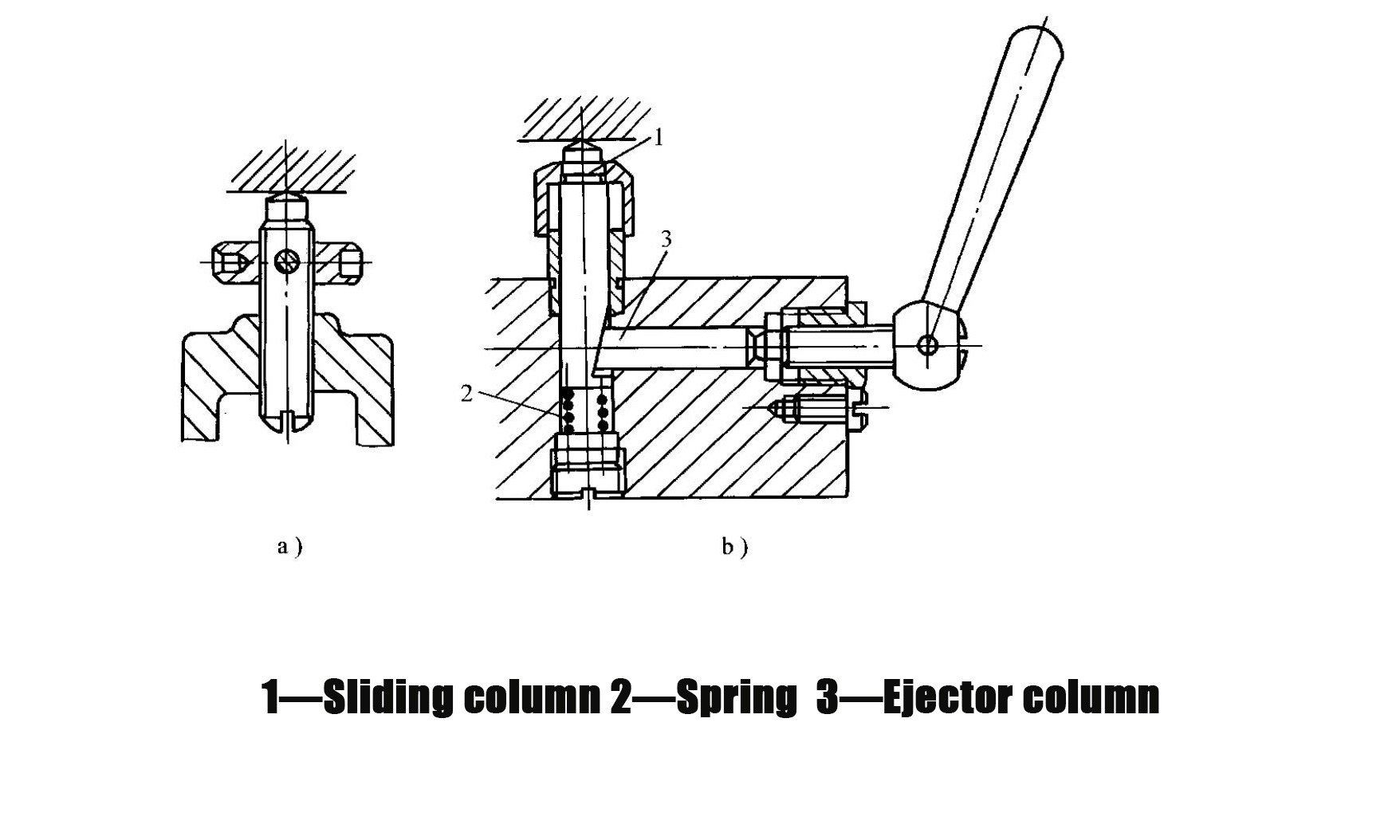

- На рисунке 1-36б показана подпружиненная самоцентрирующаяся вспомогательная опора, где пружина 2 прижимает скользящую колонну 1 к заготовке, а опорный стержень 3 фиксирует ее в нужном положении.

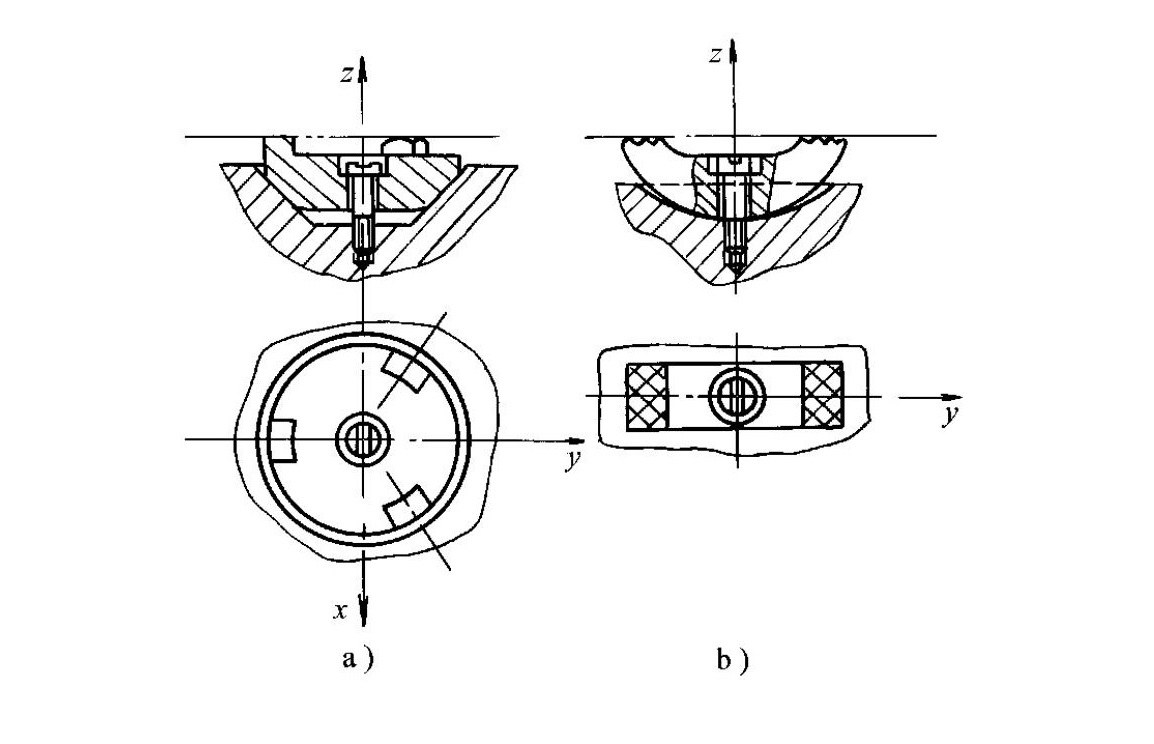

5.2Элементы позиционирования для определения положения внешней цилиндрической поверхности

- Поддержка позиционирования

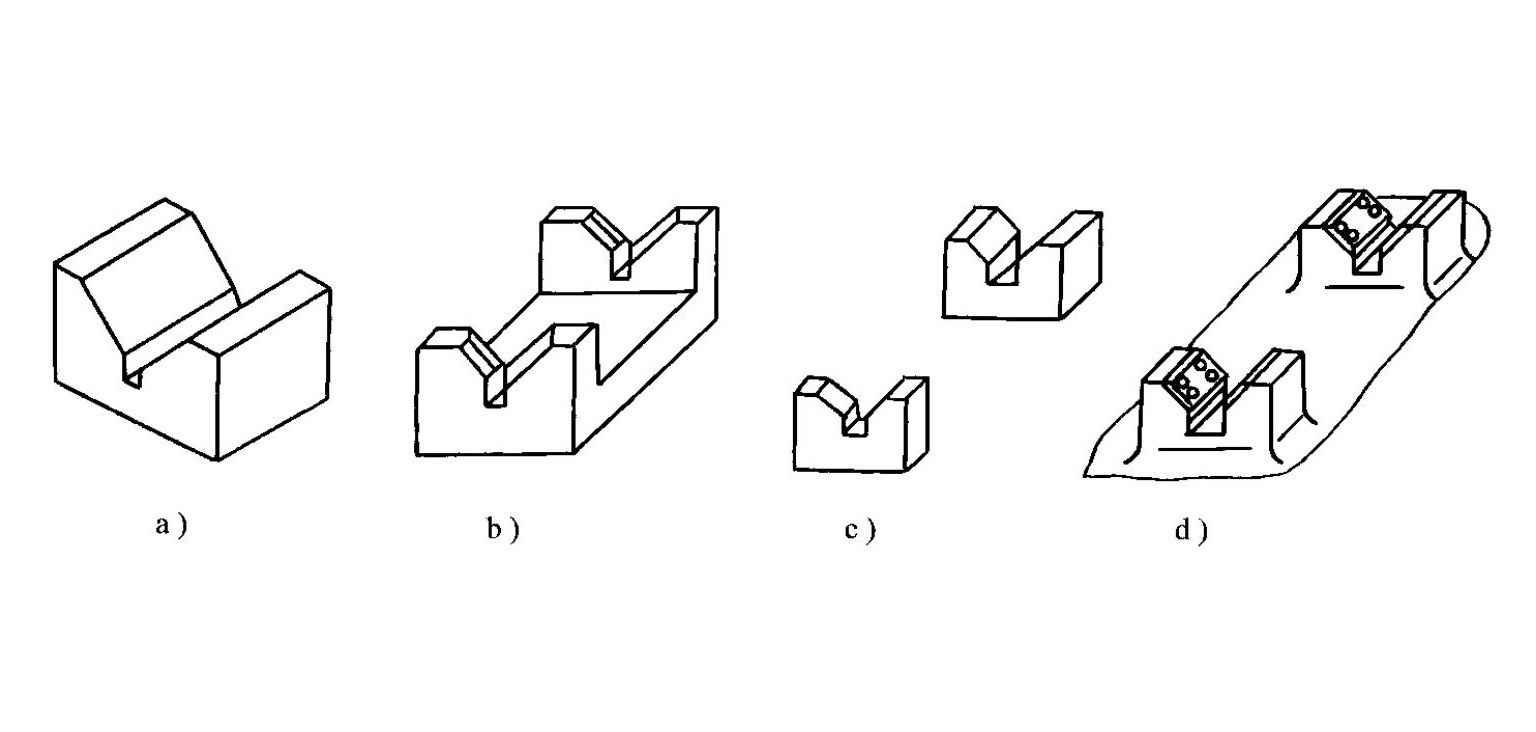

- Наиболее распространенный метод — позиционирование с помощью V-образного блока (Рисунок 1-37).

- Сценарии применения различных типов V-образных блоков:

- Рисунок 1-37а используется для точного позиционирования базовых точек коротких заготовок (обработанных поверхностей).

- Рисунок 1-37b используется для приблизительного позиционирования длинных заготовок (необработанных поверхностей).

- Рисунок 1-37c используется для позиционирования двух прецизионных базовых точек, расположенных на значительном расстоянии друг от друга.

- Для больших габаритных базовых длин используются специальные V-образные блоки: V-образные блоки с чугунными основаниями и вставками из закаленной стали (рис. 1-37d).

- Ограничение степеней свободы: длинные V-образные блоки ограничивают четыре степени свободы, а короткие V-образные блоки — две степени свободы.

- Наиболее распространенные углы V-образного блока: 60°, 90° (наиболее распространенный) и 120°.

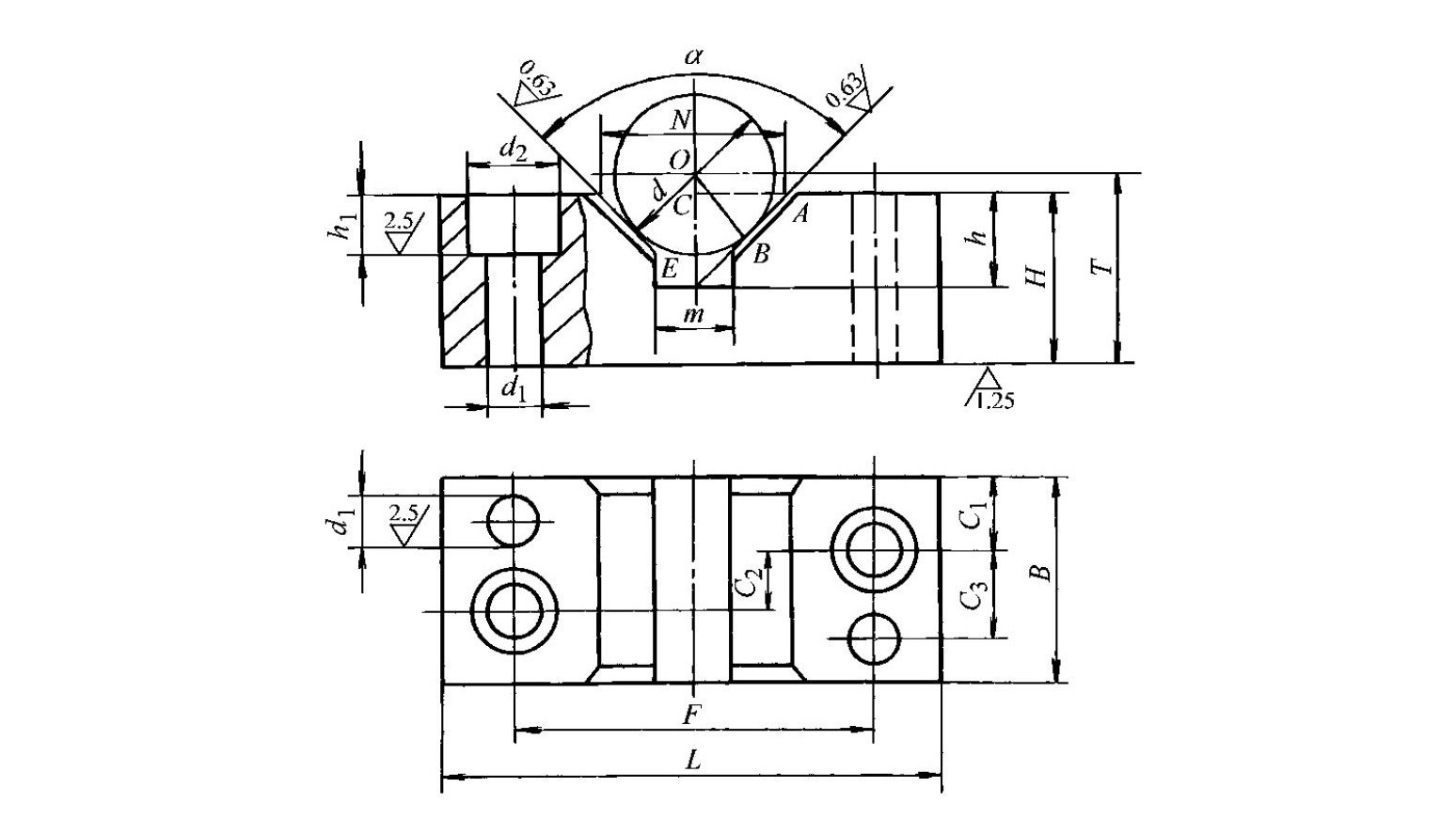

- Стандартизация: конструкции V-образных блоков стандартизированы (рис. 1-38), и большинство параметров можно найти в руководствах по проектированию оснастки для станков.

- Самоцентрирующееся позиционирование

- Автоматически позиционирует ось заготовки в требуемом положении, например, в трехкулачковых самоцентрирующихся патронах и пружинных цангах.

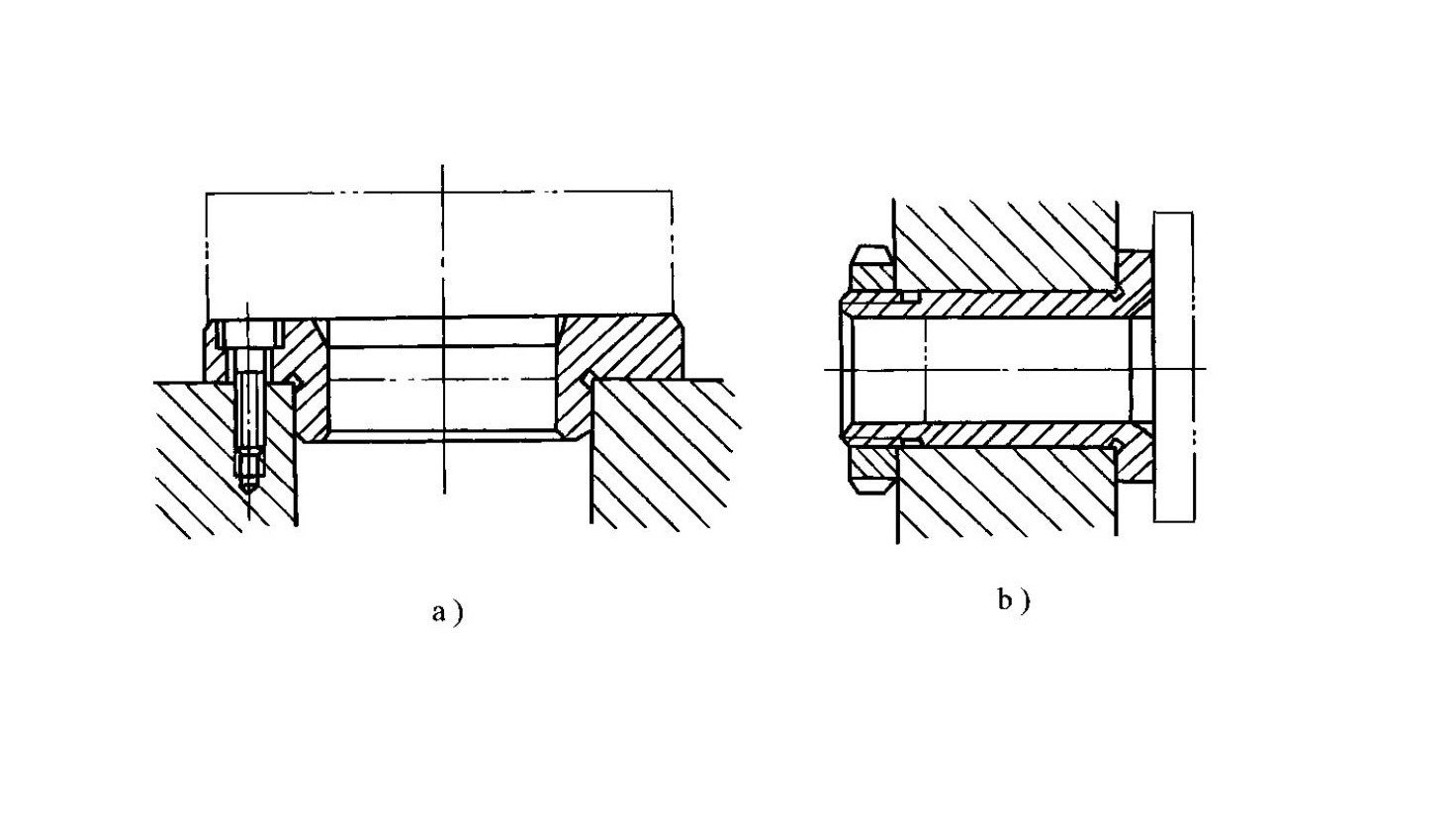

- Рукава также могут использоваться в качестве элементов позиционирования (Рисунок 1-39).

- Ограничение степеней свободы для рукавов:

- Отверстие в короткой втулке, показанное на рисунке 1-39а, эквивалентно двухточечному позиционированию и ограничивает две степени свободы.

- Длинное отверстие в гильзе, показанное на рисунке 1-39b, эквивалентно четырехточечному позиционированию и ограничивает четыре степени свободы.

5.3Элементы позиционирования для определения местоположения на основе отверстий

- Поисковые штифты

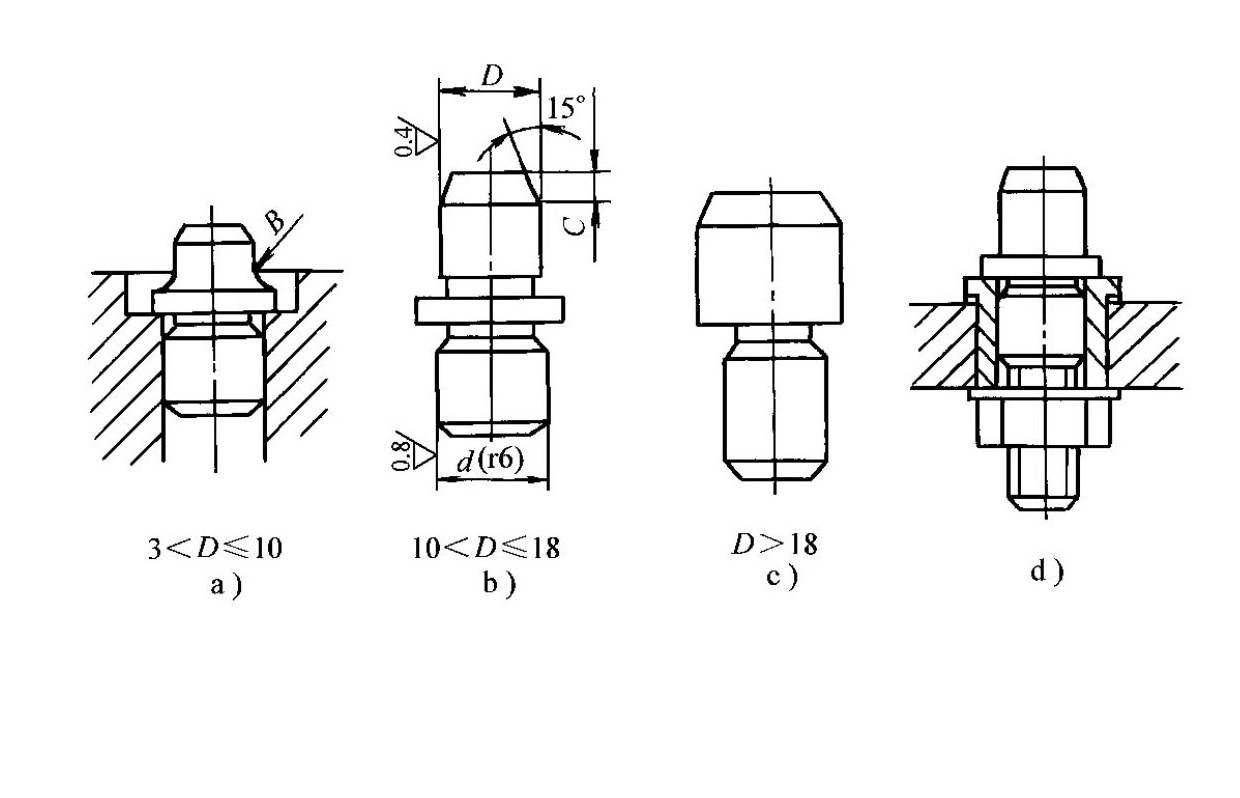

- Типичные структуры показаны на рисунке 1-40.

- Особенности конструкции:

- При диаметре штифта D от 3 до 10 мм в основании штифта предусмотрен скругленный радиус R для предотвращения поломки или образования трещин при закалке во время термообработки.

- В корпусе крепления выполнено углубление, благодаря которому штифт утоплен и не влияет на позиционирование.

- Для массового производства используются втулкообразные конструкции (рис. 1-40d), облегчающие замену.

- Головка штифта имеет фаску под углом 15° для облегчения загрузки заготовки.

- Цилиндрические оправки

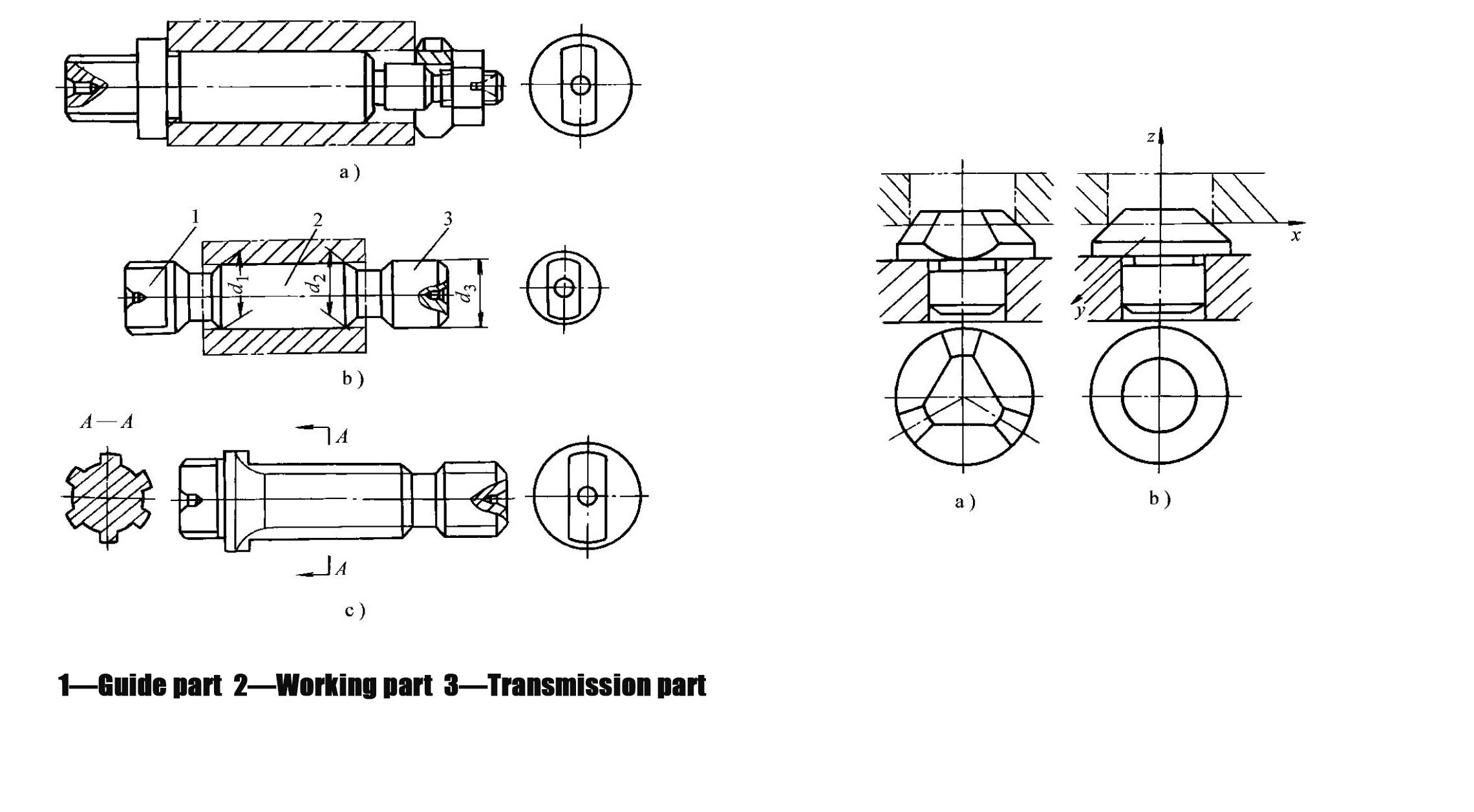

- Типичные структуры показаны на рисунке 1-41.

- Характеристики различных типов оправок:

- На рисунке 1-41а показана оправка с зазором, которая обеспечивает легкую загрузку и разгрузку, но при этом имеет умеренную точность центрирования.

- На рисунке 1-41б показана оправка с натягом, состоящая из направляющей, рабочей и приводной частей; она имеет простую конструкцию, обеспечивает высокую точность центрирования и не требует дополнительных зажимных устройств, но загрузка и разгрузка неудобны и могут повредить установочное отверстие; она в основном используется для прецизионной обработки с высокими требованиями к точности центрирования.

- На рисунке 1-41c показана оправка со шлицами, используемая для обработки заготовок, расположенных в местах расположения отверстий со шлицами.

- Конические штифты

- Когда заготовка позиционируется с помощью отверстия на коническом штифте (рис. 1-42), три степени свободы ограничены.

- Сценарии применения: Рисунок 1-42a используется для приблизительного позиционирования базовой точки, а Рисунок 1-42b — для точного позиционирования базовой точки.

- Конические оправки (оправки с малым конусом)

- Как показано на рисунке 1-43, заготовка располагается на конической оправке и зажимается за счет упругой деформации между установочным отверстием и предельной конической поверхностью оправки.

- Характеристики производительности: Обеспечивает высокую точность центрирования (до φ0,01–φ0,02 мм), но погрешность осевого позиционирования относительно велика.

- Область применения: Подходит для прецизионной токарной обработки, шлифовки и вращения, где точность установочного отверстия не ниже IT7; торцевые поверхности не могут быть обработаны этим методом.

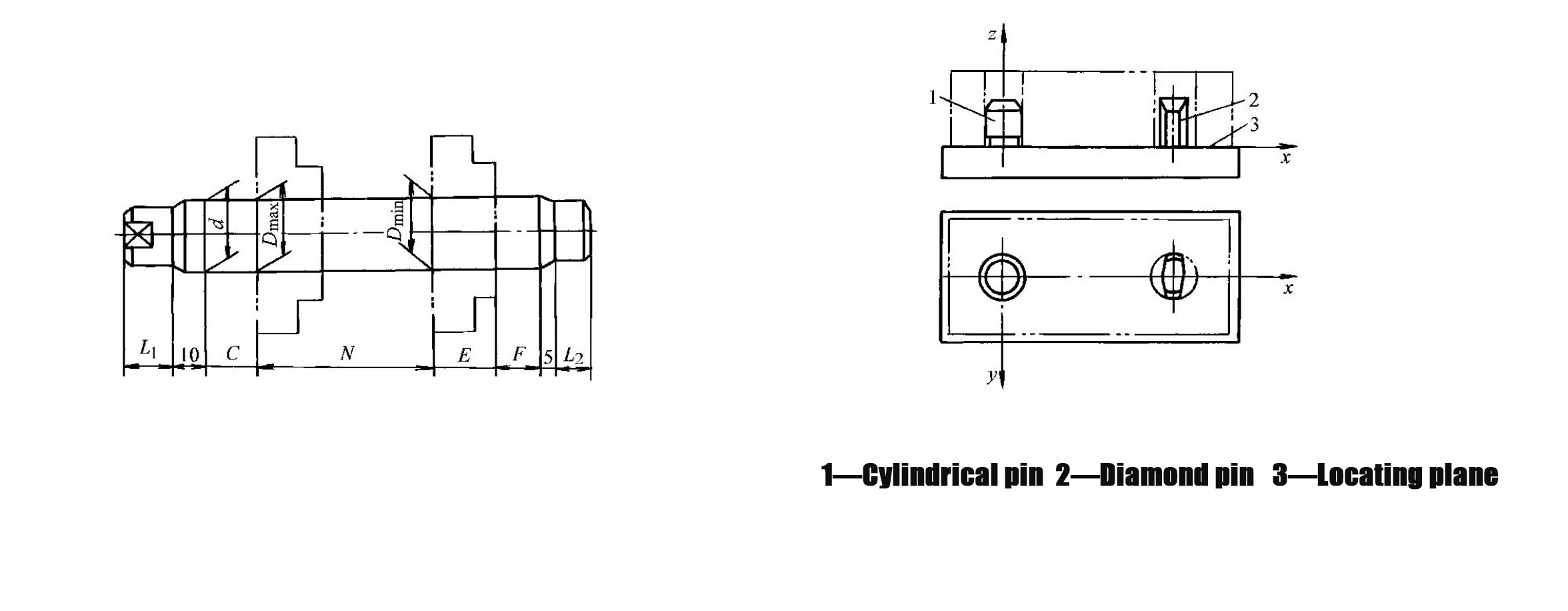

5.4Позиционирование с помощью одной плоскости и двух отверстий

- Схема позиционирования показана на рисунке 1-44, где в качестве опорных точек используются одна большая плоскость заготовки и два отверстия, перпендикулярные этой плоскости.

- Проблема избыточного позиционирования: Когда в приспособлении используется одна плоская опора (ограничивающая три степени свободы) и два цилиндрических штифта (каждый ограничивает две степени свободы), возникает избыточное позиционирование в направлении линии, соединяющей два штифта.

- Решение: Во избежание избыточного позиционирования один из штифтов должен быть выполнен в виде штифта с ослабленным креплением, не ограничивающего степень свободы по оси X.

- Эталонный стандарт: Размеры штифта с выемкой можно выбрать, ориентируясь на таблицу 1-5.

6.0Как рассчитать высоту позиционирования V-образного блока и зазор между штифтом и поверхностью.

6.1Расчет высоты позиционирования V-образного блока T

- Формула: T=H+(d−N/2)/tan(α/2)

- Определения символов:

- H: Высота V-образного блока

- d: Расчетный диаметр оправки V-образного блока

- N: Ширина проема V-образного блока

- α: Угол между двумя рабочими поверхностями V-образного блока.

- Назначение: Данная формула используется для определения вертикальной высоты позиционирования оси заготовки относительно опорной поверхности зажимного приспособления при использовании V-образного блока для позиционирования на цилиндрических поверхностях.

6.2Расчет минимального зазора Xmin между снятым штифтом и отверстием

- Формула: Xmin=(TLD+TLd)×(D/2)/L

- Определения символов:

- TLD: Допуск на межосевое расстояние между двумя установочными отверстиями.

- TLd: Допуск на межосевое расстояние между двумя установочными штифтами.

- D: Диаметр отверстия, сопрягаемого с выемчатым штифтом.

- L: Расстояние между центрами двух установочных отверстий (или установочных штифтов).

- Назначение: Данный расчет гарантирует, что снятый штифт не вызовет чрезмерного позиционирования, при этом обеспечивая соответствие требованиям к точности позиционирования.

ПримечаниеКонструктивные размеры штифтов с разгрузкой (таблица 1-5, единица измерения: мм):

| Диаметр штифта Д (мм) | Параметр б (мм) | Параметр Б (мм) |

| 3–6 | 2 | D−0.5 |

| >6–8 | 3 | Д−1 |

| >8–20 | 4 | Д−2 |

| >20–25 | 5 | Д−3 |

| >25–32 | 6 | Д−4 |

| >32–40 | 7 | Д−5 |

| >40–50 | 8 | Д−5 |

Эти рекомендуемые размеры обычно используются при проектировании приспособлений для обеспечения баланса между точностью позиционирования и надежностью сборки.

7.0Как обеспечить надежное зажимание заготовки

7.1Основные требования к зажимным устройствам

- В процессе зажима нельзя изменять правильное положение заготовки после ее позиционирования.

- Сила зажима должна быть соответствующей: она должна обеспечивать стабильное позиционирование и минимальную вибрацию во время обработки, избегая при этом чрезмерной деформации заготовки из-за зажима.

- Эксплуатация должна быть удобной, экономить трудозатраты и быть безопасной.

- Уровень автоматизации и конструктивная сложность зажимного устройства должны соответствовать объему производства и размеру партии обрабатываемой детали.

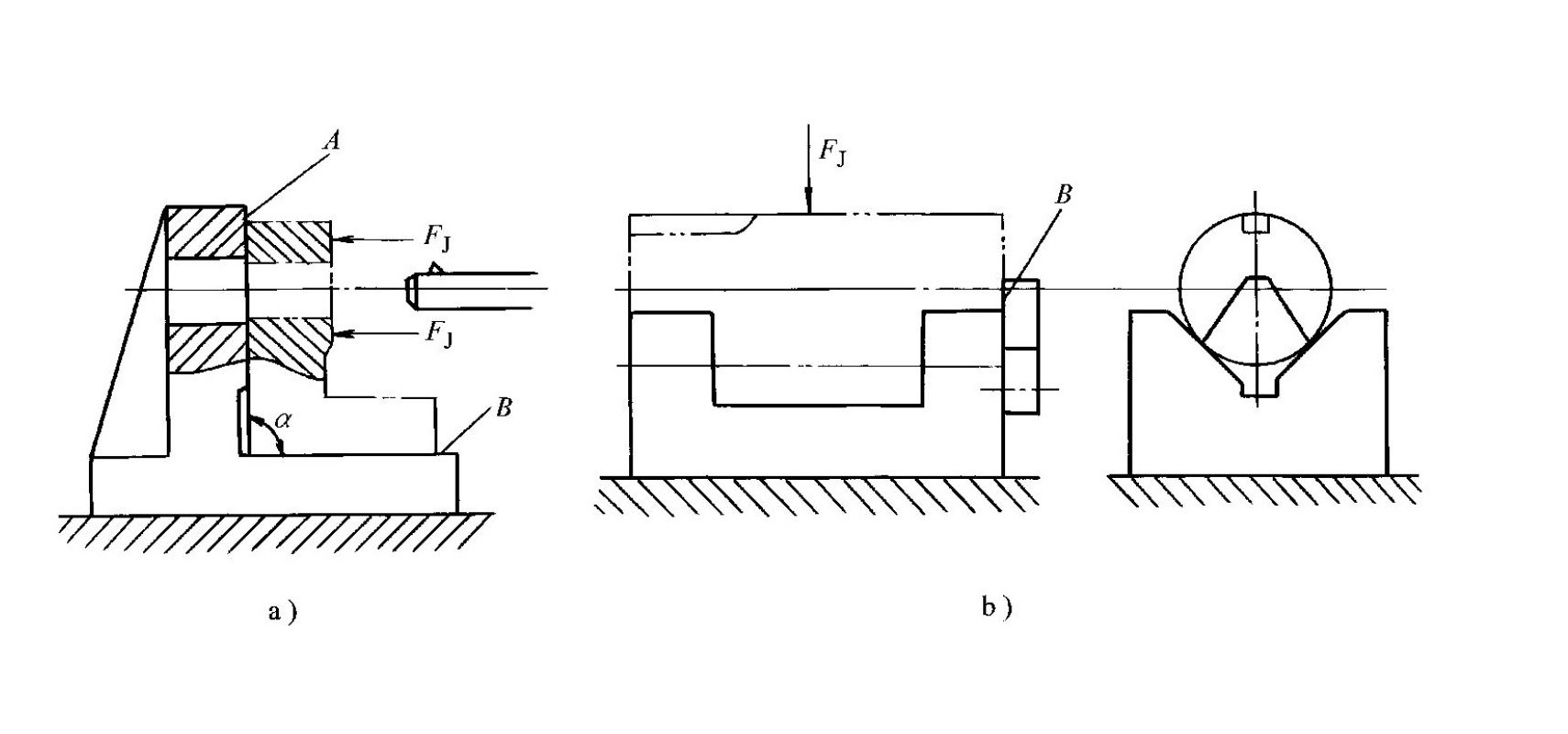

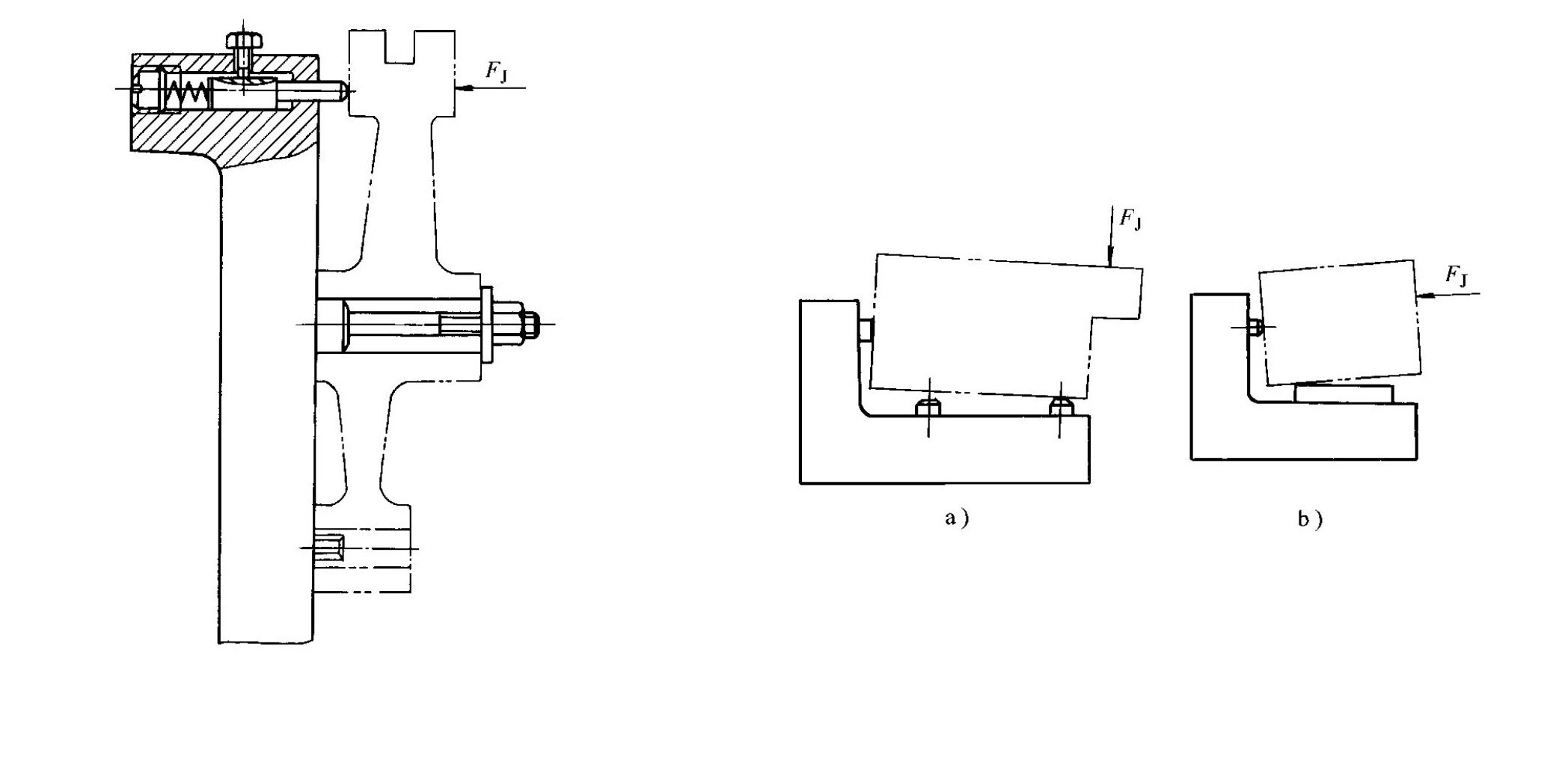

7.2Как выбрать направление и точку приложения зажимной силы

- Усилие зажима должно быть направлено к основной опорной поверхности (Рисунок 1-45).

- Практический пример: Если требуется перпендикулярность между обработанным отверстием и левой торцевой поверхностью, усилие зажима FJ должно действовать в направлении опорной поверхности A; если же оно действует в направлении поверхности B, угловые ошибки между левой торцевой поверхностью и нижней поверхностью могут нарушить позиционирование и повлиять на перпендикулярность между отверстием и левой торцевой поверхностью.

- Направление силы зажима должно способствовать минимизации требуемой силы зажима (Рисунок 1-46).

- Практический пример: Когда усилие зажима FJ действует в том же направлении, что и сила резания F и вес заготовки W, требуемое усилие зажима минимизируется.

- Точку приложения зажимного усилия следует выбирать в местах и направлениях с большей жесткостью заготовки (рис. 1-47).

- Практические примеры:

- Для тонкостенных втулок при токарной обработке или формовке на токарном станке. прядильная машинаОсевая жесткость больше радиальной; радиальное зажимание вызывает большую деформацию, поэтому приложение зажимной силы в осевом направлении уменьшает деформацию.

- При зажиме тонкостенных коробчатых деталей усилие должно действовать на жесткие фланцы; если фланца нет, одноточечный зажим можно заменить трехточечным зажимом (рис. 1-47с) для уменьшения деформации при зажиме.

- Точка приложения силы зажима должна располагаться как можно ближе к обрабатываемой поверхности (рис. 1-48).

- Практический пример: При фрезеровании пазов на вилке переключения передач основное усилие зажима прикладывается на значительном расстоянии от обрабатываемой поверхности; в этом случае следует добавить вспомогательные опоры вблизи зоны обработки и увеличить усилие зажима FJ для повышения жесткости установки и снижения вибрации при обработке.

- Линия действия силы зажима должна находиться в пределах диапазона опорных элементов (рис. 1-49).

- Предупреждение: Если линия действия выходит за пределы зоны поддержки, позиционирование заготовки будет нарушено во время зажима; это неправильная и недопустимая операция.

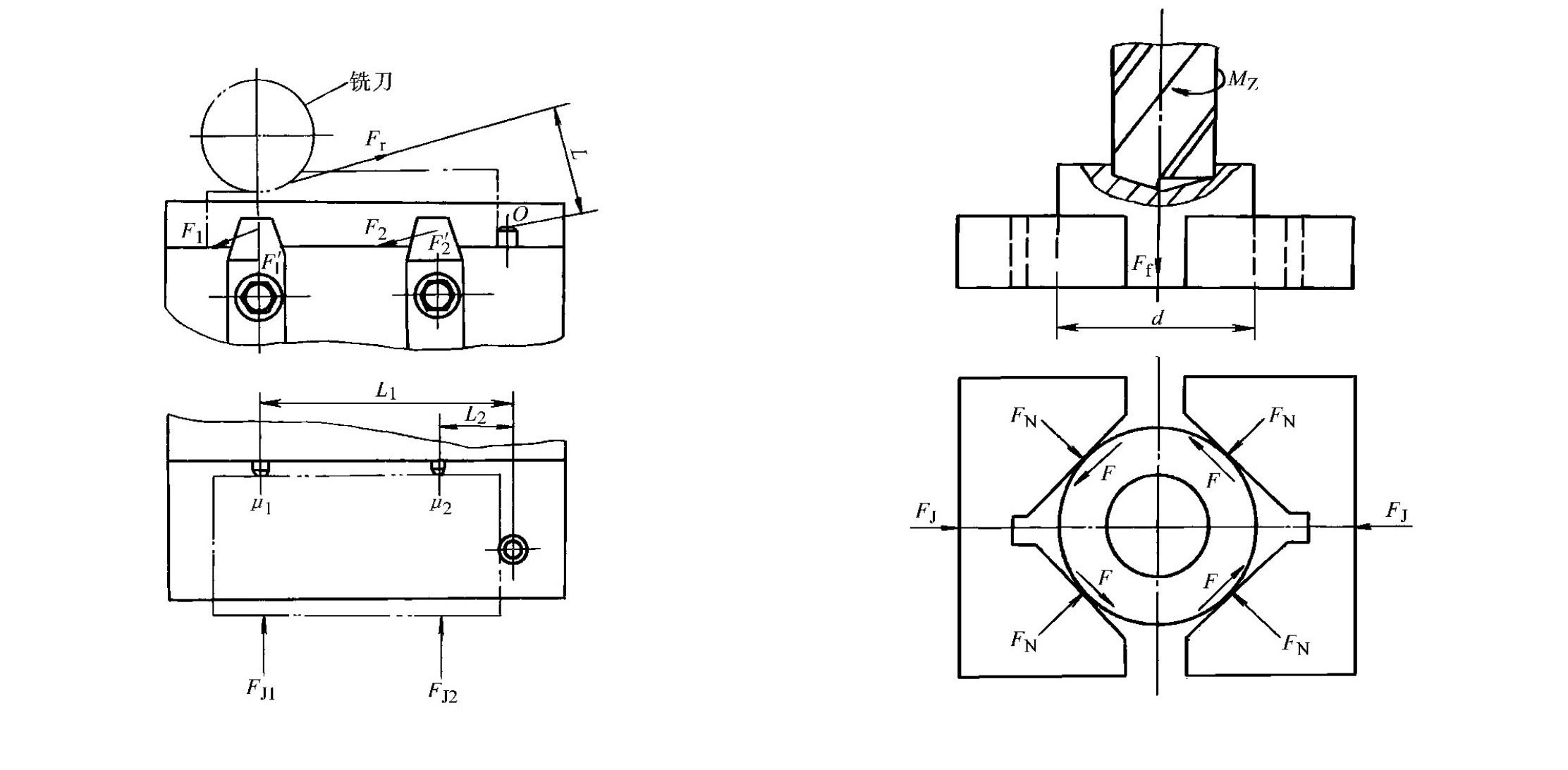

7.3Методы оценки силы зажима

Величина силы зажима напрямую влияет на надежность установки, деформацию зажима, точность позиционирования и качество обработки. Наиболее распространенные методы оценки следующие:

- Метод аналогии

- Сила зажима оценивается на основе условий эксплуатации аналогичных приспособлений.

- Этот метод широко используется в производственной практике.

- Метод статического равновесия

- Приспособление и заготовка рассматриваются как жесткая система.

- Выявлены наиболее неблагоприятные мгновенные условия в процессе обработки, и на основе статического равновесия рассчитана теоретическая сила зажима.

- Полученный результат затем умножается на коэффициент запаса прочности K (2,5–3 для черновой обработки, 1,5–2 для чистовой обработки), чтобы получить фактическую силу зажима.

- Типичные примеры вычислений:

- Пример фрезерования (рис. 1-50): Когда сила резания Fr достигает своего максимума, а расстояние L от Fr до упорного штифта O является наибольшим, заготовка стремится вращаться вокруг точки O; согласно статическому равновесию, предполагая FJ1 = FJ2 = FJ и μ1 = μ2 = μ, формула силы зажима FJ = Fr × L / [μ × (L1 + L2)]; фактическая сила зажима F = K × Fr × L / [μ × (L1 + L2)] (единица измерения: Н); где Fr — максимальная сила резания (Н), μ — коэффициент трения между заготовкой и фиксирующими элементами, L1 — расстояние от направления силы резания до упорного штифта (мм), и L2 — расстояние от двух опорных штифтов до упорного штифта (мм).

- Пример сверления (рис. 1-51): Сила зажима должна преодолевать вращение заготовки, вызванное моментом резания Mz, и перемещение заготовки, вызванное сопротивлением подаче Ff; согласно принципу равновесия сил, фактическая формула силы зажима имеет вид FJ = K × (Mz/(d/2) + Ff) / [2μ/sin(α/2)] (единица измерения: Н); где Mz — момент резания (Н·мм), d — диаметр заготовки (мм), Ff — сопротивление подаче (Н), α — угол между двумя рабочими поверхностями V-образного блока (°), и μ — коэффициент трения между V-образным блоком и заготовкой.

7.4Типичные зажимные механизмы

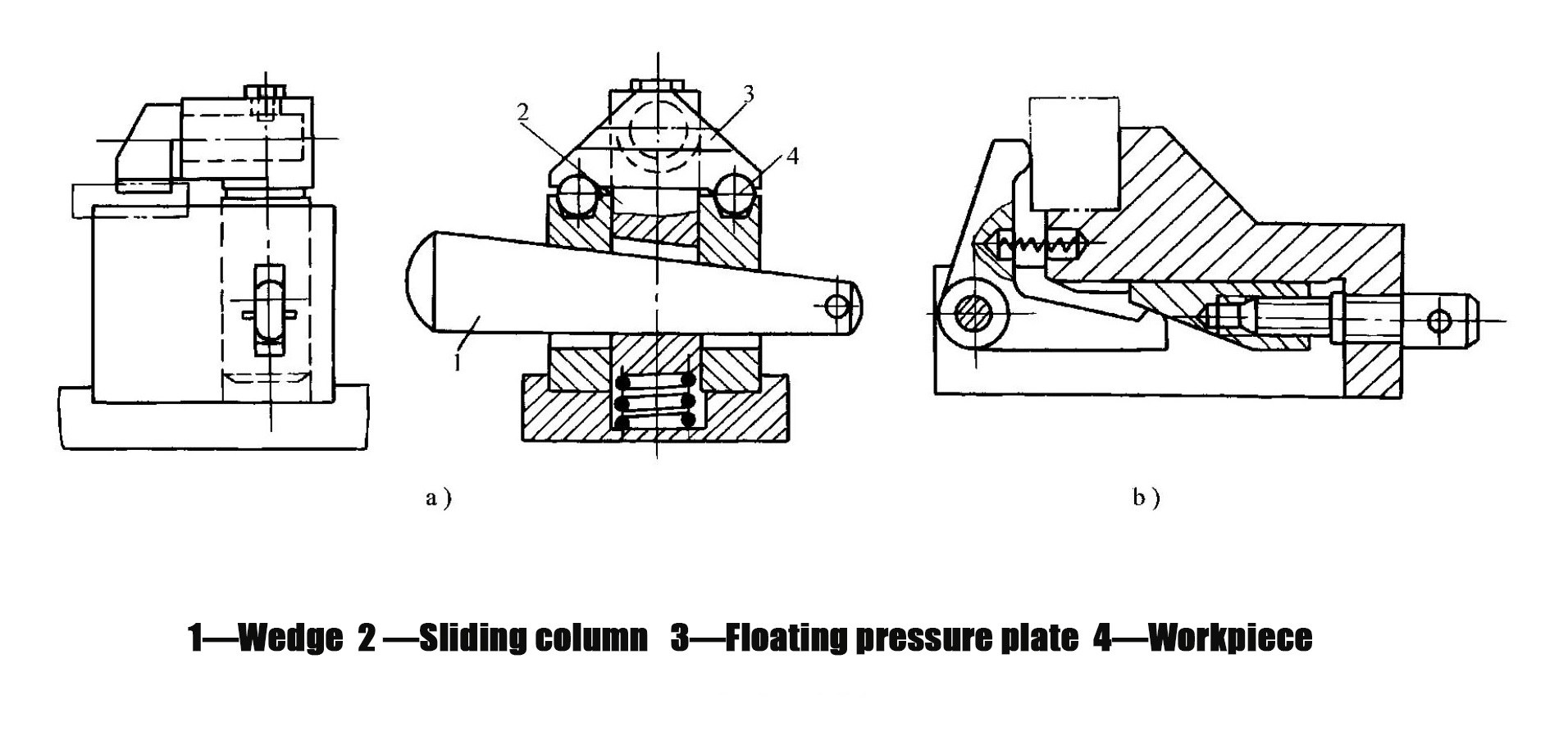

- клиновидный зажимной механизм

- Зажимной механизм, использующий клин в качестве элемента, передающего усилие или зажимающего механизм (Рисунок 1-52).

- Практическое применение:

- На рисунке 1-52а приводной клин 1, направленный вниз, заставляет скользящую колонну 2 перемещаться вниз, а плавающая прижимная пластина 3 одновременно зажимает две заготовки 4; после обработки удар по меньшему концу клина 1 освобождает заготовки.

- В практических применениях клиновые механизмы часто комбинируются с другими механизмами; на рисунке 1-52б показано сочетание клина и винтового зажимного механизма, где вращение винта приводит клин в движение и заставляет шарнирную прижимную пластину зажимать заготовку.

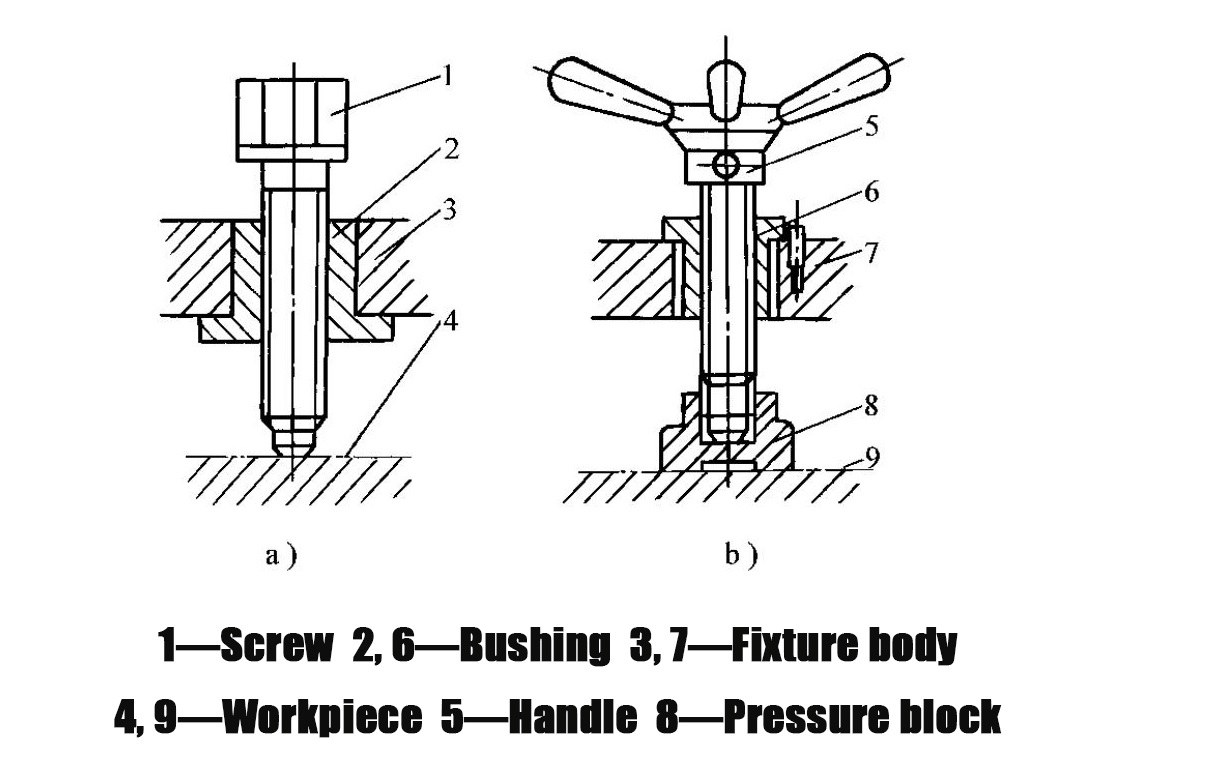

- Винтовой зажимной механизм

- Зажимной механизм, состоящий из винтов, гаек, шайб и прижимных пластин.

- Особенности: Простая конструкция, легкость изготовления, хорошие самоблокирующиеся свойства и большое усилие зажима, что делает его наиболее распространенным зажимным механизмом в приспособлениях.

- Практическое применение:

- На рисунке 1-53 показан одновинтовой зажимной механизм; на рисунке 1-53а винт непосредственно прижимает заготовку, что может повредить заготовку и вызвать ее вращение; на рисунке 1-53б этот недостаток устранен за счет добавления прижимного блока под головкой винта.

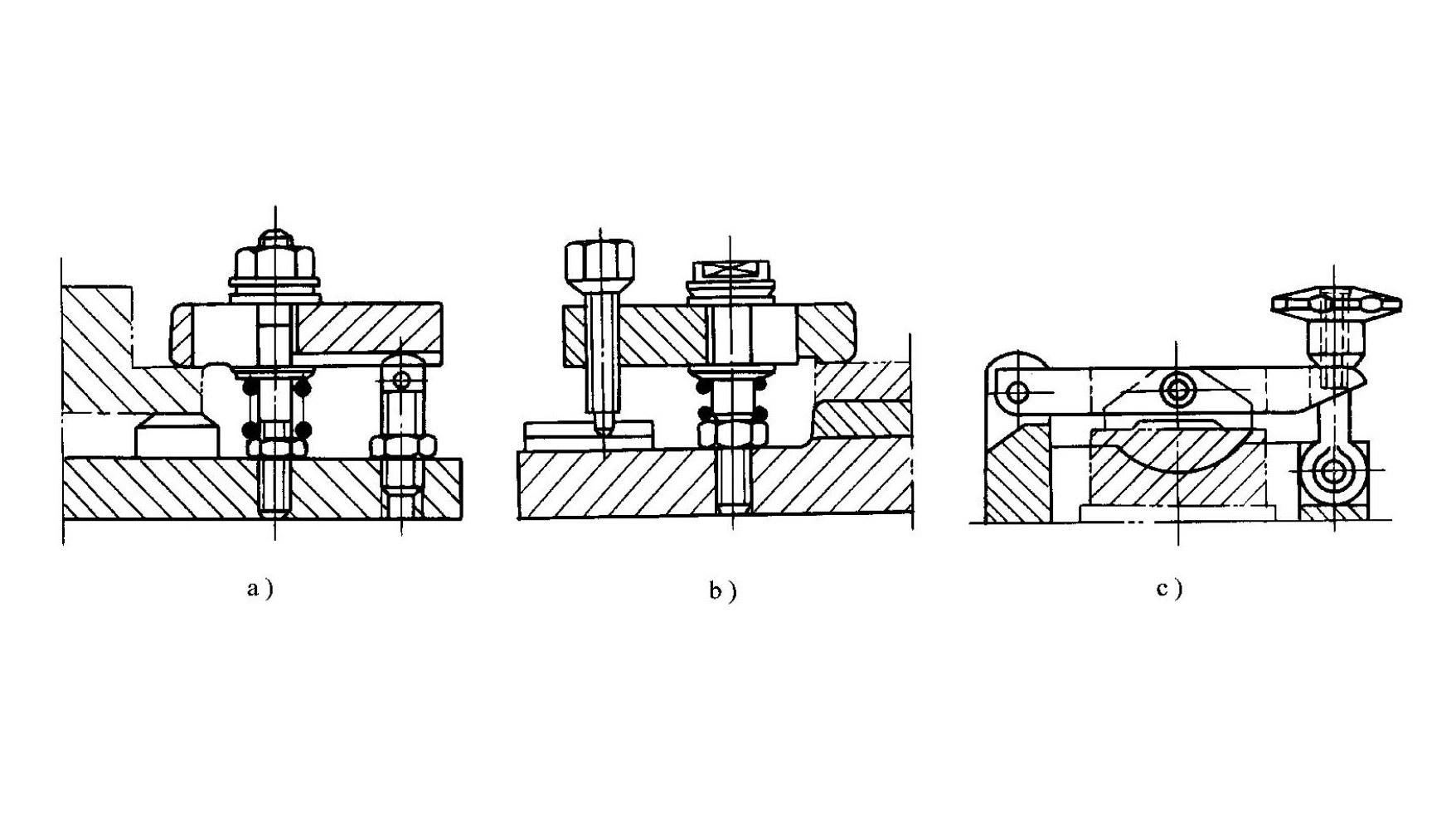

- На рисунке 1-54 показан типичный винтовой зажимной механизм с прижимной пластиной; на рисунках 1-54a и 1-54b изображены подвижные типы прижимных пластин, использующие принцип рычага для зажима; из-за различного относительного положения точки зажима, точки опоры и точки приложения силы, передаточное отношение рычага и сила зажима изменяются, при этом на рисунке 1-54c показано максимальное усиление силы.

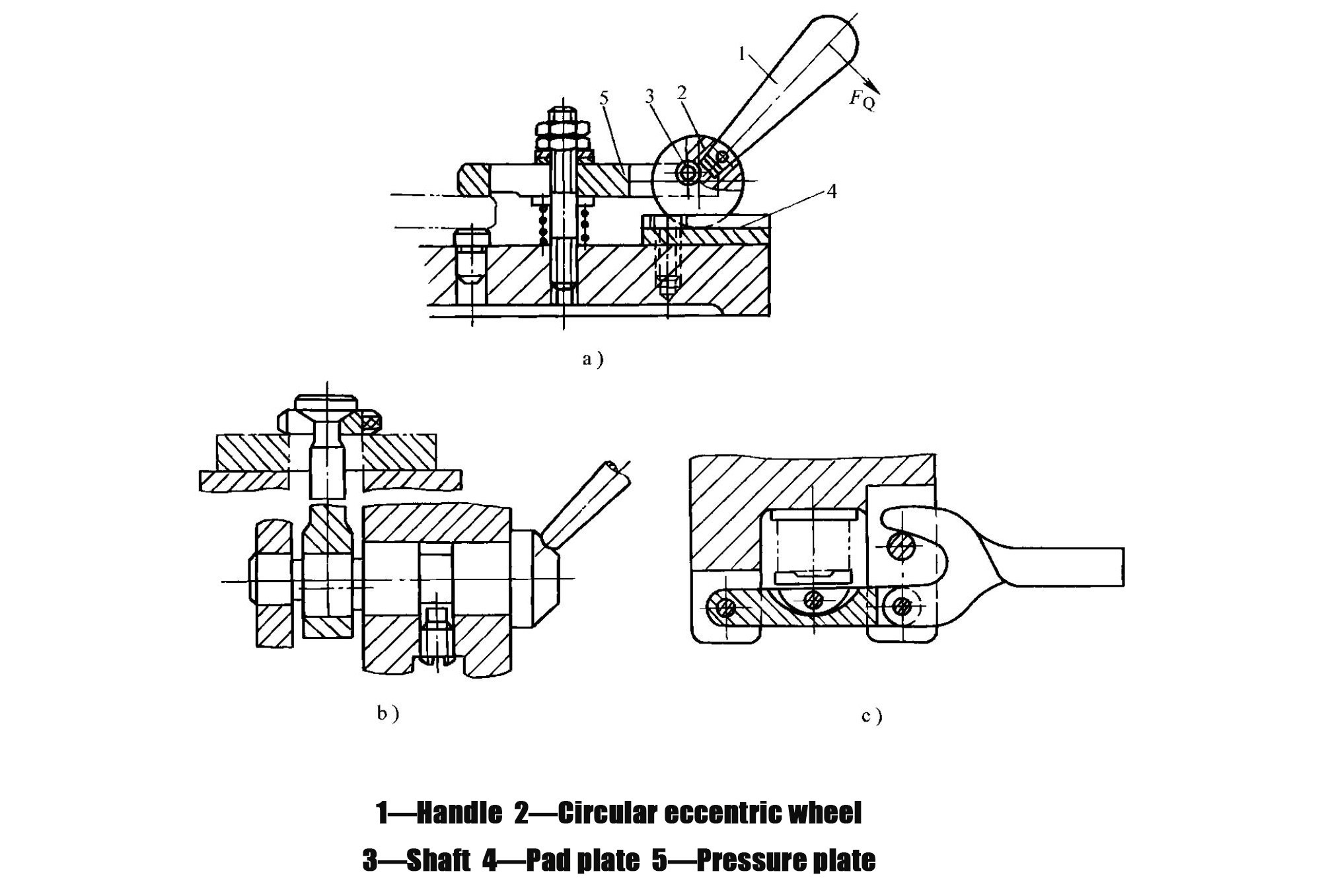

- Эксцентриковый зажимной механизм

- Механизм, который зажимает заготовку напрямую или косвенно с помощью эксцентрикового элемента (Рисунок 1-55).

- Практическое применение:

- На рисунке 1-55а, нажатие рукоятки 1 приводит к вращению эксцентрикового кулачка 2 вокруг вала 3, прижимая его цилиндрическую поверхность к опорной пластине 4; сила реакции поднимает вал 3 и приводит в движение прижимную пластину 5 для зажима заготовки.

- На рисунках 1-55b и 1-55c показаны механизмы, использующие эксцентриковый вал и эксцентриковую вилку соответственно.

- Эксплуатационные характеристики: Простота в эксплуатации и обеспечивает быстрое сжатие, но при этом имеет относительно небольшое усилие и ход зажима.

- Область применения: Подходит для операций с низкими силами резания, таких как штамповка небольших деталей из листового металла, а также для быстрого позиционирования и зажима перед сверлением.

7.5Каковы характеристики распространенных пневматических и гидравлических приводных систем?

Ручное зажимание основано на приложении силы человеком посредством механизмов передачи усилия для фиксации заготовки. В современных высокоэффективных зажимных приспособлениях широко используется механизированное зажимание. К системам привода относятся пневматические, гидравлические, электрические, электромагнитные и вакуумные приводы, среди которых наиболее распространены пневматические и гидравлические системы передачи.

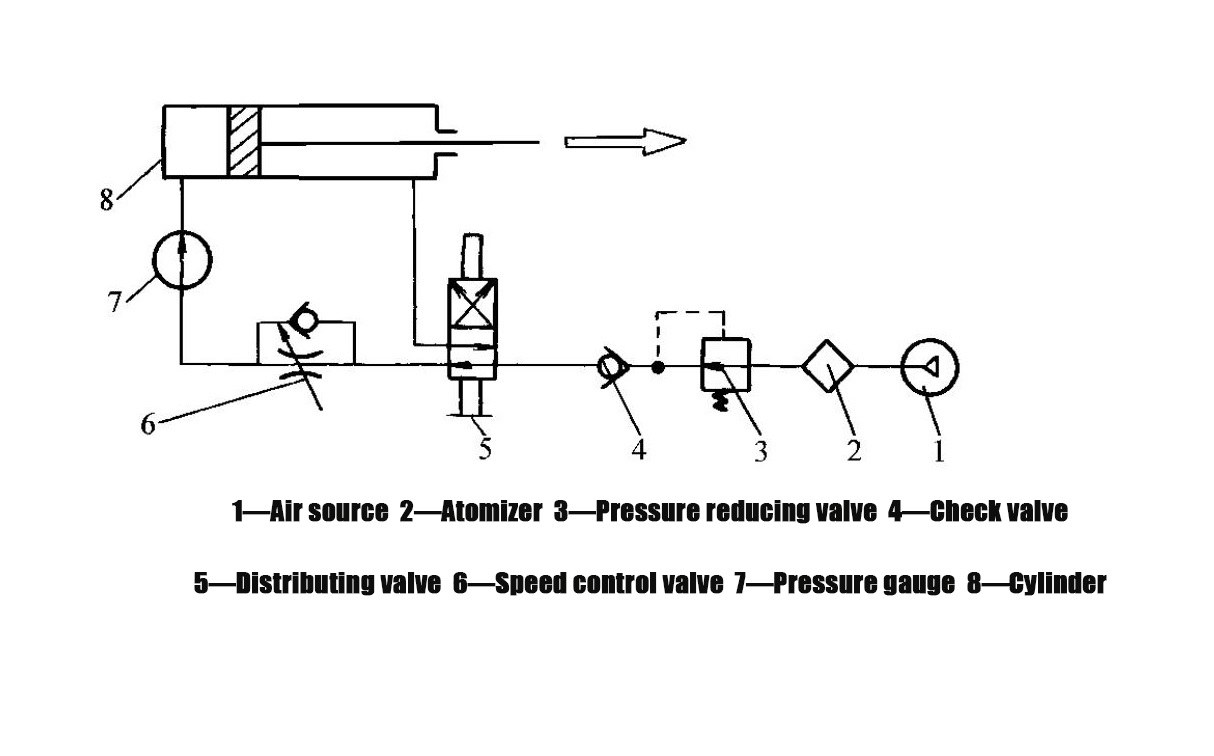

- Пневматические трансмиссионные системы

- Принцип работы: в качестве источника энергии используется сжатый воздух.

- Эксплуатационные характеристики: быстрое срабатывание, регулируемое давление, низкий уровень загрязнения и простота обслуживания оборудования; однако они обладают относительно низкой жесткостью зажима и, как правило, требуют больших габаритов конструкции.

- Типичная структура системы (рис. 1-56): Сжатый воздух, подаваемый источником воздуха 1, проходит через лубрикатор 2 (где он смешивается с распыленным смазочным маслом для смазки цилиндра), редукционный клапан 3 (который снижает давление до рабочего уровня) и обратный клапан 4 (который предотвращает ослабление зажимного механизма в случае прекращения подачи воздуха или внезапного падения давления); затем подача и отвод воздуха регулируются распределительным клапаном 5, а скорость перемещения поршня регулируется клапаном регулирования потока 6; давление отображается манометром 7; цилиндр 8 приводит в движение поршень, который, в свою очередь, приводит в действие зажимной механизм для зажима заготовки.

- Наиболее часто используемые пневматические цилиндры:

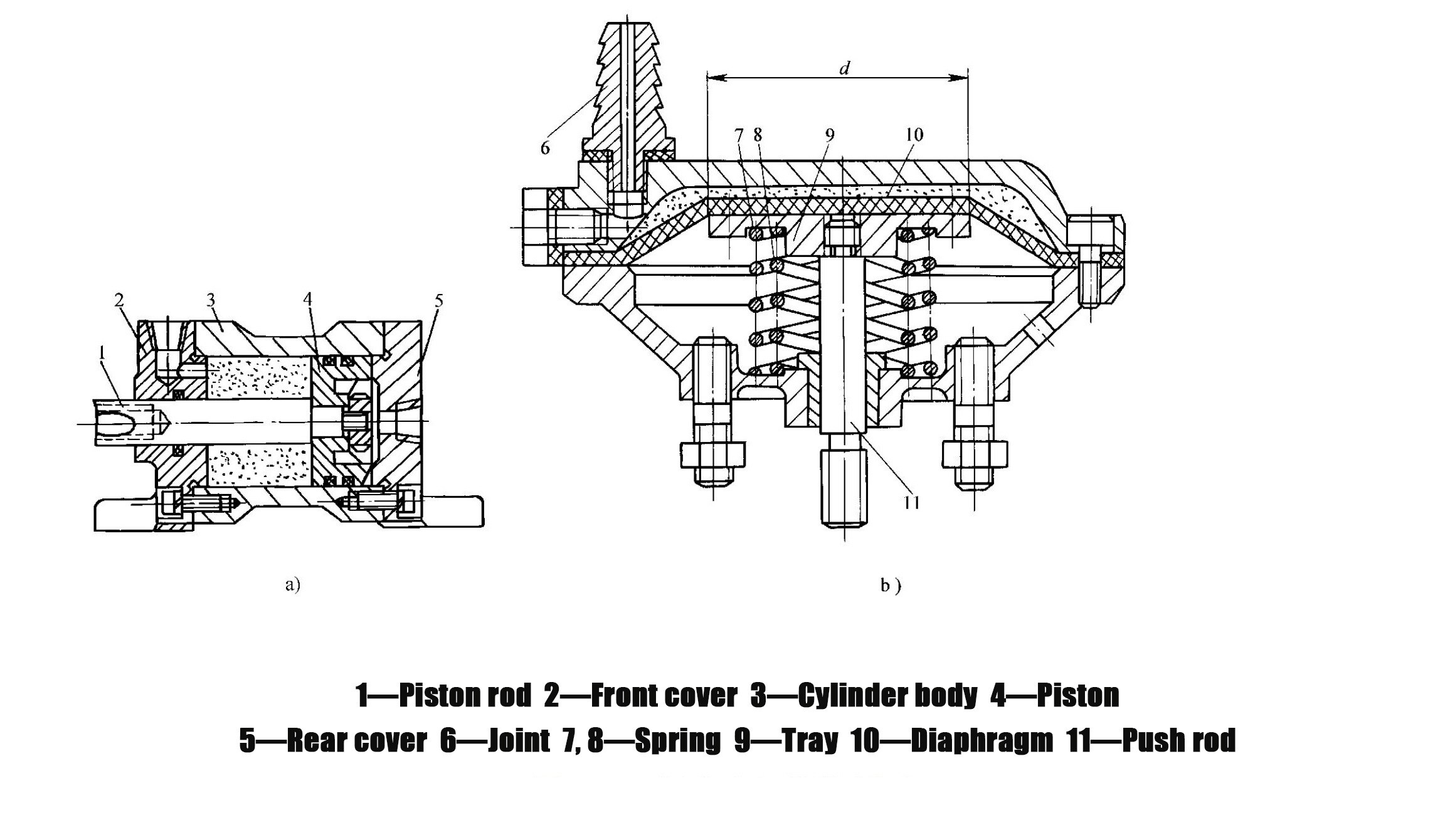

- Piston-type cylinders (Figure 1-57a): Provide a long working stroke, and the output force is not affected by stroke length

- Цилиндры диафрагменного типа (рис. 1-57б): отличаются хорошими герметизирующими свойствами, компактной и простой конструкцией, меньшим количеством фрикционных компонентов и длительным сроком службы; однако они имеют короткий рабочий ход, а выходное усилие изменяется в зависимости от длины хода.

- Область применения: Широко используется в автоматизированных линиях штамповки и для быстрого зажима на обрабатывающих центрах.

- Гидравлические трансмиссионные системы

- Принцип работы: в качестве рабочей среды используется масло под давлением, а принцип действия аналогичен пневматическим системам.

- Характеристики по сравнению с пневматическими системами: обеспечивают большее усилие зажима, более высокую жесткость зажима, более надежное зажимание, меньший размер цилиндра и более низкий уровень шума; основными недостатками являются склонность к утечке масла и высокая точность изготовления, необходимая для гидравлических компонентов.

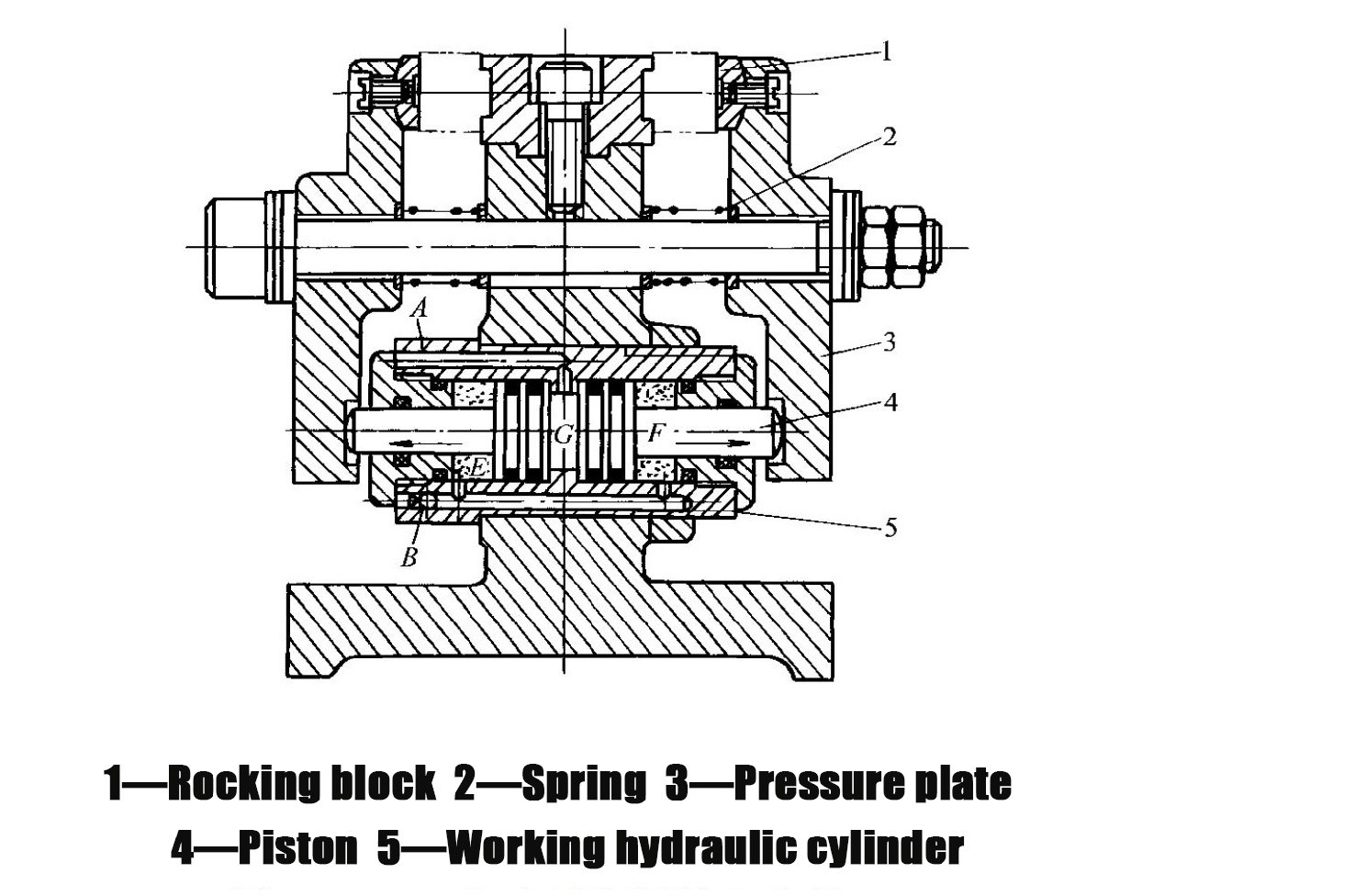

- Пример практического применения (рис. 1-58): Двунаправленное гидравлическое зажимное приспособление для фрезерного станка; когда масло под давлением поступает в камеру G рабочего гидравлического цилиндра 5 через трубопровод A, два поршня 4 одновременно выдвигаются наружу, приводя в движение прижимные пластины 3 для зажима заготовки; когда масло под давлением поступает в камеры E и F на обоих концах гидравлического цилиндра 5 через трубопровод B, поршни 4 отталкиваются назад; затем пружины 2 заставляют прижимные пластины с обеих сторон вернуться в исходное положение, освобождая заготовку.

- Область применения: Особенно подходит для операций механической обработки, требующих высокой силы зажима, высокой жесткости и стабильной точности позиционирования.

8.0Как выбрать подходящую оснастку для станка в зависимости от производственных требований

| Производственный сценарий | Рекомендуемый тип светильника | Причина выбора |

| Производство единичных экземпляров и мелкосерийное производство | Универсальные светильники, модульные светильники | Снижение затрат, повышение гибкости. |

| Производство мелко- и среднесерийной продукции | Регулируемые светильники | Адаптироваться к обработке множества аналогичных заготовок; найти баланс между эффективностью и стоимостью. |

| Крупносерийное производство (вращающиеся детали на прядильных машинах) | Специальные самоцентрирующиеся приспособления | Оптимизация конструкции, упрощение эксплуатации. |

| Крупносерийное производство (листовой металл на штамповочных прессах) | Специальные штамповочные приспособления | Соответствует требованиям высокообъемного и стабильного производства. |

| Испытательное производство нового продукта | Модульные светильники | Быстрая перенастройка, сокращение цикла испытаний |

| Автоматизированные производственные линии | Передаточные приспособления + пневматические/гидравлические приводные системы | Интегрированная система зажима и транспортировки заготовки. |

| Высокоточная механическая обработка (шлифовка) | Конические оправки | Обеспечьте высокую точность центрирования. |

| Высокоточная механическая обработка (расточка) | Оправки с натягом | Избегайте чрезмерного позиционирования. |

9.0Часто задаваемые вопросы о базовых элементах станочной оснастки

В: Что такое приспособление для станка?

А: Зажимное приспособление для станка — это технологическое оборудование, используемое для установки заготовки при механической обработке. Оно точно позиционирует заготовку, а затем надежно зажимает ее, обеспечивая точность обработки. Его основная функция — достижение точного позиционирования и надежного зажима заготовки.

В: Каковы основные классификации приспособлений для станков?

А: По степени специализации приспособления можно классифицировать как универсальные, специальные, регулируемые, модульные и передаточные; по типу станков они включают приспособления для токарных, фрезерных, сверлильных, расточных станков и других; по источнику питания они могут быть ручными, пневматическими, гидравлическими или электромагнитными.

В: В чём заключается основной принцип позиционирования заготовки?

А: Основной принцип — это принцип шеститочечного позиционирования. Заготовка имеет шесть степеней свободы в пространстве (три поступательных и три вращательных). Используя шесть точек опоры для ограничения этих шести степеней свободы, можно полностью определить положение заготовки.

В: В чем разница между полным позиционированием, неполным позиционированием, избыточным позиционированием и недостаточным позиционированием?

A: Полное позиционирование ограничивает все шесть степеней свободы; неполное позиционирование ограничивает менее шести степеней свободы, но все еще соответствует требованиям обработки, и оба варианта широко используются; недостаточное позиционирование не ограничивает требуемые степени свободы и строго запрещено; избыточное позиционирование ограничивает одну и ту же степень свободы несколько раз и должно оцениваться с точки зрения того, влияет ли оно на точность.

В: Каковы основные требования к зажимным устройствам?

А: Процесс зажима не должен изменять положение заготовки; усилие зажима должно быть соответствующим (стабильным, без вибрации или чрезмерной деформации); работа должна быть удобной, экономичной и безопасной; а уровень автоматизации должен соответствовать объему производства.

В: Какие элементы позиционирования заготовки обычно используются?

A: Для позиционирования в плоскости: опорные штифты, опорные пластины, регулируемые опоры и самоцентрирующиеся опоры; для наружных цилиндрических поверхностей: V-образные блоки, втулки и трехкулачковые самоцентрирующиеся патроны; для позиционирования по отверстиям: установочные штифты, цилиндрические оправки, конические штифты и конические оправки; для позиционирования в одной плоскости – двух отверстий: плоская опора в сочетании с цилиндрическими штифтами и штифтом с углублением.

В: Как следует выбирать подходящее приспособление для станка?

A: Универсальные или модульные приспособления для изготовления отдельных изделий и небольших партий; регулируемые приспособления для малых и средних партий; специальные или передаточные приспособления для крупных партий; модульные приспособления для испытаний новых продуктов; и элементы с высокой точностью центрирования (например, конические оправки) для высокоточной обработки, позволяющие избежать избыточного позиционирования.

В: Как оценивается усилие зажима?

А: Используются два распространенных метода: метод аналогии, который оценивает усилие на основе аналогичных приспособлений и опыта, и метод статического равновесия, который вычисляет теоретическое усилие зажима и умножает его на коэффициент запаса прочности (2,5–3 для черновой обработки, 1,5–2 для чистовой обработки).

Ссылка

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03%3A_Analysis_of_Statically_Indeterminate_Structures/13%3A_Influence_Lines_for_Statically_Indeterminate_Structures/13.02%3A_Static_Equilibrium_Method