- 1.0Введение в штамповку и штамповку листового металла

- 2.0Понимание формуемости и пластичности листового металла

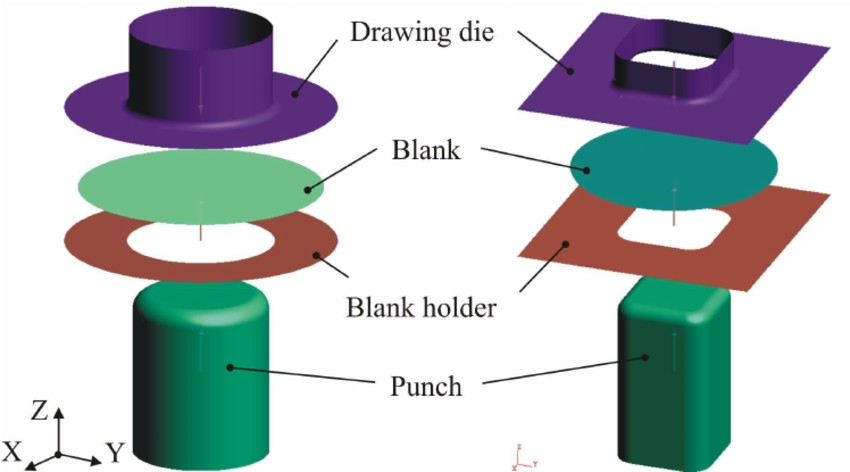

- 3.0Штампы для штамповки листового металла: компоненты и функции

- 4.0Вырубные штампы и операции по вырубке заготовок

- 5.0Формовочные штампы и их основные операции

- 6.0Однопозиционные и многопозиционные штампы

- 7.0Важность смазки штампов при штамповке

- 8.0Анализ круговой сетки (CGA): оптимизация качества штампованных деталей

- 9.0Использование конечно-элементного моделирования (FEM) при проектировании штампов

- 10.0Часто задаваемые вопросы: штамповка и штамповка листового металла

Штамповка листового металла — это высокопроизводительный производственный процесс, в ходе которого металлические листы формуются и разрезаются на точные детали с помощью специализированных штампов и мощных прессов. Этот процесс широко применяется в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и производство бытовой техники, и сочетает в себе формуемость материала и специально разработанную оснастку для эффективного производства сложных компонентов.

1.0Введение в штамповку и штамповку листового металла

Штамповка листового металла – это высокопроизводительный производственный процесс, в котором используются штамповочные прессы и специализированные штампы для формовки и резки листового металла на готовые детали. Пресс создаёт усилие, необходимое для закрытия комплекта штампов, который затем формирует деталь.

Хотя производственная штамповка обычно выполняется с использованием листового металла толщиной от 0,020 до 0,080 дюйма, этот процесс также может применяться для очень тонкой фольги (0,001 дюйма) и толстых пластин толщиной около 1,000 дюйма.

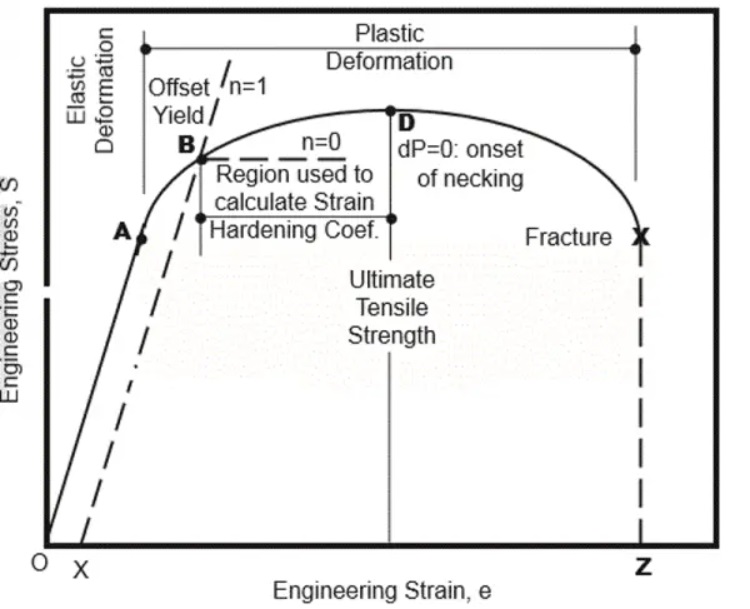

2.0Понимание формуемости и пластичности листового металла

Формуемость — это основная характеристика, определяющая качество штамповки листового металла. Она относится к способности материала изгибаться, растягиваться или вытягиваться в желаемую форму. Эти качества относятся к металлургическому термину. пластичность, то есть способность материала деформироваться и удлиняться без разрушения. Геометрия и сложность детали напрямую влияют на степень деформации материала.

Помимо свойств материала на формуемость влияют и другие факторы, такие как:

- Конструкция штампа

- Тип и возможности пресса

- Скорость хода пресса

- Методы смазки

- Механизмы подачи листового металла

- Системы мониторинга и управления

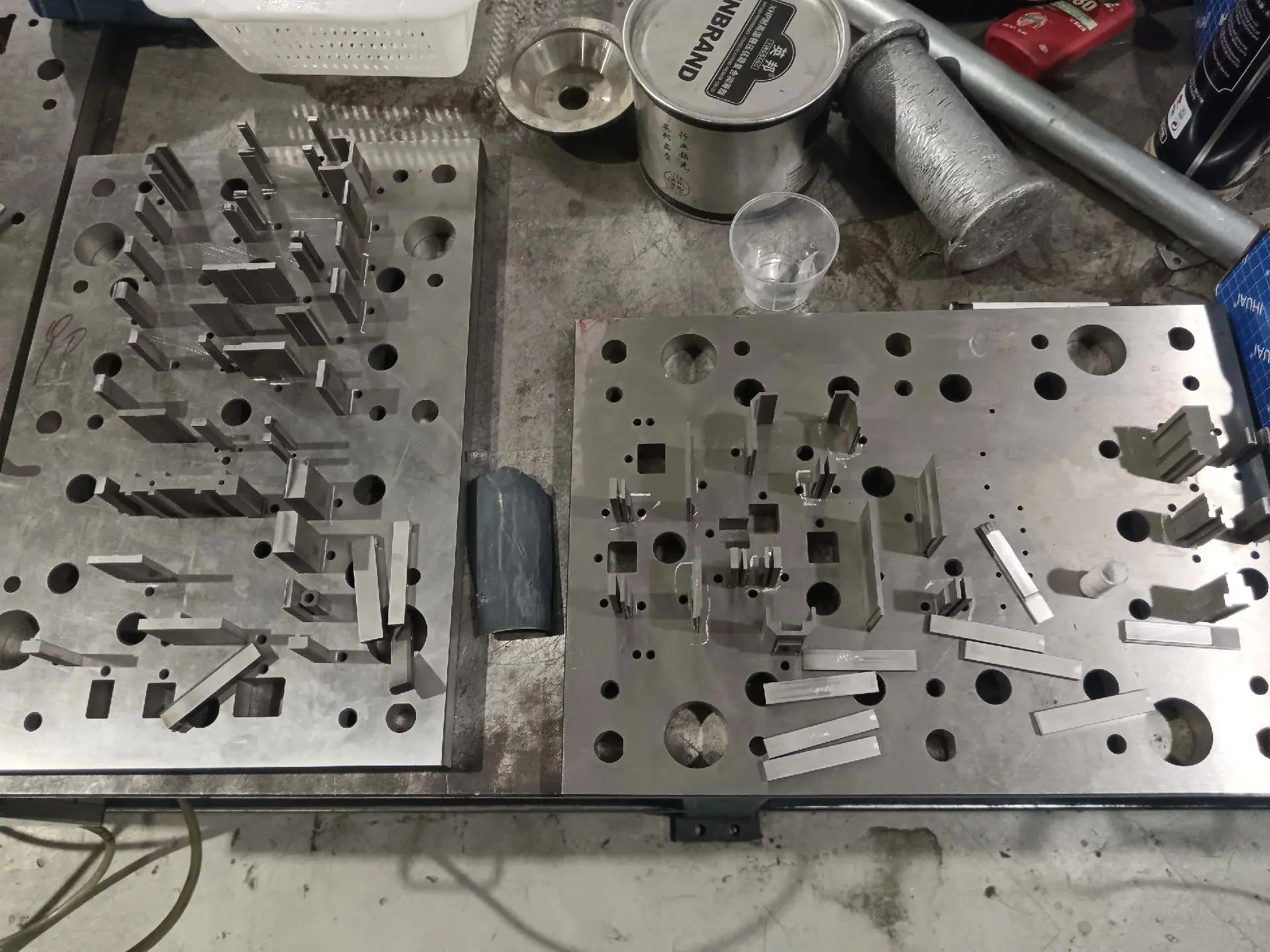

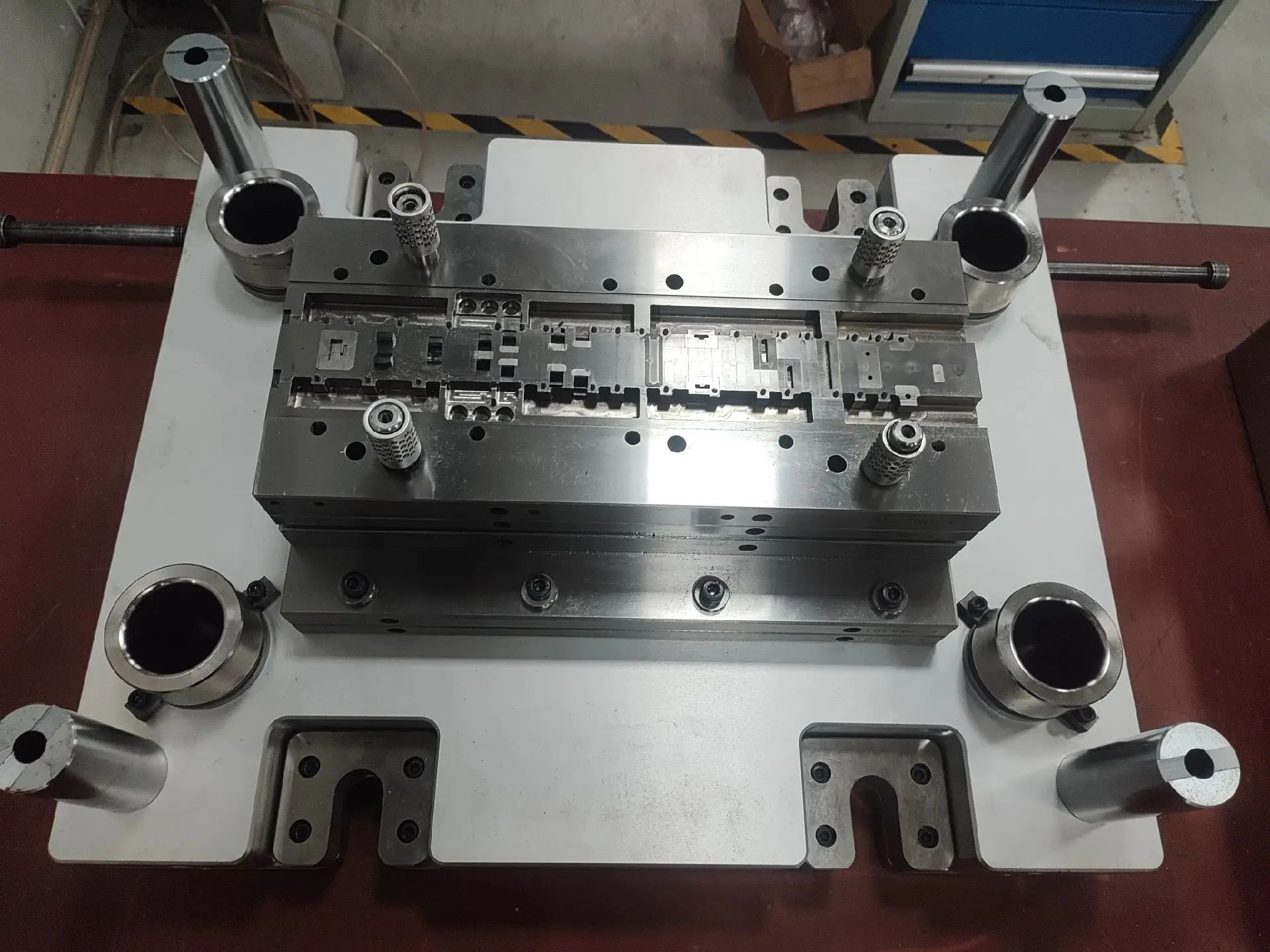

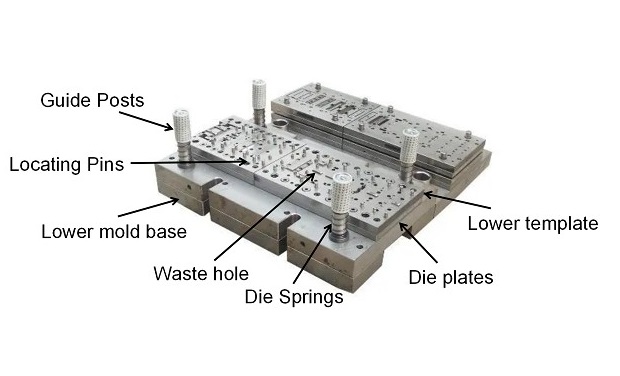

3.0Штампы для штамповки листового металла: компоненты и функции

Штампы тщательно спроектированы для обеспечения стабильных и точных результатов при каждом ходе пресса.

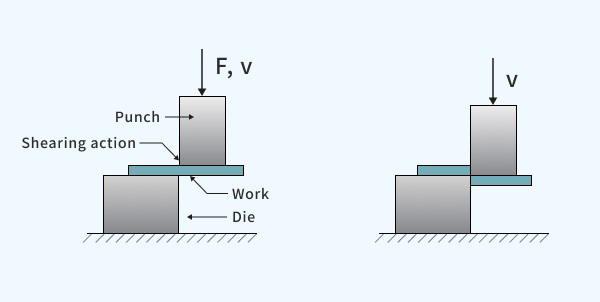

4.0Вырубные штампы и операции по вырубке заготовок

Вырубные штампы используются для резки листового металла на заготовки нужной формы. Они выполняют ряд специальных операций, таких как:

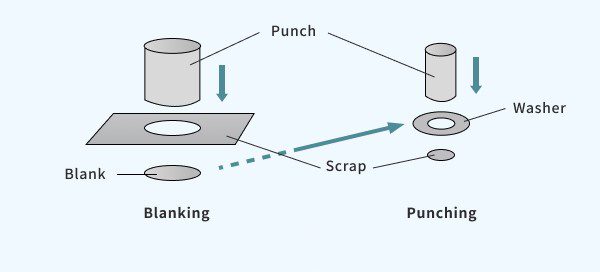

- Бланкирование: Вырезание всего внешнего профиля детали из листа

- Штамповка: Удаление заусенцев для формирования отверстий или щелей

- Обрезка: Резка излишков металла с формованных деталей

В этих операциях правильный зазор между пуансоном (втулкой) и матрицей (гнездом) имеет решающее значение. Этот зазор зависит от толщины и твёрдости материала. Как правило, для более толстого или твёрдого материала требуются более широкие зазоры. Более мягкие металлы обеспечивают более глубокое проникновение пуансона.

5.0Формовочные штампы и их основные операции

Формовка — это придание металлу формы, основанной на контурах штампа, а не путём резки. К распространённым операциям формовки относятся:

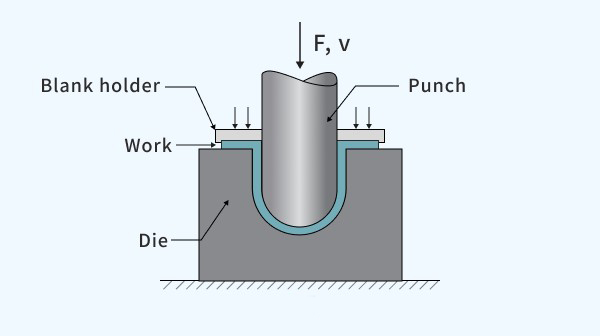

- Рисунок: Вставка заготовки в полость штампа для создания глубоких форм. Для этого требуется держатель для пустых мест для контроля течения металла и предотвращения образования складок и трещин.

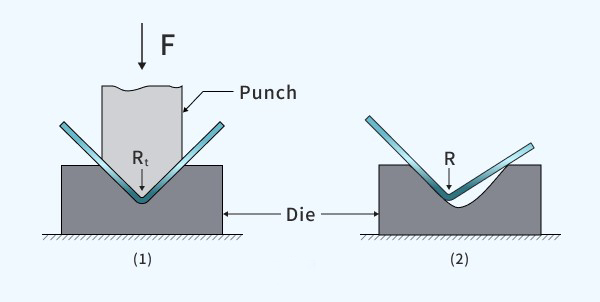

- Изгиб: Создание определенных углов или изгибов для придания жесткости и формы

- Отбортовка: Формирование небольших угловых расширений от краев для дополнительной прочности или крепления

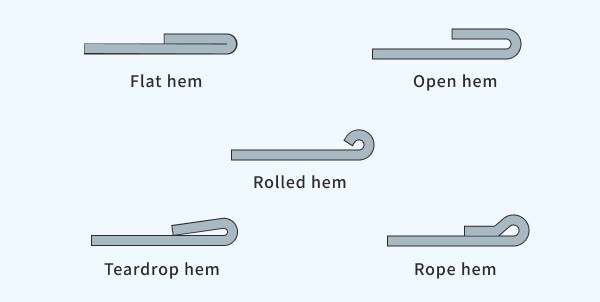

- Хемминг: Загибание фланца на себя для создания гладкого края для сопрягаемых деталей.

Каждая операция формовки влияет на общую геометрию, прочность и функциональность конечной детали.

6.0Однопозиционные и многопозиционные штампы

Операции штамповки могут выполняться с использованием различных типов штампов:

- Однопозиционные штампы:

- Составные штампы: Выполнять несколько операций резки, таких как вырубка и пробивка, одновременно

- Комбинированные штампы: Объедините резку и формовку в одном штампе

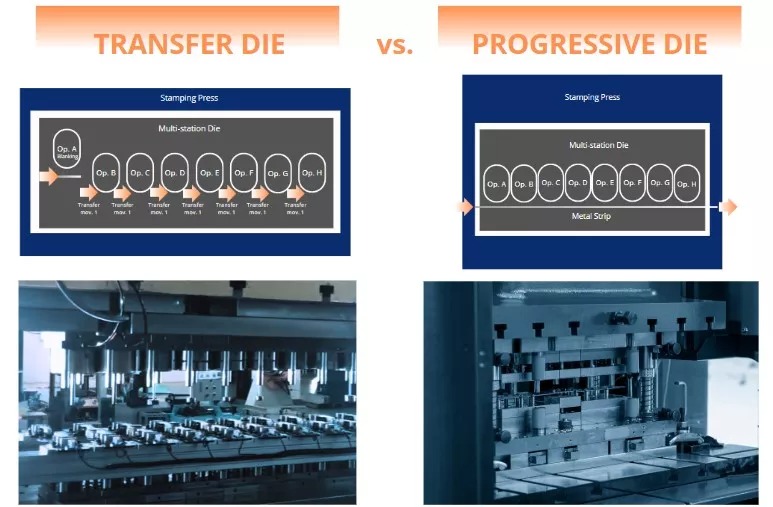

Многопозиционные штампы:

- Прогрессивные штампы: использование рулонного материала, при этом каждая станция выполняет отдельный этап штамповки. Детали остаются соединенными посредством несущей ленты до полного формирования и разделения.

- Переводные штампы: Используйте предварительно вырезанные заготовки, которые механически переносятся с одной станции на другую в пределах одного комплекта штампов.

- Тандемные прессовые линии: Крупномасштабные операции, где каждый пресс в серии выполняет определенную задачу (например, рисование или обрезка)

Различные конфигурации штампов позволяют изготавливать сложные детали с эффективностью и высокой производительностью.

7.0Важность смазки штампов при штамповке

В процессе штамповки контакт инструмента с металлической заготовкой под высоким давлением создаёт значительное трение. Смазка снижает это трение, увеличивая срок службы инструмента, снижая требуемое усилие и улучшая качество обработки поверхности.

К распространенным типам смазочных материалов относятся:

- Легкие минеральные масла

- Высоковязкие волочильные составы

- Смазки на масляной основе, водорастворимые или синтетические

Их можно применять: - Ручная кисть или валик

- Капельные системы

- Ролики автоматизированных машин

- Нанесение методом распыления или заливания

Выбор правильного метода смазки и жидкости имеет решающее значение для успешного и стабильного процесса формовки.

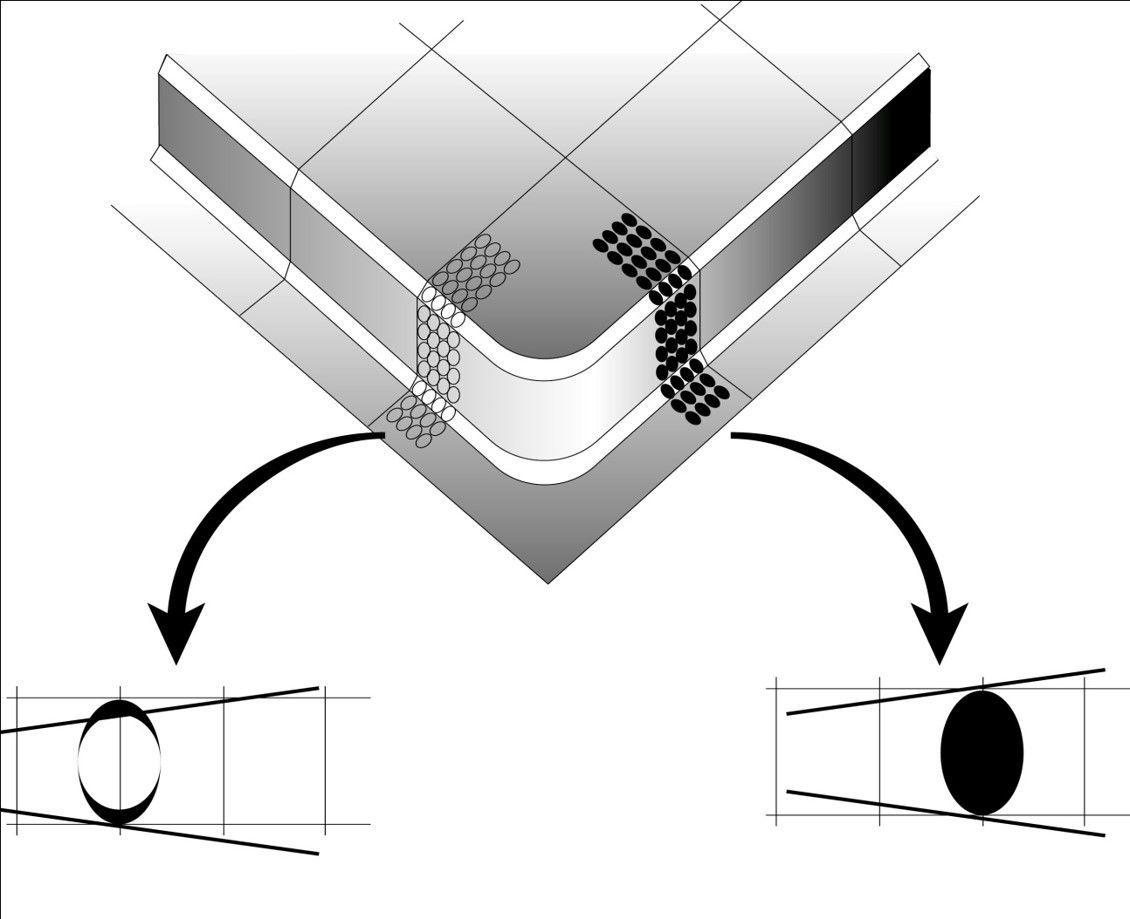

8.0Анализ круговой сетки (CGA): оптимизация качества штампованных деталей

Анализируя искаженную сетку, производители штампов могут определить, где требуется модификация штампа. Процесс повторяется до тех пор, пока готовая деталь не будет соответствовать требованиям к качеству.

9.0Использование конечно-элементного моделирования (FEM) при проектировании штампов

Чтобы сократить время, затрачиваемое на пробы и ошибки, инженеры все чаще используют инструменты моделирования, такие как Моделирование методом конечных элементов (FEM). МКЭ позволяет проводить виртуальный анализ сложных процессов формовки, таких как глубокая вытяжка, прогнозируя поведение материала до изготовления физической оснастки. Это помогает:

- Минимизировать доработку инструмента

- Оптимизировать форму и размер заготовки

- Обеспечить возможность изготовления деталей до изготовления штампа

Метод конечных элементов в сочетании с компьютерным гением и профессионализмом специалистов позволяет повысить эффективность процессов штамповки и качество деталей.

10.0Часто задаваемые вопросы: штамповка и штамповка листового металла

В1: В чем разница между вырубкой и пробивкой при штамповке листового металла?

А1: Вырубка вырезает внешний периметр детали из листа, а пробивка удаляет заготовку, создавая отверстие или проём внутри детали. Оба процесса выполняются с помощью вырубных штампов.

В2: Чем отличаются прогрессивные и переходные штампы?

А2: Прогрессивные штампы подают рулонную заготовку через несколько штамповочных станций, каждая из которых выполняет свою операцию на непрерывной полосе. Передаточные штампы перемещают отдельные заготовки с одной станции на другую с помощью механических систем перемещения.

В3: Почему зазор матрицы так важен при штамповке?

А3: Правильный зазор плашки обеспечивает чистоту реза, предотвращает образование заусенцев и снижает износ инструмента. Зазор необходимо регулировать в зависимости от толщины заготовки и свойств материала.

В4: Что является причиной образования складок и разрывов во время глубокой вытяжки?

А4: Плохая формуемость, недостаточное усилие удержания заготовки или неправильная конструкция пуансона/матрицы могут привести к образованию складок, утончению или разрывам. Эти дефекты обычно выявляются и устраняются с помощью анализа методом конечных элементов (CGA) или методом конечных элементов (FEM).

В5: Какой тип смазки следует использовать при штамповке металла?

А5: Выбор смазочного материала зависит от типа операции и материала. Для лёгкой штамповки обычно используются лёгкие масла, тогда как для тяжёлой вытяжки могут потребоваться высоковязкие синтетические составы. Способ нанесения также влияет на эффективность.

В6: Может ли один штамп выполнять несколько операций?

А6: Да. Составные и комбинированные штампы могут выполнять вырубку, пробивку и формовку одновременно. Многопозиционные штампы, такие как системы последовательного или последовательного действия, выполняют операции последовательно через отдельные станции.

В7: Как моделирование методом конечных элементов улучшает проектирование штампов?

А7: Метод конечных элементов (FEM) моделирует течение и деформацию материала до изготовления оснастки. Он выявляет потенциальные зоны разрушения, сокращает объемы доработки и обеспечивает точное и эффективное производство деталей.

Ссылки

https://www.tldmetal.com.tw/news_detail/21.htm