Введение

Изготовление листового металла необходимо для широкого спектра производственных процессов, от создания простых игрушек до сложных компонентов самолетов. Несмотря на его широкое распространение, понимание принципов работы этого процесса крайне важно. В этой статье представлен подробный обзор технологий и материалов, используемых для изготовления листового металла.

1.0Что такое изготовление изделий из листового металла?

Изготовление листового металла — это процесс формирования плоских металлических листов в желаемые детали и изделия посредством таких операций, как резка, фальцовка, гибка и сборка.

Обычно используются такие материалы, как сталь, алюминий, нержавеющая сталь, латунь, медь и цинк. Толщина листового металла обычно составляет от 0,006 до 0,25 дюйма (0,006–0,25 дюйма). Более толстые листы подходят для тяжёлых условий эксплуатации, а более тонкие — для изделий, требующих пластичности.

Процесс изготовления начинается с этапа тщательного проектирования для определения спецификаций, за которым следуют различные основные методы. Эти методы можно разделить на четыре основные категории:

- Резка

- Формирование

- Присоединение

- Отделка

2.0Методы резки листового металла

Процессы резки используются для разделения металлических листов на детали и формы. Методы резки можно в целом разделить на:

| Тип | Методы |

| Резка без сдвига | Лазерная резка, плазменная резка, гидроабразивная резка |

| Резка с помощью ножниц | Резка, вырубка, штамповка, распиловка |

2.1Лазерная резка

Лазерная резка — это термический процесс, при котором металлы плавятся локально с помощью сфокусированного лазерного луча. Луч поглощается материалом, испаряя его, а режущее сопло подает газ (обычно азот или кислород) для удаления расплавленного материала и защиты режущей головки.

Лазерная резка подходит для таких материалов, как нержавеющая сталь, мягкая сталь и некоторые цветные металлы. Для светоотражающих материалов, таких как алюминий, могут потребоваться волоконные лазеры. Типичная толщина резки составляет от 20 до 40 мм.

Преимущества:

- Высокая гибкость и точность

- Эффективное использование времени

- Применимо к широкому спектру материалов

Недостатки:

- Высокое потребление энергии и газа

- Требуются значительные меры безопасности и первоначальные инвестиции

2.2Плазменная резка

Этот термический процесс использует ионизированный газ (плазму) для плавления и резки металла. Метод эффективен только для электропроводящих материалов и часто применяется для листов большой толщины (до 50 мм), где качество поверхности не имеет решающего значения.

Подходящие материалы: Алюминий, нержавеющая сталь, медь, латунь

Преимущества:

- Высокоскоростная резка

- Возможность автоматизации

- Подходит для высокопрочных металлов с низким тепловложением

Недостатки:

- Высокое энергопотребление

- Потенциальный шум при сухой резке

2.3Гидроабразивная резка

Гидроабразивная резка использует струю воды под высоким давлением (часто около 60 000 фунтов на квадратный дюйм) для резки металлов. Чистая струя воды используется для мягких материалов, а абразивная струя — для резки твёрдых металлов, таких как углеродистая сталь и алюминий.

Преимущества:

- Нет зон термического влияния

- Отличная чистота поверхности без заусенцев

- Может резать широкий спектр материалов

Недостатки:

- Системы высокого давления могут вызвать изгиб

- Требуются опорные приспособления для предотвращения искажений.

2.4Бланкирование

Вырубка заготовки осуществляется с помощью пуансона и матрицы для удаления детали из листового металла. Вырубленная часть становится готовой деталью, а оставшийся лист идёт в отходы.

Преимущества:

- Высокая точность размеров

- Изготовление деталей на заказ с хорошей повторяемостью

Недостатки:

- Медленнее, чем удар кулаком

- Более высокая стоимость инструмента

2.5Стрижка

Резка используется для резки листового металла по прямым линиям с помощью лезвий высокого давления. Этот метод идеально подходит для резки больших объемов мягких металлов, не требующих чистовой обработки.

Преимущества:

- Быстро, экономично для больших партий

- Простой и эффективный для прямых резов

Недостатки:

- Образует заусенцы и деформации

- Не подходит для случаев, когда требуются чистые края.

2.6Распиловка

Пила использует пилообразные полотна для постепенного удаления материала. Горизонтальные ленточные пилы используются для резки пруткового проката в размер, а вертикальные — для сложной контурной резки.

Преимущества:

- Высокая точность резки

- Низкий уровень отходов материала благодаря небольшому пропилу

- Поддерживает различные цветные металлы

Недостатки:

- Меньшая стабильность контакта при резке плоского листа

- Несоответствия в отделке поверхности

2.7Штамповка

Пробивка отверстий в листовом металле осуществляется с помощью усилия сдвига. В отличие от вырубки, удаляемая деталь превращается в отходы, а лист остаётся в качестве готового изделия.

Преимущества:

- Высокоскоростное сверление отверстий

- Чистые и точные разрезы

- Отсутствие термической деформации

Недостатки:

Настройка требует точного выравнивания инструмента и штампа

9 методов штамповки листового металла, которые должен знать каждый производитель

3.0Методы формовки листового металла

Формовка подразумевает изменение формы металла в твёрдом состоянии. В этом разделе описаны основные процессы формовки, используемые в производстве.

3.1Изгиб

Изгиб деформирует металл с помощью силы, приложенной через жимовые тормоза или прокатные машиныГибка идеально подходит для пластичных, но нехрупких металлов, таких как:

- Мягкая сталь

- Пружинная сталь

- Алюминий 5052

- Медь

К более сложным для изгибания материалам относятся алюминий 6061, латунь, бронза и титан.

Распространенные методы гибки:

| Метод | Описание |

| Изгиб рулона | Сгибает лист в трубы, конусы и полые формы с помощью роликов |

| Поворотный изгиб | Создает острые углы или углы >90° |

| Изгиб протирания | Использует штамп для определения внутреннего радиуса |

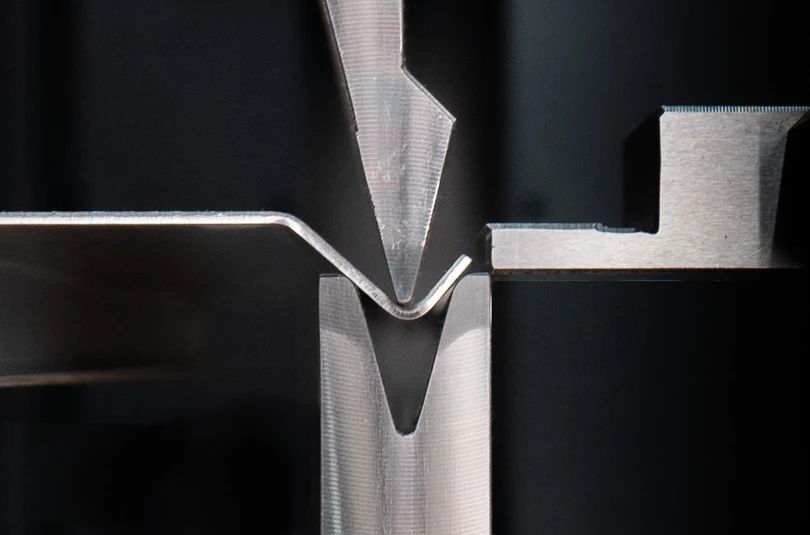

| V-образный изгиб | Металл сгибается над V-образной матрицей с помощью пуансона. |

| U-образный изгиб | Аналогично V-образной гибке, но с U-образной матрицей для U-образных деталей |

Преимущества:

- Хорошие механические свойства готовых деталей

- Экономически эффективно для малых и средних объемов производства

Недостатки:

Отдача может повлиять на точность

3.2Хемминг

Подгибка представляет собой складывание листового металла на сам себя, обычно в два этапа:

- Гибка в V-образную форму

- Сплющивание в штампе для получения кромки

Преимущества:

- Укрепляет края

- Улучшает эстетику

- Высокий размерный контроль

Недостатки:

Риск деформации материала

3.3Роллинг

Прокатка листового металла методом волочения с целью уменьшения его толщины может быть классифицирована следующим образом:

- Горячая прокатка: Выше температуры рекристаллизации

- Холодная прокатка: При комнатной температуре или близкой к ней

Распространенные применения: Трубы, трубки, штамповки, диски, колеса

Преимущества:

- Высокая скорость, высокая эффективность

- Постоянная толщина

- Достижимые жесткие допуски

Недостатки:

- Требуются высокие первоначальные инвестиции

- Больше подходит для массового производства

Объяснение процессов прокатки листов: трехвалковая, четырехвалковая и конусная технологии формовки

3.4Штамповка

Штамповка — это процесс холодного формования листового металла с помощью штампов и прессов. Этот процесс может включать гибку, пробивку, тиснение и отбортовку за одну операцию.

Материалы: Нержавеющая сталь, алюминий, латунь, медь

Преимущества:

- Низкие затраты труда и инструмента

- Простая автоматизация

- Высокая повторяемость

Недостатки:

- Дороговизна модификации штампов после запуска производства

Полное руководство по штампам и процессам штамповки листового металла

3.5Вьющийся

Завивка создаёт округлые, полые края для безопасности и прочности. Обычно выполняется в три этапа:

- Формирование начальной кривой

- Прокатывая кривую

- Закрытие локонов

Преимущества:

- Устраняет острые края

- Укрепляет края компонентов

Недостатки:

- Может привести к появлению заусенцев или деформаций

3.6Формование металла

Формование металлических дисков происходит на оправке с помощью вращения и формующего ролика.

Материалы: Нержавеющая сталь, алюминий, латунь, медь

Преимущества:

- Подходит для полых, симметричных форм

- Гибкость для малых и больших партий

Недостатки:

- Ограничено концентрическими конструкциями

- Ограничения по размеру и форме

Что такое точение металла? Типы процессов, машины и области применения

4.0Методы соединения листового металла

Соединение играет решающую роль в сборке готовых деталей. Основные методы включают сварку и клёпку.

4.1Сварка

Сварка соединяет два металлических листа под действием тепла, давления или обоих факторов. Для усиления прочности соединения может быть добавлен присадочный материал.

Распространенные методы сварки:

| Метод | Основные характеристики |

| Ручная сварка (SMAW) | Использует электрод и дугу, подходит для толстых металлов. |

| Сварка MIG (GMAW) | Использует непрерывный проволочный электрод и газовую защиту, быстро и чисто |

| Сварка TIG | Использует вольфрамовый электрод и защитный газ, лучше всего подходит для цветных металлов. |

Примечания:

- Сварка электродами быстрая, но может привести к перегреву тонких металлов.

- MIG идеально подходит для автоматизации, но не подходит для использования вне помещений.

- TIG обеспечивает чистые сварные швы, но требует квалифицированной рабочей силы

4.2Клепка

Клёпка — это метод полупостоянного, нетермического соединения. Он включает сверление отверстий и формирование хвостовиков заклёпок для фиксации листов.

Типы:

| Тип | Приложение |

| Горячая клепка | Для стальных заклёпок диаметром >10 мм (1000–1100°C) |

| Холодная клепка | Для легких или цветных металлов, таких как алюминий или медь |

Преимущества:

- Экономически выгодный и простой в проверке

- Подходит для легких металлов

Недостатки:

- Добавляет вес

- Ослабляет конструкцию из-за просверленных отверстий

- Создает шум в механических узлах

5.0Заключение

Изготовление изделий из листового металла сочетает в себе процессы резки, формовки, соединения и отделки для производства широкого спектра промышленных и коммерческих компонентов. Выбор подходящего метода зависит от геометрии детали, типа материала, стоимости и объёма производства. Благодаря развитию машиностроения и автоматизации, изготовление изделий из листового металла продолжает развиваться, предлагая всё большую точность, скорость и гибкость.

6.0Часто задаваемые вопросы (FAQ) об изготовлении изделий из листового металла

В1: В чем разница между лазерной резкой и плазменной резкой?

A: Лазерная резка использует сфокусированный свет для испарения материала, обеспечивая высокую точность и чистоту кромок, в то время как плазменная резка использует ионизированный газ для плавления проводящих металлов. Лазерная резка лучше подходит для тонких и сложных деталей; плазменная резка предпочтительна для более толстых и высокопрочных металлов.

В2: Какие материалы чаще всего используются при изготовлении листового металла?

О: Наиболее распространённые материалы — нержавеющая сталь, алюминий, мягкая сталь, медь и латунь. Выбор зависит от прочности, коррозионной стойкости, формуемости и области применения.

В3: Каков типичный диапазон толщины листового металла?

О: Толщина листового металла обычно составляет от 0,15 мм (0,006 дюйма) до 6,35 мм (0,25 дюйма). Более толстые материалы называются листами, а более тонкие — фольгой.

В4: Насколько точна гибка листового металла с ЧПУ?

A: Гибка на станках с ЧПУ обеспечивает высокую повторяемость и жесткие допуски, часто в пределах ±0,1 мм, в зависимости от материала и оборудования.

В5: Что лучше для сборки листового металла — сварка или клепка?

О: Сварка обеспечивает прочные, неразъемные соединения, идеально подходящие для обеспечения структурной целостности. Клепка лучше подходит для легких модульных конструкций или в случаях, когда необходимо избежать тепловых деформаций.