- 1.0Что такое резка металла и почему она важна в производстве?

- 2.0Как использовать пилу при резке металла: типы пил и лезвий

- 3.0Что такое формообразование в обработке? Как формообразующие станки создают плоские поверхности

- 4.0Что такое протяжка в производстве? Как протяжка позволяет создавать сложные внутренние формы

- 5.0Что такое сверление, развертывание, растачивание и нарезание резьбы в процессе обработки?

- 6.0Что такое шлифование и другие процессы абразивной обработки?

- 7.0Что такое точение в обработке? Понимание токарных операций и методов крепления заготовки

- 8.0Что такое фрезерование в машиностроении? Виды, динамика резания и основы траектории движения инструмента

- 9.0Зажимы для фрезерных операций: приспособления, зажимы и наладки

- 10.0Часто задаваемые вопросы (FAQ)

1.0Что такое резка металла и почему она важна в производстве?

Резка металла — это процесс механической обработки, при котором материал удаляется из заготовки преимущественно посредством пластической деформации и сдвигания, образуя мелкую стружку. Это основная операция механической обработки, используемая для придания деталям точных размеров.

Методы изготовления ключей

К распространенным процессам резки относятся:

- Распиловка

- Формовка / Строгание

- Протяжка

- Бурение

- Шлифовка

- Поворот

- Фрезерование

Несмотря на различия в инструментах и машинах, все эти процессы основаны на одном и том же фундаментальном механизме: применении сил резания, которые вызывают пластический сдвиг для удаления материала, механизме, который часто упрощается с использованием теории ортогональной резки.

Однако реальные процессы, такие как фрезерование или шлифование, предполагают косое резание с более сложной механикой. Хотя теория ортогонального резания даёт базовые знания, реальные процессы, такие как фрезерование и шлифование, предполагают косое резание и более сложную механику.

2.0Как использовать пилу при резке металла: типы пил и лезвий

Что такое пиление в металлообработке?

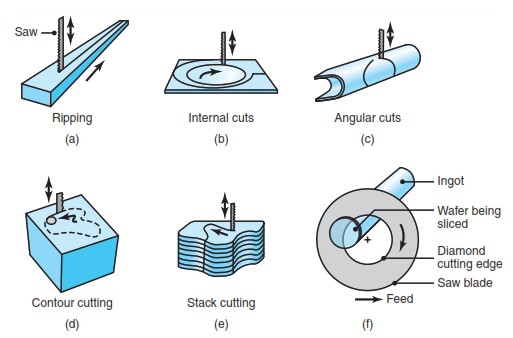

Распиловка Это фундаментальный процесс механической обработки, используемый для разрезания крупногабаритного сырья на более мелкие, пригодные для обработки куски. Эта операция часто выполняется с использованием ленточнопильные станки или интегрированы в Системы ЧПУ для резки Для крупносерийного производства. Обычно это первый этап изготовления металлических деталей, включающий черновую резку перед прецизионной обработкой.

Типы пил, используемых при резке металла

- Ножовка по металлу

- Использует прямой лезвие в возвратно-поступательное движение.

- Обычно управляется вручную или с помощью простого усилителя.

- Идеально подходит для резки небольших деталей или использования в мастерской.

- Ленточная пила

- Особенности петлевое лезвие который движется непрерывно в одном направлении.

- Подходит для непрерывные, точные разрезы из различных материалов.

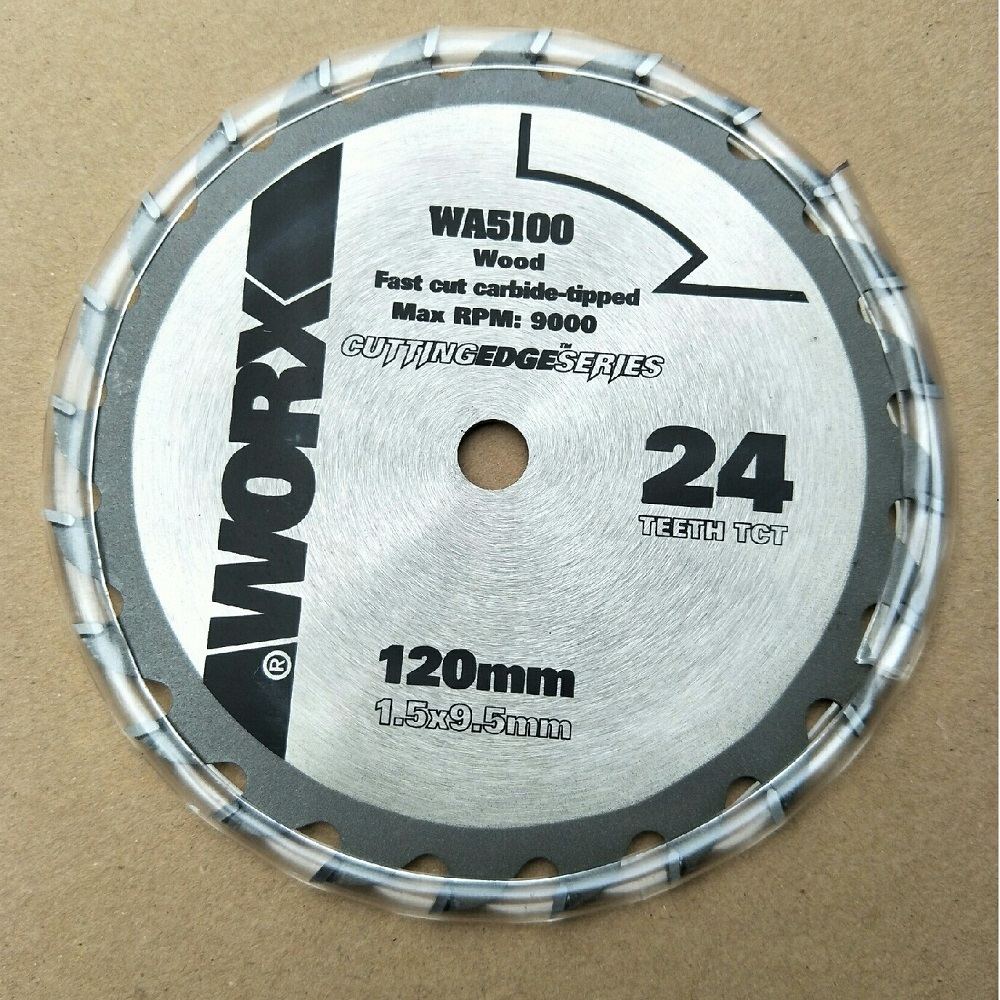

- Циркулярная пила

- Оснащен вращающееся дискообразное лезвие.

- Предложения быстрые, чистые разрезы, часто используемые в крупносерийных или мобильных операциях.

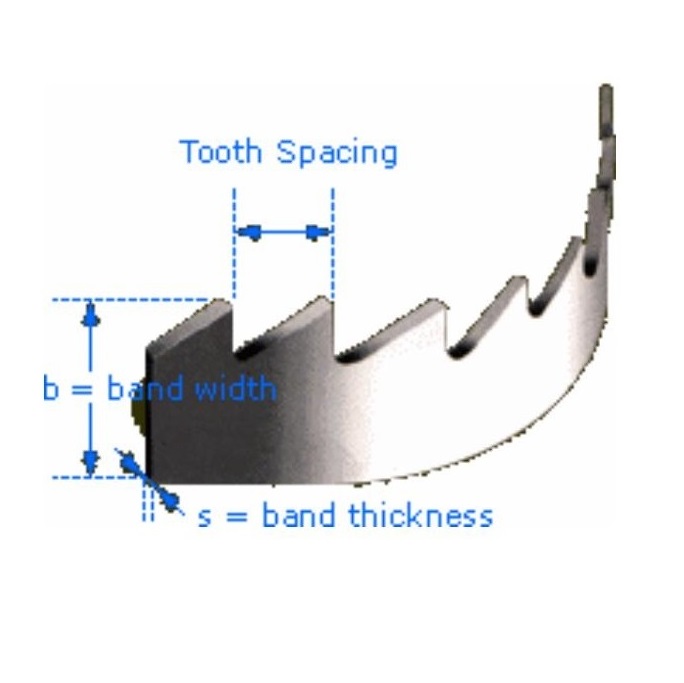

Выбор правильного пильного полотна для материала

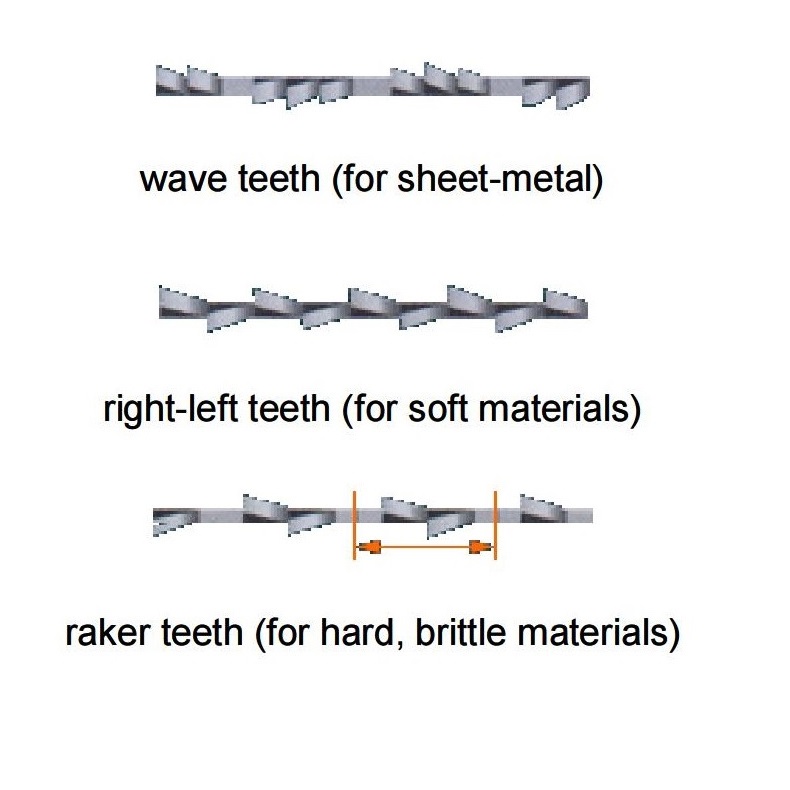

- Зубы волны

- Лучше всего подходит для тонкие листовые металлы

- Зубья полотна волнистые, что снижает нагрев и улучшает отвод стружки.

- Зубы справа-налево (положение зубов)

- Используется для мягкий материалы как алюминий или пластик.

- Зубья меняют направление, чтобы расширить рез и уменьшить заедание.

- Зубья граблей

- Обычно используется для твердых материалов, таких как легированная сталь, углеродистая сталь или чугун.

- Зубья сгруппированы в схемы для более плавного резания и контроля стружки.

Типичные области применения пиления

Распиловка обычно применяется для:

- Грубая резка материалов на необходимую длину

- Подготовка заготовок для токарной обработки, фрезерования или сверления

- Удалить излишки материала с литых или кованых деталей

3.0Что такое формообразование в обработке? Как формообразующие станки создают плоские поверхности

Что такое формообразование в обработке? Как оно создаёт плоские поверхности

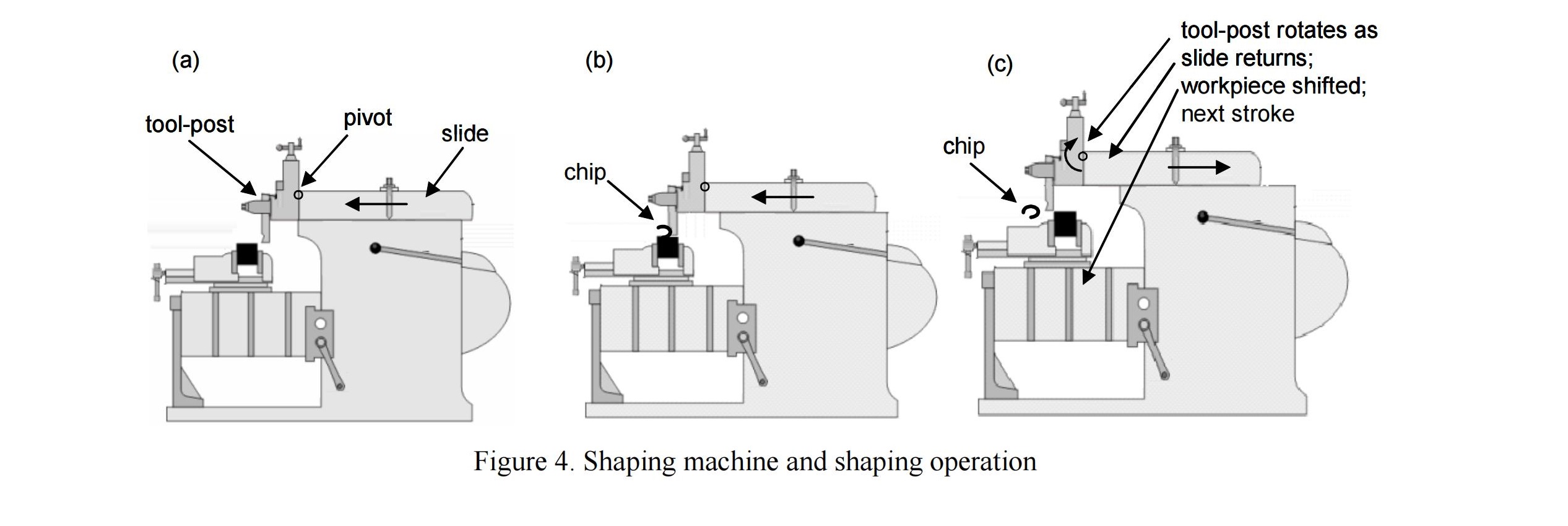

Формирование это процесс резки металла, который использует одноточечный режущий инструмент, обычно оперируется механические или гидравлические формовочные машины, или иногда на универсальные токарные станки для работы в инструментальном цехе. В основном используется для создания плоские или планарные поверхности, особенно на прямоугольные блоки из металла.

Эти плоские поверхности часто служат базовой геометрией для дальнейших операций обработки, таких как фрезерование или бурение.

Как работает формовочная машина

- The режущий инструмент установлен на каретке и движется вперед и назад по прямой горизонтальный путь.

- Только вперед гладить выполняет резку; обратный ход — холостой.

- The заготовка остается неподвижной, обычно крепится к столу станка.

- После каждого хода стол может немного подавать заготовку для следующего прохода.

Применение формовки в металлообработке

- Изготовление плоских поверхностей на стальных, чугунных или алюминиевых блоках.

- Подготовка заготовок к дальнейшей обработке (например, фрезерованию или шлифованию).

- Создание шпоночных пазов, канавок или внутренних щелей с помощью специального инструмента.

- Подходит для производство малых и средних объемов и ремонтные работы.

Преимущества шейпинга

- Простая конструкция и эксплуатация машины.

- Экономически выгодно для мелкосерийных работ или работ в инструментальном цехе.

- При правильной настройке можно создавать точные плоские поверхности.

4.0Что такое протяжка в производстве? Как протяжка позволяет создавать сложные внутренние формы

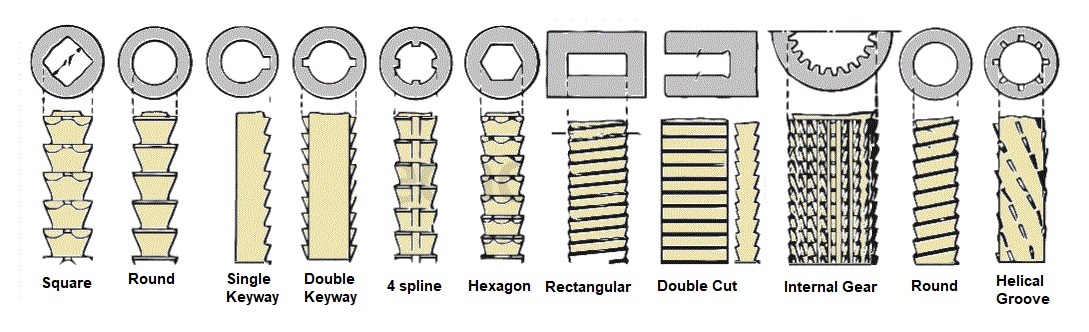

Протяжка Это высокоточный и высокоэффективный процесс обработки, используемый в основном для массовое производство частей с сложная внутренняя геометрия, особенно некруглые отверстия, шлицы или шпоночные пазы.

Как работает протяжка

- А протяжной инструмент состоит из длинной полосы с серией режущиеся зубы расположенных последовательно по всей длине.

- Поскольку протяжка тянули или толкали через заготовку, каждый зуб удаляет небольшой скол материала.

- The начальные зубы выполнить черновую резку, удалив большую часть материала.

- The последние зубы предоставлять отделочные разрезы, определяя точную окончательную геометрию с высокой точностью и качеством поверхности.

- The форма последних зубов соответствует желаемой окончательной внутренней форме детали.

Применение протягивания

- Обработка шпоночные пазы, внутренние шлицы, некруглые отверстия, и слоты

- Распространено в таких отраслях, как автомобильный, аэрокосмическая промышленность, и оснастка

- Подходит для крупносерийное производство где требуются жесткие допуски

Преимущества протягивания

- Производит сложные внутренние формы в один проход

- Предложения отличная отделка поверхности и точность размеров

- Высокий повторяемость и эффективность времени цикла для массового производства

5.0Что такое сверление, развертывание, растачивание и нарезание резьбы в процессе обработки?

Обзор процессов сверления, развертывания, растачивания и нарезания резьбы

Эти четыре метода обработки используются для изготовления отверстий различных типов. Они обычно выполняются с помощью сверлильные станки, радиально-сверлильные станки, или Обрабатывающие центры с ЧПУ, В зависимости от требований к точности сверлением получают круглые отверстия различных типов; развертывание применяется для улучшения допусков размеров просверленного отверстия; растачивание осуществляется с помощью специального станка, работающего по принципу токарного станка, для получения высокоточных отверстий; нарезание резьбы в просверленных отверстиях.

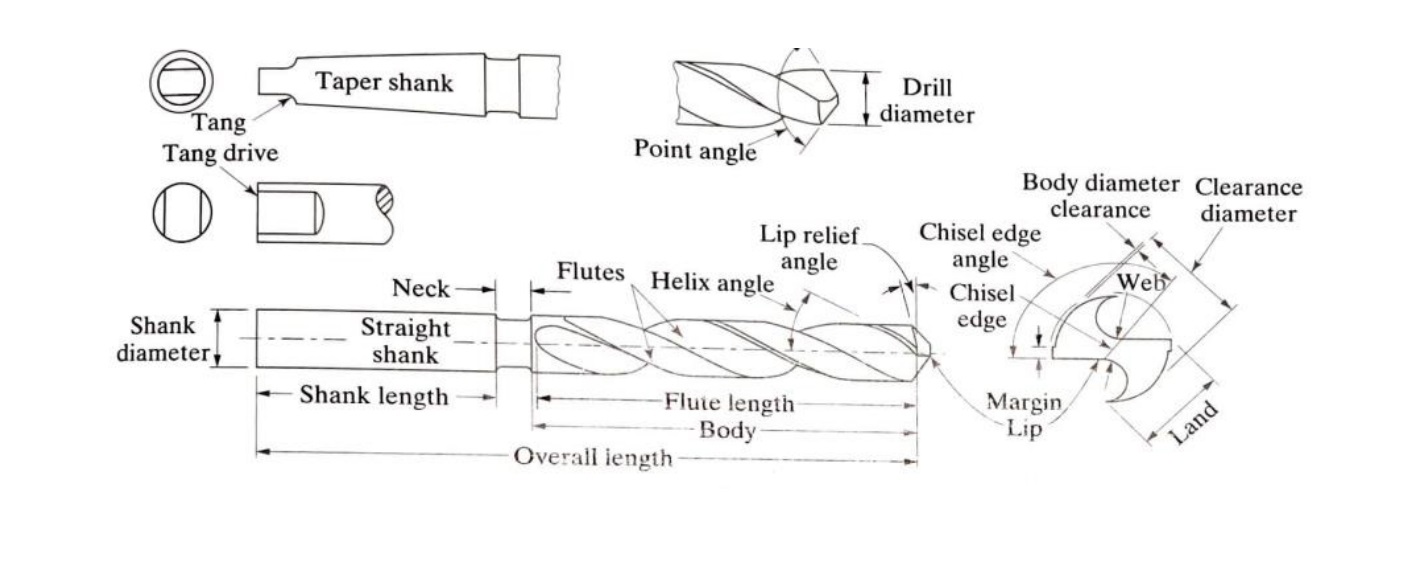

Как происходит сверление: геометрия спирального сверла и процесс резания

Геометрия обычного спирального сверла (называемого сверлом) сложна. В нижней части сверла расположены прямые зубья, которые обеспечивают большую часть резания металла, и криволинейные зубья, расположенные вдоль цилиндрической поверхности. Канавки, образованные спиральными зубьями, называются стружечными канавками и служат для удаления стружки из отверстия во время обработки.

Скорость на кончике сверла равна нулю, поэтому эта область инструмента не производит существенного резания. Поэтому перед сверлением обычно проделывают небольшое отверстие, называемое центровым. Центровые отверстия изготавливаются специальными инструментами, называемыми центровочными сверлами, которые также помогают выровнять сверло по центру отверстия.

Ключевые факты о буровых инструментах и операциях

- Распространенные материалы сверл: Закаленная сталь (быстрорежущая сталь, сталь с покрытием из нитрида титана); для более твердых материалов используются сверла с твердосплавными или CBN-пластинами.

- Выбор угла точки: Сверла для резки мягких материалов имеют меньшие углы при вершине, тогда как сверла для резки твердых и хрупких материалов имеют большие углы при вершине.

- Сверление глубоких отверстий с помощью ружейного сверла: При большом соотношении длины к диаметру отверстия требуются специальные направляющие и длинные свёрла. Сверление ружейным сверлом применяется для отверстий диаметром от нескольких миллиметров и более и соотношением длины к диаметру до 300, например, для оружейных стволов.

- Ограничения для малых отверстий: Сверление не подходит для отверстий диаметром менее 0,5 мм, так как инструменты могут сломаться и застрять.

- Точность размера отверстия: Просверленные отверстия обычно немного больше измеренного диаметра сверла из-за вибрации, несоосности и других факторов.

- Расширение для жестких допусков: Для получения отверстий точного диаметра сначала сверлится отверстие чуть меньшего диаметра, а затем рассверливается. Рассверливание снимает мало материала, но обеспечивает превосходную точность размеров.

- Перовые сверла для больших и глубоких отверстий: Используется для обработки отверстий большого диаметра или глубоких отверстий.

- Сверла с зенковкой и зенковкой: они имеют несколько диаметров для создания скошенных или ступенчатых отверстий для винтов или болтов; больший диаметр подходит для головки винта или болта.

- Нарезание внутренней резьбы: Внутренняя резьба нарезается в просверленных отверстиях с помощью резьбонарезных инструментов.

Процесс развертывания: улучшение допусков размеров

Развёртывание применяется после сверления для улучшения допусков размеров и качества поверхности. Оно обеспечивает низкую скорость съёма материала и небольшую глубину резания, но при этом высокую точность.

Процесс растачивания: резка высокоточных отверстий

Расточка выполняется на специальном станке, работающем по принципу токарного станка, для увеличения и обработки отверстий с высокой точностью. Этот станок подходит для случаев, требующих жёстких допусков и гладких поверхностей.

Процесс нарезания резьбы: создание внутренней резьбы

Нарезание внутренней резьбы в просверленных отверстиях осуществляется метчиком. Для нарезания внутренней резьбы используется резьбонарезной инструмент, а для нарезания наружной резьбы на цилиндрических деталях используется плашка.

6.0Что такое шлифование и другие процессы абразивной обработки?

Обзор шлифования и абразивной обработки

Абразивная обработка осуществляется инструментами, изготовленными из мельчайших твёрдых частиц кристаллических материалов. Абразивные частицы имеют неправильную форму и острые края, снимая очень небольшое количество материала в случайных точках контакта. Использование большого количества частиц обеспечивает равномерное резание по всей поверхности, обеспечивая превосходное качество поверхности и контроль размеров даже для твёрдых или хрупких заготовок.

Шлифование также широко применяется для обработки хрупких материалов с использованием различных шлифовальные машины, такой как плоскошлифовальные станки, круглошлифовальные машины, или шлифовальные станки с ЧПУ, которые трудно поддаются обработке традиционными методами резки из-за случайных сколов и трещин.

Основные области применения шлифования и абразивной обработки

1. Улучшение качества поверхности деталей, изготовленных другими способами

- Пример (а): Стальная литьевая форма сначала обрабатывается фрезерованием; ее поверхность улучшается для лучшей текучести пластика либо путем ручной шлифовки с использованием фасонных шлифовальных инструментов, либо путем электрошлифовки.

- Пример (б): Внутренние поверхности цилиндров автомобильных двигателей обрабатываются на токарном станке, затем шлифуются, после чего хонингуются и притираются до зеркального блеска.

- Пример (в): Наждачная бумага используется для шлифования грубых деревянных поверхностей.

2. Улучшение допусков размеров деталей

- Пример (а): Шарикоподшипники куются в начальную круглую форму, затем шлифуются в шлифовальных штампах специальной формы для достижения чрезвычайно точных диаметров (≤15 мкм).

- Пример (б): Ножи изготавливаются из кованой стали, закаляются и окончательно затачиваются для получения острой режущей кромки.

3. Резка твердых и хрупких материалов

Пример (а): Полупроводниковые микросхемы изготавливаются из кремния. Длинный стержень кремниевого кристалла (диаметром 8, 15 или 30 см; длиной до 200 см) разрезается на тонкие пластины с помощью алмазного абразивного круга.

4. Удаление ненужного материала из процесса резки

Пример (а): Сверление и фрезерование На кромках поверхности часто остаются небольшие острые стружки, называемые заусенцами. Для удаления заусенцев используются конические шлифовальные круги.

Распространенные абразивные материалы

- Оксид алюминия и карбид кремния: Обычные абразивные материалы общего назначения.

- Суперабразивы (КНБ и алмазный порошок): Используется для более твердых материалов и высокоточных применений.

- Ключевые свойства: Высокая твёрдость и высокая хрупкость. Хрупкость — это хрупкость абразивных частиц, приводящая к их разрушению и образованию новых острых кромок во время использования.

Абразивные инструменты и связующие материалы

Абразивные инструменты содержат абразивные зерна, связанные смолой, закаленной резиной, металлом или керамикой. Связующий материал должен быть мягче абразива, чтобы изношенные абразивные зерна могли свободно отделяться, постоянно обнажая новые режущие кромки.

Размер зерна и качество поверхности:

Крупные зерна (маленький номер зернистости, например, 10) обеспечивают высокую скорость съема материала.

Мелкие зерна (большой размер зерна, например, 100) обеспечивают более качественную отделку поверхности.

Такая классификация размеров зерна наблюдается в сортах наждачной бумаги.

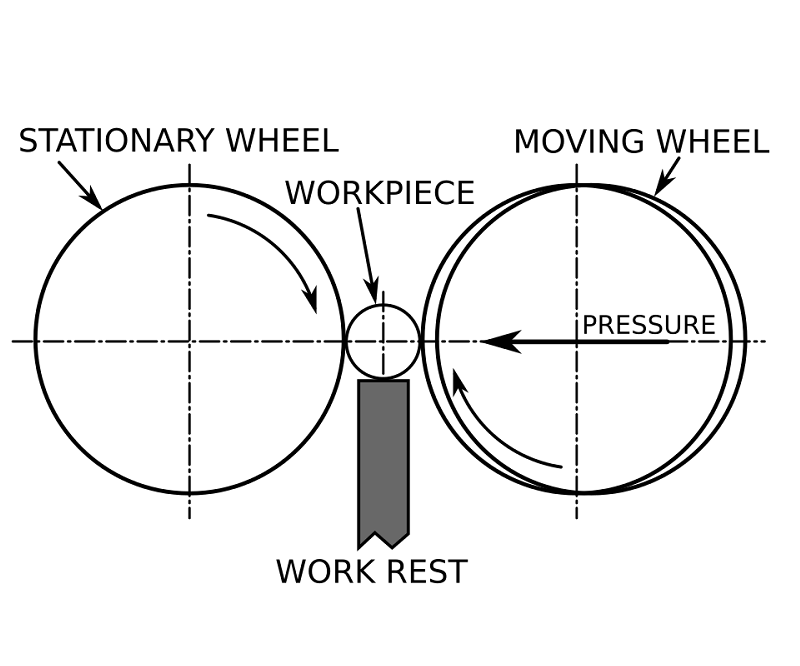

Типы шлифовальных станков и операции

- Плоскошлифовальные станки: Создание плоских поверхностей. Заготовка удерживается на плоском столе, часто с помощью магнитного зажима для стальных деталей, и совершает возвратно-поступательные движения вдоль оси X, в то время как шлифовальный круг опускается вдоль оси Z.

- Бесцентрошлифовальные станки: Используется для цилиндрических деталей, требующих точного контроля размеров. Несовпадение осей регулирующего и шлифовального кругов обеспечивает осевое перемещение детали, обеспечивая контролируемое время шлифования.

- Цилиндрические шлифовальные машины: Используется для токарных деталей сложной формы (например, ступенчатых валов). Специально профилированные шлифовальные круги соответствуют профилю заготовки.

Что такое хонингование в механической обработке? Улучшение цилиндричности цилиндрических деталей

Хонингование улучшает допуск формы, в частности, цилиндричность цилиндрических поверхностей. Хонинговальный инструмент состоит из металлического бруска с расположенными по окружности шлифовальными брусками, которые скользят по поверхности, вращаясь и перемещаясь в осевом направлении. Хонингованные поверхности имеют характерные спиральные поперечные царапины.

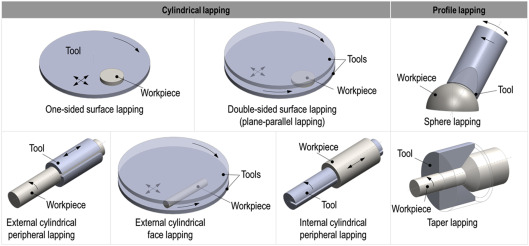

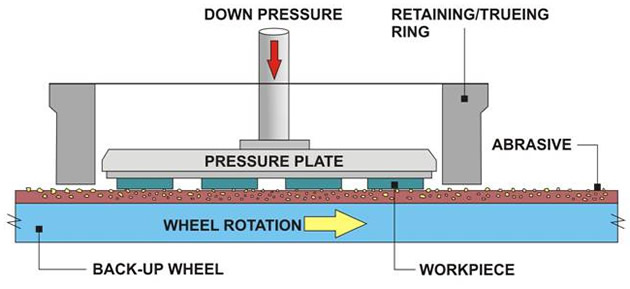

Процесс притирки для сверхтонкой обработки поверхности

Полировка — это процесс финишной обработки с использованием инструмента из металла, кожи или ткани, пропитанного очень мелкими абразивными частицами. Для подготовки кремниевой пластины плоский металлический диск слегка вращается над деталью, наполненной суспензией, содержащей мелкие абразивные частицы. Движение суспензии обеспечивает сверхтонкую обработку, достигая допусков размеров ≥0,5 мкм и чистоты поверхности до 0,1 мкм.

7.0Что такое точение в обработке? Понимание токарных операций и методов крепления заготовки

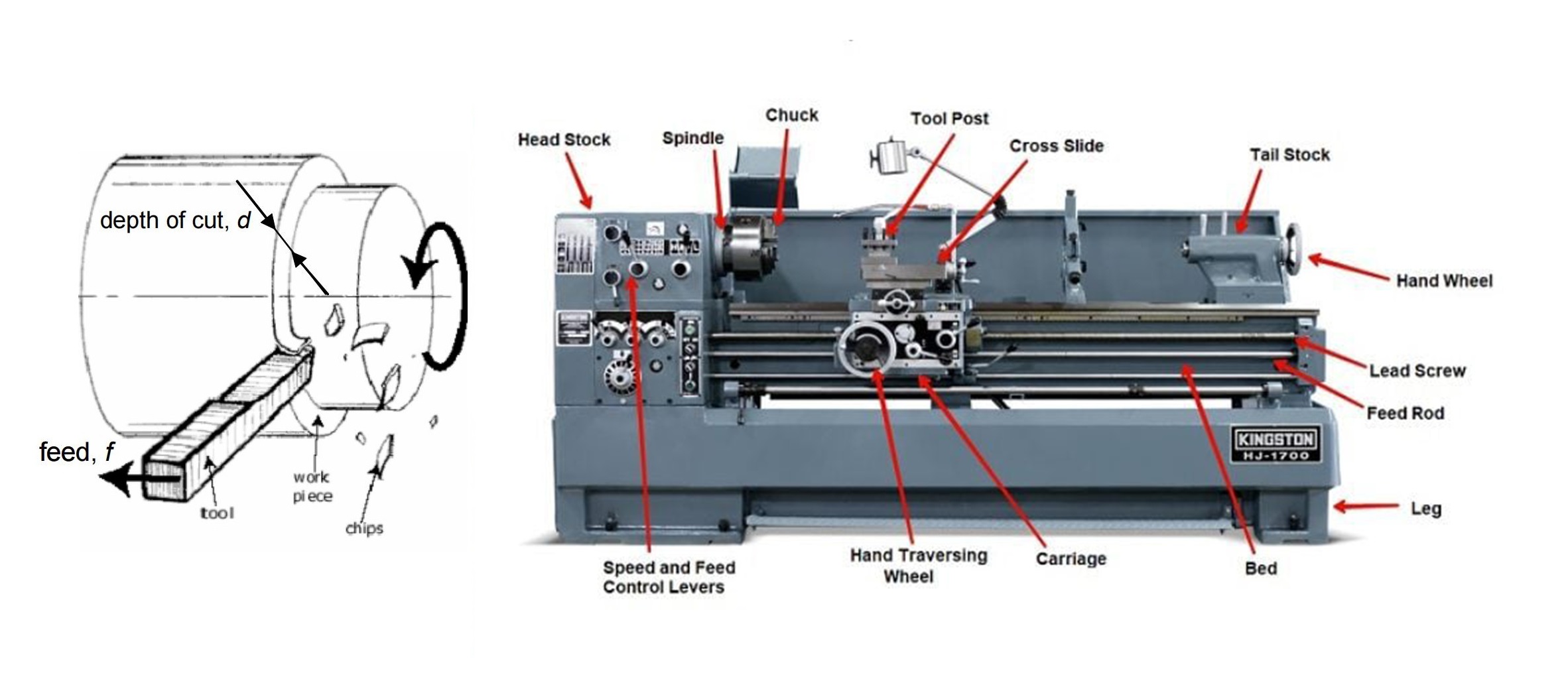

Обзор процесса токарной обработки

Точение — это процесс механической обработки, при котором заготовка вращается относительно неподвижного режущего инструмента, установленного на токарном станке, снимая материал для образования вращательных форм. При этом заготовка вращается, а режущий инструмент движется против неё. Как правило, заготовка имеет цилиндрическую форму, а обрабатываемые детали являются вращательно-симметричными, то есть все поверхности, обрабатываемые на токарном станке, являются поверхностями вращения.

Существует два распространённых способа использования токарного станка:

- Сверление с задней бабкой: Сверло, установленное в задней бабке, подается в торец вращающейся детали, прорезая отверстия. Цилиндрическая деталь закрепляется в патроне и вращается с высокой скоростью, а колесо задней бабки подает инструмент в деталь.

- Точение однолезвийным режущим инструментом: Одноточечный инструмент, закрепленный в резцедержателе, обрабатывает вращающуюся деталь. Резцедержатель перемещается вдоль направляющей с помощью колеса каретки, а колесо поперечной каретки приближает или удаляет инструмент от оси вращения, контролируя глубину резания и подачу.

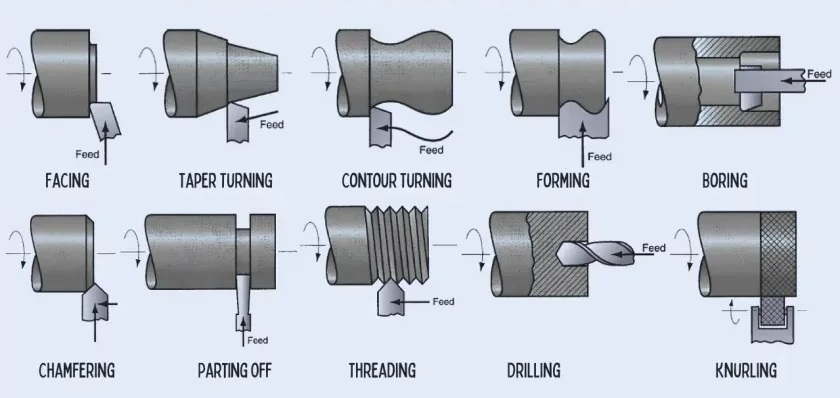

Типичные операции токарной обработки

Токарная обработка позволяет получать разнообразные формы вращения путем резания различных поверхностей:

- Внешние цилиндрические поверхности: Точение, коническая обработка, нарезание канавок, отрезка, нарезание резьбы, накатка

- Плоские торцевые поверхности: Торцевание, нарезание торцевых канавок, сверление

- Внутренние цилиндрические поверхности: Растачивание, нарезание внутренних канавок (доступ через свободную плоскую поверхность)

Только при сверлении инструмент подается перемещением задней бабки вдоль салазок. При других операциях пруток фиксируется в шпиндельном креплении, при этом противоположная сторона заготовки свободна. Для длинных заготовок задняя бабка может обеспечивать дополнительную поддержку с помощью неподвижного центра.

Планирование последовательности обработки на токарном станке

При выполнении нескольких операций с одной заготовкой необходимо тщательно спланировать последовательность, чтобы свести к минимуму необходимость повторного закрепления. Например, если требуется торцевать оба торца, потребуется как минимум два зажима патрона.

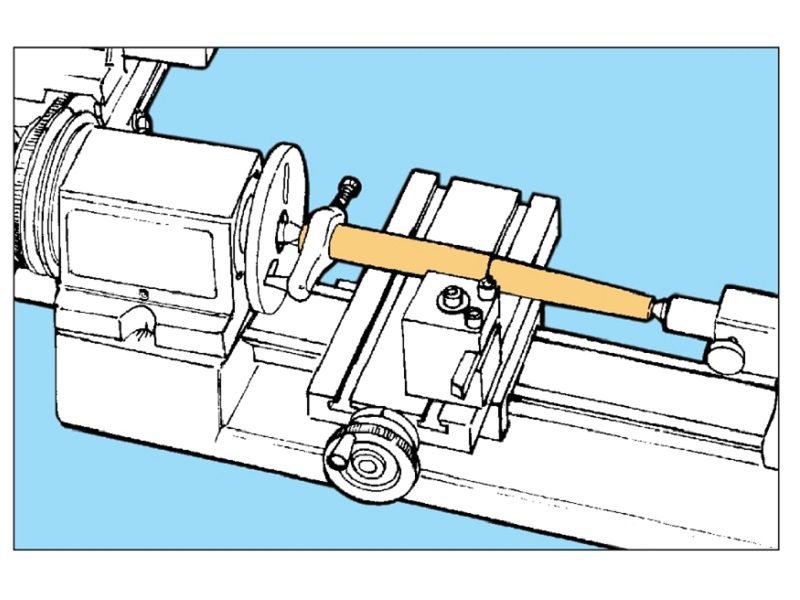

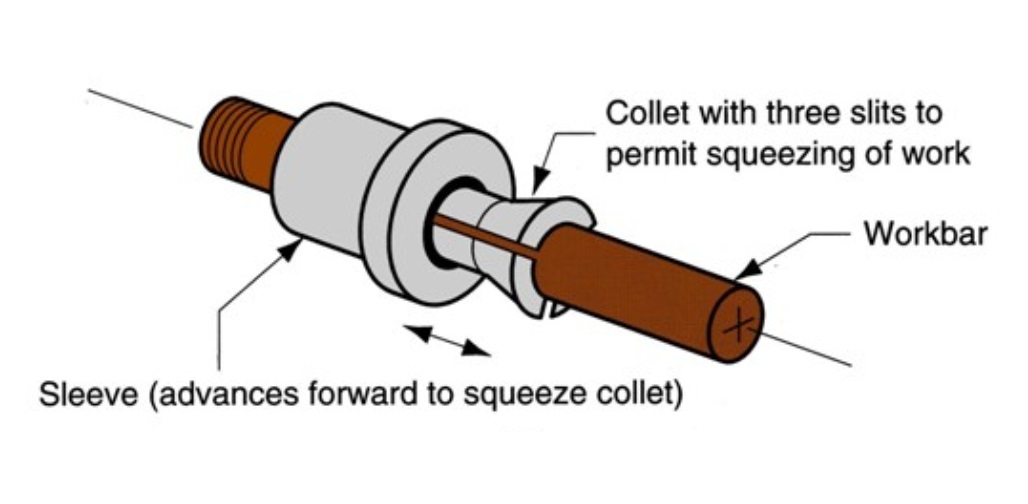

Распространенные методы крепления заготовки на токарных станках

Обычно заготовка удерживается со стороны шпинделя одним из следующих способов:

- Цанги: Распространено на токарных станках с автоматической подачей. Длинный пруток постепенно обрабатывается и отрезается; цанга освобождается и снова зажимает пруток для следующей детали.

- 3-кулачковые патроны: Все три кулачка движутся одновременно, сохраняя ось прутка совмещенной со шпинделем. Возможны три положения:

- Захват внешней цилиндрической поверхности (стандартный метод).

- Захват внутренних цилиндрических поверхностей (например, труб) изнутри с применением внешней силы.

- Удерживание более крупных прутков осуществляется путем перестановки губок в обратном направлении для захвата ступенек разной высоты.

- 4-кулачковые патроны: Позволяет обрабатывать вращающиеся детали, ось которых смещена, но параллельна оси детали, поскольку противоположные пары губок движутся независимо.

- Поддержка мертвой и живой точек: Длинные детали можно удерживать между подвижным центром на шпинделе и мертвым центром на задней бабке для обеспечения устойчивости.

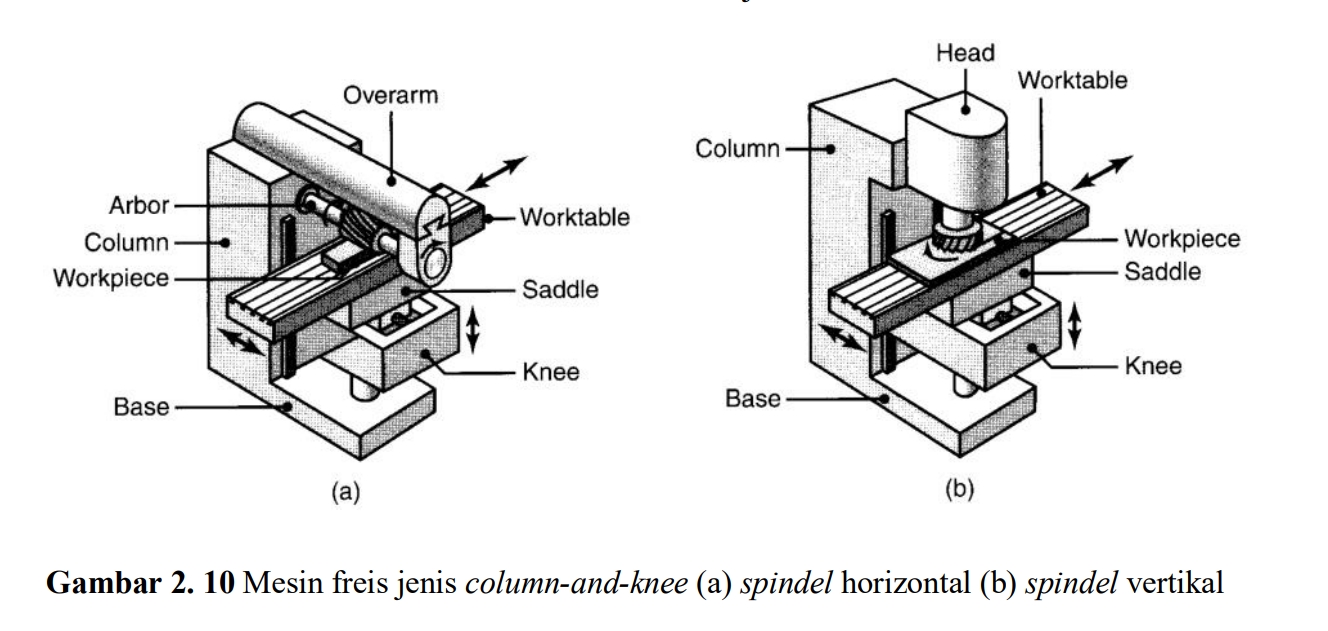

8.0Что такое фрезерование в машиностроении? Виды, динамика резания и основы траектории движения инструмента

Обзор процесса фрезерования

Фрезерование — один из самых универсальных методов обработки, позволяющий получать изделия самых разных форм. Значительная часть пресс-форм и штампов, используемых в производстве, изготавливается методом фрезерования.

Наиболее распространенные операции фрезерования:

- Фрезерование слябов

- Торцевое фрезерование

- Концевое фрезерование

Эти операции различаются прежде всего использованием различных режущих инструментов.

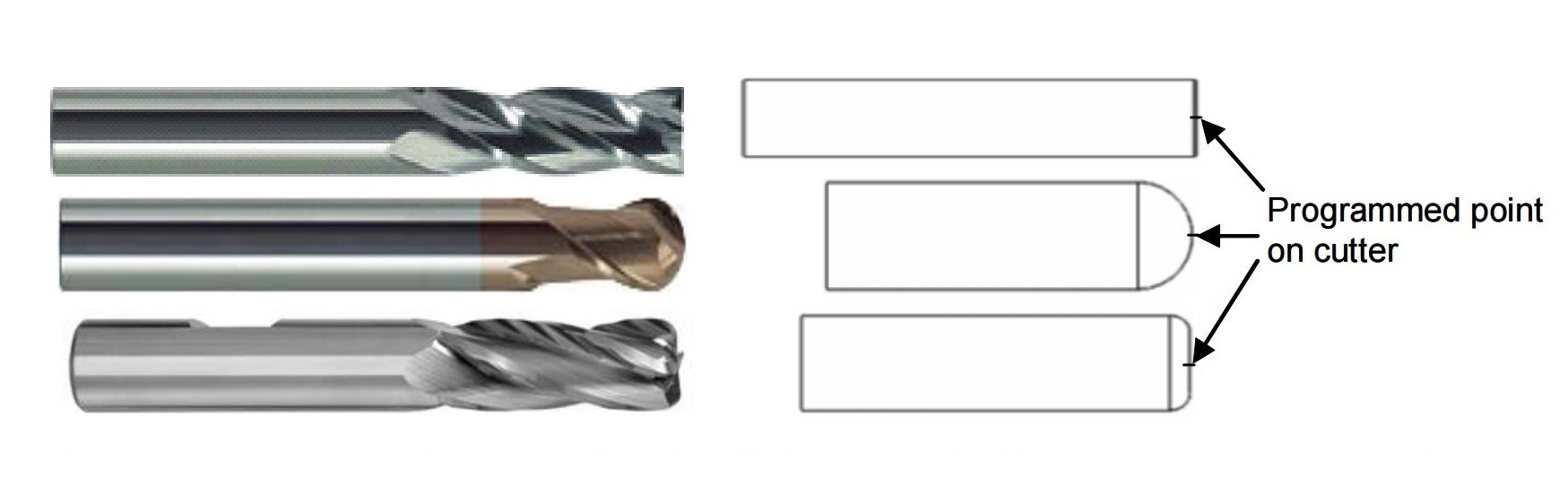

Операции концевого фрезерования и типы инструментов

При торцевом фрезеровании используются специализированные инструменты для создания сложных геометрических форм, включая криволинейные поверхности и пазы.

- Плоская концевая фреза: Используется для резки плоских или слегка изогнутых поверхностей.

- Шариковая концевая фреза: Обеспечивает гладкую поверхность, обычно используется для пресс-форм.

- Фреза концевая формованная (фрезерная для Т-образных пазов): Предназначен для резки Т-образных пазов и других специальных профилей.

Принцип работы фрезерования: траектория движения фрезы и инструмент

Большинство фрез имеют несколько зубьев (от 2 до ~20 канавок), каждый из которых образует винтовую линию вокруг цилиндрического корпуса инструмента. Ориентация режущей кромки определяет направление вращения инструмента и движение шпинделя.

Движение заготовки и резака: Заготовка закрепляется на столе станка, который перемещается по осям X, Y и Z (часто одновременно), создавая запрограммированную «траекторию движения резака». Хотя деталь перемещается, а режущий инструмент остаётся неподвижным в пространстве, это движение обычно называют движением резака.

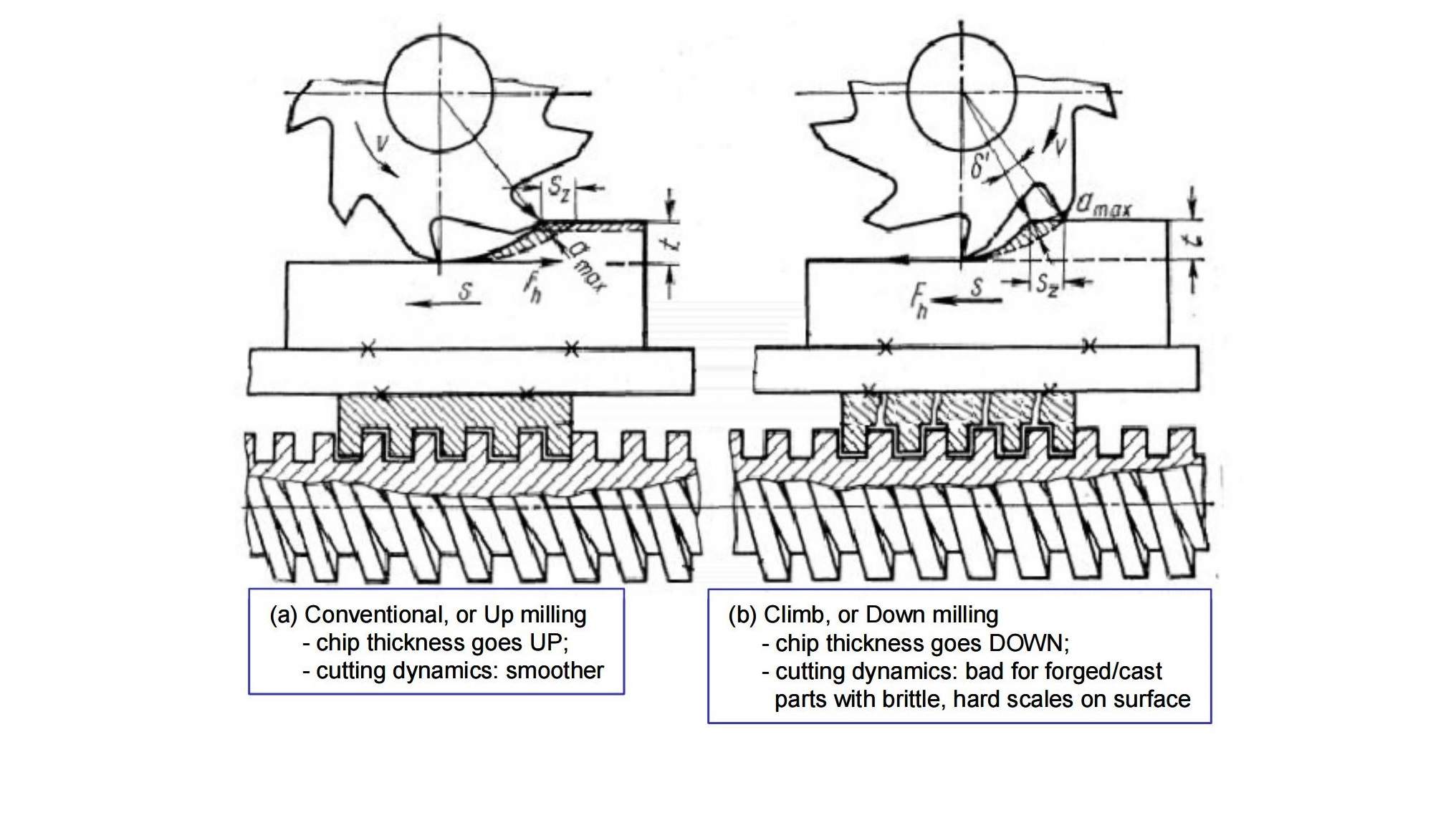

Встречное и попутное фрезерование: динамика резания

Взаимодействие инструмента и заготовки изменяется в зависимости от относительного движения:

Обычное (встречное) фрезерование

- Первоначально зуб входит в зацепление с нулевой толщиной стружки, а при выходе из зацепления толщина стружки постепенно увеличивается до максимума.

- Подходит для резки кованых или литых деталей с твердыми поверхностными оксидами (окалиной), снижая начальные усилия резания.

- Однако первоначальное скольжение вызывает высокое трение, износ задней поверхности инструмента и упрочнение вследствие пластической деформации перед началом резки.

Попутное фрезерование

- Зуб входит в заготовку при максимальной толщине стружки и постепенно снижает силы резания по мере ее выхода.

- Обеспечивает лучшую чистоту поверхности и немного более длительный срок службы инструмента по сравнению с встречным фрезерованием.

- Предпочтительно для большинства современных фрезерных операций, хотя оптимизированные траектории инструмента могут сочетать как восходящее, так и нисходящее фрезерование.

9.0Зажимы для фрезерных операций: приспособления, зажимы и наладки

Распространенные методы крепления заготовки при фрезеровании

Для надежного удержания деталей во время фрезерных операций обычно используются несколько типов приспособлений:

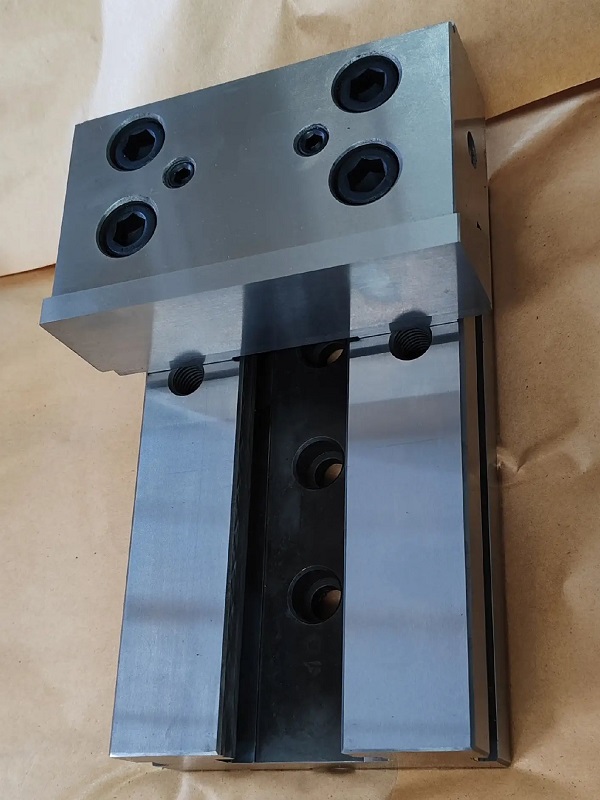

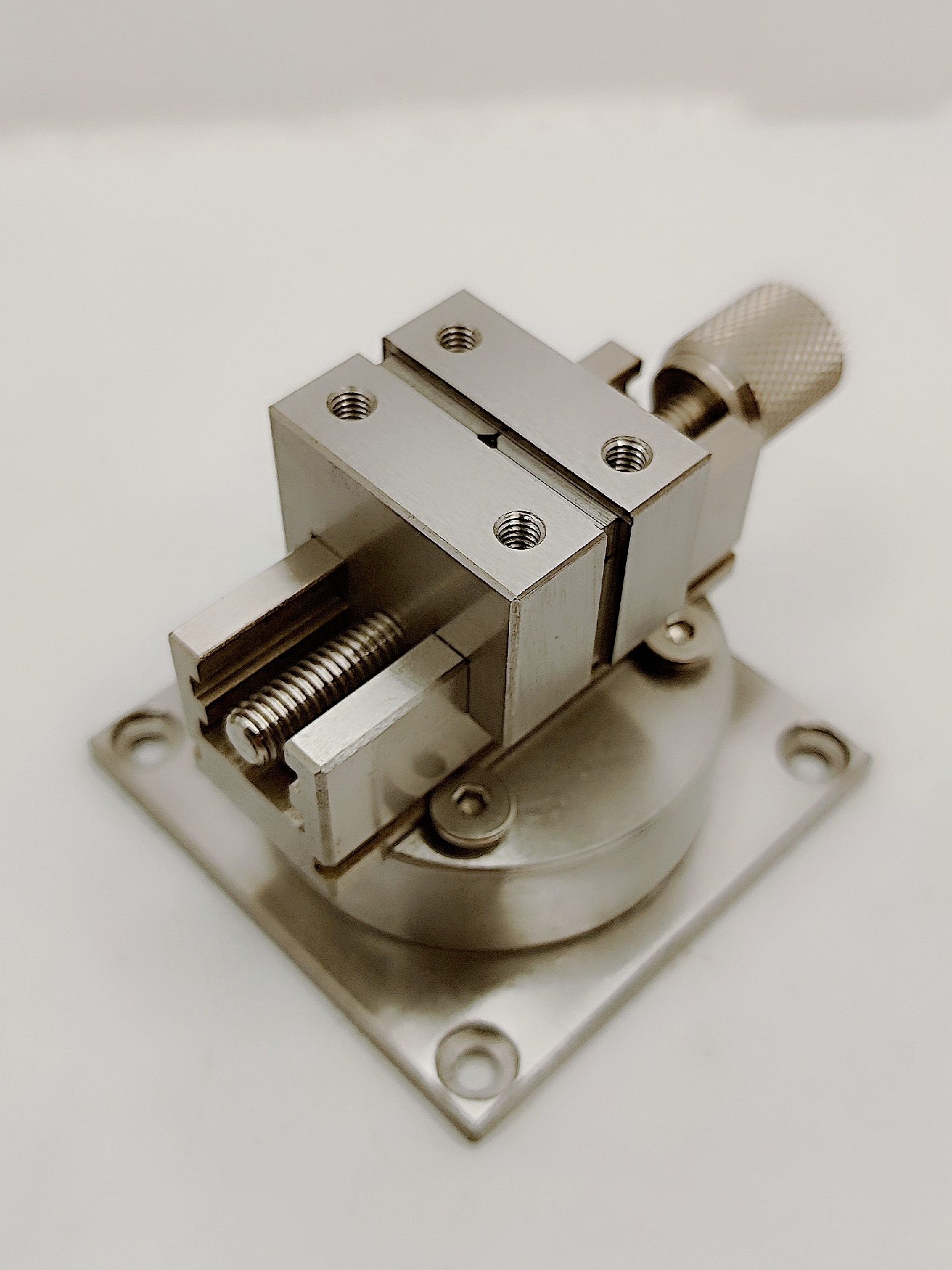

- Тиски: Наиболее распространенное приспособление для фрезерования общего назначения.

- Прямой зажим на столе станка: Детали можно крепить непосредственно к столу станка, используя Т-образные пазы по всей длине стола для позиционирования и фиксации зажимов.

- Индексированные тиски: обеспечивает быстрое вращение детали для обработки различных поверхностей фрезерным инструментом, повышая эффективность при обработке нескольких граней.

Понимание настроек при фрезерных операциях

Если фрезерному инструменту требуется доступ к различным поверхностям или граням детали, может потребоваться её освобождение и повторное закрепление. Каждое фиксированное положение называется настраивать.

- Несколько инструментов на одну настройку: За одну установку можно использовать несколько режущих инструментов для обработки различных деталей.

- Расположение детали и координаты машины: Всякий раз при изменении настройки или инструмента оператор должен определить местоположение детали, определив координаты детали относительно инструмента.

- Обратная связь со столом машины: Столы фрезерных станков обеспечивают обратную связь относительного перемещения по осям X, Y и Z. Правильное расположение детали обеспечивает точное перемещение стола станка, что необходимо для достижения точных размеров деталей.

10.0Часто задаваемые вопросы (FAQ)

1. Что такое резка металла и почему она важна в производстве?

Резка металла Это процесс удаления материала с заготовки с помощью режущих сил, вызывающих пластическую деформацию и сдвиг. Он необходим в производстве для придания деталям точных размеров и качества поверхности.

2. Каковы основные виды процессов обработки металлов резанием?

К основным методам относятся:

- Распиловка

- Формовка / Строгание

- Протяжка

- Бурение

- Шлифовка

- Поворот

- Фрезерование

3. Как происходит резка металла пилой?

Распиловка используется для грубой резки сырья на более мелкие, удобные размеры. Часто это первый этап перед более точной обработкой.

Типы пил:

- Ножовка по металлу: Ручной или приводной, прямой возвратно-поступательный нож.

- Ленточная пила: Цельное лезвие с петлевой заточкой, подходит для ровной резки.

- Циркулярная пила: Быстро вращающееся дискообразное лезвие для чистых срезов.

Типы лезвий:

- Зубы волны: Для тонких листовых металлов.

- Правые-левые зубы: Для мягких материалов, таких как алюминий или пластик.

- Зубья граблей: Для твердых материалов, таких как углеродистая или легированная сталь.

4. Что такое формообразование в обработке?

Формовка позволяет создавать плоские поверхности с помощью однолезвийного режущего инструмента, совершающего возвратно-поступательные движения. Этот метод подходит для создания плоских поверхностей на прямоугольных блоках.

5. Что такое протяжка и когда она применяется?

Протягивание — высокоточный метод, используемый для создания сложных внутренних форм, таких как шпоночные пазы, шлицы или некруглые отверстия. Он идеально подходит для массового производства, требующего жёстких допусков.

6. В чем разница между сверлением, развертыванием, растачиванием и нарезанием резьбы?

| Процесс | Цель |

| Бурение | Создает начальные круглые отверстия. |

| Расширение | Повышает точность диаметра отверстия. |

| Скучный | Увеличивает отверстия с высокой точностью. |

| Постукивание | Нарезает внутреннюю резьбу в просверленных отверстиях. |

7. Какие инструменты используются при буровых работах?

- Спиральное сверло: Наиболее распространены, с канавками для отвода стружки.

- Центральное сверло: Начинает сверление отверстия и обеспечивает выравнивание.

- Ружейная дрель: Для глубоких отверстий с большим соотношением сторон.

- Перьевой бур: Для отверстий большого диаметра или большой глубины.

- Зенковка / зенковка: Для ступенчатых или скошенных отверстий.

- Краны: Для внутренней резьбы.

8. Что такое шлифовка и когда она применяется?

Шлифование — это процесс абразивной обработки, используемый для:

- Достижение высокого качества поверхности

- Повышение точности размеров

- Резка твердых/хрупких материалов

- Удаление заусенцев и дефектов поверхности

При этом используются инструменты со связанными абразивными зернами, такими как оксид алюминия или алмаз.

Ссылки

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate