В современной металлообработке прокатка является критически важным процессом формовки. Он не только широко используется в производстве стали, но и играет центральную роль в обработке различных металлов, таких как алюминий, медь и титан. В этой статье дается краткий обзор определения прокатки металла, ее исторического развития и ее основной роли в промышленном производстве.

1.0Что такое прокатка металла?

В металлургическом машиностроении, прокатка—также известный как профилирование или каландрирование — это процесс формирования металлических слитков путем пропускания их между вращающимися валками. Когда температура металла превышает точку его рекристаллизации во время операции, процесс называется горячая прокатка; в противном случае он известен как холодная прокатка.

Прокатка — это метод деформации металла, при котором используется одна или несколько пар вращающихся валков для приложения силы сжатия к материалу, что уменьшает его толщину или изменяет форму его поперечного сечения. Обычно применяется к длинным заготовкам, таким как пластины, прутки и полосы.

Рекомендуемая литература:Что такое горячекатаный рулон (HRC)?

1.1Краткая история процесса

Технология прокатки возникла в Европе в конце 1500-х годов и изначально использовалась для обработки драгоценных металлов. С началом промышленной революции прокатка быстро стала доминирующим методом в сталелитейной промышленности. В 20 веке появление современных прокатных станов еще больше увеличило производственные мощности и точность, проложив путь к автоматизации и интеллектуальному производству в процессе прокатки.

1.2Промышленная роль прокатки

Среди всех методов обработки металлов давлением прокатка занимает доминирующее положение. Согласно отраслевой статистике, около 90% всех металлических материалов подвергаются прокатке на определенном этапе их производства. Это основной метод преобразования литых слитков металла в пригодные для использования изделия, такие как стальные пластины, полосы и прутки.

1.3Горячая прокатка: первый шаг в металлопрокате

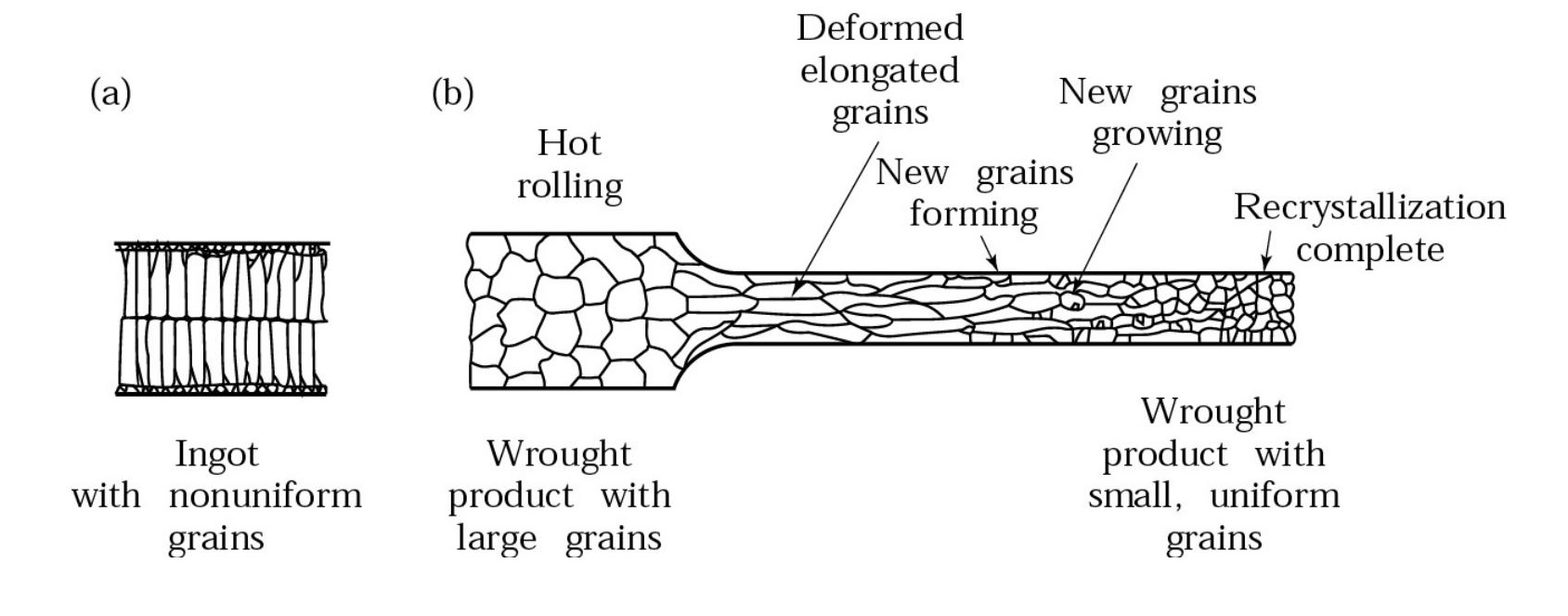

На практике процесс прокатки обычно начинается с горячая прокатка. Горячая прокатка, проводимая при температуре выше температуры рекристаллизации металла, измельчает и измельчает крупные зерна внутри материала, улучшая его механические свойства, плотность и обрабатываемость.

В результате горячей прокатки хрупкая и пористая литая структура преобразуется в плотную, кованую микроструктуру. Этот шаг закладывает прочную основу для последующих процессов, таких как холодная прокатка, термическая обработка или прецизионная механическая обработка.

2.0Плоская прокатка: самый фундаментальный процесс прокатки

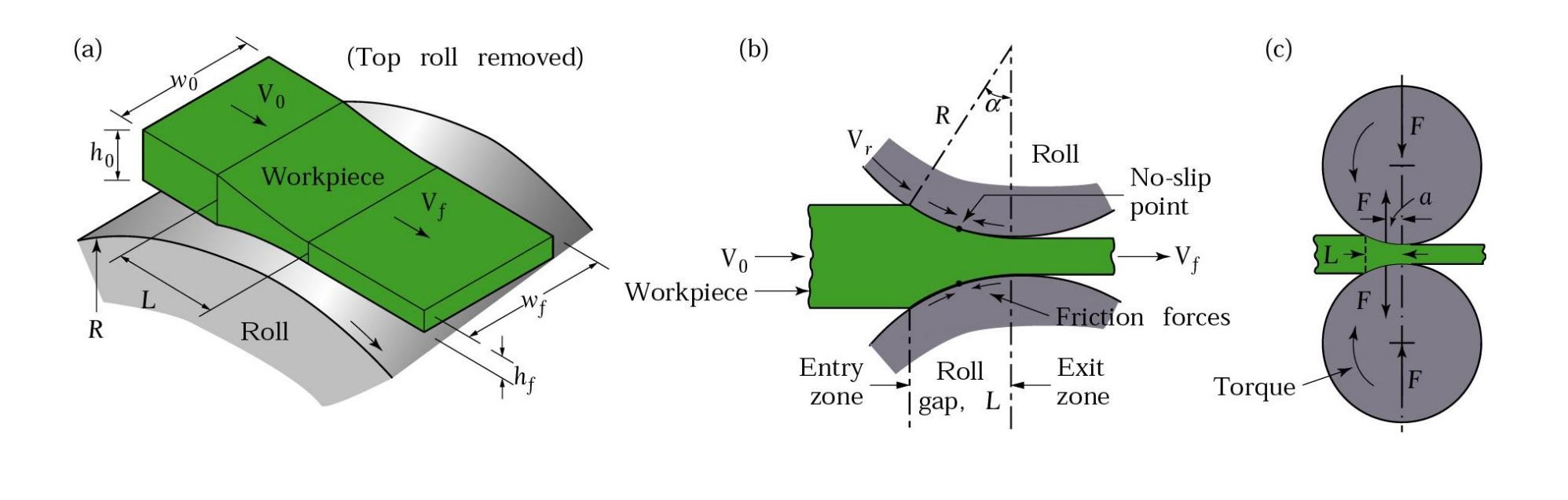

В металлопрокатных операциях плоская прокатка является наиболее часто используемой и фундаментальной формой. В первую очередь применяется для уменьшения толщины металлических слябов при небольшом увеличении их ширины. Из-за равномерной силы сжатия, оказываемой вращающимися верхними и нижними валками, этот процесс также обычно называют простая прокатка.

Процесс включает в себя несколько ключевых технических параметров:

- Начальная толщина: ч₀

- Конечная толщина: ч_ф

- Длина контакта рулон-полоса: Л

- Поверхностная скорость валков: В_р

- Скорость входа полосы: В₀

- Скорость выхода полосы: В_ф

Во время прокатки существует нейтральная точка— точка на дуге контакта, где скорость полосы равна поверхностной скорости валков. Эта точка делит зону контакта на «область прямого скольжения» и «область обратного скольжения».

Ключевые математические выражения, связанные с плоской прокаткой, включают в себя:

Черновик (уменьшение толщины):

ч₀ − ч_ф

Максимальная осадка:

h₀ − h_f = μ²R

где μ коэффициент трения между валками и металлом

и Р радиус крена

Хотя основной целью прокатки является уменьшение толщины, принцип сохранения объема приводит к небольшому увеличению ширины полосы — обычно около 2%. Объемное соотношение выражается как:

h₀ × V₀ × w₀ = h_f × V_f × w_f

с общим предположением: w_f ≈ 1,02 × w₀

Это приближение имеет решающее значение для понимания движения материала и поддержания точности размеров проката.

2.1Анализ силы качения и мощности

В процессах плоской прокатки сила качения является критическим параметром, который влияет на конструкцию оборудования, потребление энергии и оптимизацию процесса. В идеальных условиях (без учета трения) силу прокатки можно оценить с помощью следующей формулы:

F=Д×ш×Y_средн F = Д ш Y_средн

Где:

- Ф: Сила качения

- Л: Длина контакта между рулоном и полосой

- ж: Средняя ширина полосы

- Y_avg: Среднее истинное напряжение в зоне деформации

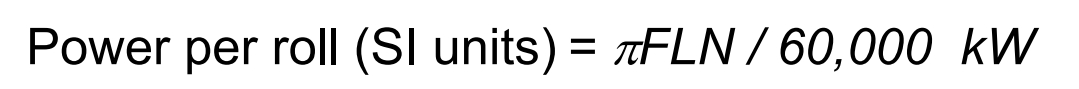

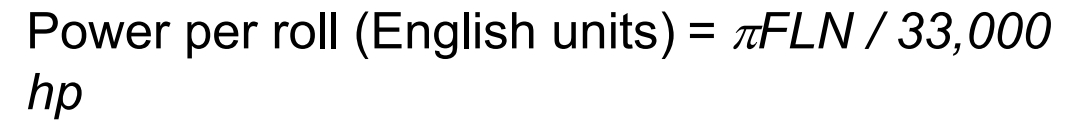

В промышленных применениях также важно оценить мощность, необходимую для привода валков. Мощность прокатки можно рассчитать следующим образом:

Единицы СИ (кВт):

Имперские единицы (л.с.):

Где Н скорость вращения валков в об/мин.

2.2Методы снижения усилия прокатки и деформации валков

Для снижения усилия прокатки и минимизации прогиба валков можно использовать несколько технологических стратегий:

- Уменьшить коэффициент трения (например, смазка)

- Используйте валки меньшего диаметра для уменьшения площади контакта.

- Уменьшить сокращение за проход

- Увеличьте температуру прокатки, чтобы снизить прочность материала

- Применить продольное натяжение полосы (натяжение сзади на входе и натяжение спереди на выходе)

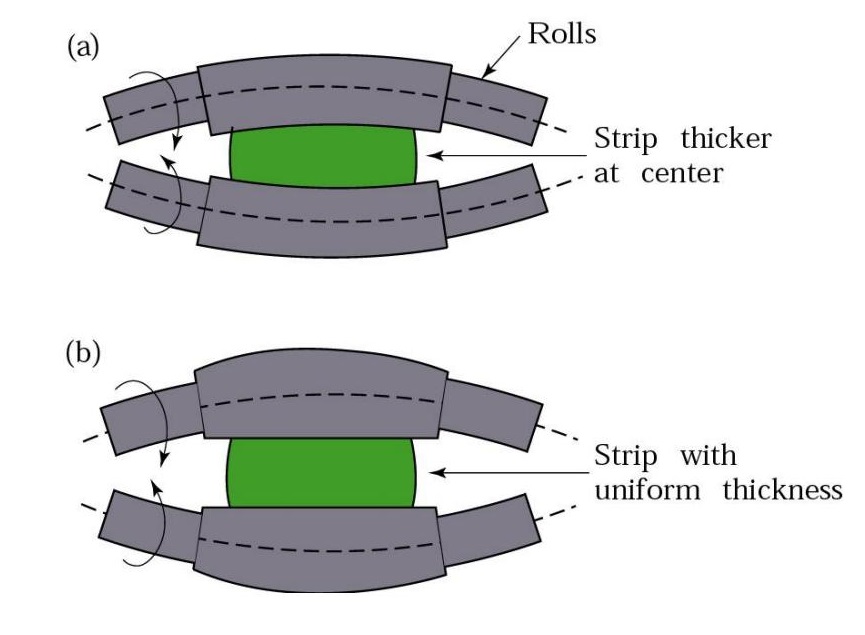

- Шлифовальные коронки валков (обычно центр на ~0,25 мм выше краев)

- Используйте имитацию управления короной с помощью изгиба валков, чтобы вызвать центральное выпячивание

3.0Типы процессов прокатки

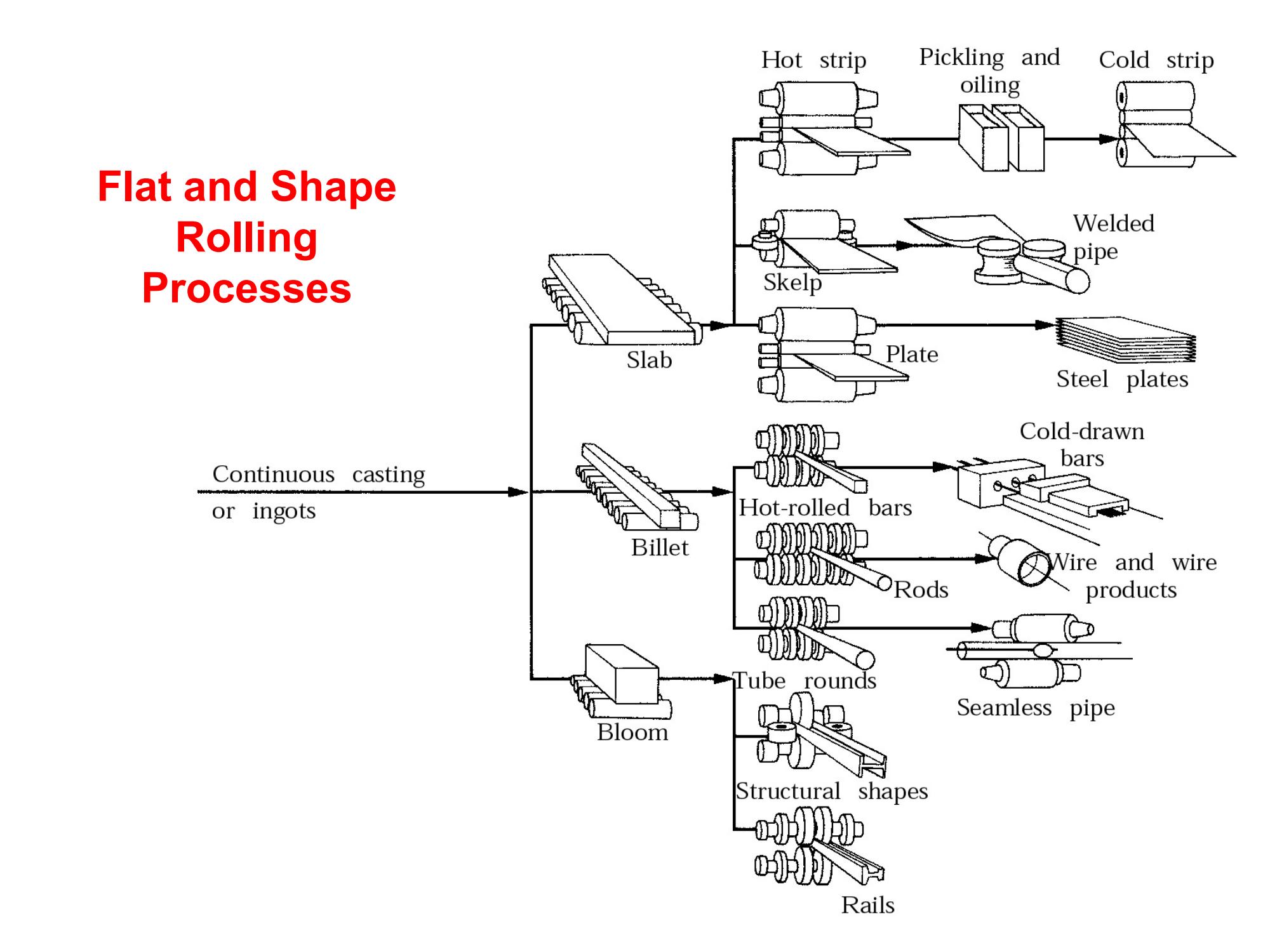

В производстве плоского проката начальный этап обычно включает горячая прокатка, преобразование слитков или непрерывнолитых заготовок в деформируемые промежуточные продукты

- Цвести: Используется для последующей прокатки профилей (например, двутавровых балок, рельсов)

- Сляб: Используется для изготовления пластин или холоднокатаных листов.

Другие распространенные процессы прокатки включают в себя:

- Холодная прокатка: Выполняется при комнатной температуре для повышения точности размеров и качества поверхности.

- Упаковка прокатки: Одновременная прокатка нескольких слоев металла для повышения эффективности

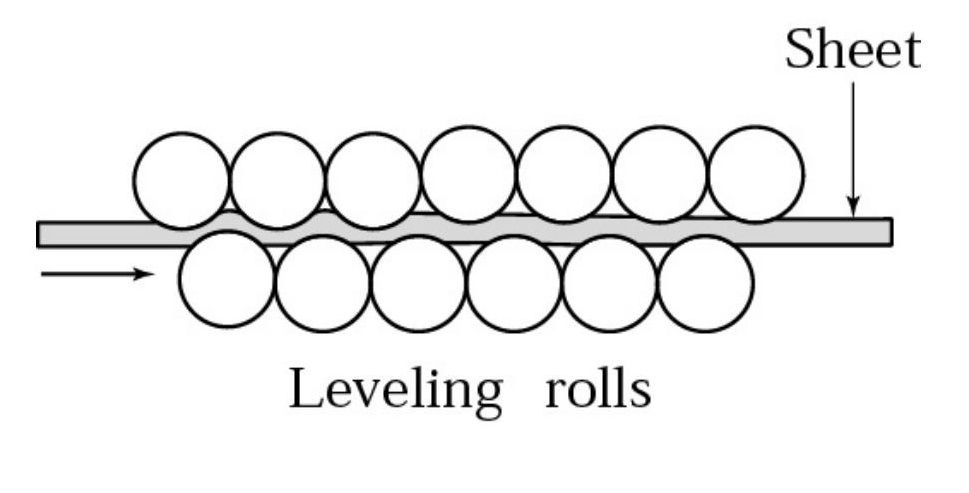

- Закалка проката: Улучшает плоскостность и снижает остаточное напряжение в листах

- Выравнивание прокаткой: Предназначен для улучшения плоскостности листа

4.0Распространенные дефекты прокатки

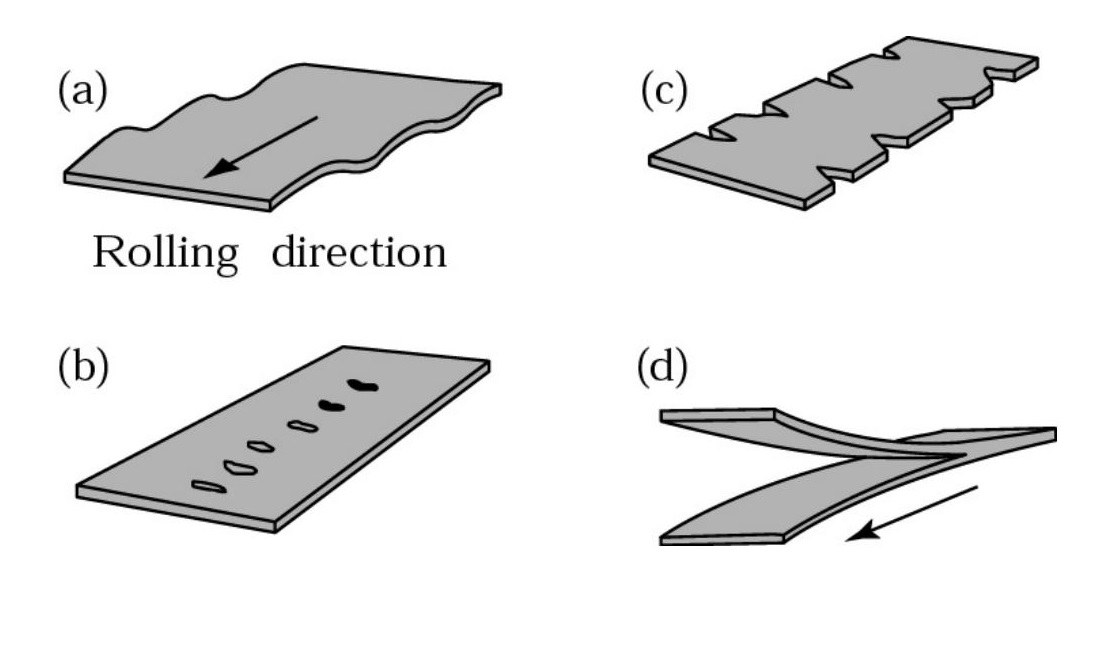

Несмотря на то, что процесс прокатки листового проката является весьма отработанным, в ходе реального производства все еще могут возникать некоторые типичные дефекты:

- Дефекты поверхности: Включая окалину, пятна ржавчины, царапины, выбоины и трещины

- Волнистые края: Вызвано чрезмерным удлинением краев полосы из-за упругой деформации рулона.

- Центральные шпагаты: Разрыв в центральной части полосы, часто из-за несбалансированного контроля натяжения.

- Трещины по краям: Возникает из-за недостаточной пластичности материала или концентрации напряжений.

- Аллигаторинг: Характер излома, напоминающий открытую челюсть, вызванный неоднородной внутренней структурой или неравномерной деформацией заготовки.

Эти дефекты часто иллюстрируются для более легкой идентификации. Например, в учебных материалах обычно упоминается Рисунок 13.8, на котором показано:

(а) Волнистые края

(б) Центральные расколы

(c) Краевые трещины

(d) Аллигаторство

Большинство дефектов прокатки можно эффективно предотвратить или обнаружить на ранней стадии посредством надлежащего контроля параметров процесса и использования систем онлайн-инспекции.

5.0Характеристики проката

Прокат обладает рядом физических и геометрических свойств, которые напрямую влияют на его последующую перерабатываемость и эксплуатационные характеристики:

Остаточное напряжение: Неравномерная пластическая деформация во время прокатки может привести к появлению внутренних напряжений, влияющих на плоскостность и деформацию во время последующей обработки.

Допуск толщины:

Холоднокатаные листы: Высокая точность управления, обычно в пределах от ±0,1 до ±0,35 мм (приблизительно от ±0,004 до ±0,014 дюйма)

Допуск плоскостности:

Холоднокатаный: ±15 мм/м (прибл. 3/16 дюйма/фут)

Горячекатаный: ±55 мм/м (прибл. 5/8 дюйма/фут)

Шероховатость поверхности:

Горячекатаный: Шероховатость поверхности, сравнимая с литьем в песчаные формы

Холоднокатаный: Гладкая отделка, подходит для гальванопокрытия, покраски и других отделочных процессов

Обозначение толщины: Обычно обозначается с помощью «номера калибра» — чем меньше число, тем толще лист (например, калибр 10 толще, чем калибр 20)

6.0Распространенные типы прокатных станов

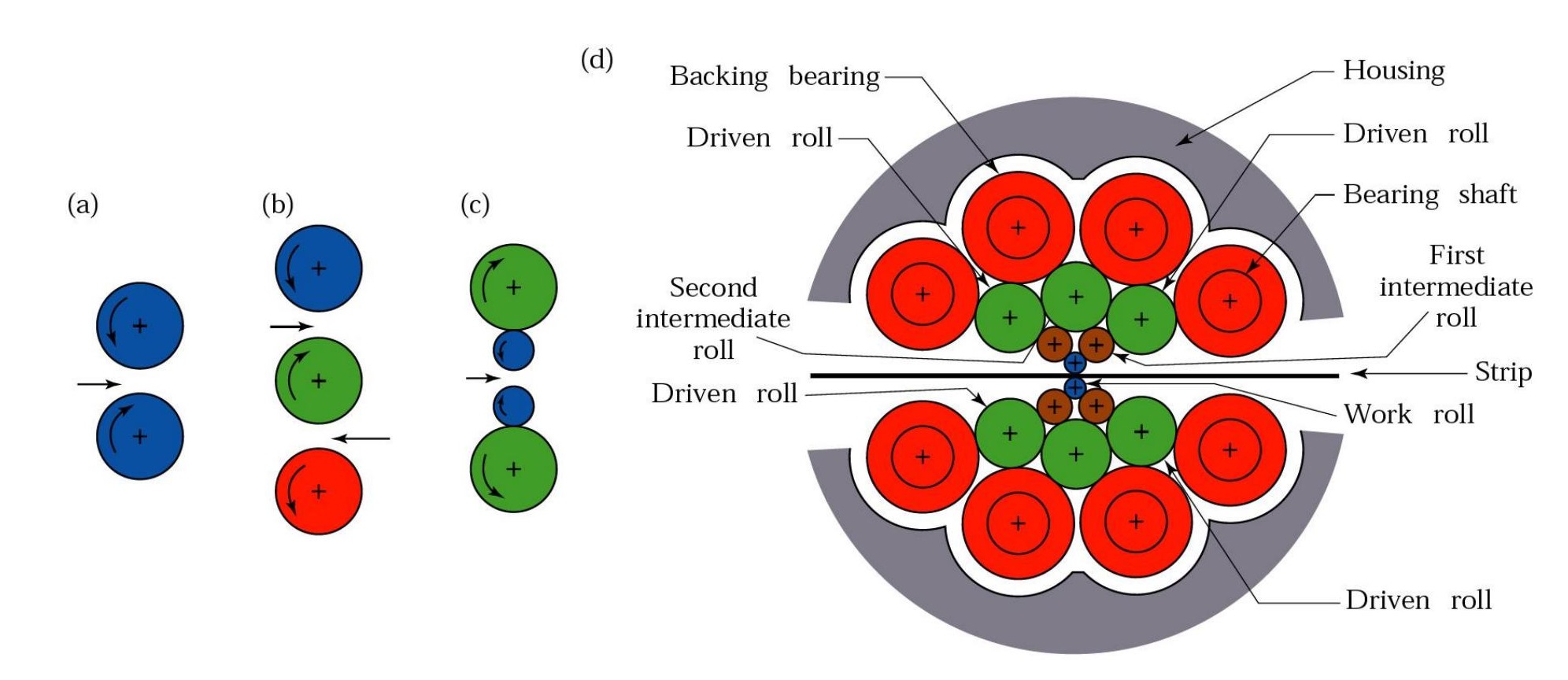

Различные процессы прокатки требуют различных типов конструкций прокатных станов. Основные классификации включают:

- Двухвалковый прокатный стан: Самый простой тип, обычно используемый для черновой обработки или лабораторных целей.

- Трехвалковый прокатный стан: Использует верхний, средний и нижний ролик для изменения направления подачи, что повышает эффективность

- Четырехвалковый прокатный стан: Сочетает в себе большие опорные валки с меньшими рабочими валками для повышения жесткости и точности размеров.

- Кластерная (Сендзимирская) мельница: Использует несколько опорных валков для поддержки рабочих валков малого диаметра, идеально подходит для высокоточной холодной прокатки сверхтонких материалов.

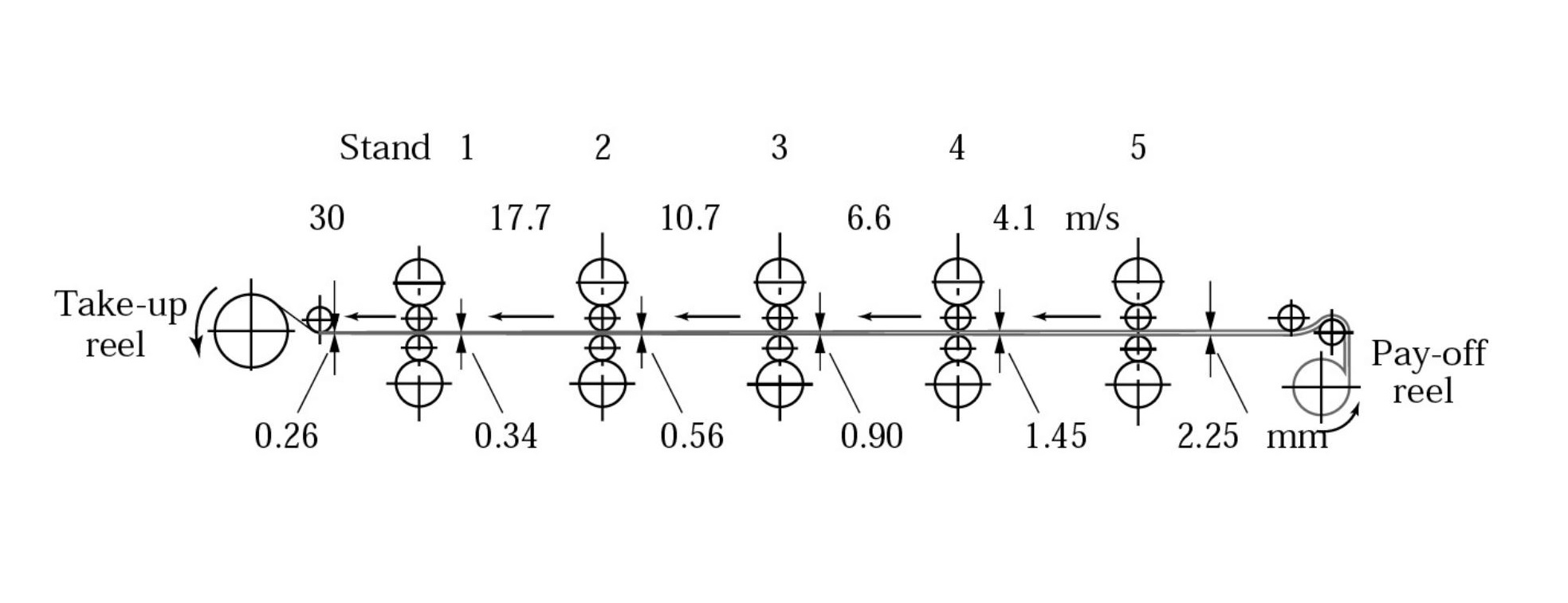

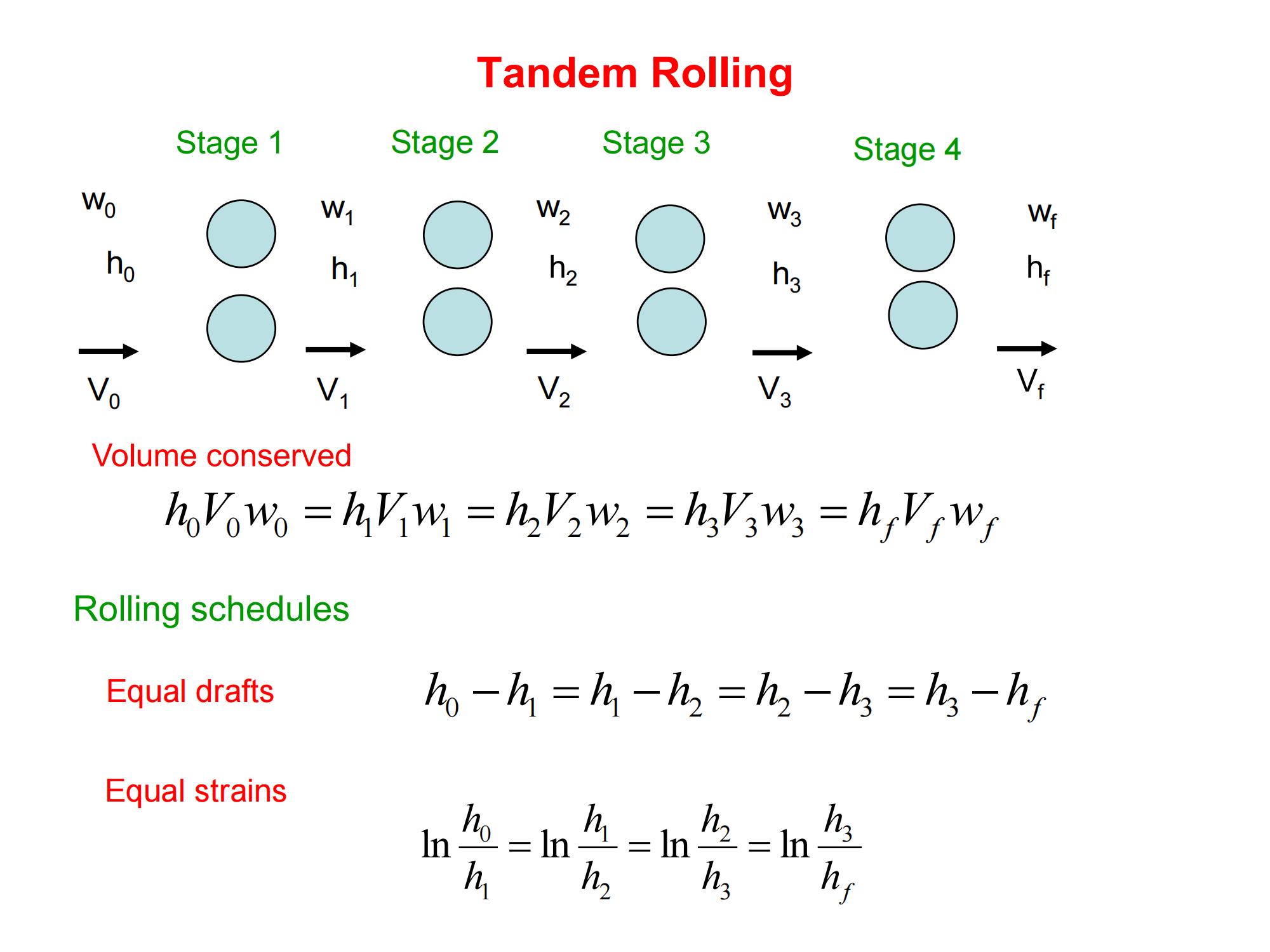

- Тандемный прокатный стан: Состоит из нескольких клетей, установленных последовательно для непрерывной многопроходной прокатки, обычно используется в крупносерийном производстве холодной прокатки.

Прокатка следует принципу сохранения объема:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

На практике контроль часто достигается посредством стратегий равного уменьшения или равной деформации:

ч₀ – ч₁ = ч₁ – ч₂ = ч₂ – ч₃ = ч₃ – ч_ф

7.0Специализированные процессы прокатки

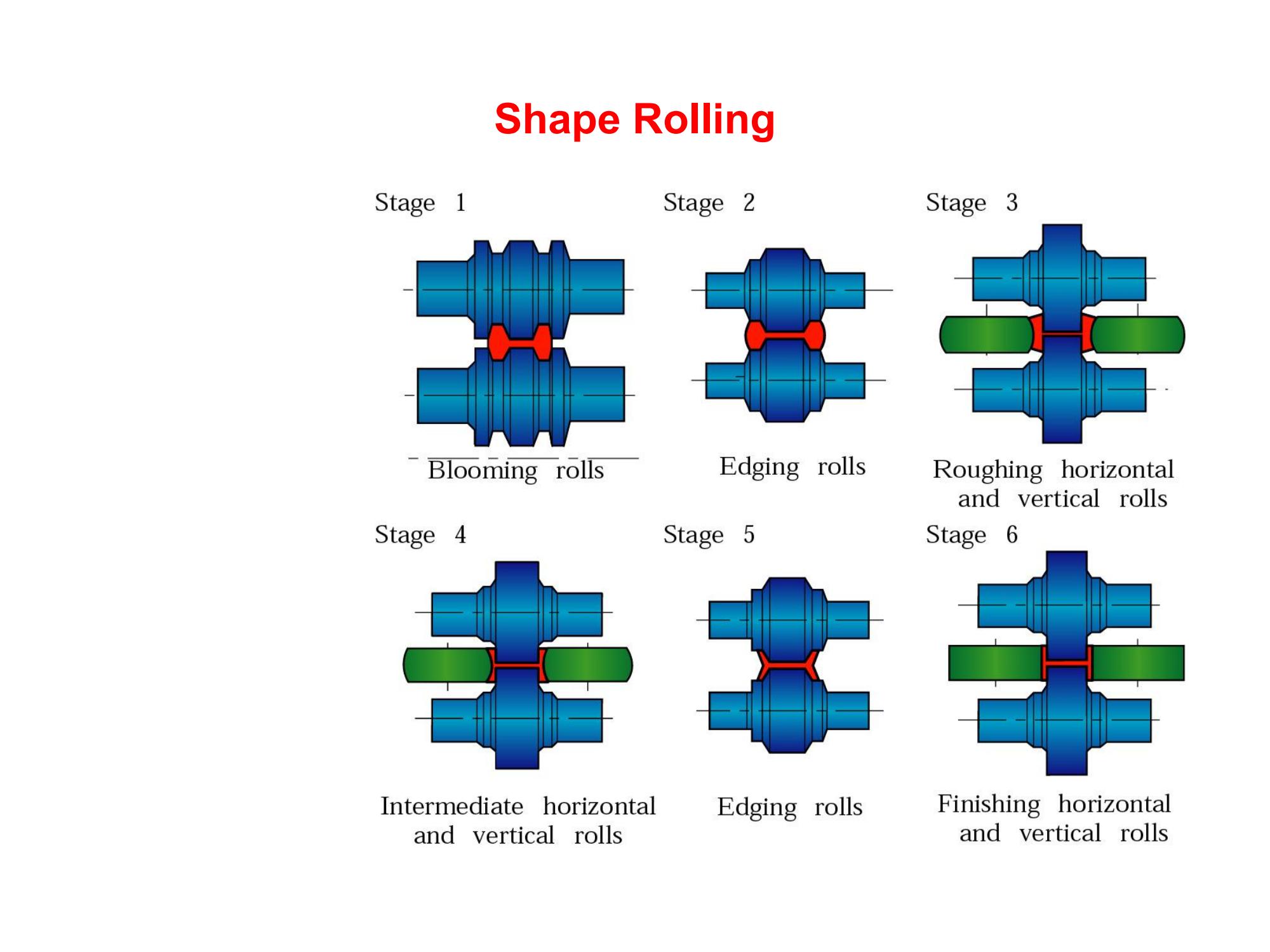

Помимо плоской прокатки, прокатка металла включает в себя несколько специализированных форм, соответствующих различным геометриям деталей и требованиям к применению:

- Форма прокатки: Сляб пропускается через рифленые валки для формирования сложных профилей поперечного сечения, таких как двутавровые балки, швеллеры и рельсы.

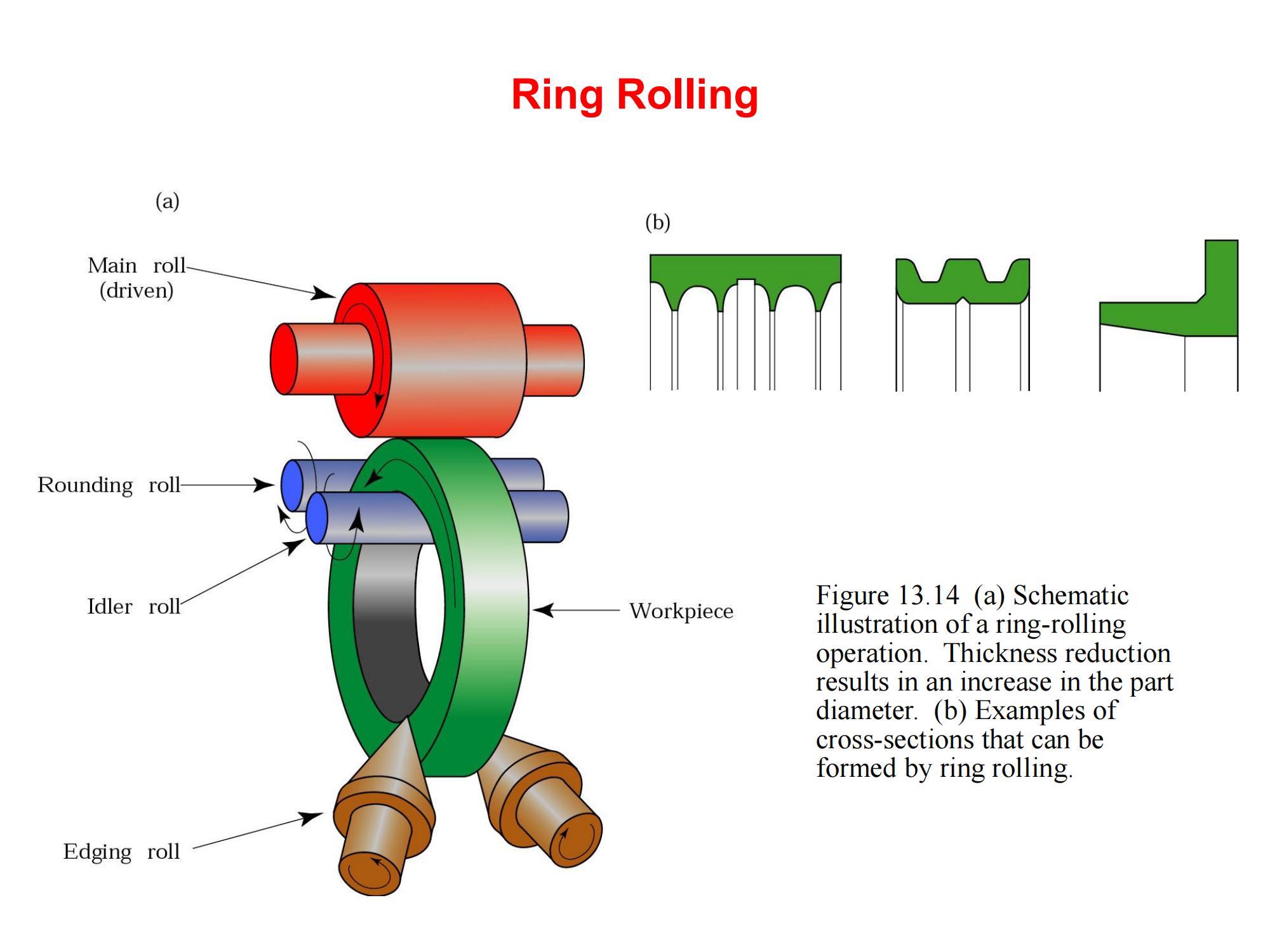

- Катание колец: Как показано на рисунке 13.14, толщина кольцевой заготовки уменьшается для увеличения ее диаметра. Этот процесс широко используется для таких деталей, как зубчатые кольца и дорожки подшипников.

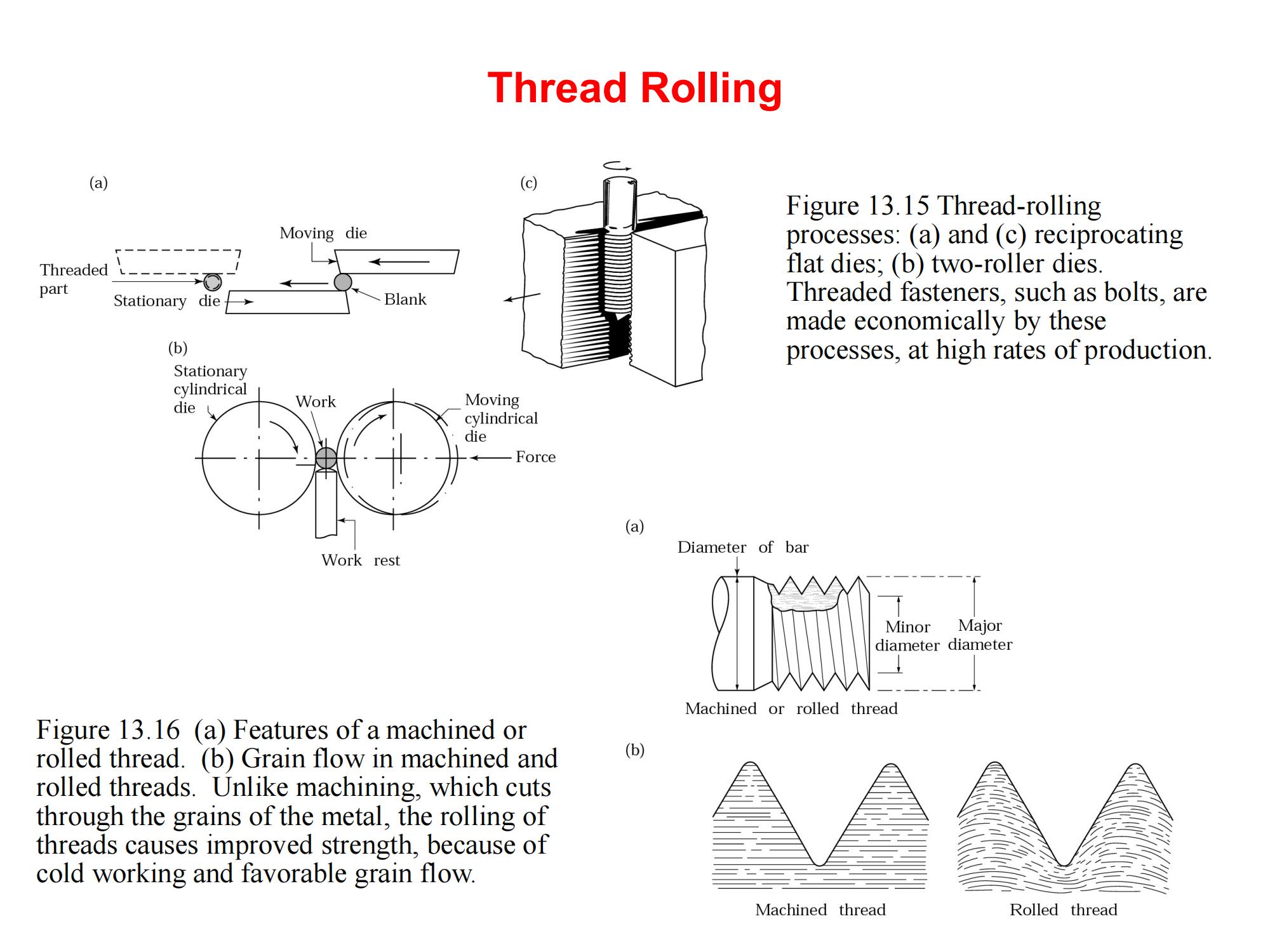

- Накатка резьбы: Резьбовые крепежные изделия, такие как болты, изготавливаются с использованием плоских или прокатных плашек (см. рисунок 13.15).

В отличие от процессов резания, накатка резьбы не нарушает направление волокон (см. рисунок 13.16), что значительно повышает прочность и усталостную долговечность резьбы.

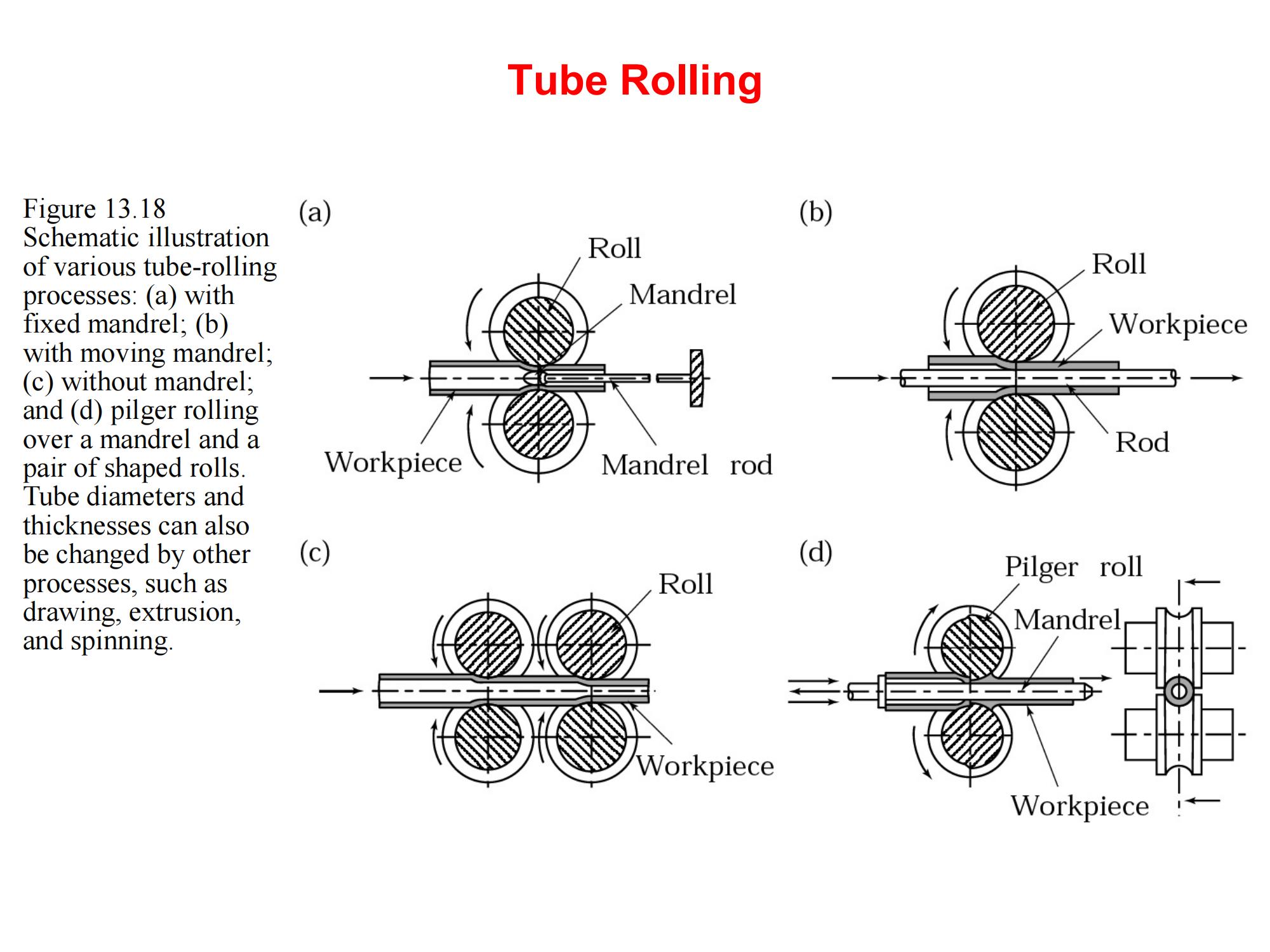

- Прокатка труб: Включает в себя фиксированную оправку, плавающую оправку, прокатку оправкой и пилигримовую прокатку (см. рисунок 13.18).

Он используется для изменения размеров труб, толщины стенок и качества поверхности — особенно эффективен для труднообрабатываемых материалов, таких как нержавеющая сталь и титановые сплавы.

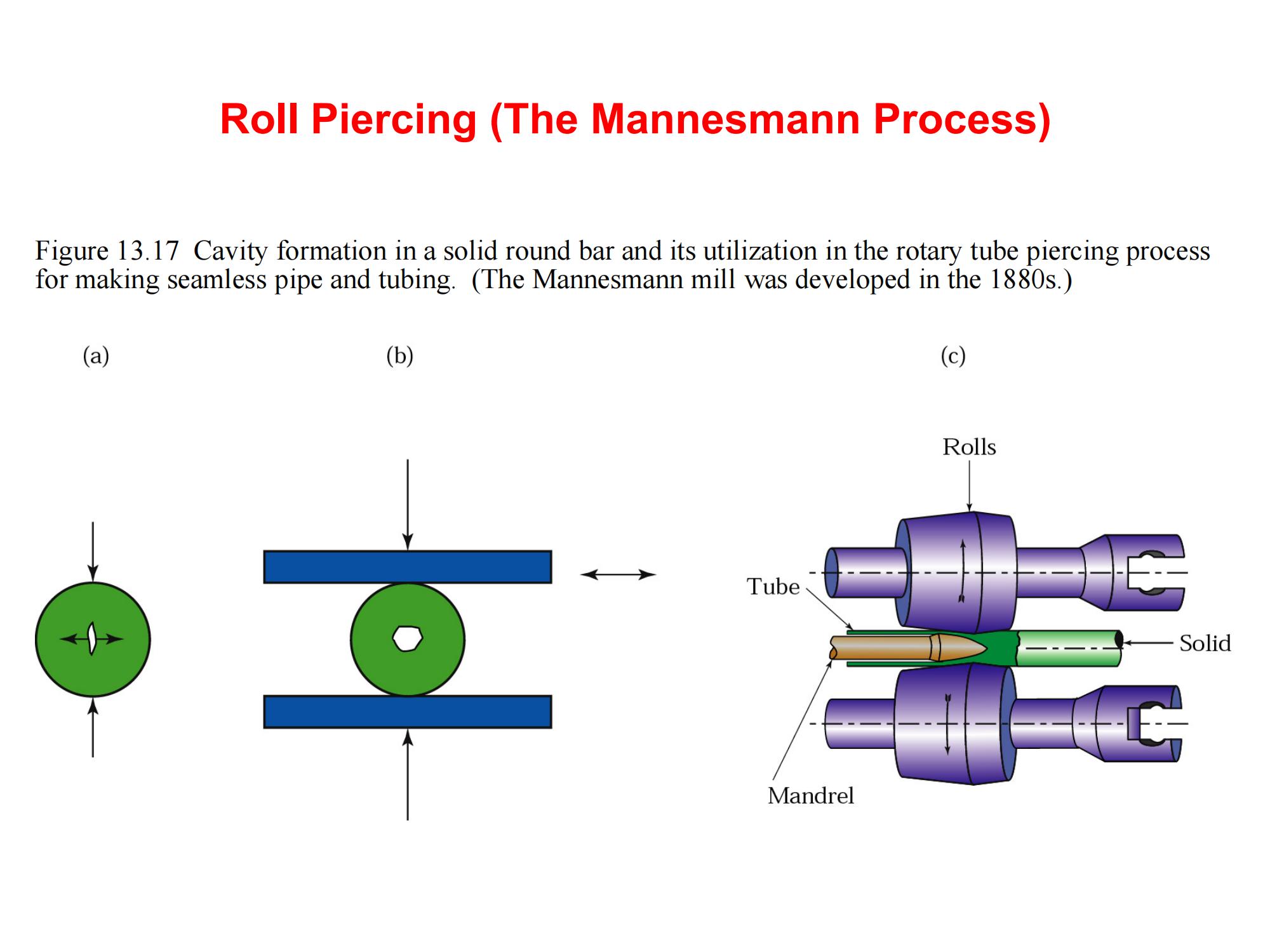

- Прокалывание валков (процесс Маннесмана): Сплошной круглый пруток прокалывается изнутри для получения бесшовных труб. Как показано на рисунке 13.17, этот метод был разработан в 1880-х годах братьями Маннесманн и остается основой современного производства бесшовных труб.

8.0Заключение

Прокатка металла — это не только наиболее широко используемый метод обработки металлов давлением в современном производстве, но и основополагающий процесс, который поддерживает крупносерийное, высокоточное и высокоэффективное производство. От горячей прокатки до холодной отделки, от плоских изделий до сложных форм, таких как резьба и кольца, универсальность прокатки делает ее незаменимой в различных отраслях промышленности: от строительства и автомобилестроения до аэрокосмической и энергетической.

Понимание принципов, параметров и потенциальных дефектов имеет важное значение для инженеров и производителей, стремящихся оптимизировать материальный поток, гарантировать качество продукции и снизить производственные затраты в условиях все более автоматизированной промышленной среды.

Прикрепленный ресурс: PDF Процесс прокатки металлов