- 1.0Операция гашения

- 2.0Тянущийся вниз

- 3.0Поломка

- 4.0Пустой дизайн – минимум пустых секций

- 5.0Углы

- 6.0Выемки

- 7.0Указание предельных значений

- 8.0Указание отверстий – минимальные диаметры

- 9.0Допуск отверстия

- 10.0Отверстия и проемы возле пустого края

- 11.0Выемки как заменители отверстий

- 12.0Отверстия и проемы вблизи изгибов

- 13.0Минимальные требования к расположению отверстий

- 14.0Указание внутренних вкладок

- 15.0Указание изгибов

- 16.0Изгиб – выпячивание, трещины и заусенцы

- 17.0Указание зенковки

- 18.0Советы по точечной сварке

- 19.0Размеры

- 20.0Экструзии

- 21.0Рельефные штампы

- 22.0Удаление заусенцев

- 23.0Плоскостность

- 24.0Отделка поверхности штампованных деталей

- 25.0Размеры револьверного пресса

- 26.0Рекомендации по выбору размеров листогибочного пресса

- 27.0Лазерная резка в сочетании с револьверной штамповкой

- 28.0Проектирование деталей для лазерной обработки

Проектирование деталей из листового металла для штамповки и лазерной резки требует не только точности САПР, но и глубокого понимания производственных допусков, свойств материалов и экономически эффективных методов проектирования. От вырубки и гибки до качества лазерной кромки и минимальных размеров отверстий — каждое проектное решение напрямую влияет на производительность детали, технологичность и общую стоимость производства.

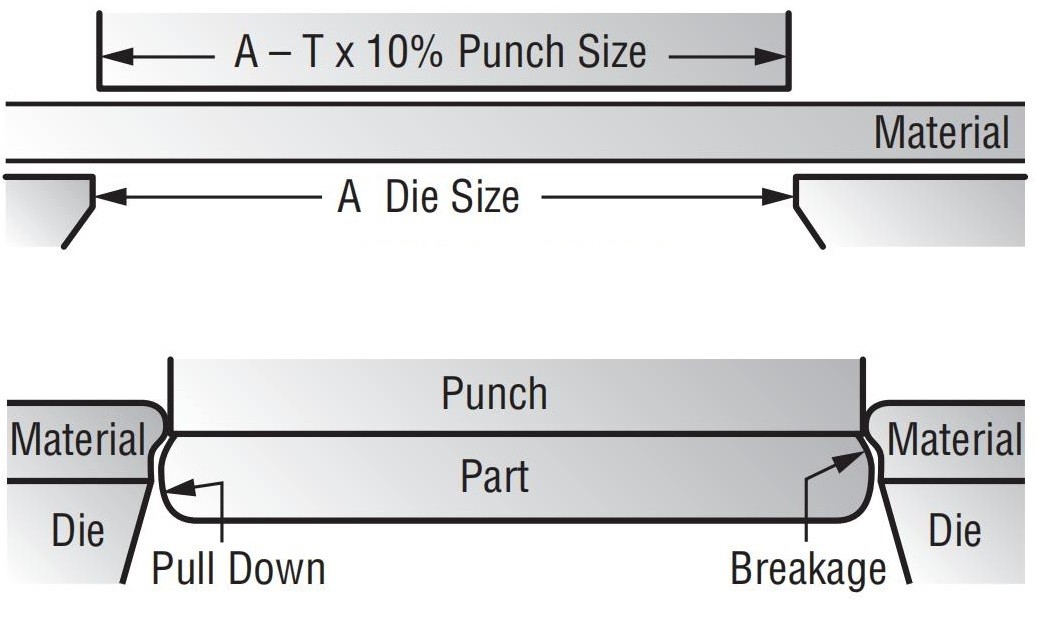

1.0Операция гашения

Вырубка деталей осуществляется с помощью пуансона и матрицы, соответствующих внешнему контуру детали. Между пуансоном и матрицей необходимо обеспечить зазор.

Этот зазор приводит к тому, что пуансон резать через часть материала, а затем перелом остальное.

Перед началом резки пуансон слегка деформирует поверхность материала — эта деформация известна как вытягивание вниз.

2.0Тянущийся вниз

Степень ослабления зависит от:

- а) Материальный характер– Более мягкие материалы обеспечивают большее натяжение.

- б) Структура материала– Длиннозернистые материалы (например, медь, нержавеющая сталь) имеют тенденцию к большей текучести, что увеличивает стягивание.

- в) Толщина материала– Более толстые материалы демонстрируют большую провисающую способность, чем более тонкие.

3.0Поломка

На поломку влияют:

- а) Материальный характер– Более твердые материалы (полученные в результате прокатки или термической обработки) подвержены большему разрушению.

- б) Структура материала– Короткозернистые материалы (например, алюминий, высокоуглеродистая сталь) демонстрируют более высокий процент разрушения.

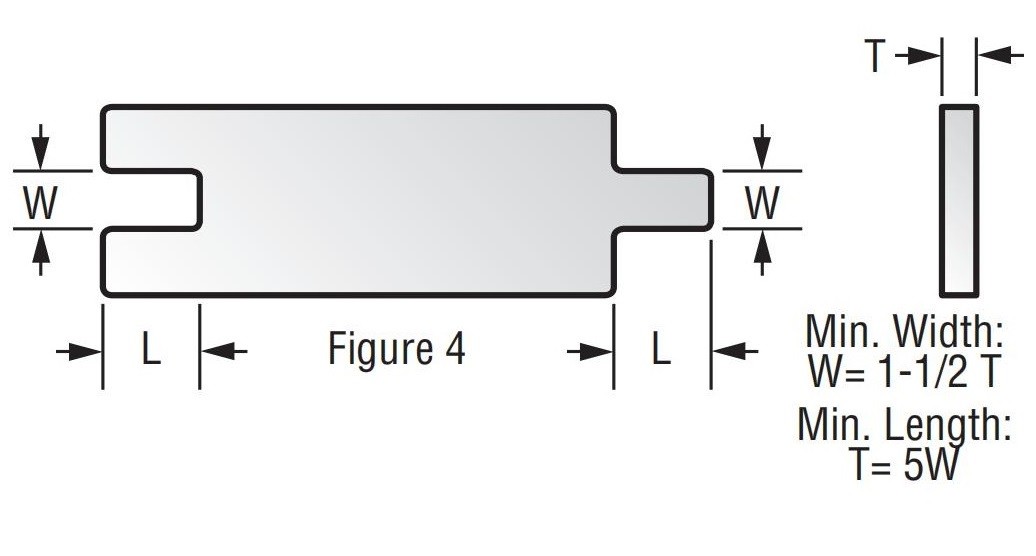

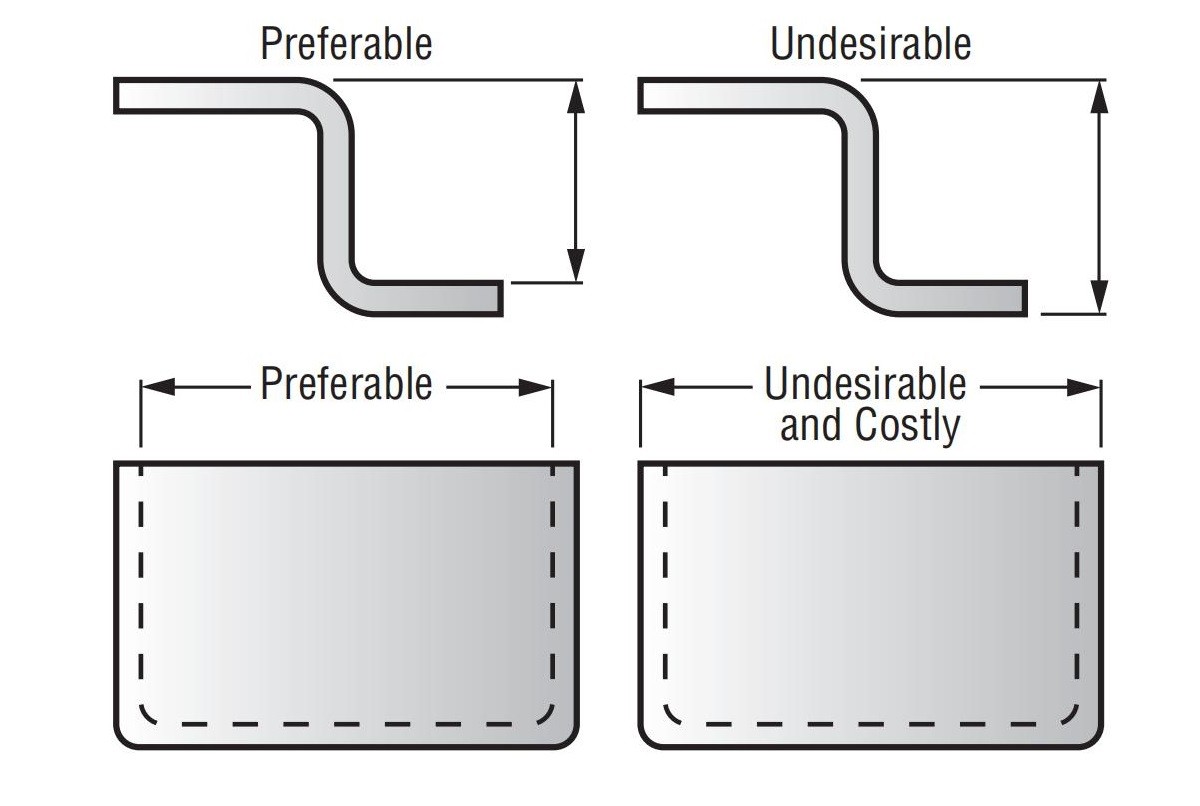

4.0Пустой дизайн – минимум пустых секций

The минимальная ширина пустой секции (W) должна быть:

- Не менее чем 5-2 раза толщина материала (Т)

- Никогда не меньше, чем 1/32 дюйма

The максимальная длина раздела не должен превышать в 5 раз больше его ширины.

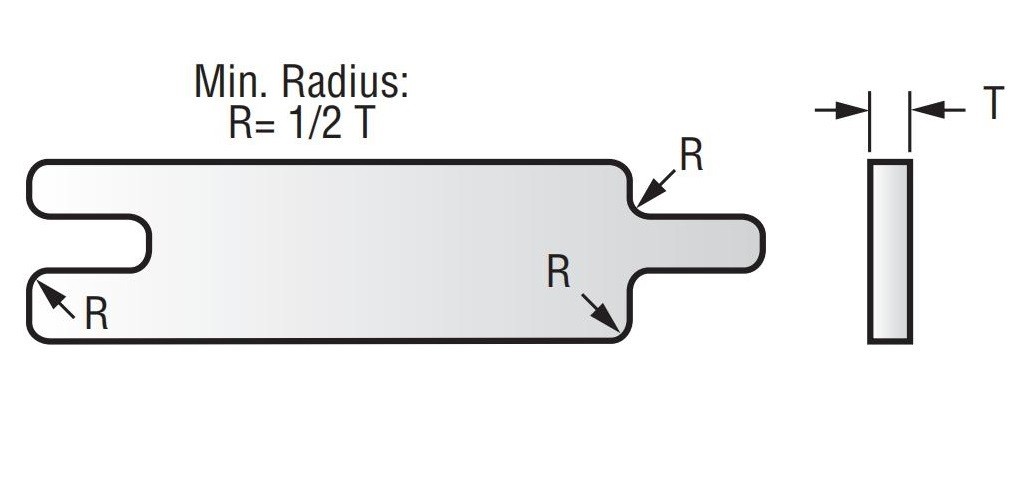

5.0Углы

Угол радиус (R) должно быть по крайней мере ½ толщины материала (Т).

Для материала ≤ 1/16″, острые углы приемлемы.

6.0Выемки

Если выемка требует плотного прилегания допуски по размеру или расположению, рассмотрим два варианта:

- Закругленный угол(максимальный радиус), если включен в операцию вырубки

- Острый угол если это делается во время вторичной операции

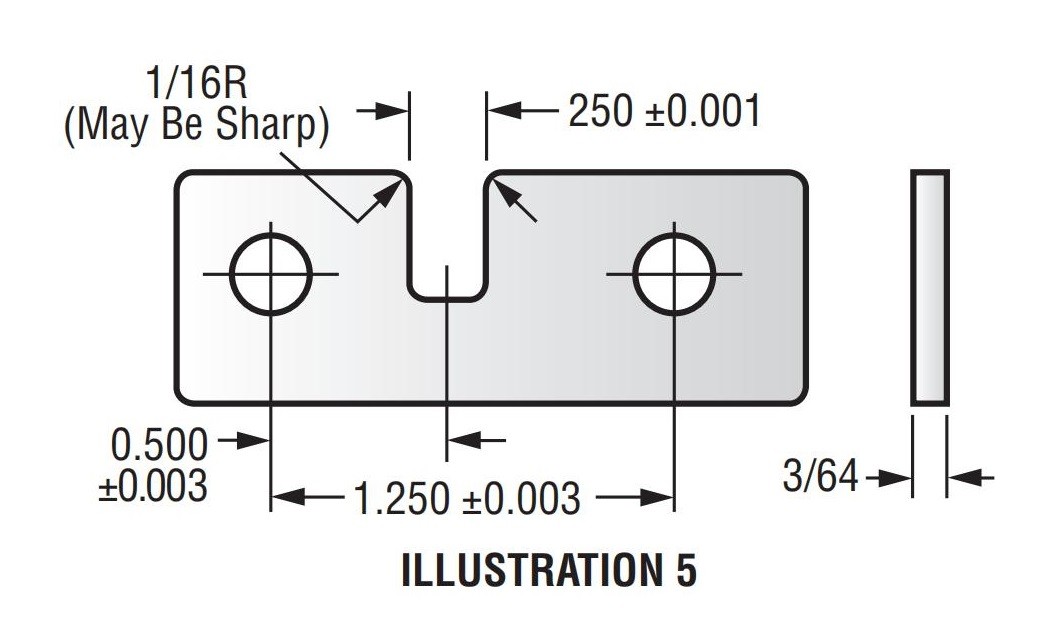

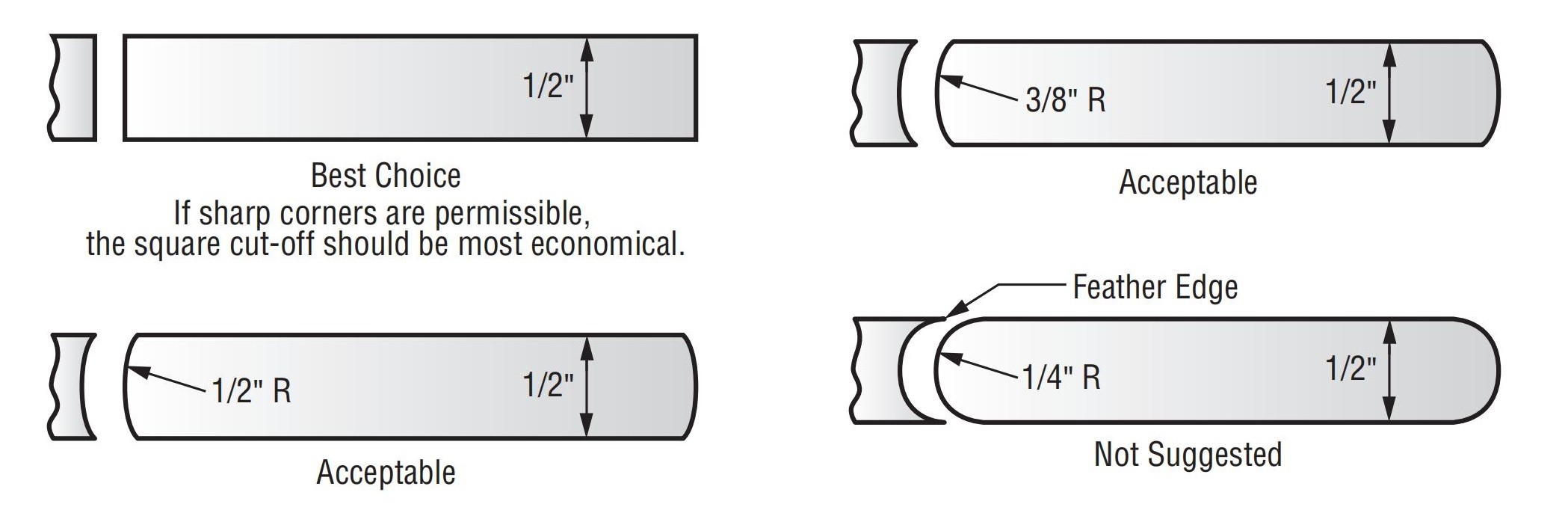

7.0Указание предельных значений

После обрезки заготовки до нужной ширины, несколько форм отсечения может быть указан для экономически эффективной штамповки.

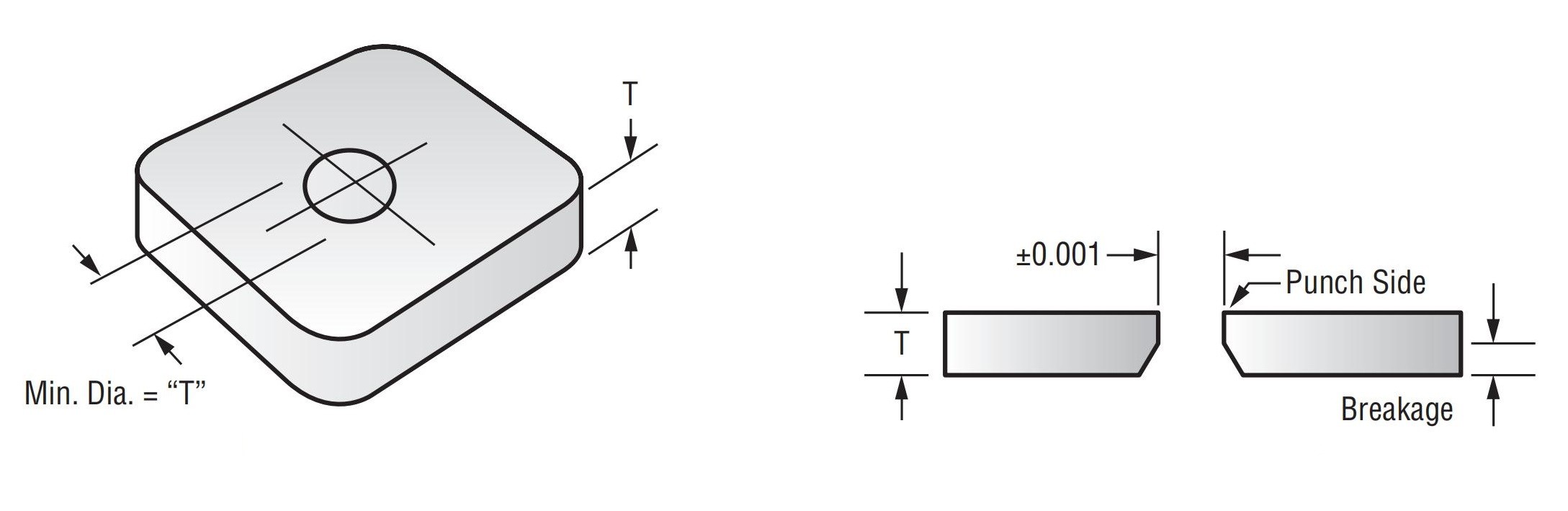

8.0Указание отверстий – минимальные диаметры

Для экономики в целом:

- Диаметр отверстия ≥ толщина материала (T)

- Для мягкие материалы(например, алюминий), возможны отверстия меньшего размера, но минимальный диаметр должен быть увеличен с прочностью материала на сдвиг

- Для нержавеющая сталь, диаметр отверстия должен быть не менее 2× толщина материала

- Если диаметр < материал толщина или < 0,050″, отверстие должно быть просверлено и очищено от заусенцев, добавляя стоимость

9.0Допуск отверстия

- Если не указано иное, допуски применяются только к стороне пуансона

- Все пробитые отверстия имеют поломка со стороны матрицы из-за зазора между пуансоном и матрицей

- Поломка зависит от типа материала

- Для гладкие отверстия, пуансон меньшего размера и окончательный размер (увеличивает стоимость)

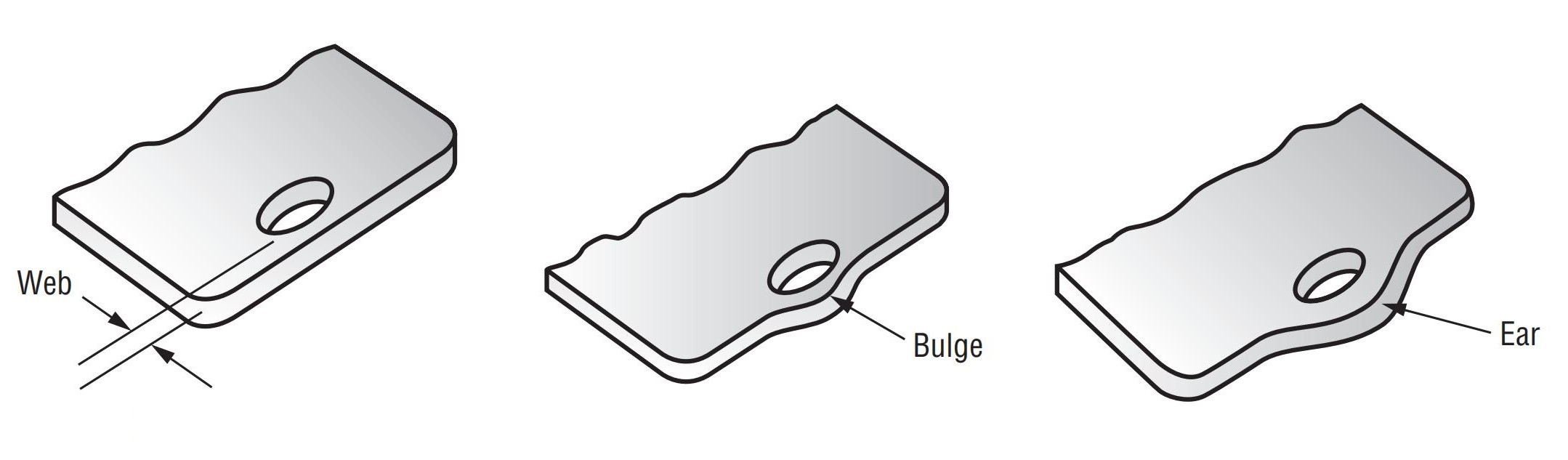

10.0Отверстия и проемы возле пустого края

Чтобы избежать выпячивание, поддерживать толщина материала ≥ 1,5× между отверстием и краем заготовки

Если веб < 1,5×T, материал может вздуться или треснуть

Выпячивание становится сильным когда веб-страница уменьшается ниже 0,5×Т

То же правило применяется к перемычки между соседними отверстиями

Если выпуклость неприемлема, сверление + снятие заусенцев требуется

В качестве альтернативы, изменить пустой профиль добавив ухо для сохранения интервала

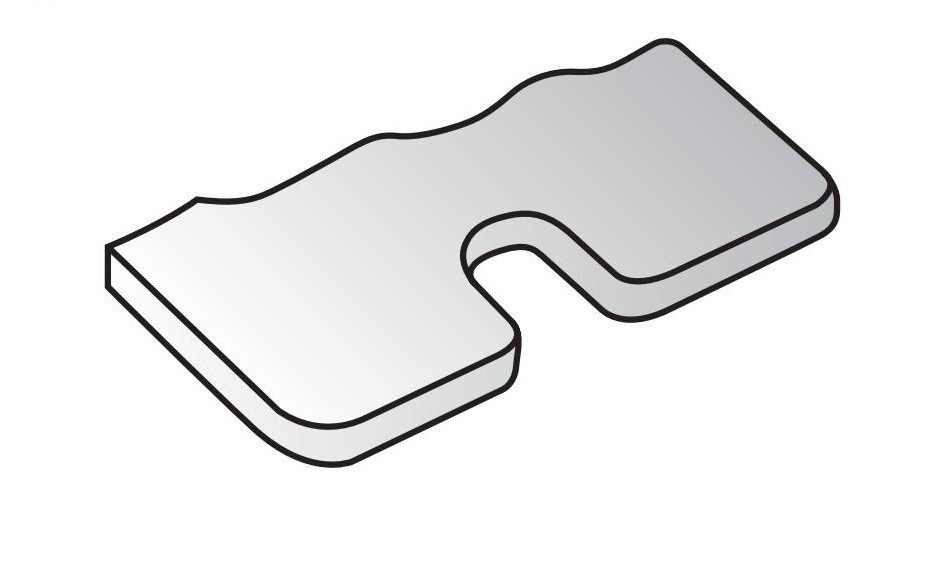

11.0Выемки как заменители отверстий

Вместо того, чтобы пробивать круглое отверстие, рассмотрите возможность проектирования выемка в контуре заготовки:

Выемка может быть пробитый напрямую, если допуски позволяют

Или это можно сделать достаточно широкий быть включен в операцию вырубки без вторичной штамповки

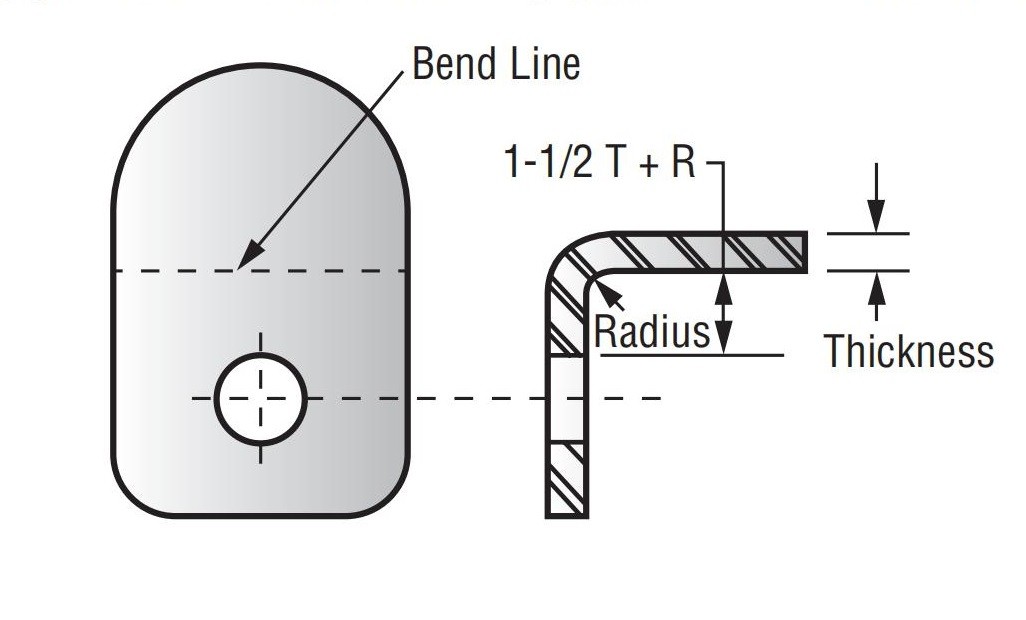

12.0Отверстия и проемы вблизи изгибов

Чтобы избежать искажений, отверстия вблизи изгибов должны соответствовать этому правило минимального расстояния:

Расстояние = 1,5 × Толщина материала + Радиус изгиба

При более близком размещении могут возникнуть искажения.

Если деформация недопустима, пробейте отверстие. после формирования (добавляет стоимость)

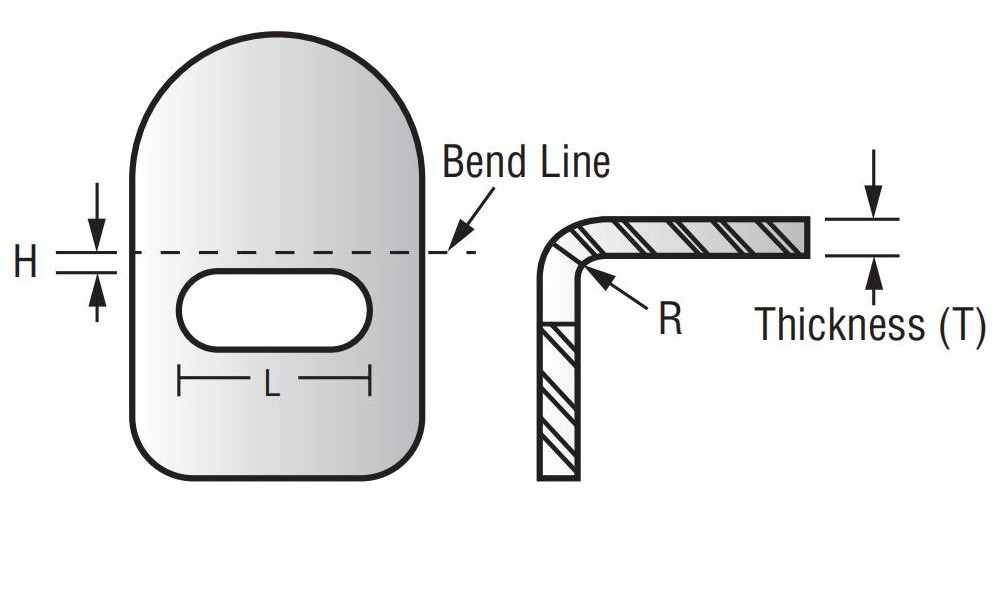

13.0Минимальные требования к расположению отверстий

Используйте следующую таблицу для определения минимальной высоты (H) от центра отверстия до края детали в зависимости от длины фланца (L):

- Д ≤ 1″→ Н = 2Т + Р

- 1″ < Д ≤ 2″→ Н = 5Т + Р

- Д > 2″→ Н = 3Т до 3,5Т + R

Функция отверстия должна определять простоту конструкции. Предоставьте полную информацию для достижения максимальной экономической эффективности.

14.0Указание внутренних вкладок

Проверьте функцию вкладки, чтобы избежать ненужных операций:

- А слот для сброса давления вокруг выступа позволяет сгибать

- Если пробивает другие элементы, слот может быть добавлен одновременно

- Если нет, то может потребоваться вторичная операция

15.0Указание изгибов

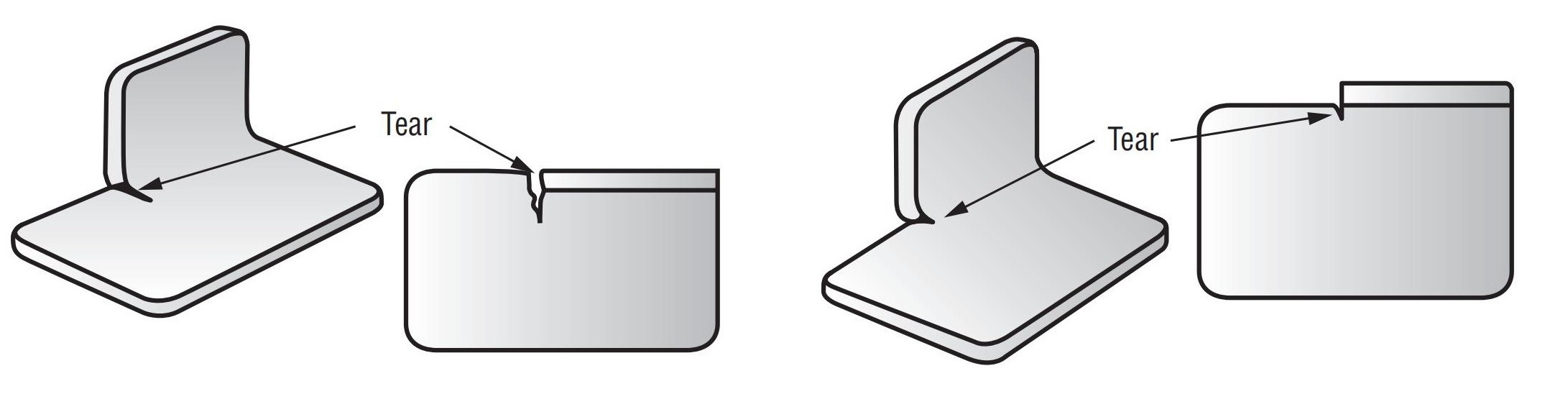

Предотвращение разрывов в формованных областях

При проектировании гибов в штампованных деталях разрыв материала Может возникнуть, если не оказать надлежащую помощь. Чтобы предотвратить это:

- Добавить смещенный рельеф в профиле заготовки вблизи изгиба (рис. 16 и 17)

- Без облегчения разрыв, скорее всего, будет распространяться под действием стресса, вызывая усталостное разрушение

- Стандартный инструмент нельзя обрабатывать формы, у которых отсутствуют прилегающие плоские поверхности для поддержки — это увеличивает стоимость инструмента

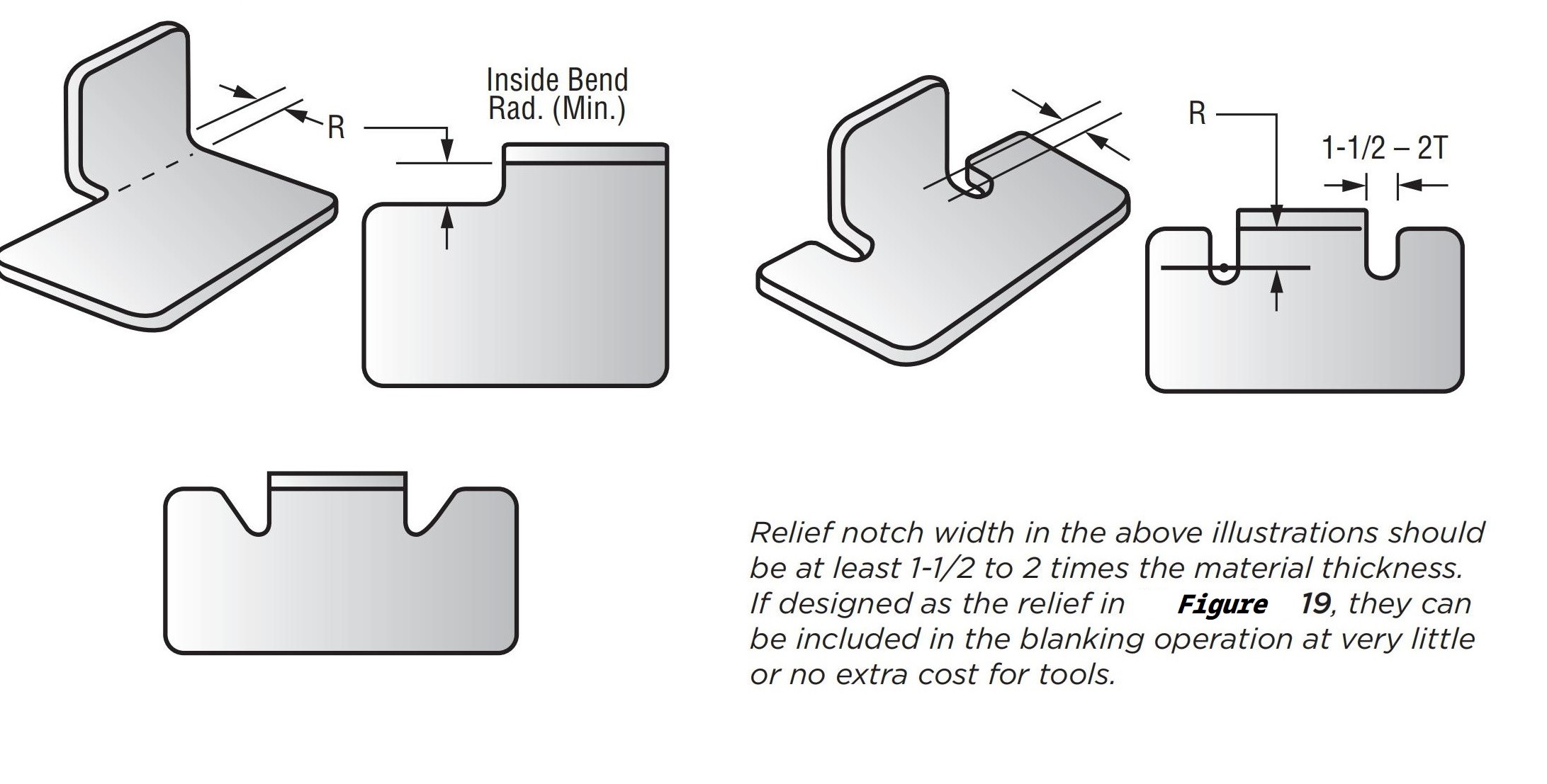

Дизайн Решение: Выемка для рельефа

К изменение пустого профиля (рисунки 18 и 19), линии разрыва можно устранить:

- Рельеф позволяет использовать стандартные 90° пуансоны и матрицы

- Это приводит к более высокое качество деталей и снижение затрат на инструмент

- Ширина рельефной выемки должно быть по крайней мере 5–2 толщины материала (T)

- Если вырез имеет форму, как на рисунке 19, его можно включить в заглушку. небольшие или нулевые дополнительные расходы

Форма Высота Рассмотрение

Решение:

- Добавить высоту материала (H)перед формированием и обрезка после

- Для этого требуется дополнительная операция, увеличивая стоимость

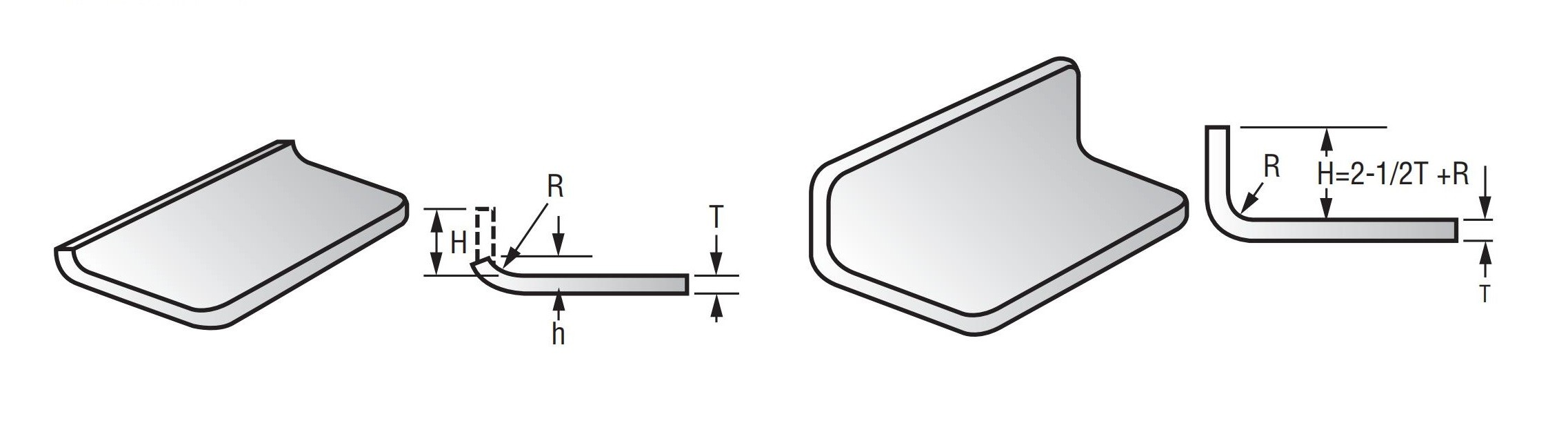

Сгибать Высота Правило большого пальца

Используйте эту формулу для минимальная внутренняя высота формы (Рисунок 22):

Н = 2,5Т + Р

Где:

Т = Толщина материала

Р = Внутренний радиус изгиба

Для мягких материалов (алюминий, латунь, медь, мягкая сталь), уменьшить H на ~20%

В этом руководстве соблюден баланс между формуемостью материала, стоимостью инструмента и эффективностью производства.

На рисунке 21 показана неудачная конструкция формы — попытка изгиба на 90° с помощью недостаточная высота материала, что приводит к образованию дефектов.

| Минимум Внутри Высота из Форма «Н» | |||||

| «Т» Запас Толщина |

Внутри Сгибать Радиус | ||||

| Острый «Р» |

1/32 «Р» |

1/16 «Р» |

3/32 «Р» |

1/8 «Р» |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

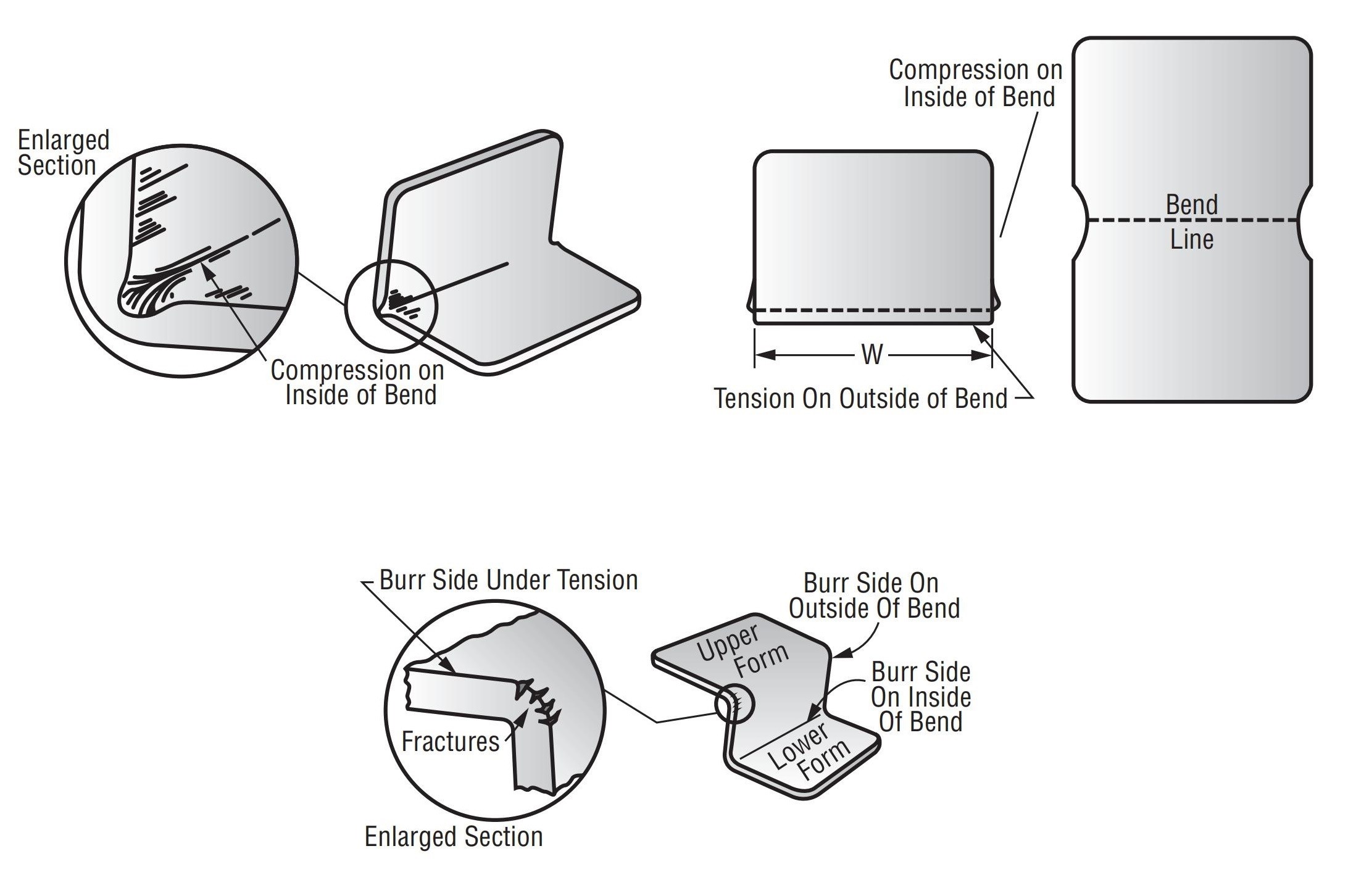

16.0Изгиб – выпячивание, трещины и заусенцы

Край Искажение (Выпячивание)

Когда толстые материалы согнуты с малый внутренний радиус, заметный край выпячивание может произойти (см. рисунки 23 и 24).

Причина: Сжатие на внутренней стороне изгиба и напряжение на внешних краях

Не проблема для материала < 1/16 дюйма или когда радиус изгиба большой относительно толщины

Это стандартная практика и обычно не вызывает беспокойства

Исключение:

Если выпуклость мешает сопрягаемой части, отметьте это на чертеже так что вторичная операция (например, обрезка кромок) можно запланировать — что будет увеличить стоимость.

Контролирующий Ширина (W) поперек изгиба

Если необходимо сохранить ширину по всей форме, используйте рельефные вырезы (См. рисунок 24).

Перелом в Берр-Сайд

- Когда сторона заусенцев из бланка находится на вне поворота, он находится под напряжением.

- Это может привести к мелкие переломы вдоль острых краев, особенно в толстый материал и крутые повороты (См. рисунок 25)

- Переломы со стороны заусенцев минимальный в тонких материалах или когда радиусы изгиба большие

Минимизация Перелом

Лучшая практика: сохранить сторона с заусенцами внутри изгиба (при сжатии)

Если это невозможно (из-за ориентации детали или требований печати):

– Обработка в барабане/удаление заусенцев перед формированием

– Для сложных материалов (например, САЕ 4130) или сверхтяжелый приклад, руководство шлифовка или полировка может потребоваться

Это вторичные операции и будет добавить к стоимости.

Для лучшей экономии, укажите большие радиусы изгиба если сторона заусенца должна быть снаружи

Если небольшие переломы приемлемы, четко отметьте это на печати

Специальное примечание по алюминиевым сплавам

Закаленные алюминиевые сплавы требовать гораздо большие радиусы изгиба чем стальные сплавы

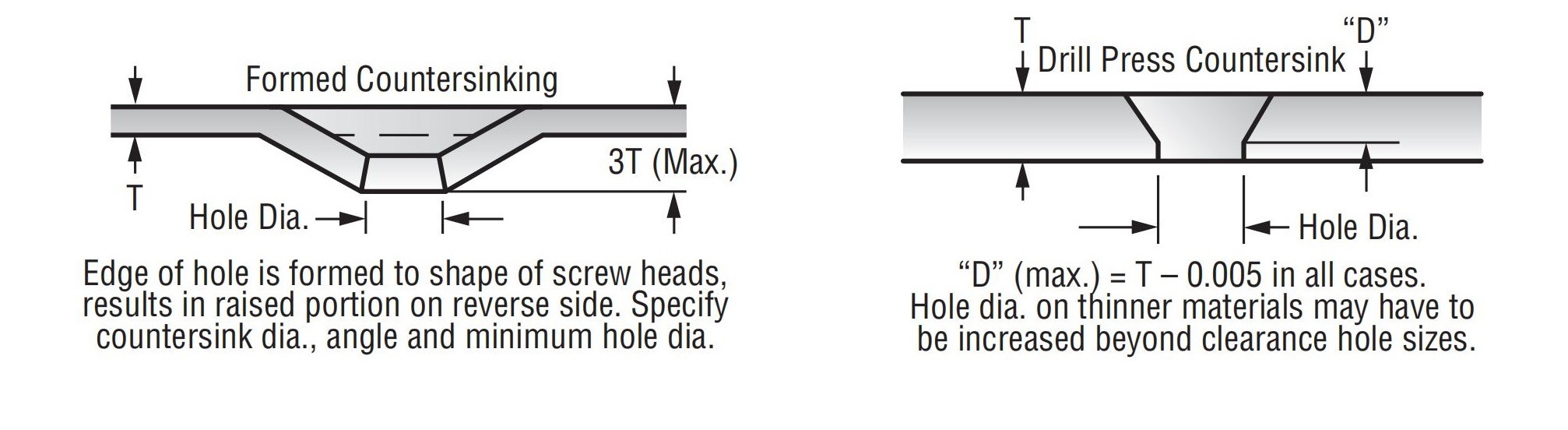

17.0Указание зенковки

А. Сформированный Зенковка

- Край отверстия - сформированный чтобы соответствовать форме головки винта

- Листья приподнятая часть на противоположной стороне

- Преимущества: Сильнее, более экономичный, особенно в мягких материалах

- Указать: Зенковка диаметр, угол, и минимальный диаметр отверстия

- Максимальная глубина зенковки≈ 3× толщины материала

Б. Дрель Нажимать (Вырезать) Зенковка

- Изготовлено в деталь с использованием сверлильный станок

- диаметр отверстия (D)= Т – 0,005″

- В тонкие материалы, диаметр отверстия может потребоваться превышают стандартные размеры зазоров

Два распространенных метода (см. рисунки 26 и 27):

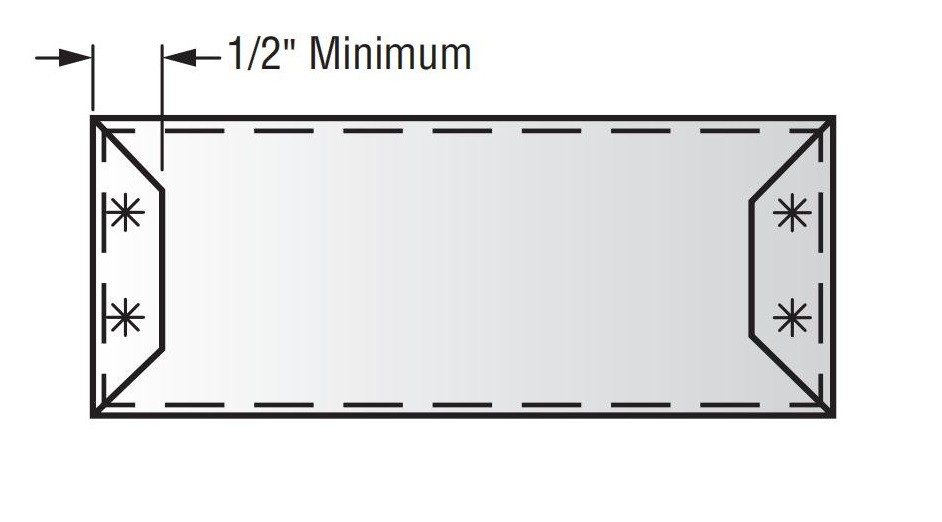

18.0Советы по точечной сварке

При точечной сварке фланец к основному корпусу, то минимальная ширина фланца должно быть ½ дюйма

Для фланцев уже ½ дюйма требуется специальные сварочные наконечники и может привести к более слабая прочность сварного шва

19.0Размеры

Всегда размер внутрь материала, когда это возможно

Это позволяет избежать колебаний, вызванных толщиной материала и сохраняет точность допуска

Особенно важно в вытянутые детали, где может произойти истончение материала

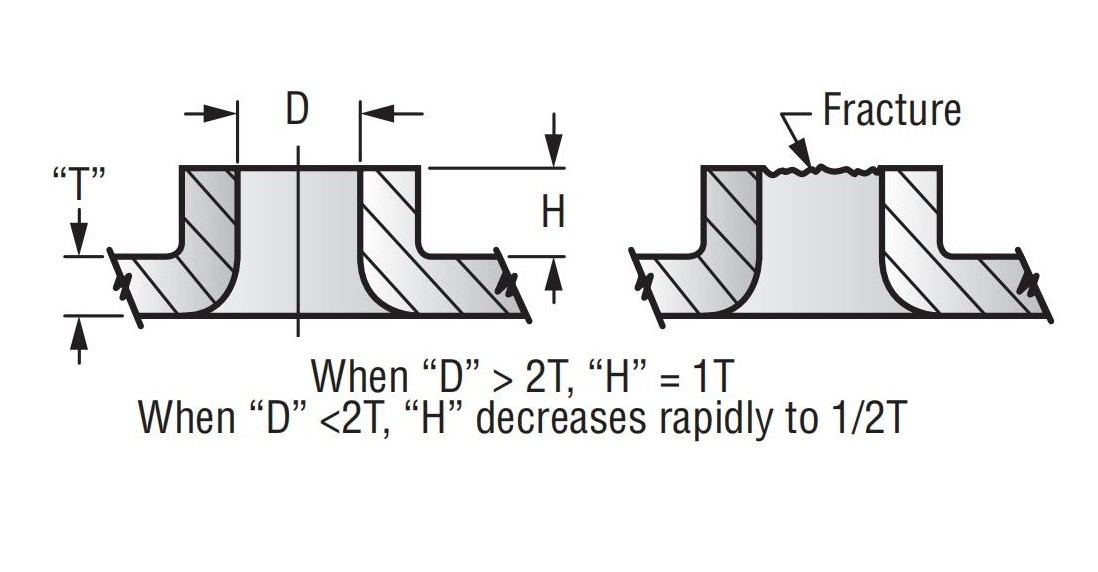

20.0Экструзии

Правило большого пальца:

- Когда Д ≥ 2Т, затем Н ≈ 1Т

- Когда Д < 2Т, H быстро падает до ~½T

Выдавливание увеличивает локальную толщину для нарезание резьбы или создание опорные поверхности.

Рекомендации по проектированию:

- Максимальная высота экструзии (ЧАС) ≈ 1× толщина материала (T)

- Н > 1Тчасто вызывает разрыв или перелом, особенно в более твердых материалах

- Высота экструзии уменьшается с уменьшением диаметра отверстия (D)

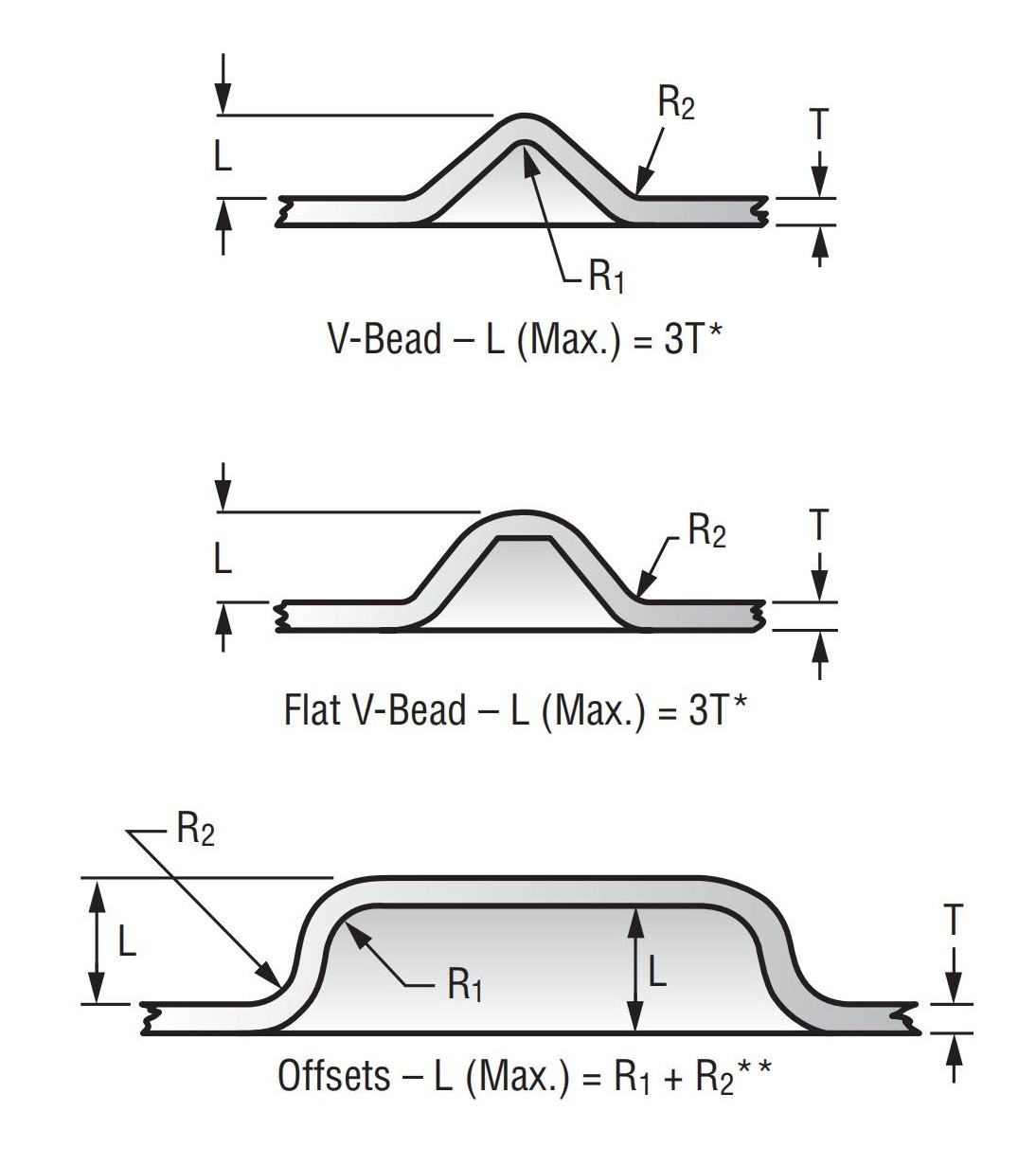

21.0Рельефные штампы

- Максимальная глубина тиснения (L)должны следовать:

L ≤ R₁ + R₂ для смещений - Превышение лимитов приводит к растрескивание, отклоняет, и увеличение стоимости

Снижение Рекомендации (для коммерческой стали и большинства алюминиевых сплавов):

- Сократить до 2Т для тиснения

- Для смещений уменьшите до 5 × (R₁ + R₂)

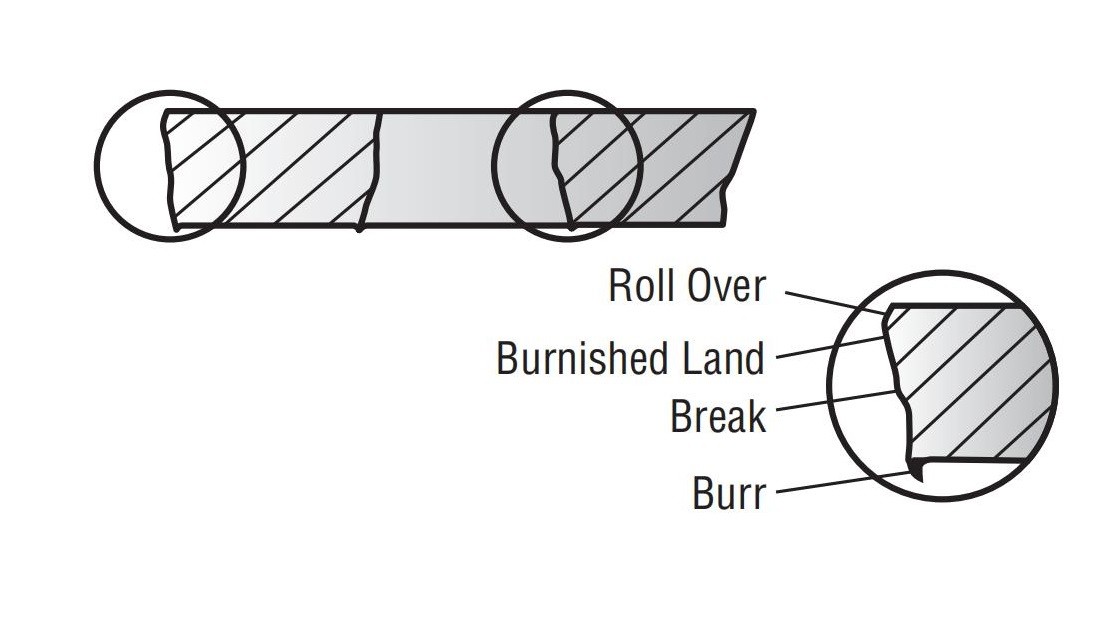

22.0Удаление заусенцев

- Все штампованные детали будут иметь заусенцы— острый или рваный материал вдоль кромок

- Типичное пособие: высота заусенца ≈ 10% толщины заготовки

- Обработка барабаном или шлифовка является стандартным, когда требуется и осуществимо

- Специальная отделка кромок(например, снятие фаски, ручное снятие заусенцев) доступны на дополнительные расходы

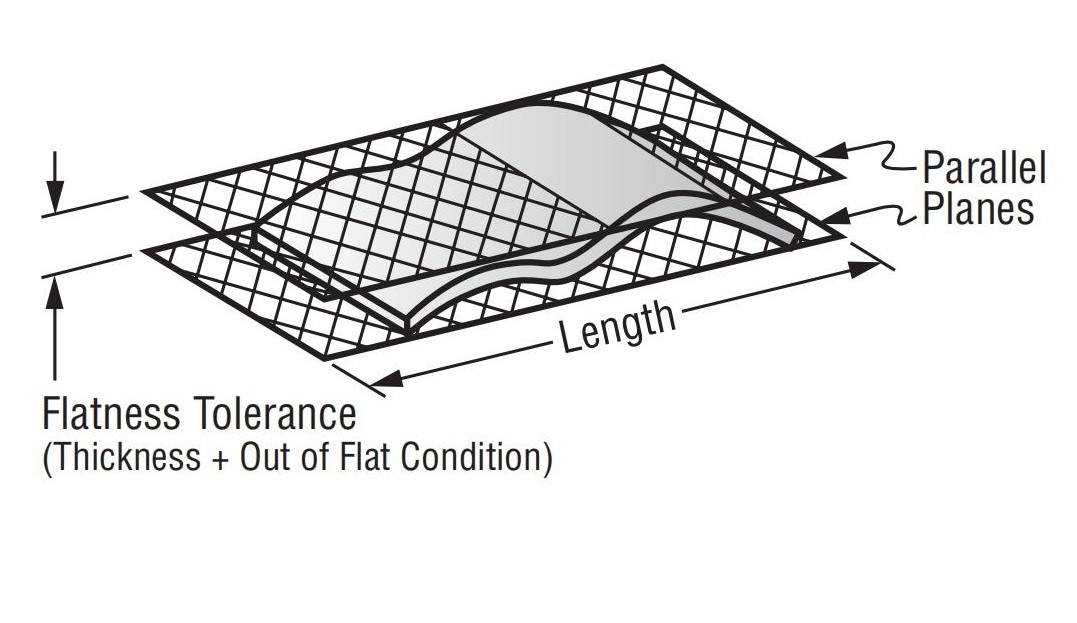

23.0Плоскостность

Ни один процесс штамповки не даёт идеально ровной поверхности. Требования к плоскостности, превышающие стандартные допуски, указанные ниже, значительно увеличат стоимость штампованных деталей:

Для длины поверхности от 0″ до 1″: допускается допуск ±0,005″.

Для длины более 4 дюймов: добавьте 0,020 дюйма плюс дополнительные 0,004 дюйма на каждый дюйм добавленной длины.

По запросу доступны специальные операции по выравниванию, позволяющие добиться более высокой плоскостности, но это повлечет за собой дополнительные расходы.

24.0Отделка поверхности штампованных деталей

Тусклый · Полуглянцевый · Яркий

Как правило, чем ярче покрытие, тем выше стоимость.

Качество поверхности исходного сырья может различаться. Как правило, более блестящие поверхности требуют более высокой стоимости основного материала. Кроме того, процесс штамповки может значительно изменить качество поверхности. Поэтому важно определить минимально приемлемая отделка поверхности для оптимизации экономии средств.

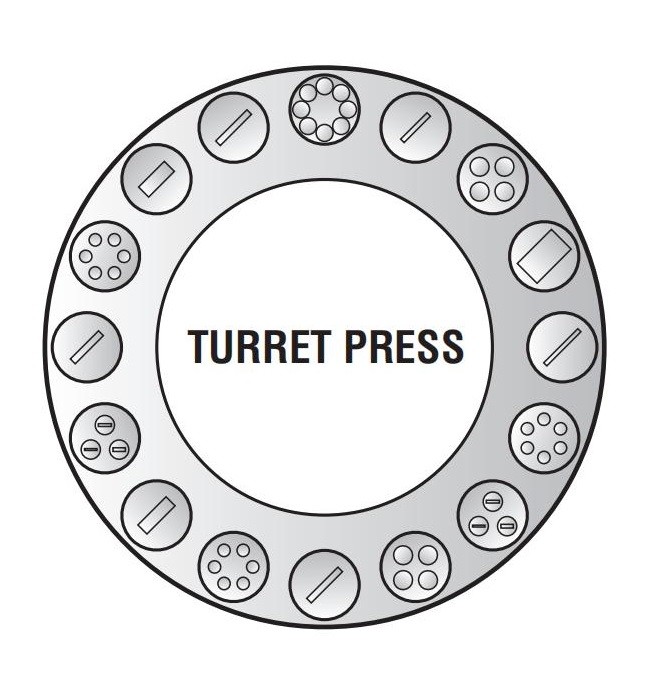

25.0Размеры револьверного пресса

Для проектов по штамповке башенных головок предоставьте подробные чертежи деталей Вместе с вашими пояснениями. Чёткое общение и точное документирование — ключ к достижению качественного и экономически эффективного результата. Выполните следующие действия:

- Установить фиксированную начальную точку (базу данных)— желательно в центре отверстия, а не на краю или углу. Это помогает предотвратить несоосность и искажения, вызванные зажимом. Это также повышает точность, особенно при наличии конусности материала, и упрощает контроль за счёт меньшего количества контрольных точек.

- Используйте одно измерение От этой точки отсчета определяется общая компоновка. Размеры соответствующих отверстий следует определять относительно этой начальной точки для сохранения функциональности и точности.

- Выделите все критические измерения— четко укажите любые размерные соотношения, которые влияют на функцию детали.

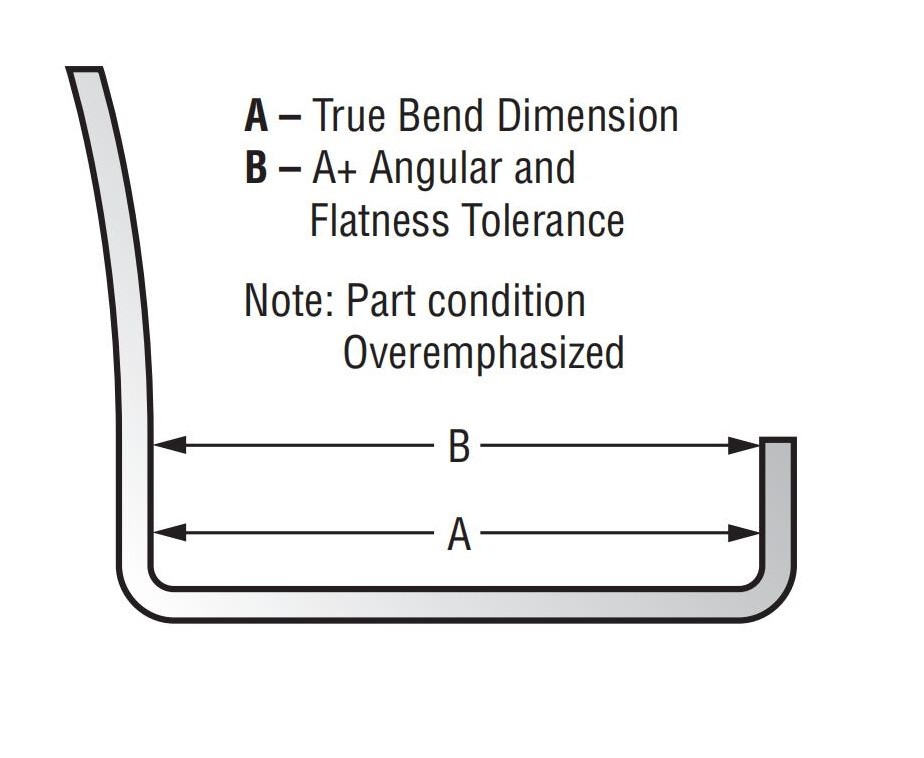

26.0Рекомендации по выбору размеров листогибочного пресса

Ключ Руководящие принципы:

- Измерьте рядом с радиусом изгиба.

Это уменьшает погрешность, вызванную изменениями угла и плоскостности. - По возможности используйте однонаправленные размеры.

Это сводит к минимуму накопление допусков в ходе последовательных операций гибки. - Учитывайте изменение размеров на каждом изгибе.

Каждый изгиб вносит потенциальные отклонения. Для достижения точности учитывайте эти отклонения при проектировании и выборе размеров детали. - Обеспечьте надлежащий зажим или фиксацию.

Детали из тонколистового металла должны быть надежно закреплены во время формовки, чтобы избежать проблем с накоплением допусков. Правильная фиксация соответствует стандарту, указанному выше. - Избегайте размеров элементов друг друга в разных плоскостях.

Вместо этого размерные характеристики определяются относительно фиксированной кромки. Это может потребовать использования специальных зажимов или калибров, но обеспечивает более надёжные результаты. - Внимательно проверьте допуски основной надписи.

Общие допуски на чертеже детали могут быть слишком строгими для определённых углов и размеров. Всегда проверяйте, подходят ли такие допуски для вашего применения.

27.0Лазерная резка в сочетании с револьверной штамповкой

Лазерная резка стала краеугольным камнем в современном производстве металлов, особенно короткие производственные циклы, быстрый поворот, и производство точно в срок Становятся всё более стандартными. Современные лазерные системы разработаны для удовлетворения этих требований с высокой скоростью и точностью.

Интеграция с пробивкой башней:

Технологии лазерной и револьверной штамповки могут использоваться:

- Независимо, как отдельные машины, или

- Вместе, в интегрированном комбинированные лазерно-башенные системы

Эти системы позволяют производителям:

- Достигать сложные рисунки отверстий и нерегулярные профильные разрезы

- Поддерживать высокая точность и высокая скорость обработки

Перед объединением процессов пробивки и лазерной резки необходимо:

- Оценить возможности машины для ваших конкретных требований проекта

- Убедитесь, что оборудование может справиться обе операции эффективны для производства точных и экономичных деталей

- Машина с лазерной турелью Combo

Идеально подходит для универсальных, высокоскоростных и высокоточных операций, включающих резку и штамповку.

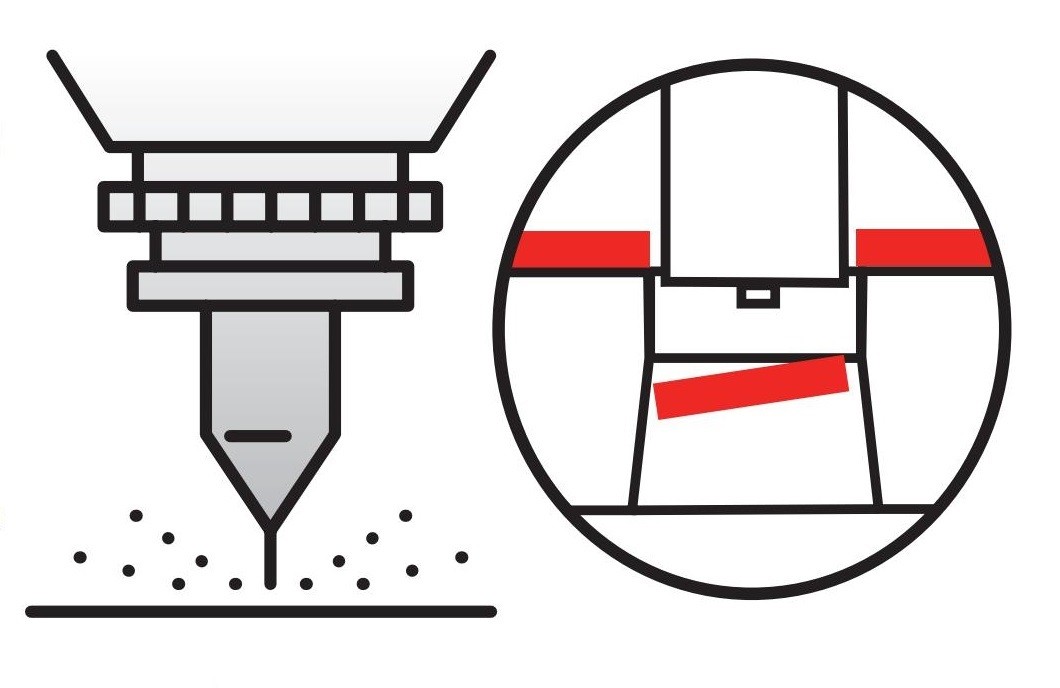

28.0Проектирование деталей для лазерной обработки

Минимум Особенность Размер

В отличие от пробивные прессылазерная резка не имеет тех же ограничений относительно минимального размера отверстия или расстояния между элементами.

- Типичный лазерный луч имеет сфокусированное пятно размером приблизительно 010 дюймов (0,2 мм)

- Он может вырезать элементы с радиусом всего лишь 030 дюймов (0,76 мм)

Край Конусность Точность

Лазер наиболее точен в точка входа луча, где отверстие немного меньше. точка выхода обычно имеет немного больший диаметр из-за конусности кромки.

- Это краевое состояние напоминает состояние проколотых или срезанных поверхностей.

- А вторичная отделочная операция может потребоваться в зависимости от применения

- Рассмотрим функциональная сторона детали при выборе поверхности для лазерной резки

Микро Вкладки

Микровыступы — это небольшие неразрезанные секции, которые используются для удержания деталей на месте во время резки, предотвращая смещение и уменьшая деформацию.

- Типичный размер вкладки: 25 мм до 5 мм

- Требуется минимальное усилие удаления, что часто устраняет необходимость в дополнительной отделке.

- Полезно в таких приложениях, как плотно расположенные вентиляционные отверстия и прекрасные внутренние особенности

Нагревать-Затронутый Зона (ЗТВ)

Лазерная резка генерирует интенсивное локальное тепло, которое плавит и испаряет металл. Размер зоны термического воздействия зависит от тип материала и толщина.

- Термообработанные материалы может стать закаленный в зоне лазерной резки

- Это может создать проблемы для вторичные операции как рассверливание или зенкование

- Однако, преднамеренное упрочнение поверхности с помощью лазера можно использовать для увеличения износостойкость и долговечность компонентов

Терпимость Накопление

Как и в случае любого производственного процесса — штамповки, резки или гибки — детали, обработанные лазером, подвержены кумулятивные допуски.

- Важно, чтобы определить и сообщить критические измерения на этапе проектирования

- Приоритет функциональных допусков помогает достичь высококачественный, экономичный результаты

Примечание:

Лазерная обработка идеально подходит для создания прототипов, мелкосерийного производства и создания изделий сложной геометрии, но для максимального использования ее преимуществ ключевым моментом является правильная коммуникация при проектировании.