- 1.0Основные определения и характеристики холодной ковки

- 2.0Принцип работы холодной ковки

- 3.0Преимущества и ограничения холодной ковки

- 4.0Восемь основных процессов холодной ковки и их промышленное применение

- 5.0Выбор смазки как важнейший вспомогательный процесс при холодной ковке

- 6.0Типичные области применения холодной ковки

- 7.0Основные различия между холодной и горячей ковкой

- 8.0Ключевые технологии холодной ковки

- 9.0Процесс холодной ковки: часто задаваемые вопросы (FAQ)

Ковка — это производственный процесс, при котором к цельной металлической заготовке прикладываются сжимающие усилия, вызывающие пластическую деформацию и придание ей желаемой формы. В отличие от литья (заливки расплавленного металла) или механической обработки (удаления материала), ковка измельчает структуру зерна металла в процессе его течения, что приводит к более однородным механическим свойствам и более высокой прочности, часто превосходящей прочность литых или обработанных деталей из того же материала.

В зависимости от температуры обработки ковку обычно делят на три категории:

- Холодная ковка:Проводится при комнатной температуре до нижнего предела температуры рекристаллизации металла (без высокотемпературного нагрева).

- Горячая ковка:Проводится при температуре выше комнатной, но ниже рекристаллизации (обычно 300–800 °C), обеспечивая баланс между точностью и усилием деформации.

- Горячая ковка:Выполняется выше температуры рекристаллизации металла (например, стали 800–1250°С, медных сплавов 700–800°С).

1.0Основные определения и характеристики холодной ковки

Холодная ковка, также известная как холодное формование, представляет собой процесс прецизионной штамповки, выполняемый при комнатной температуре или ниже порога рекристаллизации (например, сталь <400°C, алюминий 100–200°C, медь 200–300°C). Под высоким давлением штампа (обычно 500–2000 МПа) металл подвергается пластическому течению, образуя детали требуемой формы и размера практически без удаления материала. Этот процесс основан на пластической деформации при низких температурах для достижения формы, близкой к заданной.

Основные характеристики включают в себя:

- Определенный диапазон температур:Высокотемпературный нагрев не требуется; формовка производится при комнатной или близкой к комнатной температуре. Трение может немного повысить температуру металла до 250–300 °C, но она остаётся ниже уровня рекристаллизации.

- Деформация под высоким давлением:Механические или гидравлические прессы создают осевые или радиальные нагрузки, заставляя атомы перестраиваться вдоль полости матрицы. Процесс следует принципу постоянства объёма (минимальной потери массы или объёма).

- Высокая точность и чистота поверхности:Точность размеров может достигать IT6–IT9 (допуски ±0,01–±0,1 мм). Шероховатость поверхности может составлять всего Ra 0,4–3,2 мкм, что часто исключает или сводит к минимуму необходимость вторичной обработки, такой как сверление или шлифование.

- Высокая эффективность использования материала:Коэффициенты использования материала достигают 85–95%, что значительно превышает показатели традиционной обработки (50–70%), что существенно снижает количество брака.

2.0Принцип работы холодной ковки

Суть холодной штамповки заключается в пластическом течении металлов при низких температурах. Процесс обычно включает три основных этапа:

- Подготовка заготовки:

- Сырье:Выберите пластичные металлы, такие как катанка или пруток (обычно низкоуглеродистая сталь, алюминий или медные сплавы), разрезанными на заготовки фиксированной длины.

- Обработка поверхности:При необходимости применяйте методы лечения, такие как фосфатирование и мылование для стали или твёрдые смазочные покрытия для алюминия — для снижения коэффициента трения между металлом и матрицей (ниже 0,05). Это минимизирует износ матрицы и улучшает текучесть металла.

- Прессование штампом:

- Поместите заготовку в точно спроектированную полость штампа и примените высокое давление с помощью механического или гидравлического пресса.

- Металл постепенно заполняет полость штампа, превращаясь из заготовки в деталь, близкую к заданной форме.

- Для сложных деталей требуется несколько стадий формовки (например, предварительная ковка → окончательная ковка). Это позволяет избежать чрезмерной деформации за один этап (обычно не более 50%), которая в противном случае могла бы привести к образованию трещин.

- Постобработка:

- Снятие стресса:Холодная ковка вызывает упрочнение при обработке (повышение прочности и твёрдости, но снижение пластичности). Некоторые детали требуют низкотемпературного отжига (например, сталь, нагретая до 200–300 °C) для восстановления пластичности.

- Отделочные операции:Для компонентов с очень жесткими допусками могут применяться дополнительная тонкая прессовка, полировка или другие вторичные процессы для дальнейшего повышения точности размеров и качества поверхности.

Рекомендуемая литература:Объяснение процесса ковки: типы и методы

3.0Преимущества и ограничения холодной ковки

Сильные и слабые стороны холодной штамповки напрямую связаны с её характеристиками низкотемпературной штамповки. Сравнение выглядит следующим образом:

| Аспект | Преимущества | Ограничения |

| Свойства заготовки | Наклеп повышает прочность и твёрдость на 15–301ТП3Т (например, у холоднокованой стали); микроструктура плотная и однородная. | Сниженная пластичность, риск возникновения внутренних напряжений; может потребоваться отжиг. |

| Точность и качество поверхности | Высокая точность размеров (IT6–IT9) и чистота поверхности (Ra 0,4–3,2 мкм). | Требуются чрезвычайно точные штампы (обработка на станках с ЧПУ), что приводит к высоким первоначальным затратам на оснастку. |

| Эффективность материалов и энергии | Использование материала 85–951ТП3Т; отсутствие высокотемпературного нагрева; расход энергии всего 1/5–1/10 от горячей штамповки. | Ограничено пластичными металлами (низкоуглеродистая сталь, алюминий, медь и т. д.); хрупкие металлы, такие как чугун, не подходят. |

| Эффективность производства | Идеально подходит для крупносерийного производства: за один ход пресса можно изготовить одну деталь при коротком времени цикла. | Для изготовления сложных деталей может потребоваться несколько этапов формовки, что увеличивает стоимость процесса. |

| Умереть Жизнь | – | Штампы выдерживают экстремальные давления (до 2000 МПа) и быстро изнашиваются; типичный срок службы составляет порядка десятков тысяч циклов. |

4.0Восемь основных процессов холодной ковки и их промышленное применение

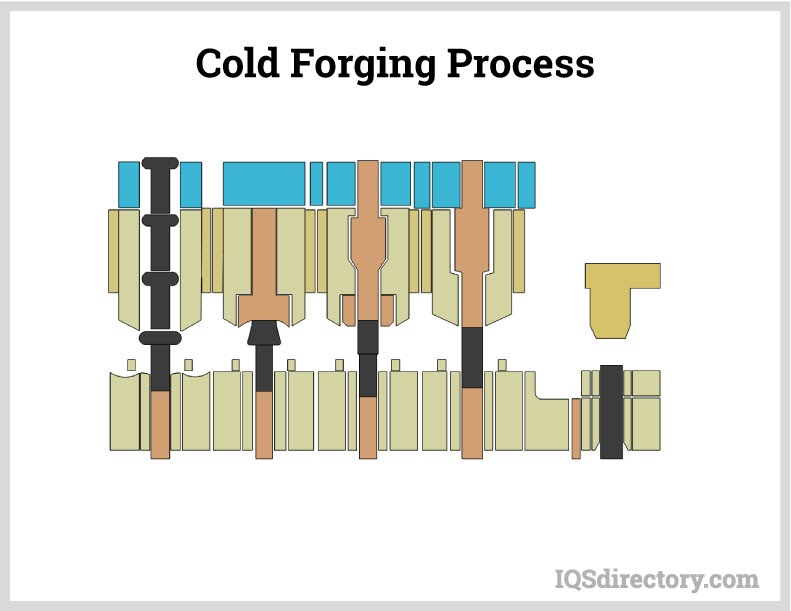

С развитием технологий обработки металлов давлением холодная ковка развилась в несколько специализированных процессов. Каждый из них оптимизирован под конкретные требования к формовке, но имеет общую цель — достижение высокой эффективности производства с минимальной или нулевой вторичной обработкой.

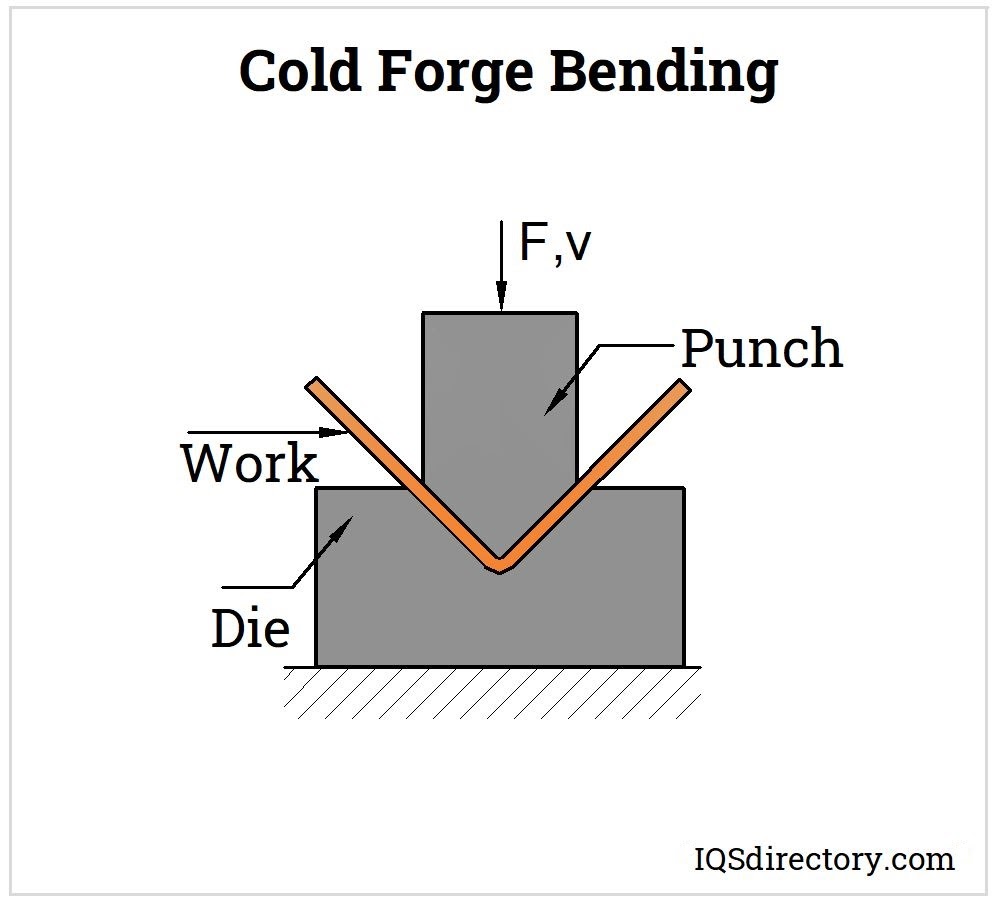

Изгиб:

- Принцип:Пресс и штамп прижимают заготовку к формующему инструменту (иногда это называется «пирамидальной прокаткой»), создавая деформацию вдоль одной оси для достижения необходимого угла.

- Функции:Прост в эксплуатации, часто используется как этап предварительной обработки для подготовки к последующим этапам ковки.

- Примечание:Трение может вызывать небольшое повышение температуры; для контроля тепла и уменьшения прилипания требуются смазочные материалы.

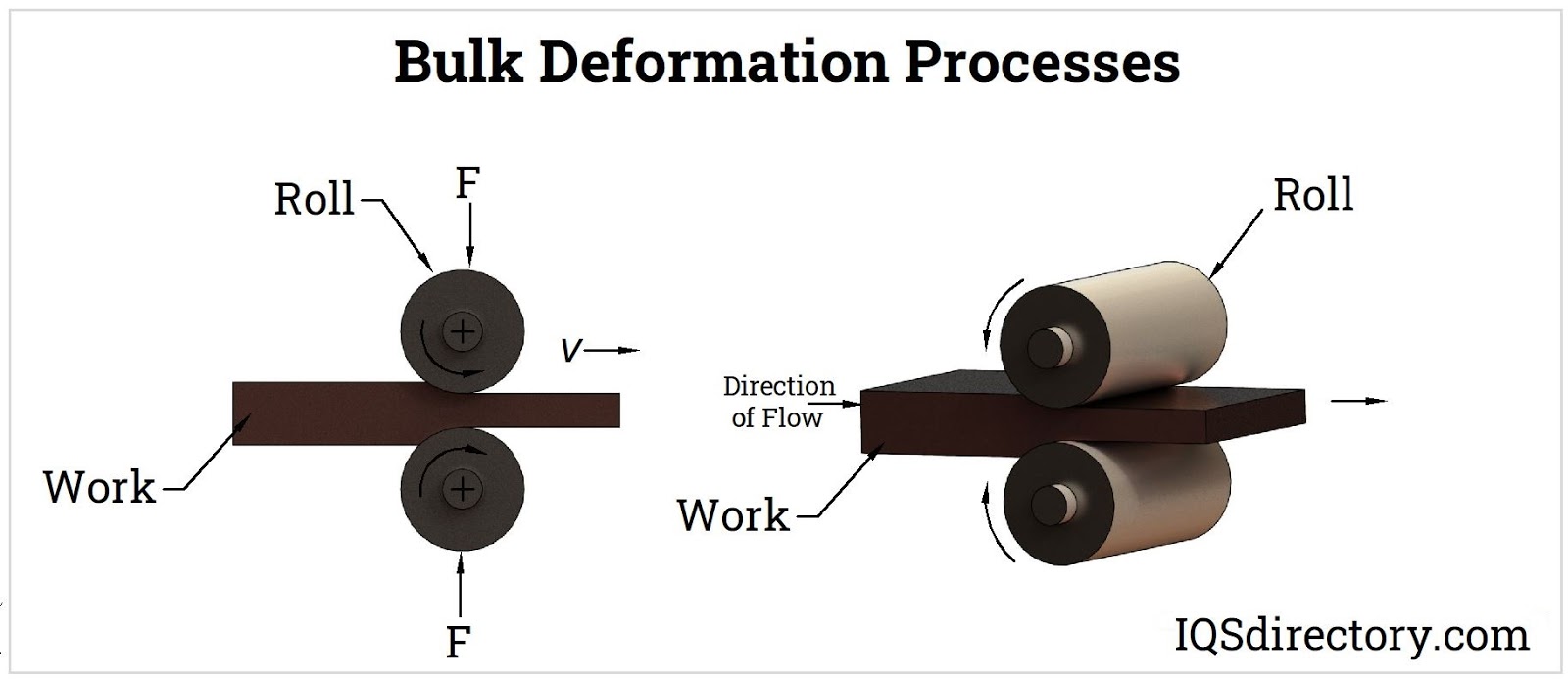

Холодная прокатка:

- Принцип:Заготовка проходит между вращающимися валками. Трение между валками и заготовкой создаёт сжимающие напряжения, вызывающие пластическую деформацию.

- Функции:Классифицируется как процесс объемной деформации, обеспечивая равномерную деформацию. Широко используется для массового производства стальных листов и проволоки, улучшая качество поверхности.

- Приложения:Подходит для кованых изделий в форме длинной полосы или листа, которые впоследствии можно резать или дополнительно формовать.

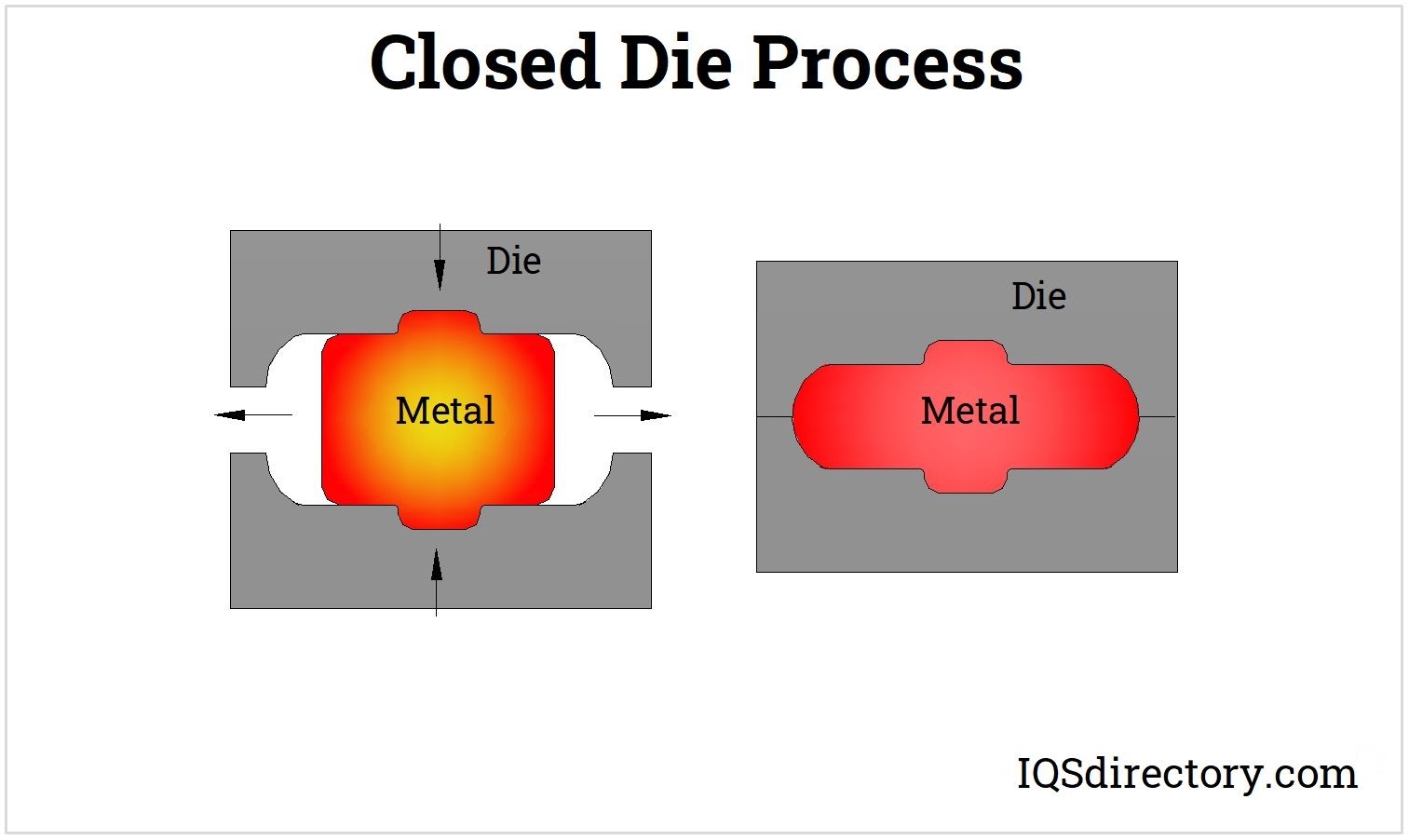

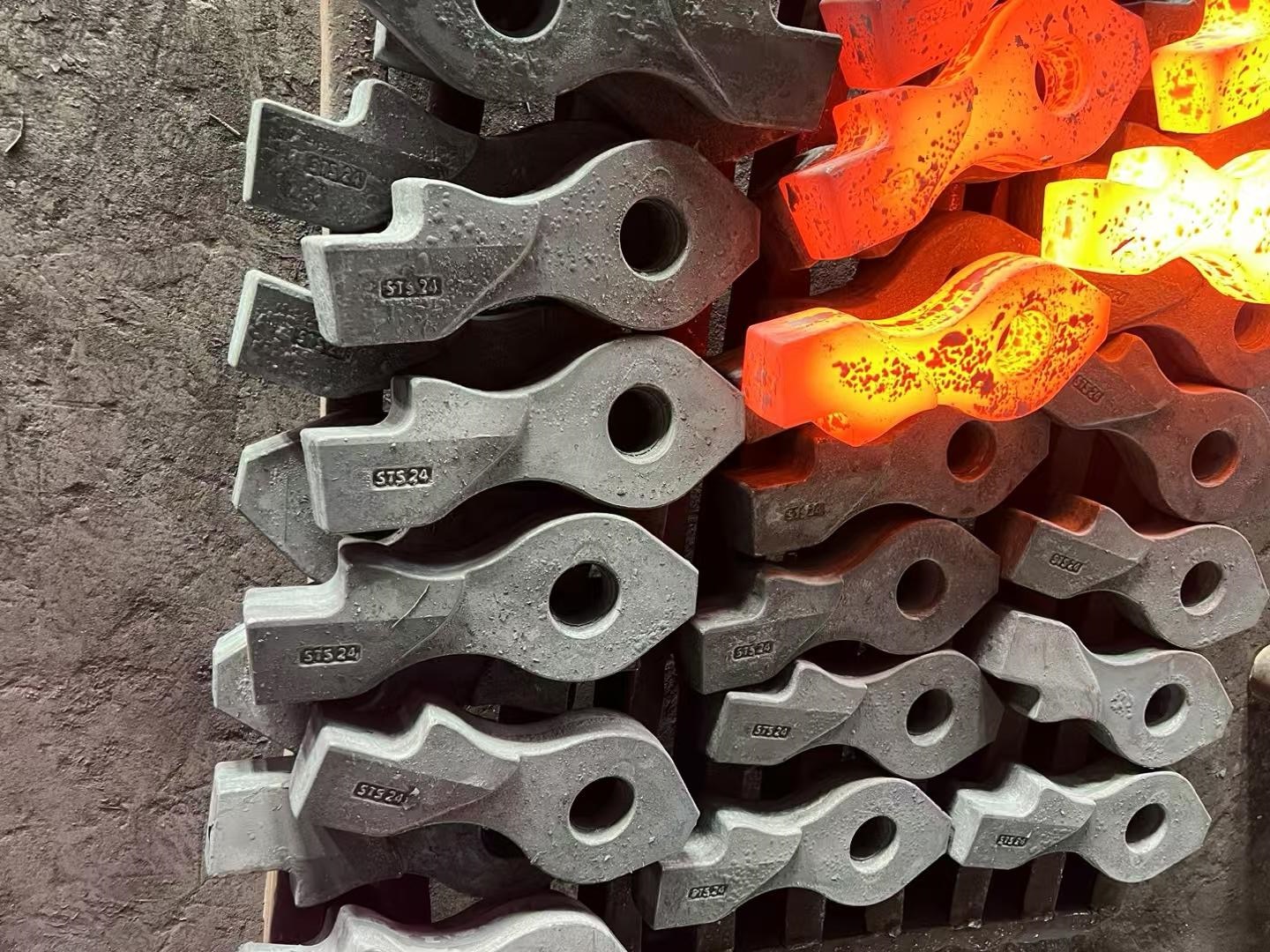

Ковка в закрытых штампах (штамповочная штамповка):

- Принцип:Заготовка помещается между двумя штампами с предварительно вырезанными полостями. Последовательные механические удары (например, ковка на молоте) заставляют металл течь и полностью заполнять полость.

- Функции:Высокая точность формовки, позволяющая изготавливать изделия сложной геометрии (с пазами, выступами и т. д.) за один или несколько ударов.

- Приложения:Массовое производство деталей малой и средней точности, таких как заготовки шестерен и головки болтов.

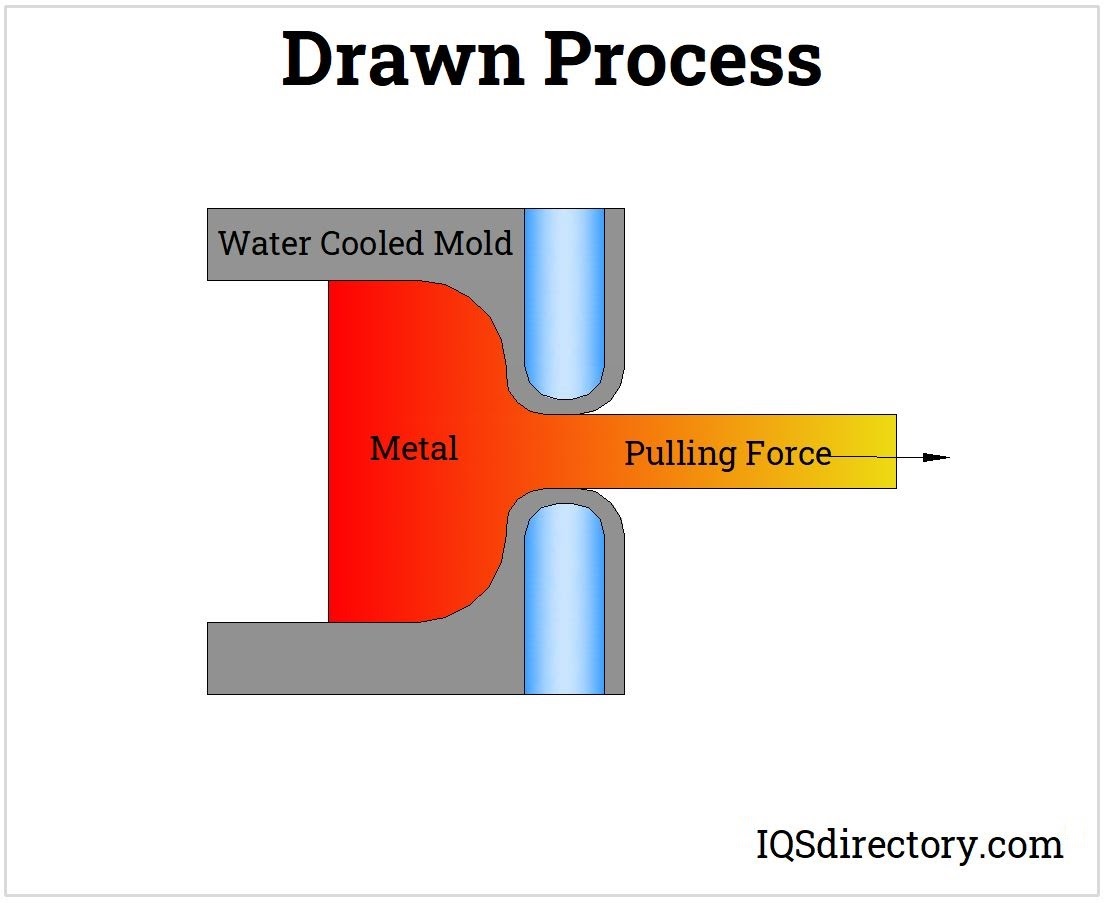

Волочение (волочение проволоки/труб):

- Принцип:Сила растяжения протягивает заготовку (проволоку или трубку) через матрицу с определенным отверстием, уменьшая ее площадь поперечного сечения и увеличивая длину.

- Функции:Более жесткие допуски размеров по сравнению с прокаткой; обеспечивает превосходное качество поверхности; идеально подходит для тонких деталей.

- Ключевое преимущество:Готовые детали обладают высокой прямолинейностью, что исключает необходимость дополнительных операций по правке.

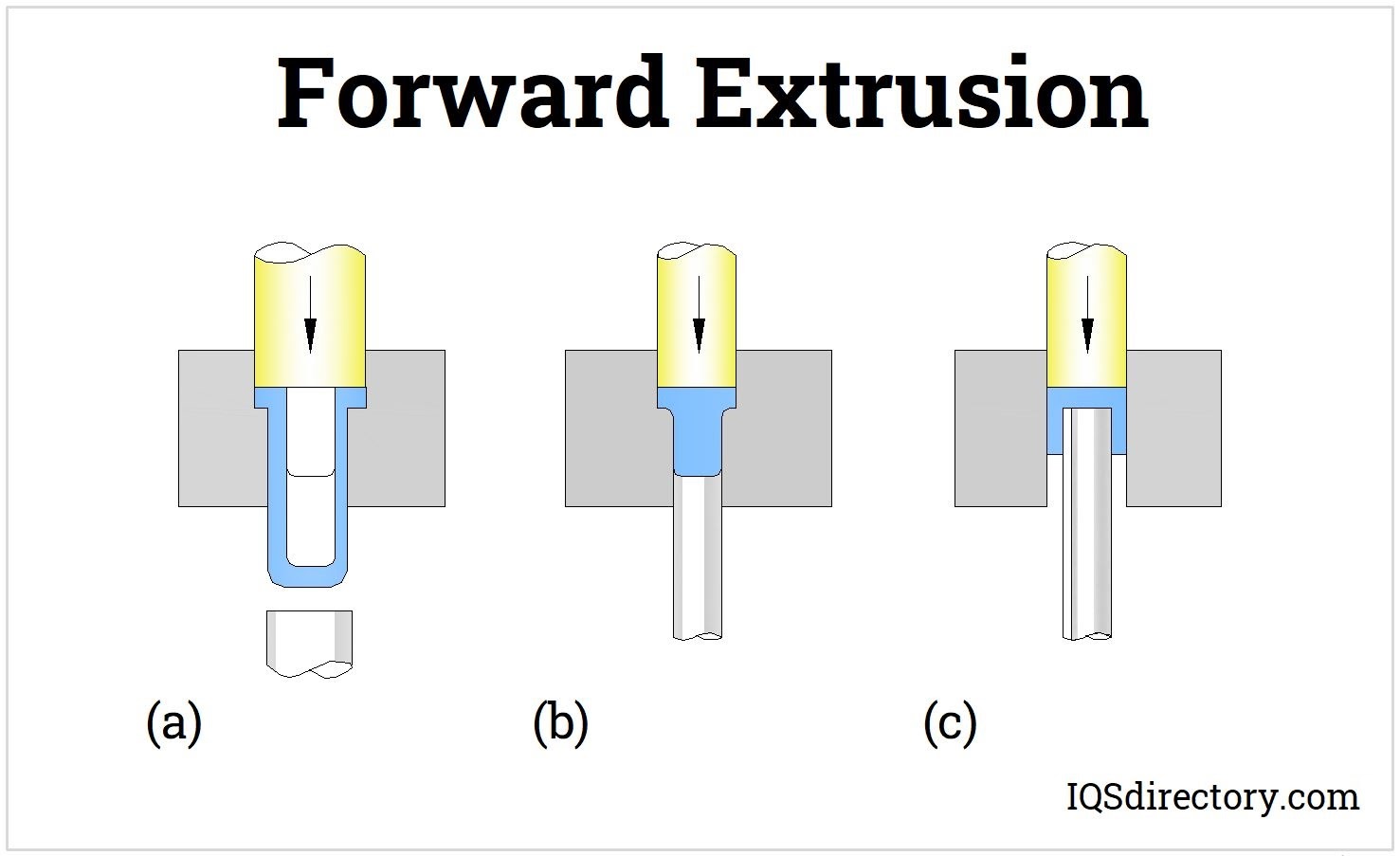

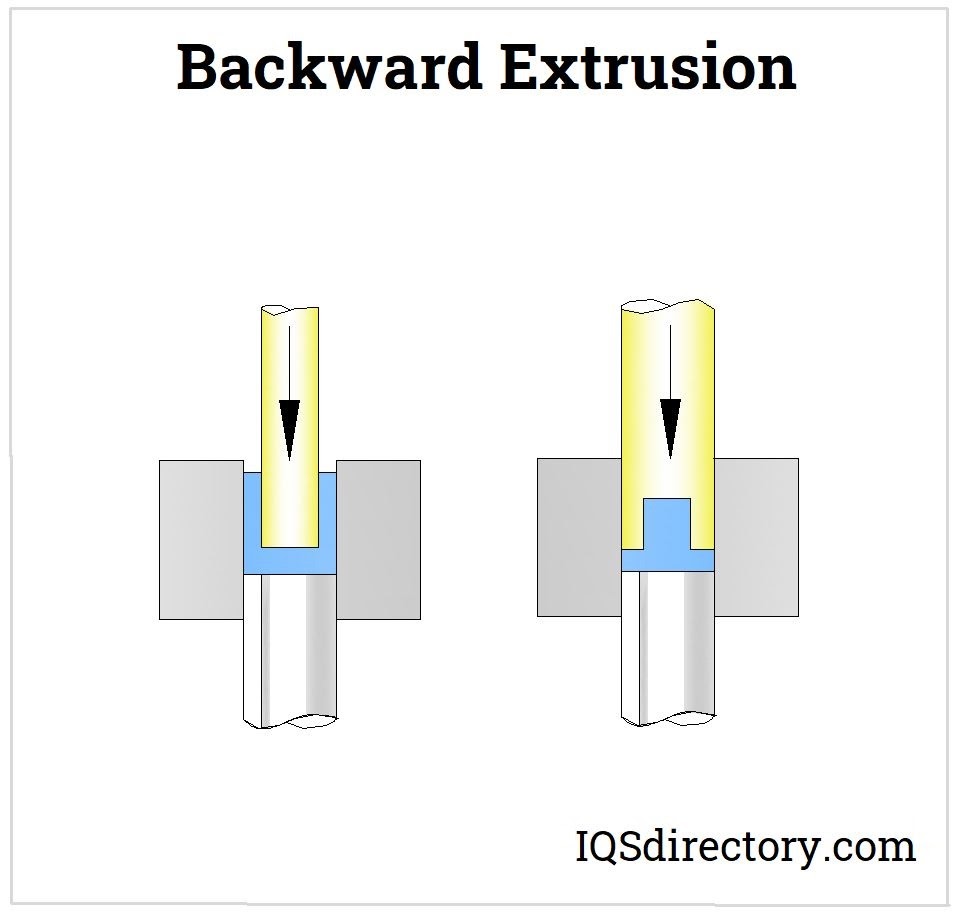

Экструзия:

- Принцип:Заготовка подвергается чрезвычайно высокому давлению (до 20 000 кН, или ~2007 тонн), продавливая металл через отверстие штампа для формирования профиля детали, который затем разрезается по длине.

- Подтипы:

- Прямое выдавливание:Металл течет в том же направлении, что и приложенное давление; подходит для сплошных длинных деталей (например, валов).

- Обратное выдавливание:Металл течет в направлении, противоположном приложенному давлению; используется для деталей с более толстым дном, таких как втулки подшипников или чашки.

- Боковая экструзия:Давление прикладывается перпендикулярно главной оси, добавляя вторичные элементы, такие как боковые отверстия или ребра.

- Приложения:Эффективен для формирования деталей со сложным поперечным сечением, таких как многозубые шестерни и полые трубы.

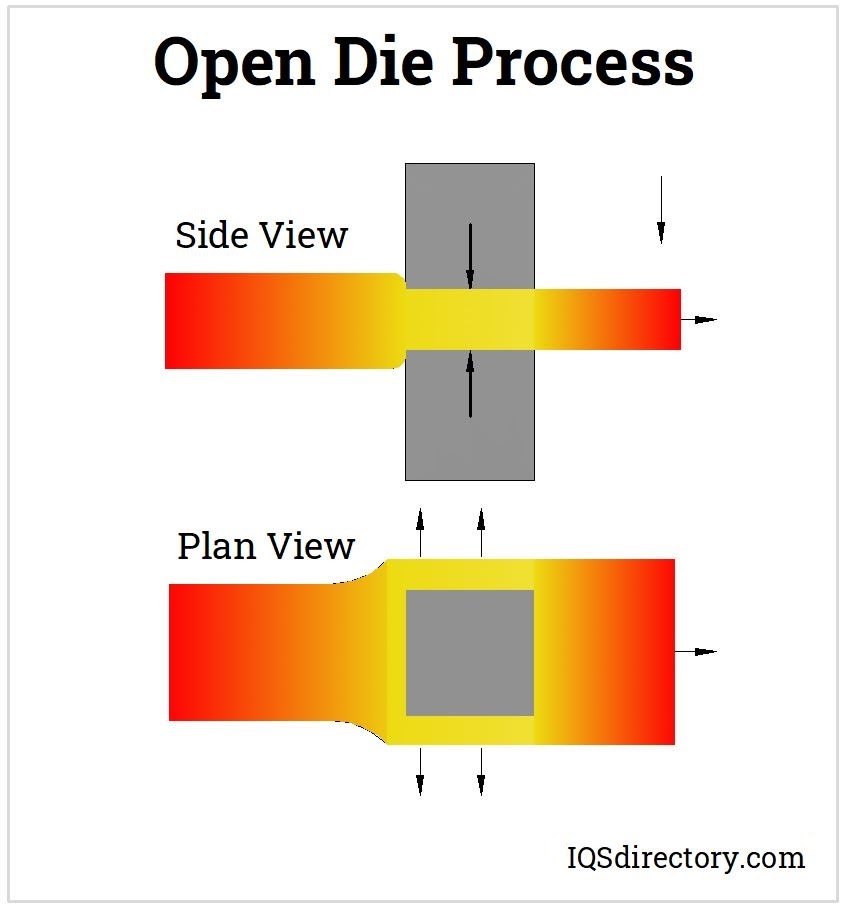

Свободная ковка:

- Принцип:Плоские штампы без предварительно прорезанных полостей постепенно деформируют заготовку посредством многократных проходов и перепозиционирования.

- Функции:Высокая гибкость, подходит для изготовления деталей различных форм и размеров, особенно крупных деталей, требующих структурной целостности.

- Специальный вариант:Процессы высадки/калибровки предполагают приложение концентрированной силы на коротких расстояниях для калибровки размеров (например, регулировка диаметра фланца).

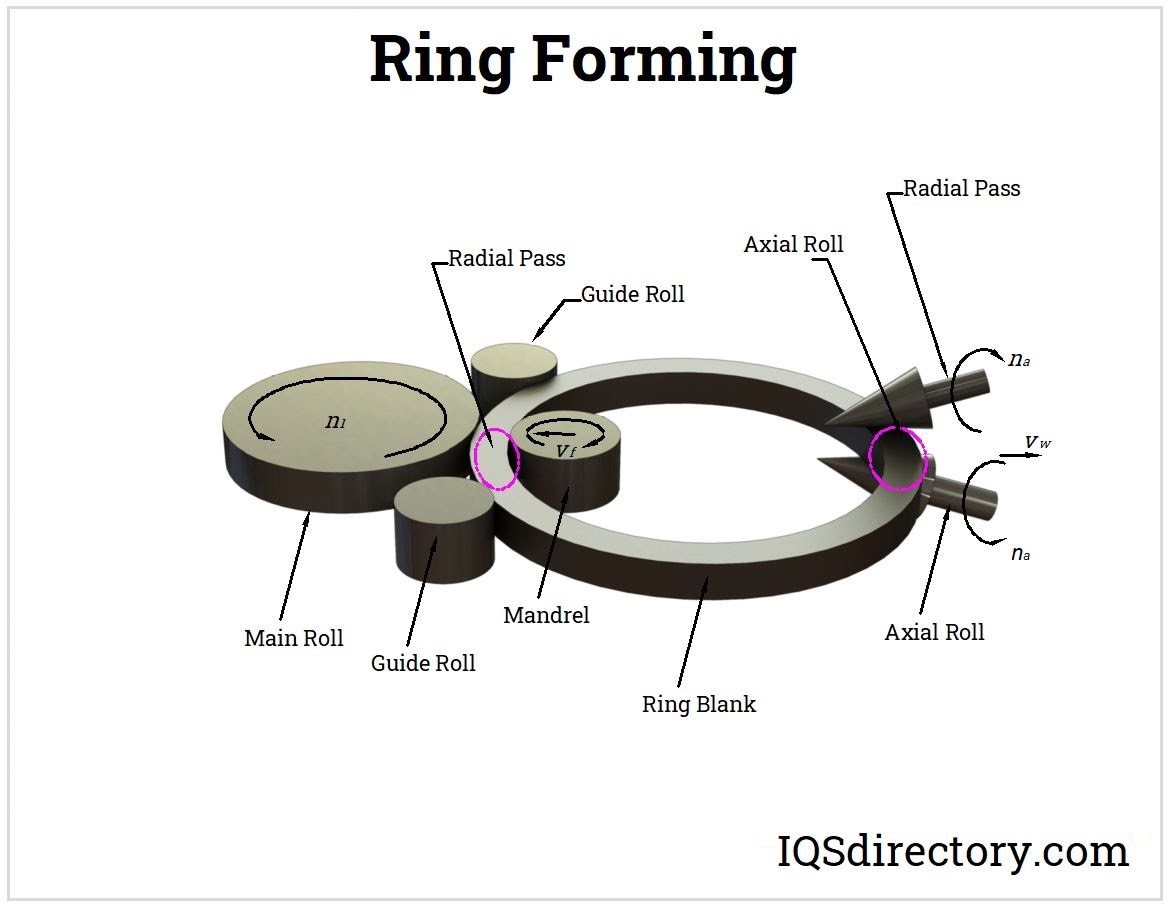

Раскатка кольца:

- Принцип:Заготовка с центральным отверстием (в форме пончика) подвергается комбинированному воздействию вращательных и сжимающих сил, расширяя наружный диаметр и формируя внутреннее отверстие для получения бесшовного кольца.

- Функции:Кольца обладают высокой точностью размеров, равномерной прочностью и отсутствием дефектов сварных швов, что позволяет им выдерживать радиальные и осевые нагрузки.

- Приложения:Кольца подшипников, фланцы, зубчатые кольца и другие прецизионные круглые детали (например, дорожки качения подшипников ветряных турбин).

Радиальная ковка (обжимка):

- Принцип:Направленное давление обеспечивается штампами или молотами для обеспечения точной подгонки деталей. Процесс высокоавтоматизирован и надёжен.

- Подтипы:

- Ковка труб:Подобно экструзии, заготовки прессуются в штампах для формирования трубчатых деталей, таких как гидравлические фитинги.

- Радиальная обжимка:Несколько молотов (два и более) сжимают заготовку в радиальном направлении, уменьшая диаметр или формируя ступени на валах и стержнях.

- Приложения:Используется для узлов, требующих точного сопряжения поверхностей, таких как соединения валов двигателей и роторов.

5.0Выбор смазки как важнейший вспомогательный процесс при холодной ковке

Хотя холодная ковка выполняется при комнатной температуре, такие операции, как гибка и выдавливание, генерируют тепло трения. Поэтому смазочные материалы необходимы для обеспечения стабильности процесса, предотвращения дефектов и продления срока службы штампов.

- Функции:Уменьшите дефекты формовки, сведите к минимуму прилипание и увеличьте срок службы инструмента.

- Распространенные типы:

- Химические покрытия:Фосфат цинка, фосфат, алюминат кальция, фторид алюминия (подходит для стали и алюминия, образует защитный износостойкий слой).

- Полимерные/твердые смазочные материалы:Различные полимерные покрытия, графитовые смазки и покрытия без графита (графит обеспечивает сильную смазку; покрытия без графита предпочтительны для применений, требующих высокой чистоты, например, для электронных деталей).

- Принципы отбора:Должны быть адаптированы к типу металла (например, для стали используется фосфатирующее мыло; для алюминия — твёрдые смазочные материалы) и типу процесса (например, для экструзии требуются смазочные материалы, устойчивые к высокому давлению, для волочения — смазочные материалы с низким коэффициентом трения). Сложные процессы могут потребовать разработки специальных смазочных материалов.

6.0Типичные области применения холодной ковки

Благодаря точности, эффективности и экономии материала холодная ковка широко применяется в отраслях, где к деталям предъявляются высокие требования к точности и прочности. Только в автомобильной промышленности объём производства холоднокованых деталей составляет более 601 тонны (3 тонны).

| Промышленность | Типичные применения |

| Автомобильный | Толкатели клапанов двигателя, шестерни трансмиссии, шлицы осей, высокопрочные болты и гайки, дорожки качения подшипников |

| Электроника и электротехника | Контакты разъемов, контакты реле, сердечники ротора двигателя, алюминиевые рамки смартфонов |

| Машиностроение | Золотники гидравлических клапанов, плунжеры масляных насосов, твердосплавные держатели инструментов |

| Ручные инструменты | Головки гаечных ключей и отверток (требуют только полировки), ролики цепи |

| Тяжелая техника | Кольца подшипников ветряных турбин, основания опор крупногабаритных машин (изготовленные методом свободной штамповки или кольцевой штамповки) |

7.0Основные различия между холодной и горячей ковкой

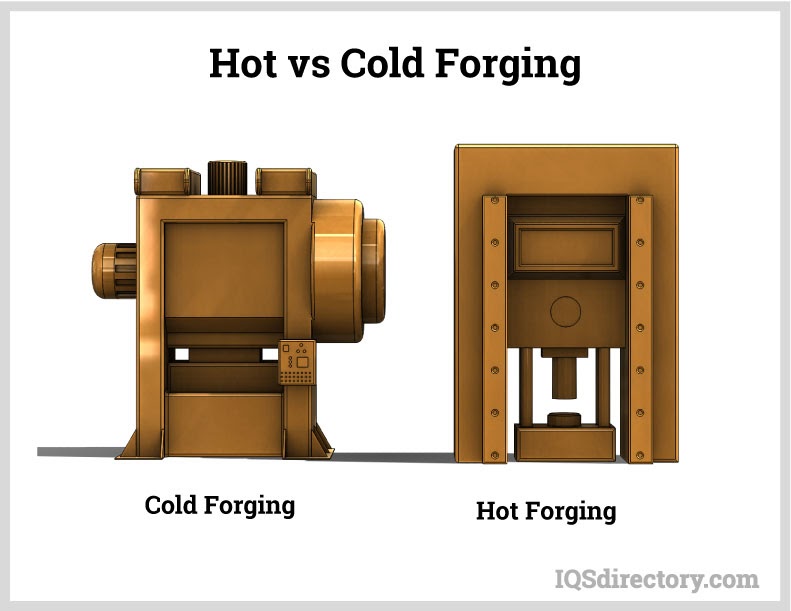

Холодная и горячая ковка принципиально различаются по температуре обработки, характеристикам деформации, достигаемой точности и области применения. Сравнение выглядит следующим образом:

| Категория | Холодная ковка | Горячая ковка |

| Температура обработки | Комнатная температура до порога рекристаллизации (обычно <400°C) | Выше температуры рекристаллизации (сталь 800–1250°С, медь 700–800°С) |

| Пластичность металла | Меньшая пластичность; требует высокого давления и смазки для деформации | Высокая пластичность; низкое сопротивление деформации, что позволяет значительно уменьшить размеры |

| Точность заготовки | Высокая (IT6–IT9); гладкая поверхность (Ra 0,4–3,2 мкм) | Низкая (IT10–IT13); более грубые поверхности, обычно требующие последующей обработки |

| Механические свойства | Более высокая прочность и твердость, немного сниженная вязкость | Меньшая прочность, но лучшая вязкость; однородная микроструктура после горячей обработки |

| Требования к штампу | Высокопрочная инструментальная сталь (например, Cr12MoV) с твердостью HRC 58–62 | Жаропрочная инструментальная сталь; низкое трение, но склонна к окислению |

| Умереть Жизнь | Короче из-за высокого давления и износа | Дольше, так как при повышенных температурах трение меньше |

| Подходящие детали | Малые и средние, прецизионные, высокопрочные детали (болты, шестерни) | Крупногабаритные, сложные детали с пониженными требованиями к точности (коленчатые валы, шатуны) |

8.0Ключевые технологии холодной ковки

Успешное внедрение холодной штамповки зависит от трех основных технологий, которые напрямую определяют качество деталей и эффективность производства:

Проектирование и изготовление штампов:

- Материалы штампов:Используются высокопрочные инструментальные стали, такие как Cr12MoV или DC53. Для достижения твёрдости HRC 58–62 применяется вакуумная термообработка, что гарантирует способность штампов выдерживать высокие давления.

- Конструкция полости:Для предотвращения образования складок, трещин и других дефектов необходимо моделировать течение металла. Для деталей сложной формы используются переходные галтели, обеспечивающие равномерное заполнение полости штампа.

Технология смазки:

- Основная цель:Поддерживайте коэффициент трения между металлом и матрицей ниже 0,05, чтобы минимизировать износ и продлить срок службы матрицы.

- Распространенные решения:Стальные компоненты обычно подвергаются фосфатирование + мылование Обработка, образующая фосфатную плёнку, которая поглощает мыльный слой. Алюминиевые детали покрываются твёрдыми смазками, такими как дисульфид молибдена (MoS₂).

Отбор материала и предварительная обработка:

- Требования к материалам:Предпочтительны металлы с хорошей пластичностью и низким отношением предела текучести к пределу прочности, такие как низкоуглеродистые стали (10#, 20#), низколегированные стали (20Cr, 40Cr), чистый алюминий (1060) и латунь (H62).

- Предварительная обработка:Высокоуглеродистые и высоколегированные стали требуют сфероидизирующий отжиг перед ковкой для снижения твердости, повышения пластичности и предотвращения растрескивания при деформации.

9.0Процесс холодной ковки: часто задаваемые вопросы (FAQ)

В1: В чем основное различие между холодной и горячей ковкой?

A1: Холодная ковка выполняется при комнатной температуре или ниже температуры рекристаллизации металла, обеспечивая высокую размерную точность и превосходное качество поверхности. Горячая ковка, выполняемая при температуре выше температуры рекристаллизации, позволяет добиться большей деформации с меньшим усилием, но обычно требует вторичной обработки для обеспечения точности.

В2: Какие материалы наиболее подходят для холодной ковки?

A2: Холодная ковка лучше всего подходит для пластичных металлов, таких как низкоуглеродистая сталь, алюминий, медь и их сплавы. Хрупкие материалы, такие как чугун, не подходят.

В3: Каковы основные преимущества холодной ковки?

A3: Высокая точность (IT6–IT9), гладкие поверхности (Ra 0,4–3,2 мкм), экономия материала (использование до 95%) и низкое потребление энергии (всего 1/5–1/10 от горячей ковки).

В4: Каковы основные ограничения холодной ковки?

A4: Высокая стоимость штампов, ограниченный выбор материалов, сниженная пластичность из-за упрочнения и сложные формы, часто требующие нескольких этапов ковки.

В5: В каких отраслях промышленности наиболее широко применяется холодная ковка?

A5: Доминирует автомобильный сектор (более 60% деталей), за которым следуют производство электроники, машин, ручных инструментов и тяжелого оборудования.

Ссылки

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/