- 1.0Введение в экономику обработки

- 2.0Выбор приклада: форма, близкая к чистой, против стандартного прямоугольного приклада

- 3.0Планирование операций и выбор инструмента

- 4.0Оптимизация скорости подачи: черновая и чистовая обработка

- 5.0Моделирование себестоимости продукции при серийном производстве

- 6.0Износ инструмента и уравнение срока службы инструмента Тейлора

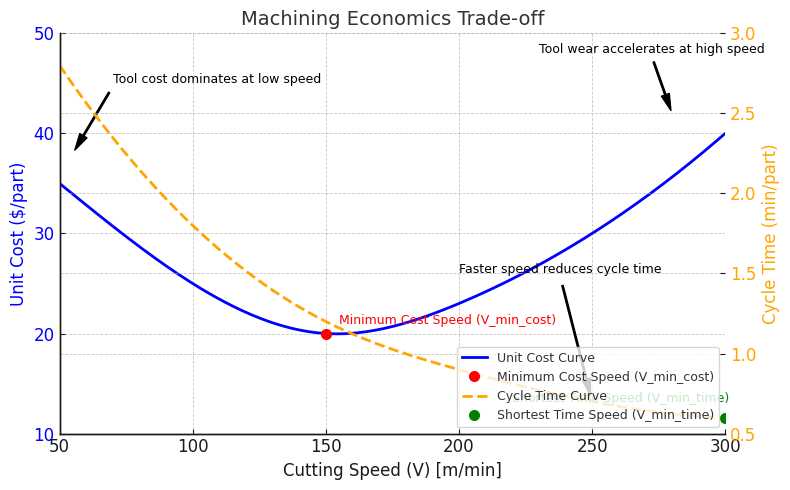

- 7.0Оптимизация скорости резки

- 8.0Резюме и практические рекомендации

- 9.0Заключительные мысли

В области высокоточного производства способность оптимизировать параметры обработки является критически важным фактором успеха. Понимание и применение принципов экономики обработки может привести к значительному сокращению производственных затрат и времени, а также к повышению эффективности использования инструмента и производительности производства.

В этой статье рассматривается комплексная концепция оптимизации процессов механической обработки. Каждый этап, от выбора исходного материала до настройки скорости подачи и моделирования затрат, способствует либо минимизации затрат, либо максимизации производительности. Цель статьи — предоставить инженерам, специалистам по планированию производства и операторам станков практические стратегии, основанные на данных и реальных производственных ограничениях.

1.0Введение в экономику обработки

По своей сути экономика обработки подразумевает оптимизацию операций обработки для достижения одной из двух целей:

- Увеличить производительность (т.е. минимизировать время цикла) или

- Минимизировать себестоимость продукции (т.е. достичь экономической эффективности)

Достижение любой из этих целей требует структурированного подхода к нескольким критическим точкам принятия решений, включая:

- Выбор стартового запаса

- Планирование операции и выбор инструмента

- Оптимизация подачи и скорости резания

- Моделирование износа инструмента

- Анализ затрат и времени на серийное производство

Путем моделирования и оптимизации этих этапов производители могут повысить рентабельность, улучшить использование активов и получить конкурентное преимущество в таких секторах, как аэрокосмическая промышленность, автомобилестроение, производство пресс-форм и штампов, а также прецизионных компонентов.

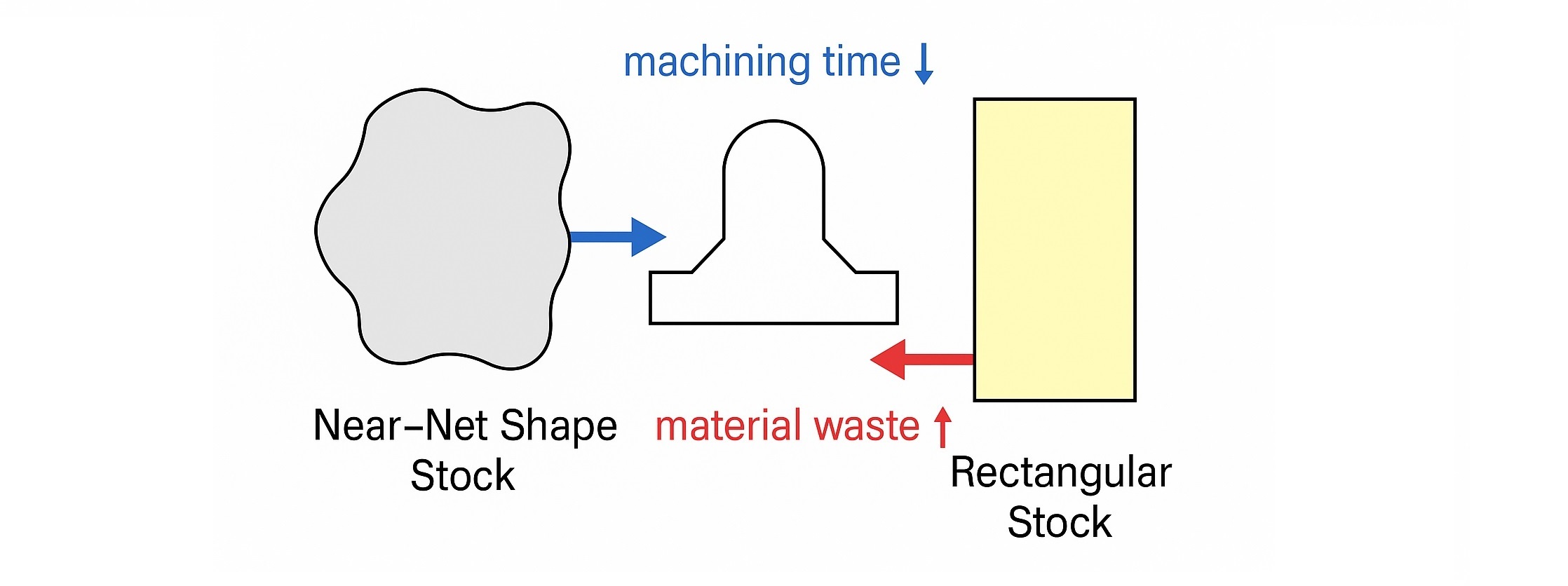

2.0Выбор приклада: форма, близкая к чистой, против стандартного прямоугольного приклада

Перед началом любой операции по обработке выбор исходного материала существенно влияет как на стоимость, так и на время.

2.1Запасы в форме, близкой к чистой

Форма, близкая к заданной, относится к материалам, которые максимально соответствуют окончательной геометрии детали.

- Преимущества:

- Значительно сокращает время обработки

- Производит меньше отходов

- Требуется меньше проходов и инструментов

- Недостатки:

- Обычно более высокая стоимость из-за индивидуального литья или формовки

- Могут иметь более длительные сроки поставки

Этот вариант идеален, когда время цикла имеет решающее значение или при работе с дорогими или труднообрабатываемыми материалами (например, титановыми сплавами).

2.2Прямоугольные заготовки (например, блоки основания пресс-формы)

Прямоугольные заготовки, наиболее часто используемые при обработке на станках общего назначения, обладают преимуществами с точки зрения стоимости и доступности.

- Преимущества:

- Широко доступны и относительно дешевы

- Стандартизированные размеры и допуски

- Недостатки:

- Требует большего удаления материала

- Увеличивает износ инструмента и время обработки

Ключевая стратегия: Всегда выбирайте заготовку наименьшего размера, в которую можно безопасно поместить готовую деталь. Заготовка большего размера увеличивает отходы и расход энергии, не добавляя при этом ценности.

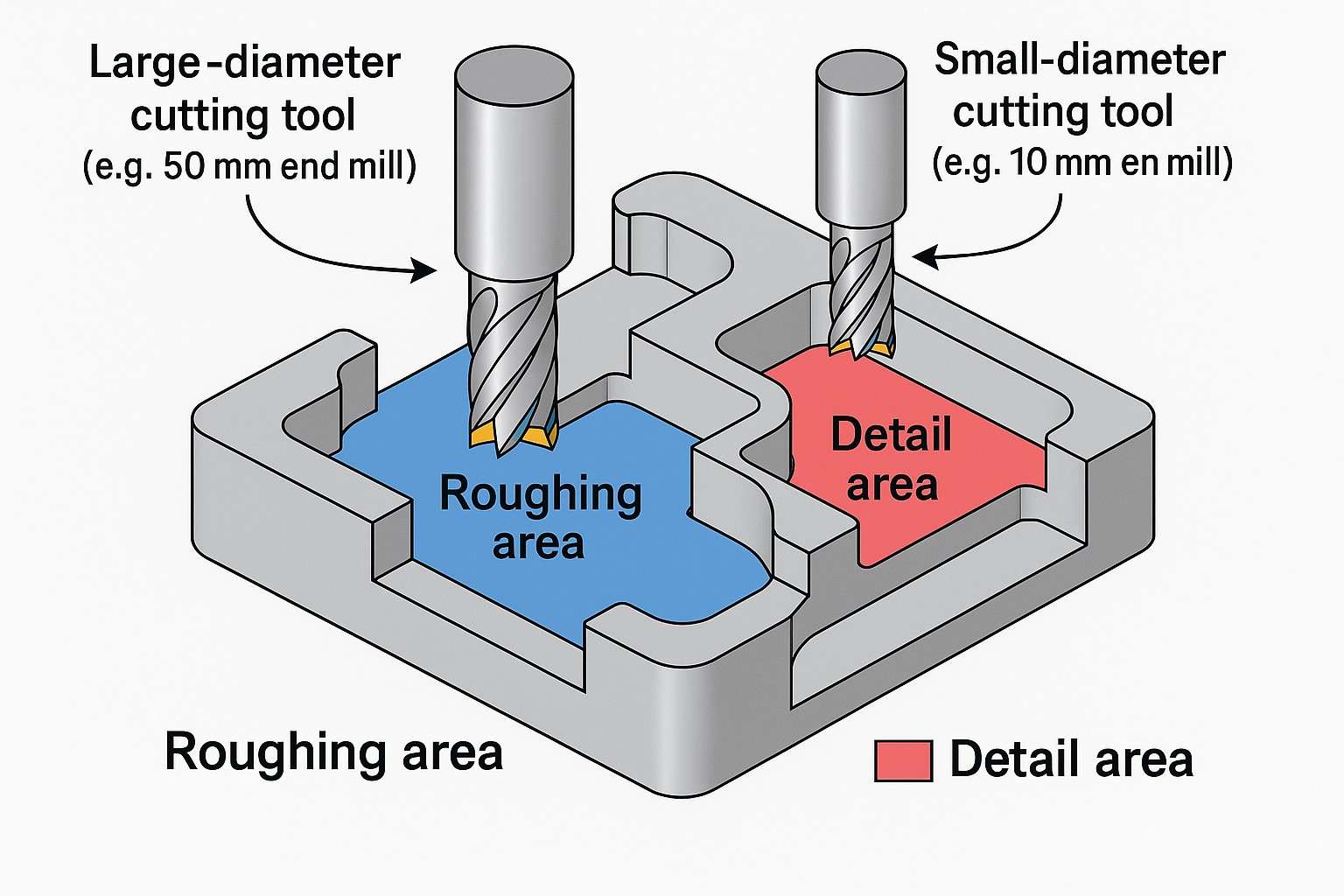

3.0Планирование операций и выбор инструмента

Скорость съема материала (MRR) является основополагающим показателем производительности обработки. Выбор подходящего инструмента и определение зон обработки напрямую влияют на MRR и общую эффективность.

3.1Диаметр инструмента и размер элемента

- Большие инструменты предпочтительны для объемного съема и высокого MRR при черновой обработке.

- Мелкие инструменты необходимы для сложных элементов, малых радиусов или чистовых проходов.

Рекомендуемая практика: Разбейте деталь на подобласти по заданным параметрам. Назначьте каждой области самый большой по размеру инструмент, чтобы обеспечить максимальную скорость удаления материала при сохранении точности.

Такой подход сводит к минимуму смену инструмента, сокращает время обработки и повышает эффективность траектории инструмента.

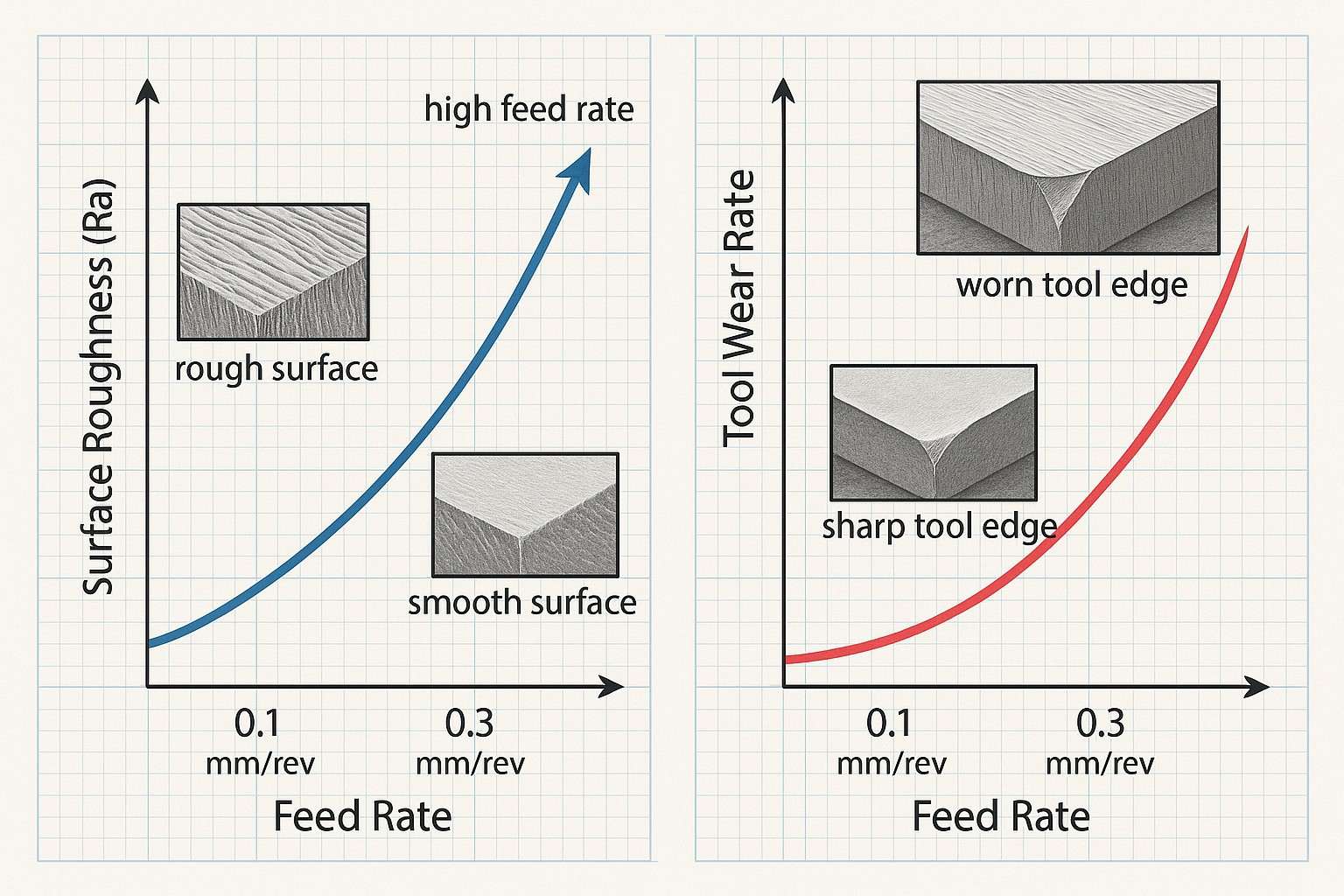

4.0Оптимизация скорости подачи: черновая и чистовая обработка

Скорость подачи напрямую влияет на MRR, качество поверхности, срок службы инструмента и силы резания.

4.1Отделочные операции

- Более высокие скорости подачи повышают производительность, но ухудшают качество поверхности.

- Оптимальная скорость подачи — это наивысшая ценность который по-прежнему соответствует требованиям к качеству поверхности, которые зависят от:

- Функциональные допуски

- Эстетические или косметические стандарты

- Критерии подгонки и сборки

- Операции последующей обработки, такие как полировка или нанесение покрытия

4.2Черновые операции

Качество поверхности менее важно, поскольку последует чистовой проход. Основное внимание уделяется максимальному увеличению MRR за счёт:

-

Более высокая скорость резания (V)

-

Более высокая скорость подачи (f)

Однако увеличение V и f также повышает температуру инструмента, что, в свою очередь, влияет на износ и срок службы инструмента.

-

Скорость резания увеличивает скорость стружки

-

Скорость подачи увеличивает площадь поперечного сечения стружки.

4.3Соображения относительно силы и мощности инструмента

-

Сила резания составляет пропорционально скорости подачи

-

Для большей силы требуется:

-

Большая мощность машины

-

Инструменты, рассчитанные на более высокие нагрузки резания

-

Руководство по оптимизации: Оптимальная скорость черновой подачи — это наибольшее значение, удовлетворяющее:

- The мощность машины

- The максимальный предел силы резания инструмента (как указано производителем)

5.0Моделирование себестоимости продукции при серийном производстве

При серийном производстве на общую себестоимость единицы продукции влияют как производственные, так и непроизводственные операции.

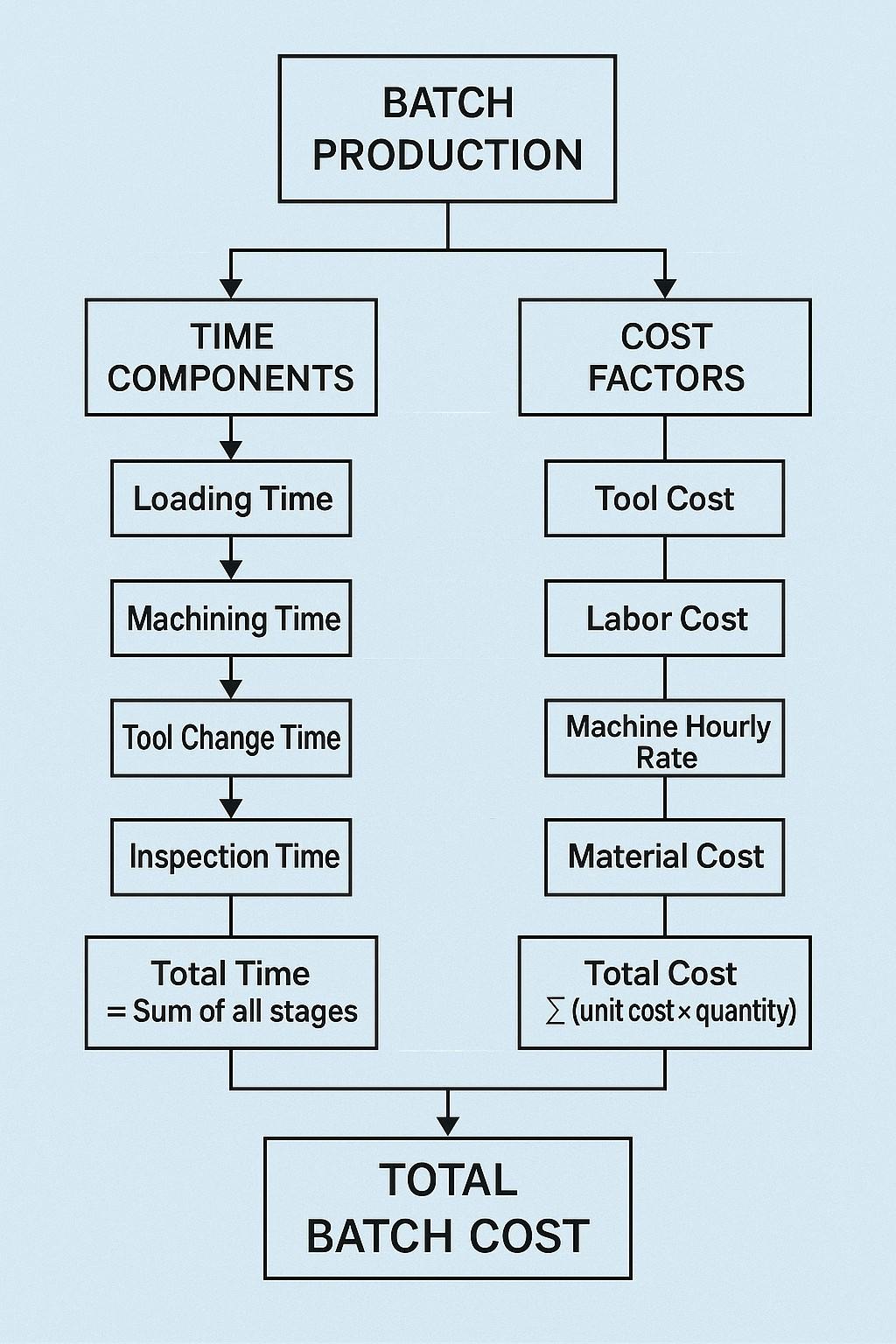

Предположим, что партия НбН_б Изготавливаются идентичные детали. Временные и стоимостные составляющие следующие:

5.1Компоненты времени

-

Непроизводственное время тлт_л: Включает загрузку, настройку и разгрузку.

Общее непроизводственное время = Nb⋅tlN_b \cdot t_l -

Время обработки тмт_м: Время обработки одной детали.

Общее время обработки = Nb⋅tmN_b \cdot t_m -

Время смены инструмента tct_c: Время, необходимое для замены изношенного инструмента.

Всего = Nt⋅tcN_t \cdot t_c, где Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Компоненты затрат

-

CtC_t: Стоимость за инструмент

-

ММ: Стоимость машины и труда в минуту

Средняя стоимость детали моделируется следующим образом:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Это уравнение ясно показывает, как увеличивается срок службы инструмента. ТТ — функция скорости резания — влияет на общую стоимость.

6.0Износ инструмента и уравнение срока службы инструмента Тейлора

Для точной оптимизации параметров резания необходимо моделировать износ инструмента. Широко используемое уравнение Тейлора для расчёта стойкости инструмента выглядит следующим образом:

$$

V \cdot T^n = C

$$

Где:

- ВВ: Скорость резки

- ТТ: Срок службы инструмента

- н,Сн,С: Эмпирические константы, основанные на сочетании материала инструмента и заготовки

Решение вопроса стойкости инструмента:

$$

T = \left( \frac{C}{V} \right)^{1/n}

$$

Подставим в модель затрат:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Это определяет стоимость детали как функцию скорости резки. ВВ.

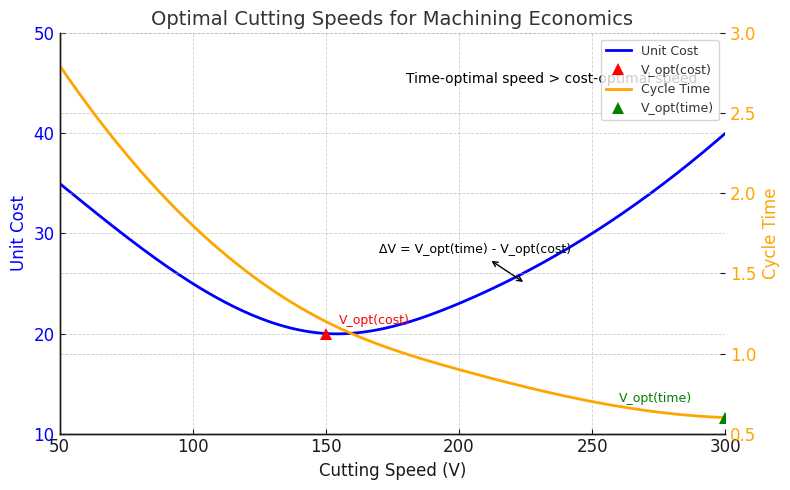

7.0Оптимизация скорости резки

7.1Оптимальная скорость за минимальные затраты

Чтобы минимизировать себестоимость единицы продукции, дифференцируем функцию стоимости по скорости резания. ВВ и приравняем производную к нулю:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

Решение этой задачи дает оптимальную скорость резания при минимальных затратах, обозначаемую как:

$$

V_{opt}^{(стоимость)}

$$

Как правило, эта скорость ниже скорости, которая минимизирует время производства, из-за более высокого срока службы инструмента на более низких скоростях.

7.2Оптимальная скорость для максимальной производительности

Среднее время на деталь моделируется следующим образом:

$$

T_{avg}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Заменяя ТТ, выражение становится функцией ВВ. Чтобы минимизировать время:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

Решив это, находим оптимальную скорость за минимальное время:

$$

V_{opt}^{(время)}

$$

Как правило,

$$

V_{opt}^{(время)} > V_{opt}^{(стоимость)}

$$

поскольку более высокая скорость сокращает время цикла, но увеличивает расход инструмента.

8.0Резюме и практические рекомендации

Основные выводы:

- Выбор материала: Используйте формы, близкие к заданным, чтобы сократить время обработки, если это позволяет стоимость; в противном случае оптимизируйте стандартный размер заготовки для минимизации отходов.

- Стратегия инструментов: сегментируйте детали по размеру элементов и используйте максимально допустимый инструмент в каждой области, чтобы максимизировать MRR.

- Настройка скорости подачи:

- Для чистовой обработки: установите максимальную подачу, обеспечивающую качество поверхности.

- При черновой обработке: подачу следует производить на пределе мощности станка и возможностей инструмента.

- Оптимизация скорости резки:

- Используйте уравнение Тейлора для моделирования износа инструмента.

- Оптимизируйте скорость в зависимости от вашей цели: снижение затрат при более высокой пропускной способности.

- Экономика серийного производства:

- Учитывайте время замены инструмента, стоимость инструмента и непроизводительные операции.

- Используйте модели затрат для выбора скорости резки, которая обеспечит долгосрочную эффективность.

9.0Заключительные мысли

Экономика обработки предлагает структурированный количественный метод для оптимизации принятия решений в условиях ЧПУ и ручной обработки. Независимо от того, является ли ваша цель лидером по затратам или высокоскоростным производством, интеграция этих принципов в CAM-программирование, выбор инструмента и планирование процесса может обеспечить ощутимый рост эффективности и рентабельности.