- 1.0Что такое фаска?

- 2.0Что такое скос?

- 3.0Фаска и скос: основные различия

- 4.0Измерение фасок и скосов

- 5.0Снятие фаски с труб и снятие фаски с труб: в чем разница?

- 6.0Почему так важно высокоточное снятие фасок?

- 7.0Каковы преимущества снятия фасок с деталей?

- 8.0Каковы преимущества скашивания фасок на компонентах?

В металлообработке, обработке пластмасс и машинной обработке острые 90°-кромки не только подвержены повреждению деталей, но и представляют угрозу безопасности. Чтобы устранить эти острые углы, в процессе производства используются два распространенных метода: снятие фаски и скашивание.

Хотя термины «фаска» и «скос» часто используются как взаимозаменяемые, они существенно различаются по геометрии, методу обработки и предполагаемой функции.

В данной статье приводится подробное сравнение фасок и скосов с упором на их геометрические характеристики, методы обработки и соответствующие преимущества.

1.0Что такое фаска?

Термин фаска происходит от среднефранцузского слова хамфрейн, что означает «скошенная кромка». В области обработки и производства это относится к переходной кромке, созданной путем резки между двумя поверхностями детали. Родственный термин, язык жаворонка, иногда используется для описания специальных изогнутых профилей фасок.

Фаска — это наклонный срез, выполненный между двумя смежными поверхностями заготовки, обычно под углом 90°. Наиболее распространенный угол фаски составляет 45°, хотя его можно скорректировать в зависимости от технических характеристик конструкции. В отличие от скоса, фаска не проходит через всю толщину материала; она удаляет только небольшую часть на краю, чтобы устранить острые углы, улучшить внешний вид или облегчить сборку.

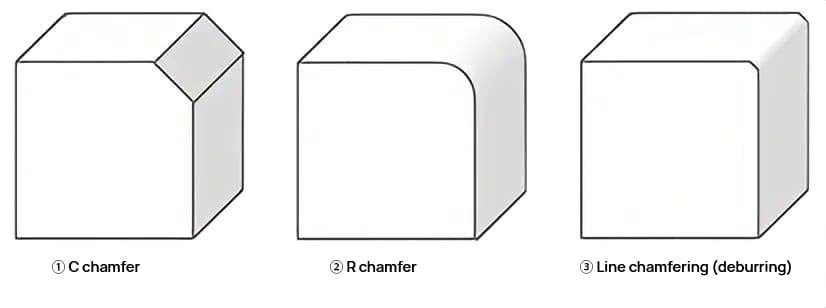

Геометрические характеристики фасок:

- Фиксированный угол: Обычно устанавливается под углом 45°, что обеспечивает симметричную и однородную кромку.

- Небольшая глубина: Изменяет только внешний край, не влияя на структурную целостность детали.

- Прямолинейный переход: В отличие от изогнутого профиля галтели или удлиненного наклона скоса, фаски образуют плоские, угловатые края.

Распространенные методы снятия фаски:

Типичные инструменты для снятия фаски включают в себя:

- Фрезы для снятия фаски: Высокоточные фрезы, используемые на фрезерных станках с ЧПУ.

- Ручные скребки или ножи для снятия фаски: Ручные инструменты подходят для небольших партий или отделки кромок на месте.

- Вращающиеся инструменты для снятия заусенцев или шлифовальные круги: Используется для неровных краев или в случаях, когда требуется высокая чистота поверхности.

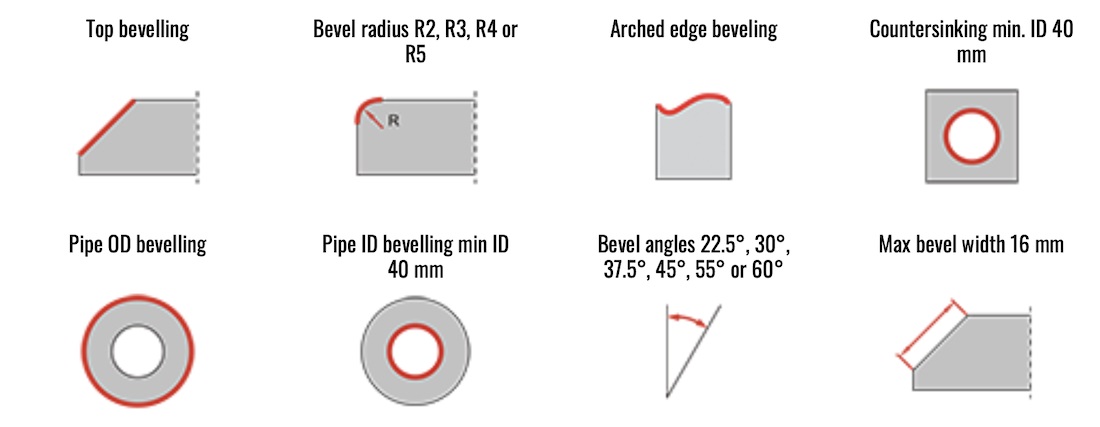

Оборудование для снятия фаски:

- Фаскосниматели с ЧПУ

- Ручные инструменты для снятия фаски

- Двухголовочные фаскосниматели

- Ротационные фасочные фрезы / инструменты для снятия заусенцев и фасок

- Станки для снятия фаски с труб / системы снятия фаски с концов труб

Применение снятия фаски:

- Обработка металла на станках с ЧПУ: Обычно используется на кромках механических компонентов, шестерен и резьбовых участков.

- Изделия из пластика и стекла: Улучшает гладкость кромок и внешний вид поверхности.

- Архитектурная и домашняя отделка: Наносится на края столов или столешниц в целях безопасности и эстетики.

2.0Что такое скос?

А скос относится к наклонной поверхности, которая соединяет две неперпендикулярные или параллельные поверхности. Как и фаска, скос используется для удаления острых краев, но он отличается как углом, так и областью применения. Скосы обычно включают большую область среза и могут проходить через часть или всю толщину материала.

Геометрические характеристики скосов:

- Гибкие углы: Углы скоса могут варьироваться в зависимости от структурных или функциональных требований — общепринятые углы включают 15°, 30° и 45°.

- Большая площадь среза: Скос часто проходит по всей длине кромки и снимает больше материала, чем фаска.

- Наклонный переход: В отличие от плоской, точно наклонной поверхности фаски, скос создает более плавный, функциональный уклон.

Типичные области применения скашивания:

- Конструкционная сварка: Подготовка кромок пластин или концов труб к сварным соединениям (например, скосы кромок).

- Автомобильные детали: Конические шестерни и наклонные уплотнительные поверхности.

- Мебель и строительные материалы: Декоративные фаски на рамах картин, зеркалах и краях шкафов.

- Бытовая электроника: Наклонные рамки и скошенная отделка оптических окон.

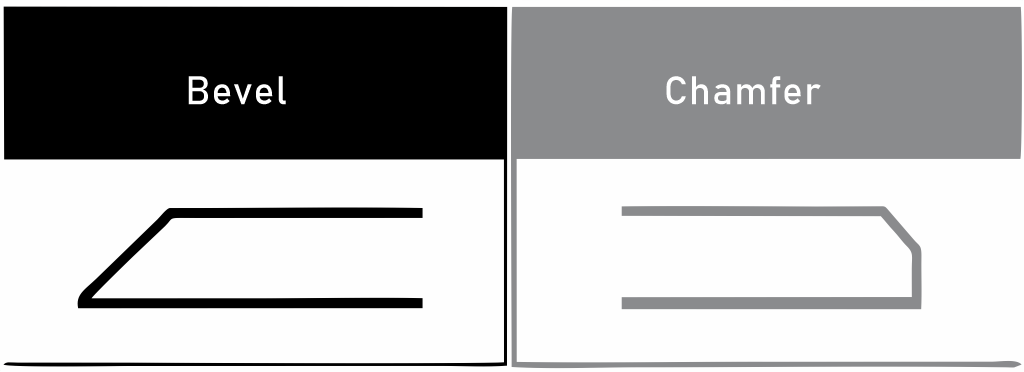

3.0Фаска и скос: основные различия

Определение и контекст:

- Скос: Фаска обычно относится к угловому краю, соединяющему две параллельные поверхности. Эта угловая поверхность не всегда является результатом резки — она также может быть сформирована в процессе первоначальной формовки материала. Фаски могут возникать естественным образом в процессе производства или быть намеренно введены.

- Фаска: Фаска в частности относится к угловому краю, созданному путем резки. Обычно это происходит между двумя смежными поверхностями и всегда подразумевает удаление материала.

В итоге:

- Скос не обязательно требует резки, тогда как фаска всегда подразумевает процесс резки.

- Фаски наносятся между смежными поверхностями, в то время как скосы чаще встречаются в качестве переходов между параллельными поверхностями.

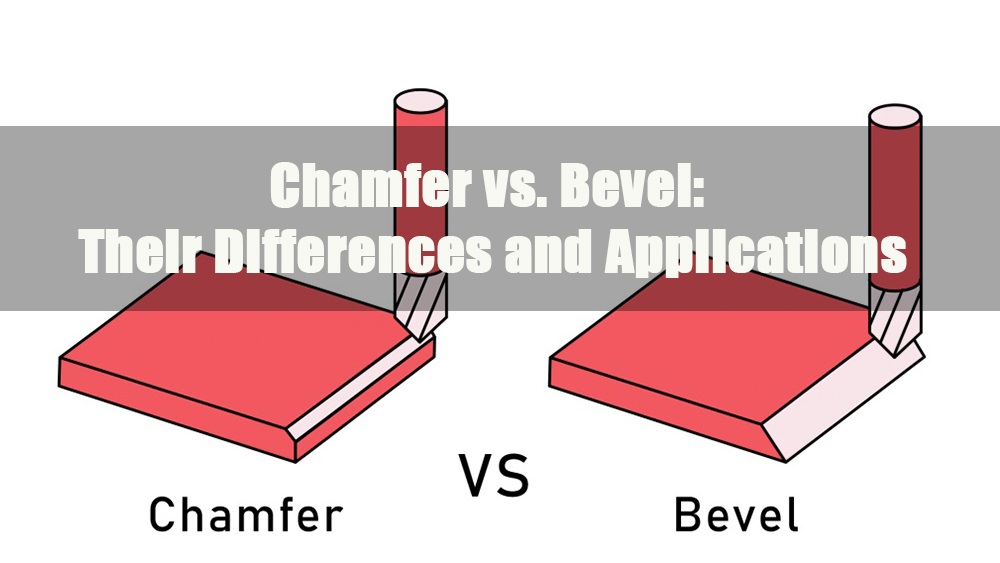

Геометрические различия:

Фаски и скосы также различаются по своим геометрическим характеристикам:

- Фаска: Обычно разрезается под углом 45° и используется для соединения двух смежных поверхностей. Например, снятие фаски с каждого угла квадратной заготовки приведет к внутренней геометрии, которая очень похожа на восьмиугольник.

- Скос: Хотя 45° также является обычным, угол можно свободно регулировать в зависимости от дизайна. Скосы подходят для соединения параллельных поверхностей или создания наклонных переходов. Полностью скошенная призматическая часть может иметь поперечное сечение в форме ромба или другого наклонного профиля.

Различия в обработке:

Фаски и скосы изготавливаются с использованием различных инструментов и методов:

Снятие фаски:

- Выполняется на фрезерном станке с использованием концевой фрезы для снятия фаски.

- Для цилиндрических деталей снятие фасок можно выполнить на токарном станке с использованием ротационной протяжки.

- При обработке на станках с ЧПУ фаски можно изготавливать за несколько проходов, однако это увеличивает время цикла.

Скашивание:

- Выполняется с помощью фаскоснимателей или специализированных инструментов.

- Станки для скашивания кромок пластин: Используется для плоских листовых или пластинчатых материалов.

- Станки для снятия фасок с труб: Обычно используется для подготовки концов труб к сварке.

- В некоторых случаях для создания скосов могут использоваться инструменты для снятия фасок, требующие нескольких проходов резки для достижения желаемого угла.

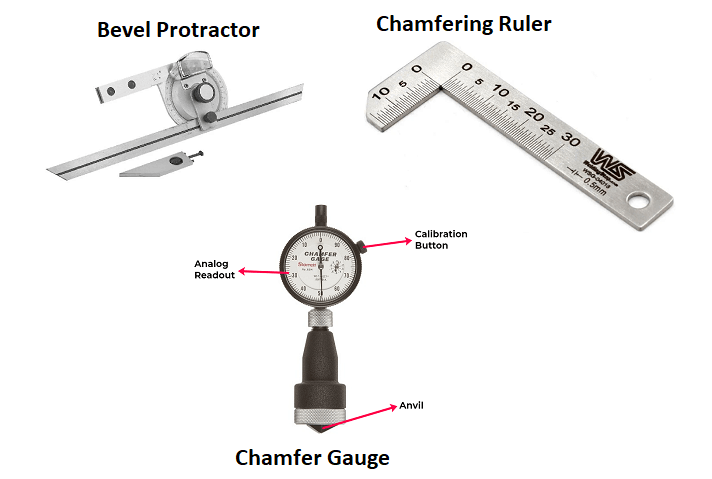

4.0Измерение фасок и скосов

4.1Общие инструменты измерения

(1) Оптический компаратор:

Оснащен линзами с высоким увеличением и проекционной системой для увеличения профилей кромок для анализа.

Поддерживает ручные измерения и цифровые показания, подходит для высокоточных проверок.

Обычно используется при контроле качества массового производства.

(2) Измеритель фаски:

Использует подпружиненный плунжер, который соприкасается с наклонной поверхностью для измерения длины ножки или глубины фаски.

Доступны аналоговые, цифровые и совместимые с ЧПУ модели.

Подходит для быстрой проверки фасок и скосов.

4.2Специализированные измерительные инструменты

(1) Транспортир для измерения угла наклона:

Состоит из вращающегося лопастного узла с круговой угловой шкалой.

Метод измерения:

Одно лезвие совмещается с поверхностью скоса, другое — с опорной плоскостью.

Прилежащий угол представляет собой угол скоса.

Преимущество: Возможность измерения малых угловых отклонений, идеально подходит для сварных канавок и скошенных поверхностей зубчатых колес.

(2) Линейка для снятия фаски:

L-образное устройство, состоящее из двух градуированных шкал из нержавеющей стали, расположенных вдоль вертикальной и горизонтальной поверхностей детали.

Измеряет длину двух катетов для расчета длины и угла фаски.

Подходит для ручного осмотра и проверки чертежей.

4.3Пример преобразования угла и размера

Если линейка для измерения фаски измеряет:

Горизонтальная ножка = 3 мм

Вертикальная ножка = 3 мм

Тогда угол фаски равен 45°, а длина фаски (гипотенузы) составляет приблизительно 4,24 мм (по теореме Пифагора).

Сводная таблица:

| Тип инструмента | Лучшее для | Преимущества | Типичные применения |

| Оптический компаратор | Фаски и скосы | Высокоточный визуальный осмотр | Проверка деталей с ЧПУ, лабораторные измерения |

| Измеритель фаски | Фаски | Быстрое измерение, простая конструкция | Автоматизированный контроль качества фаски |

| Транспортир с углом наклона | Скосы | Измеряет точные углы | Проверка сварных канавок, структурных фасок |

| Линейка для снятия фаски | Фаски | Низкая стоимость, широкая применимость | Ручные измерения на месте в мастерских |

5.0Снятие фаски с труб и снятие фаски с труб: в чем разница?

| Категория | Резка под углом | Снятие фаски |

| Определение | Обрезка конца трубы под определенным углом (например, 45°), обычно для подготовки к сварке | Удаление острых кромок с внутренних и внешних краев труб для лучшей посадки и безопасности |

| Целевая область | Торец трубы или наружная стенка | Внутренние и внешние края трубы |

| Приложения | Стыковая сварка, структурные соединения, подготовка канавок | Выравнивание сборки, снятие заусенцев, снижение концентрации напряжений |

| Типичные формы | Глубокие фаски, J-образные канавки, U-образные канавки | Фаски V-типа, закругленные края (R), конические переходы |

| Требования к точности | Высокая (особенно для обеспечения провара сварного шва и постоянства угла) | От среднего до высокого (особенно для герметизации или прецизионной сборки) |

6.0Почему так важно высокоточное снятие фасок?

В таких отраслях, как аэрокосмическая, автомобильная и фармацевтическая промышленность, фаски на концах труб должны соответствовать строгим спецификациям по углу и глубине. Даже незначительные отклонения — порядка тысячных долей дюйма — могут привести к:

- Слишком большие зазоры при сборке или неправильная посадка

- Разрушение уплотнения и утечка

- Повышенная концентрация напряжений, приводящая к усталостному разрушению

- Несоответствие стандартам валидации (например, FDA, ISO, AS9100)

В результате клиенты часто требуют машины с Возможности CpK (Индекс возможностей процесса) для обеспечения стабильного производства всех деталей в пределах допусков.

Автоматизированное высокоточное снятие фаски: Машины для снятия фаски с труб с сервоприводом

Для удовлетворения спроса на последовательное и точное снятие фасок в высокотехнологичных секторах, полностью автоматизированы Машины для снятия фаски с труб с сервоуправлением были разработаны. Основные преимущества включают в себя:

- Система сервоуправления: Позволяет точно контролировать угол подачи и глубину резания, гарантируя высокую повторяемость.

- Жесткая рама машины: Обеспечивает устойчивость и минимизирует вибрацию во время работы.

- Автоматическая подача и зажим: Поддерживает многопакетную непрерывную обработку с минимальным ручным вмешательством.

- Настройки интеллектуального процесса: Позволяет быстро переходить между различными размерами и углами труб, повышая гибкость производства.

Эти станки подходят для снятия фаски с широкого спектра металлов, включая трубы из нержавеющей стали, углеродистой стали и сплавов, и могут выполнять следующие функции: многоугловое и многоступенчатое снятие фасок, что делает их необходимыми для достижения высокоэффективных и высокопоследовательных результатов.

7.0Каковы преимущества снятия фасок с деталей?

- Повышенная безопасность: Снятие фаски удаляет острые края с деталей, снижая риск порезов, ссадин или зацепов за одежду во время обработки. Обычно применяется к краям мебели и ручным деталям для повышения безопасности пользователя.

- Более простая сборка и разборка: Фаски облегчают установку крепежных элементов, таких как болты и гайки, предотвращая сколы кромок и повышая точность посадки и прочность соединения.

- Улучшенная эстетика и воспринимаемое качество: Фаски смягчают острые углы и придают деталям более утонченный и отполированный вид, улучшая общий дизайн изделия. Они широко используются в деревообработке, ювелирном деле и производстве высокотехнологичного оборудования.

- Лучшее выравнивание при сборке: Фаски помогают направлять детали в сопрягаемые отверстия, уменьшая несоосность и ошибки сборки, а также повышая эффективность и точность установки.

- Снижение трения и повышение износостойкости: Скошенный край создает плавный переход, который минимизирует трение между скользящими поверхностями. Например, скошенные тормозные колодки могут снизить шум и вибрацию во время работы.

- Улучшенная технологичность и снижение себестоимости продукции: Включение фасок на этапе проектирования может устранить необходимость во вторичных операциях по отделке. В сочетании с формовочными инструментами или формовочными фрезами фаски могут упростить этапы обработки и сократить производственные расходы.

8.0Каковы преимущества скашивания фасок на компонентах?

- Повышенная безопасность: Скосы смягчают углы 90°, уменьшая травмы, связанные с ударами. Распространены в структурных краях, хотя одна сторона скоса может все еще образовывать острую точку, если не управлять ею должным образом.

- Более простая сборка и разборка: Скошенные края обеспечивают более плавное соединение больших панелей, досок или металлических конструкций, обеспечивая более надежную и эффективную сборку.

- Улучшенная эстетика и определение продукта: Фаски придают компонентам геометрическую четкость, увеличивая визуальную глубину и точность дизайна — их часто можно увидеть в корпусах устройств, архитектурных элементах и декоративной отделке.

- Улучшение характеристик выравнивания: Регулируя углы скоса, можно добиться более точного выравнивания и сопряжения компонентов, что особенно ценно в каркасных системах и сложных сборках.

- Снижение трения и повышение износостойкости: Фаски могут улучшить геометрию контактной поверхности, уменьшая трение и износ материала. Например, в зацеплении шестерен или скользящих механизмах фаски способствуют более плавному движению.

- Улучшенная технологичность и структурная адаптивность: Фаски идеально подходят для сварки канавками и структурных переходов. При использовании станков для скашивания кромок эти кромки можно формировать за один проход, что ускоряет производство и повышает эффективность.

Ссылки

www.madearia.com/blog/chamfer-vs-bevel/

www.colstanprofiles.co.uk/chamfer-vs-bevel-key-differences-applications-and-benefits/