- 1.0Определение и характеристики болтов

- 2.0Болты против винтов: основные различия, скрывающиеся за схожим внешним видом

- 3.0Распространенные типы болтов и их применение

- 4.0Процесс производства болтов: от сырья до готового продукта

- 5.0Основная терминология и интерпретация спецификаций болтов

- 6.0Классы прочности болтов: понимание «цифровых маркировок»

- 7.0Рекомендации по выбору и установке болтов

- 8.0Заключение

В машиностроении, строительстве, автомобилестроении и даже при сборке мебели болты служат основными и незаменимыми крепежными элементами. Они играют важнейшую роль в соединении деталей, передаче нагрузок и обеспечении устойчивости конструкции. Будь то стальные соединения большого моста или надежное крепление основных деталей прецизионного оборудования, характеристики и выбор болтов напрямую влияют на безопасность и срок службы всей системы.

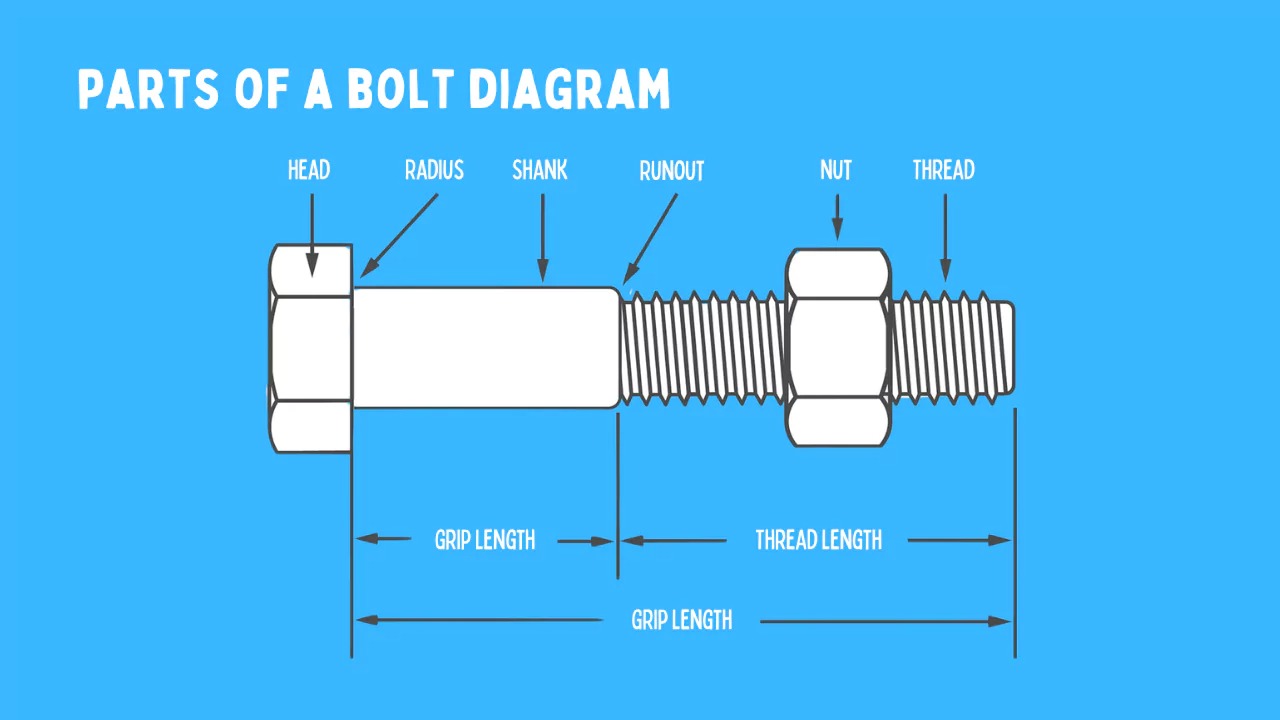

1.0Определение и характеристики болтов

Болт — это цилиндрическое крепёжное изделие с наружной резьбой, предназначенное для герметичного соединения двух или более деталей с соосными сквозными отверстиями посредством приложения осевого зажимного усилия. Это предотвращает как осевое, так и радиальное смещение деталей. Конструктивно стандартный болт состоит из трёх основных частей, каждая из которых выполняет свою важную функцию:

1.1Головка болта

Головка расположена на одном конце болта и обычно имеет диаметр, превышающий диаметр стержня. Её основные функции:

- Распределение нагрузки: равномерно распределяет давление, создаваемое во время затяжки, по поверхности соединяемой детали, предотвращая возникновение локальных напряжений, которые могут привести к деформации или повреждению.

- Обеспечение точки захвата: обеспечивает устойчивую поверхность для инструментов (например, гаечных ключей, головок) для приложения крутящего момента при затягивании или ослаблении.

Распространенные формы головок включают шестигранную, круглую, потайную и квадратную:

- Шестигранная головка: Наиболее широко используемый вариант — его шестигранная конструкция проста в изготовлении, обеспечивает несколько углов захвата и эффективную передачу крутящего момента, что делает его идеальным для применений с высоким крутящим моментом.

- Потайная головка: Подходит для случаев, когда требуется гладкая поверхность (например, мебельные панели, корпуса оборудования), поскольку головка погружается в материал, обеспечивая ровную отделку.

1.2Шэнк

Хвостовик соединяет головку с резьбовой частью и обычно состоит из двух частей:

- Гладкая секция (корпус): Точное соединение с отверстием в соединяемом компоненте, предотвращая радиальное смещение. Отсутствие резьбы предотвращает концентрацию напряжений у основания резьбы (частой точки разрушения) и повышает сопротивление сдвигу. В случаях со значительными сдвиговыми нагрузками (например, в соединениях стальных конструкций) гладкая часть должна полностью проходить через сопрягаемую поверхность, чтобы гарантировать, что сдвигающая сила передается на корпус, а не на резьбу.

- Резьбовая секция: Расположен на другом конце хвостовика и взаимодействует с гайкой или отверстием с внутренней резьбой. Его спиральная конструкция преобразует крутящий момент в осевое зажимное усилие для фиксации соединяемых компонентов.

1.3Нить

Резьба представляет собой непрерывные винтовые выступы (гребни) и канавки (впадины) на поверхности болта, геометрия которых напрямую влияет на прочность и совместимость соединения.

- Общие профили:

- Треугольная резьба (например, стандартная метрическая резьба): широко используется для общего крепежа благодаря способности к самоблокировке и простоте изготовления.

- Трапецеидальная/квадратная резьба: редко встречается в болтах — в основном используется для передачи мощности (например, в домкратах).

- Направление: Правосторонняя резьба (затягивается по часовой стрелке) является стандартной; левосторонняя резьба (затягивается против часовой стрелки) используется только в особых случаях (например, педали велосипеда, диски циркулярной пилы), когда эксплуатационные усилия могут ослабить правую резьбу.

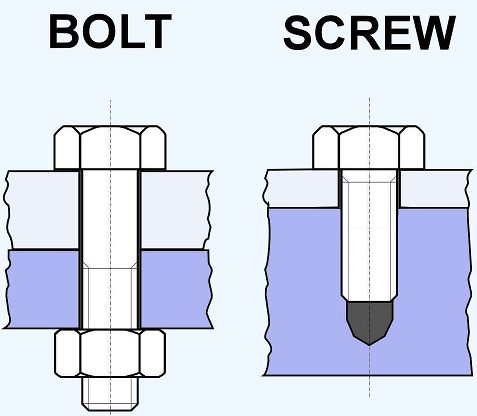

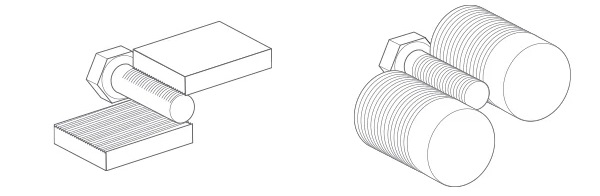

2.0Болты против винтов: основные различия, скрывающиеся за схожим внешним видом

| Измерение | Болт | Винт |

| Основное определение | Проходит через нерезьбовые отверстия в деталях; затягивается гайкой. | Вставляется в отверстия, зацепляется за готовую резьбу или нарезает свою собственную (самонарезающая); затягивается головкой (гайка не требуется). |

| Характеристики нити | В основном с частичной резьбой (гладкий стержень + укороченная резьбовая часть); для особых нужд существуют типы с полной резьбой. | Почти полностью покрыт резьбой (резьба идет от основания головки до самого кончика; отчетливо гладкий стержень отсутствует). |

| Зависимость от установки | Требуется гайка для противодействия зажимному усилию; резьбовые отверстия в компонентах не требуются. | Гайка не требуется; зацепляет за предварительно нарезанные отверстия или нарезает резьбу в материалах (дерево, тонкий листовой металл). |

| Использование инструмента | Затягивается ключом/торцевым ключом на головке (или неподвижной головкой + вращающейся гайкой, например, болты с квадратным подголовком). | Затягивается с помощью инструментов (отвертки, шестигранные ключи) на головке; гайка не используется. |

| Производительность нагрузки | Гладкий стержень распределяет усилие сдвига; превосходная прочность на сдвиг и растяжение (подходит для больших нагрузок). | Высокая удерживающая способность, но напряжение концентрируется в основании резьбы; более низкая прочность на сдвиг (подходит для легких условий эксплуатации). |

| Типичные применения | Стальные соединения конструкций, основания машин, фланцы труб и шасси автомобилей. | Сборка мебели, корпуса для электроники, крепление листового металла и деревообработка. |

Специальное примечание: Пограничные случаи (например, шестигранный болт, вкрученный непосредственно в резьбовое отверстие) не меняют их фундаментального различия: болты изначально предназначены для использования с гайками, тогда как винты определяются прямым взаимодействием с материалами/гайками.

3.0Распространенные типы болтов и их применение

Конструкция болтов должна соответствовать условиям эксплуатации (нагрузка, материал компонента, окружающая среда, частота демонтажа). Ниже представлены 10 наиболее часто используемых в промышленности типов болтов с указанием их основных характеристик и областей применения:

3.1Шестигранные болты

- Основные характеристики: Шестигранная головка (стандартная или низкопрофильная) для удобства захвата ключа; доступна в исполнениях с частичной резьбой (гладкий стержень для сопротивления сдвигу) или с полной резьбой.

- Преимущества: Универсальный, экономичный, эффективный способ передачи крутящего момента, совместимый с большинством инструментов.

- Приложения: общие соединения механизмов (основание двигателя к раме), вторичные соединения стальных конструкций, монтаж вспомогательных устройств автомобильных двигателей, внутреннее крепление бытовых приборов.

3.2Болты с квадратной головкой

- Основные характеристики: Головка округлой/куполообразной формы (без захватных лысок) с короткой квадратной шейкой под головкой (фиксируется в квадратных отверстиях/материалах для предотвращения вращения); почти всегда с полной резьбой (частичная резьба редко встречается у больших размеров).

- Преимущества: Позволяет затягивать гайку одной рукой (нет необходимости держать головку); предотвращает повреждение товаров выступающими головками.

- Приложения: Монтаж ограждений, деревянные ящики/поддоны, уличная мебель (парковые скамейки), сельскохозяйственная техника с деревянными компонентами.

3.3Фланцевые болты

- Основные характеристики: встроенный круглый фланец (больше головки) на головке; поверхности фланцев часто имеют зубцы (противоскользящие); некоторые конструкции включают резиновые/пластиковые шайбы (герметизация + вибростойкость).

- Преимущества: Распределяет усилие зажима по большой площади (предотвращает деформацию мягкого материала, например, пластика/алюминия); зубцы уменьшают ослабление в условиях сильной вибрации.

- Приложения: Фланцевые соединения труб (химические/водопроводы), крышки сосудов высокого давления, соединения автомобильной трансмиссии с двигателем, корпуса медицинского оборудования.

3.4Болты с буртиком

- Основные характеристики: Гладкий цилиндрический «плечик» прецизионной обработки (допуск h6/h7) между головкой и резьбовой частью; диаметр плеча > диаметра резьбы; длина плеча регулируется пользователем.

- Преимущества: Плечо выполняет функцию установочного ориентира для вращающихся/скользящих деталей (подшипников, шестерен), обеспечивая соосность; несет радиальные нагрузки для защиты резьбы.

- Приложения: Центровка корпусов подшипников, приспособления для станков, ролики печатных машин, узлы прецизионных приборов.

3.5Дюбельные болты

- Основные характеристики: Состоит из резьбового стержня (сталь Q235/45# или нержавеющая сталь для коррозионной стойкости), тонкостенной распорной втулки (оцинкованная/нержавеющая сталь), гайки и шайбы; конец стержня имеет коническую головку.

- Принцип работы: Вставляется в предварительно просверленные отверстия в бетоне/кирпичной кладке; затягивание гайки втягивает коническую головку в гильзу, расширяя ее по отношению к стенкам отверстия для фрикционной анкеровки.

- Приложения: Монтаж потолочного каркаса, кронштейнов для кондиционеров, электрических коробок, настенных водонагревателей, вывесок.

3.6Анкерные болты

- Основные характеристики: Длинные стержни с заглубленными концами (крюки, Г-образные изгибы или анкерные пластины) для соединения с бетоном; открытый конец имеет резьбу; материалы включают среднеуглеродистую сталь (Q345), легированную сталь или нержавеющую сталь (агрессивные среды).

- Преимущества: заливается в бетонные фундаменты; обеспечивает исключительную прочность крепления тяжелого оборудования (предотвращает перемещение/опрокидывание под нагрузкой/вибрацией).

- Приложения: Паровые турбины/генераторы электростанций, крупные двигатели (вентиляторы, насосы), тяжелые станки, опоры мостов.

3.7Болты-шпильки

- Основные характеристики: С резьбой на обоих концах (одинаковый или разный диаметр для несовпадающих отверстий); гладкий стержень между ними (меньшие размеры могут иметь полную резьбу).

- Преимущества: Один конец («фиксированный конец») постоянно установлен в резьбовом отверстии; другой («сервисный конец») закреплен гайкой — позволяет часто производить разборку, не повреждая закрепленную резьбу.

- Приложения: Фланцы химических трубопроводов, соединения головок цилиндров автомобилей с блоками, соединения корпусов клапанов с крышками, смотровые люки котлов.

3.8U-образные болты

- Основные характеристики: U-образная конструкция с резьбовыми концами; внутренний радиус соответствует цилиндрическому объекту (трубе/стержню), который закрепляется.

- Преимущества: Равномерный зажим вокруг круглых объектов (без повреждения поверхности); простота установки без сложных приспособлений.

- Приложения: Крепление водопроводных, отопительных и газовых труб, подвешивание кабельных лотков, крепление выхлопных труб тракторов.

3.9Рым-болты

- Основные характеристики: Круглая петля (проушина) на одном конце (для подъемных крюков) и наружная резьба на другом; доступны в исполнениях с фиксированной проушиной (сварные) или с поворотной проушиной (вращающиеся).

- Преимущества: Обеспечивает безопасный подъем компонентов; модели с поворотной проушиной выдерживают угловые нагрузки.

- Приложения: Детали подъемных механизмов, подвесное оборудование (освещение, вентиляторы), судовое оборудование.

3.10Высокопрочные структурные болты

- Основные характеристики: Изготовлены из легированных сталей (40Cr, 35CrMo, 42CrMo) и подвергнуты термической обработке (закалка + отпуск); классы прочности: ISO 10.9/12.9 или ASTM A325/A490; головка маркирована классом (например, «10.9», «A325»); в комплекте с высокопрочными гайками/шайбами.

- Преимущества: Исключительная прочность на растяжение, предел текучести и усталостная прочность; выдерживает высокие нагрузки/динамические напряжения без пластической деформации.

- Приложения: Крупные мостовые стальные соединения (башни вантовых мостов), высотные стальные каркасы, стрелы кранов, морские платформы.

4.0Процесс производства болтов: от сырья до готового продукта

Процесс производства болта определяет его механические свойства, размерную точность и срок службы. Основные этапы процесса следующие:

4.1Подготовка сырья

- Выбор материала:

- Стандартные болты (≤ISO 8.8): средне/низкоуглеродистая сталь (Q235, 45#).

- Высокопрочные болты (≥ISO 10.9): Легированная сталь (40Cr, 35CrMo, 42CrMo или 40CrNiMoA для сопротивления усталости).

- Коррозионностойкие болты: нержавеющая сталь (304, 316), латунь, нейлон.

- Высокотемпературные болты: Жаропрочные сплавы (Inconel 718, ASTM A193 B7).

- Предварительная обработка: Используйте стальные прутки (большие болты) или проволоку (средние/маленькие болты); очистите поверхности (удалите ржавчину/масло) и осмотрите материал на предмет дефектов (например, трещин, включений).

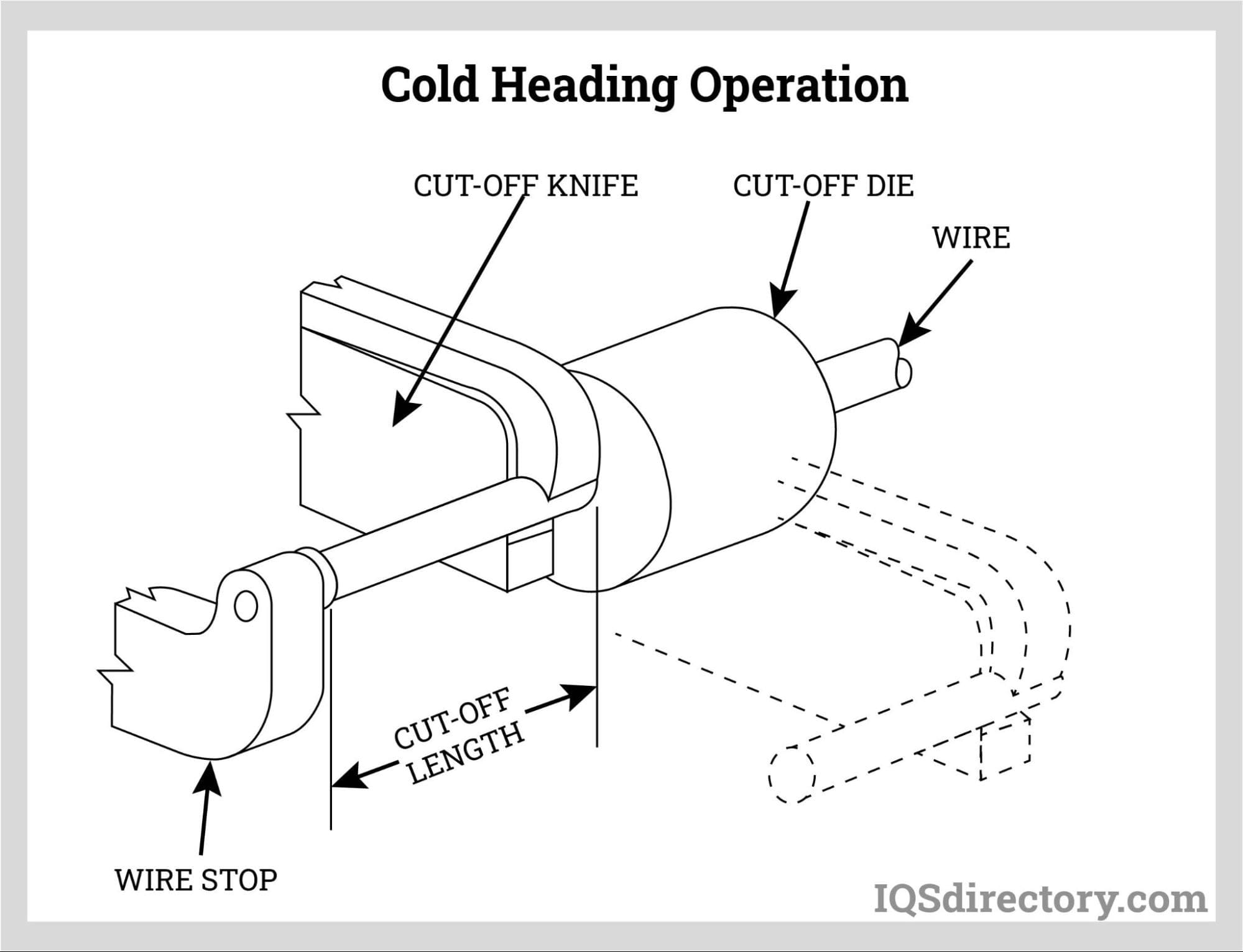

4.2Формовка: формирование головки и хвостовика

- Холодная высадка: Наиболее распространено для болтов среднего/маленького размера; заготовки формируются при комнатной температуре с использованием многопозиционных станков (высокая эффективность, хорошее качество поверхности).

- Горячая ковка: используется для больших/толстых болтов; нагревает сталь выше температуры рекристаллизации (~800–1200 °C) и прессует в формы (позволяет использовать высокопрочные материалы).

4.3Снятие фаски

- Цель: Резьбовой конец болта имеет фаску под углом 45°–60°, длина которой составляет примерно 0,5–1 шаг резьбы. Эта конусность способствует плавному вхождению болта в отверстия и предотвращает повреждение резьбы при монтаже.

- Процесс и оборудование: Снятие фаски обычно выполняется после формовки и перед нарезанием резьбы для обеспечения точности размеров. В промышленном производстве Станок для снятия фаски с прутков часто используется, так как обеспечивает равномерные углы, гладкую отделку и более высокую эффективность по сравнению с ручной обработкой.

4.4Протягивание нити

- Накатка резьбы: Для высокопрочных болтов резьба чаще всего нарезается с помощью Резьбонакатная машинаВ этом процессе предварительно сформированные заготовки прессуются между валками со спиральными канавками, что вызывает пластическую деформацию металла и формирование резьбы. Этот метод не удаляет материал, что позволяет получать более прочную резьбу с повышенной усталостной прочностью. Для болтов из высокопрочных сплавов может потребоваться предварительный отжиг для снижения твёрдости и минимизации износа роликов.

- Нарезание резьбы: Для болтов, выпускаемых небольшими партиями или изготавливаемых по индивидуальному заказу, резьба может быть нарезана на токарных станках, метчиками или плашками. Хотя этот метод обеспечивает гибкость производства, он позволяет получить резьбу с относительно меньшей прочностью по сравнению с накатанной резьбой и, как правило, сопряжен с более высокими затратами на обработку.

4.5Термическая обработка

- Стандартные болты (≤ISO 8.8): Нормализация (улучшает пластичность, снижает внутренние напряжения).

- Высокопрочные болты (≥ISO 10.9): Закалка (нагрев до 800–900 °C, быстрое охлаждение) + отпуск (нагрев до 400–600 °C, медленное охлаждение) для повышения прочности и вязкости.

- Специальные болты: Обработка на твердый раствор (нержавеющая сталь, повышает коррозионную стойкость) или цементация (износостойкие болты, например, для сельскохозяйственной техники).

4.6Обработка поверхности

- Цинкование (гальваническое/горячее цинкование): Устойчивость к коррозии для использования в помещениях/сухих средах; горячее цинкование обеспечивает лучшую защиту при использовании на открытом воздухе.

- Никелирование/хромирование: Декоративность + устойчивость к коррозии (например, мебель, бытовая электроника).

- Покрытие Дакромет: Превосходная коррозионная стойкость в морских/химических средах (отсутствие риска водородной хрупкости).

- Чернение/фосфатирование: Недорогое средство защиты от ржавчины для внутренних помещений с низкой степенью коррозии (например, внутренние болты машин).

4.7Контроль качества

- Проверки размеров: Проверьте диаметр резьбы (основной/второй/шаг), длину, фаску и допуск (например, IT8 для среднего диаметра).

- Механические испытания: прочность на растяжение, предел текучести, твердость (по Роквеллу/Бринеллю) и прочность на сдвиг.

- Поверхностные проверки: Осмотрите покрытие на предмет дефектов (отслоения, вздутий) или трещин.

5.0Основная терминология и интерпретация спецификаций болтов

Понимание технических параметров критически важно для определения совместимости и несущей способности болтов. Ниже приведены основные термины и методы определения спецификации:

5.1Термины, связанные с темой

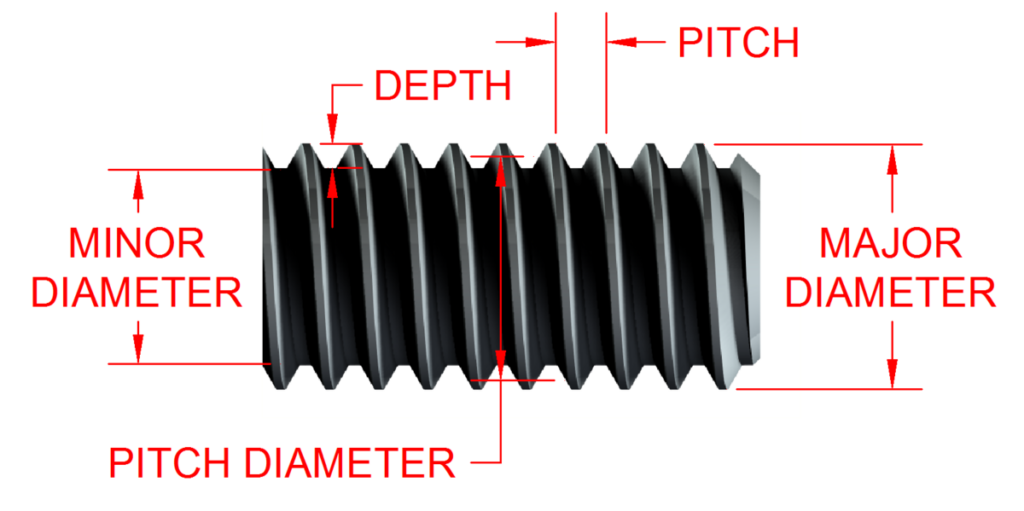

(1) Диаметр резьбы

- Большой диаметр (d): Наибольший диаметр резьбы (от вершины до вершины); равен номинальному диаметру болта (например, M10 = 10 мм). Определяет выбор гайки (наружный диаметр гайки должен соответствовать наружному диаметру болта).

- Малый диаметр (d1): Наименьший диаметр резьбы (от корня до корня); напрямую влияет на прочность на сдвиг (больше d1 = больше площадь сдвига).

- Диаметр шага (d2): Среднее значение основного/вспомогательного диаметров; ключ к посадке резьбы (отклонение приводит к ослаблению/затягиванию сборки, контролируется по классу IT8).

(2) Шаг и количество ниток на дюйм (TPI)

- Шаг (P, метрический): Осевое расстояние между соседними гребнями (мм). Крупный шаг используется по умолчанию (например, M10 = 1,5 мм); мелкий шаг обозначен явно (например, M10×1,0).

- ТПИ (имперский): Количество нитей на дюйм (1 дюйм = 25,4 мм). Пример: 1/4”-20 = 20 TPI (шаг ≈ 1,27 мм).

(3) Направление и профиль резьбы

- Направление: Правосторонний (RH, стандартный); левосторонний (LH, маркированный, например, M10×1.0×50-LH).

- Профиль: треугольная резьба 60° (стандартная метрическая/UNC/UNF); дюймовая резьба 55° (трубная, редко используется для болтов).

5.2Термины, связанные с измерениями

(1) Номинальная длина (L)

- Определение: Осевая длина болта, измеренная по-разному в зависимости от типа головки:

- Шестигранная/круглая головка: от опорной поверхности головки (нижней плоскости) до конца хвостовика.

- Потайная головка: от верхней поверхности головки (заподлицо с материалом) до конца стержня.

- Правило выбора: Убедитесь, что болт проходит через все компоненты, при этом 1–3 витка резьбы выступают из гайки (слишком короткий = низкая сила зажима; слишком длинный = отходы материала/помехи).

(2) Диаметр хвостовика (d)

- Диаметр гладкого стержня (равен номинальному диаметру, например, M10 = 10 мм). Размер отверстия в деталях: на 0,1–0,3 мм (метрическая система) или на 0,004–0,012 дюйма (имперская система) больше диаметра стержня (для плавной установки).

(3) Фаска (C)

- Конический конец хвостовика (угол 45°/60°, длина 0,5–1× шаг) служит для направления установки и защиты резьбы.

5.3Примеры спецификаций

Метрический болт (стандарт ISO): M12-1.75×60-8.8-Zn

- М: Метрическая резьба

- 12: Номинальный диаметр (12 мм)

- 75: Шаг (грубый, по умолчанию для M12)

- 60: Номинальная длина (60 мм)

- 8: Класс прочности (предел прочности ≥800 МПа, предел текучести ≥640 МПа)

- Zn: Оцинкованная поверхность

Болт имперской резьбы (стандарт SAE): 5/16”-18×3”-класс 5-HD

- 5/16”: номинальный диаметр (~7,94 мм)

- 18: TPI = 18 (шаг ≈1,41 мм)

- 3”: Номинальная длина (~76,2 мм)

- Класс 5: Класс прочности (на растяжение ≥120 ksi, предел текучести ≥92 ksi)

- HD: Шестигранная головка

6.0Классы прочности болтов: понимание «цифровых маркировок»

Классы прочности отражают предел прочности болта на растяжение/текучесть, и стандарты различаются в зависимости от региона. Наиболее распространёнными являются ISO (метрическая система), SAE (имперская система) и ASTM (специальное применение).

6.1Стандарты ISO (метрические болты, глобальное применение)

Определено стандартом ISO 898-1 и обозначается двумя числами, разделенными точкой (например, 8.8):

- Первая цифра: Минимальная прочность на растяжение (UTS) в МПа × 100 (например, «8» = ≥800 МПа).

- Второе число: отношение предела текучести (предел текучести/UTS) × 0,1 (например, «8» = предел текучести ≥800 × 0,8 = 640 МПа).

| Класс ISO | Минимальная прочность на растяжение (МПа) | Минимальный предел текучести (МПа) | Материал | Типичные применения |

| 4.6 | 400 | 240 | Низкоуглеродистая сталь (Q215) | Легкая нагрузка (мебель, простые кронштейны) |

| 5.8 | 500 | 400 | Среднеуглеродистая сталь (Q235) | Общее машиностроение (моторное навесное оборудование) |

| 8.8 | 800 | 640 | сталь 45# / 40Cr | Тяжелые (фундаменты оборудования, трубопроводы) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | Высокопрочный (шасси автомобиля) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | Сверхпрочные (аэрокосмическая промышленность, тяжелое машиностроение) |

6.2Стандарты SAE (болты Imperial, преобладают в США)

Определено SAE J429, обозначается как «класс + номер» (например, класс 5), единицы измерения в тысячах фунтов на кв. дюйм (1 тысяча фунтов на кв. дюйм = 6,89 МПа):

| Класс SAE | Мин. прочность на растяжение (тыс. фунтов на кв. дюйм) | Мин. предел текучести (тыс. фунтов на кв. дюйм) | Материал | Типичные применения |

| 2 класс | 74 | 33 | Низкоуглеродистая сталь | Легкие (корпуса для бытовой техники) |

| 5 класс | 120 | 92 | сталь 1045 | Общие тяжёлые (кронштейны двигателя) |

| 8 класс | 150 | 130 | сталь 4140 | Высокопрочные (приводные валы, тяжелое оборудование) |

6.3Стандарты ASTM (специального применения, преобладают в США)

Сосредоточьтесь на сценариях с высокими температурами, высоким давлением или устойчивостью к коррозии:

| Стандарт ASTM | Эквивалент силы | Материал | Приложения |

| ASTM A307 | Класс SAE 2 | Углеродистая сталь | Легкое здание (каркасы перекрытий) |

| ASTM A325 | ISO 8.8 (приблизительно) | Легированная сталь (1045, 4140) | Стальные конструкции (мосты, высотные здания) |

| ASTM A490 | ISO 10.9 (приблизительно) | Высокопрочная легированная сталь | Стальные конструкции повышенной нагрузки |

| ASTM A193 B7 | ИСО 10.9 | Хромомолибденовая сталь | Высокотемпературные (химические трубопроводы, макс. 482°C) |

| ASTM A193 B16 | ИСО 12.9 | Никель-хром-молибденовая сталь | Сверхвысокотемпературные (котлы, макс. 649°C) |

6.4Принципы выбора классов прочности

- Избегайте чрезмерной детализации: Высокопрочные болты стоят дорого и требуют соответствующих гаек/шайб (например, для мебели достаточно 4,6/5,8).

- Соответствие нагрузки/окружающей среды: Сдвиговые/динамические нагрузки (шасси автомобиля) требуют ≥ISO 8.8; высокие температуры (котлы) требуют ASTM A193; коррозия требует использования нержавеющей стали (304/316) с соответствующей прочностью.

- Нет смешивания классов: Не заменяйте класс 8 классом 2 (недостаточная прочность) и наоборот (чрезмерное усилие зажима деформирует компоненты).

7.0Рекомендации по выбору и установке болтов

При выборе болта необходимо учитывать условия эксплуатации, соответствие параметров и контроль затрат. Следуйте этой пошаговой логике:

7.1Уточнить условия эксплуатации

(1) Тип и величина нагрузки

- Тип нагрузки:

- Натяжение (например, подъемные болты): болты с полной/частичной резьбой (обеспечьте достаточное зацепление резьбы).

- Сдвиг (например, стальные соединения): болты с частичной резьбой (гладкий стержень распределяет усилие сдвига, предотвращает разрушение корня резьбы).

- Комбинированное растяжение-сдвиг (например, приводные валы): высокопрочные болты (≥ISO 8.8) с гладкими стержнями.

- Величина нагрузки: Рассчитайте требуемый предел прочности на растяжение/текучесть (например, ≥600 МПа → ISO 8.8).

(2) Среда установки

- Коррозионная (влажная/кислотная/морская) среда: Болты из нержавеющей стали (304/316) или с покрытием Dacromet.

- Высокотемпературный (>200°C): Болты ASTM A193 B7/B16 или Inconel.

- Высокая вибрация (двигатели): Фланцевые болты (с зубцами) + стопорные гайки/клеи для фиксации резьбы.

(3) Потребности в сборке/обслуживании

- Частая разборка: Шпильки (фиксированный конец защищает резьбовые отверстия).

- Ограниченное пространство: Низкопрофильные шестигранные болты или болты с потайной головкой.

- Управление одной рукой: Болты с квадратной головкой (квадратная шейка предотвращает вращение).

7.2Соответствие основным параметрам

- Сопоставление размеров:

- Диаметр: Соответствует сквозному отверстию компонента (на 0,1–0,3 мм больше, чем хвостовик).

- Длина: общая толщина компонента + толщина гайки + 1–3 витка резьбы (например, компоненты 20 мм + гайка 8 мм → болт 30 мм).

- Тип резьбы: метрическая/имперская (не взаимозаменяемы).

- Соответствие материала и обработки поверхности:

- Общее применение: сталь 45# + цинковое покрытие.

- Коррозия: нержавеющая сталь 316.

- Наружная поверхность: горячее цинкование.

7.3Контроль затрат

- Предпочитаю стандартные размеры: M6/M8/M10 (массовое производство, более низкая стоимость) по сравнению с индивидуальными размерами.

- Оптимизировать материал/процесс: Углеродистая сталь (дешевле легированной стали) + холодная высадка (дешевле горячей ковки) + накатка резьбы (дешевле нарезания).

7.4Замечания по установке

- Используйте правильные инструменты: Подберите подходящий размер гаечного ключа/головки (избегайте использования разводных ключей, которые соскальзывают и повреждают головки).

- Контроль момента затяжки: Следуйте таблицам моментов затяжки (например, M10×8,8 → 35–45 Н·м; избыточный момент = поломка/деформация болта; недостаточный = низкая сила зажима).

- Предотвратить водородную хрупкость: Высокопрочные болты (≥ISO 10.9) требуют удаления водорода после нанесения покрытия (200–230 °C в течение 2–4 часов).

- Регулярный осмотр: Болты, подверженные вибрации (двигатель) → периодическая подтяжка.

8.0Заключение

Болты, несмотря на небольшие размеры, являются основой механической и структурной безопасности. Их проектирование, производство и выбор основаны на точной инженерной логике: от «гладкого стержня для сдвигающих нагрузок» до «ISO 12.9 для исключительной прочности» — каждая деталь соответствует реальным требованиям.

Чтобы обеспечить надёжность соединения, избегайте заблуждений вроде «болты — это стандарт» или «чем выше прочность, тем лучше». Вместо этого систематически анализируйте нагрузки, условия окружающей среды и параметры, а также связывайте терминологию (например, «фаска») с производством (например, «снятие фаски после формовки») и установкой (например, «направляемая вставка»).

Для инженеров, техников и операторов овладение этими знаниями не только повышает эффективность, но и обеспечивает устойчивость оборудования/конструкции в долгосрочной перспективе.

Ссылки

wilsongarner.com/what-is-a-bolt/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt