- 1.0Почему экструзия алюминия является предпочтительным процессом в промышленном производстве?

- 2.0В чём заключаются основные преимущества алюминиевых сплавов как основного материала для экструзии?

- 3.0Какие уникальные конкурентные преимущества обеспечивает процесс экструзии?

- 4.0Каковы принципы и основные этапы процесса экструзии алюминия?

- 4.1В чём заключается основной принцип экструзии алюминия?

- 4.2Каковы основные этапы производства от заготовки до готового экструзионного изделия?

- 4.3Как контролировать основные технические параметры экструзии алюминия?

- 4.4Как коэффициент экструзии обеспечивает баланс между прочностью изделия и сложностью его обработки?

- 4.5Как фактор формы и диаметр описанной окружности влияют на проектирование процесса?

- 4.6Классификация по коэффициенту формы и технологические требования

- 4.7Диаметр описанной окружности и выбор пресса

- 4.8Какие ключевые контрольные точки существуют для температуры и скорости экструзии?

- 4.9Как выбрать марки алюминиевых сплавов и методы термообработки?

- 5.0Что представляет собой руководство по выбору распространенных марок алюминиевых сплавов?

- 6.0Каковы сценарии применения различных режимов термической обработки?

- 7.0Как можно предотвратить распространенные дефекты при экструзии алюминия?

- 8.0Какие существуют распространённые виды дефектов при экструзии алюминия?

- 9.0Каковы причины и меры профилактики этих дефектов?

- 10.0Каковы основные сценарии применения изделий из алюминиевого профиля, полученных методом экструзии?

- 11.0Часто задаваемые вопросы (FAQ)

1.0Почему экструзия алюминия является предпочтительным процессом в промышленном производстве?

Благодаря сочетанию преимуществ свойств алюминиевых сплавов и самого процесса экструзии, экструзия алюминия стала востребованным методом производства. Вместе они обеспечивают неоспоримую конкурентоспособность в таких областях, как производительность, экономическая эффективность и экологичность.

2.0В чём заключаются основные преимущества алюминиевых сплавов как основного материала для экструзии?

Алюминиевые сплавы по своей природе хорошо подходят для экструзии. По сравнению с традиционными металлами, такими как сталь и медь, они обладают явными преимуществами по ключевым показателям производительности:

- СверхлегкийБлагодаря плотности всего 2,7 г/см³ — примерно одной трети плотности стали — алюминиевые профили позволяют снизить вес компонентов на 101–201 тонну при эквивалентных требованиях к прочности, что делает их идеальными для облегчения конструкции транспортных средств и оптимизации несущих элементов в системах навесных фасадов.

- Высокая прочность и формуемостьСтандартные алюминиевые сплавы обладают пределом текучести 100–150 МПа, который после термообработки может превышать 240 МПа. Такой баланс позволяет использовать их как для изготовления легких прецизионных компонентов, так и для тяжелых конструкционных изделий, таких как строительные леса и ограждения мостов.

- Естественная коррозионная стойкостьАлюминий быстро образует на воздухе плотный слой оксида Al₂O₃, благодаря чему изделия без покрытия выдерживают длительную эксплуатацию на открытом воздухе без образования ржавчины. В сочетании с анодированием или порошковой покраской коррозионная стойкость дополнительно повышается для использования в прибрежных и промышленных условиях.

- Высокая экологичность и возможность вторичной переработки.Алюминий пригоден для вторичной переработки в объеме 1001 тонны на 3 трлн тонн. Производство переработанного алюминия потребляет всего около 51 тонны на 3 трлн тонн энергии, необходимой для производства первичного алюминия, что позволяет сократить выбросы углекислого газа до 951 тонны на 3 трлн тонн и соответствует глобальным инициативам по декарбонизации.

- Комплексные функциональные характеристикиТеплопроводность алюминия примерно в пять раз выше, чем у стали, что делает его идеальным материалом для радиаторов. Его превосходная электропроводность и малый вес подходят для шин и проводящих опор, а немагнитные и негорючие свойства отвечают требованиям медицинских учреждений и пожарной безопасности в зданиях.

3.0Какие уникальные конкурентные преимущества обеспечивает процесс экструзии?

Если алюминиевый сплав — это «премиальный базовый материал», то экструзия — это «инструмент для точной обработки». Благодаря объединению тепла и давления в единый процесс формования, экструзия обеспечивает преимущества, труднодостижимые при использовании традиционных методов:

- Исключительная свобода дизайнаСложные поперечные сечения, включая многопазовые профили, полые камеры и нерегулярные геометрические формы, могут быть экструдированы за один этап без вторичной сварки, что исключает слабые соединения и значительно повышает эффективность и точность размеров.

- Многомерная согласованностьСовременное экструзионное оборудование обеспечивает соблюдение стандартных допусков профиля в пределах ±0,1 мм, а для высокоточных изделий — до ±0,05 мм. Непрерывное формование гарантирует равномерные размеры и характеристики в разных партиях, избегая изменчивости, характерной для литья.

- Простота обработки и сборкиАлюминий легко резать, сверлить и гнуть. Элементы сборки, такие как Т-образные пазы и каналы для винтов, могут быть интегрированы в процессе экструзии, что исключает необходимость вторичного сверления или сварки и повышает эффективность сборки более чем на 301 тонну.

- Отличная совместимость с обработкой поверхности.: Экструдированные профили легко поддаются анодированию, порошковой окраске и электрофоретическому окрашиванию, обеспечивая коррозионную стойкость, износостойкость и эстетичные свойства, адаптированные к различным областям применения.

4.0Каковы принципы и основные этапы процесса экструзии алюминия?

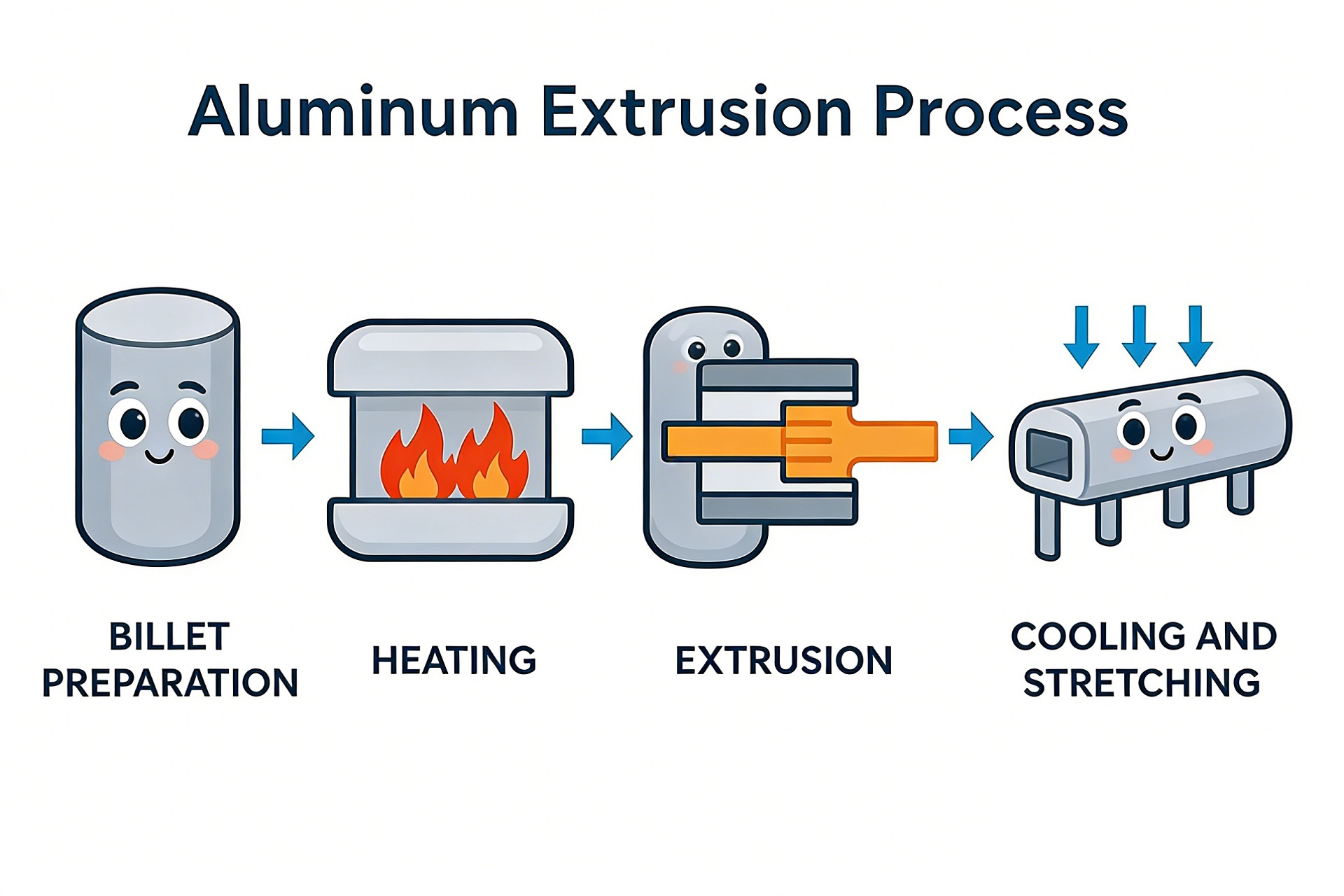

Процесс экструзии алюминия можно кратко описать как «термическое размягчение + формование в матрице + непрерывное формование». От заготовки до готового изделия множество этапов, контролируемых с высокой точностью, работают вместе, обеспечивая стабильное качество.

4.1В чём заключается основной принцип экструзии алюминия?

Экструзия алюминия включает в себя нагрев заготовок из алюминиевого сплава до термопластичного состояния при температуре приблизительно 450–500 °C. Под высоким давлением (обычно 100–300 МПа), создаваемым экструзионным прессом, металл продавливается через специально разработанную матрицу для формирования профилей, труб или стержней с определенным поперечным сечением. Процесс напоминает выдавливание зубной пасты: заготовка выступает в качестве материала, а матрица — в качестве выходного отверстия, хотя точный контроль температуры, давления и скорости имеет решающее значение для предотвращения дефектов. В зависимости от конструктивных требований экструзия в основном классифицируется на два типа:

- Прямая экструзияНа долю этой технологии приходится более 801 тыс. тонн продукции, поступающей на рынок. Заготовка подается непосредственно к матрице с помощью поршня. Технология отличается простой настройкой и высокой эффективностью, подходит для сплошных прутков, стандартных профилей и простых труб.

- Полый экструзионный профильМеталл разделяется с помощью штамповочного моста и снова соединяется в сварочной камере, после чего выходит в виде полого профиля. Этот более сложный процесс позволяет создавать интегрированные полые профили, используемые в каркасах навесных стен и автомобильных конструкционных элементах.

4.2Каковы основные этапы производства от заготовки до готового экструзионного изделия?

Полная линия экструзии алюминия состоит из семи основных этапов, каждый из которых регулируется строгими техническими стандартами:

- Подготовка сырьяЛегирующие элементы подбираются в соответствии с требуемыми характеристиками, расплавляются и отливаются в заготовки. Гомогенизирующий отжиг устраняет сегрегацию, а ультразвуковой контроль удаляет заготовки с пористостью или трещинами, обеспечивая целостность материала.

- Проектирование и изготовление штамповНа основе чертежей поперечного сечения штампы проектируются с использованием САПР и оптимизируются с помощью программного обеспечения для моделирования с целью контроля потока металла. Обычно используется инструментальная сталь H13, при этом допуски на штампы контролируются в пределах ±0,03 мм. Для увеличения срока службы штампов наносятся азотирование или PVD-покрытия.

- ОбогревЗаготовки нагреваются до 450–500 °C в зависимости от состава сплава, а штампы предварительно нагреваются до 250–350 °C для обеспечения плавного течения металла, надлежащей пластичности и уменьшения износа штампов или царапин на поверхности.

- Экструзионное формованиеНагретые заготовки загружаются в контейнер, и поршень оказывает давление со скоростью 5–15 м/мин, непрерывно выдавливая профиль через матрицу. Для простых профилей можно использовать более высокие скорости, в то время как для сложных геометрических форм требуются более низкие скорости и смазка на основе графита для минимизации трения.

- Охлаждение и выпрямлениеГорячая экструзия (300–400 °C) быстро охлаждается с помощью воздуха или воды для стабилизации размеров. Гидравлическая правка корректирует изгиб или скручивание для соответствия требованиям к прямолинейности и допускам.

- Резка и вторичная обработкаПрофили нарезаются на заданные заказчиком длины (обычно 3–6 м) с использованием специальных пил для резки алюминия с системами охлаждения, предотвращающими окисление или деформацию. Компоненты рамы и опоры могут подвергаться операциям гибки для получения кривых или углов с точным контролем для предотвращения растрескивания или обратного изгиба.

- Обработка поверхности и окончательная проверкаВ зависимости от требований к применению, для повышения коррозионной стойкости и улучшения внешнего вида наносится анодирование или порошковое покрытие. Проводится контроль размеров с помощью штангенциркуля и координатно-измерительных машин, отбираются пробы на механические свойства, а для выявления внутренних дефектов используется ультразвуковой контроль. Проверенные изделия упаковываются в пленку для защиты во время транспортировки.

4.3Как контролировать основные технические параметры экструзии алюминия?

Технические параметры напрямую определяют качество продукции и эффективность производства. Овладение логикой управления ключевыми параметрами имеет решающее значение для достижения высокого качества экструзионной продукции из алюминия.

4.4Как коэффициент экструзии обеспечивает баланс между прочностью изделия и сложностью его обработки?

Коэффициент экструзии — это отношение площади поперечного сечения заготовки к площади поперечного сечения готового изделия, рассчитываемое по формуле: Коэффициент экструзии (K) = Площадь заготовки (A₀) / Площадь профиля готового изделия (A₁).

| Диапазон коэффициента экструзии | Характеристики и последствия |

| K < 20 | Недостаточная деформация металла приводит к образованию крупных зерен, низкой прочности и повышенному риску микроструктурной неоднородности. |

| K > 80 | Давление экструзии резко возрастает, ускоряя износ матрицы и увеличивая вероятность появления царапин и трещин на поверхности. |

| 30–60 (Оптимально для 6063/6061) | Обеспечивает достаточную деформацию, превосходные механические свойства и сбалансированный компромисс между производительностью и сроком службы штампа. |

4.5Как фактор формы и диаметр описанной окружности влияют на проектирование процесса?

4.6Классификация по коэффициенту формы и технологические требования

Фактор формыОпределяемый как отношение периметра поперечного сечения к площади, он указывает на сложность профиля. Более высокие значения соответствуют более сложному течению металла.

| Диапазон коэффициента формы | Тип профиля | Требования к процессу |

| < 100 | Простые сечения (круглые, прямоугольные) | Низкая сложность экструзии, подходит для более высоких скоростей и более высоких коэффициентов экструзии. |

| > 200 | Сложные сечения (многощелевые, тонкостенные, неправильной формы) | Для предотвращения скручивания и неравномерной толщины стенок требуется снижение скорости экструзии и оптимизация балансировки потока в фильере. |

4.7Диаметр описанной окружности и выбор пресса

диаметр описанной окружности: Минимальная окружность, охватывающая поперечное сечение профиля, которая определяет размер матрицы и выбор пресса.

| Тип экструзионного пресса | Диаметр контейнера | Подходящие профили |

| Маленький | ≤150 мм | Мелкие компоненты диаметром менее 150 мм. |

| Середина | 150–250 мм | Профили окон и дверей, автомобильная отделка. |

| Большой | >250 мм | Опоры навесных стен, несущие элементы моста. |

4.8Какие ключевые контрольные точки существуют для температуры и скорости экструзии?

Температура и скорость должны точно соответствовать типу сплава. Типичные эталонные параметры следующие:

| Класс сплава | Температура заготовки | Температура контейнера | Температура кристалла | Рекомендуемая скорость | Применимые продукты |

| 6063 | 480–500 °C | 500–520°C | 300–350°C | 5–10 м/мин | Разделы средней сложности |

| 6061 | 460–480°C | 480–500 °C | 280–320°C | 3–8 м/мин | Высокопрочные конструкционные элементы |

| 7005 | 450–470°C | 470–490°C | 250–300 °C | 3–5 м/мин | Сверхпрочные конструкции |

Принципы управленияИзбыточная температура приводит к укрупнению зерен и снижению производительности, в то время как недостаточная температура увеличивает сопротивление экструзии. Колебания скорости следует контролировать в пределах ±51°C для обеспечения стабильного потока металла.

4.9Как выбрать марки алюминиевых сплавов и методы термообработки?

Для конкретных областей применения подходят различные марки сплавов и условия термообработки. Точный выбор имеет решающее значение для соответствия требуемым эксплуатационным характеристикам.

5.0Что представляет собой руководство по выбору распространенных марок алюминиевых сплавов?

5.1Алюминиевые сплавы серии 6000 (наиболее широко используемые)

| Класс сплава | Основные характеристики | Подходящие приложения |

| 6060 | Отличная экструдируемость, гладкая поверхность, умеренная прочность. | Декоративная отделка, каркасы мебели |

| 6063 | Хорошая коррозионная стойкость, предел текучести 140–200 МПа после термообработки. | Двери, окна, рамы навесных стен |

| 6061 | Высокая прочность, предел текучести превышает 240 МПа. | Строительные леса, автомобильные конструкционные компоненты |

| 6082 | Немного более высокая прочность, чем у сплава 6061. | Тяжелая техника, морские компоненты |

5.2Алюминиевые сплавы серии 7000 (сверхвысокопрочные)

| Класс сплава | Основные характеристики | Подходящие приложения |

| 7005 | Предел текучести до 310 МПа, относительно хорошая технологичность. | Конструкционные элементы для аэрокосмической отрасли и высокоскоростных железных дорог |

| 7075 | Высочайшая прочность, предел текучести превышает 500 МПа, плохая экструдируемость. | Высококачественное оборонное и медицинское оборудование |

5.3Другие специальные сплавы

| Класс сплава | Основные характеристики | Подходящие приложения |

| 6101 | Отличная электропроводность | Шины, токопроводящие опоры |

| 5052 | Выдающаяся устойчивость к коррозии в морской воде | Декоративные элементы для прибрежной зоны, морская фурнитура |

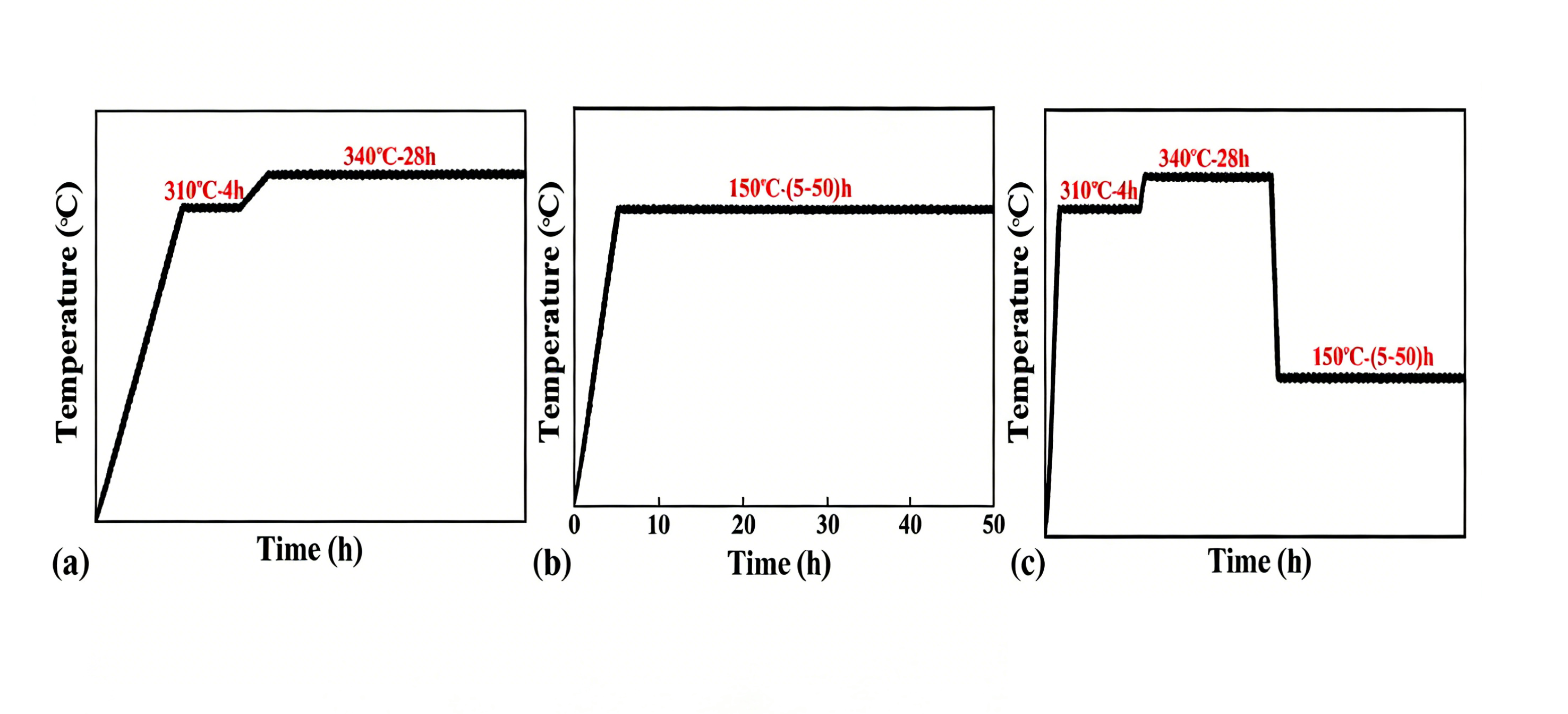

6.0Каковы сценарии применения различных режимов термической обработки?

Термическая обработка является важнейшим этапом повышения прочности алюминиевых сплавов. Типичные условия и области применения включают:

| Условия термообработки | Основные характеристики | Подходящие приложения |

| Т4 (термическая обработка раствором + естественное старение) | Высокая пластичность, удлинение более 20% | Изделия, требующие вторичной гибки или штамповки. |

| Т5 (Прямое искусственное старение) | Простой процесс, низкая стоимость | Оконные системы, декоративные профили без вторичной формовки. |

| Т6 (термическая обработка раствором + искусственное старение) | Максимальный укрепляющий эффект, максимальная сила. | Строительные леса, автомобильные конструкции, высоконагруженные конструкции |

| Т73 (Перестарение) | Значительно улучшена коррозионная стойкость. | Прибрежные, химически агрессивные, высококоррозионные среды |

7.0Как можно предотвратить распространенные дефекты при экструзии алюминия?

Дефекты могут возникать из-за качества материала, состояния штампа или параметров процесса. Применение подхода «сначала профилактика, потом исправление» может значительно снизить количество дефектов.

8.0Какие существуют распространённые виды дефектов при экструзии алюминия?

Дефекты, как правило, делятся на три категории:

- Дефекты поверхностиЦарапины, вмятины, вздутия, отслоение и изменение цвета, влияющие на внешний вид и коррозионную стойкость.

- Внутренние дефектыОбразование усадочных полостей, пористость, расслоение и микроструктурная неоднородность приводят к снижению прочности и герметизирующих свойств.

- Дефекты размеров и формыСкручивание, изгиб, отклонение размеров и неравномерная толщина стенок влияют на последующую сборку.

9.0Каковы причины и меры профилактики этих дефектов?

9.1Предотвращение дефектов поверхности

- ПричиныЗагрязнение поверхности заготовки, износ матрицы, чрезмерная скорость экструзии, недостаточная смазка.

- Меры: Строгий контроль поверхности заготовки; регулярная полировка штампов и упрочнение поверхности; контролируемая температура и скорость экструзии; равномерное нанесение смазочных материалов на основе графита.

9.2Предотвращение внутренних дефектов

- ПричиныВысокое содержание водорода в заготовках, неправильная конструкция матрицы для обеспечения потока металла, недостаточное качество сварки металла в полых профилях.

- МерыГомогенизирующий отжиг для устранения сегрегации; ультразвуковой контроль для удаления дефектных заготовок; оптимизация конструкции отверстий матрицы и сварочной камеры.

9.3Предотвращение дефектов вторичной обработки (резка и гибка)

- ПричиныИзношенные пильные полотна или чрезмерная скорость резки, приводящие к образованию заусенцев и сколам кромок; неправильное давление при изгибе или неподходящая матрица, вызывающие трещины или чрезмерное пружинение.

- МерыРегулярная замена режущих лезвий; регулировка скорости резки и охлаждения в зависимости от толщины стенки; выбор гибочных матриц, соответствующих геометрии профиля; пробная гибка для определения оптимального давления и угла. Для высокопрочных сплавов предварительный нагрев перед гибкой может эффективно снизить риск образования трещин.

10.0Каковы основные сценарии применения изделий из алюминиевого профиля, полученных методом экструзии?

Благодаря таким преимуществам, как малый вес, высокая прочность и отличная обрабатываемость, изделия из алюминиевого профиля, изготовленные методом экструзии, нашли применение во многих отраслях промышленности и стали незаменимыми конструктивными и функциональными элементами.

10.1Каковы основные преимущества применения в строительном секторе?

Строительство является крупнейшим рынком сбыта алюминиевых профилей, на него приходится более 401 тыс. тонн общего объема потребления, в основном в следующих отраслях:

- Двери, окна и навесные стеныПрофили 6063-T5/T6 используются для изготовления каркасов и стоек, обеспечивая малый вес, высокую коррозионную стойкость, а также повышая энергоэффективность и эстетику здания.

- Конструктивные и декоративные элементыСтроительные леса, перила для лестниц и солнцезащитные навесы сочетают в себе прочность конструкции и привлекательный внешний вид, а также требуют минимального технического обслуживания.

- Сборные зданияКаркасы для сборных фасадных панелей и систем крепления фотоэлектрических элементов повышают эффективность строительства и соответствуют концепциям экологичного строительства.

10.2Какие облегченные решения доступны в транспортном секторе?

Снижение веса является критически важным требованием в транспортной отрасли, поэтому экструзия алюминия — это ключевое решение для облегчения конструкции, доля применения которого составляет приблизительно 251 тонну на 3 тонны.

- Автомобильная промышленностьЗащитные балки, компоненты шасси и системы терморегулирования снижают вес автомобиля на 101–201 тонну, что способствует снижению расхода топлива на 51–101 тонну.

- Железнодорожный транспортКонструктивные элементы высокоскоростных поездов и вагонов метро повышают скорость движения и комфорт пассажиров за счет облегченной конструкции.

- Аэрокосмическая промышленностьСверхпрочные профили серии 7000 используются в элементах фюзеляжа и крыла для снижения взлетной массы и увеличения дальности полета.

10.3Как расширяется применение алюминиевых профилей в промышленности и быту?

- Промышленные применения(приблизительно 201 тыс. тонн продукции): Направляющие для станков, корпуса оборудования, радиаторы для электроники и опоры для химических трубопроводов, разработанные с учетом различных промышленных требований. Изделия, такие как рамы для автоматизированного оборудования и опоры конвейеров, обычно требуют точной резки на станках для резки алюминиевых профилей и сложной формовки на станках для гибки алюминиевых профилей для обеспечения жестких допусков при сборке.

- Применение в быту и интерьере(приблизительно 101 TP3T доля рынка): Каркасы мебели, карнизы для штор и системы хранения для кухни или ванной комнаты обладают влагостойкостью, износостойкостью и простотой установки, что повышает общее качество жизни.

11.0Часто задаваемые вопросы (FAQ)

- ВКакие алюминиевые сплавы лучше всего подходят для экструзии?ААлюминиевые сплавы серии 6000 (6063, 6061, 6082) обладают наилучшей экструдируемостью. Сплавы серии 7000 обеспечивают более высокую прочность, но их сложнее экструдировать, и они, как правило, используются в высокотехнологичных конструкционных изделиях.

- ВКакова минимально достижимая толщина стенки алюминиевых профилей?АДля стандартных профилей обычно требуется толщина стенок ≥1,0–1,2 мм. Для сложных тонкостенных или высокоточных профилей толщина стенок обычно контролируется на уровне ≥1,5 мм в зависимости от выбора сплава, коэффициента экструзии и конструкции матрицы.

- ВКак можно определить поперечное сечение как «экструзию высокой сложности»?АВысокие коэффициенты формы, множественные полости, тонкие стенки, асимметричная геометрия или большие диаметры описанной окружности значительно усложняют экструзию.

- ВКакие допуски по размерам обычно могут быть достигнуты при экструзионной обработке алюминиевых профилей?АСтандартные профили могут иметь точность ±0,1 мм, в то время как высокоточные профили могут достигать ±0,05 мм при использовании стабильного оборудования и хорошо спроектированных штампов.

- ВНасколько надежна прочность сварных швов полых профилей?АПри правильном проектировании каналов подачи расплава и сварочных камер прочность сварного шва может приближаться к прочности основного материала и соответствовать большинству требований к конструкционным применениям.

- ВПодходят ли изделия из алюминиевого профиля для вторичной обработки?АДа. Алюминиевые сплавы легко резать, сверлить и гнуть. Пазы и элементы конструкции могут быть интегрированы в процессе экструзии, что сокращает объем последующей механической обработки.

- ВКакие наиболее распространенные дефекты качества встречаются при экструзии алюминия?АТипичные дефекты включают поверхностные царапины, вздутия, внутреннюю пористость, неравномерную толщину стенок и деформацию при скручивании, большинство из которых связаны с качеством заготовки, конструкцией штампа и параметрами процесса.

Ссылка

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-aluminum/