- 1.0Руководство по технике ударов

- 2.0Бланкирование

- 3.0Скругление углов

- 4.0Отверстия малого диаметра

- 5.0Отверстия большого диаметра

- 6.0Покусывание

- 7.0Продольная резка

- 8.0Микро-суставы

- 9.0Выемка

- 10.0Кластерная штамповка

- 11.0Краткое руководство по устранению неполадок в процессе штамповки

- 12.0Краткое содержание

- 13.0Часто задаваемые вопросы (FAQ)

1.0Руководство по технике ударов

В современном производстве штамповка является одним из основных процессов обработки металлов давлением и широко применяется в таких отраслях, как автомобилестроение, электроника и производство бытовой техники. Различные методы штамповки не только влияют на эффективность производства, но и напрямую связаны с качеством продукции и контролем затрат.

В этой статье представлен подробный обзор девяти основных методов пробивки, включая вырубку, пробивку круглых отверстий, пробивку отверстий малого и большого размера, а также прерывистую пробивку. Статья призвана помочь инженерам и специалистам по производству полностью понять особенности и области применения каждого метода, тем самым повышая точность и эффективность пробивки.

2.0Бланкирование

При очистке заготовки традиционно выбрасываемая заготовка становится желаемым готовым продуктом. Рекомендации следующие:

- При заказе подтвердите основные размеры и четко укажите цель «заготовки».

- Размер штампа напрямую соответствует размеру конечной детали; размеры пуансона рассчитываются в обратном порядке на основе штампа.

- Используйте острые пуансоны и матрицы для улучшения прямолинейности боковин.

- Уменьшение зазора штампа примерно на 5% может увеличить долю полированной поверхности и улучшить размерную однородность.

- Используйте пробойники с плоскими головками.

- Используйте несъемные штампы.

- Поскольку уменьшение зазора увеличивает скорость износа, износ инструмента следует проверять чаще.

3.0Скругление углов

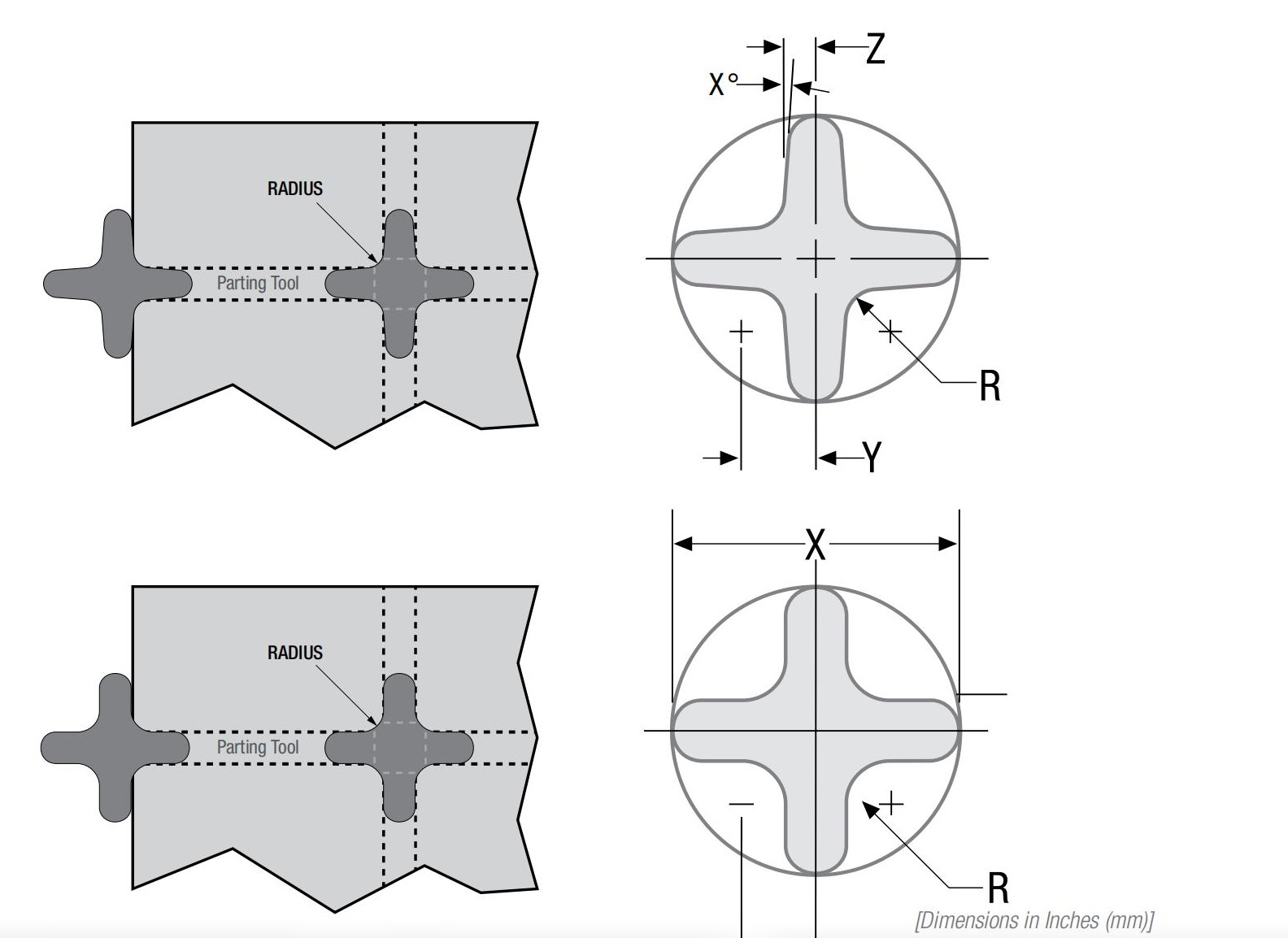

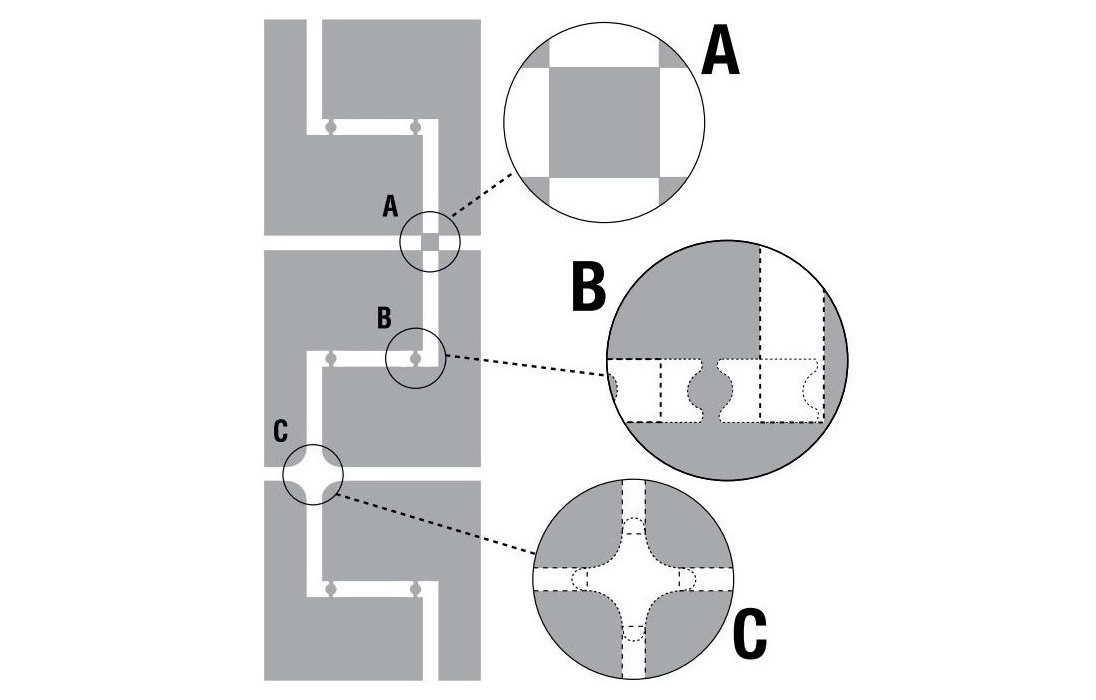

4-сторонний радиусный инструмент

- Формирует все четыре угла за одну операцию, заменяя множество процессов или специальных инструментов.

- Совместимо как с однопозиционными, так и с многоинструментальными револьверными системами.

- Повышает эффективность обработки и снижает износ оборудования.

- Для облегчения демонтажа деталей можно использовать конструкцию с микросоединениями, используя процесс «встряхивания и разламывания».

- Пример: для обработки 100 деталей 4-х сторонним инструментом требуется всего около 108 ударов, что сокращает количество операций примерно на 75%.

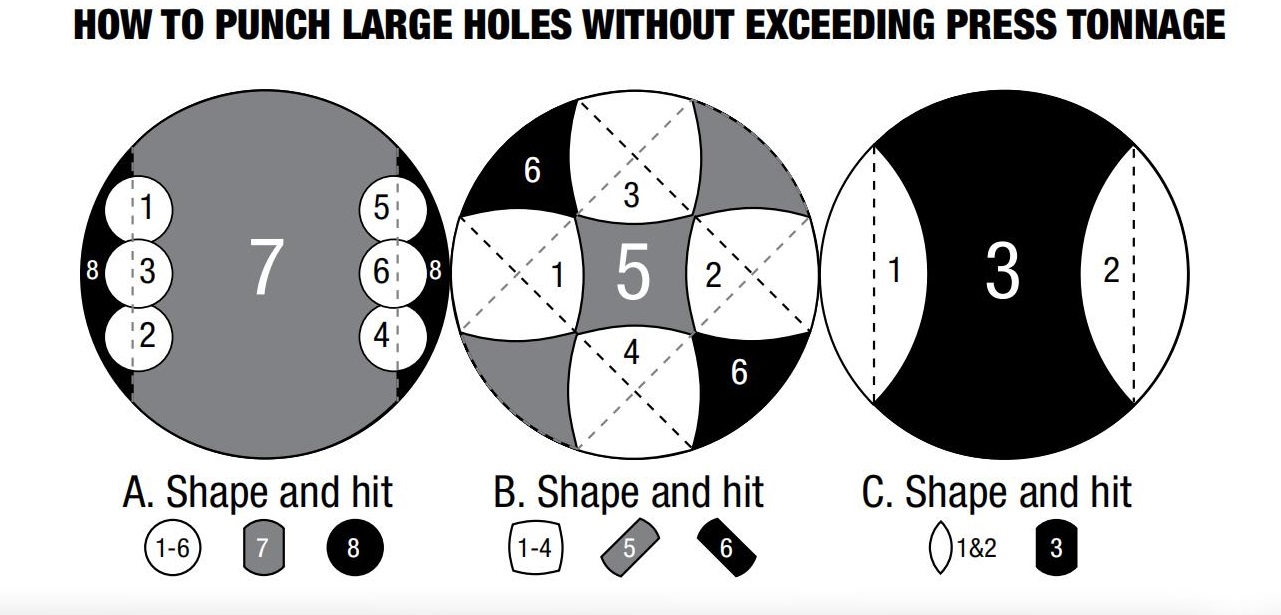

9-полосный Угол Инструмент округления

- Предлагается девять распространенных размеров радиуса (от 1/2″ до 1/16″).

- Автоматически индексируется по соответствующему радиусу.

- Для улучшения поддержки пуансона рекомендуется использовать полностью направляемые инструменты.

- Радиусная конструкция должна охватывать дугу не менее 90°.

- Минимальная ширина «носика» между соседними радиусами должна составлять 0,188 дюйма (приблизительно 4,7 мм), чтобы обеспечить прочность инструмента.

4.0Отверстия малого диаметра

Рекомендуемые соотношения диаметра пуансона к толщине материала:

| Материал | Коэффициент ненаправленного инструмента | Коэффициент использования полностью направляемых инструментов |

| Алюминий | 0.75:1 | 0.5:1 |

| Мягкая сталь | 1:1 | 0.75:1 |

| Нержавеющая сталь | 2:1 | 1:1 |

Пример: Для нержавеющей стали толщиной 2,0 мм рекомендуемый минимальный диаметр отверстия составляет:

- Неуправляемый инструмент: 4,0 мм

- Полностью управляемый инструмент: 2,0 мм

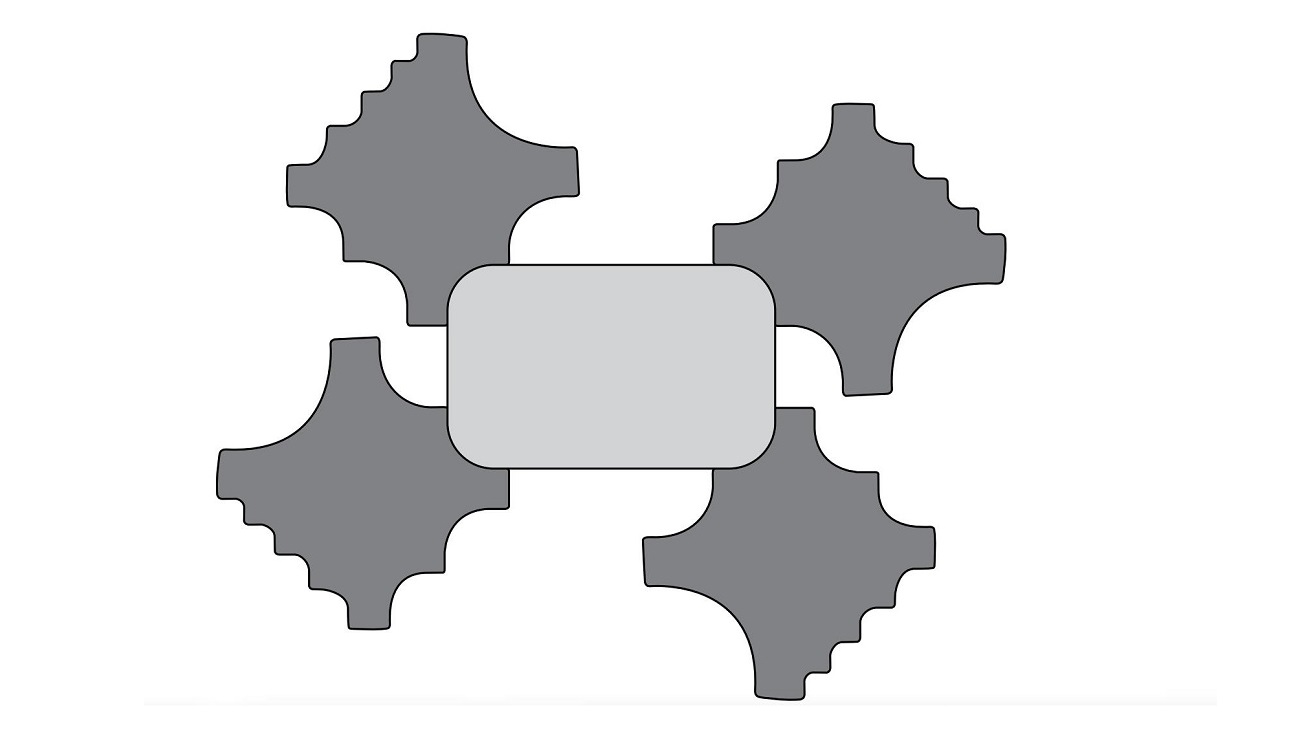

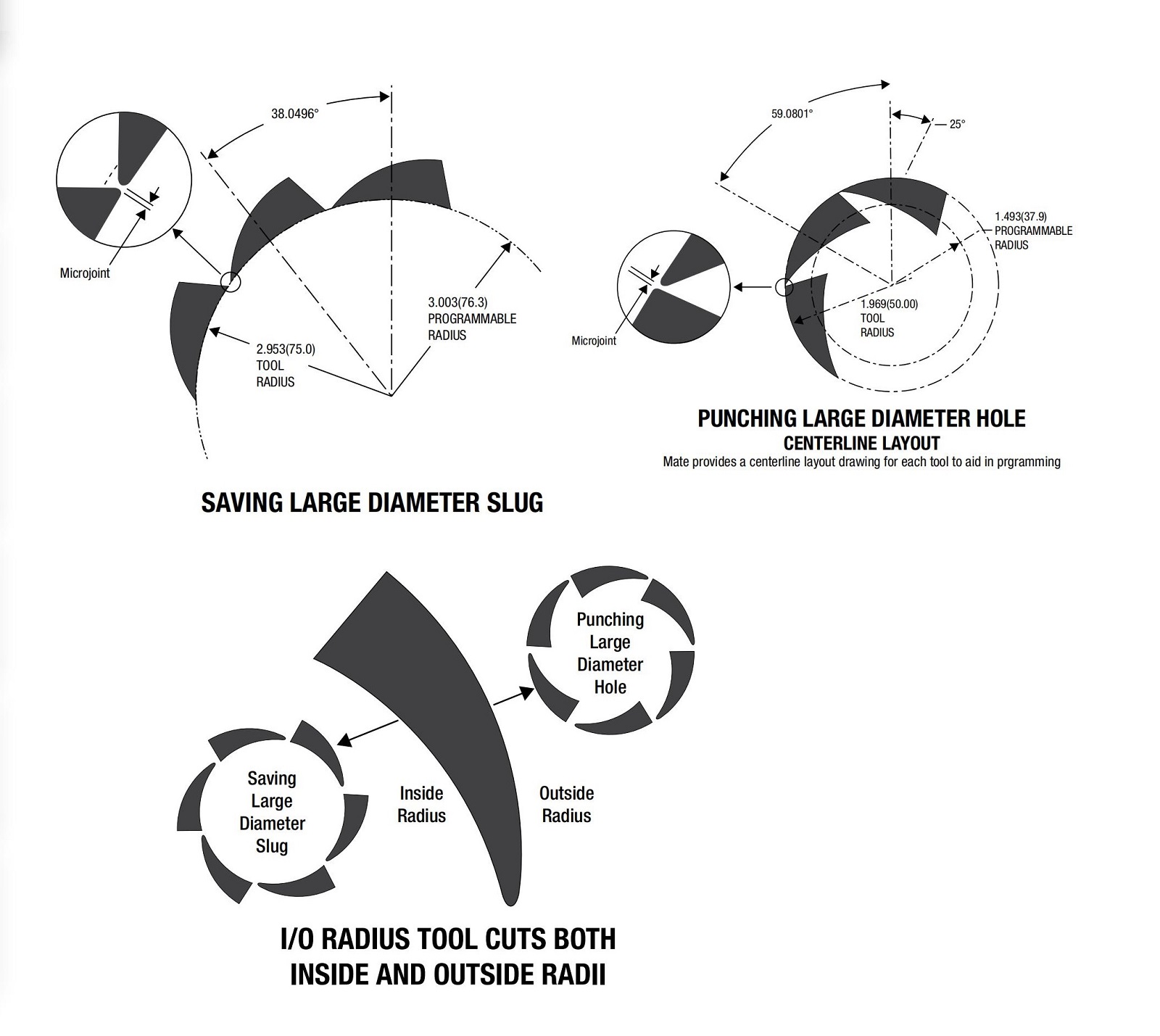

5.0Отверстия большого диаметра

Пробивка отверстий большого размера за один удар требует больших усилий. Рекомендуется использовать сегментированный подход:

- Используйте меньшие по размеру пуансоны для сегментной пробивки контура отверстия, снижая усилие пробивки более чем на 50%.

- Формы пуансонов могут быть выполнены в виде двойной D-образной, четырехрадиусной или двухлепестковой формы для обеспечения чистоты среза и уменьшения количества остатков на столешнице.

6.0Покусывание

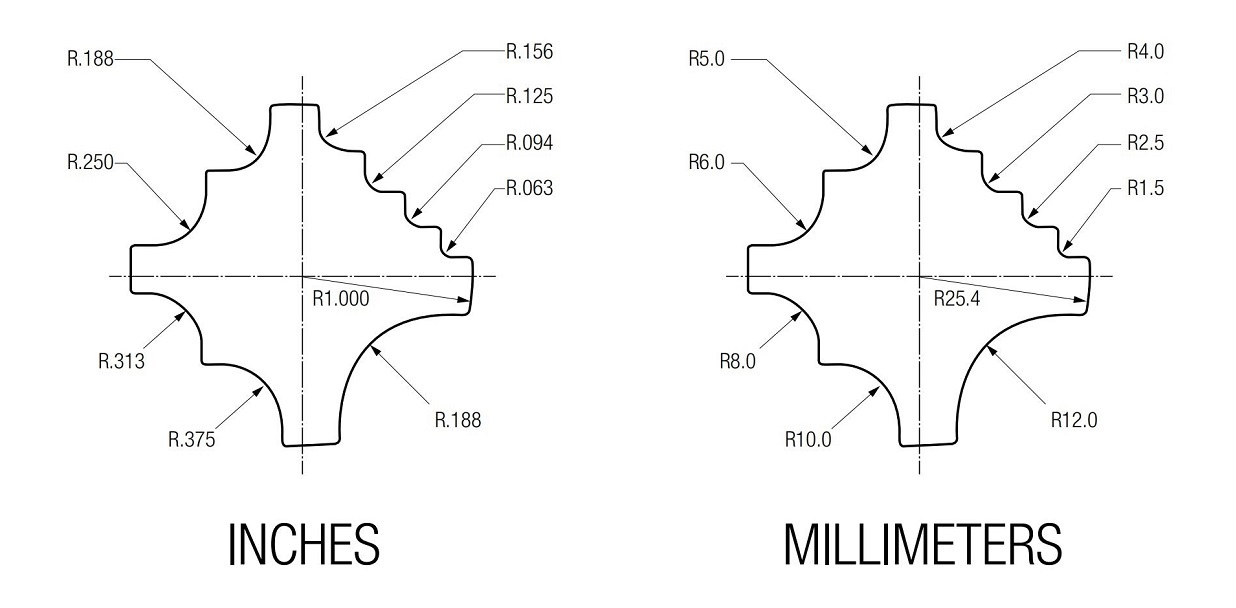

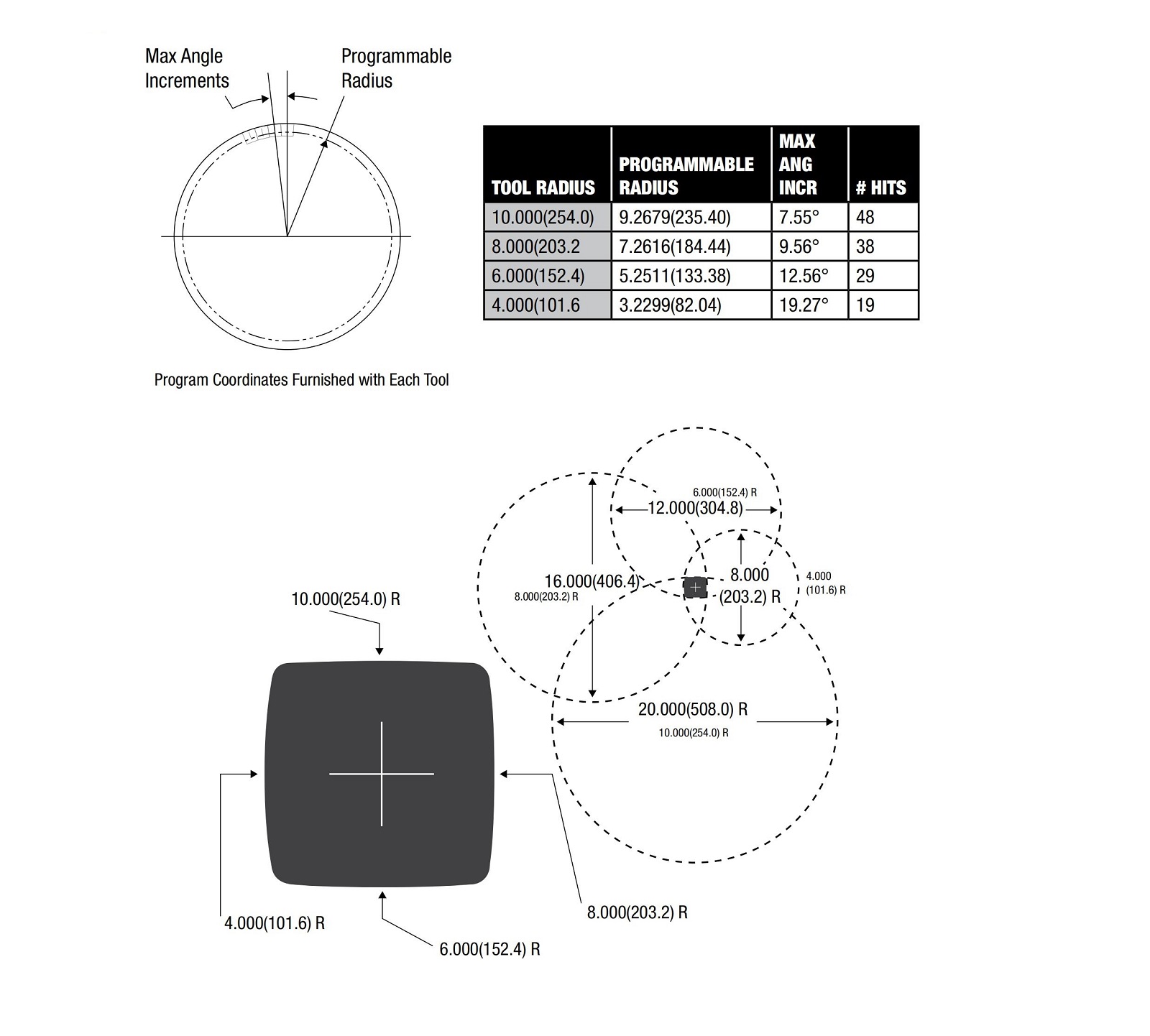

Квад Радиус Инструмент

- Обеспечивает более быструю и плавную пробивку больших отверстий.

- Требует меньшего количества обращений; идеально подходит для станций с автоматической индексацией.

- Для улучшения выравнивания пуансона и силы зажима рекомендуется использовать полностью направляемые инструменты.

Внутри/Снаружи Инструмент «Радиус»

- Формирует гладкие края, удерживая при этом заготовку или брусок внутри материала с помощью микросоединений для легкого последующего разделения.

- Размер микрошва следует корректировать в зависимости от типа и толщины материала.

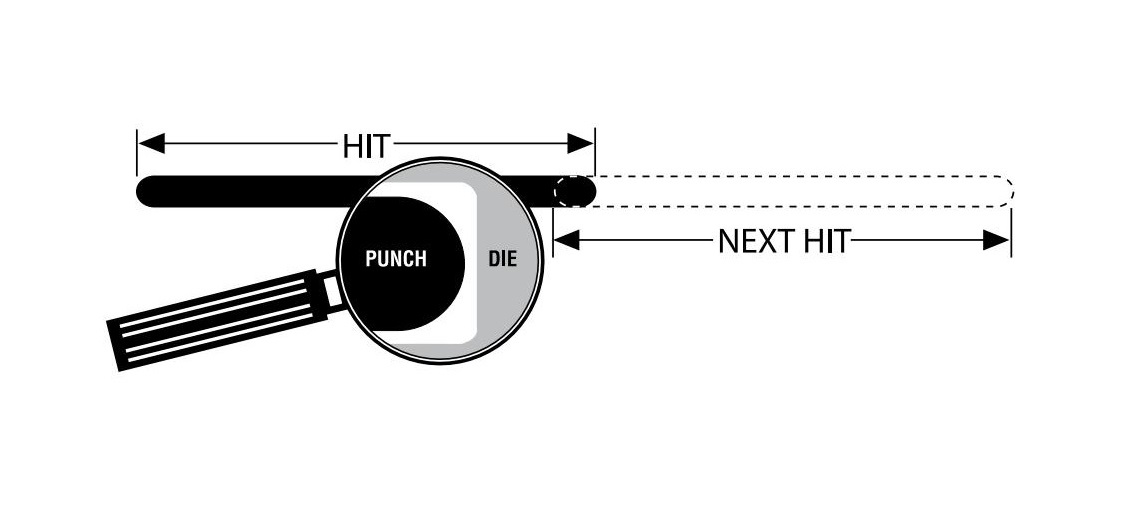

7.0Продольная резка

- Продольная резка связана с боковыми нагрузками, что увеличивает риск деформации пуансона или затягивания материала в матрицу.

- Для уменьшения «пилообразных» кромок рекомендуется использовать эллиптические пуансоны с матрицами со скругленными углами.

- Такая конструкция особенно подходит для старых пробивных станков, поскольку обеспечивает более гладкие края и более безопасные детали.

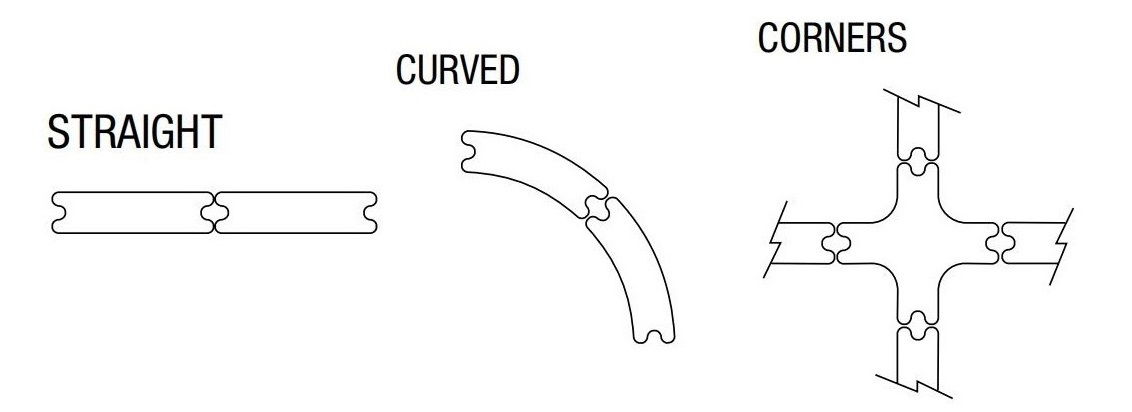

8.0Микро-суставы

Программно-управляемый зазор создает тонкие соединения (приблизительно 0,2 мм) для легкого извлечения детали методом «встряхивания и отсоединения».

Распространенные формы микросоединений включают:

- Прямоугольный– для внешних угловых соединений

- Бабочка или рыбий хвост– для соединения деталей

- Трапециевидный– для одностороннего крепления

Инструменты могут быть спроектированы для эффективного разделения деталей в соответствии с потребностями разборки.

Три распространенных метода разборки:

- Встряхни и разбей: Близко расположенные суставы, сломанные вручную.

- Инструмент «Вкладка»: Большое расстояние между внутренними углами создает микростыки.

- 4-сторонний радиусный инструмент: Одновременно отрезает четыре угла с соединениями для удобства отламывания.

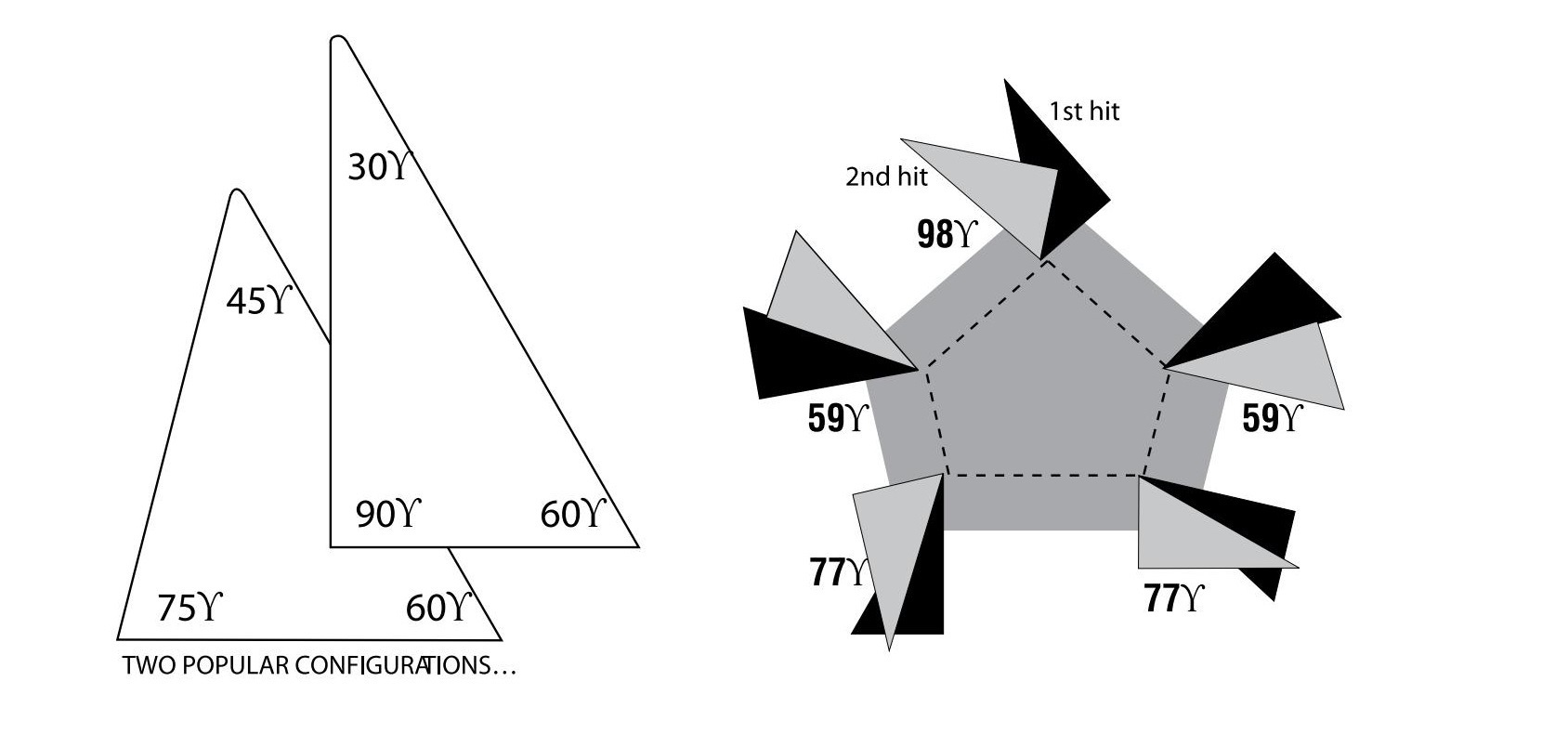

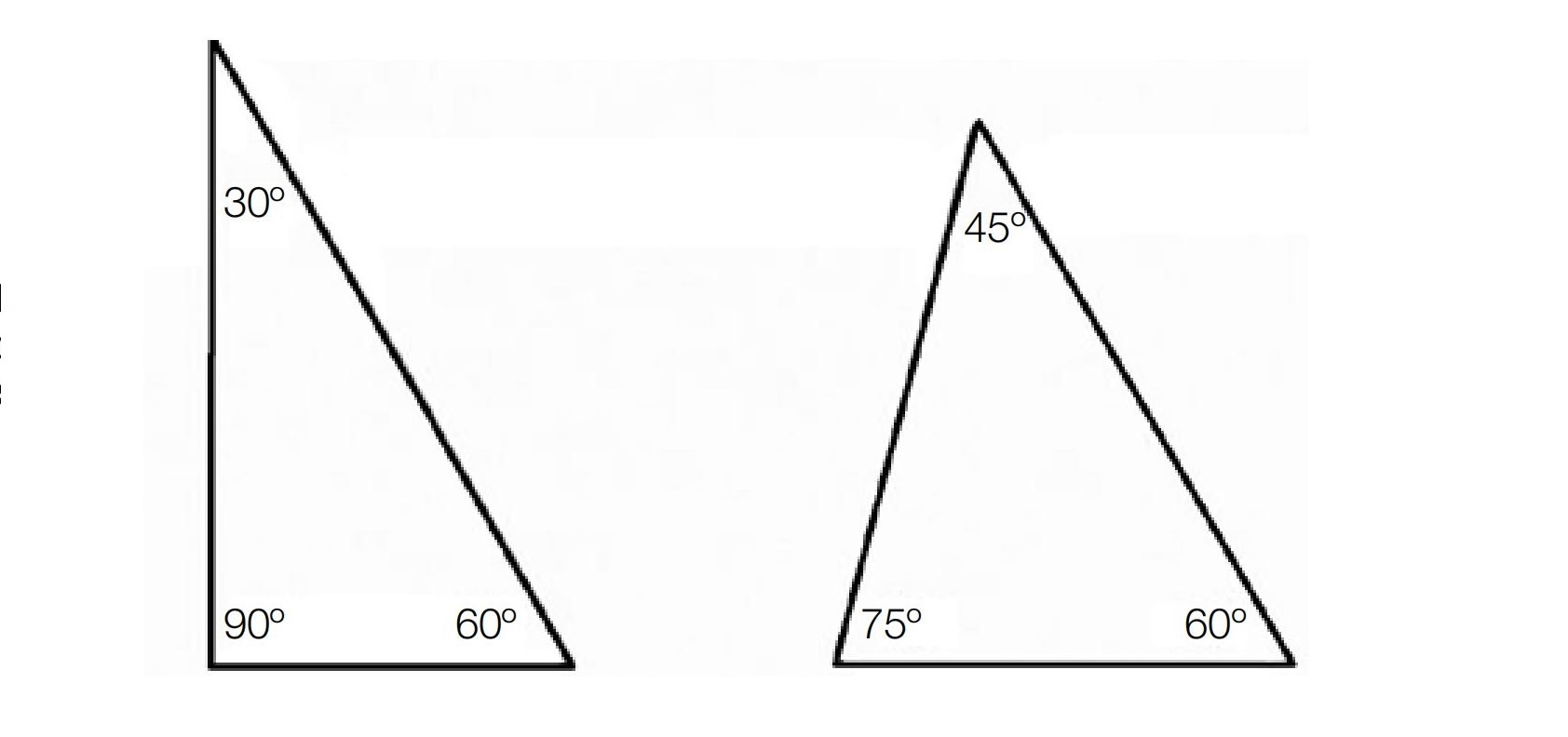

9.0Выемка

- 3-ходовой угловой выемочный инструментподходит для резки под углом от 15° до 150°.

- Для обеспечения стабильности инструмента рекомендуется использовать полностью направляемые инструменты.

- Для уменьшения износа рекомендуется использовать острые угловые кромки с минимальным радиусом 0,25 мм.

- Предварительная пробивка небольших отверстий (эллиптических или круглых) может снять напряжение во время изгиба и повысить прочность соединения.

- Возможно создание специальных вырубных инструментов с конструкцией «носика».

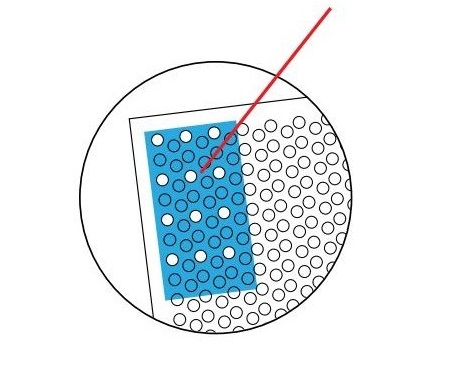

10.0Кластерная штамповка

Кластерная штамповка — эффективный метод создания повторяющихся отверстий или узоров в листовом металле. Благодаря увеличению количества отверстий за один проход, кластерная штамповка сокращает время производства, снижает затраты и уменьшает износ оборудования. Доступны различные конструкции пуансонов и конфигурации кластеров для различных задач.

Ключевые моменты:

Кластерная пробивка увеличивает эффективность за счет одновременной пробивки нескольких отверстий.

Износ инструмента увеличивает усилие пробивки, поэтому важно следить за состоянием инструмента.

Расчет силы пробивки:

Максимальная рекомендуемая сила пробивки должна быть не превышать 75% нажиматьноминальная мощность. Для оценки необходимого усилия пробивки используйте следующую формулу:

Усилие продавливания (тонны / метрические тонны)

= Линейная длина реза × Толщина материала × Прочность на сдвиг

-

Линейная длина реза

= Периметр отверстия × Количество отверстий в кластере -

Периметр отверстия

-

Круглое отверстие = 3,14 × Диаметр

-

Отверстие в форме = Сумма длин сторон

-

В этом примере пробойник (синий прямоугольник) представляет собой кластер из 12 круглых отверстий диаметром 6,35 мм (0,250 дюйма) каждое. Всего кластер включает 48 отверстий, пробитаных сериями по 12 отверстий по 4 удара. Материал — мягкая сталь толщиной 1,52 мм (0,060 дюйма).

Расчет силы пробивки (круглые отверстия)

| Единица | Расчет периметра отверстия | × Удары | = Линейная длина реза | × Толщина | × Прочность на сдвиг | = Сила удара |

|---|---|---|---|---|---|---|

| Дюйм | 3,14 × 0,250 = 0,785 дюйма | × 12 | = 9,42 дюйма | × 0,060 дюйма | × 25 | = 14,1 тонны |

| Метрический | 3,14 × 6,35 = 19,94 мм | × 12 | = 239,26 мм | × 1,52 мм | × 0,345 | = 12,8 метрических тонн |

Расчет силы пробивки (квадратные отверстия)

| Единица | Расчет периметра отверстия | × Удары | = Линейная длина реза | × Толщина | × Прочность на сдвиг | = Сила удара |

|---|---|---|---|---|---|---|

| Дюйм | 4 × 0,250 = 1,00 дюйм | × 12 | = 12.00 в | × 0,060 дюйма | × 25 | = 18,0 тонн |

| Метрический | 4 × 6,35 = 25,40 мм | × 12 | = 304,80 мм | × 1,52 мм | × 0,345 | = **16,3 метрики |

Кластерная перфорация (продолжение)

Минимальный размер пуансона

При пробивке отверстий малого диаметра важно, чтобы инструменты были правильно заточены и содержались в хорошем состоянии. Используйте следующее: соотношение толщины пуансона к толщине материала общие рекомендации по предотвращению поломок инструмента или проблем со станком:

| Материал | Стандартное соотношение инструментов | Коэффициент использования полностью направляемых инструментов |

| Алюминий | 0.75 : 1 | 0.5 : 1 |

| Мягкая сталь | 1 : 1 | 0.75 : 1 |

| Нержавеющая сталь | 2 : 1 | 1 : 1 |

Пример (толщина материала = 0,078″ / 2,0 мм):

| Материал | Наименьший перфоратор (стандартный) | Самый маленький пуансон (полностью управляемый) |

| Алюминий (0,078 / 2,0 мм) | .059″ (1,5 мм) | .039″ (1,0 мм) |

| Мягкая сталь (0,078/2,0 мм) | .078″ (2,0 мм) | .059″ (1,5 мм) |

| Нержавеющая сталь (0,078 / 2,0 мм) | .157″ (4,0 мм) | .078″ (2,0 мм) |

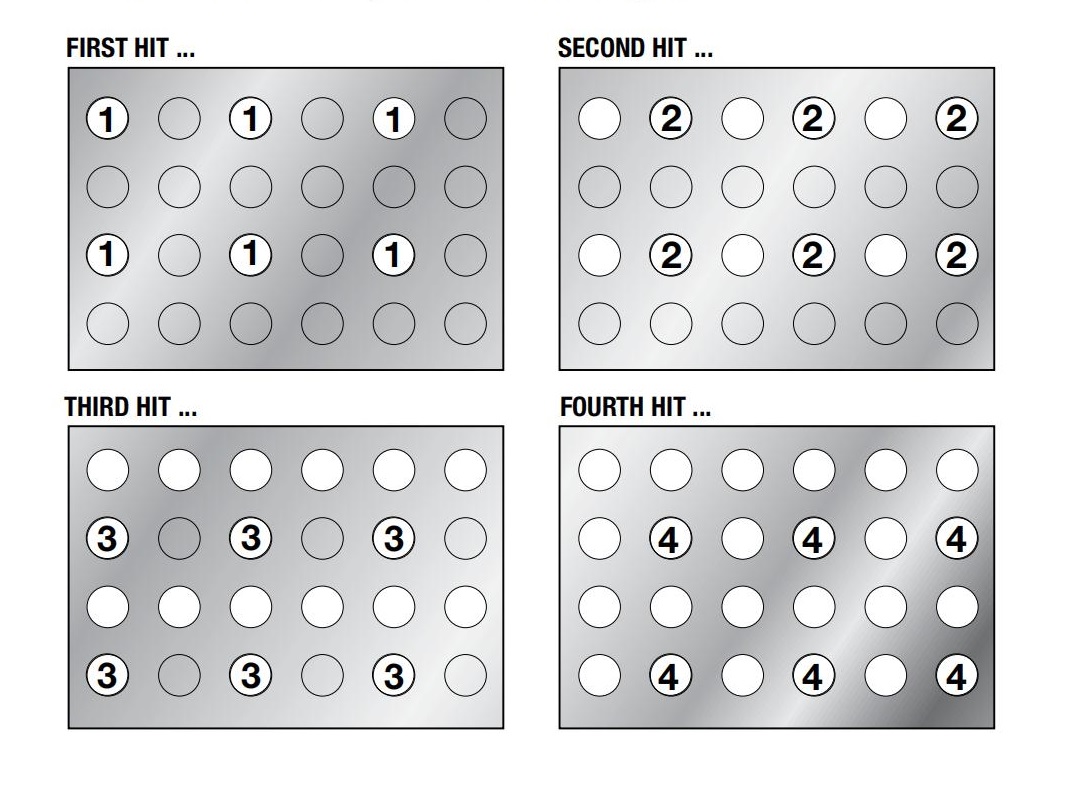

Равномерность отверстий и плоскостность листа

Для лучшего качества отверстий и более плоских заготовок:

- Избегайте пробивки смежных отверстий за один удар.

- Распределяйте удары на несколько ударов (например, первый удар, второй удар, четвертый удар и т. д.), чтобы равномерно распределить силу.

- Повторяйте по мере необходимости, чтобы завершить узор.

УИспользуйте полностью управляемые кластерные инструменты в сложных приложениях

Полностью направляемые кластерные пуансоны рекомендуются для:

- Высокопроизводительные среды

- Точки пробивки малого диаметра, требующие дополнительного направления

- Применения с меньшим количеством наконечников пуансонов и уменьшенным контактом с стриппером

- Длительные пробежки и тяжелые задачи

Покрытие для продления срока службы инструмента

- Увеличьте смазывающую способность точки удара

- Уменьшить износ

- Помогать поддерживать чистоту и последовательность ударов

Смазать кластерные пуансоны

Используйте высококачественную смазку (например, исчезающее масло), чтобы:

- Уменьшить накопление тепла

- Предотвратить заедание

11.0Краткое руководство по устранению неполадок в процессе штамповки

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ПРЕДЛАГАЕМОЕ РЕШЕНИЕ |

| Излишний Заусенцы | Неправильный зазор штампа | Отрегулируйте до правильного |

| Различная твердость материала, хотя калибр тот же |

Отрегулируйте зазор | |

| Тупые пуансоны и матрицы | Заточка инструментов | |

| Накопление или упаковка слизней | Проверьте штампы и зазоры | |

| Увеличить проникновение удара | ||

| Держатель на станции смещен | Проверьте выравнивание | |

| Бедный Дыра Качество | Тупые пуансоны и матрицы | Заточка инструментов |

| Неправильный зазор | Отрегулируйте до правильного | |

| Плашка не установлена должным образом | Проверьте штампы | |

| Держатель или станция не выровнены | Проверьте выравнивание | |

| Пробивка тонкого материала | Используйте управляемые инструменты | |

| Ударить кулаком Поломка | Недостаточный зазор штампа | Отрегулируйте до правильного |

| Скрещенные фигуры | Убедитесь, что инструменты правильно загружены. башня |

|

| Размер пуансона меньше одного материала толщина |

Используйте управляемые инструменты | |

| Ударить кулаком Делает Нет Полоска | Тупые пуансоны или матрицы | Заточка инструментов |

| Неправильный зазор штампа | Отрегулируйте до правильного | |

| Сложный материал | Отрегулируйте зазор штампа | |

| Слабая пружина | Заменить пружину | |

| Превышены ограничения инструмента | ||

| Галлинг | Смазать инструменты | |

| Ударить кулаком Галлинг | Тупой удар | Держите инструменты острыми |

| Без смазки | Смажьте заготовку — используйте Mate Колодки Eliminator (см. стр. 17) |

|

| Высокий процент попаданий | Регулировать | |

| Без покрытия | ||

| Недостаточный зазор штампа | Увеличить зазор штампа | |

| Ударить кулаком Прилипание в Работа Кусок | Тупой пуансон и/или матрица | Заточка инструментов |

| Недостаточный зазор штампа | Увеличить зазор штампа | |

| Задиры на пуансоне | Удалить заедание | |

| Недостаточная смазка | Смажьте заготовку — используйте Mate Колодки Eliminator (см. стр. 17) |

|

| Слабая пружина | Увеличить зачистку Заменить пружины зачистки |

|

| Стремительный Инструмент Носить | Недостаточный зазор штампа | Увеличить зазор штампа |

| Перегрев пуансона | Смазать инструменты | |

| Плохая практика заточки | См. техническое обслуживание пуансонов и штампов. | |

| Покусывание | Изменить программирование | |

| Плохая зачистка | ||

| Плохое выравнивание инструмента | Перестроить станции Уровень башни Заменить держатели инструментов |

|

| Пробивной материал (например, нержавеющая сталь) |

||

| Лист Точность | Изношенные держатели для рабочих инструментов | Отрегулируйте или замените Заменить поверхности захвата |

| Проблемы с выравниванием | Выровнять таблицу по размеру Осмотрите отверстия башни на предмет износа. Уровень башни |

|

| Слизень Тянущий | Магнетизм в инструментах | Размагнитить |

| Отверстия малого диаметра** | См. ниже | |

| **Наиболее распространенными условиями для извлечения слизня являются: круглые отверстия.250 до Диаметр .750 (от 6,35 до 19) в материале толщиной .039 до .078 (от 1 до 2), с острым инструменты, используя оптимальный зазор и минимальное проникновение в смазанный материал. Предлагаются следующие решения: ●Увеличить глубину проникновения штампа Используйте Slug Free@dies ●Эжекторы для удаления пуль |

||

| Поверхность Трещины на Лицо из Ударить кулаком | Инструмент неправильно заточен | Правка круга и шлифовка с легкими резами |

| Коробление из Работа Кусок | Тупые инструменты | Заточите пуансон и матрицу (используйте охлаждающую жидкость) при заточке) |

| Неправильный зазор | Увеличивайте или уменьшайте по мере необходимости | |

| Без смазки | Смазать лист | |

| Плохая зачистка | Увеличить зачистку | |

| Программирование | Перепрограммируйте последовательность перфорации Мост пробил большие проемы |

|

12.0Краткое содержание

В этой статье систематически представлены девять наиболее часто используемых техник ударов, включая Бланкирование, Скругление углов, Отверстия малого и большого диаметра, Покусывание, Продольная резка, Микро-суставы, Выемка, и Кластерная штамповка.

Каждый метод имеет свои специфические требования к процессу и сценарии применения. Например:

- Бланкирование основное внимание уделяется размерам штампа и остроте кромок.

- Угол округление особое внимание уделяется повышению производительности и снижению износа машин.

- Микро-соединение технология обеспечивает легкое разделение деталей после пробивки.

Правильно выбрав и оптимизировав эти методы, производители могут не только улучшить качество продукции но и продлить срок службы инструмента и снизить производственные затраты, способствуя эффективным и точным процессам штамповки металла.

13.0Часто задаваемые вопросы (FAQ)

В1: Что такое вырубка и чем она отличается от перфорации?

А1: Вырубка отрезает ненужную часть листового материала, оставляя оставшийся материал как конечный продукт. В отличие от этого, перфорация удаляет желаемая порция с листа. В гашение, размер матрицы определяет конечные размеры продукта.

В2: Каковы преимущества инструмента для закругления углов в 4 направлениях?

А2: Четырехсторонний инструмент может пробить все четыре угла одновременно, уменьшая количество попаданий, минимизация износа машины, повышение эффективности и устранение необходимости в индексных станциях.

В3: Как определить минимальный размер пробойника для маленьких отверстий?

А3: Минимальный размер пуансона зависит от тип и толщина материала. См. рекомендуемые соотношение диаметра пуансона к толщине. С использованием полностью управляемый инструмент позволяет выполнять отверстия меньшего размера с большей точностью.

В4: Что такое покусывание и когда его следует применять?

А4: Формы для покусывания большие или сложные отверстия через серию перекрывающих друг друга ударов. Идеально подходит для нестандартные формы или отверстия большого диаметра, создавая гладкие края, в то время как уменьшение нагрузки на машину.

В5: Какова цель технологии микросоединений?

А5: Микро-суставы создают крошечные соединения между перфорированными деталями и базовым материалом, что позволяет деталям оставаться прикрепленными для удобства обращения, а затем быть разделены вручную без повреждений или неточностей.

В6: Как избежать складывания материала во время резки?

А6: Использовать эллиптические пуансоны с закругленными матрицами для создания более плавных траекторий резки и уменьшить боковые нагрузки, предотвращая сворачивание материала и улучшение качества резки.

В7: Как рассчитать силу пробивки при кластерной пробивке?

А7: Сила продавливания (в тоннах) =

Общая длина резки × Толщина материала × Прочность на сдвиг.

The максимальная сила должен не превышать 75% от номинальной производительности пресс-машины.