- 1.0Что такое алюминиевый сплав 6061?

- 2.0Распространенные применения алюминиевого сплава 6061

- 3.0Сравнение прочности алюминия 6061 с другими алюминиевыми сплавами

- 4.0Как обрабатывать алюминиевый сплав 6061

- 5.0Как правильно сваривать алюминиевый сплав 6061

- 6.0Подходит ли алюминий 6061 для конструкционных или несущих конструкций?

- 7.0Обладает ли алюминий 6061 хорошей стойкостью к коррозии?

- 8.0Можно ли анодировать алюминий 6061?

- 9.0Почему стоит выбрать алюминиевый сплав 6061 вместо 5052 или 7075?

- 10.0Термическая обработка алюминия 6061 (Т6, Т651)

алюминий 6061 Сплав является одним из флагманских термообрабатываемых сплавов серии 6000. Ассоциация производителей алюминия (AA) присвоила ему номер UNS A96061 и позиционирует его как «универсальный, экономичный сплав общего назначения». Магний (Mg) и кремний (Si) в качестве основных легирующих элементов обеспечивают значительное повышение прочности после термообработки, а также отличную коррозионную стойкость, обрабатываемость, свариваемость и формуемость.

В результате это один из наиболее широко используемых в промышленности алюминиевых сплавов, который часто считают по-настоящему «универсальным».

1.0Что такое алюминиевый сплав 6061?

Алюминий марки 6061 – это термообрабатываемый сплав Al-Mg-Si (основная марка серии 6xxx). В качестве основных легирующих элементов в нём используются магний (Mg) и кремний (Si) с небольшими добавками меди (Cu) и хрома (Cr). Остальной вес составляет алюминий (Al).

1.1Почему 6061 так популярен

- Сбалансированные механические свойства: умеренная прочность (типичная прочность на растяжение 200–310 МПа) при хорошей ударной вязкости. Прочность может быть значительно повышена с помощью термообработки T6 для удовлетворения общих структурных требований.

- Отличная обрабатываемость: подходит для резки, сверления, гибки и сварки (TIG и MIG). Хорошо работает с оборудованием для резки алюминия и поддерживает сложные процессы формовки.

- Высокая коррозионная стойкость: образует плотный естественный оксидный слой и поддерживает анодирование или покрытие, что делает его пригодным для использования на открытом воздухе или во влажной среде.

- Высокое соотношение цены и производительности: легкодоступное сырье, отработанная технология переработки и более низкая стоимость по сравнению с высокопрочными сплавами, такими как 7075.

- Легкость: плотность около 2,7 г/см³ (втрое меньше плотности стали), идеально подходит для облегченных конструкций в аэрокосмической, автомобильной и строительной отраслях.

Области применения включают детали машин, архитектурные панели, автомобильные детали, аэрокосмическую арматуру и каркасы электронного оборудования.

1.2Механические свойства алюминиевого сплава 6061

| Свойство | Единица | O Закалка (отожженная) | T4 Темпер (Решение + Естественное старение) | Закалка T6 (Решение + Искусственное старение) | Примечания |

| Предел прочности на растяжение (σb) | МПа | ≥110 | ≥240 | ≥290 | T6 — наиболее часто используемое состояние высокой прочности |

| Предел текучести (σ0,2) | МПа | ≥35 | ≥140 | ≥240 | Предел текучести определяет несущую способность |

| Удлинение (δ5) | % | ≥25 | ≥12 | ≥8 | Более высокие значения указывают на лучшую пластичность и обрабатываемость. |

| Твёрдость по Бринеллю (HB) | – | ≤30 | ≤65 | ≤95 | Твердость коррелирует с трудностью резки |

| Плотность (ρ) | г/см³ | 2.70 | 2.70 | 2.70 | Плотность остается постоянной при всех закалках |

| Модуль упругости (Е) | ГПа | 69 | 69 | 69 | Ключевой показатель жесткости для проектирования конструкций |

1.3Краткое описание основных характеристик

- Значительная реакция на термическую обработку: прочность стали в состоянии Т6 более чем в два раза превышает прочность стали в состоянии О, что позволяет использовать ее в качестве конструкционных деталей.

- Баланс прочности и пластичности: даже в состоянии T6 удлинение ≥8% позволяет выполнять операции гибки и штамповки.

- Стабильные характеристики: плотность и модуль упругости остаются неизменными при различных температурах, что упрощает проектирование.

- Легко обрабатывается: умеренная твердость (HB ≤95 в T6) позволяет производить точную резку и сверление с использованием оборудования для резки алюминия.

1.4Химический состав алюминиевого сплава 6061

| Категория | Элемент | Диапазон содержания | Примечания |

| Основные легирующие элементы | Мг | 0,80–1,20 | Образует упрочняющую фазу Mg₂Si |

| Си | 0,40–0,80 | Ключевой элемент для термического упрочнения | |

| Cu | 0,15–0,40 | Повышает прочность и коррозионную стойкость | |

| Кр | 0,04–0,35 | Уменьшение размера зерна и повышение стойкости к коррозии под напряжением | |

| Примеси (макс.) | Фе | ≤0,70 | Избыток может ухудшить качество поверхности и обрабатываемость. |

| Мн | ≤0,15 | Контролируется для предотвращения проблем с коррозией | |

| Zn | ≤0,25 | Остаточная примесь; поддерживается на низком уровне | |

| Ти | ≤0,15 | Помогает улучшить структуру зерна | |

| Прочие примеси | Одиночный ≤0,05, общий ≤0,15 | Обеспечивает чистоту сплава | |

| Базовый элемент | Эл | Баланс | Обеспечивает первичные механические свойства |

1.5Ключевые примечания

- Оптимизированное соотношение Mg+Si обеспечивает осаждение Mg₂Si во время термообработки T6 для достижения высокой прочности.

- Строгий контроль содержания примесей (особенно Fe) предотвращает образование хрупких фаз и обеспечивает хорошую обрабатываемость и свариваемость.

- Сбалансированный химический состав обеспечивает основу его совокупной прочности, коррозионной стойкости и эксплуатационных характеристик.

2.0Распространенные применения алюминиевого сплава 6061

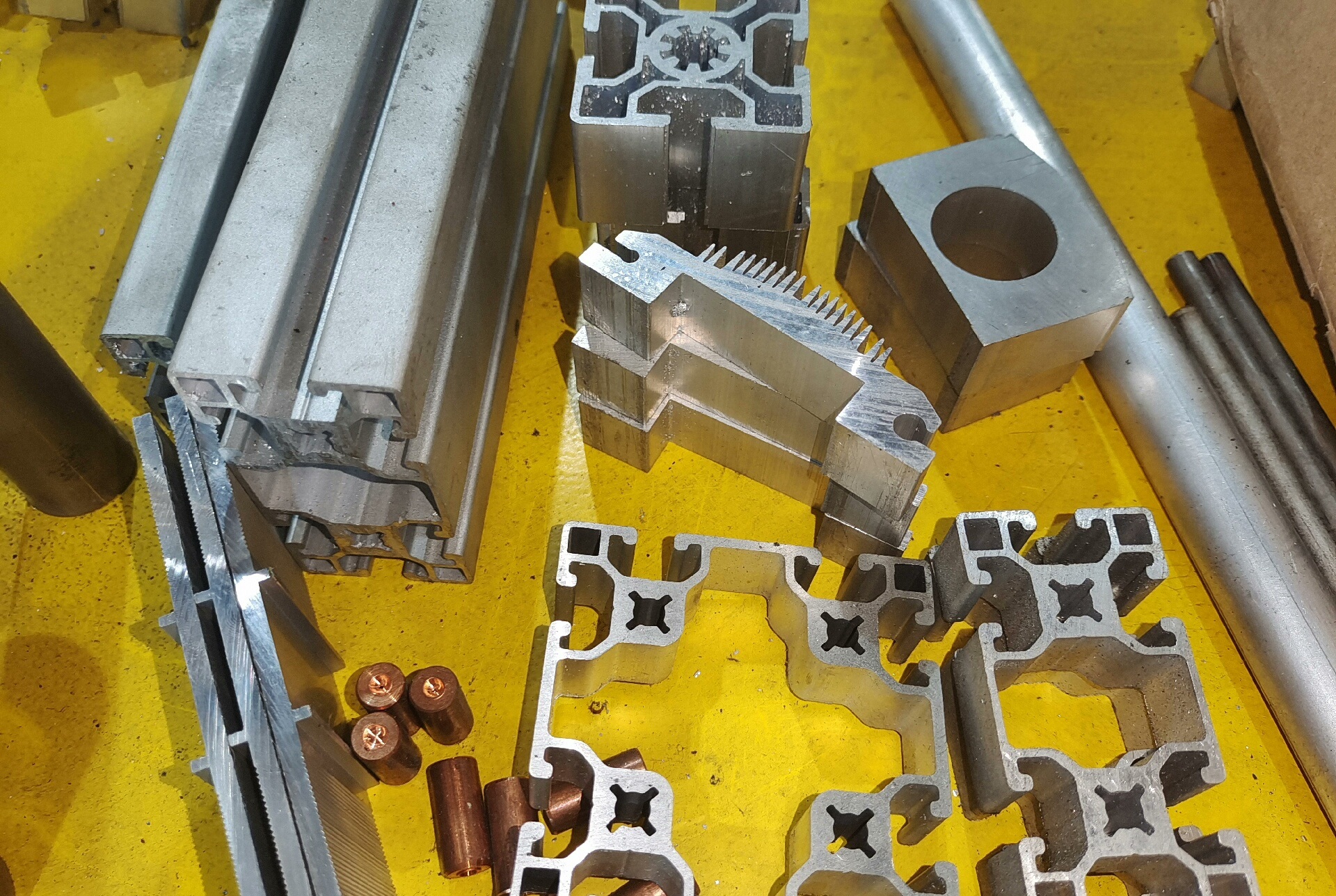

2.1Машиностроение

- Общие механические компоненты: шестерни, валы, кронштейны, основания

- Рамы средств автоматизации и конвейерные узлы

- Детали, изготовленные по индивидуальному заказу с помощью режущего или гибочного оборудования; основания пресс-форм

2.2Строительство и стройматериалы

- Системы навесных фасадов, оконные и дверные профили, перила и поручни

- Рамы и декоративные панели для веранд (подходят для анодированной окраски)

- Конструкционные элементы мостов и общественных сооружений (легкие + коррозионностойкие для наружного применения)

2.3Транспортная отрасль

- Автомобильные детали: рамы кузова, колеса, кронштейны двигателя, радиаторы

- Авиационно-космические компоненты: конструкции крыла, элементы фюзеляжа, багажные полки

- Детали интерьера для железнодорожного транспорта; противоскользящие покрытия для морских судов

2.4Электроника и бытовая техника

- Рамки для электронных устройств: корпуса ПК, кронштейны для мониторов

- Корпуса бытовой техники: рамки кондиционеров, отделка холодильников

- Радиаторы и охлаждающие компоненты (отличная теплопроводность и обрабатываемость)

2.5Другие поля

- Медицинские изделия: рамы инвалидных колясок, компоненты реабилитационного оборудования

- Спортивные товары: велосипедные рамы, лыжи, треккинговые палки

- Сосуды под давлением и трубопроводные системы (подходят для применений среднего и низкого давления)

2.6Логика приложения

Сбалансированная обрабатываемость, лёгкость и коррозионная стойкость сплава позволяют использовать его во всех областях применения. Он особенно подходит для высокоточной обработки алюминия на станках для резки и сварочном оборудовании, что делает его одним из самых распространённых сплавов общего назначения.

3.0Сравнение прочности алюминия 6061 с другими алюминиевыми сплавами

| Сплав | Ряд | Обычный характер | Диапазон прочности на растяжение | Уровень силы | Основные характеристики (по сравнению с 6061) |

| 1100 | 1xxx | Н14 | 95–120 МПа | Очень низкий | Самая низкая прочность; используется для декоративных или токопроводящих деталей; отличная обрабатываемость, но плохая несущая способность |

| 3003 | 3xxx | Н18 | 160–180 МПа | Низкий | Немного прочнее чистого алюминия; хорошая коррозионная стойкость; не подлежит термической обработке; идеально подходит для штампованных деталей. |

| 5052 | 5xxx | Н32 | 210–230 МПа | Низкий–Средний | Прочность близка к 6061-O/T4; превосходная коррозионная стойкость, особенно в морской среде; не подлежит термической обработке |

| 6061 | 6xxx | Т6 | 290–310 МПа | Середина | Поддается термической обработке; сбалансированная прочность, обрабатываемость и стоимость |

| 6063 | 6xxx | Т6 | 240–260 МПа | Середина | Немного меньшая прочность; лучшая формуемость и свариваемость; идеально подходит для экструдированных профилей, таких как двери и окна. |

| 7075 | 7xxx | Т6 | 480–510 МПа | Очень высокий | Высокопрочный сплав; примерно в 1,6 раза прочнее, чем 6061-T6; хуже обрабатываемость, выше стоимость, умеренная коррозионная стойкость |

| 2024 | 2xxx | Т3 | 420–480 МПа | Высокий | Более высокая прочность, чем у 6061; используется в аэрокосмических приложениях с высокими нагрузками; более низкая коррозионная стойкость (требуется плакирование) |

3.1Основные выводы

- Алюминий 6061 (особенно Т6) — сплав средней прочности, значительно прочнее сплавов 1xxx, 3xxx и нетермообрабатываемых сплавов 5xxx.

- Хотя его прочность ниже, чем у сплавов 7xxx и 2xxx, он обеспечивает гораздо лучшую обрабатываемость (резку, сварку, гибку) и экономическую эффективность, а также может обрабатываться с использованием стандартного оборудования для резки алюминия.

- По сравнению с 6063, марка 6061 обладает более высокой прочностью и больше подходит для изготовления конструктивных элементов, тогда как марка 6063 оптимизирована для экструзии и изготовления архитектурных профилей.

3.2Руководство по применению

- Для общих структурных компонентов: 6061

- Для деталей аэрокосмической техники, работающих под высоким давлением и высокой нагрузкой: 7075/2024

- Для коррозионно-критических и морских сред: 5052/5083

4.0Как обрабатывать алюминиевый сплав 6061

4.1Подготовка материала

До прецизионной обработки точность резки сырья напрямую влияет на последующую фиксацию и позиционное выравнивание.

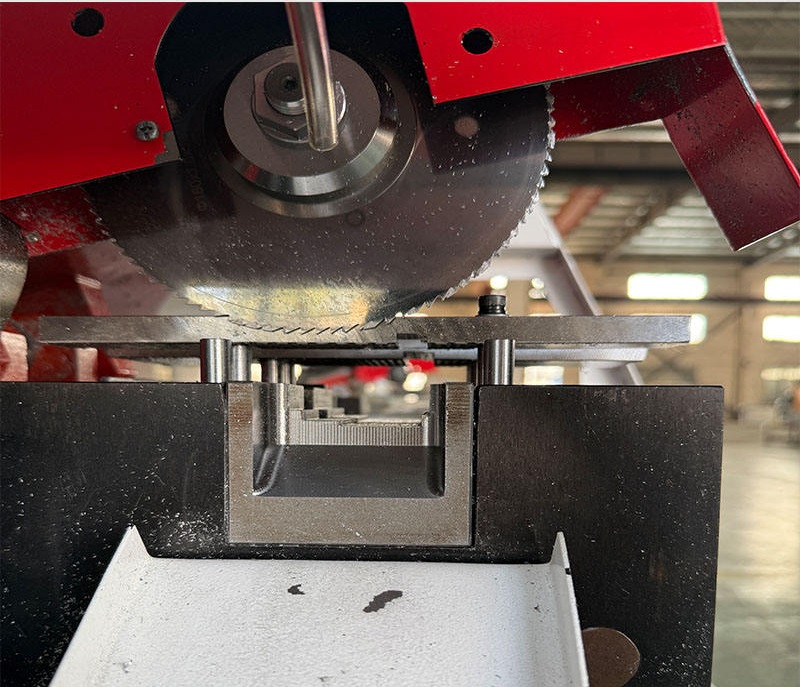

4.2Выбор оборудования

Для точной продольной резки прутков, труб и экструдированных профилей Станок для резки алюминия с ЧПУ Это необходимо. По сравнению с обычными пилами, системы ЧПУ обладают следующими преимуществами:

- Высокоскоростной шпиндель (3000–5000 об/мин)

- Сервоуправляемая подача, поддерживающая допуски длины в пределах ±0,1 мм

- Совместимость со сверхтонкими твердосплавными лезвиями (минимизирует потери при пропиле, обеспечивает чистоту поверхностей реза, часто устраняя необходимость вторичного торцевого фрезерования)

4.3Охлаждение и смазка

- Внедрение систем микросмазки (MQL) в сочетании со специальными смазочно-охлаждающими жидкостями для обработки алюминия

- Предотвращает налипание стружки на лезвие во время резки

4.4Стратегия обработки на станках с ЧПУ

Алюминий марки 6061, как правило, «мягкий и вязкий», что делает его склонным к образованию нароста на режущей кромке (BUE). Поэтому стратегия обработки основана на высоких скоростях резания, большом объёме стружкоудаления и острой геометрии режущей кромки.

Инструменты

| Параметр | Технические характеристики |

| Материал инструмента | Мелкозернистый твердый сплав (марка YG) |

| Покрытия | Предпочтительно: инструменты без покрытия (полированные/с зеркальной отделкой) или с покрытием DLC. Избегайте: TiAlN (покрытия, содержащие алюминий). |

| Количество флейт | 2-х или 3-х зубая (для фрезерования, обеспечивает более крупные стружечные карманы) |

| Угол наклона спирали | ≥45° (улучшает плавность резания и сход стружки) |

Параметры резки

| Параметр | Диапазон/Требования |

| Скорость резания (Vc) | 150–400 м/мин (регулируется в зависимости от жесткости машины; допускаются более высокие скорости) |

| Подача на зуб (fz) | Относительно высокая скорость подачи (обеспечивает резание вместо трения; позволяет избежать наклепа) |

| Глубина резания (ap/ae) | Черновая обработка: допускается грубая резка; Чистовая обработка: оставьте припуск 0,1–0,2 мм для легких проходов на высокой скорости. |

4.5Ключевые проблемы и решения

Контроль деформации

6061 сохраняет значительные внутренние напряжения, что приводит к короблению тонкостенных деталей или компонентов с высоким коэффициентом съема материала.

- Последовательность процесса: Черновая обработка → Снятие напряжений/естественное старение → Чистовая обработка

- Крепление заготовки: используйте мягкие зажимные приспособления или вакуумные зажимы во время отделки (минимизирует упругую деформацию от зажимных усилий)

Адгезия стружки и наросты на кромке

- Требования к охлаждающей жидкости: эмульгированная охлаждающая жидкость высокого давления с высокой скоростью потока (концентрация 8–10%)

- Функции: охлаждение, облегчение отвода стружки, уменьшение повторного резания/уплотнения стружки в канавках

Отделка поверхности

Алюминий марки 6061 отлично подходит для анодирования. Стандартный процесс:

- Пескоструйная обработка после обработки (маскирует следы от инструментов)

- Анодирование:

- Тип II: Естественное/цветное анодирование

- Тип III: Твердое анодирование (повышает износостойкость и эстетичность)

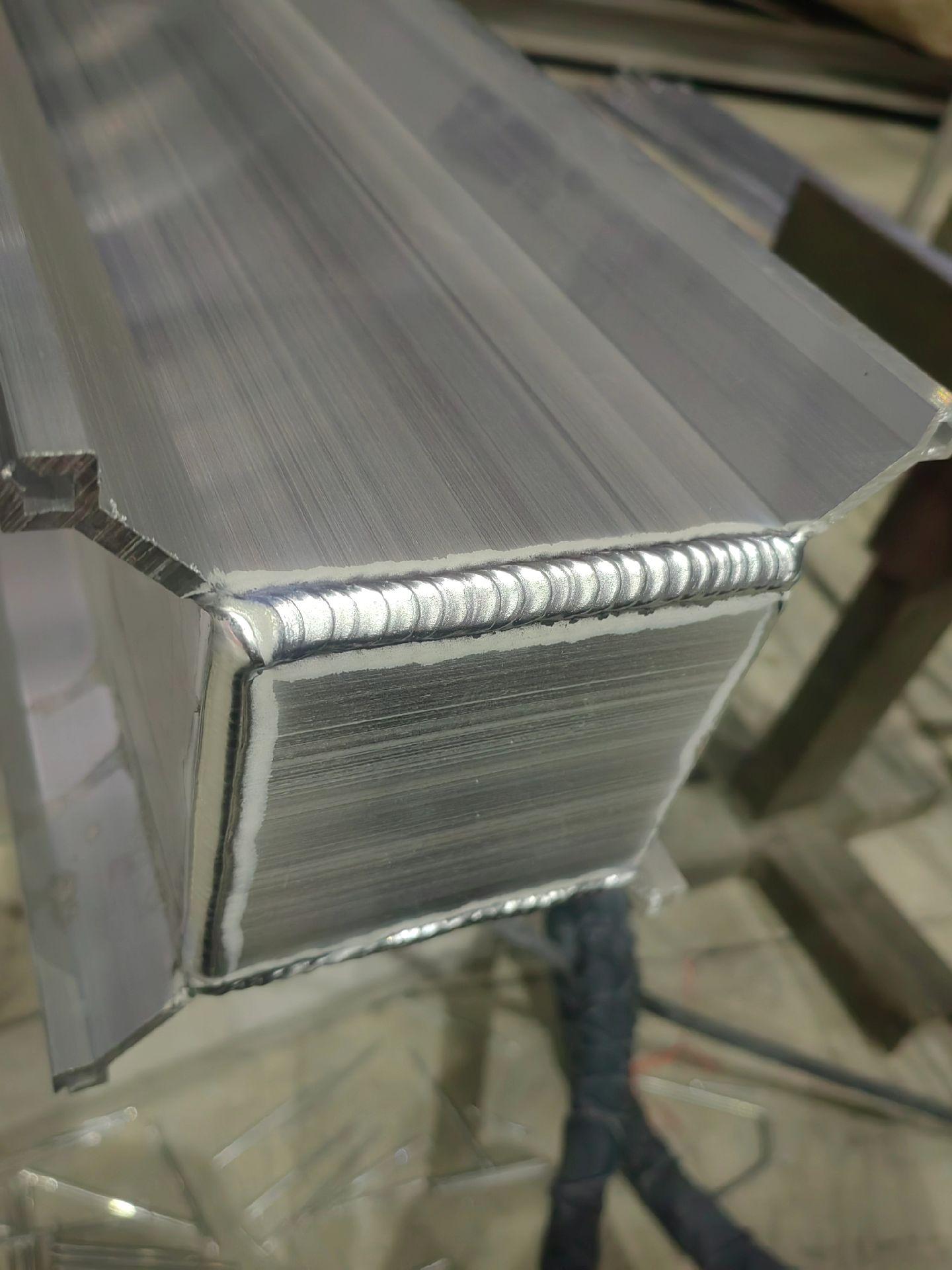

5.0Как правильно сваривать алюминиевый сплав 6061

5.1Необходимые приготовления перед сваркой

- Очистка поверхности: удалите оксидный слой (Al₂O₃) с зоны стыка с помощью щетки из нержавеющей стали или наждачной бумаги, затем сотрите масло или загрязнения ацетоном или спиртом, чтобы предотвратить пористость и отсутствие сплавления.

- Выбор присадочного металла: отдайте предпочтение ER5356 (более высокая стойкость к растрескиванию) или ER4043 (более высокая текучесть), чтобы соответствовать химическому составу Mg-Si стали 6061.

- Требования к предварительному нагреву: Предварительный нагрев до 80–120 °C для пластин толщиной более 6 мм; тонкие секции (≤6 мм) обычно не требуют предварительного нагрева во избежание термической деформации.

- Выбор оборудования: рекомендуется сварка TIG (GTAW) или MIG (GMAW); следует избегать дуговой сварки в среде защитного газа.

5.2Основные параметры сварки (справочные значения)

| Метод сварки | Толщина (мм) | Ток (А) | Напряжение (В) | Защитный газ | Скорость сварки (мм/мин) |

| ТИГ | 1–3 | 60–100 | 10–14 | Чистый Ar, 8–12 л/мин | 50–100 |

| ТИГ | 4–8 | 100–150 | 14–18 | Чистый Ar, 10–15 л/мин | 80–120 |

| МИГ | 3–12 | 120–200 | 18–24 | Чистый Ar, 15–20 л/мин | 100–150 |

5.3Руководство по сварочным работам

- Защитный газ: используйте чистый аргон на протяжении всего сварного шва; соблюдайте расстояние от сопла до детали 3–5 мм, чтобы предотвратить проникновение воздуха и образование пор.

- Последовательность сварки: сварку выполняйте от центра наружу сегментами, используя сварку со смещением или симметричную последовательность, чтобы свести к минимуму остаточные напряжения и деформации.

- Техника сварки: используйте сварку на слабом токе с высокой скоростью подачи проволоки, чтобы избежать перегрева, так как сталь 6061 склонна к образованию горячих трещин. Медленно уменьшайте силу тока в конце шва, чтобы полностью заполнить кратер.

- Конструкция шва: предпочтительнее стыковые или угловые соединения; избегайте нахлесточных, которые склонны к скоплению шлака. Зазор между швами должен составлять 0,5–1,5 мм.

5.4Обработка после сварки

- Очистка поверхности: После охлаждения удалите брызги и осмотрите соединение, чтобы убедиться в отсутствии пор и трещин.

- Защита от коррозии: При необходимости повышения стойкости к коррозии используйте анодирование.

- Проверка качества: критически важные конструктивные элементы должны проходить неразрушающий контроль, такой как цветная дефектоскопия.

6.0Подходит ли алюминий 6061 для конструкционных или несущих конструкций?

Основной вывод: подходит для конструкций со средней нагрузкой; не рекомендуется для конструкций с экстремально высокими нагрузками.

6.1Основные причины, по которым это подходит

- Достаточная прочность (требуется условие T6): прочность на растяжение 290–310 МПа и предел текучести около 240 МПа удовлетворяют требованиям большинства общих структурных применений, таких как рамы оборудования, кронштейны и вспомогательные балки.

- Сбалансированные механические свойства: обеспечивает хорошее соотношение прочности и вязкости; более высокую ударную вязкость, чем у высокопрочных сплавов, таких как 7075, что снижает риск хрупкого разрушения.

- Преимущество легкости: плотность 2,7 г/см³ делает его примерно на 60% легче стали, что позволяет использовать облегченные конструкции в аэрокосмической, автомобильной и машиностроительной отраслях.

- Простота изготовления: Хорошая свариваемость и обрабатываемость, совместима с точной резкой, а также с болтовыми и сварными соединениями для сложных конструкций.

6.2Типичные применения

- Рамы механического оборудования, опорные балки конвейеров, основания станков

- Архитектурные конструкции, такие как каркасы веранд, лестничные перила и вспомогательные опоры

- Компоненты транспорта, включая автомобильные рамы, опоры морских палуб и аэрокосмические подконструкции

- Общее структурное применение, такое как стеллажи, рабочие станции и промышленные ограждения

6.3Ограничения и соображения

- Не рекомендуется для: основных конструкций мостов, основных несущих элементов тяжелой техники или шасси аэрокосмической техники, для которых требуются сплавы повышенной прочности, такие как 7075 или 2024.

- Критические требования:

- Необходимо использовать в состоянии T6; состояния O/T4 не обеспечивают достаточной прочности.

- После сварки может потребоваться снятие напряжений из-за локального снижения прочности.

- Изделия для наружного применения следует анодировать или покрывать слоем для защиты от коррозии.

- Проектные соображения: при проектировании конструкции необходимо учитывать расчеты инженерных нагрузок, избегать концентрации напряжений и при необходимости предусматривать усиление.

7.0Обладает ли алюминий 6061 хорошей стойкостью к коррозии?

7.1Ключевые преимущества в стойкости к коррозии

Естественная защита: на поверхности естественным образом образуется плотный слой оксида Al₂O₃, который обеспечивает надежную защиту от воздействия атмосферных условий, пресной воды, а также слабощелочных или кислых сред.

- Оптимизированный состав сплава: следы хрома улучшают измельчение зерна и стойкость к коррозионному растрескиванию под напряжением, снижая риски коррозии после обработки при резке или сварке.

- Расширенные возможности защиты: анодирование, нанесение покрытия или электрофоретическое осаждение могут дополнительно утолщить защитный слой, значительно улучшая эксплуатационные характеристики на открытом воздухе или во влажной среде.

7.2Экологические характеристики и ограничения

| Среда | Коррозионная стойкость | Примечания |

| Атмосферные / Пресноводные | Отлично, без значительной долгосрочной коррозии | Обычно достаточно естественной оксидной пленки |

| Слабые кислоты/щелочи (pH 4–9) | Хорошая краткосрочная устойчивость | Избегайте длительного погружения; немедленно очищайте поверхность от загрязнений. |

| Морской/солевой спрей | Умеренная; подвержена точечной и щелевой коррозии | Анодирование с герметизацией обязательно; предпочтительным может быть 5052/5083 |

| Сильные кислоты / Химические среды | Плохой; легко подвергается нападению | Не рекомендуется без специальных покрытий. |

8.0Можно ли анодировать алюминий 6061?

Алюминий марки 6061 очень эффективно анодируется и является одним из наиболее широко используемых анодируемых сплавов в промышленности. Будучи термообрабатываемым сплавом серии 6000 (система Mg-Si), его химический состав и микроструктура способствуют образованию прочного, коррозионно-стойкого и износостойкого анодного оксидного слоя, а также обеспечивают превосходные эстетические характеристики.

8.1Основные причины совместимости анодирования

- Стабильный состав: содержание магния (0,8–1,2 мас.% от общего количества TP3T) и кремния (0,4–0,8 мас.% от общего количества TP3T) хорошо сбалансировано, а содержание примесей, таких как железо (≤0,7 мас.% от общего количества TP3T) и медь (≤0,15 мас.% от общего количества TP3T), контролируется, чтобы избежать влияния на образование оксидной пленки. Это обеспечивает равномерный и плотный анодный слой.

- Благоприятная микроструктура: после обработки на твердый раствор и искусственного старения (например, отпуск T6) зернистая структура становится однородной, а частицы Mg₂Si равномерно распределены, что обеспечивает прочную связь между анодной пленкой и подложкой.

8.2Типичные параметры процесса

| Шаг процесса | Ключевые параметры |

| Предварительная обработка | Щелочная очистка (5–10% NaOH, 40–60 °C, 1–3 мин) → Нейтрализация (10–15% HNO₃, комнатная температура, 30 с) → Ополаскивание |

| Анодирование | Электролит серной кислоты (15–20% H₂SO₄), 18–22°C, 12–18 В, 20–60 мин |

| Толщина пленки | Тип II: 5–25 мкм; Тип III твёрдое анодирование: 50–100 мкм |

| После лечения | Герметизация горячей водой или никелевой солью (95–100°C, 15–30 мин), опциональное окрашивание |

8.3Улучшение производительности после анодирования

- Коррозионная стойкость: плотный слой Al₂O₃ блокирует воздух, влагу и коррозионные агенты, снижая скорость коррозии 6061 в суровых условиях (например, в морской среде) до уровня ниже 0,05 мм/год.

- Твердость поверхности: типичные анодированные пленки достигают 200–300 HV, в то время как твердость анодированных покрытий может достигать 400–500 HV, что значительно повышает износостойкость компонентов, требующих частого контакта или скольжения.

- Эстетические возможности: пористая структура анодной пленки эффективно впитывает красители, обеспечивая стабильные и устойчивые к выцветанию цвета, подходящие для архитектурных и электронных применений.

9.0Почему стоит выбрать алюминиевый сплав 6061 вместо 5052 или 7075?

Алюминий марки 6061 широко используется в промышленности благодаря сбалансированному профилю свойств. Он обладает средней прочностью, достигаемой за счёт термообработки, отличной обрабатываемостью и свариваемостью, высокой коррозионной стойкостью и экономичностью. Благодаря этому сплаву 6061 хорошо работает в большинстве неэкстремальных условий эксплуатации. В отличие от него, сплавы 5052 (нетермообрабатываемый) и 7075 (сверхвысокопрочный) предназначены для более узких областей применения и не могут удовлетворить многомерные требования, предъявляемые к проектам общего назначения в области машиностроения.

9.1Сравнительная таблица характеристик

| Категория производительности | 6061-Т6 | 5052-H32 | 7075-Т6 | Преимущество 6061 |

| Предел прочности | 310 МПа (45 тыс. фунтов на кв. дюйм) | 230 МПа (33 тыс. фунтов на кв. дюйм) | 570 МПа (83 тыс. фунтов на кв. дюйм) | Средняя прочность соответствует требованиям 80% к конструкции без дополнительных затрат на избыточную прочность. |

| Предел текучести | 275 МПа (40 тыс. фунтов на кв. дюйм) | 195 МПа (28 тысяч фунтов на кв. дюйм) | 500 МПа (73 тыс. фунтов на кв. дюйм) | Стабильная прочность после термообработки, пригодная для динамических нагрузок, таких как рычаги автомобильной подвески |

| Коррозионная стойкость (соляной туман) | Отлично (≤0,08 мм/год) | Превосходный (≤0,05 мм/год) | Умеренная, склонна к коррозионному растрескиванию под напряжением | Достаточная устойчивость к наружным и слабым морским воздействиям без интенсивной защитной обработки |

| Свариваемость (MIG/TIG) | Отлично (сохранение прочности сварного шва ≈85%) | Хорошо (≈75%) | Плохое, чувствительное к трещинам и требующее специальной процедуры | Идеально подходит для модульных сборок; не требует термообработки после сварки |

| Обрабатываемость (скорость резания) | Хорошо (≈800 м/мин) | Умеренная (≈600 м/мин, склонность к образованию галлов) | Плохо (≈500 м/мин, быстрый износ инструмента) | Высокая эффективность обработки и низкий процент брака при массовом производстве |

| Термообрабатываемость | Да (Т6/Т4 с вариабельностью силы) | Нет (только холодная обработка) | Да (очень высокая прочность в Т6) | Гибкая регулировка прочности посредством термообработки улучшает адаптируемость конструкции |

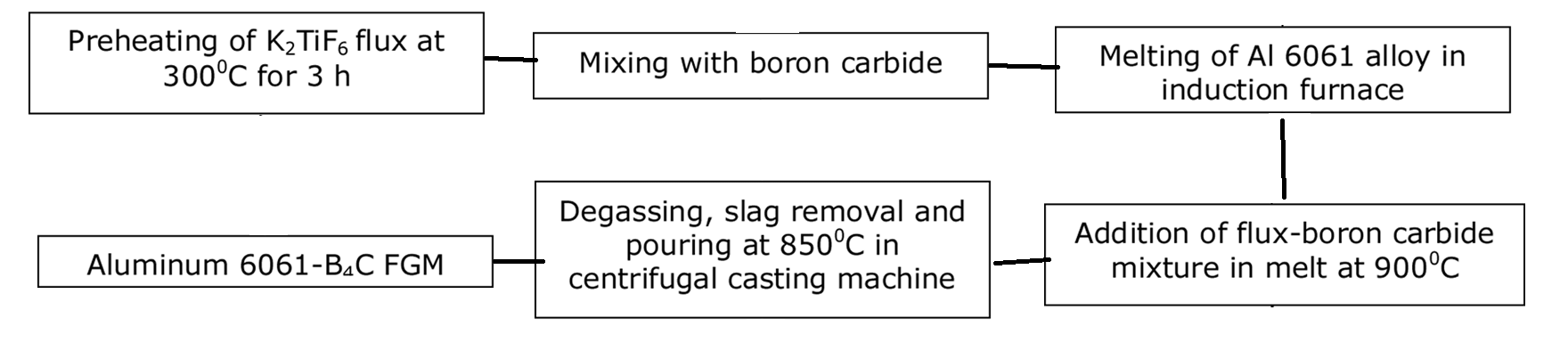

10.0Термическая обработка алюминия 6061 (Т6, Т651)

Будучи типичным термообрабатываемым сплавом серии 6000, сплав 6061 достигает прочности благодаря сочетанию обработки на твердый раствор, закалки и старения. Этот процесс способствует образованию упрочняющих преципитатов Mg₂Si, значительно повышая прочность и твёрдость при сохранении обрабатываемости и коррозионной стойкости. Наиболее распространённые состояния — T6 и T651: T6 обеспечивает максимальную прочность, а T651 — размерную стабильность.

10.1Основные принципы термической обработки

- Обработка на твердый раствор: сплав нагревают до высокой температуры для растворения Mg₂Si и других осадков в алюминиевой матрице, образуя однородный пересыщенный твердый раствор.

- Быстрая закалка: Быстрое охлаждение фиксирует перенасыщенное состояние и предотвращает преждевременное осаждение, что позволяет проводить последующую закалку при старении.

- Старение (естественное или искусственное): контролируемое осаждение мелких дисперсных частиц Mg₂Si упрочняет сплав за счет закрепления дислокаций.

Примечание: Температуру и время необходимо точно контролировать, чтобы избежать перегрева (укрупнения зерна) или недостаривания (недостаточной прочности).

10.2Процессы термообработки T6 и T651

Закалка T6 (термическая обработка + искусственное старение) — максимальная прочность

Подходит для конструктивных элементов, требующих высокой несущей способности.

| Стадия процесса | Ключевые параметры | Цель |

| Предварительная обработка | Щелочная очистка (5–10% NaOH, 40–60 °C, 1–3 мин) → Нейтрализация (10% HNO₃, 30 с) | Удалите масло и оксид, чтобы обеспечить равномерную обработку раствора. |

| Обработка раствором | 530–540 °C (±5 °C), 1–2 часа (1 час для ≤20 мм; 1,5–2 часа для 20–50 мм) | Полностью растворить Mg₂Si и получить пересыщенный раствор |

| Закалка | Закалка в воде (≤30°C), погружение в течение 10 с, скорость охлаждения ≥150°C/мин | Сохранение перенасыщенного состояния |

| Искусственное старение | 170–175°C (±3°C), 8–12 часов | Контролируемое осаждение для достижения пиковой прочности |

| Охлаждение | Охладить на воздухе до комнатной температуры | Стабилизировать распределение осадка |

Типичные механические свойства для 6061-T6 (согласно ASTM B221):

- Прочность на растяжение: 310 МПа (45 тыс. фунтов на кв. дюйм)

- Предел текучести: 275 МПа (40 тыс. фунтов на кв. дюйм)

- Удлинение (50 мм): 17%

- Твердость по Бринеллю: 95 HB

Закалка T651 (раствор + растяжка для снятия напряжений + искусственное старение) — высокая размерная стабильность

T651 — это оптимизированная версия T6. После закалки добавляется этап растяжения для снятия остаточных напряжений, что идеально подходит для прецизионных компонентов, таких как прессованные детали для аэрокосмической промышленности и системы машинной обработки.

| Стадия процесса | Ключевые параметры | Цель |

| Предварительная обработка → Обработка на твердый раствор → Закалка | Идентично Т6 | Достичь перенасыщения для старения |

| Растяжка для снятия стресса | Растяжение при растяжении 1–3% (1–2% для прессованных профилей, 2–3% для пластин); 5–10 мм/мин | Снять остаточные напряжения, вызванные закалкой, и минимизировать деформацию |

| Искусственное старение | То же, что и T6 (170–175°C, 8–12 часов) | Достигните пиковой силы при улучшенной стабильности |

| Выпрямление | Незначительная коррекция по мере необходимости | Соблюдайте строгие допуски размеров (например, прямолинейность ≤0,1 мм/м) |

Преимущества Т651:

- Остаточное напряжение ≤50 МПа (более 60% ниже T6)

- Отличная размерная стабильность; деформация при обработке ≤0,05 мм/м

- Высокая однородность механических свойств, с разбросом по секциям ≤5%

10.3Ключевые различия между T6 и T651

| Категория | Т6 | Т651 |

| Разница в процессе | Нет растяжки для снятия стресса | Включает растяжение 1–3% после закалки |

| Остаточное напряжение | Высокая (≈120–150 МПа) | Очень низкое (≤50 МПа) |

| Стабильность размеров | Умеренный; склонен к искажениям | Отлично; подходит для прецизионной обработки |

| Типичные применения | Общие конструктивные элементы (кронштейны, корпуса, трубки) | Прецизионные детали (профили для аэрокосмической промышленности, направляющие станков) |

| Время производства | Короче | Длиннее за счет растяжения и выпрямления |

| Расходы | Базовый уровень (1.0) | Высшее (1,2–1,3) |

Ссылка:

титан.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6