- 1.0O que é conformação de extremidades de tubos?

- 2.0Tipos e classificações estruturais de conformação de extremidades de tubos

- 3.0Visão geral detalhada dos métodos de conformação de extremidades de tubos centrais

- 4.0O que é uma máquina formadora de extremidades de tubos?

- 5.0Conformação de extremidades de tubos – Perguntas frequentes (FAQ)

Introdução: A importância da conformação de extremidades de tubos

Na indústria moderna, a confiabilidade da conexão e a integridade estrutural são essenciais para a segurança e o desempenho do sistema. A conformação das extremidades dos tubos desempenha um papel fundamental para garantir ambos.

Ao contrário dos processos de dobra ou enrolamento de tubos, mais familiares para muitos, a conformação da extremidade do tubo concentra-se em moldar a geometria do tubo extremidade aberta. Sua finalidade vai além da melhoria da conexão, incluindo vedação, prevenção de vazamentos, alinhamento e reforço estrutural.

Aplicações onipresentes: Das linhas de freio do seu veículo aos tubos de refrigeração de cobre no escritório HVAC sistemas e até mesmo linhas de fornecimento de gás em dispositivos médicos, a conformação de extremidades de tubos está presente em inúmeros cenários industriais e cotidianos.

1.0O que é conformação de extremidades de tubos?

A conformação de extremidades de tubos é um processo de usinagem que remodela a extremidade de um tubo para suportar funções como conexão, vedação, retenção ou integração de características. Envolve a deformação plástica localizada da abertura do tubo usando força mecânica ou hidráulica, alterando seu diâmetro, perfil transversal ou formato terminal.

Ao contrário da dobra de tubos, a conformação da extremidade do tubo não altera o roteamento do tubo, mas sim a conformação precisa na extremidade aberta. Essa técnica é amplamente utilizada em indústrias como sistemas de escapamento automotivo, tubulações hidráulicas, dutos de HVAC, estruturas de móveis e tubulações de combustível aeroespacial.

Principais características:

- Área de processamento: Limitado estritamente à seção final do tubo

- Tipo de processo: Uma técnica de deformação plástica (conformação a frio ou a quente)

- Compatibilidade de materiais: Funciona com aço de baixo carbono, aço inoxidável, cobre, alumínio, ligas de titânio e até mesmo termoplásticos como PP e PVC

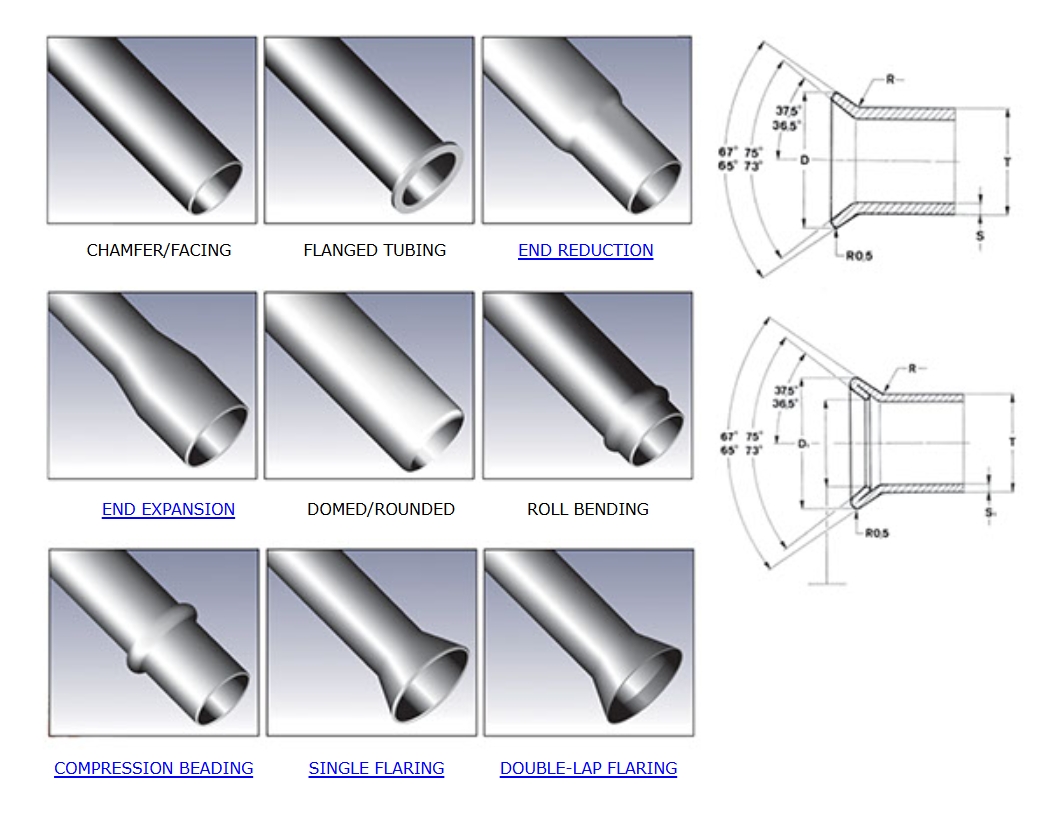

2.0Tipos e classificações estruturais de conformação de extremidades de tubos

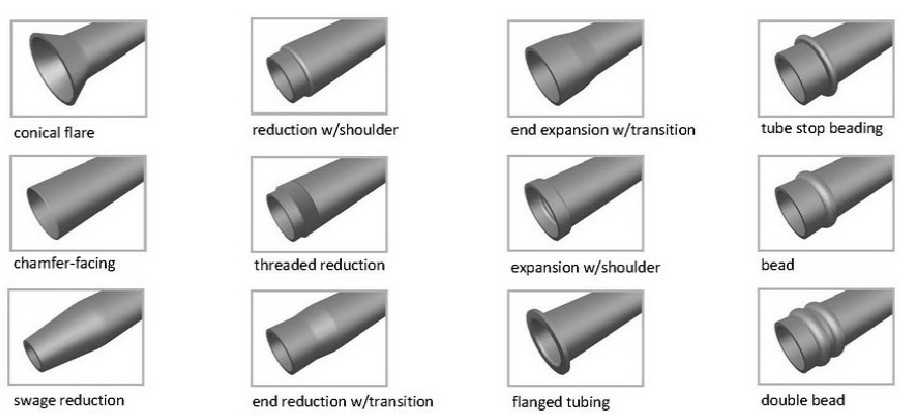

2.1Redução:

Usado para ajustes de inserção, batentes estruturais ou conexões rosqueadas.

Equipamento comum: Máquina de prensagem de extremidades de tubos, máquina de estreitamento de tubos

- Redução de ombros: Um degrau é formado após a redução, útil para aninhamento ou como um batente mecânico.

- Redução suave: Uma transição cônica sem ombro definido, adequada para conexões de encaixe deslizante.

- Redução Rosqueada: A extremidade reduzida é usinada para formar roscas externas para fixação do encaixe.

2.2Alargamento e Expansão:

Projetado para criar juntas seladas, conectar conexões ou permitir transições de formas.

Equipamento comum: Máquina de alargamento de extremidades de tubos, máquina de expansão de tubos, máquina de conformação de extremidades rotativas

- Flare padrão: Geometria de alargamento típica de 37° ou 45°, amplamente utilizada em sistemas hidráulicos e de fluidos de alta pressão.

- Calça flare com ombros: A formação do alargamento inclui um ombro para maior estabilidade da articulação.

- Bellmouth (20°/37°/45°): Alargadores cônicos para conexões com conexões Marmon ou SAE.

- Alargamento de deslocamento: O flare é formado fora do centro, frequentemente visto em componentes irregulares, como funis de combustível.

- Flare Esférico: O A extremidade do tubo é moldada em formato de domo, permitindo conexões de soquete do tipo esfera.

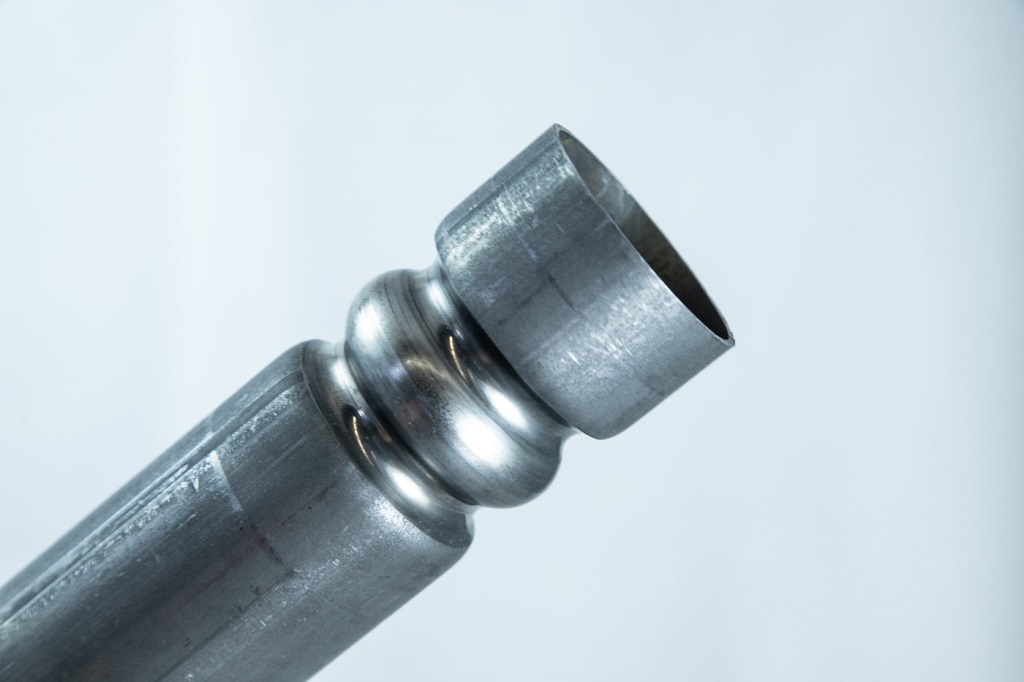

2.3Contas:

Principalmente para retenção de mangueiras, antiderrapante ou reforço de vedação.

Equipamento comum: Máquina de formação de esferas tubulares, máquina rotativa de formação de esferas

- Conta única: Uma crista circular perto da extremidade do tubo para vedação e retenção da mangueira.

- Conta dupla: Duas cristas paralelas que aumentam a resistência à pressão e a integridade da vedação.

- Conta Invertida: O cordão é formado para dentro da parede do tubo, comumente usado para localizar anéis de vedação ou vedações.

- Norma Ball / Marmon Bead: Projetado para conexões de vedação rápida em sistemas de escapamento automotivo.

2.4Flangeamento:

Usado para criar interfaces para soldagem, juntas parafusadas ou montagens mecânicas.

Equipamento comum: Máquina de flangeamento de extremidade de tubo, máquina de conformação de alargamento de tubo

- Flange de 90°: A extremidade do tubo é flangeada para fora em ângulo reto, ideal para soldagem ou conexões de grampo.

- Flange cônica: Flangeado em um ângulo entre 20° e 45°, normalmente para acoplamento com conexões moldadas.

2.5Outras características finais:

Conexão de suporte, reforço estrutural ou requisitos funcionais específicos.

Equipamento comum: Máquina de conformação de extremidade rotativa, revestimento de extremidade de tubo e Máquina de chanfrar

- Extremidade chanfrada: A borda do tubo é chanfrada para remover rebarbas e facilitar a inserção.

- Serrilhado: Padrão de textura fina na superfície externa do tubo para melhorar a aderência ou retenção da mangueira.

- Enfiamento: Roscas externas são usinadas na extremidade do tubo para conexão com conexões ou válvulas.

- Ranhuras e entalhes: Cortes ou ranhuras parciais para posicionamento, soldagem ou acoplamento com peças personalizadas.

- Extremidades Faceadas: A extremidade do tubo é precisamente quadrada para garantir a vedação ou a planura da soldagem.

- Recursos de vedação ou parada: Anéis ou formações semelhantes a esferas usadas para bloqueio de fluidos ou controle de profundidade de inserção.

3.0Visão geral detalhada dos métodos de conformação de extremidades de tubos centrais

3.1Alargamento:

Princípio do Processo: A extremidade do tubo é expandida radialmente usando uma matriz cônica ou mandril para formar uma estrutura alargada em um ângulo especificado, melhorando a integridade da vedação ou a compatibilidade do encaixe.

Etapas do processo:

① Fixação do tubo → ② Inserção do mandril ou cone → ③ O material se expande ao longo da ferramenta → ④ Ângulo de alargamento final alcançado

Técnicas comuns:

Alargamento de carimbo: Adequado para flares padronizados (por exemplo, linhas de combustível automotivas); alta eficiência e ideal para produção em volume

Alargamento rotativo: Usado para alargamentos irregulares ou de ângulo amplo (por exemplo, HVAC, vedações de junta esférica); conformação mais precisa

Parâmetros principais:

Ângulos de alargamento típicos: 37° (SAE), 45° (JIS), 90° (vedação de alta pressão)

A taxa de afinamento da parede deve estar dentro de 15%; ≤10% para peças de nível aeroespacial

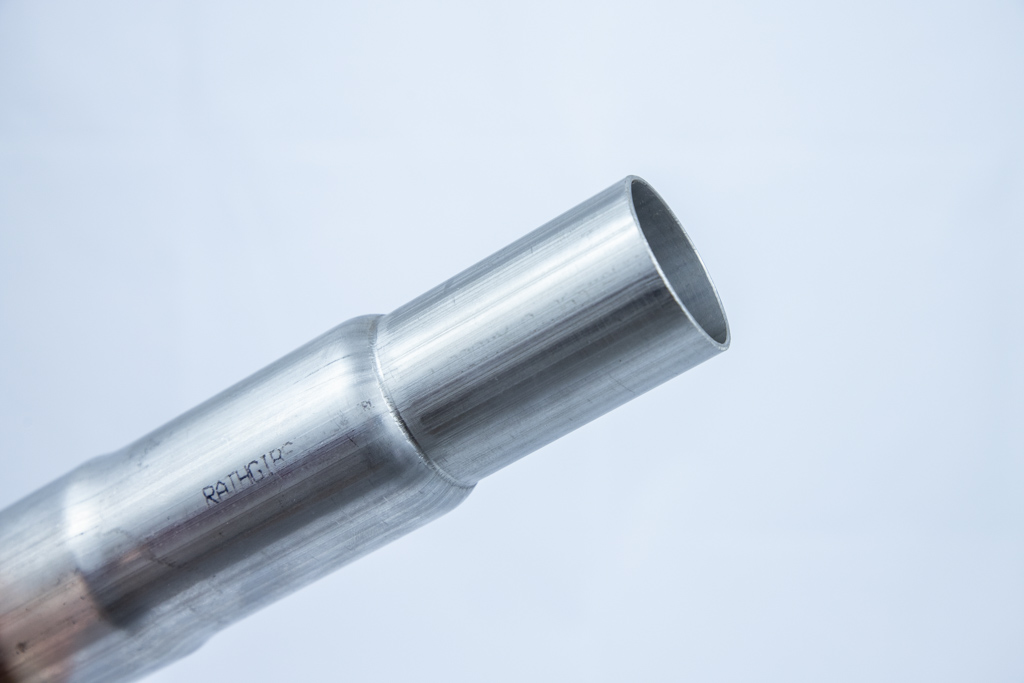

3.2Redução / Redução:

Princípio do Processo: A compressão radial da extremidade do tubo com matrizes reduz o diâmetro externo com um ligeiro aumento na espessura da parede. Aumento da espessura na conformação a frio ≤8%, na conformação a quente até 15%.

Aplicações típicas:

Aninhamento em vários estágios: Comum em corrimãos de móveis, tubos telescópicos

Modelagem do bico: Usado para otimizar o fluxo na entrada do bico; o ângulo de conicidade típico é de 12°–15°

3.3Flangeamento:

Flange externa: A extremidade do tubo é dobrada para fora, formando uma superfície de flange para montagem aparafusada ou selada. A altura do flange normalmente varia de 1,2 a 2 vezes a espessura da parede.

Flange interna: A extremidade é enrolada para dentro, formando uma ranhura para a vedação do anel de vedação. A profundidade da ranhura deve corresponder precisamente ao diâmetro do anel de vedação (tolerância recomendada de ± 0,05 mm).

3.4Ranhuras:

Princípio do Processo: Os rolos aplicam pressão para formar uma ranhura simétrica na parede do tubo, frequentemente usada para juntas do tipo braçadeira ou colocação de vedação.

Padrões da indústria:

NFPA 1963 (Acoplamento de mangueira de combate a incêndio): Profundidade da ranhura 1,2±0,1 mm, largura 2,0±0,2 mm

Máquinas de três rolos atingem precisão de ±0,05 mm; melhor do que sistemas de rolo único (±0,15 mm)

Notas de design:

O raio mínimo da raiz do sulco deve ser ≥0,3 × espessura da parede para evitar concentração de tensões e fissuras

3.5Técnicas de Conformação Auxiliar

Dobramento final: Uma ligeira curvatura de 15°–30° na extremidade do tubo, normalmente usada para roteamento de escapamento ou ajustes de folga.

Achatamento e fechamento: A extremidade do tubo é achatada e selada com matrizes; frequentemente usada em pernas de móveis ou estruturas de exposição. O comprimento do achatamento deve ser de pelo menos 3x o diâmetro do tubo para garantir a resistência adequada.

Chanfradura e rebarbação: As extremidades dos tubos devem ser chanfradas para evitar danos às vedações ou acúmulo de tensão. Ângulo recomendado: 45°; profundidade: 0,2–0,5 mm.

3.6Principais diferenças entre conformação de extremidades de tubos e dobra de tubos

Definição Perspectiva:

Formação de extremidades de tubos: Concentra-se na alteração da geometria da extremidade aberta do tubo por meio de deformação plástica localizada. Este processo remodela o diâmetro, a seção transversal ou as características terminais para suportar funções como conexão, vedação, posicionamento ou integração.

Dobramento de tubos: Altera o trajeto ou a forma geral do tubo, criando curvas ou deflexões angulares. O objetivo principal é alterar o roteamento do tubo para se adequar aos requisitos de instalação ou de layout espacial.

Área de formação:

Formação de extremidades de tubos: Atua apenas na seção final localizada do tubo, normalmente a poucos milímetros ou centímetros da abertura. A conformação é rigorosamente controlada para produzir características finais funcionais.

Dobramento de tubos: Aplica-se a qualquer seção ao longo do tubo, alterando sua orientação espacial. Geralmente envolve segmentos mais longos e afeta todo o trajeto do tubo.

Diferenças de finalidade e funcionalidade:

Formação de extremidades de tubos: Visa melhorar o desempenho da conexão da extremidade do tubo. Os objetivos comuns incluem:

- Queima para inserção e selagem

- Reduzindo para acasalamento e paradas

- Flangeamento para conexões aparafusadas ou soldadas

- Ranhuras para colocação de grampo

Esses recursos melhoram a vedação, a prevenção de vazamentos, o alinhamento e o reforço estrutural.

Dobramento de tubos: Projetado para redirecionar o caminho da tubulação e se adaptar ao ambiente de instalação. Ajuda a evitar obstruções e suporta configurações espaciais complexas.

4.0O que é uma máquina formadora de extremidades de tubos?

Uma máquina conformadora de extremidades de tubos é um equipamento projetado para realizar operações de conformação — como compressão, alargamento, redução, flangeamento, chanfradura, laminação e fechamento — nas extremidades abertas dos tubos. Seu principal objetivo é melhorar o desempenho da vedação, a confiabilidade da conexão e a resistência estrutural na extremidade do tubo.

Métodos comuns de formação

| Método de formação | Descrição |

| Queima | Expande a extremidade do tubo em formato de sino para facilitar a inserção e a vedação. |

| Reduzindo | Reduz o diâmetro da extremidade do tubo para acoplamento com componentes menores. |

| Contas | Forma um flange ou cordão elevado na extremidade do tubo para aumentar a resistência ou acomodar anéis de vedação. |

| Chanfradura | Remove rebarbas para alisar a borda do tubo e facilitar a montagem. |

| Encerramento | Veda a extremidade do tubo, comumente usado em sistemas de exaustão ou contenção de fluidos. |

| Ranhuras | Cria ranhuras ou ondulações circunferenciais para juntas mecânicas ou fins de vedação. |

Principais componentes estruturais

- Estrutura e cama da máquina: Oferece suporte a todo o sistema e garante estabilidade operacional.

- Matrizes de conformação: Feito sob medida de acordo com processos específicos, determinando o formato final do tubo.

- Sistema hidráulico ou servo: Fornece força de conformação ou fixação precisa.

- Unidade de fixação: Fixa o tubo no lugar durante a conformação para evitar deslocamento.

- Sistema de controle (PLC ou painel de toque): Permite controle programável e configuração de parâmetros.

Métodos de Classificação

Por mecanismo de acionamento

- Máquina de conformação de extremidades de tubos hidráulicos:

Oferece alto empuxo; adequado para conformar materiais de alta resistência, como aço de parede espessa ou aço inoxidável. Capaz de realizar operações complexas como alargamento, redução, abertura de esferas e ranhuras. Comumente utilizado em sistemas de exaustão automotivos e tubulações industriais. - Máquina pneumática para conformação de extremidades de tubos:

Estrutura simples e resposta rápida; ideal para processamento rápido de tubos de pequeno diâmetro e paredes finas. Frequentemente utilizado para componentes leves e tubos de laboratório. - Máquina de conformação de extremidades de tubos servoelétrica:

Alta precisão de conformação, controle responsivo e baixo consumo de energia. Oferece alta repetibilidade e é adequado para linhas automatizadas e fabricação de precisão.

Por número de estações de trabalho

- Máquinas de estação única:

Design compacto para um único processo de conformação, como alargamento, redução ou fechamento. Adequado para trabalhos em pequenos lotes ou etapas de produção modulares. - Máquinas de estação dupla:

Capaz de executar duas operações consecutivas (por exemplo, redução + frisamento, alargamento + ranhuramento). Oferece um equilíbrio entre layout compacto e eficiência de produção. - Máquinas Multi-Estação:

Suporta três ou mais etapas de conformação em sequência (por exemplo, redução + alargamento + ranhuramento + fechamento) com uma única configuração. Aumenta a automação e a produtividade, ideal para produção de peças complexas e de alto volume.

Por nível de automação

- Máquinas Manuais: Baixo custo e construção simples. Requer carregamento e operação manuais. Adequado para prototipagem, reparos ou uso temporário em laboratório.

- Máquinas Semiautomáticas: As ações de conformação do núcleo são automatizadas; a carga/descarga manual ainda é necessária. Oferece um equilíbrio entre custo e eficiência para volumes de produção baixos a médios.

- Máquinas totalmente automáticas: Equipada com sistemas automáticos de alimentação, posicionamento e troca de matrizes. Pode operar de forma independente ou ser integrada a linhas automatizadas para processamento contínuo e sem supervisão — ideal para produção em alto volume.

5.0Conformação de extremidades de tubos – Perguntas frequentes (FAQ)

Qual é a diferença entre conformação de extremidades de tubos e dobramento de tubos?

A conformação da extremidade do tubo se concentra em moldar a extremidade aberta do tubo sem alterar seu trajeto geral. A curvatura do tubo, por outro lado, altera o formato e o roteamento do tubo.

Quais são os tipos comuns de conformação de extremidades de tubos?

Os tipos típicos incluem redução, alargamento e expansão, friso, flangeamento e recursos adicionais como chanfro, serrilhamento e rosqueamento.

Quais são os ângulos de alargamento padrão usados no alargamento?

Os ângulos de alargamento comuns incluem 37° (padrão SAE), 45° (padrão JIS) e 90° (usado para vedação de alta pressão). Cada ângulo atende a diferentes propósitos de vedação e conexão.

Quais são as aplicações típicas do processo de redução?

A redução é usada principalmente em conexões slip-fit, encaixes multiestágios e modelagem de bicos. Ela reduz o diâmetro da extremidade do tubo, geralmente com um ligeiro aumento na espessura da parede.

Qual é a diferença entre alargamento e flangeamento?

O alargamento envolve dobrar a extremidade do tubo para fora para criar uma superfície de união, geralmente para soldagem ou montagem aparafusada. Um flange é um formato alargado mais padronizado, projetado para vedação e instalação estruturadas.

Qual é o objetivo principal do groove?

A ranhura forma um recesso na parede do tubo para segurar braçadeiras ou localizar anéis de vedação, melhorando a segurança da junta e o desempenho da vedação.

Referências

gjsteel.com/capabilities/tubo-end-forming

proto1mfg.com/2021/07/27/formacao-de-extremidades-de-tubos-tipos-de-formacao-de-extremidades-de-tubos

www.rs-traut.de/en/products/tube-forming