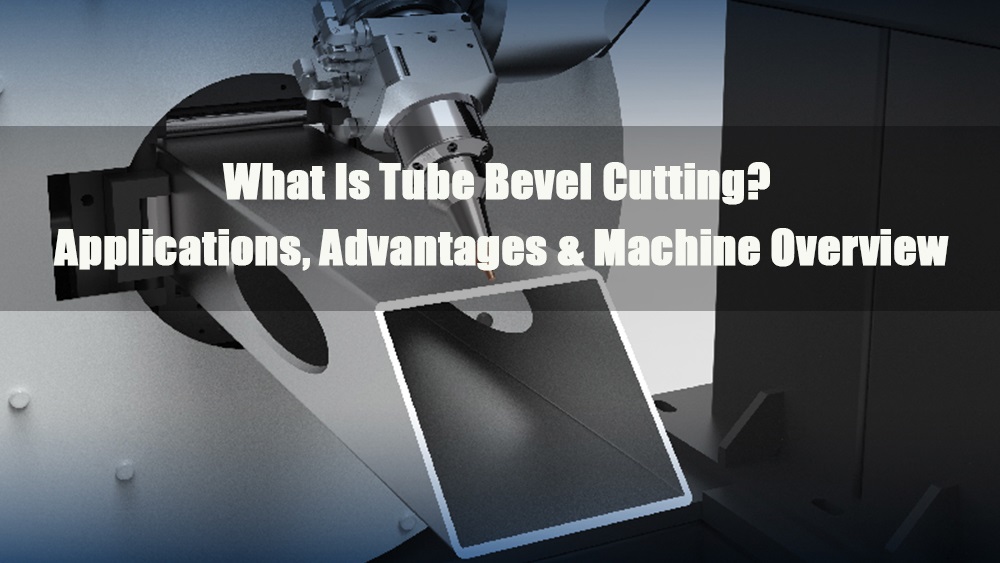

- 1.0O que é corte chanfrado de tubos?

- 2.0Capacidades de corte chanfrado de máquinas de corte a laser de tubos

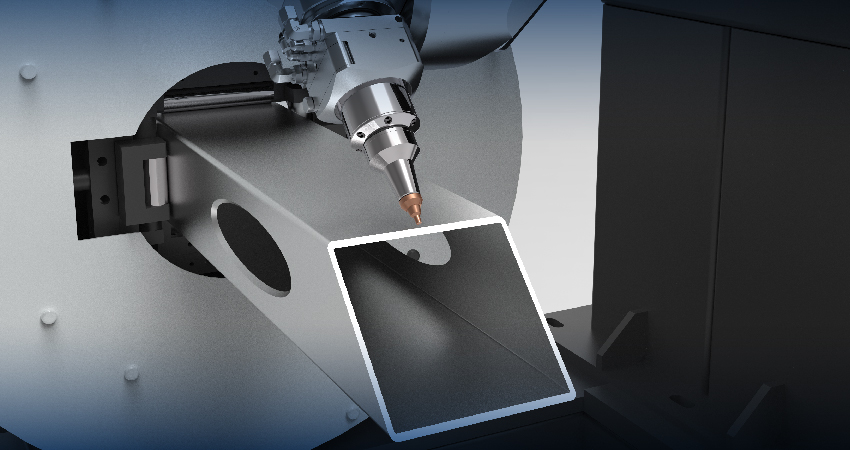

- 3.0Princípios técnicos de corte chanfrado

- 4.0Importância e vantagens do corte de chanfro de tubo

- 5.0Desafios com métodos tradicionais de corte de chanfro de tubo

- 6.0Como escolher uma máquina de corte a laser de tubo com capacidade de chanfradura

- 7.0Guia passo a passo para operar uma máquina de corte de chanfro a laser de tubo

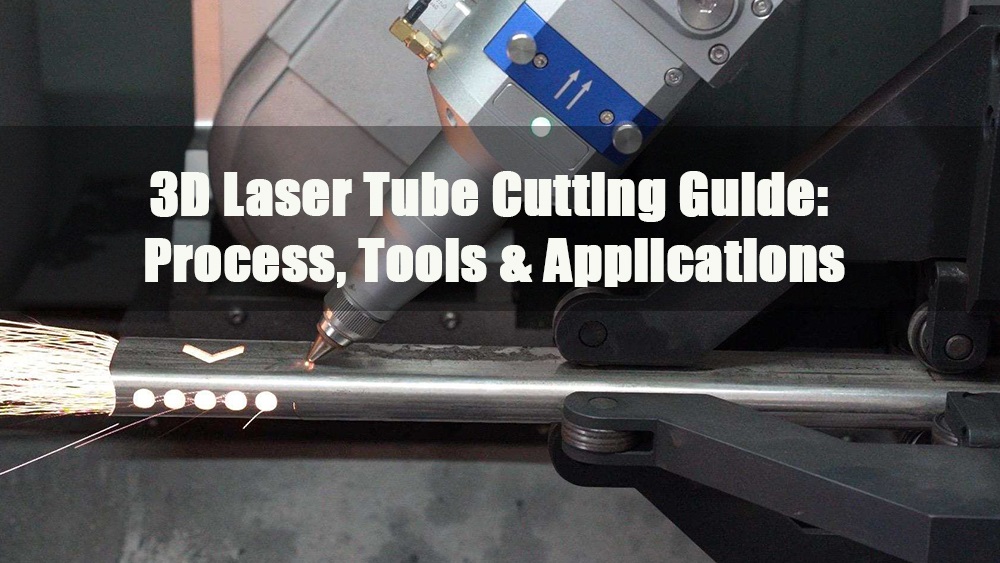

- 8.0Processos comuns de corte avançado de tubos

- 9.0Problemas comuns e soluções no corte a laser de chanfros de tubos

- 10.0Aplicações típicas de corte chanfrado a laser para tubos

- 11.0Conclusão e Recomendações Operacionais

Corte a laser de tubo A tecnologia tem sido amplamente adotada na indústria de manufatura, particularmente na área de processamento de precisão. Além dos cortes perpendiculares convencionais, corte chanfrado surgiu como uma técnica de nível superior que melhora significativamente a qualidade da soldagem e oferece suporte à criação de juntas estruturais de alta resistência.

1.0O que é corte chanfrado de tubos?

O corte chanfrado de tubos refere-se ao processo de remoção de material da borda de um tubo em um ângulo específico. Esse ângulo é fundamental para garantir o encaixe correto da junta, especialmente quando dois tubos precisam ser conectados em um ângulo definido. Os ângulos de chanfro comuns incluem 15°, 30°, 45° e 60°, que podem ser ajustados de acordo com os requisitos estruturais.

Comparado com um corte perpendicular padrão, um corte chanfrado cria uma superfície de corte angular, permitindo uma preparação de solda precisa, montagem mais suave e conexões mecânicas mais fortes.

Aplicações típicas incluem:

- Preparação do chanfro antes da soldagem

- Juntas em meia-esquadria para perfis de tubos não padronizados

- Conexões de tubos estruturais 3D

- Projeto de junta de alta tensão em conjuntos de suporte de carga

2.0Capacidades de corte chanfrado de máquinas de corte a laser de tubos

Um chanfro máquina de corte a laser de tubo é um sistema de laser de fibra especializado, projetado para cortar tubos de metal com bordas angulares ou inclinadas. Ao contrário dos cortadores a laser padrão, que realizam apenas cortes retos e perpendiculares à superfície do tubo, os sistemas de corte chanfrado permitem trajetórias de corte angulares, normalmente dentro de uma faixa de 0° a 45°, dependendo do modelo.

As máquinas modernas integram vários recursos de corte chanfrado, como:

- Corte em ângulo fixo: Chanfros padrão como 45° para costuras de solda consistentes

- Corte de ângulo variável: Ajustes dinâmicos de caminho para chanfros 3D complexos

- Chanfro de um lado: Cortes angulares em uma face do tubo

- Chanfradura multifacetada: Cortes angulares de quatro ou seis faces para designs de juntas complexos

Materiais compatíveis:

Aço carbono, aço inoxidável, liga de alumínio, liga de titânio e outros materiais de tubos industriais padrão.

3.0Princípios técnicos de corte chanfrado

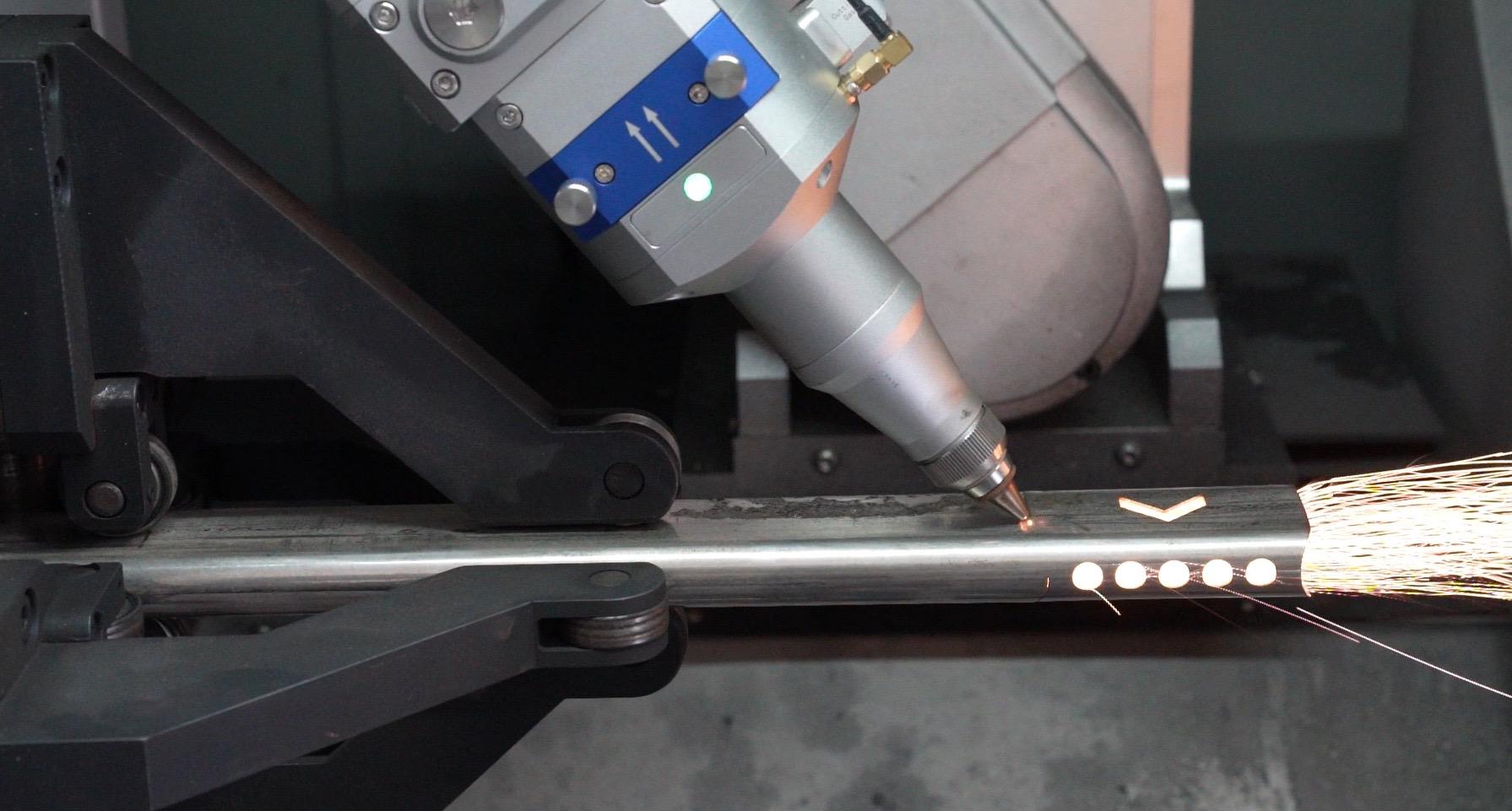

O cerne do corte chanfrado reside no controle multieixo do cabeçote do laser. Normalmente, as máquinas devem ser equipadas com movimento de cinco eixos (X/Y/Z + eixo rotativo + eixo de inclinação) ou recursos de ajuste 3D dinâmico.

Principais componentes técnicos:

- Mecanismo de inclinação da cabeça do laser: Controlado por motores ou sistemas mecânicos, o cabeçote do laser inclina-se em um ângulo predefinido, afastando-se da posição normal do tubo, permitindo cortes angulares precisos.

- Suporte ao algoritmo de caminho:O sistema CAD/CAM deve gerar código G que suporte trajetórias de ferramentas inclinadas para garantir trajetórias de corte precisas e controláveis.

- Compensação do ângulo de incidência: Ajustes são feitos para deslocamento de foco e mudanças de largura de corte em superfícies inclinadas, mantendo a precisão de corte.

- Ajuste de gás auxiliar: Ângulos de chanfro maiores exigem maior fluxo de gás auxiliar e pressão para evitar acúmulo de escória e garantir bordas suaves.

4.0Importância e vantagens do corte de chanfro de tubo

- Etapa de preparação da solda:O corte chanfrado é uma parte essencial da preparação da soldagem, garantindo a resistência e a estabilidade da junta.

- Melhoria da qualidade da solda: Produz chanfros em formato de V, K ou X que aumentam a profundidade de penetração e a área de solda, reduzindo os riscos de fusão incompleta, rachaduras e concentração de tensões.

- Força articular aprimorada: Especialmente benéfico em aplicações de alta confiabilidade, como tubulações de pressão, componentes estruturais e estruturas de equipamentos pesados.

- Maior eficiência de soldagem: Reduz a necessidade de retificação e retoques pós-soldagem, encurtando o ciclo geral de produção.

- Integrado em sistemas automatizados:O corte chanfrado se tornou um processo padrão em sistemas de laser automatizados para juntas de solda de alta consistência e alta precisão.

- Apoio à manufatura inteligente: Permite otimização estrutural orientada ao design e fabricação de precisão, alinhando-se com metas de fabricação inteligente.

5.0Desafios com métodos tradicionais de corte de chanfro de tubo

- Dificuldades de soldagem:Os métodos convencionais geralmente resultam em folgas muito grandes ou ângulos de chanfro incorretos, complicando o processo de soldagem e exigindo retrabalho manual.

- Limitações de precisão: O corte a plasma ou por chama tem dificuldade em manter a precisão em ângulos complexos e pode levar à deformação induzida pelo calor.

- Velocidade de processamento lenta:O corte tradicional consome tempo e geralmente exige vários ajustes para atingir o chanfro desejado.

- Resíduos materiais: Menor precisão e a necessidade de processamento secundário resultam em maior consumo de material e custos adicionais.

- Flexibilidade limitada:Os métodos mecânicos e térmicos não têm adaptabilidade a diferentes materiais e espessuras de parede, o que muitas vezes exige trocas de ferramentas e modificações na configuração.

6.0Como escolher uma máquina de corte a laser de tubo com capacidade de chanfradura

Nem todos os sistemas de corte a laser de tubos são equipados para corte chanfrado. Ao escolher uma máquina, preste muita atenção aos seguintes recursos:

- Cabeça de corte a laser de cinco eixos: Permite ajuste dinâmico com movimento de rotação e inclinação.

- Sistema de controle inteligente: Suporta programação de caminho de chanfro e pré-visualização de simulação.

- Sistema de mandril rotativo: Prende e gira automaticamente o tubo para garantir trajetórias de corte chanfradas estáveis.

- Sistema de suporte automático: Fornece suporte dinâmico para tubos longos para evitar deflexão e vibração.

- Funções auxiliares: Recursos como foco automático, unidades de resfriamento e extração de poeira ajudam a melhorar a precisão e a segurança operacional.

7.0Guia passo a passo para operar uma máquina de corte de chanfro a laser de tubo

7.1Estágio de preparação

- Configuração de material: Confirme o material do tubo, o diâmetro externo e a espessura da parede.

- Instalação do mandril: Monte o tubo no mandril automático e alinhe-o com o eixo central.

- Importação de modelo: Carregue um modelo de corte 3D com caminhos de chanfro, como um arquivo STEP.

7.2Configuração de parâmetros

- Configurações de ângulo: Defina o ângulo de corte de acordo com o design (por exemplo, chanfro de 45°).

- Parâmetros do laser: Ajuste a potência do laser (normalmente 1500 W–3000 W) e a pressão do gás auxiliar.

- Configuração do caminho de corte: Defina o ponto de perfuração e a rota de corte para evitar zonas de distorção térmica.

7.3Processo de corte

- O cabeçote do laser inclina-se para o ângulo predefinido e sincroniza-se com a rotação do mandril.

- O caminho de corte e o ângulo de incidência são ajustados dinamicamente para precisão de chanfro.

- Todo o processo é monitorado em tempo real para evitar desvios de ângulo ou interferência de vibração.

7.4Procedimentos pós-corte

- Rebarbação: Use uma roda de esmerilhamento ou uma ferramenta de rebarbação para limpar as bordas.

- Verificação de ângulo: Verifique a precisão do chanfro usando um transferidor ou scanner 3D.

- Inspeção de qualidade: Avalie o acabamento da superfície, o desvio de perpendicularidade e a geometria do chanfro.

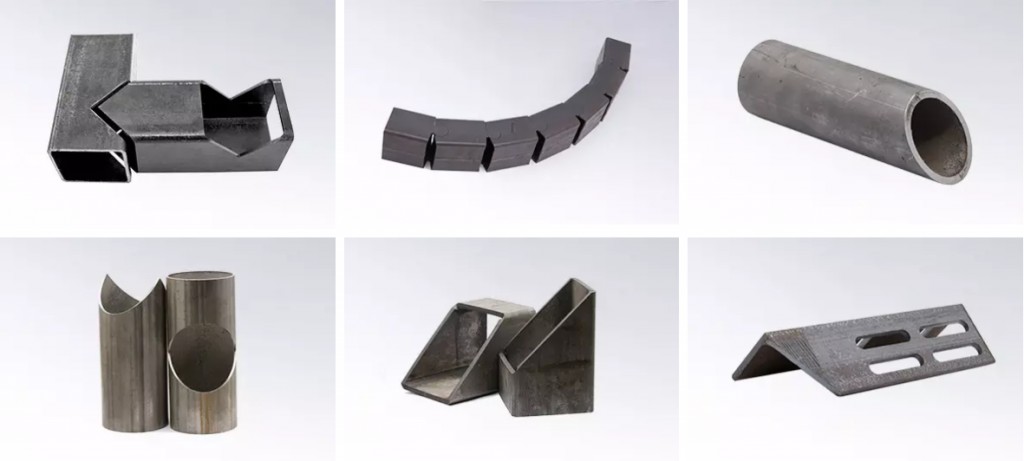

8.0Processos comuns de corte avançado de tubos

À medida que os projetos estruturais se tornam mais complexos e os padrões de fabricação continuam a aumentar, diversas técnicas especializadas de corte de tubos foram desenvolvidas. Esses processos não apenas atendem a diversos requisitos de montagem, mas também melhoram significativamente a qualidade da solda e o desempenho estrutural.

8.1Corte chanfrado

O corte chanfrado envolve o corte da extremidade do tubo ou da borda da placa em um ângulo específico, principalmente para a preparação da solda. Ao criar um chanfro, esse processo aumenta a resistência da solda e a integridade da junta. É amplamente utilizado na fabricação de tubulações e estruturas.

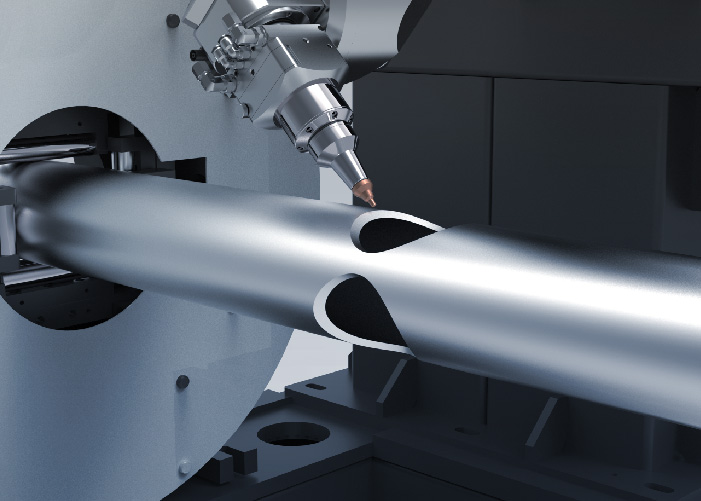

8.2Corte de contorno 3D

O corte de contorno 3D utiliza sistemas de laser multieixos para seguir perfis tridimensionais complexos. Ideal para formatos de tubos não padronizados e componentes complexos, este método garante cortes de contorno precisos que atendem a especificações detalhadas de montagem.

8.3Corte de conformação de extremidade de tubo

Isso inclui processos como alargamento, afunilamento e corte de flanges para facilitar conexões eficazes nas extremidades dos tubos. É comumente aplicado em sistemas de tubulação e conjuntos mecânicos para garantir a confiabilidade da vedação e a resistência das juntas.

8.4Corte de galhos

O corte de ramificações é usado para criar aberturas de saída em uma tubulação principal, frequentemente em combinação com cortes de interseção (ou sela). Esse processo é essencial para o projeto de redes de tubulação e garante o layout e a montagem perfeitos de sistemas de tubulação complexos.

8.5Corte multifacetado

Esta técnica atinge múltiplos lados de um tubo ou perfil, permitindo cortes simultâneos ou sequenciais para preparar interfaces de união precisas. É especialmente adequada para conexões de tubos multiangulares de alta precisão.

8.6Corte de chanfro de junta

O corte chanfrado das juntas cria chanfros específicos nas superfícies de conexão para garantir vedação firme e resistência mecânica ao unir múltiplas seções de tubos. Ele desempenha um papel fundamental na confiabilidade a longo prazo das instalações de tubulações.

9.0Problemas comuns e soluções no corte a laser de chanfros de tubos

| Emitir | Possível causa | Solução recomendada |

| Ângulo de chanfro impreciso | Cabeça do laser não calibrada; trilhos-guia desgastados ou soltos | Realizar recalibração; inspecionar e fixar os trilhos-guia |

| Corte áspero ou escória pesada | Pressão de gás insuficiente ou desalinhamento do foco | Aumentar a pressão de oxigênio/nitrogênio; redirecionar o feixe de laser |

| Colisão da cabeça do laser com a parede do tubo | Limpeza de caminho inadequada na programação | Otimizar o caminho do chanfro; ajustar o ponto inicial ou adicionar movimentos de folga |

| Precisão de corte afetada pela vibração | Suporte de tubo insuficiente ou fixação instável do mandril | Utilize um sistema de suporte automático; garanta uma fixação confiável do mandril |

| Marcas de queimadura na superfície de corte | Potência excessiva do laser ou baixa velocidade de corte | Reduza a potência do laser ou aumente a velocidade de corte; ajuste fino dos parâmetros |

| Borda de corte irregular | Desvio entre o caminho predefinido e o corte real | Inspecionar e calibrar regularmente o equipamento; melhorar a precisão do caminho |

| Descasamento de chanfro durante a soldagem | Ângulos de chanfro inconsistentes ou baixa precisão de corte | Use um sistema de laser de alta precisão; garanta uma saída de caminho consistente |

| Deformação do material | Zona afetada pelo calor excessivo ou alta entrada térmica | Otimizar os parâmetros de corte; aplicar gás auxiliar adequado para reduzir o calor |

| Velocidade de corte lenta | Potência de laser insuficiente ou feixe desfocado | Aumentar a potência; ajustar o foco para o ponto ideal |

| Oxidação pesada na superfície de corte | Fluxo de gás inadequado ou baixa pureza do gás | Aumente o fluxo de gás; use gás de maior pureza para evitar oxidação |

10.0Aplicações típicas de corte chanfrado a laser para tubos

Preparação de solda

Propósito: Para criar chanfros em juntas soldadas para soldagem de penetração total ou conexões de alta resistência.

Tipos comuns de chanfro:

- Chanfro tipo V (lado único 30°/45°)

- Chanfro tipo Y

- Chanfro tipo K (simétrico 45° em ambos os lados)

- Chanfro tipo X (usado para juntas de topo de tubos de paredes espessas)

Cenários típicos:

- Soldagem de oleodutos e gasodutos

- Conjunto de vaso de pressão

- Conexões de treliça com tubos de paredes espessas

- Fabricação de tanques de armazenamento de aço inoxidável

Montagem e enquadramento estrutural

Propósito: União de tubos multiangulares em nós estruturais para melhorar a precisão do encaixe e o desempenho de suporte de carga.

Componentes típicos:

- Estruturas espaciais 3D (treliças triangulares, estruturas de pontes)

- Estruturas de equipamentos de fitness (juntas de tubos multidirecionais)

- Estruturas de móveis inteligentes para casa ou metal (por exemplo, pernas de mesa)

Vantagens:

- Não há necessidade de retificação manual de chanfros

- Alta precisão angular com folgas mínimas nas juntas

- Melhor aparência da solda e estabilidade estrutural

Fabricação automotiva

Aplicações:

- Soldas do sistema de escape (cotovelos de aço inoxidável ou titânio)

- Tubulação do chassi (conexões antivibração ou de reforço)

- União da estrutura da bandeja da bateria (para veículos elétricos e híbridos)

Destaques técnicos:

- Corte chanfrado de parede fina sem deformação

- Alta consistência em folgas de soldagem

- Adequado para produção automatizada em larga escala

Transporte ferroviário e aeroespacial

Aplicações:

- Componentes estruturais tubulares leves

- Juntas chanfradas para otimização da distribuição de tensões

- Preparação de ranhuras de solda para projeto resistente à fadiga

Materiais: Aço de alta resistência, ligas de titânio, ligas de alumínio-magnésio

Principais características:

- Tolerância de ângulo estreito (dentro de ±0,2°)

- Superfícies de corte limpo (sem necessidade de acabamento secundário)

Estruturas de aço e sistemas de fachada-cortina

Aplicações:

- Chanfradura pré-fabricada de cantoneiras e tubos redondos para conexões de nós

- Costuras de solda otimizadas para estética e integridade estrutural

- União diagonal de perfis de alumínio de fachada-cortina

Vantagens:

- Substitui o processo tradicional de serragem + chanfro

- Melhora a precisão e a eficiência da montagem no local

- Suporta modelagem integrada ao BIM e programação de trajetórias de ferramentas

Fabricação de sistemas de dutos e pressão

Indústrias aplicáveis: Setores de energia, eletricidade, química, alimentos e farmacêutico

Principais aplicações:

- Soldagem chanfrada de tubulações de pressão

- Corte chanfrado limpo de tubos sanitários de aço inoxidável

- Aberturas inclinadas para conexões de tubos de derivação em Y e T

Requisitos técnicos:

- Ângulos de chanfro de alta precisão com bordas sem rebarbas

- Paredes internas limpas, sem escória ou oxidação (em conformidade com os padrões GMP e ASME)

11.0Conclusão e Recomendações Operacionais

A integração da tecnologia de corte chanfrado marca uma nova era no processamento a laser de tubo, permitindo maior precisão e geometrias mais complexas. Para obter um corte chanfrado estável e eficiente, os fabricantes devem:

- Escolha cortadores de tubo a laser com capacidade de movimento simultâneo de 5 eixos

- Utilize software especializado em projeto de trajetória chanfrada

- Fornecer treinamento ao operador sobre funções da máquina e parâmetros do processo

- Faça a manutenção regular do sistema para garantir a precisão e a repetibilidade do movimento

Com o equipamento certo e o gerenciamento de processo, o corte chanfrado não só melhora a qualidade do produto, mas também reduz os custos de mão de obra manual e aumenta a competitividade geral da fabricação.

Referências

https://en.wikipedia.org/wiki/Pipe_Cutting