- 1.0O que é laminação de roscas? Definição, processo e principais benefícios

- 2.06 principais vantagens das roscas laminadas na fabricação moderna

- 2.1Maior resistência da rosca: vida útil de fadiga 5 a 10 vezes maior do que roscas cortadas

- 2.2Precisão estável: tolerâncias consistentes em longas execuções

- 2.3Economia de material de 15%–27%: redução visível de custos

- 2.4Maior produtividade: processo de conformação de roscas mais rápido

- 2.5Acabamento de superfície superior: comparável a roscas retificadas

- 2.6Ampla gama de aplicações: mais do que apenas fios

- 3.0O que pode ser laminado? Tipos de rosca, materiais e aplicações do produto

- 4.0Como escolher uma laminadora de roscas? 3 tipos principais + guia de seleção

- 4.1Máquinas de laminação de roscas alternativas (matriz plana): para diâmetros pequenos e volumes baixos

- 4.2Máquinas de laminação de roscas rotativas planetárias: para diâmetros pequenos e médios em produção em massa

- 4.3Máquinas de laminação de roscas com matriz cilíndrica: para grandes diâmetros e peças complexas

- 4.4Seleção de Máquina de Laminação de Roscas: Guia de 3 Etapas

- 5.0Como usar matrizes de laminação de roscas? Dicas importantes para maior durabilidade e precisão

- 6.0Perguntas frequentes (FAQ): Explicação sobre laminação de roscas

- 7.0Conclusão: Laminação de Roscas — Um Método Comprovado para Menor Custo e Maior Eficiência

Em indústrias como fixadores, componentes aeroespaciais e peças automotivas, a precisão e a eficiência da produção de roscas afetam diretamente a qualidade do produto e o custo total. Os métodos tradicionais de corte de roscas frequentemente resultam em desperdício excessivo de material, menor resistência da rosca e acabamento superficial insatisfatório. Em contraste, a laminação de roscas — um processo avançado de conformação a frio — tornou-se a escolha preferida na manufatura moderna devido às suas principais vantagens: produção sem cavacos, resistência superior e alta precisão.

1.0O que é laminação de roscas? Definição, processo e principais benefícios

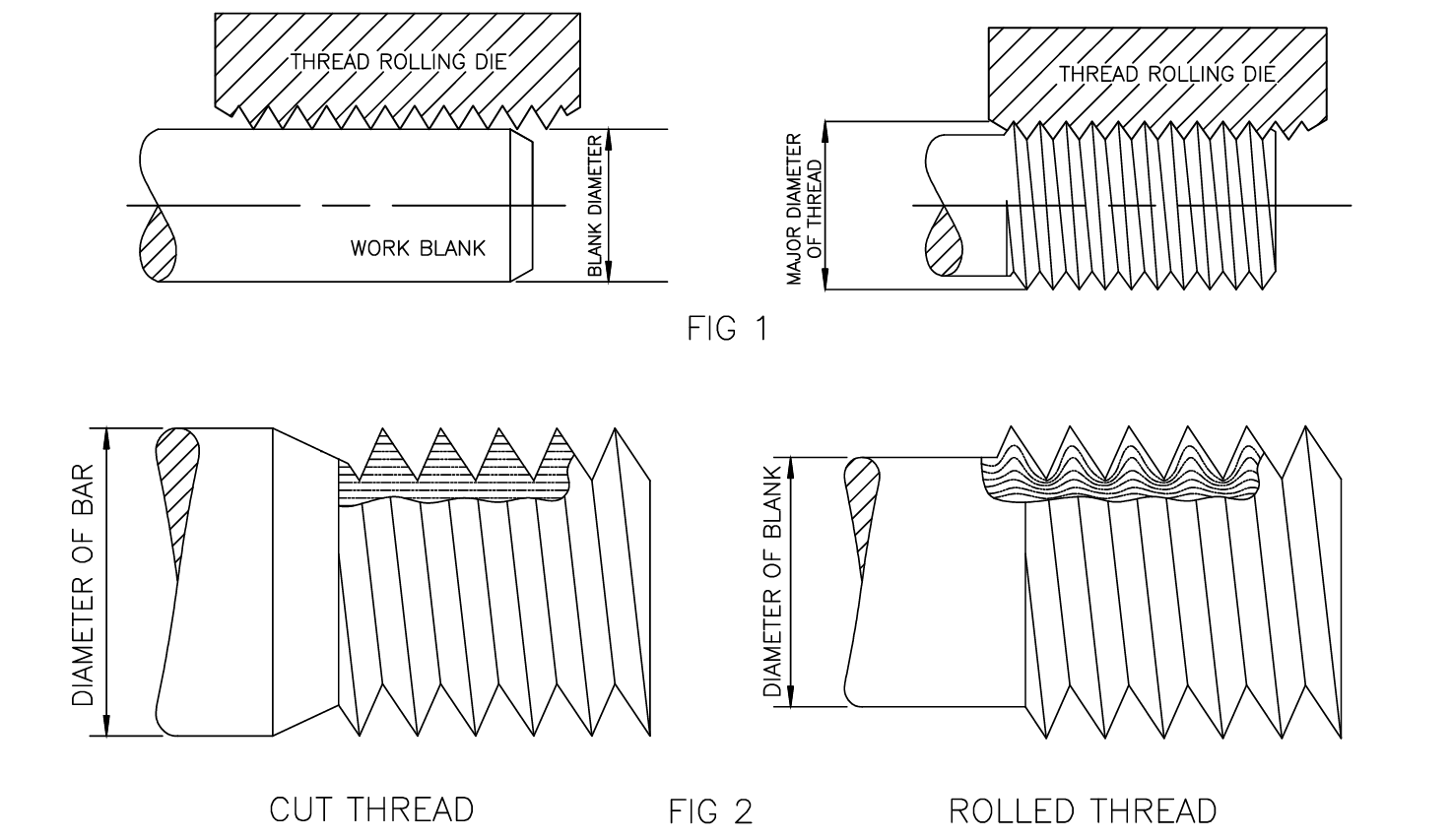

Muitos profissionais da indústria costumam pesquisar sobre "O que é laminação de roscas?" ou "Como são feitas as roscas laminadas?". O princípio básico é simples: em vez de cortar o material, a laminação de roscas utiliza conformação a frio para deslocar e moldar o metal.

1.1Definição de laminação de roscas:

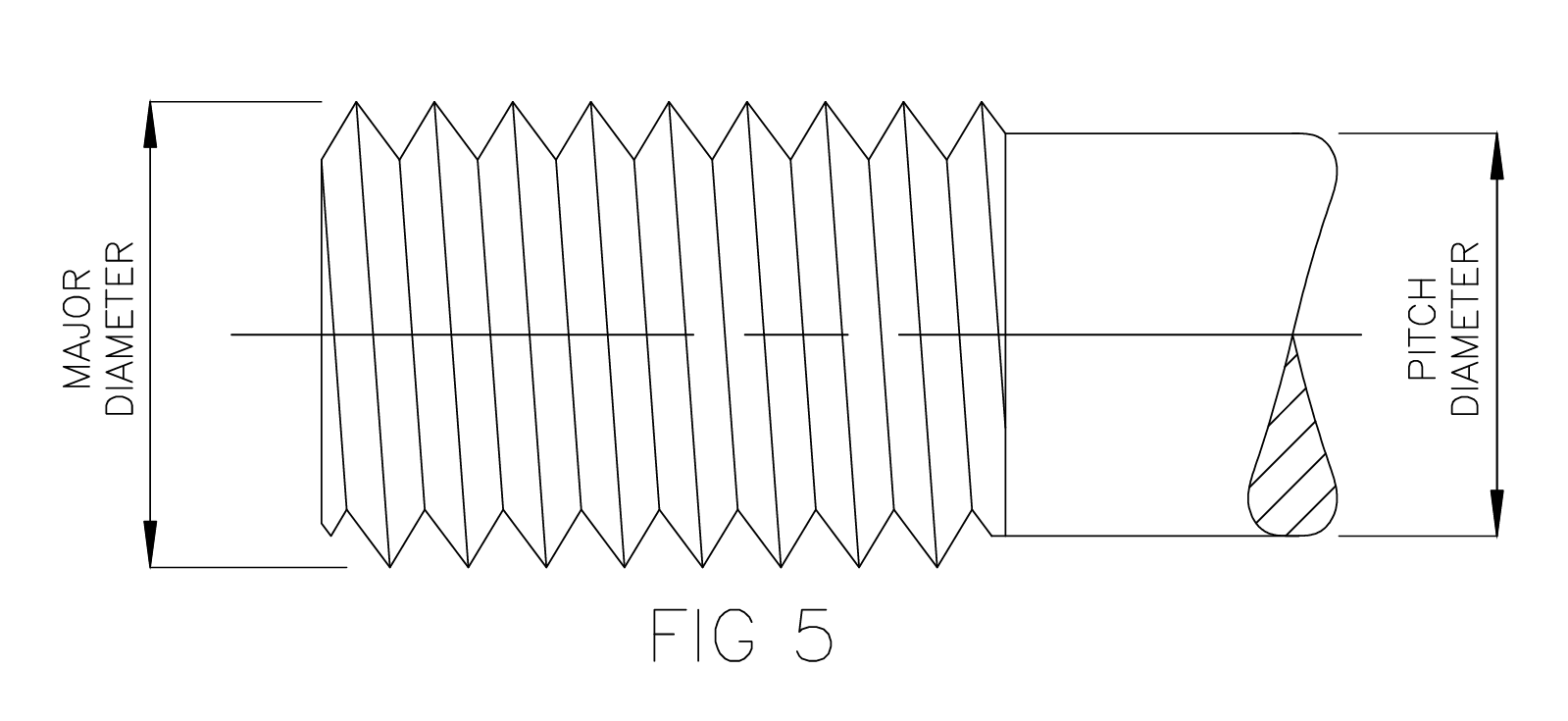

A laminação de roscas é um processo de conformação a frio usado principalmente para produzir roscas externas, geralmente em blanks metálicos à temperatura ambiente (com a opção de blanks aquecidos em casos especiais). Utilizando matrizes de aço temperado com perfis de rosca invertidos, o processo aplica pressão à medida que o blank gira. Isso força o material a fluir plasticamente: a impressão na matriz forma a raiz da rosca, enquanto o metal deslocado flui para fora, criando a crista, resultando em roscas uniformes e lisas.

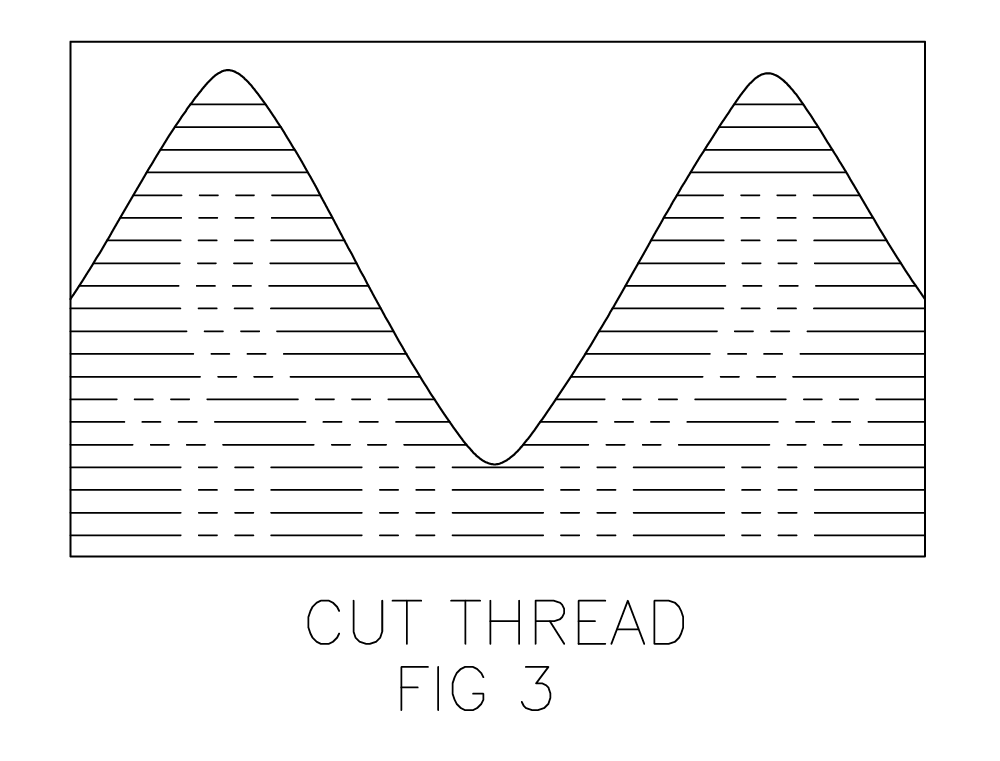

1.2Laminação de Roscas vs. Corte de Roscas: Principais Diferenças

| Aspecto de comparação | Laminação de roscas | Corte de rosca |

| Método de formação | Deslocamento plástico do material (sem cavacos) | Remoção de material (produção de cavacos) |

| Força do fio | Trabalhado a frio para maior resistência à tração e à fadiga | Estrutura do grão cortada, resultando em menor resistência |

| Acabamento de superfície | Polido por laminação, superfície mais lisa | Marcas de ferramentas e rebarbas são mais comuns |

| Utilização de materiais | Economiza 15%–27% (sem desperdício) | Desperdiça mais de 15% como cavacos |

| Eficiência de produção | Conformação contínua de alta velocidade | Corte mais lento e de passagem única |

Resumidamente: O corte de rosca é subtrativo—desperdício de material e enfraquecimento da resistência—enquanto a laminação de roscas é formativo, economizando material e produzindo fios mais resistentes.

2.06 principais vantagens das roscas laminadas na fabricação moderna

Ao pesquisar termos como "vantagens da laminação de roscas" ou "por que roscas laminadas são melhores do que roscas cortadas", os fabricantes geralmente se concentram no valor real que elas oferecem. Com base em dados de produção e feedback do setor, os benefícios das roscas laminadas podem ser resumidos em seis pontos principais: resistência, precisão, custo e eficiência.

2.1Maior resistência da rosca: vida útil de fadiga 5 a 10 vezes maior do que roscas cortadas

Durante a laminação, o processo de conformação a frio faz com que a estrutura do grão "flua continuamente" em vez de ser cortada. Ao mesmo tempo, tensões compressivas residuais são formadas na raiz da rosca. Esses dois efeitos melhoram significativamente as propriedades mecânicas das roscas laminadas:

- Resistência à tração +10%:O endurecimento por trabalho a frio aumenta a densidade da superfície, melhorando a resistência à fratura em testes de tração estática.

- Resistência ao cisalhamento melhorada: O fluxo contínuo de grãos resiste ao deslizamento da rosca; a falha por cisalhamento exige o corte transversal aos grãos em vez de seguir os limites dos grãos.

- Desempenho superior em fadiga: As raízes laminadas são lisas e livres de marcas de ferramentas, evitando focos de tensão. A tensão compressiva residual retarda o início da fissuração. Mesmo a 260 °C (500 °F), a resistência à fadiga permanece intacta (as roscas cortadas perdem ~25% de resistência após o aquecimento).

2.2Precisão estável: tolerâncias consistentes em longas execuções

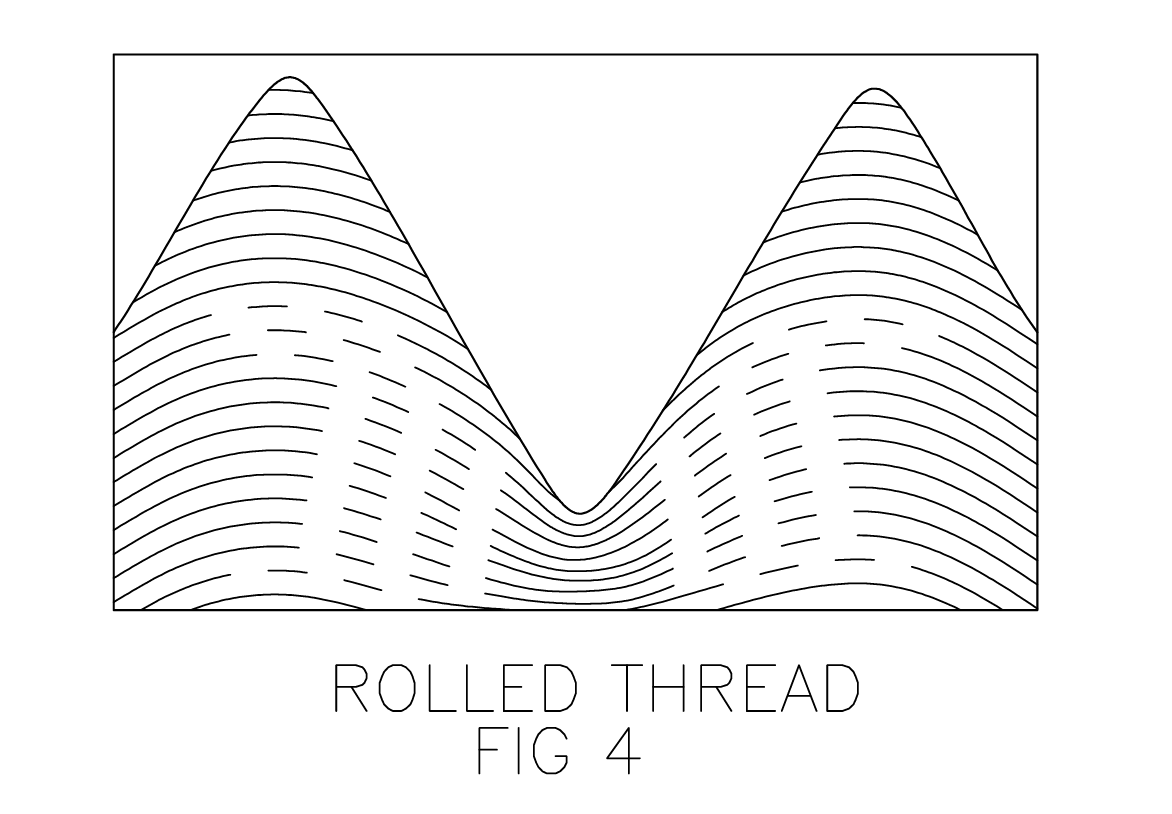

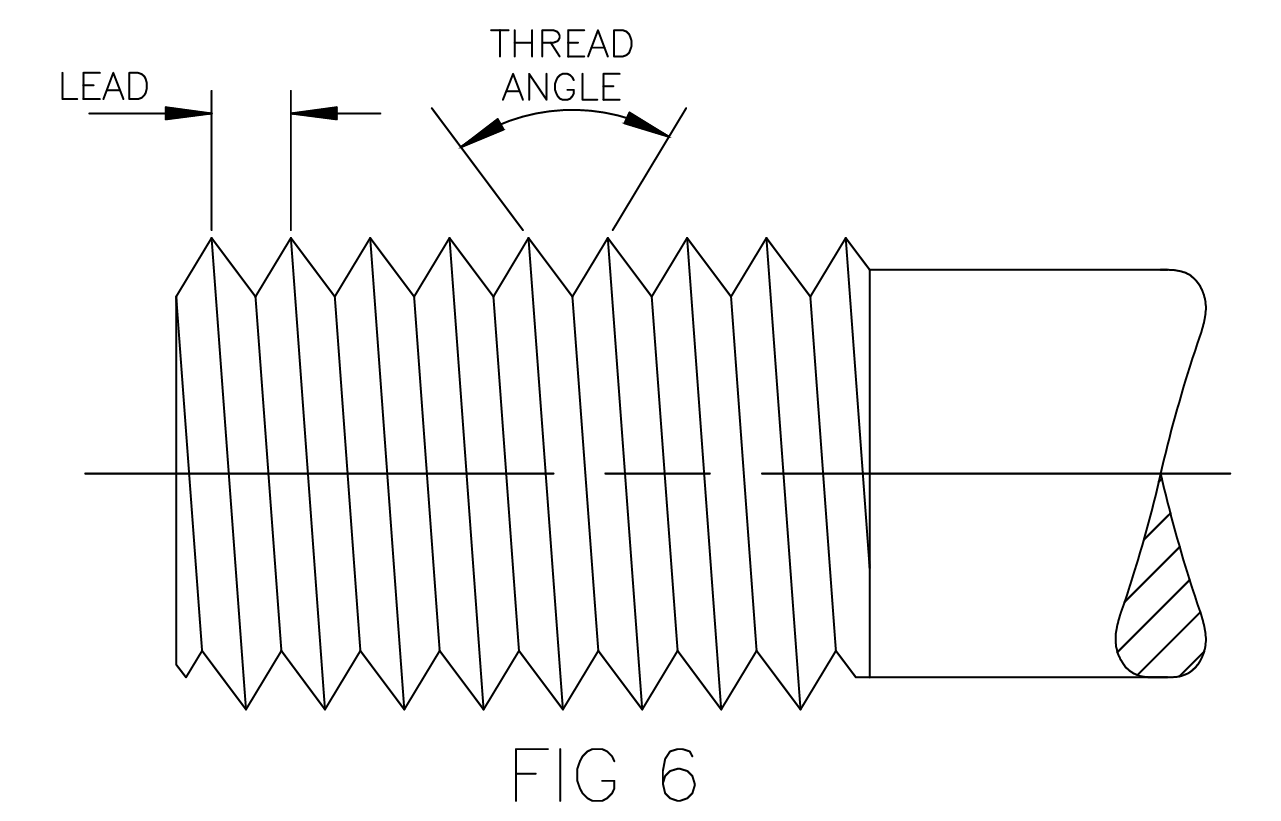

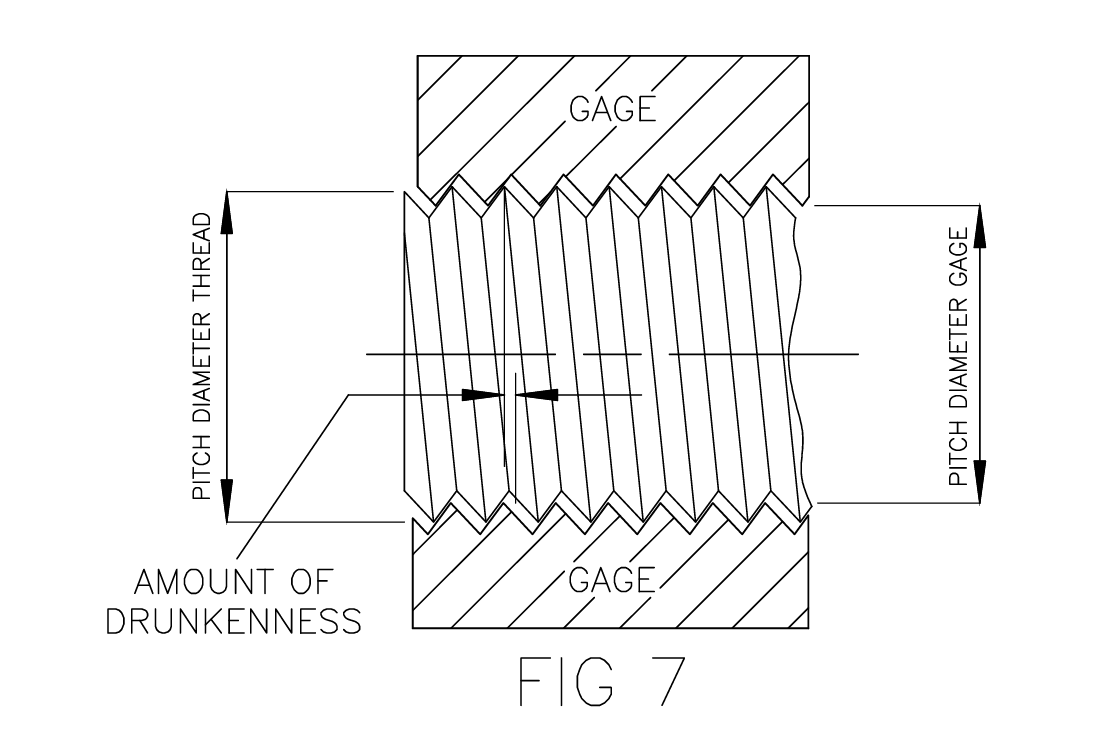

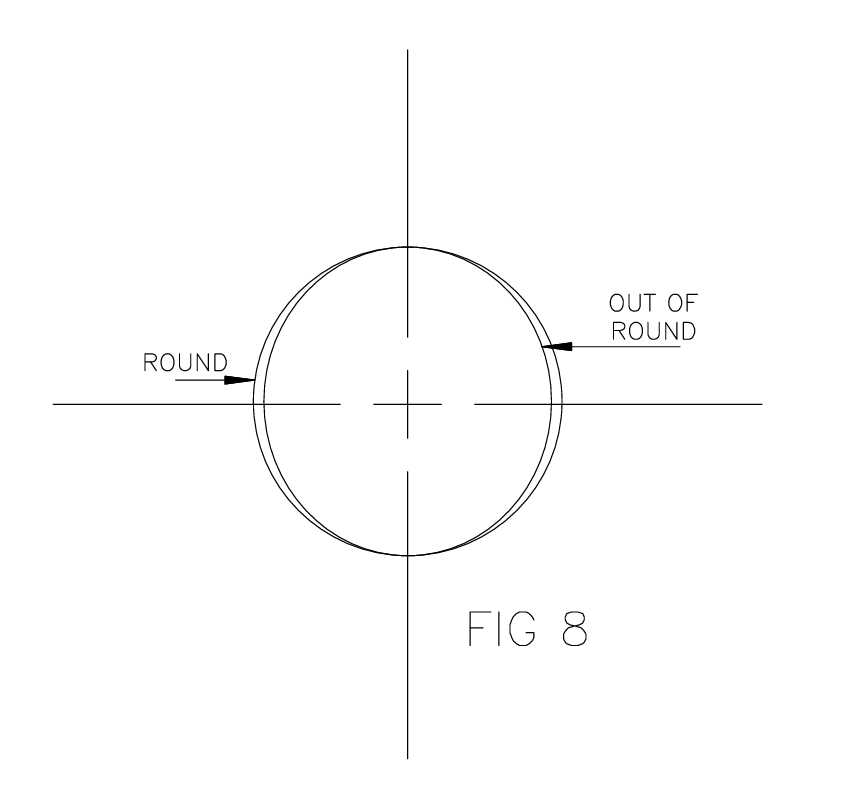

A precisão da rosca na laminação é definida pelas matrizes, que distribuem o desgaste por superfícies amplas em vez de arestas de corte afiadas, reduzindo a necessidade de afiação frequente. Isso garante uma precisão estável ao longo do tempo. Os principais parâmetros controlados incluem:

- Diâmetros: Os diâmetros maior, menor e de passo são determinados pelo tamanho do blank e pelo perfil da matriz; as tolerâncias podem permanecer dentro de ±0,01 mm.

- Ângulo e passo da rosca: A precisão da matriz é transferida diretamente para a rosca; uma leve recuperação elástica em materiais duros pode ser compensada com matrizes de chumbo modificadas.

- Circularidade e excentricidade: Blanks uniformes e pressão progressiva da matriz mantêm a circularidade; o desvio pode ser controlado por meio de ajustes do ângulo de ataque.

2.3Economia de material de 15%–27%: redução visível de custos

Como não há geração de cavacos, a laminação de roscas desloca o material em vez de removê-lo. Dados de testes da indústria mostram economia de material por tamanho de rosca:

| Tamanho da rosca | Material economizado | Tamanho da rosca | Material economizado |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

Para peças estampadas, a laminação de roscas permite o uso de material mais fino (exigindo apenas um diâmetro da peça próxima ao diâmetro do passo, em vez de um diâmetro menor), reduzindo ainda mais o desperdício de material.

2.4Maior produtividade: processo de conformação de roscas mais rápido

A laminação de roscas é o método mais rápido disponível para a produção de roscas, oferecendo ganhos de eficiência claros:

- Equipamento versátil: Adequado para máquinas manuais, semiautomáticas e totalmente automatizadas. Com alimentadores automáticos, um operador pode operar várias máquinas, produzindo dezenas a centenas de peças por minuto.

- Elimina operações secundárias:Roscas laminadas próximas aos ombros podem ser produzidas diretamente, eliminando etapas de rebarbação, chanfradura ou polimento.

- Econômico mesmo em pequenos lotes: A configuração é rápida e simples, tornando a laminação competitiva até mesmo para tiragens de algumas centenas de peças.

2.5Acabamento de superfície superior: comparável a roscas retificadas

O acabamento da superfície da matriz é transferido diretamente para a rosca, enquanto a laminação proporciona um efeito de polimento. Isso resulta em uma rugosidade superficial de até Ra 0,8 μm, comparável à de roscas retificadas. Independentemente de processar aço carbono, aço inoxidável, latão ou alumínio, a laminação produz uma aparência polida uniforme sem acabamento adicional.

2.6Ampla gama de aplicações: mais do que apenas fios

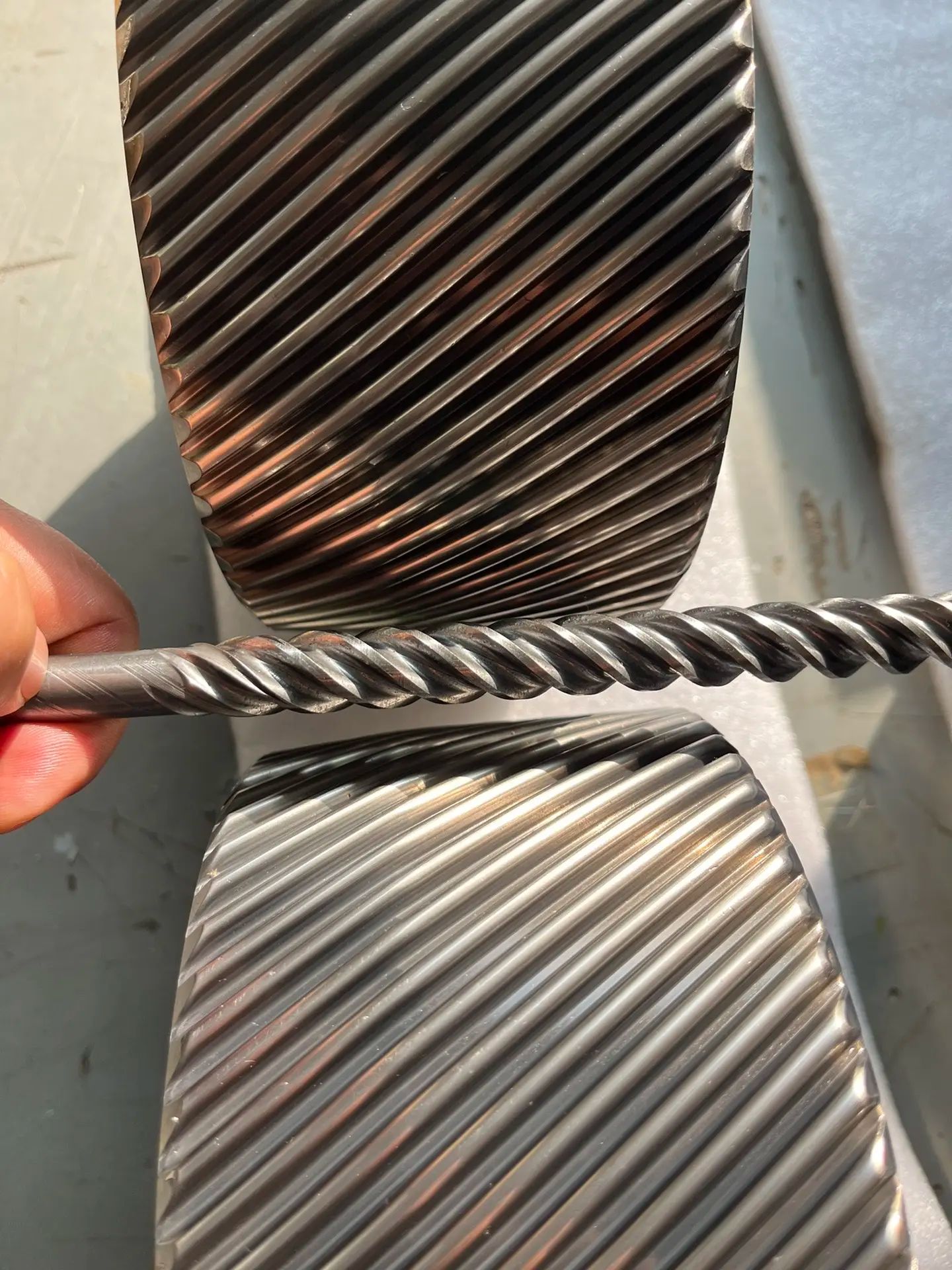

A laminação de roscas não se limita a roscas. Ela também pode formar recartilhados, ranhuras, serrilhados, ranhuras para óleo e eixos polidos. Por exemplo, eixos automotivos com ranhuras para óleo podem ser laminados em uma única passagem, produzindo canais lisos a um custo 30% menor do que a fresagem.

3.0O que pode ser laminado? Tipos de rosca, materiais e aplicações do produto

Ao pesquisar por "aplicações de laminação de roscas" ou "quais roscas podem ser laminadas", os fabricantes geralmente desejam confirmar se seus produtos específicos são adequados. A adaptabilidade da laminação de roscas é extremamente ampla, abrangendo quase todos os tipos de roscas, materiais e categorias de produtos utilizados na manufatura moderna.

3.1Tipos de rosca compatíveis com laminação: mais de 20 especificações padrão

A laminação de roscas pode produzir quase qualquer formato de rosca comum ou especializado, incluindo:

- S. Padrões: NPT (tubo cônico), NPTF (tubo de vedação seca), ANPT (tubo aeroespacial), NPSM/NPSL (tubo reto).

- Normas Internacionais: Métrica ISO, roscas da British Association.

- Fios especiais: Roscas de reforço, formas Lok-Thred®, roscas de parafusos auto-roscantes (tipos A / B / C), roscas de parafusos elétricos.

- Outros: Roscas esquerdas, múltiplas entradas, anulares e cônicas para conexões.

Faixa de tamanho: Diâmetros de 0,060 pol. (1,52 mm) a 5 pol. (127 mm), com passos de 2 a 80 TPI. Roscas maiores ou menores podem ser adaptadas com equipamento especializado.

3.2Materiais adequados: Qualquer metal dúctil ≤ dureza Rockwell C40

O principal requisito para a laminação de roscas é a ductilidade. Qualquer metal com dureza de até Rc 40 (às vezes superior em condições específicas) pode ser laminado, incluindo:

- Aços: Aços carbono (1010/1112), aços de liga (2330/3140/6150), aços inoxidáveis, aços para ferramentas.

- Metais não ferrosos: Latão, bronze, alumínio, cobre, cobre-berílio, titânio, níquel, ligas de Monel.

- Outros: Ligas fundidas selecionadas, prata e ouro (usadas em peças de precisão).

3.3Aplicações típicas: de fixadores a componentes aeroespaciais

- Fixadores: Parafusos, porcas, pinos, pinos (particularmente parafusos de alta resistência, onde a resistência à fadiga é crítica).

- Automotivo: Eixos (estriados ou ranhurados), engrenagens, conexões de radiador.

- Aeroespacial: Conexões roscadas ANPT, invólucros de sensores de alta precisão.

- Eletrônicos e Elétrica: Bases de lâmpadas, terminais de conectores.

- Componentes especiais: Tubos ocos (com espessura de parede suficiente), peças estampadas com roscas, conjuntos de parafusos e arruelas integrados.

4.0Como escolher uma laminadora de roscas? 3 tipos principais + guia de seleção

A escolha da máquina de laminação de roscas é uma das perguntas mais comuns para as equipes de compras e engenharia. A escolha do equipamento certo impacta diretamente na eficiência e no custo da produção. O mercado atual oferece três tipos principais de máquinas de laminação de roscas, cada uma adequada para diferentes aplicações. Na prática, essas categorias evoluíram para soluções especializadas, como máquinas de laminação de roscas automáticas de 2 rolos, máquinas hidráulicas de 3 rolos, Máquinas de laminação de roscas CNC de 3 matrizes, e máquinas automáticas de laminação de roscas CNC, oferecendo uma ampla gama de opções para diferentes setores.

4.1Máquinas de laminação de roscas alternativas (matriz plana): para diâmetros pequenos e volumes baixos

- Estrutura: Uma matriz estacionária e uma matriz móvel com superfícies de trabalho planas; cada curso produz uma peça.

- Vantagens: Configuração simples, baixo custo, ideal para roscas de até 1 pol. de diâmetro.

- Aplicações: Fixadores de pequenos lotes (por exemplo, parafusos pequenos), roscas de extremidade cônica, peças laminadas simples.

- Limitações: Roscas longas exigem maior rotação da peça bruta; a eficiência diminui com materiais duros.

Moderno máquinas de laminação de roscas automáticas de 2 rolos Amplia as capacidades dos projetos tradicionais de matriz plana, oferecendo melhor manuseio de diâmetros ligeiramente maiores, mantendo a operação simples e o baixo custo de produção. São particularmente úteis para oficinas que precisam migrar da produção de pequenos lotes para a produção flexível de médios lotes.

4.2Máquinas de laminação de roscas rotativas planetárias: para diâmetros pequenos e médios em produção em massa

- Estrutura: Uma matriz rotativa central e várias matrizes de segmento fixo; nenhum movimento axial da peça bruta.

- Vantagens: Alta velocidade (centenas de peças por minuto), precisão estável, adequada para peças de pequeno a médio diâmetro.

- Aplicações: Produção em grande volume de parafusos pequenos (por exemplo, parafusos eletrônicos), fixadores padrão.

- Limitações: Faixa de diâmetro restrita; não adequada para peças grandes.

Para fabricantes focados em alta produção e automação, máquinas automáticas de laminação de roscas CNC Integra o princípio planetário com o controle digital, garantindo velocidade e consistência. Este tipo é amplamente utilizado para parafusos eletrônicos, microfixadores e outros componentes padrão de alto volume.

4.3Máquinas de laminação de roscas com matriz cilíndrica: para grandes diâmetros e peças complexas

- Estrutura: Sistemas de duas ou três matrizes com arranjo de eixos paralelos; suporta laminação de alimentação ou passagem.

- Vantagens: Ampla faixa de processamento (até 5 pol. de diâmetro), capaz de processar peças ocas, barras longas e materiais mais duros.

- Aplicações: Parafusos grandes, conexões ocas, roscas contínuas em barras (por exemplo, parafusos de avanço), componentes tratados termicamente.

- Variantes: As máquinas de três matrizes oferecem maior suporte do que as versões de duas matrizes, tornando-as mais adequadas para peças ocas ou de alta precisão.

Avançado máquinas hidráulicas de 3 rolos são especialmente eficazes para tubos ocos e parafusos de grande diâmetro, proporcionando estabilidade extra durante a laminação. Enquanto isso, Máquinas de laminação de roscas CNC de 3 matrizes levar a tecnologia cilíndrica ainda mais longe, proporcionando alinhamento preciso e repetibilidade para peças complexas ou tratadas termicamente, onde a precisão é crítica.

4.4Seleção de Máquina de Laminação de Roscas: Guia de 3 Etapas

- Por volume de produção: Pequenos lotes (centenas a alguns milhares) → Máquinas alternativas ou automáticas de 2 rolos; grandes lotes (dezenas de milhares ou mais) → Máquinas de laminação de roscas CNC planetárias ou automáticas.

- Por tamanho da peça: Diâmetros pequenos (≤1 pol.) → Recíprocas ou planetárias; diâmetros maiores (>1 pol.) ou barras longas → Máquinas cilíndricas, hidráulicas de 3 rolos ou CNC de 3 matrizes.

- Por tipo de peça: Componentes ocos ou complexos → Máquinas cilíndricas de três matrizes ou CNC de três matrizes; fixadores padrão → Máquinas laminadoras de roscas CNC planetárias ou automáticas.

5.0Como usar matrizes de laminação de roscas? Dicas importantes para maior durabilidade e precisão

Muitos usuários pesquisam por "vida útil da matriz de laminação de roscas" ou "como fazer a manutenção da matriz de laminação de roscas". Como principal consumível nas operações de laminação, a vida útil da matriz impacta diretamente o custo total. Abaixo, três práticas essenciais:

Escolha o material certo para a matriz: combine com o material da peça de trabalho

- Materiais macios (alumínio, latão): Use aço para ferramentas Cr12MoV; econômico e duradouro.

- Materiais duros (aço inoxidável, aço de liga): Utilize matrizes de aço rápido (W18Cr4V) ou carboneto para maior resistência ao desgaste e tenacidade à fratura.

Prolongue a vida útil da matriz com três práticas operacionais:

- Controle de velocidade de penetração: Use velocidades mais baixas para materiais duros ou peças ocas (para evitar lascas na matriz) e velocidades mais altas para materiais macios (para evitar que o material grude).

- Inspecione as matrizes regularmente: Substitua imediatamente quando for detectado desgaste na crista ou lascas para evitar desperdício excessivo.

- Otimizar estações de matriz: Matrizes multiestações (por exemplo, configurações de duas ou quatro estações) distribuem o desgaste em várias superfícies, aumentando a vida útil em 2 a 4 vezes.

Selecione a largura adequada da matriz:

- Rolamento de alimentação: A largura da matriz deve ser igual ao comprimento da rosca + 2–3 passos, evitando quebra da extremidade.

- Laminação de passagem: Siga a largura recomendada pelo fabricante; para roscas próximas aos ombros, reserve de 3 a 5 passos de folga.

6.0Perguntas frequentes (FAQ): Explicação sobre laminação de roscas

Roscas internas podem ser laminadas?

Não. A laminação de roscas é quase exclusivamente para roscas externas. Roscas internas requerem processos de rosqueamento ou laminação por laminação.

Pode alto-materiais de dureza (por exemplo, Rockwell C45) podem ser laminados?

Parcialmente. Com matrizes de carboneto e baixas velocidades de penetração, alguns materiais de alta dureza podem ser laminados. No entanto, a ductilidade deve ser testada previamente para evitar a fratura da matriz.

Quais níveis de precisão as roscas laminadas podem conseguir?

A laminação de roscas padrão pode atingir tolerâncias de Classe 6g. Com matrizes retificadas e máquinas de alta precisão, a precisão pode atingir a Classe 4h, atendendo aos requisitos aeroespaciais.

A laminação de roscas é mais cara do que o corte para lotes pequenos?

Não. O tempo de preparação de uma laminadora de roscas é curto (cerca de 30 minutos). Mesmo para pequenas tiragens de aproximadamente 500 peças, a economia combinada de material e a maior produtividade tornam a laminação 10%–15% mais econômica do que o corte.

7.0Conclusão: Laminação de Roscas — Um Método Comprovado para Menor Custo e Maior Eficiência

Seja na indústria de fixadores exigentes fios de alta resistência ou aplicações aeroespaciais que exigem precisão e economia de material, a laminação de roscas oferece resultados consistentes com seu processo sem cavacos, resistência superior e eficiência de custos.

Ao selecionar o tipo certo de máquina (alternativa, planetária ou cilíndrica) e combinar matrizes com materiais, os fabricantes podem aumentar a produtividade da roscagem 3–5 vezes ao mesmo tempo que reduz o desperdício de materiais 15%–27%.

Se você estiver se perguntando se suas peças são adequadas para laminação — ou qual máquina escolher — consulte o guia de seleção fornecido ou avalie as dimensões específicas de suas peças para otimizar o processo.