1.0O que é estampagem?

1.1Origem e desenvolvimento da estampagem

O processo de estampagem teve origem na Alemanha e foi inicialmente desenvolvido para moldar peças cilíndricas ocas em perfis complexos. Pesquisas extensivas foram conduzidas para compreender o fluxo de material e a variação da espessura da parede durante o processo. Já em 1964, Kegg propôs um modelo mecânico do processo de estampagem, prevendo o movimento rotacional relativo entre a matriz e a peça, especialmente sob diferentes configurações de fuso, que influenciam os padrões de movimento e as variações de velocidade.

1.2Diferença entre forjamento convencional e estampagem

Os processos de forjamento geralmente podem ser divididos em duas categorias:

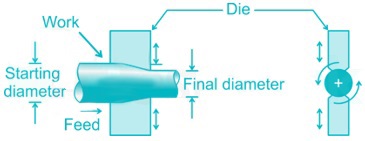

- Desenho de tubo: Reduz o diâmetro de tubos metálicos puxando-os ou extrudando-os através de uma matriz redutora. Semelhante à trefilação, este método é usado para reduzir o tamanho de peças tubulares.

- Estampagem / Forjamento Radial: Envolve duas ou mais matrizes que martelam a peça por meio de movimento reciprocante contínuo ou de alta frequência, induzindo deformação plástica localizada. Este método é amplamente utilizado para redução de diâmetro, conformação cônica, apontamento e conformação de cavidades internas em peças ocas.

Uma das principais vantagens da estampagem é sua capacidade de realizar conformações complexas à temperatura ambiente, mantendo alta precisão dimensional e conservando material. Isso a torna especialmente favorável no processamento de metais preciosos.

1.3Princípio de funcionamento

Os processos de recalque são normalmente realizados nos dois modos a seguir:

- Estampagem axial:O metal flui lateralmente sob os golpes radiais das matrizes, alterando efetivamente seu diâmetro ou criando um perfil cônico.

- Estampagem rotativa com rolos: Utiliza um conjunto de rolos que orbitam ao redor da peça para alargar ou expandir as bordas de forma controlada — comumente usado na montagem de componentes, como rolamentos de encaixe por pressão em alojamentos. Este método frequentemente envolve lubrificantes para reduzir o atrito e o desgaste, sendo ideal para aplicações que exigem alta concentricidade e ajuste preciso.

A recalque também pode ser realizada com um mandril para controlar o formato interno de peças ocas, desde que a zona de deformação mantenha uma área de seção transversal constante.

2.0O que é uma máquina de recalque?

Uma máquina de estampagem é um dispositivo de conformação de metal usado para alterar a forma e as dimensões de peças metálicas, tipicamente barras ou tubos, por meio de martelamento radial de alta velocidade com duas ou quatro matrizes bipartidas. Aplicações comuns incluem redução de diâmetro, formação de cones, conformação de pontas e conformação de perfis internos de componentes ocos. É usada principalmente em operações de trabalho a frio.

Princípio de funcionamento de uma máquina de recalque

Os principais componentes de uma máquina de recalque incluem:

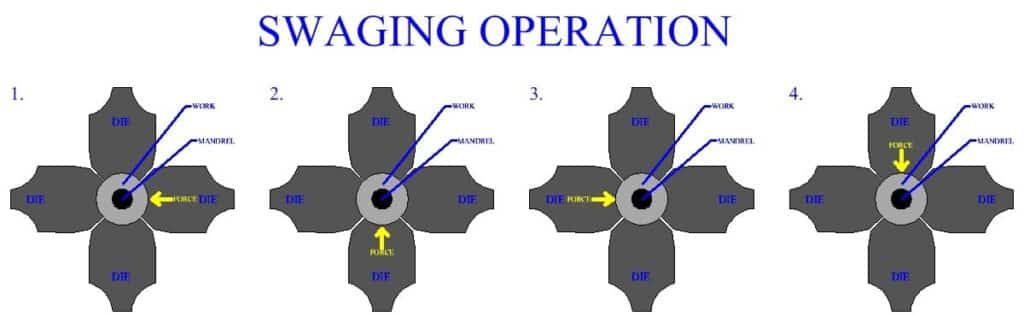

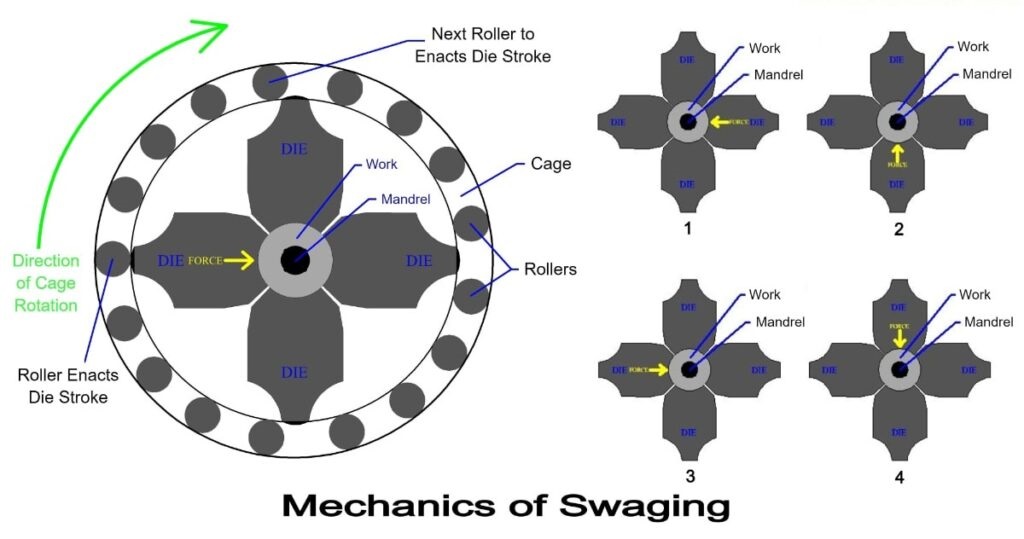

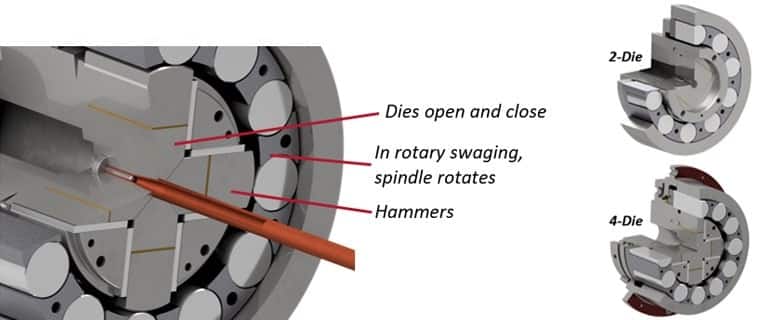

- Sistema de fuso e matriz:As matrizes são montadas em um eixo motorizado, que fica envolto em uma gaiola de rolos, com design semelhante ao de um rolamento de rolos.

- Die Motion: À medida que o fuso gira, a força centrífuga lança as matrizes para fora, para que deslizem sobre a gaiola. Quando as matrizes passam sobre rolos grandes, são forçadas a fechar momentaneamente, aplicando força de impacto à peça de trabalho.

- Frequência de operação:As matrizes abrem e fecham em frequências extremamente altas — até 2.000 vezes por minuto — permitindo uma conformação rápida e eficiente.

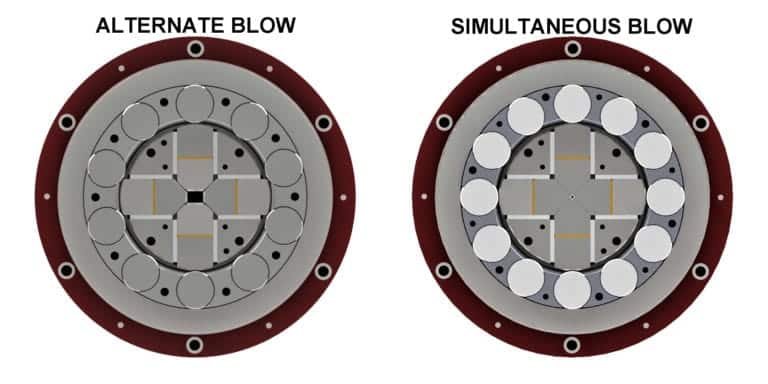

Dependendo do arranjo dos rolos, as matrizes podem fechar simultaneamente (em máquinas de recalque padrão) ou sequencialmente (uma configuração frequentemente chamada de forjamento rotativo, embora ainda seja fundamentalmente um processo de recalque).

2.1Tipos de máquinas de recalque

As máquinas de recalque podem ser classificadas nos seguintes tipos básicos:

- Marcação Swager:Também conhecida como máquina de recalque automática, ela apresenta movimento de matriz contínuo acionado por motor e é ideal para produção de alto volume e alta velocidade.

- Swager cônico: Utiliza um mecanismo de cunha para engatar as matrizes com os rolos. Normalmente operado por pedal, este projeto permite a inserção de peças longas enquanto as matrizes permanecem abertas e possibilita a conformação localizada, especialmente para extremidades cônicas.

2.2Configuração especial de recalque: Máquina de recalque com fuso oscilante

Uma variação da estampagem rotativa, este projeto apresenta fusos e gaiolas contrarrotativos, o que ajuda a eliminar a formação de "aletas" metálicas indesejadas entre as matrizes. Isso resulta em melhor qualidade das arestas e concentricidade das peças acabadas.

Princípio de formação e detalhes do processo

- Método de formação:As matrizes aplicam golpes radiais rápidos em uma peça de trabalho estacionária, batendo a uma taxa de 10 a 20 vezes por segundo.

- Tipos de peças de trabalho: Normalmente barras ou tubos, ideais para afunilamento de extremidades, conformação de pontas ou modelagem interna de peças ocas.

- Procedimento de formação: Um mandril pode ser usado para controlar as dimensões internas de peças ocas. As matrizes podem operar em movimento de vaivém ou girar em torno da peça.

- Aplicações típicas: Encaixe de rolamentos por pressão em alojamentos, redução ou alargamento de extremidades de tubos, formação de pontas pontiagudas ou transmissão de geometrias internas.

- Lubrificação: A lubrificação com graxa é comumente aplicada para reduzir o desgaste da matriz e melhorar a qualidade da conformação.

2.3Comparação de Classificação de Processos

| Categoria | Descrição | Nome(s) alternativo(s) |

| Tipo I | A peça de trabalho é forçada através de uma matriz redutora para diminuir o diâmetro | Estampagem de tubos, trefilação de tubos |

| Tipo II | Duas ou mais matrizes martelam a peça de trabalho para reduzir o diâmetro | Estampagem, Forjamento Radial |

A conformação é amplamente utilizada na indústria de processamento de metais preciosos devido à sua natureza de conformação a frio, perda mínima de material e alta eficiência na moldagem de geometrias complexas.

3.0Princípio da estampagem rotativa para tubos metálicos

Estampagem rotativa de tubos metálicos é um processo de conformação de plástico que combina impacto radial de alta frequência com movimento rotacional. Normalmente, envolve múltiplas matrizes de forjamento — geralmente três, quatro ou oito — dispostas uniformemente ao redor da circunferência do tubo. Por meio de reciprocidade radial sincronizada de curso curto, o processo permite conformações precisas, como redução de extremidade, estreitamento da seção intermediária e conformação cônica.

3.1Características do processo e fluxo de trabalho

- Arranjo de matrizes: Múltiplas matrizes de forjamento são distribuídas uniformemente ao redor do tubo. À medida que giram, as matrizes aplicam golpes radiais de alta frequência e curta distância na superfície do tubo, causando deformação plástica contínua.

- Tipos de Processo:

- Estampagem progressiva:O tubo é gradualmente estreitado a partir de uma extremidade enquanto avança lentamente axialmente, permitindo deformação contínua ao longo de seu comprimento.

- Estampagem de sulcos: A peça de trabalho permanece estacionária enquanto as matrizes realizam a redução localizada do diâmetro ou a conformação de contornos rebaixados em posições específicas, adequadas para modelagem estrutural precisa.

- Mecanismo de Deformação: Impactos multidirecionais e carga cíclica rápida promovem o refinamento e a densificação dos grãos no material, ao mesmo tempo em que garantem alta precisão de conformação e acabamento superficial superior.

3.2Vantagens do Processo

- Deformação plástica eficiente com desperdício mínimo de material e sem geração de cavacos

- Maior resistência estrutural e durabilidade

- Capacidade de formar geometrias complexas para diversas aplicações industriais

- A operação de conformação a frio elimina problemas associados ao tratamento térmico

4.0O que é forjamento?

Forjamento é um processo de conformação de metais no qual uma peça sofre deformação plástica sob força externa, tipicamente por meio de martelamento ou prensagem. O material é moldado dentro de uma matriz, o que melhora sua estrutura interna e melhora as propriedades mecânicas e a resistência. O forjamento é uma das técnicas de conformação de metais mais fundamentais e amplamente utilizadas na fabricação industrial.

5.0O que é o processo de forjamento?

Princípio de funcionamento: No forjamento em matriz fechada, uma peça de metal — uma haste ou um tubo — é inserida em uma cavidade da matriz com um formato definido. Múltiplas cabeças de martelo então golpeiam o material em movimento radial de alta frequência, impulsionando-o para dentro para preencher progressivamente a cavidade. O movimento da matriz pode assumir a forma de:

- Movimento reciprocante (axial para dentro e para fora)

- Movimento rotativo (geralmente obtido por meio de um sistema de gaiola de rolos semelhante a um rolamento de rolos)

Na estampagem rotativa, as matrizes giram em alta velocidade, aplicando de 10 a 20 golpes por segundo enquanto a peça permanece estacionária. Para componentes tubulares, um mandril pode ser usado para controlar o diâmetro interno e a espessura da parede. Mandris moldados permitem a criação de geometrias internas complexas.

5.1Capacidade e precisão de conformação:

- Faixa de tamanho da peça de trabalho: diâmetros de 0,5 mm a 150 mm

- Taxa de produção: até 30 peças por minuto (dependendo da complexidade e automação)

- Tolerância dimensional: tão estreita quanto ±0,05 mm a ±0,5 mm

- Compatibilidade de materiais: adequado para uma ampla gama de metais, desde alumínio, cobre e aço inoxidável até metais difíceis de deformar, como tungstênio e molibdênio; o forjamento a quente é normalmente usado para materiais de baixa ductilidade

- Lubrificantes são frequentemente aplicados para reduzir o desgaste das ferramentas e melhorar o acabamento da superfície durante o processamento.

5.2Aplicações de Forjamento:

O forjamento é amplamente aplicado em todos os setores devido à sua eficiência e versatilidade, especialmente para:

- Componentes tubulares de extremidade fechada

- Redução e afunilamento da extremidade do tubo

- Conjuntos de cabos elétricos e suportes estruturais

- Componentes de punções, formões, cabos e alicates

- Sistemas de exaustão e tubos de conexão automotiva

- Eixos de ferramentas, cones segmentados e elementos de fixação

6.0O que é estampagem rotativa?

A estampagem rotativa é uma técnica especializada de forjamento que envolve impactos radiais rápidos e contínuos combinados com movimento rotativo para reduzir, moldar ou afunilar barras redondas, tubos ou arames sem corte. Uma máquina de estampagem rotativa utiliza múltiplas cabeças de martelo (tipicamente 3 ou 4) que giram em torno da peça de trabalho enquanto aplicam golpes radiais sincronizados, causando deformação plástica localizada que forma gradualmente o perfil desejado.

Comparada ao forjamento convencional, a estampagem rotativa oferece maior precisão dimensional, menor desperdício de material e melhor uniformidade da estrutura dos grãos. É um processo de conformação de metais sem cavacos e com baixo consumo de energia.

6.1Tipos de Estampagem Rotativa

| Tipo | Descrição |

| Estampagem a frio | Realizado em temperatura ambiente, adequado para materiais dúcteis como cobre e alumínio |

| Estampagem a quente | Realizado após o aquecimento de materiais de alta resistência para reduzir a dureza; usado para aços de liga, aços inoxidáveis, etc. |

| Estampagem sólida | Usado para reduzir ou afunilar barras e fios sólidos |

| Estampagem oca | Principalmente para tubos; usado para reduzir, expandir ou afunilar perfis ocos |

| Estampagem externa | Deformação aplicada de fora; típica em máquinas de recalque rotativas padrão |

| Estampagem interna | Utiliza mandris internos ou hastes de suporte para controlar contornos internos, ideal para peças ocas de precisão |

6.2Etapas do processo de recalque rotativo

- Preparação da peça de trabalho: Selecione o material apropriado da barra ou tubo

- Fixação e posicionamento: Fixe a peça de trabalho no suporte da máquina

- Rotação e martelamento de matrizes: As matrizes giram em alta velocidade e fornecem golpes radiais sincronizados

- Formação incremental: O impacto contínuo reduz gradualmente o diâmetro externo e altera a forma

- Remoção de peças:Uma vez atingido o tamanho ou formato final, a peça é removida manualmente ou automaticamente

7.0Tipos de máquinas de recalque: um guia completo, de sistemas fixos a rotativos

As máquinas de estampagem são amplamente utilizadas em aplicações de conformação de metais, redução de diâmetro e afunilamento. Com base em sua estrutura e mecanismos de conformação, elas podem ser categorizadas nos seguintes tipos principais:

7.1Máquina de estampagem de matriz fixa

Também conhecidas como máquinas de estampagem estacionárias, estas máquinas são dispositivos altamente versáteis, adequados tanto para forjamento a quente quanto a frio. Durante a operação, o conjunto do fuso permanece estacionário enquanto a gaiola de rolos externa gira, fazendo com que as matrizes se fechem e comprimam a peça.

Características e benefícios:

- Capaz de processar vários formatos de seção transversal (redondos, quadrados, retangulares);

- Alta flexibilidade para formação de geometrias complexas;

- Compatível com processos de trabalho a quente e a frio.

Variantes:

- Tipo de sopro síncrono: Adequado para produção de tubos redondos e ranhurados.

- Tipo de sopro alternado: Ideal para perfis quadrados, retangulares ou hexagonais.

Aplicações:Tubos aeroespaciais, tubulações de controle de fluidos e outras indústrias exigem componentes tubulares de alta precisão.

7.2Máquina de estampagem de matriz rotativa

Também conhecidas como máquinas de estampagem rotativas, estas são ferramentas de alta eficiência e alta consistência, comumente utilizadas em aplicações modernas de estampagem. As matrizes são montadas em múltiplos blocos de martelo que giram em torno da peça de trabalho. À medida que o fuso gira, a força centrífuga impulsiona os blocos de martelo para que batam nos rolos, o que faz com que as matrizes se fechem periodicamente e realizem o forjamento radial.

Configurações de matriz:

- Sistema de dois dados: Ideal para peças pequenas com excelente acabamento superficial;

- Sistema de quatro matrizes: Adequado para componentes maiores que exigem alta compressão e conformação de ponta.

Aplicações: Aquecedores de cartucho, agulhas hipodérmicas, componentes de armas de fogo, ferramentas florestais e vários produtos à base de tubos.

7.3Máquina de estampagem hidráulica

As máquinas de estampagem hidráulica combinam o movimento da matriz rotativa com o controle hidráulico e são utilizadas principalmente para montagem de conexões de cabos, redução de ressaltos e conformação de tubos corrugados. Durante a operação, a peça é inserida através das matrizes abertas, que são então fechadas pelo fuso rotativo e mecanismo de cunha. Após a estampagem, o sistema reabre automaticamente as matrizes.

Principais vantagens:

- Maior flexibilidade para manuseio de peças;

- Fácil fixação e remoção, ideal para tarefas de montagem.

Aplicações típicas: Corrimãos de cabos arquitetônicos, aparelhamento marítimo, percursos de cordas para áreas externas e ferramentas de manutenção.

7.4Máquina de estampagem de matriz longa

Projetada para a fabricação de tubos cônicos extralongos, esta máquina opera de forma semelhante à estampagem rotativa, mas é equipada com matrizes de comprimento estendido para superar as limitações de comprimento das máquinas de estampagem padrão. Ela pode conformar peças cônicas de até 60 cm de comprimento, tornando-a adequada para aplicações em móveis, artigos esportivos e componentes aeroespaciais.

Compatibilidade de materiais: Aplicável a metais ferrosos e não ferrosos, incluindo aço inoxidável, alumínio, tubos soldados e sem costura.

Aplicações :Pernas cônicas para móveis, equipamentos esportivos e tubos aeroespaciais onde são necessários comprimento estendido e consistência de formato.

7.5Resumo

| Tipo de máquina | Formulários de Aplicação | Vantagens | Usos típicos |

| Estampagem de matriz fixa | Várias seções transversais | Conformação versátil, estrutura estável | Tubos aeroespaciais, perfis moldados |

| Estampagem de matriz rotativa | Perfis redondos | Alta velocidade, alta precisão, contínuo | Agulhas, aquecedores, canos de armas, tubos de aço |

| Estampagem hidráulica | Cabos e tubos | Fácil manuseio, adequado para montagens | Acessórios para cabos, grades, equipamentos para percursos de cordas |

| Estampagem de matriz longa | Componentes cônicos longos | Comprimento da peça estendido, suporte multimetálico | Pés de móveis, cones aeroespaciais, equipamentos esportivos |

Referências

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces