- 1.0O que é fiação de metal?

- 2.0Materiais adequados para fiação de metal CNC

- 3.0O que é uma máquina de fiação de metal?

- 4.0Fabricantes de máquinas de fiação de metal recomendados

- 5.0Como escolher as máquinas de fiação de metal certas?

- 6.0Quando usar fiação de metal

- 7.0Tipos de processos de fiação de metais

- 8.0Por que escolher a fiação de metal

- 9.0Perguntas frequentes (FAQ) sobre fiação de metal

Originalmente introduzida na América do Norte no início do século XIX, a fiação manual de metais evoluiu desde então para um processo de fabricação altamente avançado e automatizado. Os avanços tecnológicos melhoraram a velocidade de produção, a repetibilidade e a eficiência geral, tornando a fiação de metais uma solução confiável e econômica para muitos fabricantes.

1.0O que é fiação de metal?

1.1Introdução

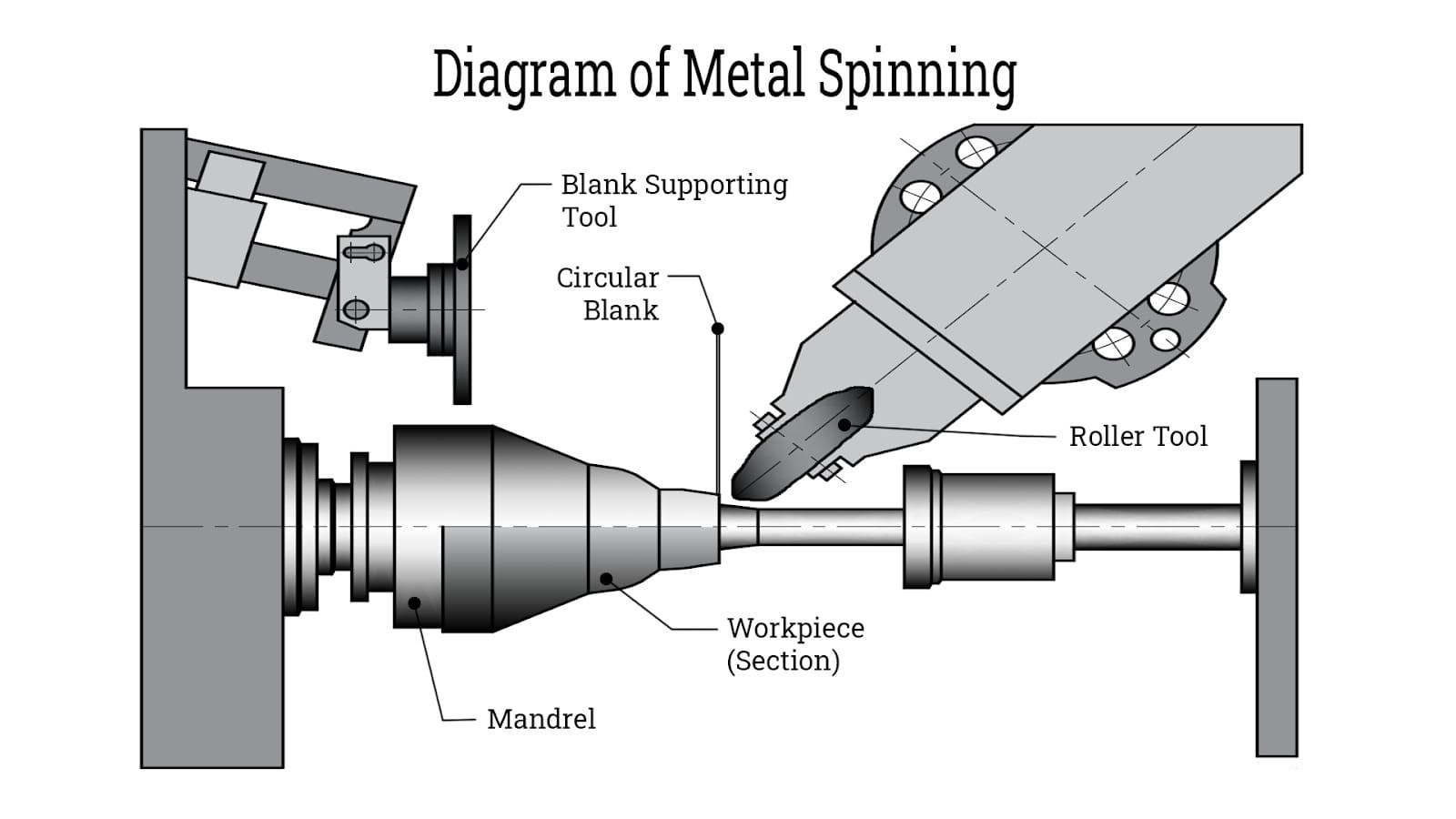

De acordo com a classificação DIN 8584, a fiação de metais é um processo de conformação sem cavacos no qual um mandril e um rolo rotativos são usados para transformar blanks planos ou tubulares em peças ocas com simetria axial. Frequentemente chamado de conformação por rotação, torneamento por fluxo ou simplesmente fiação, o processo envolve a rotação em alta velocidade de um disco ou tubo metálico para moldar um componente oco de seção transversal circular.

1.2Como funciona a fiação de metal?

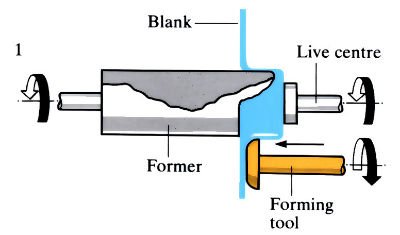

A fiação de metais é uma técnica de conformação de metais na qual uma peça metálica plana, tubular ou cilíndrica é montada em um torno e girada em alta velocidade. Um rolo de conformação aplica pressão localizada à peça em rotação, moldando-a gradualmente em um formato simétrico — normalmente cones, cilindros ou hemisférios — sem a necessidade de solda ou emendas.

Este processo é compatível com uma ampla gama de materiais, incluindo alumínio, aço inoxidável e ligas de alta resistência e resistentes ao calor. Dependendo das necessidades de produção, a fiação de metais pode ser realizada manualmente ou com máquinas controladas por CNC.

Aplicações: A fiação de metais é amplamente utilizada na produção de componentes automotivos e de motocicletas, cilindros de gás, utensílios de cozinha (como frigideiras) e em setores como defesa e aeroespacial, onde precisão e resistência são essenciais.

1.3Vantagens da fiação de metal

- Resistência Estrutural Superior: O design sem emendas das peças fiadas permite que elas suportem altas pressões internas e externas. O trabalho a frio também aumenta a resistência à tração, refinando a estrutura dos grãos.

- Eficiência de materiais: Metais mais leves e finos podem ser usados de forma eficaz, resultando em redução de peso e economia de custos.

- Acabamento de superfície lisa:As peças geralmente surgem com superfícies de alta qualidade, minimizando a necessidade de processamento secundário.

- Alternativa econômica: Pode substituir processos de estampagem ou estampagem profunda, reduzindo a dependência de ferramentas caras.

- Prototipagem Rápida: Ajustes rápidos no design podem ser feitos sem incorrer em grandes custos de ferramentas.

- Configuração e troca rápidas: Ideal para produções de baixo a médio volume ou quando variações frequentes de design são necessárias.

- Ecológico: Gera desperdício mínimo, otimizando o uso do material.

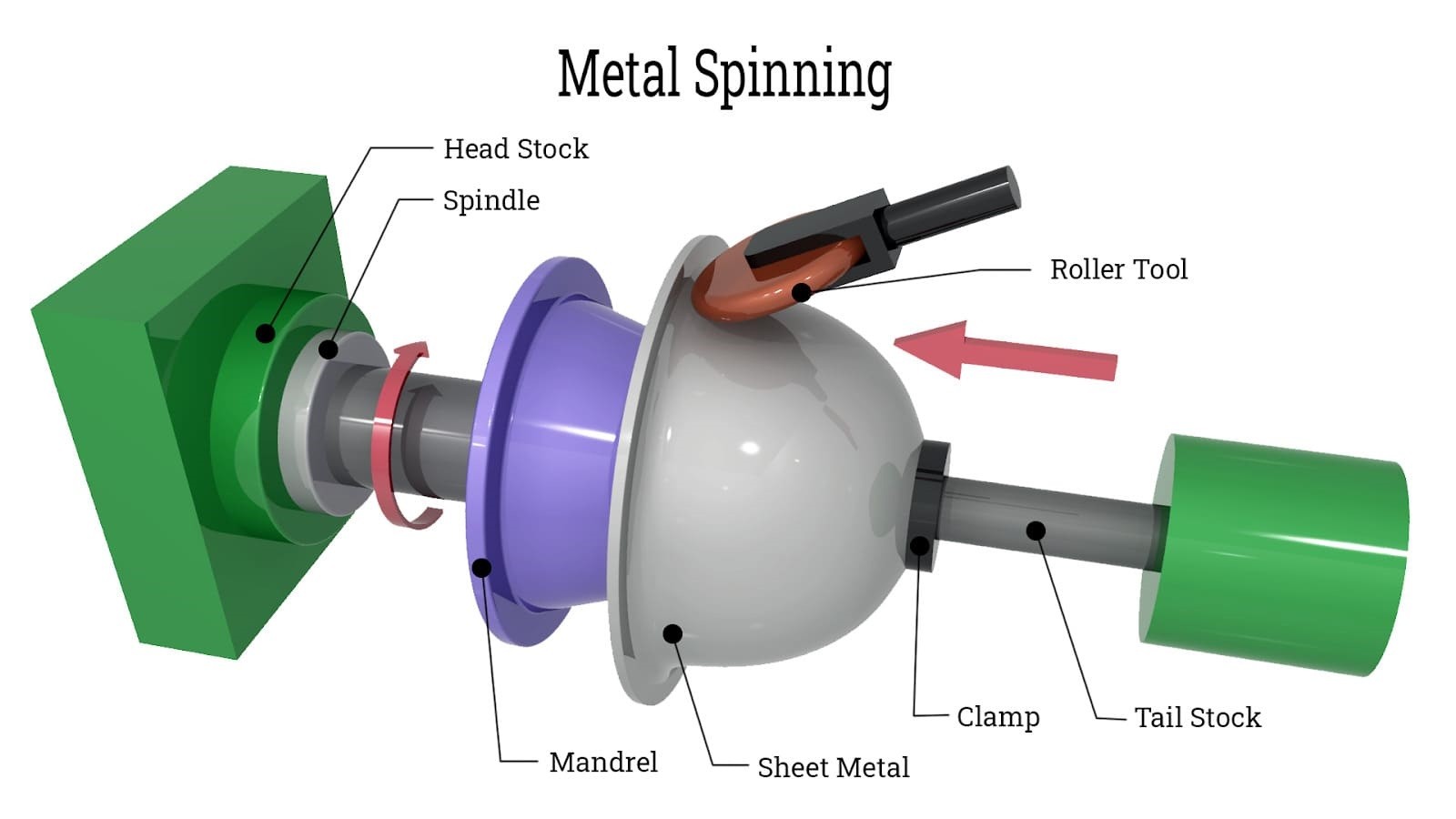

1.4Etapas básicas do processo de fiação

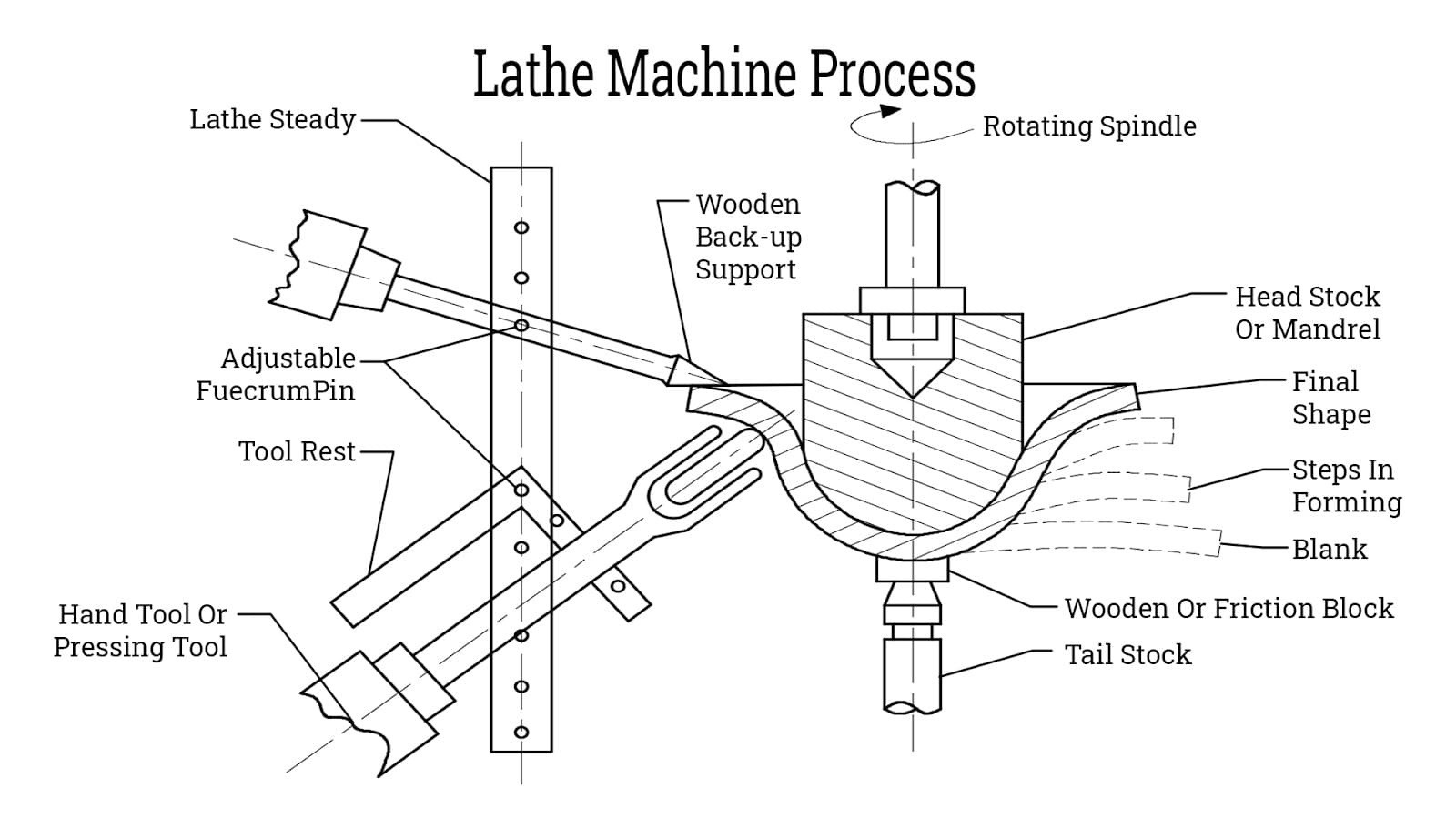

- O mandril é montado no cabeçote do torno de fiação.

- Um bloco seguidor é instalado no lado do cabeçote móvel.

- A peça circular é fixada entre o mandril e o seguidor usando força axial.

- Uma ferramenta de rolo, montada em um braço de alavanca, aplica pressão lateral sobre a peça bruta. Uma estrutura de suporte em forma de tesoura estabiliza o braço de conformação.

- O rolo traça um caminho programado, moldando progressivamente a peça bruta até a sua finalização.

1.5Princípio da Formação de Fluxo

Para materiais mais espessos, os rolos de pressão induzem a deformação plástica, reduzindo a espessura da parede e mantendo a integridade da peça. A conformação por fluxo produz formas estendidas com propriedades mecânicas aprimoradas.

1.6Um híbrido de flexão e alongamento

A fiação de metais envolve uma combinação de flexão e deformação por tração. Como resultado, o processo produz componentes com excelente conformabilidade e resistência.

2.0Materiais adequados para fiação de metal CNC

A fiação de metais é compatível com uma ampla gama de metais dúcteis, incluindo:

- Alumínio

- Aço inoxidável

- Aço carbono

- Cobre

- Latão

- Hastelloy

- Inconel

- Titânio

- Aço laminado a frio

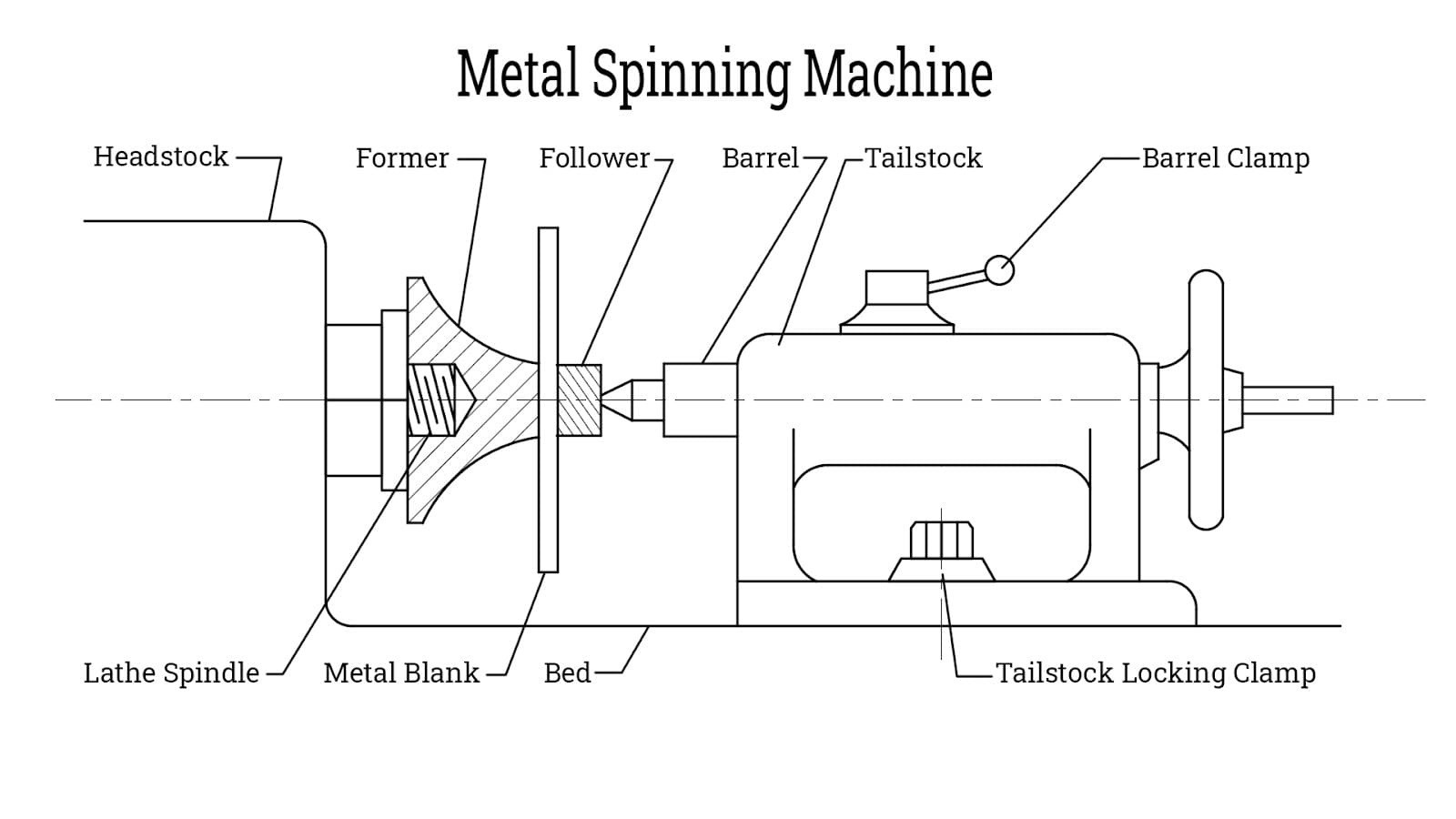

3.0O que é uma máquina de fiação de metal?

UM máquina de fiação de metal, também conhecido como torno giratório ou máquina de conformação contínua, é usado para formar peças metálicas redondas e ocas, como cilindros, cones e formas complexas.

Essas máquinas oferecem resultados precisos e repetíveis, além de suportar projetos personalizados. Além de girar, elas podem executar tarefas como corte, furação CNC e lixamento. Um mandril define a forma interna, enquanto movimentos coordenados da ferramenta moldam a peça final com tolerâncias rigorosas.

3.1Tipos de máquinas de fiação de metal

| Tipo | Descrição |

| Tornos de fiação manual | Rolos controlados pelo operador, ideais para protótipos, trabalhos artísticos e pequenas tiragens de produção. |

| Tornos CNC para Fiação de Metais | Controle totalmente automatizado de trajetórias de rolos, pressão e velocidade para produção em escala industrial. |

| Máquinas de fiação a quente | Equipado com sistemas de aquecimento para trabalhar com ligas difíceis de conformar ou de alta resistência. |

| Máquinas de fiação de cisalhamento | Projetado para alto torque e rigidez, adequado para desbaste preciso da espessura da parede. |

3.2Tecnologias de fiação chave

CNC (Controle Numérico Computadorizado) Fiação de Metais

A fiação CNC utiliza modelos CAD e trajetórias de ferramentas programadas para fornecer resultados de alta precisão e repetíveis. Os principais recursos incluem:

- Configuração e troca rápidas

- Tolerâncias apertadas (até ±01 mm)

- Excelente repetibilidade e consistência

- Ideal para produção de médio a alto volume

PNC (Controle Numérico de Reprodução) Girando

Os sistemas PNC registram o movimento manual inicial do operador e o reproduzem automaticamente para produção futura. Essa abordagem oferece:

- Alta flexibilidade para geometrias complexas

- Escalabilidade para fabricação em lote

- Um equilíbrio entre controle manual e automação

Fiação de metal automatizada com CNC

A fiação automatizada substitui o esforço manual pela precisão controlada por computador. A tecnologia CNC permite a conformação precisa e sem cavacos de plástico, guiando as ferramentas ao longo de trajetórias programadas. Comparada à fiação manual, a fiação CNC oferece:

- Maior precisão e consistência em toda a produção

- Redução de erros humanos por meio da automação e minimização da intervenção manual

- Menor demanda de mão de obra para produções em larga escala

- Operação contínua, reduzindo custos operacionais e aumentando a produtividade

3.3Componentes principais de uma máquina de fiação de metal

- Mandril: A matriz central que define o formato interno da peça. Feito de aço temperado ou ligas de alumínio para maior resistência e durabilidade.

- Rolo: Ferramenta de conformação que aplica pressão ao longo do perfil do mandril para moldar o metal. Frequentemente equipada com rolamentos de esferas para uma operação suave.

- Cabeçote móvel: fornece posicionamento axial e suporte para a peça de trabalho durante a conformação.

- Seguidor (Bloco do Seguidor): Montado no cabeçote móvel para fixar com segurança a chapa metálica, garantindo precisão e estabilidade.

- Fuso: eixo rotativo que aciona a peça de trabalho, determinando a velocidade de rotação e o fornecimento de torque.

- Cabeçote: abriga o motor e o sistema de acionamento, controlando a potência e a estabilidade do eixo.

- Cama: A base da máquina, proporcionando rigidez estrutural, alinhamento preciso e resistência à vibração

4.0Fabricantes de máquinas de fiação de metal recomendados

Leifeld Metal Spinning AG

Conhecida pela precisão, automação e capacidade de grandes diâmetros. Ideal para os setores aeroespacial e automotivo que exigem peças fiadas sem costura.

MJC Engenharia e Tecnologia, Inc.

Reconhecida pela capacidade de fiação de alta resistência e controle de qualidade em tempo real, atendendo setores como tecnologia médica e energia renovável.

ALEKVS, Inc.

Oferece uma linha completa de máquinas de fiação de pequeno a grande porte. Reconhecida mundialmente por sua excepcional relação custo-benefício.

Baileigh Industrial, Inc.

Fornece máquinas de fiação manual adequadas para pequenas oficinas e tarefas de prototipagem. Acessíveis e fáceis de usar.

Engenharia PNC

Especializada em fusos de alto torque e sistemas de rolos programáveis. Adaptada para produção automatizada em diversos setores.

5.0Como escolher as máquinas de fiação de metal certas?

Principais fatores a considerar:

- Volume de produção: Máquinas manuais são ideais para peças únicas ou personalizadas; sistemas CNC e PNC são melhores para produção em lote.

- Tipo de material: Ligas mais fortes exigem fusos de alto torque e estruturas de máquinas rígidas.

- Tamanho e complexidade das peças: Grandes diâmetros ou perfis complexos exigem maior capacidade de conformação e precisão.

- Sistema de controle: A programação CNC permite operações complexas e multietapas com alta precisão.

- Automação: Para carga, descarga e inspeção em processo, considere máquinas com integração de automação.

- Suporte ao fornecedor: Escolha fornecedores que ofereçam treinamento técnico, peças de reposição e serviços de manutenção.

6.0Quando usar fiação de metal

A fiação de metais é ideal para a produção de peças ocas e redondas com formatos como cones, domos, flanges, hemisférios, formas elípticas ou trombetas. Ao contrário da usinagem tradicional, ela conforma peças sem remover material. Em vez disso, o operador molda uma peça metálica em bruto — chamada pré-forma — contra um mandril para criar a peça final.

Este processo pode ser feito a quente ou a frio, dependendo do material. A fiação de metal também é econômica, com custos de ferramental tipicamente de apenas 10% em comparação com outros métodos de conformação. Oferece um tempo de resposta mais rápido — muitas vezes, apenas algumas semanas — e é adequada para projetos de produtos em constante evolução, graças à sua flexibilidade e tempos de configuração curtos.

7.0Tipos de processos de fiação de metais

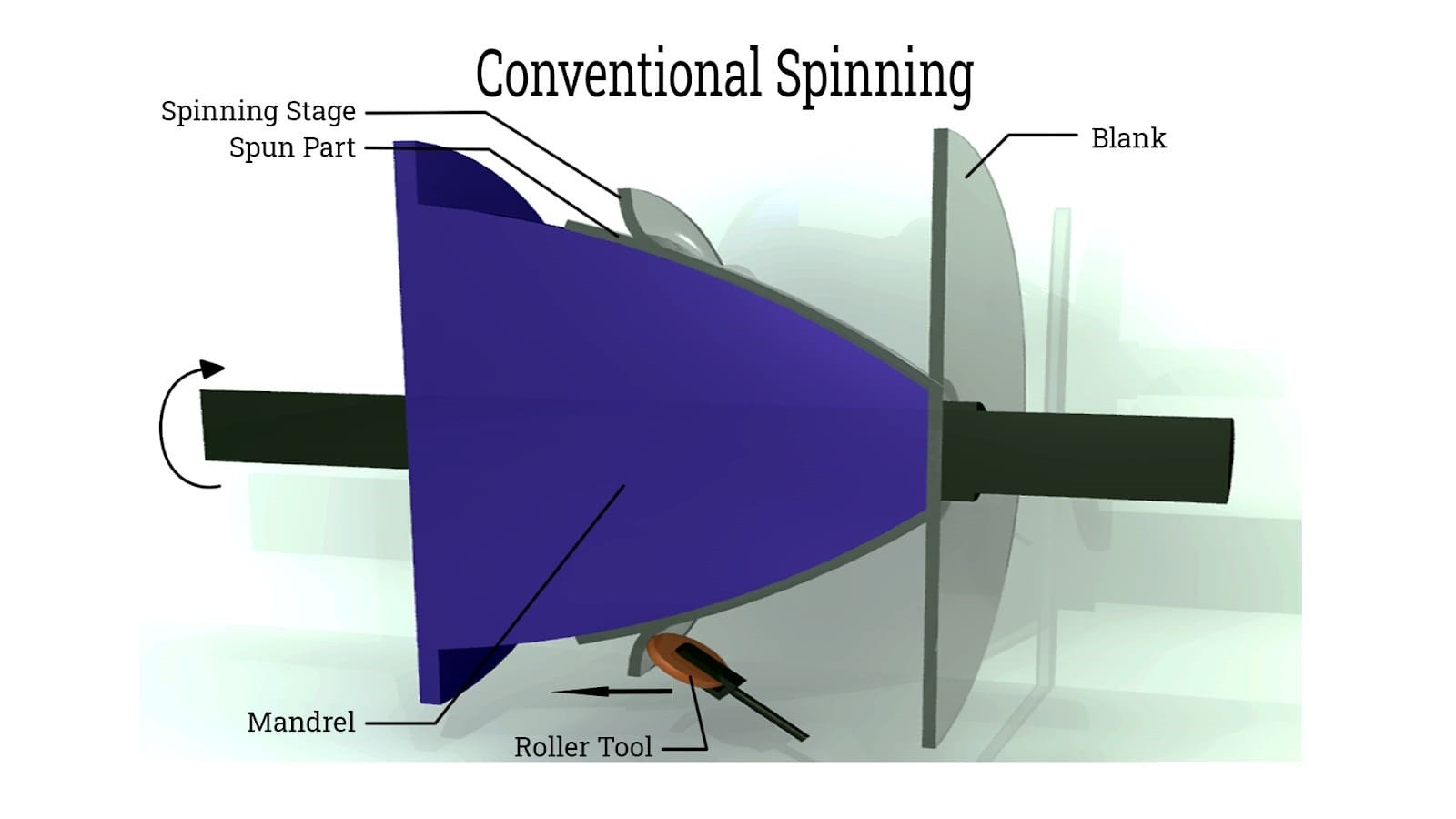

- Fiação convencional: Neste método, rolos guiam a peça bruta sobre o mandril para moldá-la, mantendo sua espessura original. É adequado para a produção de peças com formas profundas, onde a espessura permanece constante.

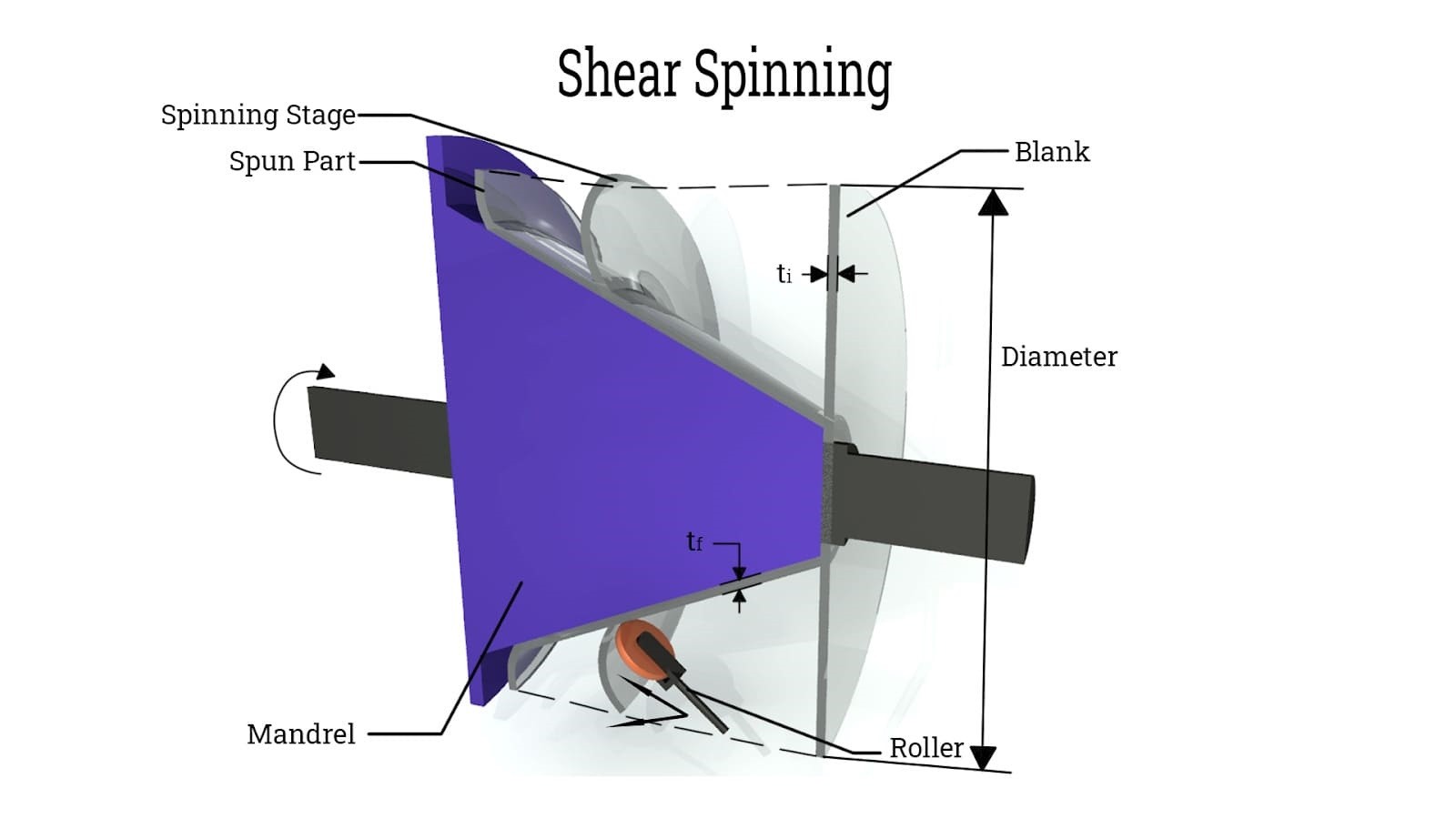

- Fiação de cisalhamento: Aqui, a força axial é aplicada pelo rolo, reduzindo a espessura do material, mantendo o diâmetro original. Esse processo aumenta a resistência e a dureza da peça, ideal para componentes de precisão e alta resistência.

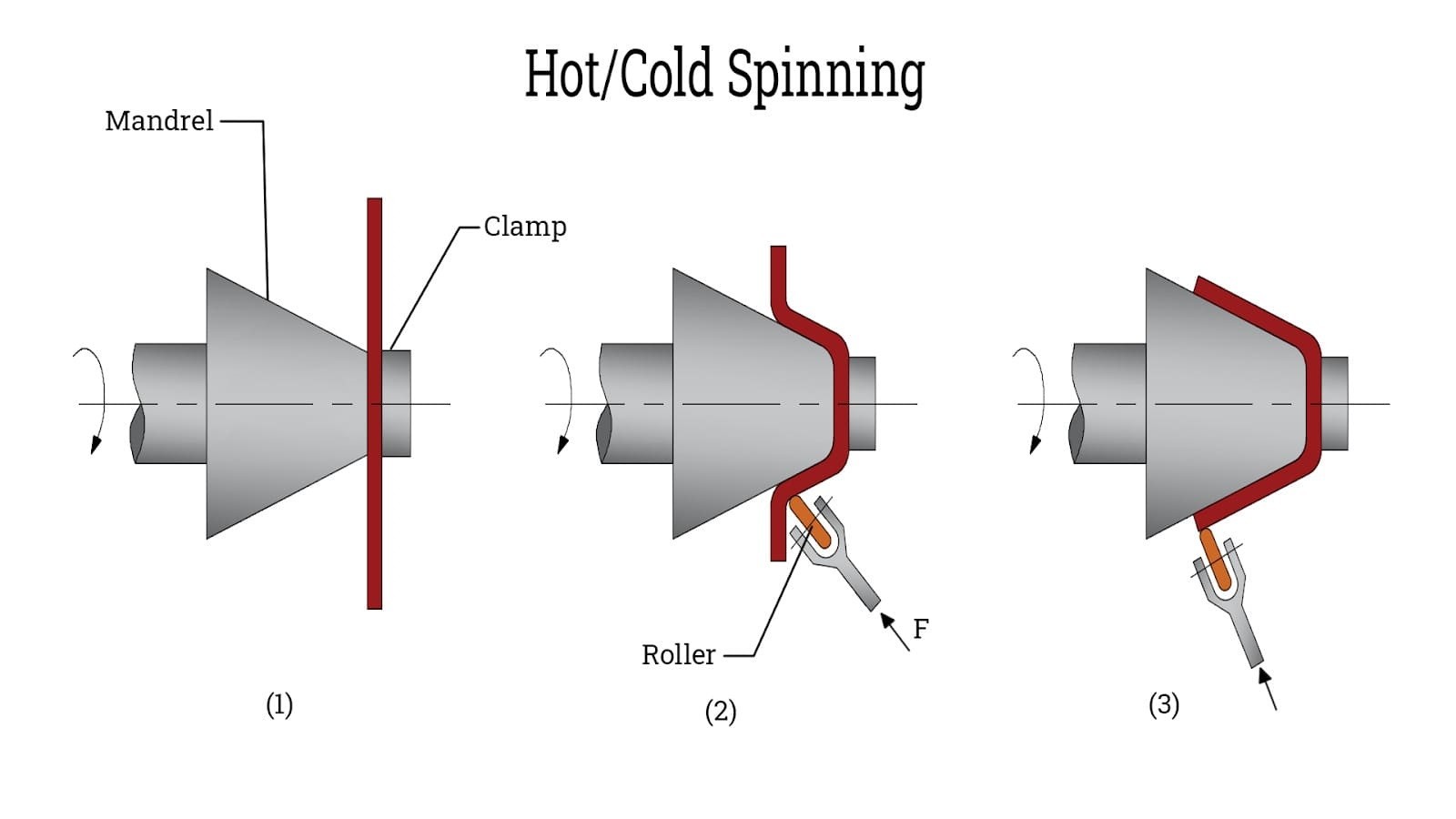

- Fiação a quente: Utiliza aquecimento por chama ou indução para aumentar a ductilidade do material durante a fiação. É eficaz para materiais espessos, metais difíceis de conformar ou peças que exigem altas taxas de deformação. No entanto, envolve custos mais elevados e maior risco de oxidação.

- Fiação a frio: Realizada à temperatura ambiente, a fiação a frio oferece alta eficiência e ampla aplicabilidade de materiais. É o processo padrão para a maioria das operações de fiação de uso geral.

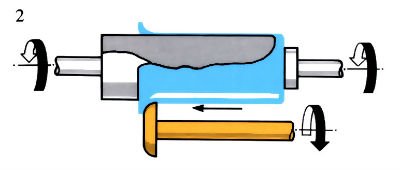

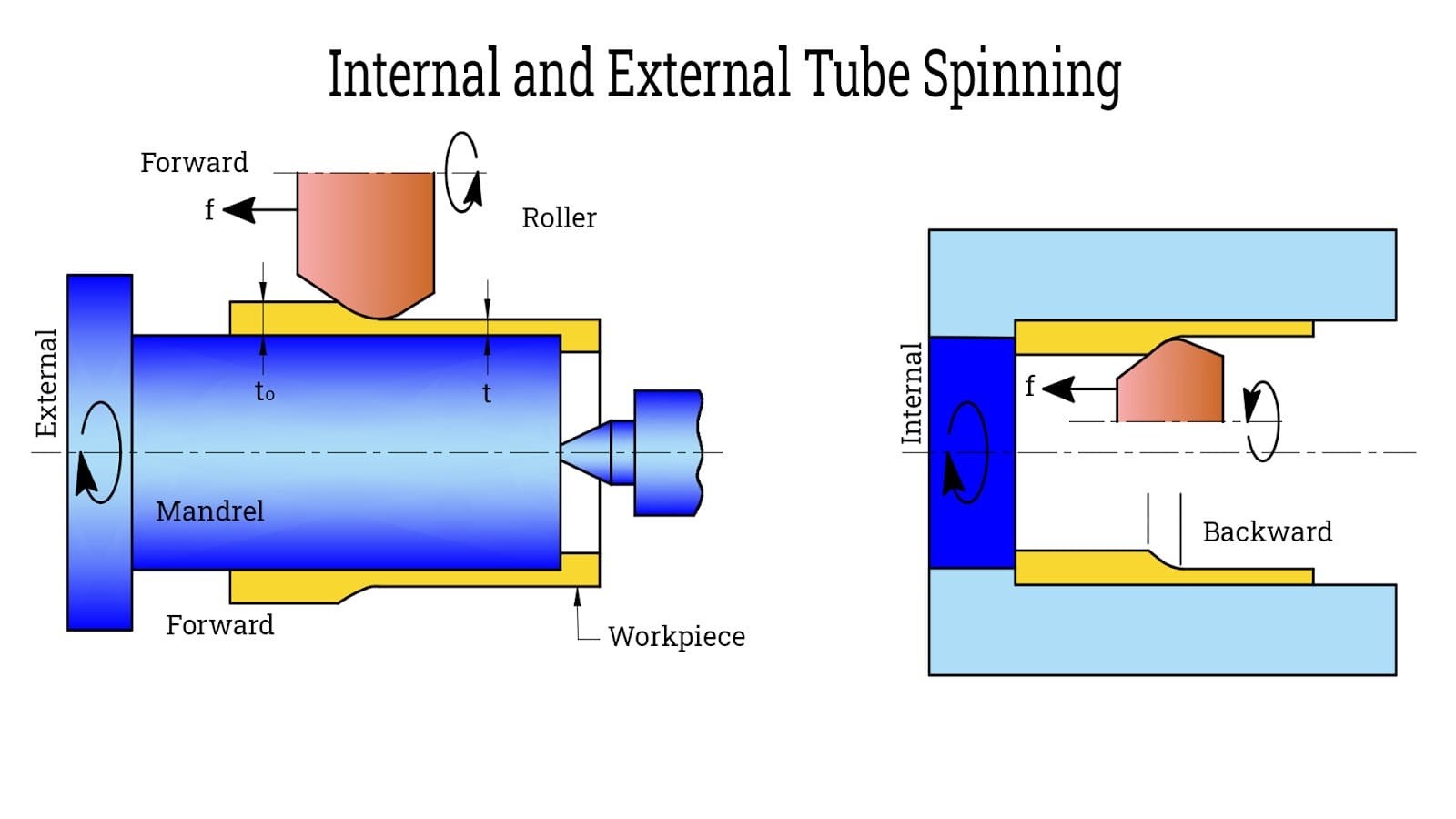

- Fiação de tubos: Projetado para peças cilíndricas ocas, este processo reduz a espessura da parede e alonga a peça. Pode ser interno ou externo e é ideal para ajuste dimensional e melhoria das propriedades mecânicas de tubos metálicos.

7.1Princípios-chave e técnicas de apoio na fiação

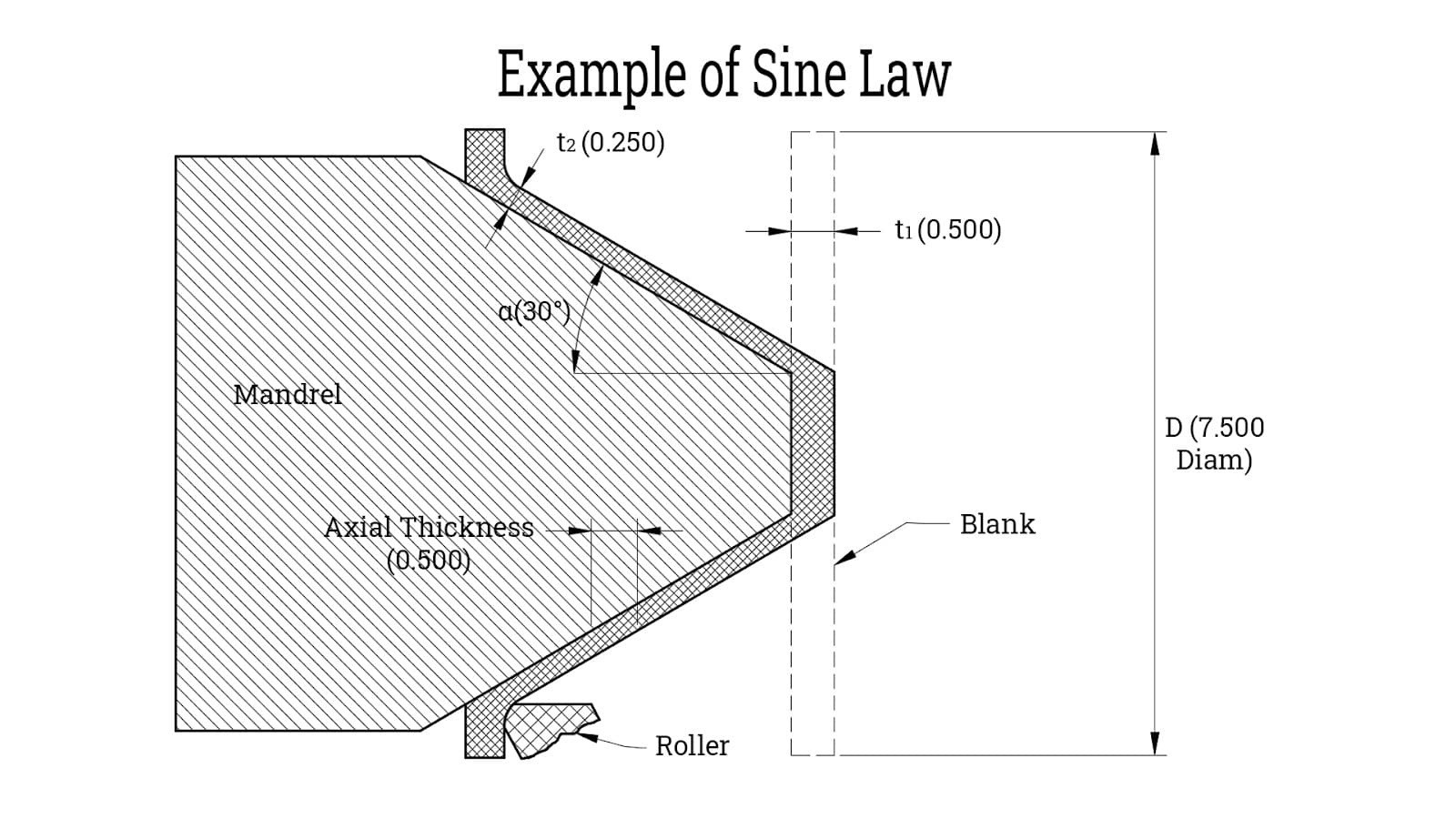

- Lei do seno para previsão de espessura: Na fiação por cisalhamento, a espessura final ≈ espessura inicial × seno do semi-ângulo do cone. Isso ajuda a estimar as variações na espessura da parede em peças cônicas.

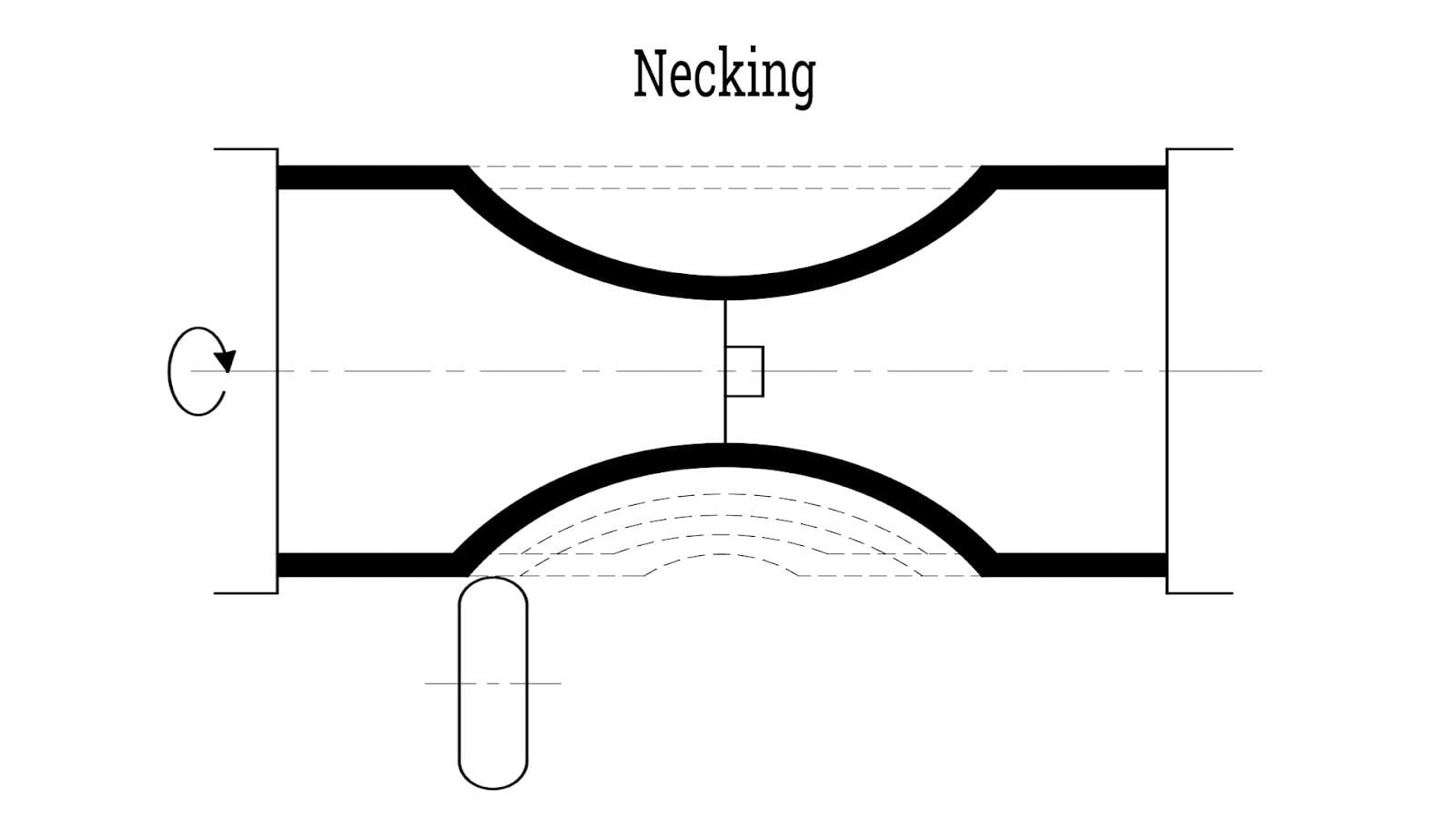

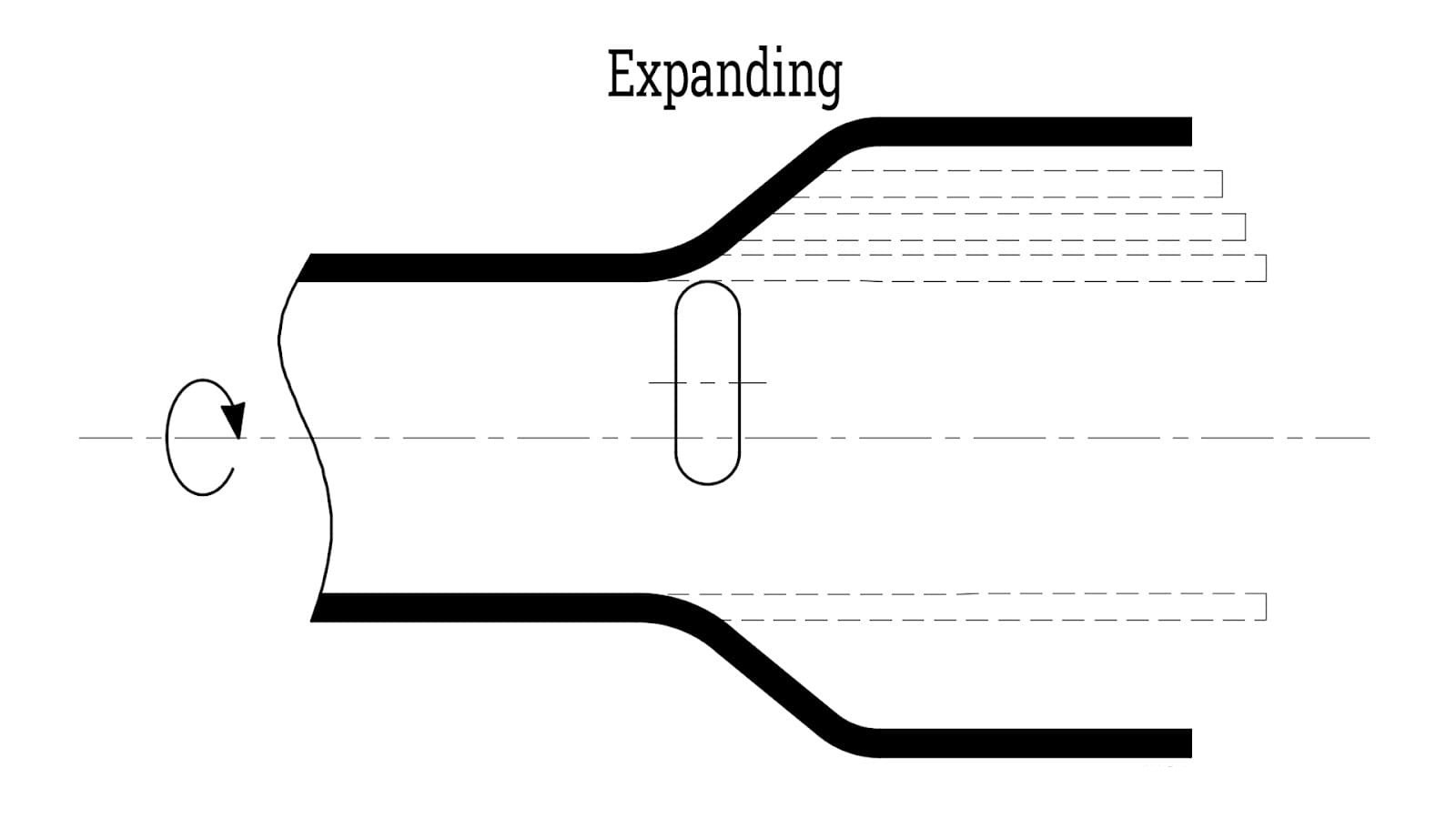

- Estreitamento e expansão: O estreitamento reduz o diâmetro de uma seção, enquanto a expansão o aumenta — ideal para moldar perfis complexos.

- Ajuste fino e fiação multipasse: Ajustar a pressão do rolo, a velocidade do eixo e os ângulos de alimentação, juntamente com múltiplas passagens, melhora a precisão dimensional e o acabamento da superfície.

- Passar e aparar: Passar a ferro suaviza as rugas para melhor qualidade da superfície; aparar remove o excesso de bordas para um contorno final limpo.

7.2Técnicas comuns de fiação

- Fiação Convencional Multi-Pass

Um método típico consiste em o rolo varrer progressivamente a peça bruta para moldá-la no mandril. Isso pode ser feito manualmente ou com máquinas CNC. A espessura da parede geralmente permanece constante, a menos que seja alterada pela direção do rolo. Passes para frente reduzem a espessura, enquanto passes reversos controlam a deformação e o retorno elástico. O CNC permite controle programável para alvos de parede consistentes. - Conformação por cisalhamento (fiação por cisalhamento)

Um método de passagem única que molda a peça enquanto reduz significativamente a espessura. O rolo aplica pressão em um ângulo de cisalhamento definido, reforçando o material fino para corresponder às propriedades de um material mais espesso. Este método é amplamente utilizado nos setores aeroespacial e automotivo, onde a redução de peso é crucial. Ângulos de cisalhamento abaixo de 8° tendem a induzir enrugamento ou rachaduras devido à força tangencial insuficiente, pois causam enrugamento ou rasgo. Ideal para cones e formas curvas, não para peças cilíndricas. - Necking (Fiação de redução)

Também conhecido como "fiação a ar", esse método normalmente dispensa o mandril. É usado para estreitar tubos e produzir itens como cilindros de gás.

7.3Princípios de formação e fatores de influência

- Mecanismo de Deformação do Material: A pressão localizada do rolo causa deformação plástica e trabalho a frio. As estruturas dos grãos são comprimidas e endurecidas, especialmente durante a conformação por cisalhamento.

- Controle de espessura de parede: Na fiação multipasse, a espessura da parede depende das passadas e da direção dos rolos. Na fiação por cisalhamento, a espessura é determinada pela folga do mandril e pelo ângulo de cisalhamento, seguindo a lei do seno. Os principais parâmetros incluem espessura inicial, espessura alvo e ângulo de conformação.

- Distribuição de tensões: Na conformação por cisalhamento, a tensão concentra-se na zona de contato com os rolos, enquanto o restante da peça permanece livre de tensão. Não há indução de tensão radial; a peça mantém um perfil anular estável durante todo o processo.

- Aplicações da fiação de metais

Embora a estampagem de metal seja geralmente mais econômica e rápida para produção em alto volume, a fiação de metal continua sendo a melhor escolha para peças com geometrias complexas e designs exclusivos.

7.4Produtos e aplicações comuns de metal fiado

- Partes hemisféricas: Amplamente utilizado em refletores de iluminação, tigelas de mistura, antenas parabólicas, tampas de tanques, cúpulas e tampas. Os materiais incluem aço laminado a frio, aço inoxidável (graus 304, 316), alumínio, cobre e latão. Os perfis de parede podem ser retos ou curvos, dependendo dos requisitos funcionais e estéticos.

- Formas cônicas: Ideal para produzir funis, funis e pingentes em formato de cone.

- Tubos Venturi: Utilizado em coletores de pó, ventiladores, sopradores e purificadores de ar para controlar a dinâmica de fluidos por meio do efeito Venturi.

- Formas parabólicas: Comum em invólucros de sinos, refletores de antenas de satélite, componentes de iluminação e suportes estruturais.

- Cilindros: Usado para tubos, recipientes, revestimentos externos de tanques e vários cilindros de gás.

- Tampas e bases do funil: Geralmente feitas por fiação manual em alumínio premium ou outros metais. Essas peças podem ser aparadas, perfuradas ou ranhuradas após a fiação para atender a necessidades funcionais personalizadas.

- Tampas de extremidade de vasos de pressão (Tampas de extremidade de vasos de pressão): A fiação de metais é amplamente utilizada na fabricação de tampas para vasos de pressão, tanques de armazenamento e equipamentos de processo. Essas cabeças fiadas são sem costura, estruturalmente robustas e resilientes a ambientes de alta pressão. Os formatos típicos incluem:

- Somente flangeado

- Somente servido

- Flangeado e abaulado

- Hemisférico

- Coroa alta

- Quase esférico

- 2:1 semi-elíptico

8.0Por que escolher a fiação de metal

A fiação de metais oferece aos fabricantes flexibilidade incomparável para adaptar a produção a diversas escalas e complexidades de design.

Em sua essência, o processo de fiação de metal é simples:

Uma peça bruta redonda (plana ou pré-formada) é fixada em um torno giratório. À medida que a peça bruta gira, um rolo de conformação aplica pressão — normalmente contra um mandril — forçando o material a fluir e se conformar à forma desejada por meio de deformação plástica. O resultado é uma peça sem emendas e com superfície lisa, muitas vezes eliminando a necessidade de usinagem secundária.

Este processo dissipa dois mitos comuns:

A fiação de metais não se limita ao trabalho manual qualificado.

Não é adequado apenas para produção de baixo volume.

Embora a fiação manual ainda seja usada para protótipos e pequenos lotes, a moderna fiação CNC de metais permite a produção em larga escala. Por exemplo, linhas de fiação automatizadas são padrão na produção de rodas automotivas. Operações de fiação de alto volume podem ser totalmente automatizadas com sistemas robóticos de carga e descarga, permitindo uma fabricação automatizada que aumenta a eficiência e reduz a mão de obra.

8.1Vantagens da fiação de metal

- Confiabilidade superior dos componentes: A fiação de metais produz peças sem costura que podem suportar altas pressões internas e externas. Ao contrário dos métodos de soldagem ou fabricação, onde as costuras são potenciais pontos de falha, a fiação elimina essa fragilidade ao formar peças a partir de uma única peça de material.

- Propriedades mecânicas aprimoradas: O processo de fiação refina a estrutura dos grãos do metal, melhorando a resistência à tração, a tenacidade e a dureza. Isso permite que materiais mais leves suportem as mesmas cargas, tornando a fiação ideal para aplicações leves, porém de alta resistência.

- Baixo custo de ferramentas e manutenção: Comparada à estampagem, fundição, forjamento ou hidroconformação, a fiação requer ferramentas mais simples e econômicas. Para produções de baixo volume ou únicas, até mesmo mandris macios e baratos podem ser usados. Para produção em massa, ferramentas mais rígidas garantem qualidade consistente com desgaste mínimo.

- Adaptabilidade rápida de mudanças de design: Pequenas alterações de projeto — especialmente reduções dimensionais — podem ser implementadas rapidamente ajustando a ferramenta de conformação ou o mandril, sem a necessidade de criar matrizes inteiramente novas. Isso torna a fiação de metais ideal para o desenvolvimento rápido de produtos ou projetos iterativos.

- Desperdício mínimo de material:O processo produz baixas taxas de desperdício, ajudando a reduzir o uso de matéria-prima e melhorando a eficiência do material.

- Eficiência de custos e versatilidade: A fiação de metais é um processo altamente econômico, combinando baixo desperdício de material com altas velocidades de conformação e ferramentas de baixo custo. É frequentemente uma alternativa competitiva à estampagem profunda ou estampagem para muitos tipos de peças.

- Alta capacidade de endurecimento por trabalho: O processo de fiação pode fortalecer significativamente o material a ser moldado, permitindo o uso de metais básicos de menor custo e, ao mesmo tempo, obtendo peças de alto desempenho. Os componentes finais apresentam características mecânicas superiores.

- Suporte para geometrias complexas: O rolo de conformação (ferramenta de fiação) enfrenta restrições geométricas mínimas. Com ajustes simples de programação CNC, o formato da peça pode ser alterado ao longo de seu comprimento, oferecendo alta flexibilidade para a conformação de designs complexos com simetria axial.

- Ecologicamente correto: A fiação de metais consome menos energia e gera menos resíduos do que muitos outros métodos de conformação de metais. Ela apoia a reciclagem de materiais e contribui para práticas de fabricação sustentáveis.

8.2Desvantagens da fiação de metal

- Maior tempo de processamento: Comparada à fundição e outros processos de produção em massa, a fiação de metais normalmente leva mais tempo por peça, especialmente em volumes maiores. É mais adequada para produções de pequeno a médio porte.

- A consistência depende da habilidade do operador: Na fiação manual, a uniformidade e a qualidade das peças dependem fortemente da experiência e do nível de habilidade do operador. Isso pode levar à variabilidade nas dimensões das peças e no acabamento da superfície.

- Limitações geométricas: A fiação de metais é ideal para a conformação de peças axissimétricas, como cones, hemisférios e parábolas. No entanto, não é adequada para geometrias não axissimétricas ou altamente irregulares.

- Baixa tolerância a erros: O processo tem pouca margem para erros. Qualquer defeito, como rachaduras, amassados ou deformações, normalmente resulta em peças descartadas, pois o reparo é difícil ou impraticável. Isso exige um controle de qualidade rigoroso.

- Preocupações com a segurança: Durante a fiação manual, as peças giram em alta velocidade, o que representa riscos à segurança. Se a peça bruta não estiver firmemente fixada entre o cabeçote móvel e o mandril, ela poderá se deslocar. Os operadores devem permanecer vigilantes e seguir rigorosos protocolos de segurança.

- Conclusão: Por que a fiação de metais continua sendo um método de conformação competitivo

A fiação de metais se destaca como um processo versátil, econômico e mecanicamente vantajoso para a produção de peças metálicas de alto desempenho e simetria axial. Seja desenvolvendo protótipos, gerenciando pequenas séries de produção ou automatizando linhas de alto volume, a fiação de metais oferece:

- Peças sem costura com resistência superior

- Desperdício mínimo de material e custo de ferramentas

- Rápida adaptabilidade às mudanças de design

- Forte suporte para geometrias complexas e simétricas

Apesar de algumas limitações no tempo de processamento e na geometria das peças, os avanços na automação CNC e no controle de conformação expandiram significativamente sua relevância industrial, especialmente nos setores aeroespacial, de iluminação, de vasos de pressão e HVAC indústrias. Para fabricantes que buscam um equilíbrio entre desempenho, flexibilidade e custo, a fiação de metais é um processo que vale a pena considerar.

9.0Perguntas frequentes (FAQ) sobre fiação de metal

Q1: Quais materiais são comumente usados na fiação de metais?

UM: Os materiais comuns incluem ligas de alumínio (p. ex., 1100, 6061), aços inoxidáveis (p. ex., 304, 316), aços carbono, cobre, latão e titânio. A seleção do material depende da conformabilidade, dos requisitos de resistência e das condições finais de uso.

Q2: Que formas podem ser formadas usando fiação de metal?

UM: Formatos típicos incluem cones, hemisférios, cilindros, parábolas, tubos de Venturi, cabeças de tanque e outros perfis com simetria axial. Curvas complexas podem ser obtidas por meio da fiação CNC multipasse.

Q3: Qual é a diferença entre fiação de cisalhamento e fiação convencional?

UM: A fiação convencional mantém a espessura do material durante a conformação, enquanto a fiação por cisalhamento reduz a espessura à medida que o rolo aplica força axial. A fiação por cisalhamento aumenta a resistência do material, mas exige um controle mais rigoroso.

Q4: A fiação de metal CNC é adequada para produção em alto volume?

UM: Sim. A fiação CNC permite uma conformação consistente e repetível com intervenção mínima do operador. Células totalmente automatizadas com carga/descarga robótica são comuns em setores como o automotivo e a fabricação de utensílios de cozinha.

Q5: Como a fiação de metal se compara à estampagem profunda ou estampagem?

UM: A fiação de metal é mais flexível e econômica para tiragens de baixo a médio volume e formatos personalizados. A estampagem é mais indicada para peças planas ou rasas em volumes muito altos. A fiação exige menos investimento em ferramentas e permite alterações de projeto mais rápidas.

P6: Posso usar fiação de metal para fazer componentes de vasos de pressão?

UM: Com certeza. A fiação de metais é amplamente utilizada para produzir tampas de tanques sem costura e tampas de extremidade com alta integridade estrutural, como tampas hemisféricas ou elípticas para tanques de armazenamento e processamento.

Q7: A fiação de metais é um processo ecologicamente correto?

UM: Sim. Ele gera o mínimo de sucata, consome menos energia do que forjamento ou fundição e apoia práticas sustentáveis, melhorando o rendimento do material e permitindo o uso de ligas recicláveis.

Referências:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning