- 1.0Tipos de aquecimento central e princípios de funcionamento

- 2.0Principais características do aquecimento de alta frequência

- 3.0Diferenças técnicas entre aquecimento por radiofrequência e por micro-ondas (apenas aquecimento dielétrico)

- 4.0Estrutura do equipamento e parâmetros do processo

- 5.0Principais áreas de aplicação

- 6.0Conclusão

- 7.0Perguntas Frequentes (FAQ)

- 7.1O aquecimento de alta frequência se limita a metais?

- 7.2Metais não ferromagnéticos (como alumínio ou cobre) podem ser aquecidos de forma eficaz usando aquecimento por indução?

- 7.3Como escolher o aquecimento por radiofrequência (RF) ou por micro-ondas?

- 7.4Existe uma faixa de frequência padronizada para aquecimento de alta frequência?

- 7.5Por que o furo reservado para aplicações com inserto plástico deve ser 0,3–0,6 mm menor que o inserto metálico?

- 7.6Como o aquecimento de alta frequência consegue uma maior eficiência energética em comparação com o aquecimento tradicional?

Visão geral do aquecimento de alta frequência (aquecimento HF)

Aquecimento dielétrico—também conhecido como aquecimento eletrônico, aquecimento por radiofrequência ou aquecimento de alta frequência—é o processo de aquecimento de materiais dielétricos usando campos elétricos alternados de radiofrequência (RF), ondas de rádio ou radiação eletromagnética de micro-ondas. Em altas frequências, o calor é gerado pelo movimento rotacional de moléculas dipolares dentro do material dielétrico.

O aquecimento por alta frequência utiliza energia eletromagnética (ondas de rádio ou micro-ondas) para aquecer materiais, gerando campos magnéticos ou elétricos alternados que produzem calor diretamente no interior da peça. Como não requer contato físico com a fonte de calor, esse método oferece desempenho térmico rápido, preciso, eficiente e controlável. O aquecimento por alta frequência geralmente inclui dois mecanismos principais: aquecimento por indução para metais condutores (efeito de correntes parasitas) e aquecimento dielétrico para materiais isolantes (fricção molecular).

1.0Tipos de aquecimento central e princípios de funcionamento

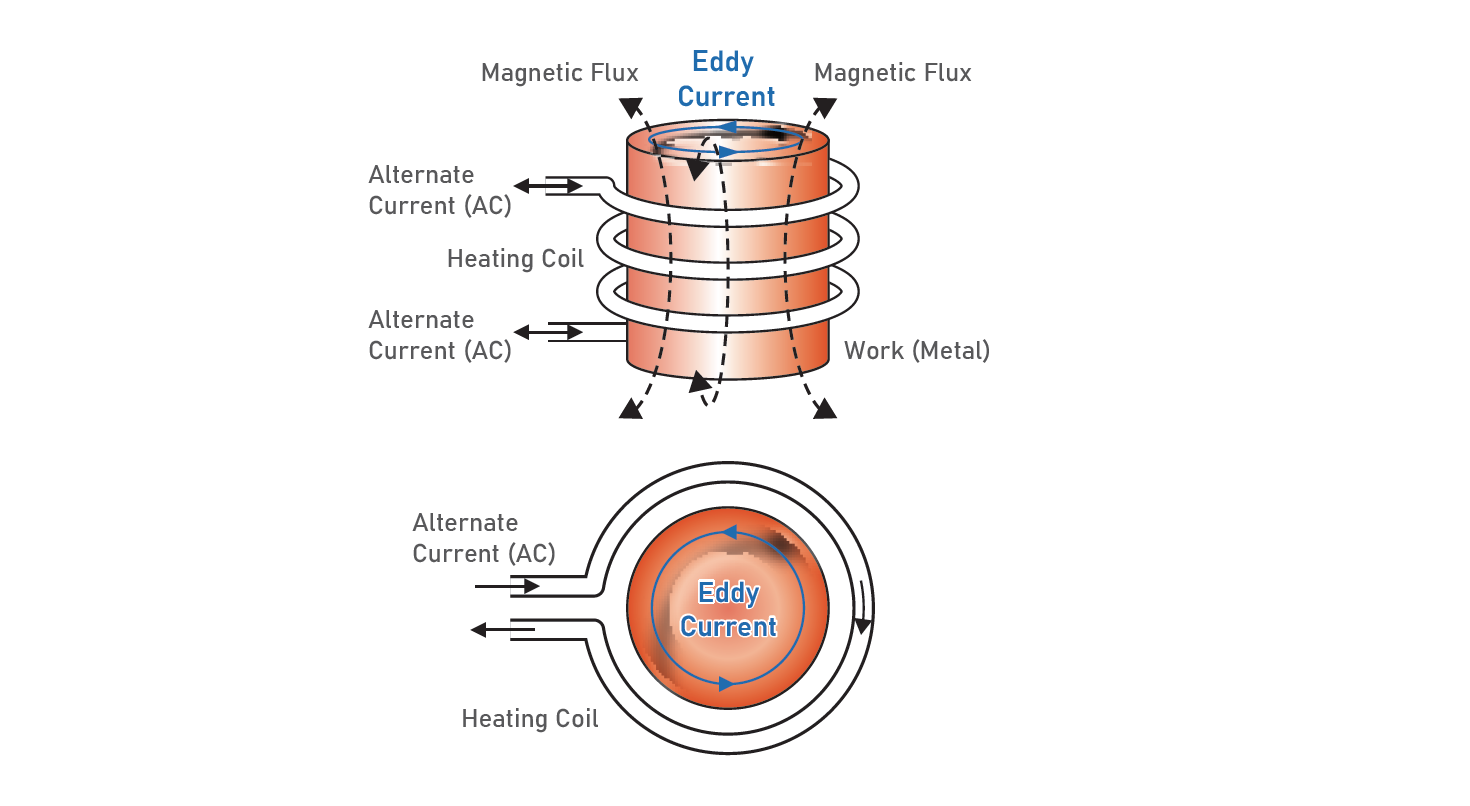

1.1Aquecimento por indução: Adequado para materiais metálicos

O aquecimento por indução é um método sem contato no qual a indução eletromagnética faz com que o metal gere calor internamente. Seu mecanismo fundamental baseia-se em dois componentes de perda:

Perdas por correntes parasitas: Uma corrente alternada de alta frequência fluindo através de uma bobina de indução gera um campo magnético que varia rapidamente. Quando uma peça metálica (como tubos ou peças usinadas) é colocada dentro desse campo, fortes correntes de circuito fechado — correntes parasitas — são induzidas no metal, de forma semelhante à bobina secundária de um transformador. Essas correntes produzem calor Joule, permitindo um aquecimento rápido e uniforme. Máquinas de selagem de extremidades de tubos, por exemplo, utilizam esse princípio para aquecer e fundir as extremidades dos tubos, garantindo uma selagem limpa e sem contaminação interna.

Perdas por histereseEsses fenômenos ocorrem apenas em metais ferromagnéticos, como o ferro e alguns aços. À medida que o campo magnético alternado magnetiza e desmagnetiza o material repetidamente, o realinhamento dos domínios magnéticos gera calor adicional. Quando a temperatura do metal ultrapassa aproximadamente 700 °C (ponto de Curie), as propriedades magnéticas desaparecem; as perdas por histerese cessam e o aquecimento continua puramente por meio de correntes parasitas.

Além disso, o aquecimento por indução é influenciado pelo efeito pelicular, no qual correntes de alta frequência se concentram em uma fina camada superficial do metal. Isso aumenta a resistência efetiva e intensifica o aquecimento da superfície. Ajustando a frequência, os operadores podem controlar a profundidade de penetração do calor para aplicações como endurecimento superficial, aquecimento uniforme ou selagem de extremidades de tubos.

1.2Aquecimento dielétrico: adequado para materiais não metálicos.

O aquecimento dielétrico — também conhecido como aquecimento por radiofrequência ou aquecimento eletrônico — utiliza campos elétricos alternados de radiofrequência ou radiação de micro-ondas para aquecer materiais dielétricos. O principal mecanismo é a rotação de dipolos:

Rotação de dipolo molecularSob um campo elétrico de alta frequência, as moléculas polares presentes em materiais como plásticos, produtos alimentícios, madeira e têxteis tentam se alinhar com o campo alternado. Sua rápida rotação e o atrito interno geram calor substancial, produzindo aquecimento volumétrico (calor gerado em todo o material, em vez de da superfície para o interior).

Fatores de geração de calor: O desempenho do aquecimento depende do fator de perda dielétrica, da frequência e da intensidade do campo elétrico. Como o calor é produzido dentro do material, a eficiência é significativamente maior em comparação com o aquecimento por condução ou convecção.

2.0Principais características do aquecimento de alta frequência

2.1Aquecimento sem contato

O calor é gerado internamente, sem contato direto com chamas ou elementos de aquecimento, evitando contaminação ou danos à superfície. Isso é fundamental para equipamentos como... máquinas de selagem de extremidades de tubos Onde é necessária uma vedação perfeita.

2.2Alta eficiência e aquecimento rápido

A energia atua diretamente sobre o material alvo com perdas mínimas, permitindo um aumento de temperatura significativamente mais rápido em comparação com o aquecimento por condução, convecção ou infravermelho. Isso melhora consideravelmente a produtividade em aplicações como selagem de tubos ou têmpera de metais.

2.3Precisão e Controle

O ajuste da frequência permite o controle da penetração do calor (por exemplo, o efeito pelicular no aquecimento por indução). Isso possibilita o aquecimento seletivo da superfície ou do núcleo. Os sistemas de vedação das extremidades dos tubos podem controlar com precisão a zona fundida, reduzindo a deformação do tubo.

2.4Ampla aplicabilidade

Adequado tanto para metais (aquecimento por indução) quanto para materiais dielétricos não metálicos, como plásticos, alimentos e têxteis (aquecimento dielétrico).

2.5Ecologicamente correto

Como apenas a peça de trabalho é aquecida, o desperdício de energia é minimizado e não há emissão de poluentes.

3.0Diferenças técnicas entre aquecimento por radiofrequência e por micro-ondas (apenas aquecimento dielétrico)

A faixa de frequência operacional para aquecimento dielétrico varia de 5 MHz a 5 GHz. O aquecimento por radiofrequência (RF) geralmente se refere a frequências abaixo de 100 MHz (comumente 13,56 MHz e 27,12 MHz), enquanto o aquecimento por micro-ondas opera de 500 MHz a 5 GHz (comumente 900 MHz e 2,45 GHz). Ambos se enquadram em faixas de frequência ISM designadas para evitar interferência com sistemas de comunicação. As principais diferenças são as seguintes:

| Característica | Radiofrequência (RF) | Micro-ondas |

| Comprimento de onda | Mais longo (11,2–22,4 m) | Mais curto (0,13–0,35 m) |

| Mecanismo de polarização dominante | Polarização de carga espacial | polarização de orientação dipolar |

| Compatibilidade de equipamentos | Adequado para peças de grande formato ou de grandes dimensões. | Adequado para peças de tamanho médio e processamento contínuo. |

4.0Estrutura do equipamento e parâmetros do processo

4.1Componentes de um sistema de aquecimento por indução de alta frequência

Um sistema típico de aquecimento por indução de alta frequência consiste em três unidades principais:

Gerador de energia de alta frequência: Produz a energia elétrica de alta frequência necessária.

Rede de Correspondência: Garante a transferência eficiente de energia e a adaptação de impedância entre o gerador e a bobina de indução.

Bobina de indução: Frequentemente fabricado com fio Litz para minimizar perdas em altas frequências, essa estrutura é altamente adaptável para integração em linhas de produção automatizadas.

Para máquinas de fechamento de extremidades de tubosAs bobinas são personalizadas de acordo com o diâmetro e o material do tubo para concentrar o campo magnético na extremidade do tubo, permitindo um aquecimento preciso e localizado.

Esses sistemas são compactos, leves, não requerem pré-aquecimento e oferecem desempenho de aquecimento instantâneo, tornando-os adequados para ambientes de automação industrial.

4.2Parâmetros-chave do processo

Aplicações de Inserções de Plástico: Quando o aquecimento por indução de alta frequência é usado para inserir componentes plásticos com elementos metálicos (como porcas ou parafusos), os seguintes parâmetros devem ser considerados:

- Projeto do diâmetro do furo: O orifício reservado na peça plástica deve ser 0,3–0,6 mm menor que o diâmetro do inserto metálico para permitir a fusão.

- Estruturas auxiliares: Devem ser incorporados recursos de guia de rosca e canais de liberação de material fundido.

- Procedimento Operacional: O inserto metálico é aquecido por indução e imediatamente prensado no orifício reservado utilizando um punção, seguido de resfriamento controlado por ar.

Aplicações de vedação de extremidades de tubos: Máquinas de fechamento de extremidades de tubos É necessário ajustar a frequência de acordo com o material do tubo. Tubos ferromagnéticos se beneficiam tanto da histerese quanto do aquecimento por correntes parasitas, enquanto materiais não ferromagnéticos, como o alumínio, requerem frequências mais altas para aumentar o efeito pelicular.

A duração do aquecimento deve ser controlada na faixa de milissegundos para evitar fusão excessiva ou selagem incompleta. Alguns sistemas incorporam módulos de resfriamento a ar para moldagem e solidificação rápidas.

5.0Principais áreas de aplicação

5.1Aplicações de aquecimento por indução

- Processamento de metais: Endurecimento, brasagem, soldagem e recozimento de componentes automotivos e aeroespaciais; fusão de metais; endurecimento superficial de engrenagens, lâminas de serra e eixos de transmissão; endurecimento de componentes de munição; vedação de extremidades de tubos metálicos, como tubos hidráulicos e tubos para instrumentos médicos.

- Selagem e Purificação: Selagem inviolável com folha de alumínio para frascos farmacêuticos e de bebidas; desgaseificação de materiais absorventes em tubos de vácuo, tubos de raios catódicos e lâmpadas de descarga de gás.

- Processamento especializado: Refino por zonas para fabricação de semicondutores; aquecimento estéril e esterilização térmica de instrumentos médicos.

- Aplicações do dia a dia: Placas de indução e panelas de arroz inteligentes.

5.2Aplicações de aquecimento dielétrico

- Indústria Alimentícia: Secagem, panificação, descongelamento e cozimento.

- Plásticos e têxteis: Processos de soldagem, secagem, polimerização e incorporação de elementos metálicos (porcas, parafusos) em componentes plásticos.

- Campos adicionais: Secagem de papel, vulcanização e pré-aquecimento de borracha para moldagem, secagem a vácuo por micro-ondas na produção farmacêutica (especialmente para compostos de alto valor sensíveis ao calor) e reparação terapêutica de tecidos em tratamentos médicos.

6.0Conclusão

A tecnologia de aquecimento de alta frequência aproveita a vantagem fundamental da geração de calor interna, suportando tanto o aquecimento por indução quanto o aquecimento dielétrico para atender a uma ampla gama de requisitos de processamento de metais e não metais. Suas características de não contato, eficiência e controle preciso superam problemas comuns associados aos métodos de aquecimento convencionais, incluindo contaminação, ineficiência e controle instável de temperatura.

Com alta compatibilidade com linhas de produção automatizadas, o aquecimento por alta frequência é amplamente utilizado nas indústrias automotiva, alimentícia, farmacêutica e eletrônica. Seja para o endurecimento superficial de componentes metálicos, a incorporação de elementos em produtos plásticos ou a secagem rápida de materiais alimentícios, o aquecimento por alta frequência tornou-se uma tecnologia essencial na manufatura moderna devido à sua flexibilidade de ajuste de frequência, profundidade de aquecimento controlável e operação ecologicamente correta.

7.0Perguntas Frequentes (FAQ)

7.1O aquecimento de alta frequência se limita a metais?

Não. O aquecimento de alta frequência inclui o aquecimento por indução para metais e o aquecimento dielétrico para materiais não metálicos. O aquecimento dielétrico aplica-se a plásticos, produtos alimentícios, têxteis, madeira e outros materiais dielétricos através de mecanismos de rotação dipolar.

7.2Metais não ferromagnéticos (como alumínio ou cobre) podem ser aquecidos de forma eficaz usando aquecimento por indução?

Sim. Embora os metais não ferromagnéticos não gerem perdas por histerese, eles ainda podem ser aquecidos eficientemente por meio de perdas por correntes parasitas. O aumento da frequência de operação fortalece o efeito pelicular, melhorando a eficiência do aquecimento.

7.3Como escolher o aquecimento por radiofrequência (RF) ou por micro-ondas?

A seleção depende das propriedades do material e dos requisitos de produção. A radiofrequência (RF) proporciona uma penetração mais profunda e é adequada para peças de grande formato ou grandes dimensões (por exemplo, secagem de papel em larga escala). O aquecimento por micro-ondas oferece uma penetração mais superficial e é ideal para processamento contínuo de tamanho médio (por exemplo, aquecimento rápido de alimentos, secagem a vácuo de produtos farmacêuticos).

7.4Existe uma faixa de frequência padronizada para aquecimento de alta frequência?

O aquecimento dielétrico geralmente varia de 5 MHz a 5 GHz, onde RF normalmente se refere a frequências abaixo de 100 MHz, e o aquecimento por micro-ondas varia de 500 MHz a 5 GHz. O uso industrial deve seguir as faixas de frequência ISM designadas, como 13,56 MHz ou 2,45 GHz, para evitar interferência com os sistemas de comunicação.

7.5Por que o furo reservado para aplicações com inserto plástico deve ser 0,3–0,6 mm menor que o inserto metálico?

Essa folga proporciona margem de fusão. Quando o inserto metálico aquecido é pressionado no orifício de plástico, a pequena diferença de tamanho garante a fusão adequada, uma ligação firme e maior resistência mecânica e desempenho de vedação.

7.6Como o aquecimento de alta frequência consegue uma maior eficiência energética em comparação com o aquecimento tradicional?

O calor é gerado diretamente dentro do material, eliminando a necessidade de aquecer o ar circundante ou as superfícies dos equipamentos. Isso minimiza as perdas térmicas durante a transferência. Além disso, a taxa de aquecimento extremamente rápida reduz os ciclos de produção, diminuindo o consumo total de energia.

Referência

https://en.wikipedia.org/wiki/Dielectric_heating

https://www.thermopedia.com/de/content/850/

https://www.canroon.com/Industry-Insights/Understanding-High-Frequency-Induction-Heaters-and-Their-Working-Principles

https://avioweld.com/highfrequency/