- 1.0O que é uma máquina de laminação de chapas?

- 2.0Tipos de máquinas de laminação de chapas

- 3.0Como funciona uma máquina de laminação de chapas?

- 4.0Configuração de força de flexão para máquinas de dobra/laminação de chapas

- 5.0Pré-dobramento: Quatro razões principais para escolher uma laminadora com esse recurso

- 6.0Qual máquina de laminação de chapas é a ideal para seu projeto?

- 6.1Máquina de laminação de placa de aperto inicial de 3 rolos

- 6.2Máquina de laminação de placa de aperto duplo

- 6.3Máquina de laminação de placas de 4 rolos

- 6.4Máquina de laminação de placas de 3 rolos

- 6.5Máquina de laminação de placas de 2 rolos

- 6.6Máquina de laminação de chapas manual

- 6.7Máquina de laminação de placas hidráulicas

- 7.0Aplicações de Máquinas de Laminação de Chapas

- 8.0Como construir um rolo de chapa manual usando sucata?

1.0O que é uma máquina de laminação de chapas?

1.1Definição de uma Máquina de Laminação de Placas

UM máquina de laminação de placas (também conhecido como rolo de chapa ou rolo de chapa metálica) é projetado para moldar chapas metálicas planas em formas cilíndricas ou curvas por meio de energia mecânica ou hidráulica. Aplicações típicas incluem a fabricação de tubos, tanques, vasos de pressão e componentes estruturais. Embora a função principal seja laminar chapas planas em cilindros, alguns modelos podem reverter o processo — achatando chapas previamente laminadas — embora esse uso seja menos comum.

1.2Como funciona uma máquina de laminação de chapas?

1.3O que é laminação de chapas metálicas?

A laminação de chapas metálicas (também conhecida como dobra ou conformação de chapas) é um processo fundamental no qual chapas metálicas planas são gradualmente moldadas em arcos ou perfis cilíndricos por meio da aplicação de força controlada. Este método permite a conformação de geometrias complexas com alta precisão e é essencial na manufatura moderna.

A técnica baseia-se na deformação plástica, onde o material sofre uma mudança permanente de forma sem fissuras. À medida que a chapa passa pelos rolos, forças compressivas fazem com que o metal ceda e se curve. A curvatura resultante depende de vários fatores: diâmetro do rolo, espessura e composição do material, pressão aplicada e velocidade de laminação. Com os avanços tecnológicos, o processo de laminação de chapas tornou-se mais eficiente, preciso e fácil de automatizar.

1.4Aplicações industriais de laminação de chapas

A laminação de chapas desempenha um papel fundamental em diversos setores devido à sua versatilidade e confiabilidade. Abaixo, apresentamos os principais setores e aplicações representativas:

| Indústria | Aplicações típicas |

| Construção | Estruturas de aço, fachadas arquitetônicas, componentes de pontes |

| Infraestrutura Civil | Dutos, tanques, recipientes de armazenamento, estruturas emolduradas |

| Defesa | Placas de blindagem, componentes navais, equipamentos militares |

| Energia | Tanques de armazenamento, vasos de pressão, seções de torres eólicas, equipamentos nucleares |

| Equipamentos Industriais | Sistemas de tubulação, trocadores de calor, peças de máquinas |

| Fabricação | Gabinetes, carcaças de máquinas, carcaças de compressores, carcaças de turbinas |

| Marinho | Plataformas offshore, oleodutos submarinos, estruturas de casco |

2.0Tipos de máquinas de laminação de chapas

Compreendendo a classificação de rolos de chapa por contagem de rolos, sistema de acionamento, método de controle e aplicação

2.1Por número de rolos

- Máquinas de laminação de chapas de dois rolos

Projetadas para tarefas leves, as máquinas de dois rolos são normalmente utilizadas para chapas finas em operações de pequena escala. Com estrutura simples e tamanho compacto, são ideais para laboratórios e tarefas básicas de laminação.

- Máquinas de laminação de chapas de três rolos

A configuração mais comumente utilizada, com três rolos, é adequada para laminação de chapas finas a médias e cilindros de grande diâmetro. Conhecidas por seu equilíbrio entre desempenho e versatilidade, são amplamente adotadas na fabricação de metais em geral.

- Máquinas de laminação de chapas de quatro rolos

Equipadas com quatro rolos, essas máquinas oferecem maior precisão e controle de laminação, tornando-as adequadas para chapas mais espessas e geometrias mais complexas. São frequentemente utilizadas em ambientes industriais de alta precisão, onde se exige precisão consistente.

- Rolinhos de prato com duas pitadas(Também considerado um tipo de configuração de dois rolos)

Essas máquinas são compactas e projetadas para operações básicas envolvendo chapas finas. Comuns em pequenas oficinas, atendem a necessidades mínimas de laminação com baixa precisão e baixos níveis de carga. - Máquina de laminação de placas cônicas

Projetada especificamente para a laminação de peças cônicas, esta máquina é frequentemente equipada com um acessório de laminação cônica baseado em uma laminadora de placas de três ou quatro rolos. É adequada para a fabricação de componentes cônicos utilizados em indústrias como torres eólicas e tanques de armazenamento.

2.2Por método de acionamento

- Máquinas de laminação de chapas manuais

Operados por manivela ou pedal, os rolos manuais são ideais para protótipos, tarefas "faça você mesmo" e uso educacional. Oferecem baixo custo e facilidade de uso, mas são limitados a aplicações leves com baixa demanda de precisão. - Máquinas de laminação de chapas mecânicas

Acionadas por motores ou sistemas de engrenagens, essas máquinas são adequadas para cargas baixas a médias e produção de pequenos lotes. Oferecem operação simples e são ideais para laminar chapas finas em formatos simples.

- Máquinas de laminação de chapas hidráulicas

Utilizando sistemas hidráulicos para controlar os rolos, essas máquinas suportam cargas maiores e proporcionam maior força de dobra e precisão. Os tipos hidráulicos comuns incluem:- Máquinas hidráulicas de 3 rolos: O rolo superior é acionado hidraulicamente, adequado para chapas médias a grossas que exigem alta precisão e força de conformação.

- Máquinas Hidráulicas de 4 Rolos: Todos os quatro rolos são acionados hidraulicamente, oferecendo maior precisão e controle para formas complexas e aplicações mais pesadas.

- Máquinas Hidráulicas Simétricas: Opera com rolos superiores e inferiores simétricos, ideais para chapas pesadas e materiais de alta resistência, garantindo estabilidade de laminação.

- Rolos de chapas hidráulicas CNC: Combine tecnologia hidráulica com controle numérico computadorizado (CNC) para automatizar o processo de laminação. Projetados para produção em larga escala, reduzindo a necessidade de intervenção manual e aumentando a consistência.

2.3Por Sistema de Controle

- Máquinas de laminação de chapas CNC

Equipados com sistemas de controle computadorizados, os rolos CNC são projetados para tarefas de alta eficiência e precisão que envolvem geometrias complexas. Eles suportam operações repetíveis e são comumente utilizados em ambientes de produção em massa. - Máquinas de laminação de chapas hidráulicas CNC

Essas máquinas integram potência hidráulica com programação CNC para oferecer alta flexibilidade e precisão na conformação. São ideais para operações de grande porte que exigem automação e a capacidade de lidar com uma variedade de materiais e formatos.

2.4Por cenário de aplicação

- Rolos de placas manuais pequenos

Mais adequadas para tarefas de baixa carga e baixa precisão em laboratórios, oficinas de pequena escala e desenvolvimento de protótipos. Essas máquinas são acessíveis e fáceis de operar. - Rolos de placa hidráulica de alta resistência

Projetadas para produção em larga escala e chapas metálicas espessas, essas máquinas oferecem estabilidade e capacidade de carga excepcionais. São comumente utilizadas em indústrias pesadas, como fabricação de vasos de pressão, produção de tubos de grande porte e fabricação de tanques de armazenamento. - Rolos de placas mecânicas leves

Ideais para chapas metálicas finas e aplicações com requisitos de precisão mais baixos. Frequentemente encontrados em manufatura em pequena escala, onde orçamento, espaço e simplicidade são as principais preocupações.

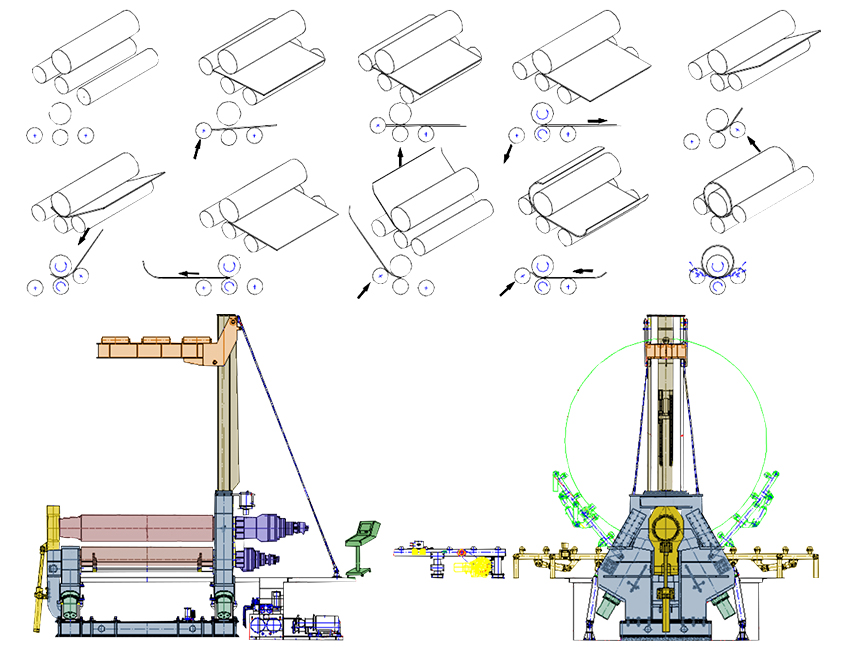

3.0Como funciona uma máquina de laminação de chapas?

Princípio e operação de máquinas de laminação de chapas

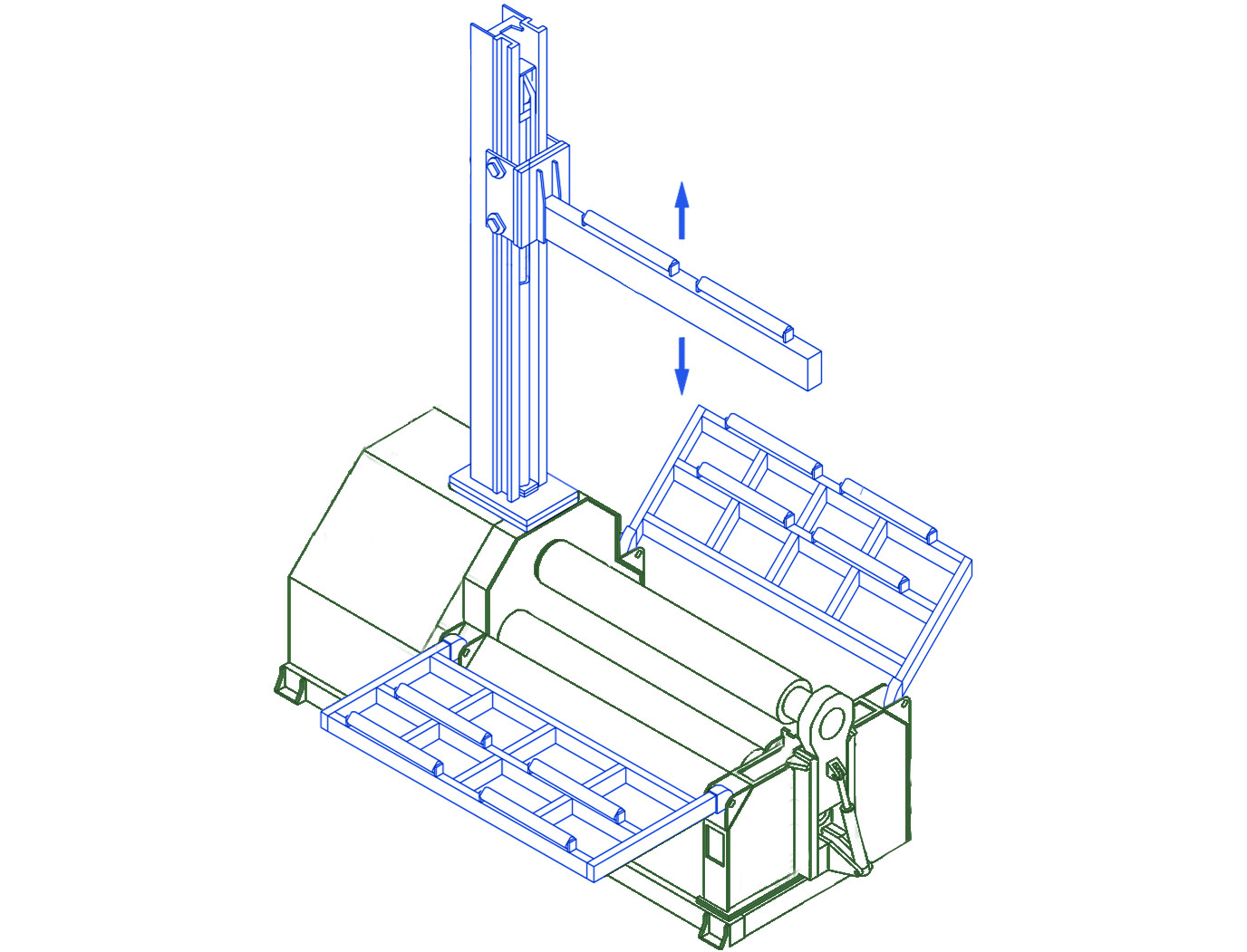

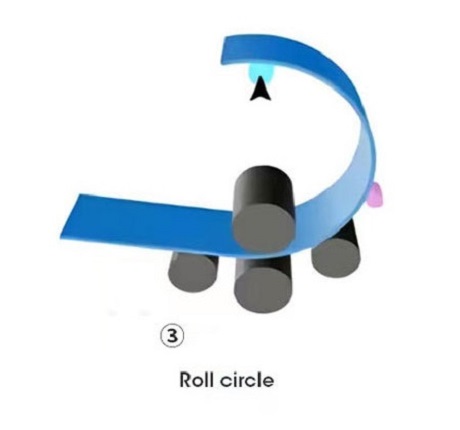

3.1Processo de operação de uma máquina de laminação de chapas

- Levante o rolo inferior e posicione a placa de metal

Primeiro, eleve o rolo inferior até o nível da placa de perfuração, de modo que fique acima dos outros dois rolos. Deslize a placa de metal entre os rolos, certificando-se de que ela esteja alinhada perpendicularmente com o rolo de prensa elevado. - Fixe a placa e ajuste os rolos

Após a fixação da chapa metálica, abaixe o primeiro rolo (superior) e ajuste o terceiro ou quarto rolo na posição adequada para permitir uma passagem suave. Nesse ponto, a chapa estará centralizada sobre a placa de perfuração. - Operação de pré-dobramento

Eleve o rolo lateral que sustenta a chapa metálica para criar uma "pré-curvatura" ou curvatura inicial. Esta etapa ajuda a garantir precisão e circularidade na peça laminada final. - Concluir o processo de laminação

Passe a chapa metálica pela máquina até que ela ultrapasse o rolo superior. Em seguida, abaixe o rolo de pré-dobramento e levante o rolo de dobra oposto para a posição de laminação. A máquina continua a passar a chapa pelos rolos, fixando-a e dobrando-a no formato arqueado ou cilíndrico desejado. - Soldagem e Acabamento

Por fim, as duas bordas da placa de metal são soldadas para formar um cilindro completo ou o formato desejado.

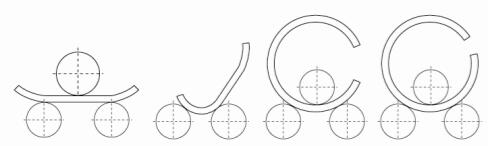

3.2Princípio de funcionamento de uma máquina de laminação de chapas

Embora existam vários tipos de laminadoras de chapas e produzam cilindros de diferentes formatos ou tamanhos, elas geralmente seguem uma sequência operacional semelhante. A principal diferença reside nas dimensões do produto final, mas todas visam criar uma forma redonda ou cilíndrica consistente.

As máquinas de laminação de chapas geralmente são acionadas por sistemas hidráulicos ou mecânicos e são equipadas com três ou quatro rolos de metal temperado. Máquinas de laminação de placas de quatro rolos são os mais comuns, pois podem processar com eficiência uma ampla gama de formas cilíndricas.

- Quatro Rolos:Dois rolos laterais ajustáveis controlam o formato e o tamanho da dobra final.

- Configuração de rolo:Três rolos inferiores e um rolo superior maior trabalham juntos para garantir a dobra precisa da placa de metal.

Embora os projetos específicos possam variar de acordo com as necessidades da aplicação, máquina de dobrar padrão de quatro rolos continua sendo a configuração mais amplamente utilizada devido à sua precisão e versatilidade.

3.3Etapas operacionais para uma máquina de dobrar chapas de quatro rolos

- Levante o rolo inferior para alinhá-lo com a placa de perfuração.

- Posicione a placa de metal em um ângulo reto em relação ao rolo inferior.

- Abaixe o rolo superior e puxe a placa de metal para dentro até que ela fique centralizada sobre a placa de perfuração.

- Levante o primeiro rolo (pré-dobramento) para iniciar a curvatura e comece a alimentar a placa.

- Abaixe o rolo de pré-dobramento e levante o rolo oposto para formar o arco.

- Continue alimentando o prato até formar um cilindro completo.

- Solde as duas bordas da placa para completar o cilindro.

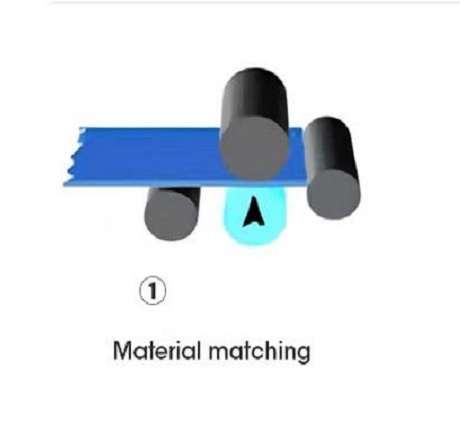

4.0Configuração de força de flexão para máquinas de dobra/laminação de chapas

4.1Avaliar carga de trabalho

O primeiro passo na dobra de chapas metálicas é avaliar a carga de trabalho necessária da laminadora de chapas. Isso garante que a máquina aplique a pressão correta para atingir o raio de curvatura interno ou externo desejado. Durante essa etapa, os operadores consideram variáveis como a espessura da chapa e o tipo de material para garantir a precisão da conformação. A avaliação adequada da carga estabelece a base para uma dobra precisa e consistente.

4.2Fixe a placa de metal

Uma vez definida a força de dobra, a chapa metálica deve ser posicionada firmemente na mesa de trabalho da dobradeira. Isso é fundamental para evitar movimentos indesejados durante a dobra. O alinhamento preciso garante deformação uniforme e reduz o risco de irregularidades ou distorções. A fixação adequada também aumenta a segurança operacional e minimiza a probabilidade de acidentes.

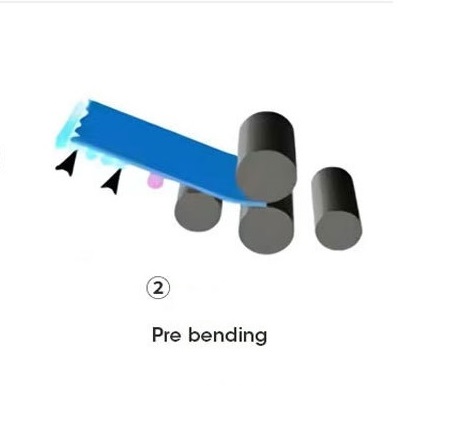

4.3Pré-fixação / Pré-dobramento

Antes do início da dobra propriamente dita, os operadores costumam usar uma técnica de pré-fixação ou pré-dobramento para dobrar levemente as bordas da chapa para dentro. Essa etapa ajuda a criar um processo de dobra mais suave e evita enrugamento ou defeitos nas bordas, garantindo uma transição natural entre superfícies planas e curvas. Também minimiza a tensão na chapa, reduzindo o risco de deformação e melhorando a precisão geral da dobra.

4.4Processo de Dobramento

Uma vez definida a força, a chapa fixada e concluída a pré-dobragem, a operação de dobra pode ser iniciada. O operador aciona a máquina de laminação e a pressão é aplicada uniformemente à medida que a chapa passa pelos rolos, moldando-a gradualmente no formato desejado. Ajustes finos podem ser realizados durante esse processo para atender às especificações dimensionais. A cada passagem, a chapa sofre uma deformação controlada, resultando em uma curvatura suave e consistente. Devido à complexidade desse processo, recomenda-se o uso de operadores experientes para garantir eficiência e precisão.

5.0Pré-dobramento: Quatro razões principais para escolher uma laminadora com esse recurso

5.1Elimine o desperdício

A pré-dobragem garante o alinhamento preciso de ambas as extremidades do material, minimizando significativamente o desperdício. Ao criar uma forma geométrica ideal para a laminação, reduz-se a perda desnecessária de material. Operadores qualificados desempenham um papel vital na execução da pré-dobragem para maximizar o aproveitamento do material.

5.2Nenhum corte adicional necessário

Em ambientes de produção de alta eficiência, todos os recursos contam — especialmente os materiais usados para aparar. A pré-dobragem de ambas as extremidades do material garante o alinhamento adequado, eliminando a necessidade de aparar após a laminação. Isso economiza tempo e material.

5.3Economia de tempo

Na fabricação em larga escala, tempo é dinheiro. Cada minuto de atraso aumenta os custos de produção. A pré-dobragem ajuda os operadores a moldar a forma desejada mais rapidamente, reduzindo o tempo de operação por folha. Isso resulta em mais peças produzidas no mesmo prazo, aumentando a eficiência geral.

5.4Curvas suaves com raio e espessura consistentes

A pré-dobragem é essencial para obter resultados de laminação de alta qualidade. Ela garante que a superfície permaneça lisa, mantendo a curvatura e a espessura do material uniformes. A pré-dobragem adequada aumenta a precisão da conformação e minimiza os problemas de processamento subsequente, garantindo que o produto final atenda aos rigorosos padrões de qualidade.

6.0Qual máquina de laminação de chapas é a ideal para seu projeto?

A escolha da laminadora de chapas ideal depende das suas necessidades de produção, espessura do material, curvatura desejada e orçamento. Abaixo, apresentamos uma análise dos tipos comuns de laminadoras de chapas e suas características:

6.1Máquina de laminação de placa de aperto inicial de 3 rolos

Ideal para aplicações leves, disponível em versões mecânicas ou hidráulicas. A chapa é fixada entre dois rolos verticais, enquanto um terceiro rolo deslocado se move para cima para dobrar a chapa no raio desejado. Comumente usado para produção em pequena escala, mas requer mais trabalho manual para volumes maiores.

6.2Máquina de laminação de placa de aperto duplo

Adequado para uma ampla gama de capacidades, de leve a pesado. Disponível em configurações de 3 e 4 rolos, normalmente com um rolo superior fixo e dois rolos laterais ajustáveis. Este design elimina a necessidade de remover e reposicionar a chapa, aumentando a eficiência da produção, especialmente para materiais de espessura média.

6.3Máquina de laminação de placas de 4 rolos

Possui um rolo adicional abaixo do rolo superior para fixação contínua. Esta máquina pode realizar pré-dobramento, laminação e acabamento na mesma direção, aumentando significativamente a eficiência. É ideal para produção em alto volume, especialmente com chapas mais espessas.

6.4Máquina de laminação de placas de 3 rolos

Uma opção versátil para aplicações gerais. Normalmente, requer a pré-dobragem da borda de ataque antes da laminação. Os rolos mudam de direção durante o processo. Embora um pouco mais lenta do que as máquinas de 4 rolos, apresenta um design mecânico mais simples.

6.5Máquina de laminação de placas de 2 rolos

Projetadas para chapas finas, essas máquinas utilizam rolos revestidos de poliuretano de grande diâmetro para moldar rapidamente chapas em cilindros de pequeno diâmetro. Mais adequadas para produção especializada de alta velocidade com capacidades de conformação limitadas.

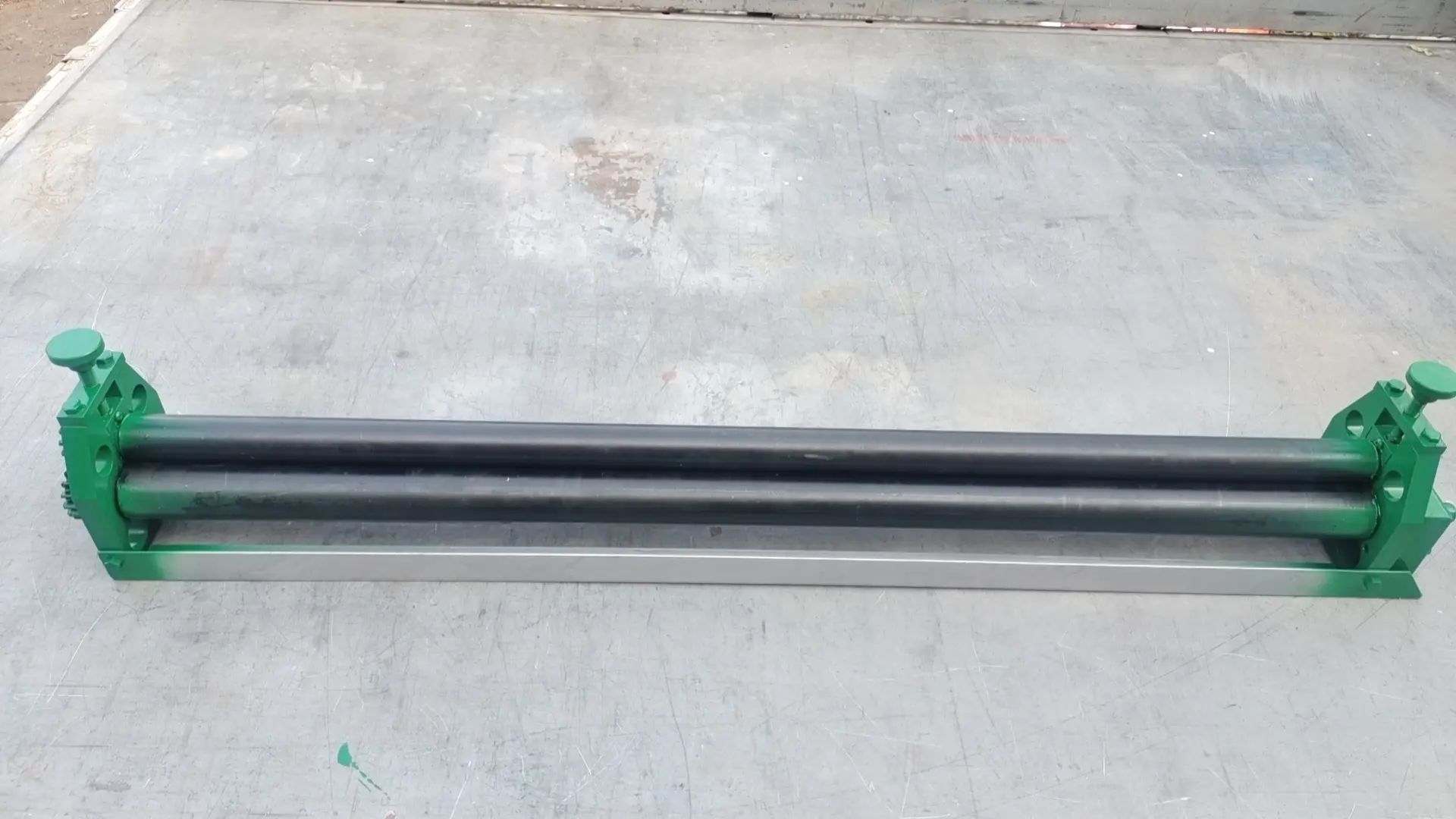

6.6Máquina de laminação de chapas manual

Utilizada para operações de pequena escala e materiais leves. Oferece baixo custo e operação simples, ideal para tarefas básicas de laminação e produção amadora.

6.7Máquina de laminação de placas hidráulicas

Alimentado por um sistema hidráulico, este tipo é capaz de lidar com cargas pesadas e alcançar alta precisão. Amplamente utilizado na fabricação em larga escala e na laminação de materiais mais espessos.

📩 Quer saber mais sobre como selecionar e configurar máquinas de laminação de chapas metálicas? Entre em contato com a ALEKVS para uma consultoria especializada!

7.0Aplicações de Máquinas de Laminação de Chapas

As laminadoras de chapas são amplamente utilizadas em diversos setores. Aqui estão algumas aplicações comuns:

- Indústria automotiva: Usado para produzir componentes de carroceria, como portas, capôs e tampas de porta-malas, bem como elementos estruturais, como armações e vigas.

- Indústria aeroespacial: Aplicado na fabricação de componentes de aeronaves, como revestimentos de asas, painéis de fuselagem e carcaças de motores.

- Indústria de Eletrodomésticos: Essencial para formar peças usadas em geladeiras, fornos e máquinas de lavar, como portas, revestimentos e painéis estruturais.

- Indústria da Construção: Desempenha um papel fundamental na produção de telhados metálicos, revestimentos de paredes e componentes estruturais de construção.

- Indústria Eletrônica: Usado para fabricar componentes para dispositivos eletrônicos, incluindo placas de circuito, conectores e gabinetes metálicos de precisão.

8.0Como construir um rolo de chapa manual usando sucata?