- 1.0O que é um sistema de processo de usinagem?

- 2.0Como são formadas as superfícies usinadas de peças mecânicas?

- 3.0O que gera linhas na superfície de uma peça de trabalho? Quais métodos são usados para formá-las?

- 4.0Quais movimentos são necessários na usinagem de peças?

- 5.0O que é movimento de corte? Como ele é classificado?

- 6.0O que é movimento de corte composto?

- 7.0O que são movimentos auxiliares?

- 8.0Perguntas frequentes

No campo da manufatura mecânica, o sistema de processo de usinagem é a estrutura central que possibilita a produção de peças precisas. As seções a seguir detalham seus princípios fundamentais e lógica de funcionamento por meio de uma série de explicações estruturadas.

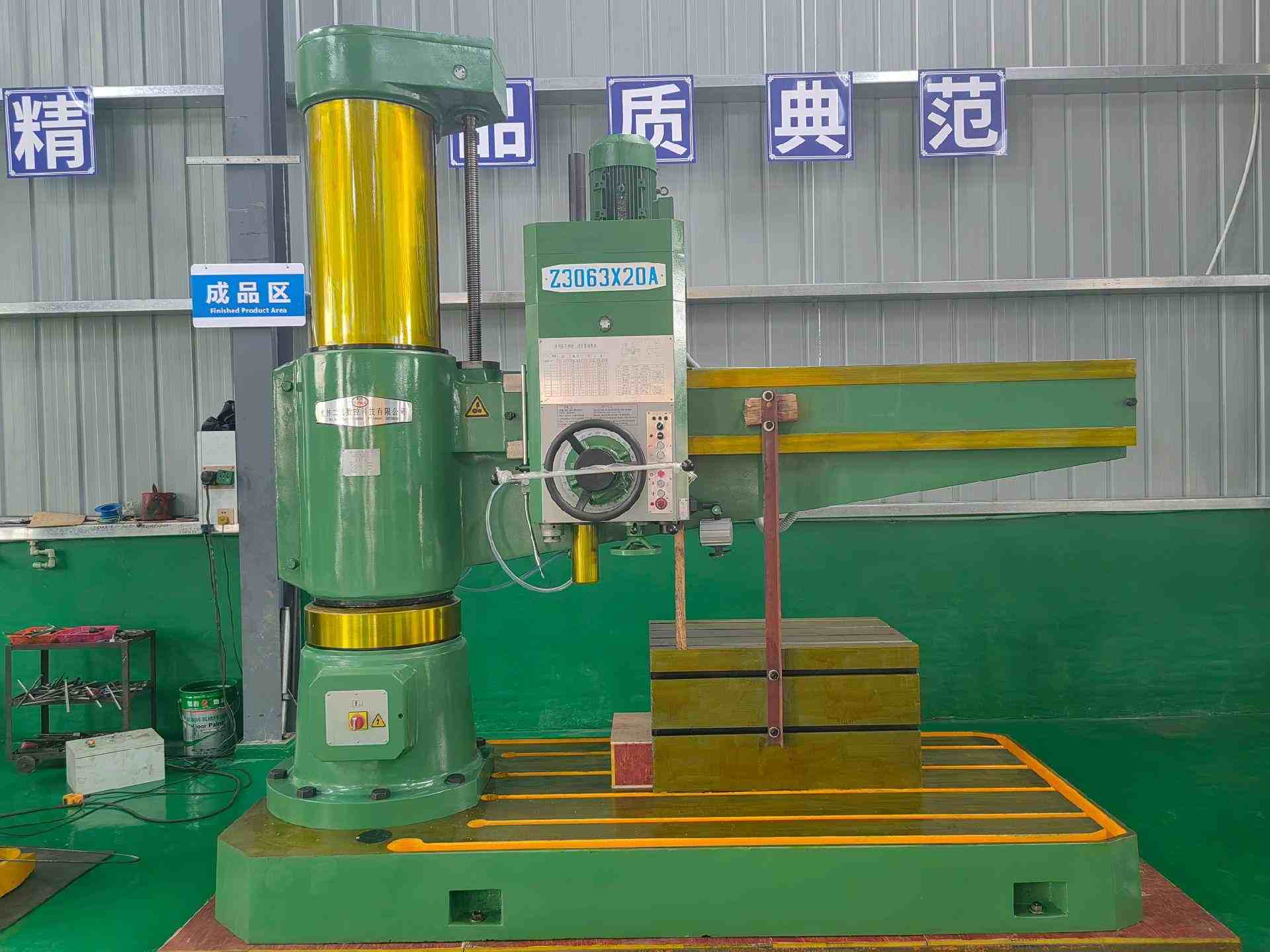

1.0O que é um sistema de processo de usinagem?

Um sistema de processo de usinagem, também conhecido como sistema de processo, é um sistema de corte composto por diversas máquinas-ferramenta, como tornos, fresadoras e retificadoras, combinadas com ferramentas de corte, dispositivos de fixação e a peça de trabalho. Sua função principal é transformar matérias-primas ou peças brutas em peças mecânicas com formas, dimensões e requisitos de qualidade específicos. A capacidade de um sistema de processo atender às demandas de usinagem e alcançar a formação de superfície desejada depende não apenas de parâmetros geométricos e de processo adequados, mas também das características inerentes de cada componente e do comportamento geral do sistema formado pela interação entre eles.

2.0Como são formadas as superfícies usinadas de peças mecânicas?

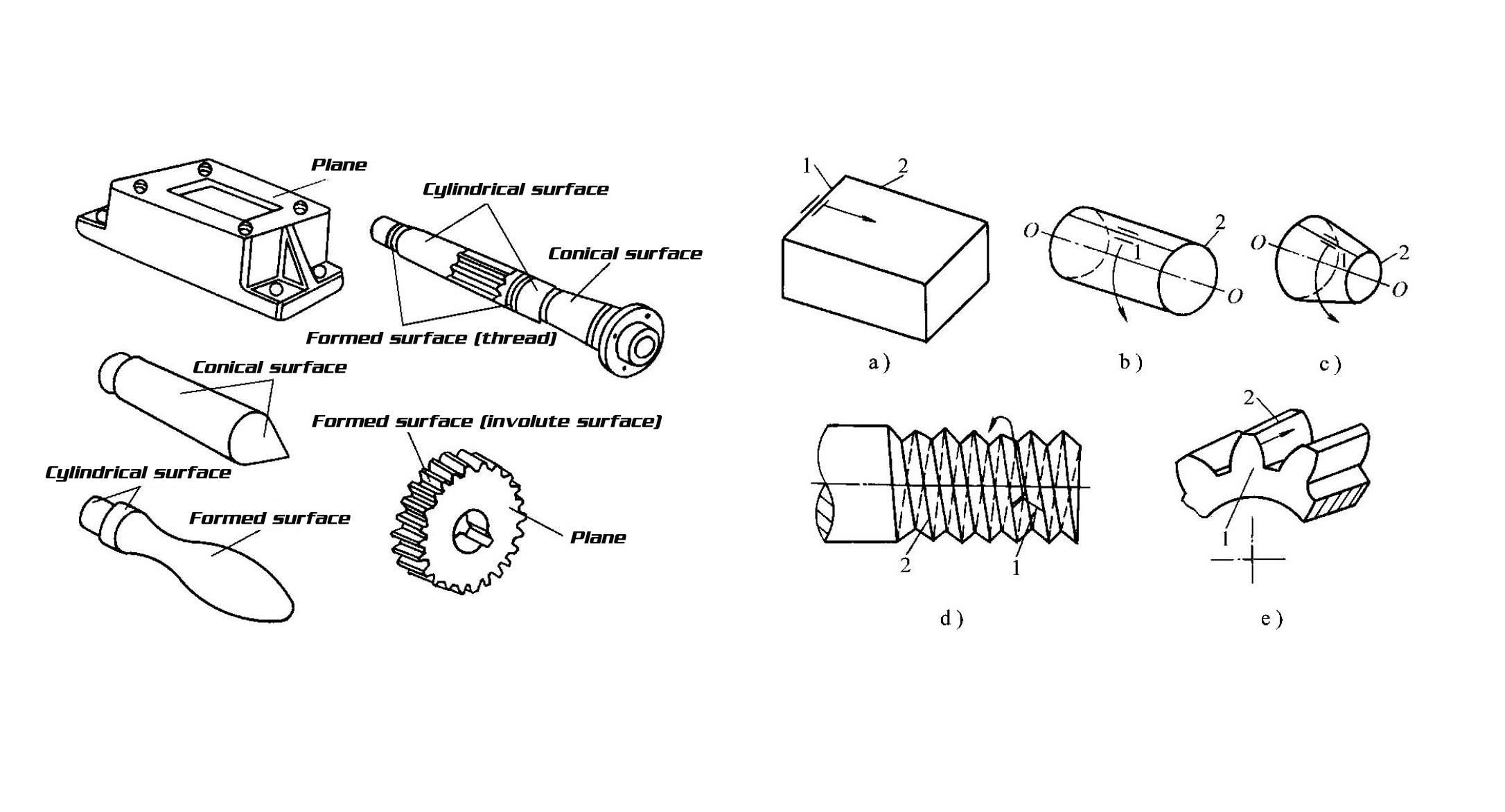

Por mais complexa que uma peça mecânica possa parecer, suas superfícies são, em última análise, compostas por combinações de tipos básicos de superfície. A essência da usinagem é o processo de geração das superfícies funcionais necessárias por meio de métodos de corte específicos.

2.1Tipos comuns de superfícies de peças de trabalho

- Aviões

- Superfícies cilíndricas

- Superfícies cônicas

- Superfícies conformadas (como superfícies de rosca e superfícies de dentes de engrenagem involuta)

- Superfícies especiais (como superfícies esféricas, superfícies toroidais e superfícies hiperbólicas)

2.2Como são geradas as superfícies das peças de trabalho?

A maioria das superfícies mecânicas padrão pode ser formada pelo movimento de uma geratriz ao longo de outra diretriz. A geratriz e a diretriz, coletivamente chamadas de linhas geradoras, são os elementos fundamentais que definem uma superfície. Durante a usinagem em tornos convencionais, fresadoras CNC e equipamentos similares, os movimentos relativos e coordenados da peça e da ferramenta de corte geram essas duas linhas, produzindo assim a geometria de superfície desejada.

3.0O que gera linhas na superfície de uma peça de trabalho? Quais métodos são usados para formá-las?

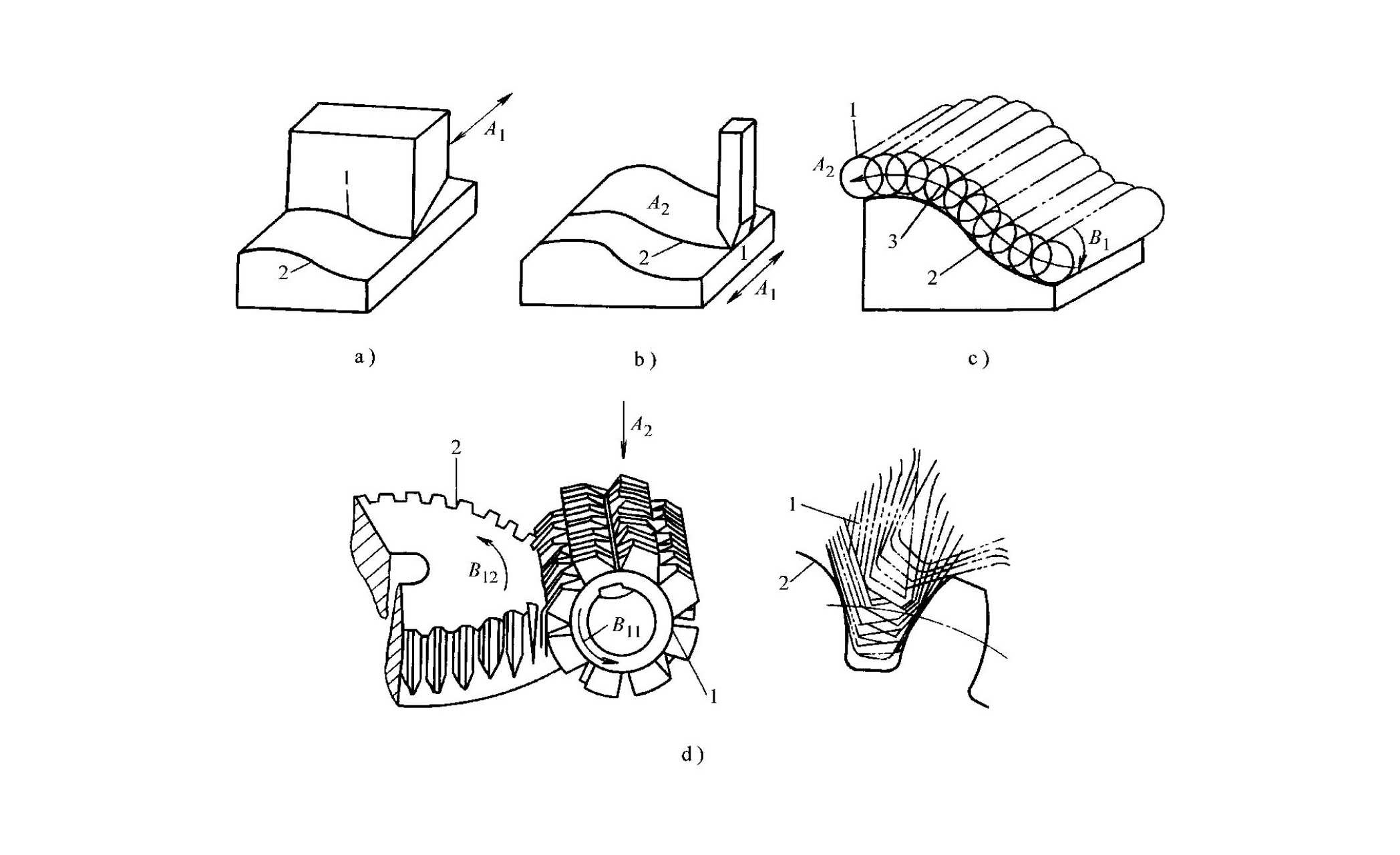

As linhas geradoras referem-se coletivamente à geratriz e à diretriz que constituem a superfície de uma peça usinada. Para criar uma superfície usinada, essas duas linhas geradoras devem primeiro ser produzidas por meio de métodos específicos. Atualmente, a formação de linhas geradoras pode ser amplamente classificada em quatro abordagens principais.

Método de conformação: a borda de corte replica diretamente o Geratriz. O O método de conformação é caracterizado pelo contato linear, onde a aresta de corte da ferramenta está em contato linear com a superfície da peça, e o formato da aresta de corte coincide exatamente com uma das linhas geratriz da superfície. Exemplo: ao aplainar uma superfície curva em uma plaina, o perfil da aresta de corte da ferramenta corresponde à geratriz da superfície da peça, e a geratriz é formada diretamente pela geometria da ferramenta.

Método de trajetória: o movimento da ponta da ferramenta gera o gerador Linha. O O método de trajetória envolve o contato pontual aproximado, onde a linha geradora é produzida pela trajetória de movimento da ponta da ferramenta. Exemplos:

- Planejando uma superfície plana em uma plaina de pórtico: o movimento em linha reta da ferramenta forma uma geratriz reta.

- Usinagem de uma superfície curva em uma fresadora CNC: o movimento da ferramenta ao longo de uma trajetória curva forma uma diretriz curva.

Método Tangencial: O Envoltório das Trajetórias da Ferramenta Rotativa Forma o Linha. Em No método tangencial, utilizam-se ferramentas rotativas, como fresas ou rebolos. A ferramenta gira enquanto se move simultaneamente ao longo de uma trajetória definida, e as trajetórias de movimento das arestas de corte envolvem a linha geratriz da superfície. Exemplos:

- Fresamento de superfície em uma fresadora vertical: a combinação da rotação da ferramenta e do movimento do eixo central faz com que as trajetórias dos pontos de corte envolvam a linha geratriz necessária.

- Retificação de uma superfície cilíndrica em uma retificadora cilíndrica externa: a rotação do rebolo combinada com o avanço axial gera a linha geratriz por meio de ação tangencial.

Método de geração: O movimento de rolamento produz uma involuta. O método de geração baseia-se na geração de movimento de corte entre a ferramenta e a peça. A aresta de corte e a superfície a ser formada estão em contato pontual, e a ferramenta gira em relação à peça em um movimento de geração. O envelope das posições da aresta de corte ao longo do tempo constitui a linha de geração. Exemplos:

- Usinagem de engrenagens cilíndricas em uma fresadora de engrenagens: a fresa e a peça giram sincronizadamente em um movimento gerador, e o contorno das arestas de corte da fresa forma a geratriz involuta da superfície do dente da engrenagem.

- A conformação de engrenagens em uma máquina de conformação de engrenagens também pertence ao método de geração.

4.0Quais movimentos são necessários na usinagem de peças?

Para obter uma superfície da peça que atenda aos requisitos do projeto, movimentos específicos devem ser aplicados à ferramenta e à peça para que as linhas de geração sejam formadas utilizando os métodos descritos acima. Esses movimentos podem ser divididos em movimentos de conformação de superfície e movimentos de corte. Os movimentos de conformação de superfície são definidos a partir de uma perspectiva geométrica, enquanto os movimentos de corte são definidos do ponto de vista prático do corte de metais.

4.1O que é o movimento de formação de superfície?

O movimento de formação de superfície refere-se ao movimento necessário para gerar as linhas geratriz da superfície de uma peça. Seu tipo e número dependem da forma da superfície a ser usinada, do método de usinagem e da estrutura da ferramenta.

| Tipo de movimento | Definição | Exemplo |

| Movimento simples | Um movimento de formação obtido por um único movimento rotacional ou linear. | Torneamento de um cilindro externo em um torno convencional: a rotação da peça e o avanço linear longitudinal da ferramenta. |

| Movimento Composto | Um movimento composto por dois ou mais movimentos rotacionais e lineares combinados sob uma relação relativa estritamente definida. | 1. Torneamento de roscas em torno: a combinação da rotação da peça e do avanço linear da ferramenta. 2. Fresamento de engrenagens: o movimento gerado entre a fresa e a peça. |

5.0O que é movimento de corte? Como ele é classificado?

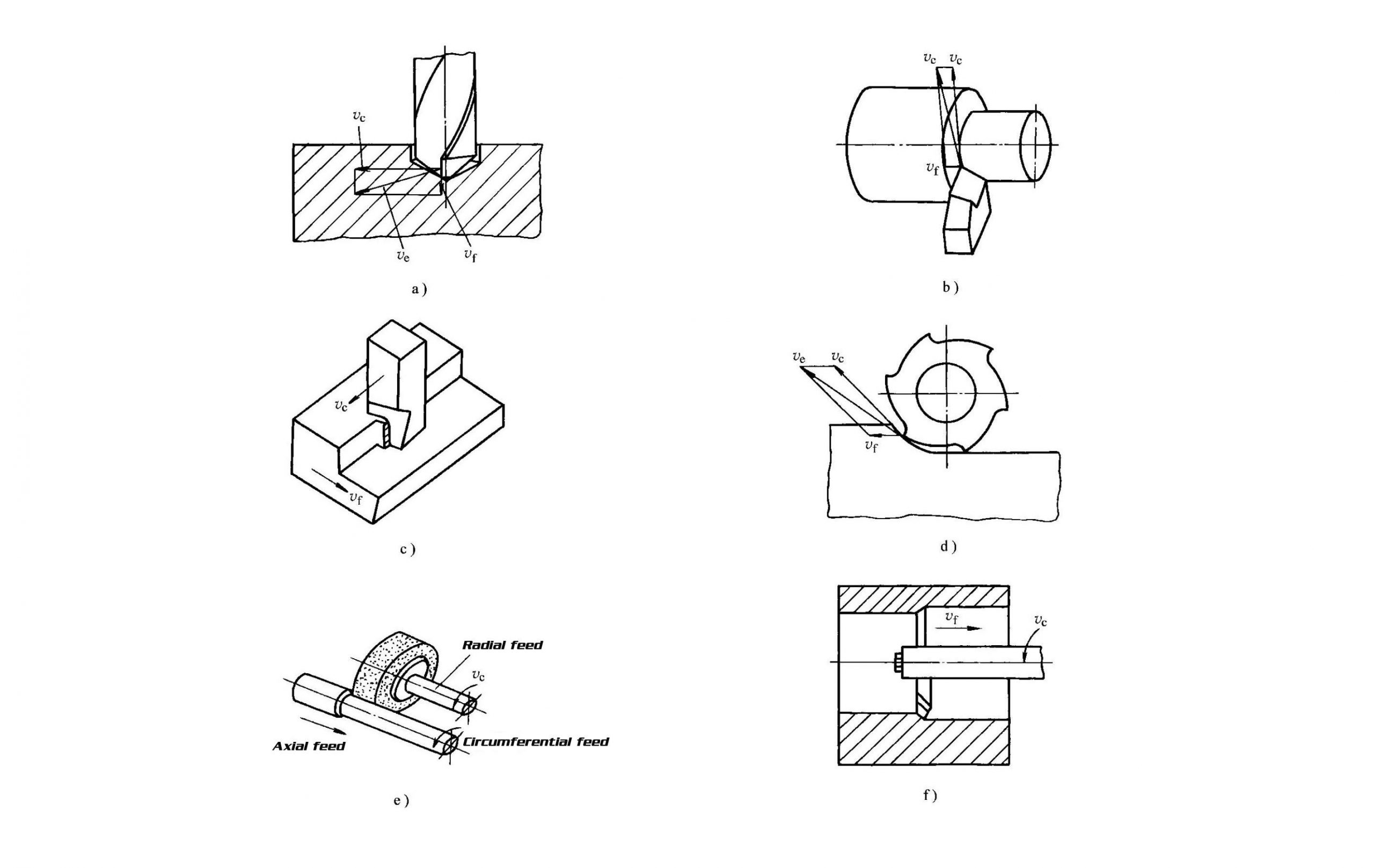

Na usinagem de metais, o movimento relativo entre a ferramenta e a peça que remove o excesso de material é denominado movimento de corte. Na usinagem prática, os movimentos de conformação da superfície se manifestam como movimentos de corte. Dependendo de sua função, os movimentos de corte são classificados em movimento primário e movimento de avanço.

| Tipo de movimento | Características principais | Exemplos |

| Movimento Primário: O Movimento Essencial para a Remoção de Material | – Movimento principal fornecido pela máquina-ferramenta - Objetivo: criar movimento relativo para remover a camada de corte - Características: maior velocidade de corte, maior consumo de energia, apenas um movimento principal por operação | – Movimento rotacional: rotação da peça durante o torneamento em um torno convencional; rotação da ferramenta de corte durante a fresagem em uma fresadora vertical. – Movimento linear: movimento linear alternativo da ferramenta durante o aplainamento em uma plaina. |

| Movimento de avanço: o movimento auxiliar para corte contínuo | – Movimento adicional fornecido pela máquina-ferramenta - Finalidade: cooperar com o movimento principal para realizar cortes contínuos ou intermitentes - Características: menor consumo de energia, número de unidades (uma, múltiplas ou nenhuma) | – Movimento contínuo: movimento longitudinal de uma ferramenta de torneamento durante o torneamento externo em um torno convencional – Movimento intermitente: movimento transversal da peça durante o aplainamento em uma plaina – Movimentos múltiplos: avanço transversal da rebolo na retificação cilíndrica externa – Sem movimento: brochamento |

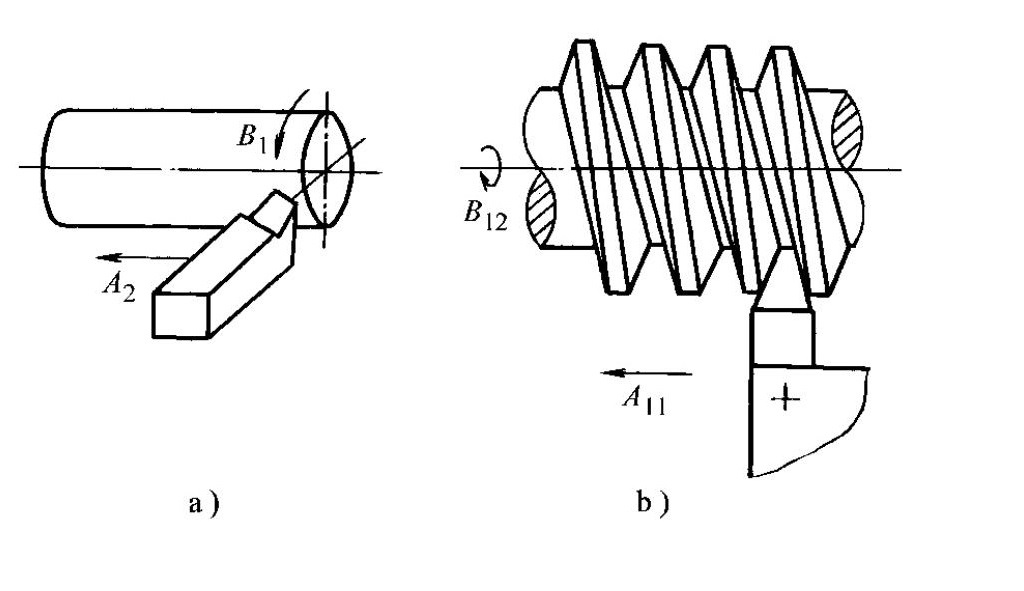

6.0O que é movimento de corte composto?

Quando o movimento primário e o movimento de avanço ocorrem simultaneamente, sua resultante é denominada movimento de corte composto.

- A direção instantânea do movimento de um ponto selecionado na aresta de corte em relação à peça de trabalho é chamada de direção de corte composta.

- A velocidade desse ponto, definida como a soma vetorial da velocidade do movimento primário e da velocidade do movimento de avanço, é conhecida como velocidade de corte composta (expressa como: ve = vc + vf).

Exemplos de movimento de corte composto:

- Torneamento externo em um torno convencional: a combinação da rotação da peça (movimento primário, vc) e do avanço longitudinal da ferramenta (movimento de avanço, vf) produz uma trajetória helicoidal para o ponto selecionado na aresta de corte.

- Retificação cilíndrica externa: a rotação do rebolo e o movimento axial da peça atuam em conjunto.

7.0O que são movimentos auxiliares?

Além dos movimentos de corte, as máquinas-ferramenta requerem movimentos auxiliares para ajustar as posições relativas da ferramenta e da peça ou para realizar operações de suporte. Esses movimentos não participam diretamente da remoção de material, mas são essenciais para garantir operações de usinagem suaves e eficientes.

Exemplos comuns de movimentos auxiliares:

- Aproximação e retração rápidas da ferramenta em tornos CNC

- Retração do fuso no modo radial máquinas de perfuração

- Movimento de indexação de uma cabeça divisora usada em conjunto com uma fresadora

8.0Perguntas frequentes

Q1: Quais são os componentes principais de um sistema de processo de usinagem?

A: Um sistema de processo de usinagem consiste em quatro elementos principais: máquinas-ferramenta, como tornos, fresadoras e retificadoras, juntamente com ferramentas de corte, dispositivos de fixação e a peça de trabalho. Esses componentes funcionam como um sistema integrado para completar o processo de corte, desde a matéria-prima até as peças acabadas qualificadas.

Q2: Qual é a principal diferença entre movimento primário e movimento de avanço?

A: O movimento primário é o movimento fundamental responsável pela remoção de metal. Ele apresenta a maior velocidade de corte, o maior consumo de energia e existe como um movimento único em qualquer operação de corte. O movimento de avanço é um movimento auxiliar que atua em coordenação com o movimento primário para obter um corte contínuo ou intermitente. Ele consome muito menos energia e pode consistir em um, vários ou até mesmo nenhum movimento de avanço, dependendo do processo de usinagem.

Q3: Por que a velocidade de corte composta é definida como a soma vetorial das velocidades de movimento primário e de avanço?

A: O movimento primário e o movimento de avanço ocorrem simultaneamente como movimentos relativos entre a ferramenta e a peça. Como a velocidade é uma grandeza vetorial, tanto a magnitude quanto a direção devem ser consideradas. Portanto, a velocidade de corte composta é expressa como a soma vetorial da velocidade do movimento primário e da velocidade do movimento de avanço.

Q4: Qual é a aplicação mais típica do método de geração?

A: A aplicação mais típica é a usinagem de engrenagens cilíndricas em uma fresadora de engrenagens. Através da geração de movimento, ou seja, da rotação síncrona entre a fresa e a peça, o contorno das arestas de corte da fresa forma a geratriz involuta da superfície do dente da engrenagem. A usinagem de engrenagens em uma plaina de engrenagens também pertence ao método de geração.

Q5: Se os movimentos auxiliares não participam da remoção de material, por que ainda são importantes?

A: Os movimentos auxiliares são responsáveis por ajustar as posições relativas da ferramenta e da peça de trabalho e por completar operações como fixação, posicionamento e indexação. Eles fornecem suporte essencial para garantir uma usinagem contínua e eficiente. Sem movimentos auxiliares, uma máquina-ferramenta não consegue completar um ciclo de usinagem normal.

Referência

https://bharatforge.eu/artikel/what-is-machining-procedure-significance-and-applications/?lang=en

https://admati.com/the-importance-of-machining-types-of-equipment-and-machining-methods/

https://www.nutech.de/en/services/machining/