- 1.0O que é um desbobinador?

- 2.0Como funciona um desbobinador

- 3.0Principais componentes de um desbobinador

- 4.0Comparação de tipos de desbobinadores com especificações de bobina

- 5.0Aplicações Industriais Típicas

- 6.0Parâmetros-chave para selecionar um desbobinador

- 7.0Diretrizes de manutenção e segurança

- 8.0Desenrolador vs. Desbobinador vs. Alisador: Qual é a diferença?

- 9.0Conclusão

- 10.0Perguntas frequentes (FAQ) sobre desbobinadores

Na fabricação automatizada moderna, o desbobinador Desempenha um papel vital como equipamento de primeira etapa no processamento de materiais em bobinas. É amplamente utilizado em indústrias como metalurgia, estamparia, perfilagem, corte a laser, revestimento e eletrônica. Um desbobinador não afeta apenas a estabilidade geral de uma linha de produção, mas também impacta diretamente a eficiência da produção, a utilização do material e a qualidade do produto final.

1.0O que é um desbobinador?

UM desbobinador É uma máquina especializada projetada para desenrolar materiais laminados (como bobinas de aço, aço inoxidável, alumínio, filme plástico ou papel) e alimentá-los continuamente para equipamentos de processamento posteriores, como endireitadeiras, alimentadores, máquinas de corte ou prensas. Normalmente posicionado no início de uma linha de produção automatizada, o desbobinador fornece uma entrada de material estável e controlável.

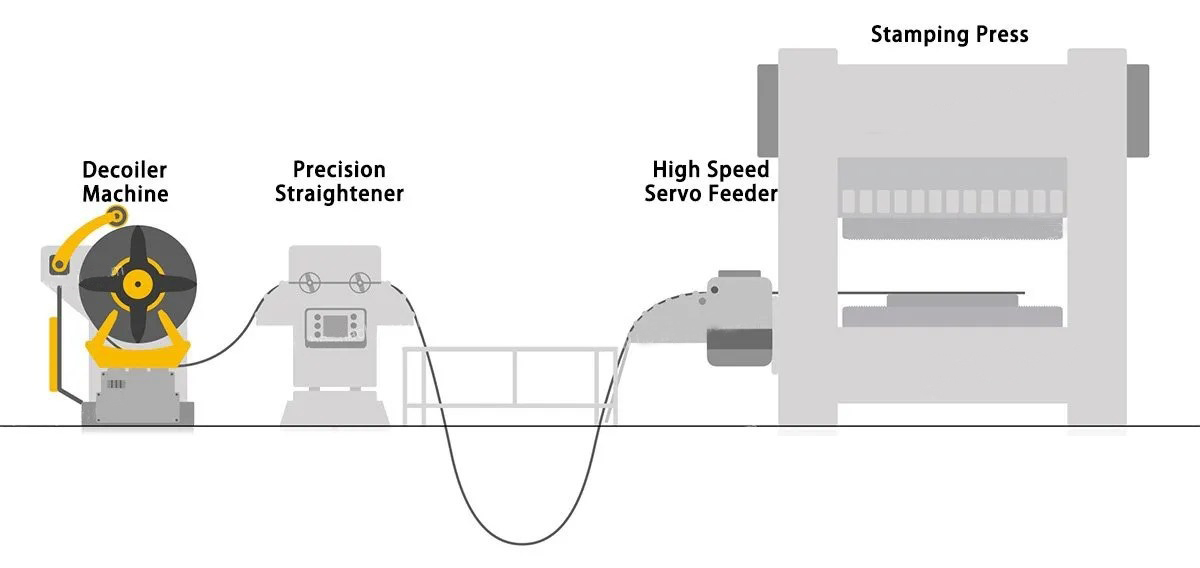

Em ambientes de produção de alta eficiência, os desbobinadores são comumente usados junto com alisadores e alimentadores para formar um “desbobinamento-nivelamento-alimentação”, que é essencial em indústrias como fabricação automotiva, estamparia de eletrodomésticos, materiais de construção, produção de dutos HVAC e fabricação de chapas metálicas de precisão.

2.0Como funciona um desbobinador

O desbobinador O sistema funciona prendendo a bobina com seu mandril e liberando lentamente o material por meio de um motor ou acionamento hidráulico. Para evitar o ressalto, a folga ou o enrugamento do material, o sistema inclui mecanismos de controle de tensão para garantir uma saída estável e contínua.

Etapas básicas de trabalho:

- Carregamento de bobina:A bobina é carregada no mandril usando um guindaste ou um carrinho de carregamento de bobina assistido.

- Expansão e Centralização: O mandril se expande mecanicamente ou hidraulicamente para prender o núcleo da bobina com segurança.

- Comece a desenrolar:O motor aciona a rotação da bobina, liberando material a uma taxa controlada.

- Controle de Tensão: A tensão é regulada automaticamente por meio de braços de pressão, sensores de controle de loop ou sistemas de indução.

- Alimentação de material: O material desenrolado é alimentado suavemente para o alisador, alimentador, ou pressione para processamento posterior.

Alguns modelos avançados apresentam funções de partida e parada automáticas. Quando os sensores detectam o fim da bobina ou um comprimento de material predefinido, o sistema interrompe ou retoma a alimentação automaticamente, aumentando a automação e a segurança operacional.

3.0Principais componentes de um desbobinador

Embora compacto na aparência, um desbobinador é composto de peças bem integradas que garantem uma operação eficiente e confiável.

| Componente | Descrição |

| Mandril (Eixo Principal) | Suporta e fixa a bobina; expande mecanicamente ou hidraulicamente. |

| Sistema de acionamento | Geralmente consiste em um motor e uma caixa de engrenagens; pode usar frequência variável ou servoacionamentos. |

| Unidade de Controle de Tensão | Inclui braços de pressão, braços de laço ou sensores para manter a tensão ideal. |

| Dispositivos de detecção | Inclui sensores fotoelétricos ou interruptores de limite para gerenciar a lógica de partida/parada e a tensão. |

| Sistema de controle | Sistema manual ou baseado em CLP para ajuste de velocidade, sequência e lógica de intertravamento. |

| Sistema de segurança | Inclui botões de parada de emergência, capas protetoras e recursos antiesmagamento. |

Tipos comuns de desbobinadores e suas aplicações

Com base no projeto estrutural, mecanismo de acionamento e especificações da bobina, os desbobinadores podem ser classificados em vários tipos:

3.1Desbobinador de mandril único

- Compacto e fácil de usar

- Ideal para bobinas leves ou médias em operações de pequena escala, como estampagem de eletrodomésticos

3.2Desbobinador de mandril duplo (estação dupla)

- Equipado com dois mandris para carregamento alternado da bobina

- Adequado para linhas de produção contínuas, reduzindo o tempo de troca de bobina

3.3Decoiler motorizado

- Alimentado por um motor elétrico

- Oferece velocidade ajustável e é comumente usado com sistemas de nivelamento e alimentação

3.4Desbobinador hidráulico

- Projetado para bobinas pesadas, grossas ou de alta resistência

- Possui expansão hidráulica e braços de pressão para melhor aderência e controle de tensão

3.5Decoiler motorizado (ativo)

- Sistema de acionamento integrado para regulação automática de velocidade

- Ideal para cenários de alimentação sensíveis à tensão ou de velocidade variável

3.6Desbobinador tipo cone

- Projetado para bobinas grossas e pesadas

- Oferece centralização aprimorada e estabilidade de liberação

3.7Máquina combinada desbobinadora-endireitadora-alimentadora

- Integra desbobinamento, nivelamento e alimentação em uma unidade compacta

- Economiza espaço no chão e é adequado para linhas automatizadas de pequena escala ou ambientes de ferramentas de troca rápida

4.0Comparação de tipos de desbobinadores com especificações de bobina

| Tipo | Principais características | Espessura de bobina recomendada | Largura máxima da bobina | Peso máximo da bobina | Aplicações ideais |

| Desbobinador de mandril único | Compacto e fácil de operar | 0,2–2,0 mm | ≤ 600 mm | ≤ 2 toneladas | Aplicações leves, estampagem de eletrodomésticos e peças pequenas |

| Desbobinador de mandril duplo (Estação Dupla) |

Dois mandris para troca rápida de bobina | 0,3–2,5 mm | ≤ 800 mm | ≤ 3 toneladas por mandril | Linhas de produção contínuas que exigem tempo de inatividade mínimo |

| Decoiler motorizado | Acionamento por motor elétrico, velocidade ajustável | 0,3–3,0 mm | ≤ 1000 mm | ≤ 5 toneladas | Operações de médio porte, combinadas com sistemas de nivelamento e alimentação |

| Desbobinador hidráulico | Expansão hidráulica e braços, alta força de aderência | 1,5–6,0 mm | ≤ 1600 mm | ≤ 15 toneladas | Bobinas de alta resistência ou alta resistência, construção e aço estrutural |

| Decoiler motorizado (ativo) | Acionamento integrado com regulação automática de velocidade | 0,3–4,0 mm | ≤ 1300 mm | ≤ 10 toneladas | Processos sensíveis à tensão, estampagem automotiva, eletrônica |

| Desbobinador tipo cone | Centralização aprimorada para bobinas grandes e pesadas | 2,0–10 mm | ≤ 1800 mm | ≤ 20 toneladas | Aço para construção naval, desenrolamento de bobinas industriais pesadas |

| Combinado Desbobinador-Endireitador-Alimentador | Sistema tudo em um, economia de espaço | 0,2–3,5 mm | ≤ 800 mm | ≤ 3 toneladas | Linhas automotivas compactas, troca rápida, peças elétricas ou de eletrodomésticos |

Diretrizes de seleção:

- Bobinas finas/leves (<2mm): Melhor manuseado com máquinas de mandril único, motorizadas ou integradas compactas.

- Espessura média (2–4 mm): Utilize desenroladores elétricos ou hidráulicos, geralmente com um alisador separado.

- Aço de alta resistência ou alta resistência (>4 mm): Requer desenroladores hidráulicos ou cônicos para segurança e estabilidade.

- Mudanças de bobina de alta frequência: Os desbobinadores de mandril duplo reduzem significativamente o tempo de inatividade.

- Espaço limitado ou produção em pequenos lotes: Escolha a combinação integrada desbobinador-endireitador-alimentador.

- Linhas de alta velocidade ou precisão: O controle de tensão e os sistemas servoacionados são cruciais.

5.0Aplicações Industriais Típicas

Os desbobinadores são utilizados em diversos cenários de processamento contínuo de bobinas. Abaixo, apresentamos os principais setores e exemplos de aplicação:

| Indústria | Exemplos de aplicação |

| Fabricação automotiva | Painéis de carroceria, componentes do chassi, para-choques, reforços |

| Construção | Telhas de cobertura, vigas estruturais, placas de revestimento, perfis pré-fabricados |

| Eletrodomésticos | Estamparia de carcaças de máquinas de lavar, geladeiras e ar-condicionado |

| Linhas de conformação de rolos | Purlins C/Z, batentes de portas, perfis de trilhos |

| Sistemas de dutos HVAC | Dutos redondos, dutos espirais, sistemas de dutos TDF |

| Eletrônica | Corte de chapas de precisão, suportes de metal |

| Produção rolo a rolo | Revestimento, laminação, corte, impressão para manuseio de materiais em alta velocidade |

6.0Parâmetros-chave para selecionar um desbobinador

Ao escolher um desbobinador adequado, considere as propriedades do material, os requisitos de produção, a disponibilidade de espaço e o nível de automação.

- Faixa de largura da bobina: por exemplo, 300 mm – 2000 mm

- Faixa de espessura da bobina: por exemplo, 0,3 mm – 12 mm

- Peso máximo da bobina: por exemplo, 1 – 25 toneladas

- Diâmetro interno/externo: por exemplo, Ø450mm–610mm / Máx. Ø1600mm

- Velocidade de desenrolamento: por exemplo, 10–40 m/min, com acionamento de frequência variável

- Recursos integrados:É necessário nivelar, alimentar ou cortar?

- Método de controle: Manual, PLC ou automação completa com regulação de tensão

- Restrições de espaço: Decidir entre um sistema autônomo ou integrado com base no layout da fábrica

7.0Diretrizes de manutenção e segurança

Manutenção de rotina:

- Verifique regularmente as peças móveis, como o mandril, os braços de pressão e os suportes

- Lubrifique a caixa de engrenagens, o motor e os rolamentos periodicamente

- Mantenha a máquina limpa e evite que poeira entre na unidade de controle

- Calibre os sensores de controle de tensão e interruptores de limite conforme necessário

- Inspecione toda a fiação e conexões para evitar curtos-circuitos ou falhas de energia

Dicas de segurança:

- Equipar o desbobinador com botões de parada de emergência, proteções e etiquetas de advertência

- Certifique-se de que os operadores sejam treinados profissionalmente e nunca toquem nas bobinas móveis com as mãos

- Siga os procedimentos adequados de carregamento e troca da bobina

- Realizar verificações de segurança programadas e avaliações de risco

8.0Desenrolador vs. Desbobinador vs. Alisador: Qual é a diferença?

Entender a diferença entre os equipamentos comuns de manuseio de bobinas ajuda a evitar confusões no projeto ou na aquisição do sistema. Aqui está uma breve análise:

| Prazo | Função | Caso de uso típico |

| Desbobinador | Desenrola o material da bobina de maneira controlada | Início das linhas de estampagem ou conformação automatizadas |

| Desenrolador | Termo mais amplo; pode se referir a desenroladores manuais ou simples | Processamento de bobinas em pequena escala ou manual |

| Alisador | Achata o material da bobina para remover curvas ou memória | Garante a planura da folha antes da perfuração/corte |

Principais diferenças:

- Desbobinador foca em controle rotacional e gerenciamento de tensão, muitas vezes motorizados.

- Desenrolador pode não ter sistemas de acionamento, dependendo da tensão de tração do equipamento a jusante.

- Alisador não desenrola bobinas - apenas achata o material após desenrolar.

Na maioria das configurações de produção, todos os três são usados juntos como um sistema de manuseio de bobinas:

Desbobinador ➝ Alisador ➝ Alimentador ➝ Prensa/Cisalha

9.0Conclusão

Como ponto de partida de qualquer linha de produção baseada em bobinas, o desbobinador é um equipamento crucial que garante o ritmo de produção, a eficiência do material e o fluxo contínuo do processo. Com uma ampla variedade de tipos disponíveis, os desbobinadores podem ser adaptados para atender a aplicações de bobinas leves, médias ou pesadas — desde o manuseio manual até a automação inteligente.

Ao selecionar o desbobinador correto e garantir a manutenção adequada e a operação segura, os fabricantes podem obter maior produtividade, melhor consistência do produto e economia de custos a longo prazo.

10.0Perguntas frequentes (FAQ) sobre desbobinadores

Qual é a diferença entre um desbobinador e um desenrolador?

Tecnicamente, ambos os termos referem-se ao mesmo tipo de máquina projetada para desenrolar materiais em bobina. “Desbobinador” é mais comumente usado em aplicações automatizadas e orientadas à precisão (por exemplo, linhas de estampagem de metal), enquanto “desenrolador” pode se referir a porta-bobinas mais simples ou operados manualmente. No entanto, na prática, eles são frequentemente usados de forma intercambiável.

Fazer EU precisa de um desbobinador com endireitador e alimentador?

Sim, especialmente quando se trabalha com bobinas metálicas. Um desbobinador sozinho apenas libera o material. Para garantir planura e posicionamento preciso para operações posteriores, como puncionamento ou corte, um máquina de nivelamento (endireitadora) e um servo alimentador são normalmente usados em conjunto.

Um desbobinador pode lidar com diferentes larguras e pesos de bobina?

A maioria dos desbobinadores é ajustável dentro de uma faixa específica (por exemplo, largura de 300 mm a 1600 mm). Para trocas frequentes de material, considere um desbobinador de cabeça dupla ou um modelo hidráulico com capacidade de troca rápida.

Como escolher entre um desbobinador motorizado e um passivo?

- Escolha um desbobinador motorizado quando você precisa de velocidade de alimentação controlada, especialmente para linhas automatizadas.

- Use um desbobinador passivo (freado) para aplicações manuais ou de baixa velocidade, onde o controle preciso da velocidade não é crítico.

O que recursos de segurança que devo procurar em um desbobinador?

Os recursos essenciais de segurança incluem:

- Botões de parada de emergência

- Capas e protetores

- Braços anti-chicote ou freios de tensão

- Protocolos de treinamento de operadores e verificação de manutenção