- 1.0Como os fixadores são classificados: tipos e adaptações funcionais

- 2.0Como os materiais de fixação e os tratamentos de superfície melhoram o desempenho

- 3.0Como os fixadores são fabricados: principais processos de produção

- 4.0Aplicações industriais de fixadores

- 5.0Análise de Falhas e Controle de Qualidade de Fixadores

- 6.0Padrões de seleção e instalação de fixadores

- 7.0Perguntas Frequentes (FAQ)

- 8.0Conclusão

1.0Como os fixadores são classificados: tipos e adaptações funcionais

1.1Fixadores Roscados: O Tipo de Conexão Padronizado

Os fixadores roscados são projetados com base no princípio do movimento helicoidal, em que o engate preciso entre as roscas interna e externa produz o efeito de aperto. Representando mais de 75% do mercado global de fixadores, eles abrangem diversas categorias principais:

Parafusos:

- Estrutura básica: Consiste em uma cabeça e uma haste roscada, normalmente usada com porcas. Classificados em graus de resistência como 4,8, 8,8, 10,9 e 12,9, onde graus acima de 8,8 são parafusos de alta resistência usados em aplicações pesadas.

- Tipos e aplicações comuns:

- Parafuso de Cabeça Sextavada: Possui cabeça sextavada e rosca total ou parcial. Parafusos de grau 8.8 são amplamente utilizados em juntas de estruturas de aço, enquanto parafusos de grau 12.9 — com resistência à tração superior — são adequados para blocos de motor e outros conjuntos de alta carga.

- Parafuso de Cabeça Redonda: Projetado com cabeça redonda e pescoço quadrado sob a cabeça, que se fixa ao material durante a instalação para evitar rotação. Ideal para fixar estruturas de madeira e acessórios de metal.

- Parafuso de Flange: Integra um flange circular com serrilhas sob a cabeça para distribuir a carga uniformemente sem arruela. Comumente utilizado em chassis automotivos e sistemas de tubulação, reduzindo o afrouxamento por vibração em até 50%.

- Parafusos prisioneiros e parafusos em U: Os parafusos prisioneiros são usados para conectar placas grossas ou ancorar bases de máquinas, enquanto os parafusos em U são projetados para fixar peças cilíndricas, como canos e tubos.

Parafusos:

- Características principais: Ao contrário dos parafusos, os parafusos não necessitam de porcas e podem ser inseridos diretamente em furos roscados ou auto-roscantes. Estão entre os fixadores mais utilizados na indústria.

- Tipos e aplicações comuns:

- Parafuso auto-roscante: possui uma rosca triangular afiada que corta suas próprias roscas de acoplamento em materiais como plástico ou chapas finas de aço, ideal para montagens leves.

- Parafuso de máquina: totalmente rosqueado e usado com furos pré-rosqueados. Por exemplo, parafusos de máquina com cabeça chata M2,5 são comumente usados para fixar placas de circuito impresso, com torque limitado a 0,8–1,2 N·m para evitar danos.

- Parafuso de cabeça sextavada: incorpora um soquete sextavado rebaixado para aplicação de alto torque em espaços confinados, como moldes e máquinas de precisão.

- Parafusos para uso especial: incluem parafusos resistentes a violações e de controle térmico usados em sistemas de segurança e gabinetes elétricos.

Prisioneiros, porcas e arruelas:

- Pinos: Componentes sem cabeça com roscas em ambas as extremidades. As variantes incluem pinos totalmente roscados para juntas de chapas espessas e pinos duplos de comprimento igual para ancoragem da base. Para ambientes de alta temperatura, materiais como a liga GH4169 são usados para maior resistência à fluência.

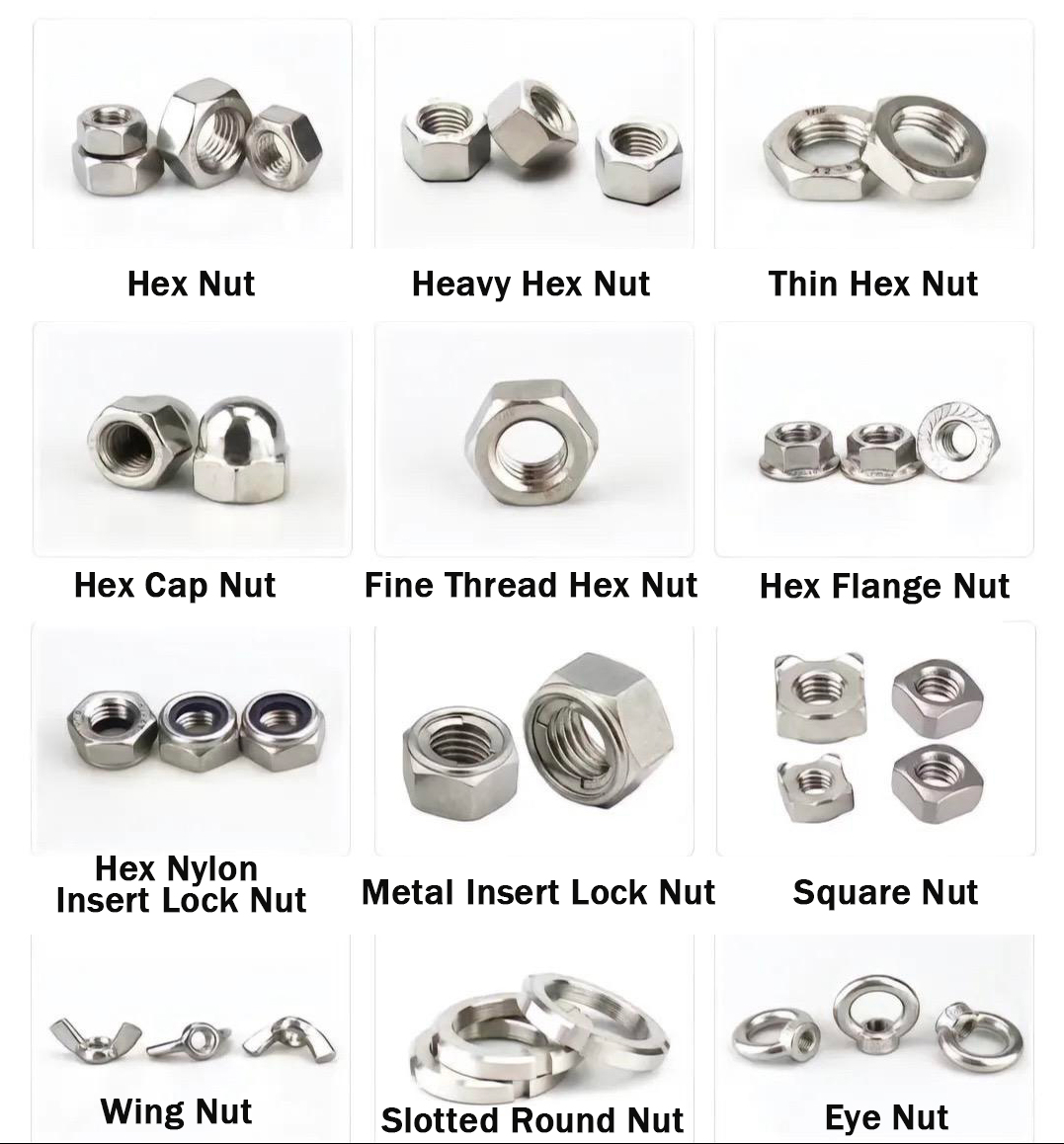

- Porcas: Engata com parafusos por meio de roscas internas. Com base no desempenho de travamento, incluem porcas sextavadas, porcas de fixação com inserto de nylon (que suportam até 30.000 ciclos de vibração sem afrouxar) e porcas sextavadas (que oferecem proteção e acabamento estético).

- Arruelas: Componentes complementares com funções principais:

- Arruela plana: distribui a carga do parafuso por uma superfície mais ampla — até cinco vezes a área de contato — protegendo os revestimentos e evitando indentações.

- Arruela de pressão: fornece pré-carga contínua por meio de deformação elástica, resistindo ao afrouxamento sob vibração.

- Arruela de vedação: Feita de borracha ou PTFE, garante a vedação do fluido em conexões de flange e opera em uma faixa de temperatura de –200°C a 300°C.

- Arruela de pressão: mantém a firmeza mesmo sob atrito ou vibração, adequada para aplicações de precisão e alta estabilidade.

1.2Fixadores sem rosca: opções de conexão permanentes e especializadas

Fixadores sem rosca dependem de deformação mecânica ou intertravamento físico em vez de rosqueamento, tornando-os adequados para montagens permanentes ou com espaço limitado. As principais categorias incluem:

Pregos e Rebites:

- Pregos: Conectores básicos para madeira e materiais leves. Os tipos comuns incluem:

- Pregos redondos comuns: feitos de aço de baixo carbono, diâmetro de 1–6 mm, comprimento de 10–200 mm.

- Pregos acionados por pólvora: podem ser cravados instantaneamente em concreto ou aço, melhorando a eficiência da estrutura em até quatro vezes na construção.

- Pregos especiais: como pregos impermeáveis ou rosqueados, projetados para requisitos ambientais específicos.

- Rebites: criam juntas por meio da deformação da haste durante a fixação. Os tipos incluem:

- Rebites sólidos: fornecem juntas fortes e resistentes a violações, adequadas para estruturas propensas a vibrações ou choques.

- Rebites cegos (rebites POP): permitem instalação unilateral, usados em interiores automotivos e gabinetes eletrônicos.

- Rebites de flange grandes: equipados com flanges superdimensionadas para melhor distribuição de carga e montagem mais rápida.

Pinos e âncoras:

- Pinos: Fabricados com tolerância IT6–IT8, garantindo precisão de montagem de 0,01 mm. Os tipos incluem:

- Pinos de fixação: mantêm o alinhamento exato entre os componentes.

- Pinos de mola: feitos de aço de mola para compensar o desalinhamento dos furos.

- Pinos de cisalhamento: projetados para quebrar sob sobrecarga, protegendo estruturas primárias.

- Âncoras: Usadas para fixar componentes em substratos de concreto ou alvenaria.

- Âncoras mecânicas: incluem âncoras de expansão, de rebaixo e de parafuso — a profundidade de instalação deve ser calculada com base na resistência do substrato.

- Âncoras químicas: combinam hastes roscadas com cápsulas de resina; após a cura, a ligação fornece até 30% de resistência à tração maior do que as âncoras mecânicas, ideal para reforço sísmico em edifícios.

- Grampos e Grampos: Incluem anéis de retenção, anéis de retenção, grampos tipo E e braçadeiras de mangueira, oferecendo fixação temporária ou semipermanente eficiente em aplicações automotivas e eletrônicas. Suas vantagens incluem instalação rápida, facilidade de remoção e posicionamento confiável.

2.0Como os materiais de fixação e os tratamentos de superfície melhoram o desempenho

2.1Princípios Fundamentais da Seleção de Materiais

Os materiais de fixação devem equilibrar resistência, resistência à corrosão, capacidade de fabricação e custo-benefício. A seleção do material varia de acordo com o ambiente de aplicação específico:

Materiais de aço: a opção mais econômica e amplamente utilizada.

- Aço de baixo carbono: usado para parafusos de uso geral abaixo do grau 4.8.

- Aço de médio carbono: temperado e revenido para produzir parafusos de grau 8.8 para aplicações estruturais.

- Aço de liga (por exemplo, 40CrNiMoA): permite a produção de parafusos de alta resistência de grau 12.9 para ambientes de alta resistência e alto estresse.

- Aço inoxidável: O grau 304/A2 oferece resistência confiável à corrosão em ambientes neutros, enquanto o grau 316/A4, ligado com molibdênio, oferece maior resistência à água do mar, adequado para embarcações marítimas e plataformas offshore.

Metais não ferrosos:

- Ligas de alumínio (por exemplo, 7075): preferidas em engenharia aeroespacial para redução de peso.

- Ligas de titânio (por exemplo, TC4): oferecem excelente resistência à corrosão e biocompatibilidade, sendo usadas em motores de aeronaves e implantes médicos.

- Ligas de cobre: O latão (H62) é ideal para aplicações de condutividade elétrica, enquanto o bronze (QAl9-4) tem bom desempenho em conjuntos resistentes ao desgaste.

- Materiais não metálicos: Plásticos de engenharia como nylon 66 (para isolamento elétrico) e PTFE (para proteção química contra corrosão) são amplamente utilizados. Compósitos reforçados com fibra de carbono oferecem vantagens significativas em termos de leveza para UAVs avançados e veículos de nova energia.

Aços especialmente tratados:

- Aço eletrogalvanizado: Projetado para aplicações internas, oferecendo proteção básica contra corrosão.

- Aço galvanizado a quente: Proporciona um revestimento de zinco mais espesso e até três vezes mais resistência à corrosão, adequado para ambientes externos.

- Aço niquelado e cromado: Proporciona um acabamento superficial polido e decorativo, ideal para componentes visíveis ou estéticos.

2.2Processos de tratamento de superfície: a chave para a melhoria do desempenho

Os tratamentos de superfície melhoram significativamente a durabilidade, a resistência à corrosão e a confiabilidade mecânica dos fixadores sob diversas condições de serviço.

Tratamentos resistentes à corrosão:

- Eletrogalvanização: Espessura de revestimento de 5–15 μm, opção econômica para uso interno.

- Galvanização por imersão a quente: espessura de revestimento de 50–100 μm, proporcionando o triplo da resistência à corrosão da galvanoplastia; padrão para estruturas de aço externas.

- Revestimento Dacromet: película de zinco-cromo com 6–8 μm de espessura, alcançando mais de 500 horas de resistência à névoa salina sem risco de fragilização por hidrogênio; ideal para parafusos de alta resistência.

- Fosfatização: Cria uma camada de conversão de fosfato que melhora a adesão da tinta; comumente aplicada em fixadores de chassis automotivos.

- Tratamentos Funcionais:

- Nitretação: Forma uma camada de difusão de nitrogênio endurecida na superfície da rosca com dureza superior a HV800, melhorando a resistência ao desgaste e estendendo a vida útil do fixador em 2 a 3 vezes.

- Revestimento lubrificante: a aplicação de dissulfeto de molibdênio ou PTFE nas roscas reduz o torque de aperto e evita desgaste, principalmente em fixadores de aço inoxidável.

- Oxidação Preta: Produz uma fina película de óxido ferroso que fornece proteção suave contra corrosão e uma aparência decorativa escura, frequentemente usada em cabos de ferramentas e superfícies de ferragens.

3.0Como os fixadores são fabricados: principais processos de produção

3.1Processos de conformação de plástico: o método predominante para produção em massa

- Forjamento a Frio: Realizado à temperatura ambiente, este processo deforma blanks metálicos sob alta pressão por meio de uma sequência de corte → desbaste → laminação de roscas. O fluxo contínuo de grãos metálicos aumenta a resistência à tração em 15–20% em comparação com peças usinadas, enquanto a utilização de material excede 95%. O forjamento a frio é ideal para parafusos e porcas abaixo de M16, permitindo capacidades de produção de até 100.000 peças por hora por linha. Antes do forjamento, os blanks devem passar por recozimento de esferoidização para reduzir a dureza e melhorar a conformabilidade.

- Forjamento a Quente: O processo envolve o aquecimento de tarugos metálicos a 1100–1250 °C — acima da temperatura de recristalização do aço — e sua posterior conformação sob pressão. Este método é adequado para fixadores de grande diâmetro (M20 e acima) ou de alta resistência, permitindo a conformação de cabeças com geometrias complexas. O resfriamento controlado é fundamental para evitar a formação de grãos grosseiros, sendo necessária a têmpera e o revenimento subsequentes para restaurar as propriedades mecânicas ideais.

3.2Tecnologias de Usinagem e Fabricação Avançada

- Processo de Usinagem: Realizado em tornos e fresadoras, envolvendo torneamento → fresamento → rosqueamento (corte ou laminação). Oferece alta flexibilidade e precisão, tornando-o ideal para fixadores não padronizados ou personalizados (por exemplo, parafusos com formatos de cabeça especiais). No entanto, devido à baixa eficiência do material e à baixa velocidade de processamento, é normalmente reservado para aplicações de pequenos lotes ou alta precisão, como fixadores roscados de nível aeroespacial que exigem tolerâncias dimensionais de ± 0,005 mm.

- Tecnologias avançadas:

- Impressão 3D: permite a fabricação integrada de geometrias complexas de fixadores. Por exemplo, protetores de parafusos impressos em 3D em poliuretano termoplástico (TPU) desenvolvidos para o Campo Petrolífero de Jiangsu reduziram as taxas de corrosão de parafusos externos de 85% para menos de 10%.

- Laminação de Roscas: Utiliza uma máquina de laminação de roscas para deformar plasticamente peças metálicas em temperatura ambiente. Controlando a velocidade do rolo, a taxa de avanço e a pressão, é possível formar roscas com tolerância IT6 e rugosidade superficial abaixo de Ra0,8 μm. Os fixadores roscados MJ de nível aeroespacial produzidos por este processo alcançam vida útil em fadiga superior a 130.000 ciclos — superando em muito a vida útil de 50.000 ciclos típica de componentes com rosca cortada.

4.0Aplicações industriais de fixadores

4.1Equipamentos Aeroespaciais e de Novas Energias

- Setor Aeroespacial: Fixadores em aplicações aeroespaciais exigem extrema precisão e design leve — onde cada grama importa. A última geração de fixadores com rosca MJ utiliza superliga à base de níquel GH4169 ou liga de titânio TC4, alcançando resistências à tração de 1300–1550 MPa e 1100–1250 MPa, respectivamente. Combinados com porcas autotravantes, esses parafusos podem suportar até 30.000 ciclos de vibração sem se soltar. Cada fixador deve passar por testes de resistência à névoa salina de 720 horas e a fungos de 30 dias, garantindo confiabilidade em condições ambientais extremas.

Novos Equipamentos de Energia:

- Energia Eólica: Os parafusos de conexão das torres são normalmente feitos de aço-liga de alta resistência grau 10.9 com revestimento Dacromet, projetado para uma vida útil de 20 anos. Instalações eólicas offshore exigem um revestimento adicional de fluorocarbono para atingir mais de 1.000 horas de resistência à névoa salina.

- Fotovoltaicos: Os fixadores dos sistemas de montagem são geralmente produzidos em aço inoxidável 316 ou aço carbono galvanizado a quente, com arruelas de pressão para evitar o afrouxamento causado pela expansão e contração térmicas. Em sistemas de rastreamento solar, os fixadores autolubrificantes são preferíveis para reduzir o atrito e a frequência de manutenção.

4.2Engenharia de Fabricação e Construção Automotiva

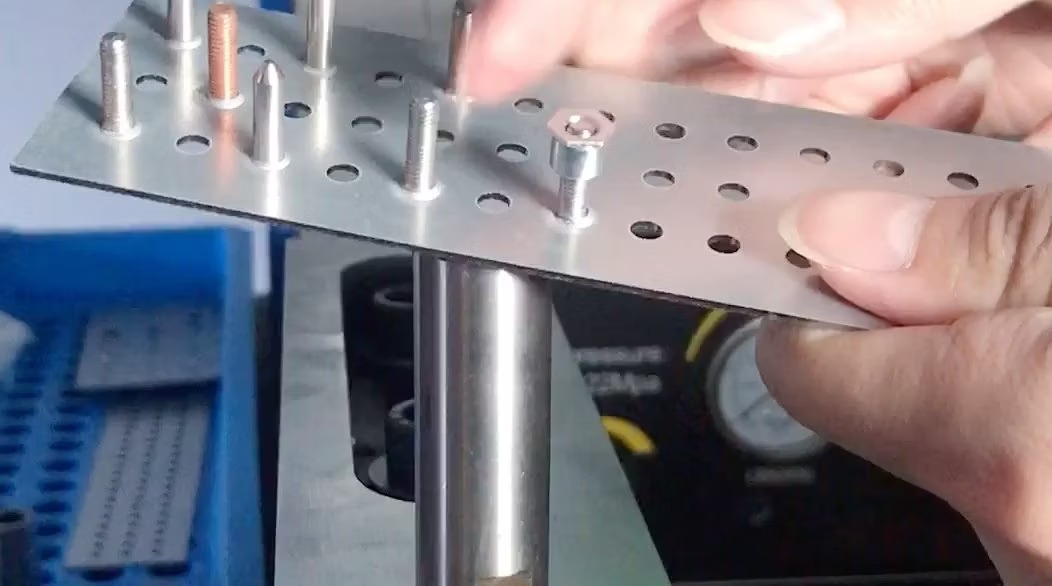

- Indústria Automotiva: Um único automóvel de passeio normalmente contém de 2.000 a 3.000 fixadores. Parafusos de cabeçote feitos de aço-liga grau 12.9 são apertados usando o método torque-ângulo para garantir uma vedação confiável. Em linhas de montagem automatizadas, as máquinas de inserção de fixadores desempenham um papel fundamental — equipadas com posicionamento guiado por visão e unidades de aperto servocontroladas, cada unidade pode montar de 1.200 a 1.500 fixadores por hora, reduzindo significativamente os custos de mão de obra e os erros de montagem. Esses sistemas são amplamente utilizados em painéis de portas e carcaças de baterias de veículos elétricos.

- Engenharia de Construção: Estruturas de aço de arranha-céus contam com parafusos M24 Grau 10.9, cada um capaz de suportar 150 kN de força de tração. Para pontes de grande porte, como a Ponte do Rio Yangtze, os chumbadores são feitos de liga de aço resistente à corrosão, com profundidades de embutimento superiores a 25 vezes o diâmetro do parafuso para garantir forte resistência à tração.

5.0Análise de Falhas e Controle de Qualidade de Fixadores

5.1Modos de falha comuns e causas raiz

5.2Análise de Falhas e Controle de Qualidade

5.3Tendências de desenvolvimento inteligente de fixadores

6.0Padrões de seleção e instalação de fixadores

6.1Fatores-chave para a seleção de fixadores científicos

6.2Principais padrões de instalação e operação

7.0Perguntas Frequentes (FAQ)

- O que significa o grau de resistência de um fixador?

- O grau de resistência é representado por dois números. Por exemplo, Grau 8,8 significa uma resistência à tração nominal ≥ 800 MPa e um coeficiente de escoamento ≥ 0,8, ou seja, um limite de escoamento ≥ 640 MPa.

- Como a corrosão galvânica entre fixadores pode ser evitada?

- Existem três métodos principais:

- Utilize fixadores feitos de materiais com potenciais de eletrodos semelhantes.

- Instale arruelas isolantes entre metais diferentes.

- Aplique proteção catódica ou revestimentos anticorrosivos nos fixadores.

- Qual é a principal diferença entre um parafuso e um porca?

- Um parafuso requer uma porca para montagem e é adequado para juntas de suporte de carga destacáveis. Um parafuso, por outro lado, é rosqueado diretamente em um furo roscado e não requer porca, tornando-o ideal para conexões leves ou fixas.

- Por que parafusos de alta resistência exigem tratamento de desidrogenação?

- Durante a limpeza ácida e a galvanoplastia, parafusos de alta resistência podem absorver átomos de hidrogênio que se acumulam nas áreas de concentração de tensão, levando à fragilização por hidrogênio. O tratamento de desidrogenação remove esses átomos, prevenindo falhas prematuras.

- O que torna os parafusos inteligentes diferentes dos tradicionais?

- Parafusos inteligentes integram módulos de detecção e comunicação, permitindo o monitoramento em tempo real e a transmissão de dados de pré-carga e tensão. Eles transformam o fixador de um suporte de carga passivo em um elemento de detecção ativo, servindo como um nó-chave na Internet Industrial das Coisas (IIoT).

- Como as arruelas devem ser selecionadas em conexões de flange?

- A seleção depende da temperatura, pressão e propriedades químicas do meio:

- Baixa pressão/temperatura → Junta de borracha

- Média pressão/temperatura → Junta de borracha de amianto

- Alta pressão/temperatura → Junta metálica espiralada

- Quais são as diferenças visuais entre fratura por fadiga e fratura frágil em fixadores?

- Fratura por fadiga: Apresenta estrias e origens de fadiga visíveis com aparência cinza-azulada.

- Fratura frágil: Apresenta uma superfície plana e cristalina com deformação plástica mínima.

- Quais são as vantagens e limitações dos fixadores impressos em 3D?

- Vantagens: Permite geometrias complexas, projetos personalizados e alta utilização de material.

- Limitações: Custo mais alto, menor eficiência de produção e acabamento de superfície geralmente requer pós-processamento.

- Quais são as vantagens e aplicações das máquinas automáticas de inserção de fixadores?

- A principal vantagem é a alta automação. Por meio de posicionamento visual e servocontrole, a máquina garante alimentação, alinhamento e aperto precisos. Ela pode montar de 1.200 a 1.500 fixadores por hora, reduzindo significativamente os erros de mão de obra. Aplicações comuns incluem a fabricação automotiva, especialmente em painéis de portas e carcaças de baterias.

8.0Conclusão

Os fixadores são a base microscópica da indústria moderna, evoluindo de conectores básicos para componentes de detecção inteligente em sistemas de manufatura inteligentes. Dos rebites de bronze do artesanato antigo aos parafusos inteligentes de nível aeroespacial, cada avanço tecnológico impulsionou novos patamares de desempenho e confiabilidade dos equipamentos.

Na manufatura avançada, os fixadores servem como indicadores-chave da capacidade industrial. Por exemplo, os fixadores aeroespaciais com rosca MJ agora alcançam vidas úteis de fadiga superiores a 130.000 ciclos, enquanto parafusos inteligentes passivos sem fio garantem monitoramento confiável em ambientes extremos. A tecnologia de impressão 3D permite ainda mais caminhos de produção personalizados e leves.

Do ponto de vista da engenharia, o design e a aplicação de fixadores formam um ecossistema técnico completo: a seleção científica estabelece a base, a fabricação de precisão garante a qualidade, a instalação padronizada garante a estabilidade e a análise de falhas impulsiona a melhoria contínua.

Olhando para o futuro, com a integração contínua de sensores inteligentes, materiais verdes e tecnologias leves, os fixadores não serão mais meros elementos de conexão — eles atuarão como os "terminais nervosos" da manufatura inteligente, conectando não apenas estruturas, mas também os dados e a inteligência da era da Indústria 4.0.

Referência

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?