Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Máquinas de corte a laser de tubos, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Para obter uma compreensão sólida do processo de corte de metais, é essencial analisá-lo sob três aspectos principais: elementos de corte, parâmetros de corte e geometria da camada de corte.

1.0O que são elementos de corte no corte de metais?

O corte de metais refere-se a um processo de usinagem no qual uma ferramenta de corte aplica um movimento de corte a uma peça de trabalho em uma máquina-ferramenta, removendo o excesso de material na forma de cavacos. Máquinas-ferramenta típicas incluem tornos, fresadoras, furadeiras e mandriladoras.

Os elementos básicos do corte de metais incluem principalmente:

- Movimento de corte: incluindo o movimento principal e o movimento de avanço (por exemplo, a rotação da peça é o movimento principal em um torno, enquanto a rotação da ferramenta é o movimento principal em uma fresadora ou furadeira).

- Parâmetros de corte

- Camada de corte e seus parâmetros geométricos

Esses elementos, em conjunto, determinam a eficiência de corte, a precisão da usinagem e a vida útil da ferramenta.

Resumo: Os elementos de corte formam a base teórica para analisar o processo de corte, selecionar parâmetros de corte e otimizar estratégias de usinagem em diferentes tipos de máquinas-ferramenta.

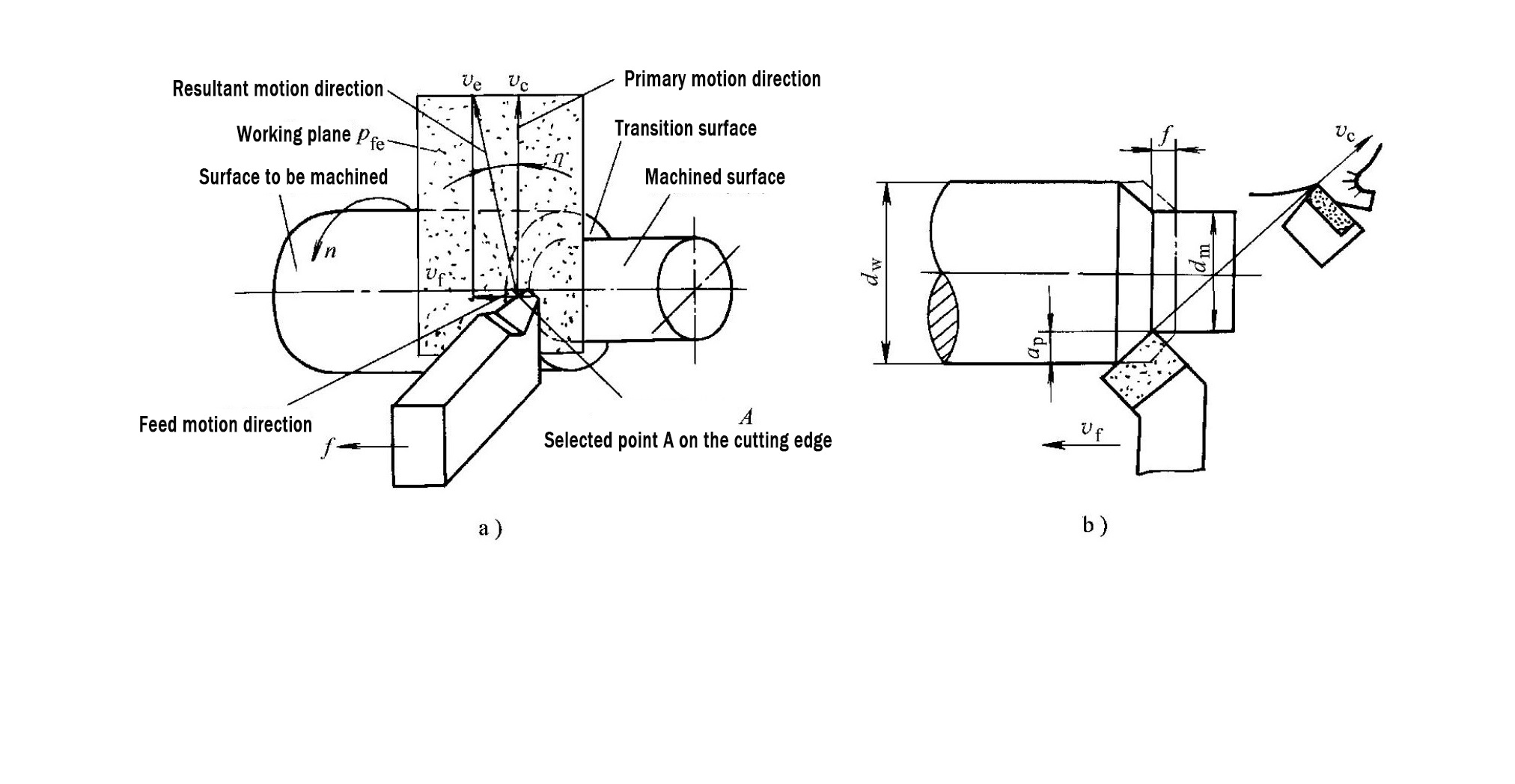

2.0Classificação das superfícies da peça em operações de corte

Durante o processo de corte, a superfície da peça não é estática, mas evolui continuamente à medida que o material é removido. Esse fenômeno é comum a todas as operações de corte de metais, e as superfícies são geralmente classificadas em três categorias:

- Superfície usinada: a superfície que já foi cortada pela ferramenta, formando as dimensões finais ou intermediárias da peça de trabalho.

- Superfície a ser usinada: a superfície que ainda não foi cortada e será removida pela próxima camada de corte

- Superfície de transição: a superfície que está sendo formada pela aresta de corte, a qual será ainda mais removida na próxima passada de corte ou revolução

Resumo: A camada de corte existe entre a superfície a ser usinada e a superfície usinada, enquanto a superfície de transição atua como uma interface dinâmica que conecta as duas.

3.0O que são ração e taxa de alimentação?

3.1Alimentar

O termo "avanço" refere-se ao deslocamento da ferramenta em relação à peça de trabalho na direção de avanço e reflete a "densidade" de remoção de material durante o corte. Sua definição varia ligeiramente dependendo do tipo de máquina:

- Alimentação por revolução:

$$

f (mm/r)

$$

Utilizado principalmente em tornos e máquinas de mandrilar.

- Alimentação por dente:

$$

f_z (mm/dente)

$$

Commonly used for multi-tooth tools on milling machines, máquinas de perfuração, and reamers.

Por exemplo, na torneagem externa em um torno, o avanço

$$

f

$$

Representa a distância axial que a ferramenta avança durante uma revolução completa da peça de trabalho.

3.2Taxa de alimentação

A taxa de avanço é a velocidade instantânea do ponto selecionado na aresta de corte em relação à peça de trabalho na direção de avanço e é expressa em mm/min.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Onde:

– \(v_f\) é a taxa de alimentação

– \(f\) é o avanço por revolução

– \(f_z\) é o avanço por dente

– \(n\) é a velocidade do fuso (r/min)

– \(z\) é o número de dentes cortantes

Interpretação de engenharia: Mantendo-se as demais condições inalteradas, o aumento da taxa de avanço incrementa a espessura da camada de corte, resultando em maiores forças de corte e maior carga na ferramenta.

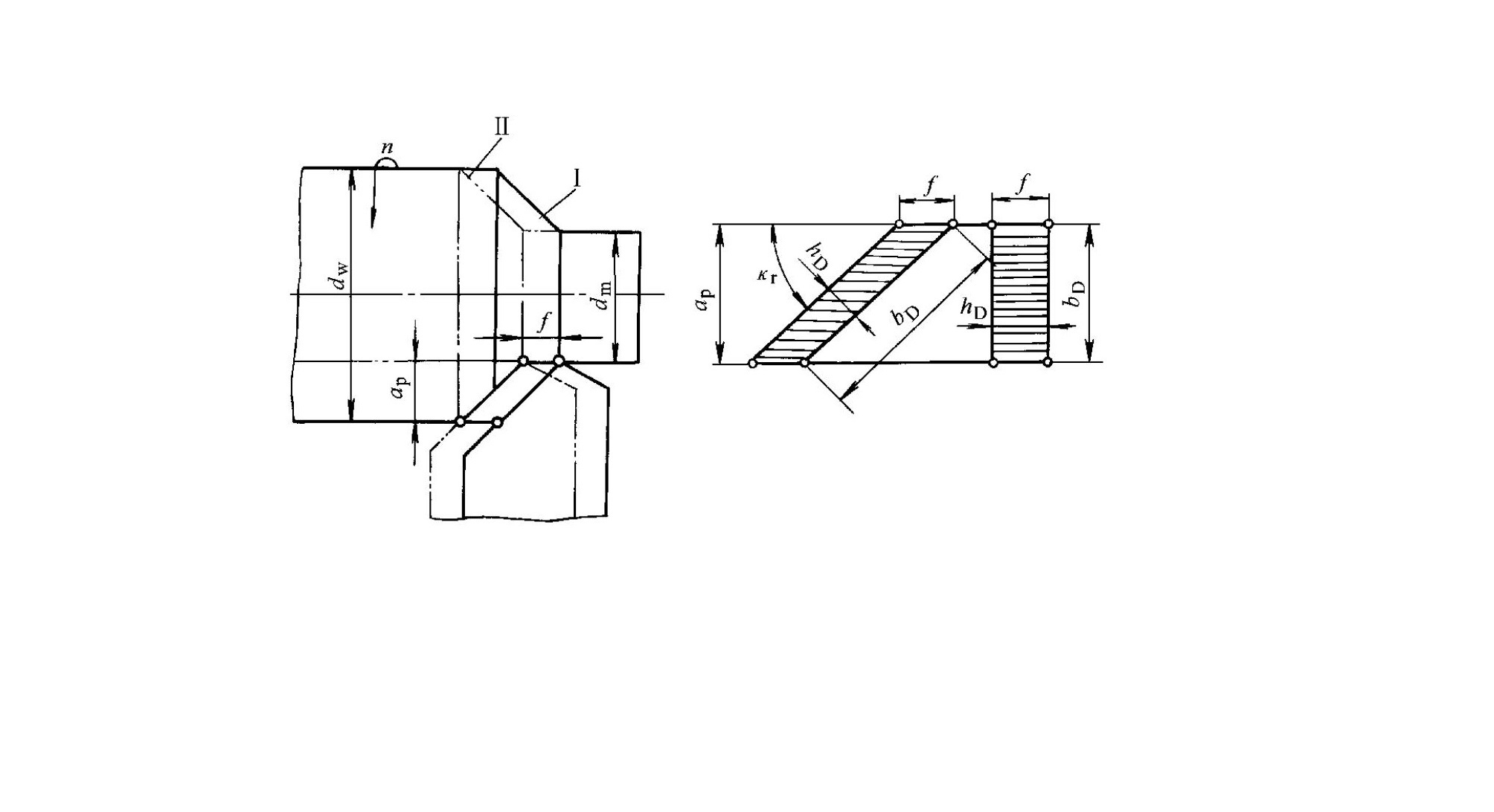

4.0O que é profundidade de corte?

A profundidade de corte refere-se à profundidade de corte medida a partir de um ponto selecionado na aresta de corte, perpendicular ao plano de trabalho. A unidade é o milímetro (mm) e sua definição depende do método de usinagem.

4.1Métodos de cálculo comuns

- Torneamento externo em torno:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Operações tediosas:

A mesma fórmula se aplica, com (d_w) e (d_m) trocados. - Moagem:

A profundidade de corte é normalmente definida como a profundidade de contato vertical da ferramenta em relação à peça de trabalho. - Corte de chapas:

A profundidade de corte corresponde à espessura da chapa de material cortada em uma única passada.

Onde:

– \(a_p\) é a profundidade de corte

– \(d_w\) é o diâmetro da superfície a ser usinada

– \(d_m\) é o diâmetro da superfície usinada

Interpretação de engenharia: Na usinagem de desbaste, o aumento

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Conclusão: Por que entender a camada de corte é importante

Os parâmetros de corte determinam a geometria da camada de corte, e esses parâmetros influenciam diretamente o desempenho geral da usinagem em equipamentos de metalurgia.

Os principais fatores incluem a magnitude da força de corte, a temperatura de corte, o desgaste e a vida útil da ferramenta, e a qualidade da superfície usinada.

A seleção racional dos parâmetros de corte deve ser baseada em uma compreensão clara das características fundamentais da camada de corte.

6.0Perguntas frequentes sobre corte de metais

Q1: Qual parâmetro de corte tem o maior impacto na vida útil da ferramenta?

A: A velocidade de corte tem a influência mais significativa na vida útil da ferramenta, pois afeta diretamente a temperatura de corte e os mecanismos de desgaste.

$$

v_c = \frac{\pi dn}{1000}

$$

Q2: Aumentar a taxa de avanço sempre melhora a eficiência da usinagem?

A: Não. Embora uma taxa de avanço maior aumente a remoção de material, ela também aumenta a força de corte e a carga na ferramenta, o que pode reduzir a vida útil da ferramenta ou a qualidade da superfície.

Q3: Como os parâmetros da camada de corte afetam o acabamento da superfície?

A: Uma espessura maior da camada de corte geralmente aumenta a força de corte e a vibração, o que pode degradar o acabamento da superfície. Otimizando

$$

f \text{ e } a_p

$$

Ajuda a equilibrar a eficiência e a qualidade da superfície.