- 1.0O que é laminação de placas?

- 2.0Visão geral das técnicas de laminação de chapas: métodos e aplicações

- 3.0Processo de laminação de chapas: um guia passo a passo para dobra de metais

- 4.0Três etapas principais da laminação de chapas: pré-dobramento, laminação e pós-dobramento

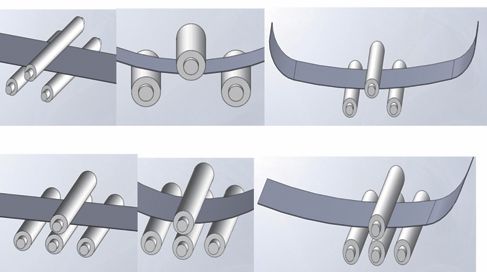

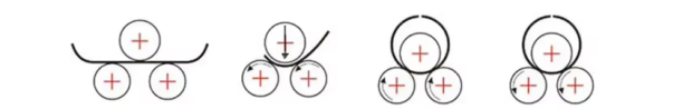

- 5.0Processo de laminação de chapas de 3 rolos: operação de pinça única

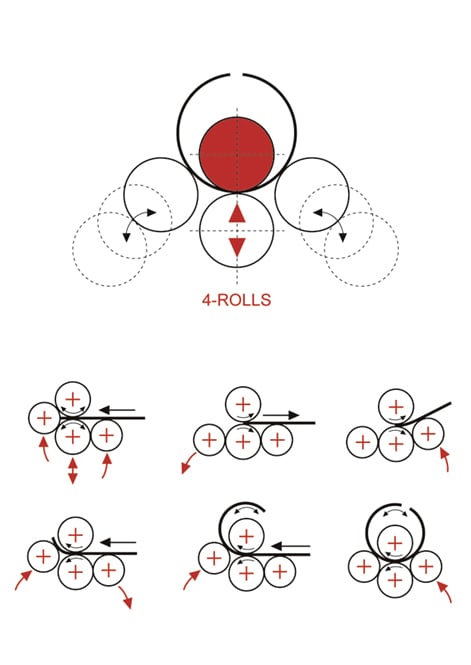

- 6.0Processo de laminação de chapas de 4 rolos

- 7.0Técnicas-chave para laminação de chapas médias e grossas

1.0O que é laminação de placas?

A laminação de chapas é um processo de conformação de metais que molda chapas metálicas planas em perfis cilíndricos, cônicos, elípticos ou outros perfis curvos. Isso é obtido passando a chapa por uma série de rolos que aplicam pressão contínua e controlada, dobrando gradualmente o material na geometria desejada.

Este processo é amplamente utilizado na fabricação de vasos de pressão, oleodutos e gasodutos, cascos de navios, vigas e colunas estruturais e carcaças de equipamentos industriais. Conhecida por sua eficiência, consistência e capacidade de conformação, a laminação de chapas é um método preferencial em muitas aplicações de manufatura pesada.

1.1Tipos comuns de máquinas de laminação de chapas

| Tipo | Recursos e aplicações |

| Rolos de prato tipo pirâmide | Design simples, adequado para laminação padrão de chapas de espessura média |

| Simétrico de três rolos | Amplamente utilizado para necessidades industriais gerais; oferece um equilíbrio entre custo e desempenho |

| Rolos de prato de quatro rolos | Maior precisão; permite pré-dobramento e laminação automatizados em uma única passagem |

| Máquinas de laminação de chapas CNC | Ideal para trabalhos de alto volume e repetitivos; permite controle programável |

Leitura recomendada:O que é uma laminadora de chapas? Princípio de funcionamento e aplicações

1.2Vantagens da laminação de chapas

- Produção Eficiente

A laminação automatizada proporciona resultados mais rápidos e consistentes do que a conformação manual. - Economia de material

Reduz o desperdício e preserva a integridade e a continuidade do material - Compatibilidade versátil de materiais

Funciona com aço, aço inoxidável, alumínio, cobre, titânio e uma variedade de ligas. - Alta precisão e consistência

Permite controle rigoroso sobre a curvatura e perfis complexos em todo o comprimento da chapa. - Integridade Estrutural Aprimorada

Minimiza a necessidade de soldas e juntas, aumentando a resistência geral e a resistência à pressão. - Flexibilidade de forma

Capaz de formar não apenas cilindros simples, mas também cones, superfícies duplamente curvas e outras geometrias avançadas. - Capacidade de serviço pesado

Adequado para laminação de chapas grossas e componentes de grande diâmetro usados em navios, sistemas de energia e máquinas industriais.

2.0Visão geral das técnicas de laminação de chapas: métodos e aplicações

Leitura recomendada:Guia completo para laminação de metais: laminação a quente, a frio, plana e de perfil

2.1Rolamento de pinça inicial (dobra de pinça inicial)

Vantagens:

- Adequado para uma ampla gama de materiais, incluindo aço carbono, aço inoxidável, alumínio e titânio

- Menor custo de equipamento e operação simples

- Alta precisão e repetibilidade, ideal para produção em lote

Desvantagens:

- Não é possível pré-dobrar ambas as extremidades em uma única passagem

- Não é adequado para placas extremamente grossas ou largas

- Requer a inversão manual da placa, aumentando as etapas de manuseio

2.2Rolamento de placa de quatro rolos

Mais avançadas que os sistemas de três rolos, as máquinas de quatro rolos apresentam um rolo principal superior e um inferior, além de dois rolos laterais ajustáveis dispostos em formato de diamante. Os rolos centrais controlam a alimentação e a pressão, enquanto os rolos laterais auxiliam na conformação e pré-dobragem de ambas as extremidades da chapa.

Vantagens:

- A configuração única permite a pré-dobragem de ambas as extremidades sem virar a placa

- Capaz de manusear materiais mais espessos e largos

- Alta precisão de conformação, adequada para formas complexas

- Aumenta a eficiência da produção minimizando o manuseio de materiais

Desvantagens:

- Maior custo do equipamento

- Estrutura mais complexa que requer operação qualificada

2.3 Rolamento de Geometria Variável

Esta técnica utiliza uma configuração de três rolos em formato de pirâmide, onde as posições dos rolos podem ser ajustadas para formar cilindros, elipses, cones e outras formas complexas. Ideal para materiais de alta espessura e alta resistência, como aço inoxidável e ligas de titânio.

Vantagens:

- Suporta uma variedade de perfis geométricos

- Capaz de laminar espessuras de chapa de até 6 polegadas (aproximadamente 150 mm)

- Alta precisão, ideal para fabricação personalizada e de alta qualidade

Desvantagens: - Equipamento caro

- Configuração complexa que requer sistemas avançados de manutenção e controle

2.4 Rolamento de dois rolos (tipo simplificado)

Máquinas de dois rolos Use um rolo superior e um inferior para prender e dobrar chapas finas de metal por meio de pressão aplicada. Normalmente, são usados para conformação de pequenos lotes de materiais leves.

Vantagens:

- Estrutura simples e baixo custo

- Adequado para a conformação preliminar de peças de pequeno a médio porte

Desvantagens:

- Precisão limitada

- Inadequado para placas grossas ou estruturas complexas

3.0Processo de laminação de chapas: um guia passo a passo para dobra de metais

A laminação de chapas é um processo crítico para a conformação de chapas metálicas planas em componentes curvos ou cilíndricos. Abaixo, um guia conciso e estruturado para obter resultados de dobra precisos e de alta qualidade:

Etapa 1: Preparação do material

Selecione chapas metálicas que atendam aos requisitos de projeto em termos de curvatura, espessura e resistência. Limpe a superfície para remover ferrugem, óleo e contaminantes para garantir a qualidade ideal da laminação.

Etapa 2: Configuração da máquina

Ajuste a folga e a posição dos rolos de acordo com a espessura da chapa e o raio de curvatura desejado. Fixe a configuração da máquina para garantir um processo de laminação estável e seguro.

Etapa 3: Inserção da placa

Coloque a chapa metálica entre os rolos superior e inferior. Alinhe-a com precisão e centralize-a corretamente.

Etapa 4: Pré-dobramento

Abaixe o rolo superior para fazer contato inicial com a chapa e aplique pressão moderada para obter uma leve curvatura. Isso reduz o retorno elástico durante o processo principal de conformação.

Etapa 5: Rolamento principal

Ajuste o rolo superior ao raio desejado e ligue a máquina de laminação. Os rolos trabalham juntos para aplicar pressão contínua, moldando a chapa. Monitore o processo em tempo real para garantir uma deformação uniforme e evitar o estresse excessivo do material.

Etapa 6: Laminação multi-passagem (se necessário)

Para chapas mais grossas, execute várias passagens. Após cada passagem, ajuste o rolo superior para se aproximar gradualmente da curvatura desejada.

Etapa 7: Inspeção de qualidade

Pare a máquina após a conformação e verifique se há rachaduras, distorções ou desvios dimensionais. Meça o raio de curvatura para verificar a conformidade com as especificações do projeto.

Etapa 8: Pós-processamento

Se necessário, realize o corte de bordas, o acabamento da superfície ou o ajuste do material. Remova a peça com cuidado para evitar deformações secundárias.

3.1Considerações-chave no projeto de processos e controle de qualidade

- Seleção de materiais:Garantir que a espessura, a resistência e a ductilidade da placa atendam aos requisitos do processo e estruturais

- Preparação de superfície e bordas:Remova camadas de óxido, rebarbas e tensões residuais antes da conformação

- Eliminação de Zona Plana:Use técnicas precisas de pré-dobramento e sobredobramento para eliminar pontas retas

- Calibração da máquina:Defina a pressão do rolo, a velocidade de alimentação e os parâmetros do caminho adequadamente

- Compensação de retorno elástico:Permitir o retorno elástico do material, especialmente em alumínio e outras ligas elásticas

- Gerenciamento de Costuras de Solda:Posicione as soldas longe das zonas de concentração de tensão ou planeje o tratamento térmico pós-soldagem

- Inspeção e Teste:Realizar medições dimensionais, verificações de superfície e avaliações de erros de curvatura

4.0Três etapas principais da laminação de chapas: pré-dobramento, laminação e pós-dobramento

4.1 Pré-dobramento

A pré-dobragem é a operação inicial de dobra realizada nas bordas da chapa antes de ela entrar na etapa principal de laminação. Ao levantar ligeiramente as bordas da chapa, o material pode se adaptar melhor à curvatura do rolo durante a laminação, evitando assim pontas planas ou assimetrias geométricas após a conformação.

4.2Processo de pré-dobramento

A pré-dobragem é normalmente realizada na máquina de laminação de chapas por meio das seguintes etapas:

- A folha é fixada entre vários rolos;

- Ajustando a folga entre os rolos superior e inferior, a pressão inicial é aplicada nas bordas antes que a folha entre totalmente na zona de formação principal;

- À medida que os rolos giram, a borda é gradualmente dobrada até o raio de pré-curvatura desejado.

Após a pré-dobragem, a borda da chapa se alinha mais suavemente com o arco laminado, minimizando as folgas nas costuras e proporcionando condições ideais para soldagem ou união subsequente.

4.3Importância da pré-dobragem

- Melhora a precisão da formação:Controla a curvatura das bordas para garantir um formato circular suave e contínuo;

- Evita a deformação das bordas:Evita zonas planas ou desalinhamento nas extremidades das folhas;

- Melhora a qualidade das articulações:Permite alinhamento suave de ponta a ponta para facilitar soldagem e montagem;

- Garante consistência estrutural:Distribui as forças de flexão uniformemente e evita concentrações localizadas de tensões.

4.4Rolando

A laminação é a etapa central do processo de conformação. Durante esta etapa, a chapa metálica passa por um conjunto (ou vários conjuntos) de rolos e é gradualmente dobrada no arco ou cilindro desejado. Os principais parâmetros de controle incluem:

- Pressão de rolamento:Ajustando a folga entre os rolos superiores e inferiores;

- Velocidade de alimentação:Sincronizar alimentação de material com deformação;

- Configuração de rolo:Escolha entre configurações de três rolos, quatro rolos ou geometria variável, dependendo do tamanho e formato da peça.

Por meio de flexão contínua e incremental, o material sofre deformação plástica até atingir a curvatura alvo.

4.5Pós-dobra

Após o processo de laminação principal, ainda podem existir pequenas irregularidades de retorno elástico ou nas extremidades. Para corrigi-las e aprimorar ainda mais a precisão geométrica, normalmente é realizada uma operação de pós-dobramento:

- A folha enrolada é realimentada através dos rolos em sentido inverso;

- Ajustes finos são feitos usando pressão simétrica para garantir um perfil totalmente arredondado;

- As bordas finais são refinadas para melhorar a planura e a uniformidade.

Esta etapa é particularmente crítica em aplicações de alta precisão, como vasos de pressão, tanques cilíndricos ou grandes seções de torres eólicas.

5.0Processo de laminação de chapas de 3 rolos: operação de pinça única

Este é o tipo de máquina mais comum. No entanto, requer a inserção dupla da folha para realizar a pré-dobragem em ambas as extremidades, o que elimina bordas planas e produz um fechamento de costura mais firme.

Etapa 1: Pré-dobramento da primeira extremidade

O operador insere a chapa entre o rolo superior e um dos rolos inferiores, fixando-a no lugar. O terceiro rolo (rolo de dobra traseiro) então se move diagonalmente para cima em direção ao rolo superior para aplicar pressão, formando o raio de curvatura desejado na borda frontal da chapa.

Etapa 2: Pré-dobramento e laminação da segunda extremidade

Após a dobra da primeira borda, a chapa é removida, girada 180° e reinserida para a pré-dobragem da segunda extremidade. O processo de laminação continua até que a chapa esteja totalmente conformada em uma casca cilíndrica.

Observação:A espessura ou largura máxima recomendada para pré-dobramento é geralmente de 75% da capacidade nominal da máquina. Para chapas mais estreitas, a espessura permitida pode ser aumentada. Consulte o fabricante do equipamento para obter diretrizes específicas para a aplicação.

6.0Processo de laminação de chapas de 4 rolos

A laminadora de 4 rolos proporciona maior precisão e facilidade de uso por meio de automação completa e laminação em uma única passagem. O processo típico inclui:

- Posicione a placa de metal paralela e quadrada ao rolo frontal;

- Prenda a placa entre os rolos superior e inferior com pressão predefinida;

- Passe a folha para trás entre os rolos até que reste apenas uma ponta reta mínima;

- Levante o rolo lateral para dobrar a borda frontal (pré-dobramento);

- Continue girando os rolos de fixação para enrolar a placa em um formato circular;

- Abaixe o rolo frontal e levante o rolo lateral oposto;

- Gire a concha para completar o formato cilíndrico;

A máquina corrige e finaliza automaticamente a circularidade, alimentando continuamente a placa para a frente até que a geometria desejada seja alcançada.

7.0Técnicas-chave para laminação de chapas médias e grossas

A laminação de chapas é um processo fundamental de conformação de metais que combina conhecimento de engenharia e experiência prática. O sucesso na laminação de chapas médias e grossas depende não apenas da capacidade da máquina, mas também de um profundo conhecimento do material e controle preciso. As seguintes técnicas são essenciais:

7.1Tratamento de pré-dobramento

A pré-dobragem em ambas as extremidades da chapa antes da laminação principal elimina zonas planas no início e no final da chapa. Isso ajuda a formar um arco contínuo e evita concentração de tensões ou pontos fracos. Rolos especiais são normalmente usados para obter uma curvatura consistente em toda a chapa.

7.2Seleção de Equipamentos: 3-Roll vs. 4-Roll

- Máquinas de 3 rolos:Possui dois rolos inferiores para fixação e um rolo superior para dobra. Adequado para conformação geral de chapas de espessura média.

- Máquinas de 4 rolos:Oferece maior precisão e automação. Ideal para requisitos de alta tolerância e conformação de curvas ou cones complexos.

7.3Laminação a frio vs. laminação a quente

- Laminação a frio:Realizado em temperatura ambiente. Mantém a resistência do material, o acabamento superficial e a planura dimensional. Adequado para chapas finas ou componentes com tolerâncias rigorosas.

- Laminação a quente:Realizado em temperaturas elevadas. Reduz o limite de escoamento, facilitando a conformação de chapas espessas. Preferencial para grandes vasos de pressão e aplicações estruturais.

Leitura recomendada:O que são bobinas de aço? Usos, cálculo de peso e laminadas a quente e a frio

7.4Rolamento Incremental (Dobramento Passo a Passo)

Para atingir a curvatura desejada, muitas vezes são necessárias múltiplas passagens de laminação. A laminação incremental envolve o aumento gradual da pressão do rolo a cada passagem. Essa técnica minimiza a concentração de tensões, melhora a precisão da forma e melhora a integridade estrutural.