- 1.0O que é corte de plasma

- 2.0Tipos de processo de corte a plasma explicados

- 3.0Aplicações comuns de corte de plasma e aplicações específicas de produtos

- 4.0Perguntas frequentes sobre corte de plasma

- 4.1Como o corte a plasma se compara ao corte oxicorte?

- 4.2O que é escória e como ela pode ser minimizada?

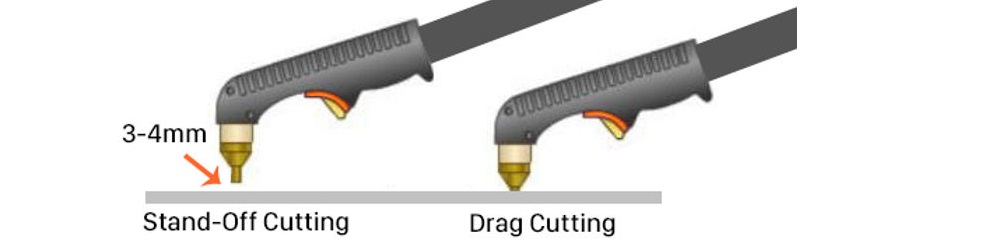

- 4.3Qual é a diferença entre corte por arrasto e corte por afastamento?

- 4.4Qual é a distância de corte ideal entre o maçarico e a peça de trabalho?

- 4.5O que é largura de corte e como ela afeta meu corte?

- 4.6O que é chanfradura e quando ela deve ser usada?

Este artigo fornecerá uma explicação detalhada dos tipos de processos de corte a plasma, técnicas operacionais e aplicações comuns, ajudando os usuários a entender e aplicar melhor essa tecnologia para melhorar a qualidade do corte e a eficiência da produção.

1.0O que é corte de plasma

O corte a plasma funciona criando um arco entre o eletrodo e a peça de trabalho, que é comprimido por um bico de diâmetro fino. Isso aumenta a temperatura (acima de 20.000 °C) e a velocidade do plasma, que pode se aproximar da velocidade do som. O jato de plasma de alta temperatura derrete o metal, enquanto a força do arco sopra o material fundido como escória.

O processo de plasma É ideal para cortar metais, incluindo aqueles que formam óxidos refratários, como aço inoxidável, alumínio, ferro fundido e ligas não ferrosas. A qualidade do corte depende de vários fatores, mas o sistema é fácil de usar e, muitas vezes, a solução mais prática e econômica.

2.0Tipos de processo de corte a plasma explicados

A tecnologia de corte a plasma é um processo de corte eficiente e preciso amplamente utilizado na indústria metalúrgica. Utilizando um arco elétrico para aquecer e fundir materiais metálicos, oferece vantagens como altas velocidades de corte, pequenas zonas afetadas pelo calor e facilidade de operação. Seja no corte rápido de chapas finas ou no processamento preciso de tubos de paredes espessas, o corte a plasma oferece resultados excepcionais em ambos os cenários.

2.1Corte por arrasto

- Princípio:O bico da tocha é arrastado ao longo da superfície da peça de trabalho para realizar o corte.

- Condições aplicáveis: Normalmente adequado para corte de baixa corrente com corrente ≤ 40 A.

- Consumíveis: Requer um “bico de corte por arrasto” especializado.

- Dicas de operação:

- Uma régua não condutiva pode ser usada para ajudar a manter uma linha reta.

- Comece a cortar do lado mais distante do operador e puxe a tocha em direção ao operador.

- Mantenha sempre a tocha perpendicular à superfície da peça de trabalho.

- Mova-se a uma velocidade constante e suave para garantir cortes precisos e perfeitos.

- Espessura do material aplicável: Geralmente adequado para materiais ≤ 5 mm.

2.2Corte de Stand-Off

- Princípio: O bico do maçarico mantém uma distância de 3-4 mm da superfície da peça de trabalho durante o corte.

- Consumíveis: Requer um bico de corte compatível com a corrente da máquina.

Ferramentas auxiliares:- Trilhos de guia de afastamento

- Trilhos de guia de rolos

- Kits de guias de corte de arco, etc.

- Dicas de operação:

- Comece a cortar do lado mais distante do operador e puxe a tocha em direção ao operador.

- Mantenha a tocha perpendicular à peça de trabalho e mova-a em um ritmo constante e consistente para garantir um corte preciso.

- Cenários aplicáveis: Ideal para cortes mais finos com bom controle.

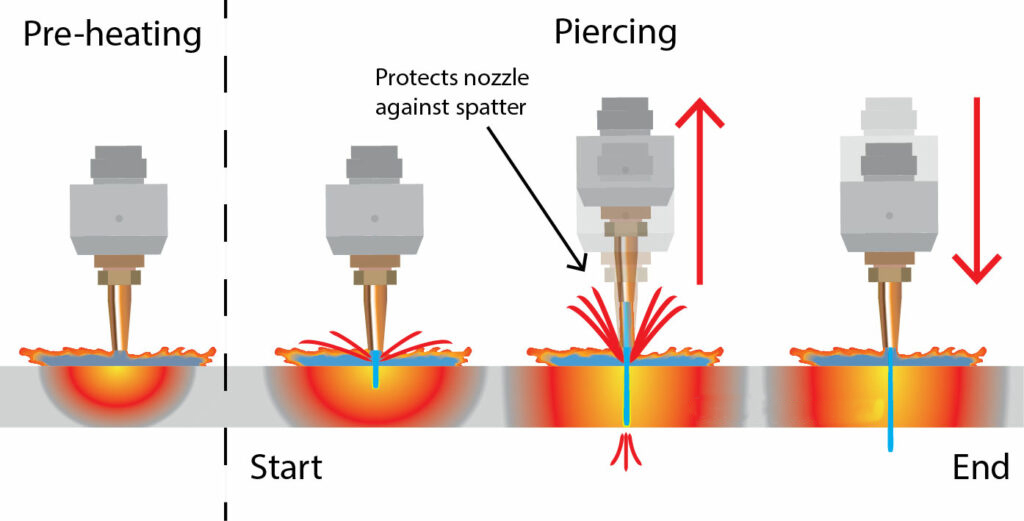

2.3Piercing

- Definição:Criação rápida de um furo na peça de trabalho para prepará-la para o corte subsequente.

- Consumíveis: Utilize um bico de corte padrão, certificando-se de que a corrente da máquina corresponda às especificações do bico.

- Nenhum equipamento auxiliar especial necessário

- Dicas de piercing:

- Folhas finas (<2 mm):

- Incline a tocha em um ângulo de 15°–30° com o bico tocando a peça de trabalho.

- Após estabelecer o arco, faça a transição gradualmente para uma posição vertical de 90°.

- Após a perfuração, inicie o processo normal de corte.

- Folhas grossas (≥2mm):

- Mantenha a tocha perpendicular à peça de trabalho, com uma distância de pelo menos 12 mm.

- Após estabelecer o arco, mova lentamente a tocha em direção à peça de trabalho até que o arco de corte seja estabelecido.

- Assim que o arco penetrar na parte inferior da peça de trabalho, abaixe a tocha até a altura normal de corte e inicie o processo de corte.

- Folhas finas (<2 mm):

2.4Chanfradura

- Propósito: Para criar um corte angular nas bordas de placas ou tubos para facilitar uma penetração mais profunda da solda durante a soldagem.

- Espessura aplicável: Normalmente usado para materiais com espessura ≥ 9 mm.

- Bico de corte: Utilize um bico de corte padrão, certificando-se de que a corrente da máquina corresponda à corrente nominal do bico.

- Dicas de operação:

- Para chanfradura manual, utilize trilhos de guia de rolos e guias de ângulo para manter ângulos de chanfro consistentes.

- Faixa de ângulo de chanfro comum: 15° a 45°.

- Mantenha o bico a 3-6 mm de distância da peça de trabalho.

Leitura recomendada:O que é corte chanfrado de tubos? Métodos e guia de máquinas

2.5Goivagem

- Definição: Formação de uma ranhura lisa na superfície da peça de trabalho, geralmente usada para remover soldas ou preparar a parte de trás de uma peça de trabalho para soldagem.

- Consumíveis e Equipamentos:

- Requer um bico de goivagem especializado.

- Deve ser usado com um copo de proteção e distribuidor de gás.

- Processo Operacional:

- Mantenha uma distância de 12 mm da peça de trabalho e uma inclinação de 20°–40°.

- Após estabelecer o arco, aproxime lentamente o bico da peça de trabalho até que o arco se desloque para o arco principal.

- Mantenha uma inclinação de 20°–40° e, assim que o arco se estabilizar, mova o bico de volta para cerca de 15 mm de distância.

- Avance a uma velocidade constante e constante para criar uma ranhura estreita em forma de U (aprox. 6 mm de largura x 6 mm de profundidade). A largura da ranhura pode ser ajustada movendo o bico para a esquerda e para a direita.

- Medidas de proteção:Use uma proteção contra arco, proteção contra arranhões e capa de proteção da tocha para proteger o equipamento.

- Materiais aplicáveis: Todos os metais condutores.

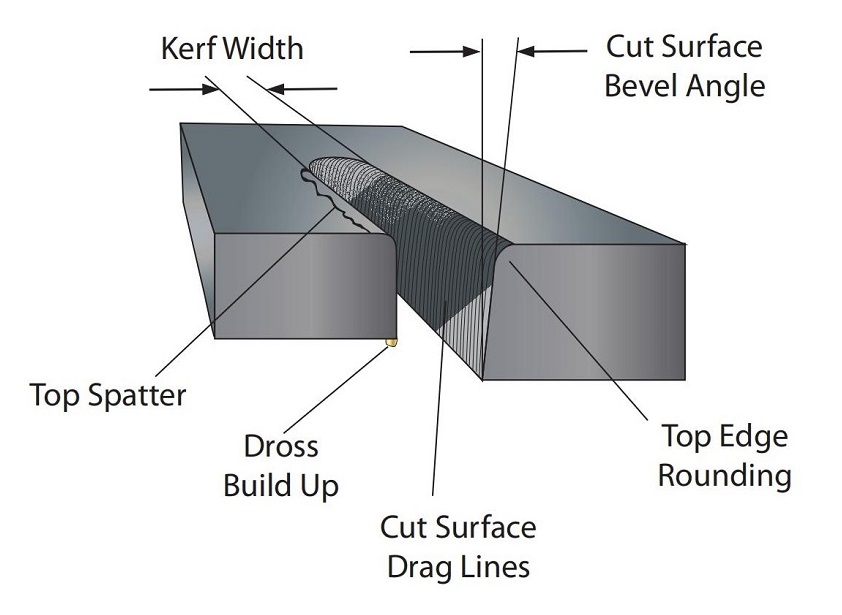

2.6Qualidade de corte

A qualidade das arestas de corte a plasma pode rivalizar com a do corte oxicorte, mas como o corte a plasma envolve a fusão do material, a aresta superior do corte normalmente exibe:

- Uma área fundida maior

- Bordas irregulares

- Cantos superiores arredondados ou chanfrados

Para melhorar a qualidade do corte, os fabricantes de tochas desenvolvem continuamente melhores designs de tochas para melhorar a constrição do arco, obtendo um aquecimento mais uniforme em todo o corte e melhorando a qualidade geral do corte.

2.7Postura de corte e parâmetros

- Ângulo da tocha:

A tocha deve estar perpendicular à superfície da peça de trabalho durante o corte.

Quando a tocha é fixada mecanicamente, um medidor quadrado pode ser usado para garantir a verticalidade. - Distância da tocha à peça de trabalho (distância de afastamento):

A distância entre o bico da tocha e a peça de trabalho afeta diretamente o ângulo de chanfro. Quanto maior a distância, maior o ângulo de chanfro.

Sistemas portáteis de baixa corrente (≤40A) normalmente usam corte por arrasto, onde o bico entra em contato direto com a peça de trabalho.

Para sistemas portáteis de alta corrente, é recomendável usar protetores de arrasto, guias ou guias de corte para manter uma distância consistente.

Os sistemas de corte automático geralmente vêm equipados com um sistema de controle de tensão de arco (AVC), também conhecido como “controle de altura da tocha”.

O AVC ajusta a altura da tocha monitorando a tensão do arco, garantindo que o bico mantenha uma distância constante da peça de trabalho, compensando deformações, superfícies irregulares e variações na altura da mesa, garantindo assim a consistência e a qualidade do corte.

2.8Largura do corte

- Definição:A folga deixada no material durante o corte é chamada de ranhura.

- Importância: A largura do corte afeta a precisão dimensional do produto final. As dimensões externas podem diminuir e os tamanhos dos furos internos podem aumentar, portanto, a compensação do corte deve ser considerada durante o projeto e a programação.

- Fatores que afetam a largura do corte:

- Corrente de corte: Uma corrente mais alta aumenta o tamanho do orifício do bico, resultando em um corte mais largo.

- Velocidade de corte: Se a velocidade for muito lenta, o material derreterá completamente, e o arco de corte poderá se estender para a frente ou para os lados, fazendo com que o orifício do bico se expanda e o sulco se alargue, juntamente com mais respingos (escória) e redução na qualidade do corte.

- Alcance típico:A largura do corte é normalmente 2 a 3 vezes o diâmetro do orifício do bico.

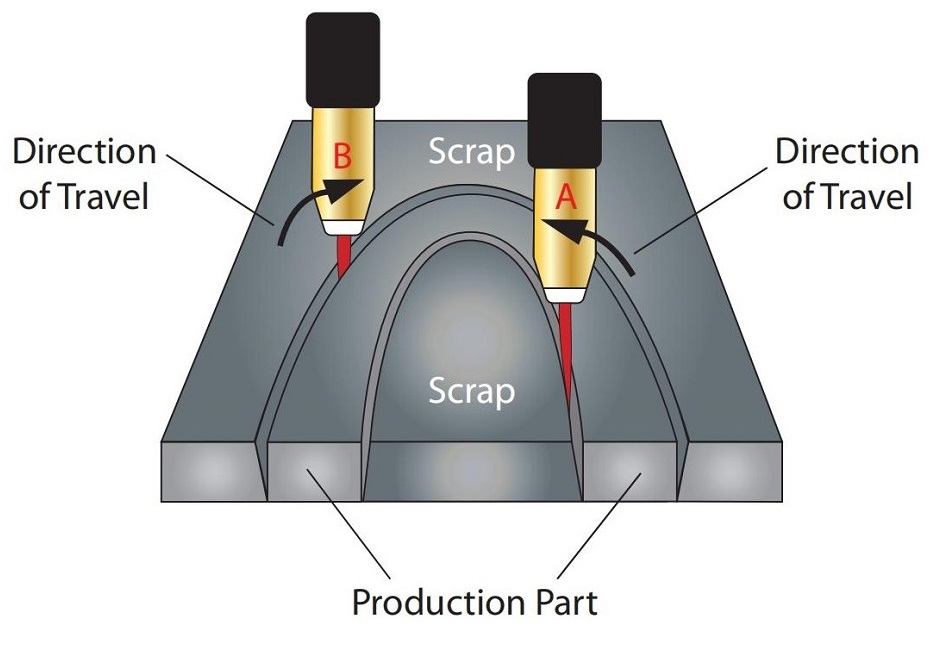

2.9Ângulo de chanfro

- Definição:O ideal é que o corte seja perpendicular, mas o corte a plasma normalmente resulta em uma certa inclinação, conhecida como ângulo de chanfro.

- Causa:O gás de corte, quando ejetado do bico, carrega um vórtice rotacional no sentido horário, o que torna um lado do corte mais vertical, enquanto o outro lado tende a inclinar.

Importância da direção de corte:

Para cortes circulares:

-

- Se o produto for um furo redondo interno, a direção de corte deve ser no sentido horário.

- Se o produto for um círculo externo, a direção de corte deve ser anti-horário.

2.10Escória

- Definição:Escória refere-se à escória e ao material não derretido que se acumulam na parte traseira da peça de trabalho durante o corte.

- Causas:

- Parâmetros de corte incompatíveis (velocidade de corte, corrente, tensão do arco, pressão/fluxo de gás e tipo de gás).

- Respingos de alta velocidade: Ocorre quando o corte é feito muito rápido, dificultando a limpeza e exigindo trituração para remoção.

- Respingos de baixa velocidade: Ocorre quando o corte é muito lento, mas é mais fácil de remover com uma escova ou batendo levemente.

2.11Arredondamento da borda superior

- Definição: O arredondamento ou desgaste da borda superior da superfície de corte.

- Causas:

- Ocorre quando a corrente é muito alta ou o bico está muito longe da peça de trabalho.

- Comumente visto durante corte de chapas grossas.

3.0Aplicações comuns de corte de plasma e aplicações específicas de produtos

3.1Aplicações comuns:

- Corte de chapas metálicas: O corte a plasma é amplamente utilizado para cortar chapas metálicas de aço, alumínio, cobre e outros materiais. Devido à sua alta precisão e altas velocidades de corte, é ideal para aplicações em setores industriais que exigem requisitos rigorosos de formato e tamanho.

- Corte de tubos: O corte a plasma não é adequado apenas para chapas metálicas, mas também para cortes precisos de vários tubos, especialmente tubos de paredes grossas e grande diâmetro.

- Preparação para soldagem:O corte a plasma é comumente usado para chanfrar bordas ou pré-tratamento de peças metálicas, especialmente em processos de soldagem, onde cortes chanfrados podem melhorar a qualidade da junta soldada e a profundidade de penetração.

- Corte de ranhuras e ranhuras:O corte a plasma pode ser usado para criar ranhuras em superfícies metálicas, frequentemente vistas em processos de soldagem ou reparo.

- Perfuração de chapa metálica: O corte a plasma pode perfurar rapidamente chapas metálicas, preparando-as para processamento subsequente, especialmente adequado para chapas metálicas mais finas.

3.2Aplicações específicas do produto:

- Máquinas de corte de placas de plasma:

Essas máquinas são projetadas para cortar grandes chapas metálicas e são amplamente utilizadas em indústrias como construção naval, estruturas de aço e fabricação automotiva. As máquinas de corte de chapas a plasma podem cortar chapas metálicas de diversas espessuras com alta velocidade e precisão, demonstrando suas vantagens em uma produção eficiente e refinada. - Máquinas de corte de tubos de plasma:

Essas máquinas são projetadas especificamente para cortar tubos, especialmente tubos de grande diâmetro ou paredes espessas. As máquinas de corte de tubos por plasma são comumente utilizadas em setores como construção, energia, petróleo e gás natural, onde cortam tubos irregulares, equipamentos e componentes estruturais, oferecendo alta capacidade de produção. - Robôs de corte de plasma:

Comparados aos cortadores de plasma portáteis tradicionais, os robôs de corte a plasma oferecem alta automação e precisão. São comumente utilizados no corte de peças complexas, especialmente em indústrias como a aeroespacial e automotiva, melhorando significativamente a eficiência da produção e a precisão do corte. - Máquinas de corte de plasma CNC:

Essas máquinas de corte utilizam tecnologia CNC para controlar com precisão o caminho de corte, tornando-as adequadas para produção em lote e corte de formas complexas. As máquinas de corte a plasma CNC são amplamente utilizadas no processamento de chapas metálicas, na indústria publicitária e na fabricação de máquinas, proporcionando soluções de corte eficientes e precisas. - Máquinas de corte de plasma portáteis:

Essas máquinas são ideais para operações no local, especialmente para corte de grandes estruturas ou peças metálicas. Sua flexibilidade as torna amplamente utilizadas em setores como reparação e construção naval.

4.0Perguntas frequentes sobre corte de plasma

4.1Como o corte a plasma se compara ao corte oxicorte?

Embora ambos os métodos sejam usados para cortar metais, o corte a plasma é mais rápido, mais preciso e produz menos calor, resultando em uma zona menor afetada pelo calor. O corte a oxicorte é mais indicado para materiais mais espessos, enquanto o corte a plasma é ideal para uma ampla gama de espessuras, de chapas finas a chapas grossas.

4.2O que é escória e como ela pode ser minimizada?

A escória é o material fundido que se acumula na parte traseira da peça durante o corte. Ela é causada por parâmetros de corte incorretos, como velocidade, corrente e pressão do gás. Para minimizar a escória, ajuste a velocidade de corte, garanta a pressão correta do gás e evite cortar muito devagar ou muito rápido.

4.3Qual é a diferença entre corte por arrasto e corte por afastamento?

- Corte por arrasto: O bico da tocha é arrastado ao longo da superfície da peça de trabalho e é ideal para aplicações de baixa corrente (≤40A).

- Corte de Stand-Off: O bico da tocha é mantido a 3-4 mm de distância da peça de trabalho, adequado para maior precisão e cortes mais finos. Este método requer equipamentos adicionais, como trilhos-guia distanciadores.

4.4Qual é a distância de corte ideal entre o maçarico e a peça de trabalho?

A distância entre o bico da tocha e a peça de trabalho, conhecida como distância de afastamento, afeta a qualidade do corte. Em sistemas de baixa corrente, o bico frequentemente toca o material (corte por arrasto), enquanto em sistemas de corrente mais alta, o bico permanece a uma distância constante por meio de guias ou sistemas automatizados como o AVC (Controle de Tensão do Arco).

4.5O que é largura de corte e como ela afeta meu corte?

A largura do corte refere-se à folga deixada no material durante o corte. Ela pode afetar a precisão do produto final, especialmente em formatos complexos e cortes de furos. Correntes maiores e velocidades de corte mais lentas aumentam a largura do corte, portanto, ela deve ser considerada durante a fase de projeto para compensar as alterações dimensionais.

4.6O que é chanfradura e quando ela deve ser usada?

Chanfradura é o processo de cortar a borda de uma chapa metálica ou tubo em um ângulo, geralmente entre 15° e 45°. É comumente usada na preparação de soldagem para garantir a penetração adequada da solda e a qualidade da junta.