1.0Introdução ao processo de dobra de tubos de aço inoxidável

1.1Características do material de aço inoxidável e adaptabilidade à flexão

O aço inoxidável é um material essencial na fabricação industrial devido à sua alta resistência, resistência à corrosão e excelente ductilidade.

Duro, mas moldável:Com processos adequados, o aço inoxidável pode ser dobrado em formas complexas, tornando-o adequado para protótipos personalizados e componentes de precisão.

Vantagens da indústria:

- Durabilidade: A resistência à corrosão e à oxidação o torna ideal para ambientes agressivos.

- Elasticidade e resistência: Oferece estabilidade estrutural e flexibilidade de conformação.

1.2 Principais aplicações industriais de dobra de tubos de aço inoxidável

| Indústria | Aplicações típicas | Requisitos do processo |

| Automotivo | Tubos de escape, chassis, linhas de combustível | Dobramento de alta precisão, controle de retorno elástico, resistência a altas temperaturas |

| Médico | Suportes para instrumentos cirúrgicos, tubos médicos | Acabamento de superfície estéril, dobra de precisão de raio pequeno |

| Construção | Corrimãos, estruturas decorativas, suportes para muros-cortina | Alta exigência estética, dobra sem marcas |

| Energia | Oleodutos, componentes de energia nuclear | Curvatura de tubos de parede espessa, resistência à corrosão sob tensão |

2.0Desafios e Soluções na Dobragem de Tubos de Aço Inoxidável

2.1Características do material e dificuldades de flexão

- Alta Resistência e Ductilidade:O aço inoxidável combina alta resistência com boa ductilidade, sendo adequado para peças estruturais e equipamentos industriais.

- Desafios:Alta resistência → requer maior força de flexão, aumentando a carga da máquina. Alta ductilidade → propensa a retorno elástico, afetando a precisão da conformação.

- Resistência à corrosão:Danos superficiais durante a flexão (por exemplo, arranhões, amassados) podem reduzir a resistência à corrosão, portanto, atrito excessivo deve ser evitado.

2.2Diferenças de processamento entre os tipos de aço inoxidável

| Tipo de aço inoxidável | Recursos de processamento | Desafios de Dobra | Soluções sugeridas |

| Aço inoxidável 304 | Boa ductilidade, amplamente utilizado | Retorno elástico significativo, controle de raio necessário | – Projeto de matriz com compensação de retorno elástico – Curvar-se ligeiramente (+2°~5°) |

| Aço inoxidável 316 | Com adição de molibdênio, maior resistência à corrosão, mas mais difícil | Requer mais força, sujeito ao endurecimento por trabalho | – Utilizar dobrador de tubos hidráulico/CNC de alta tonelagem – Reduzir a velocidade de flexão |

| Aço inoxidável duplex | Alta resistência, boa tenacidade, mas difícil de processar | Propenso a rachaduras, controle complexo de retorno elástico | – Pré-aqueça (200~300°C) – Use dobra progressiva multi-passe |

3.0Visão geral dos métodos de processo de dobra

A curvatura de tubos de aço inoxidável pode ser realizada por meio de diversos métodos, cada um adequado a tamanhos de tubos, propriedades do material e requisitos de precisão específicos. A escolha do processo correto impacta diretamente na precisão da conformação, no acabamento superficial e na confiabilidade estrutural.

Esta seção apresenta cinco técnicas comuns de dobra — manual, hidráulica, CNC, dobra por rolo e dobra a quente — destacando suas aplicações adequadas, tipos de equipamento e etapas operacionais padrão.

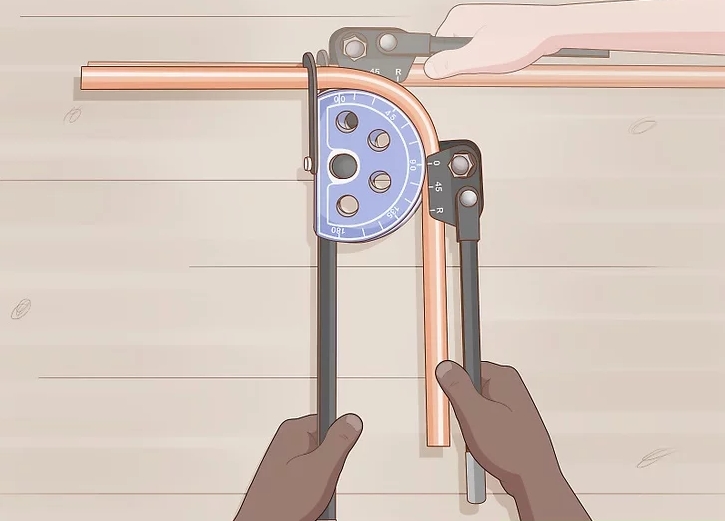

3.1Dobramento manual de tubos (dobrador manual de tubos)

Cenários aplicáveis:Pequenos lotes, tubos de pequeno diâmetro (geralmente ≤25 mm), requisitos de baixa precisão.

Equipamento:Dobrador de tubos manual (com matrizes de diferentes tamanhos).

Etapas operacionais:

- Selecione o dado:Escolha uma matriz de dobra adequada com base no diâmetro externo (DE) do tubo.

- Consertar o cano:Insira o tubo no dobrador, certificando-se de que uma extremidade esteja contra o bloco de posicionamento e que o ponto inicial da dobra esteja alinhado com o centro da matriz.

- Marque a posição de flexão:Use um marcador para indicar onde a curva deve começar.

- Operação manual:Puxe lentamente a alça para dobrar o tubo ao redor da matriz até o ângulo desejado (consulte a escala de ângulos).

- Compensação de retorno elástico:Como o aço inoxidável é elástico, dobre-o ligeiramente (2°–5°) para compensar o retorno elástico.

- Remova o tubo:Solte a braçadeira e verifique o ângulo de curvatura e a circularidade.

3.2Dobramento de tubos hidráulicos (máquina de dobrar tubos hidráulicos)

Cenários aplicáveis:Tubos médios a grandes (DN15–DN150), requisitos de precisão média a alta.

Equipamento:Máquina de dobrar tubos hidráulica (com bomba hidráulica, matrizes, dispositivo de fixação).

Etapas operacionais:

- Instalar matrizes:Instale a matriz de dobra, a matriz de fixação e a matriz de pressão correspondentes de acordo com o diâmetro do tubo.

- Definir parâmetros:Defina o ângulo de curvatura (por exemplo, 90°) e a velocidade (uma velocidade menor ajuda a evitar enrugamento).

- Consertar o cano:Coloque o tubo na máquina e prenda-o com a matriz de fixação, garantindo que a extremidade do tubo esteja alinhada com a matriz de dobra.

- Iniciar bomba hidráulica:Pressione o botão para ativar o cilindro hidráulico, que gira a matriz de dobra em torno de seu eixo para dobrar o tubo.

- Mantenha a pressão:Mantenha a pressão por 2–3 segundos para reduzir o retorno elástico.

- Redefinir e remover o tubo:Solte o sistema hidráulico, remova o tubo e verifique se há amassados ou deformações ovais.

3.3Dobramento de tubos CNC (máquina de dobrar tubos CNC)

Cenários aplicáveis:Curvas 3D complexas, produção em grande volume, alta precisão (por exemplo, sistemas de escapamento automotivo).

Equipamento:Máquina de dobrar tubos CNC (acionada por servomotor com sistema de controle PLC).

Etapas operacionais:

- Programação: Insira parâmetros de dobra (ângulo, raio, velocidade de avanço) por meio do painel de controle ou importe desenhos CAD.

- Prenda o tubo: Coloque o tubo no suporte de carga; a máquina irá prendê-lo e alinhá-lo automaticamente.

- Dobragem Automática:

- A matriz de fixação mantém o tubo no lugar, enquanto a matriz de dobra gira de acordo com o programa.

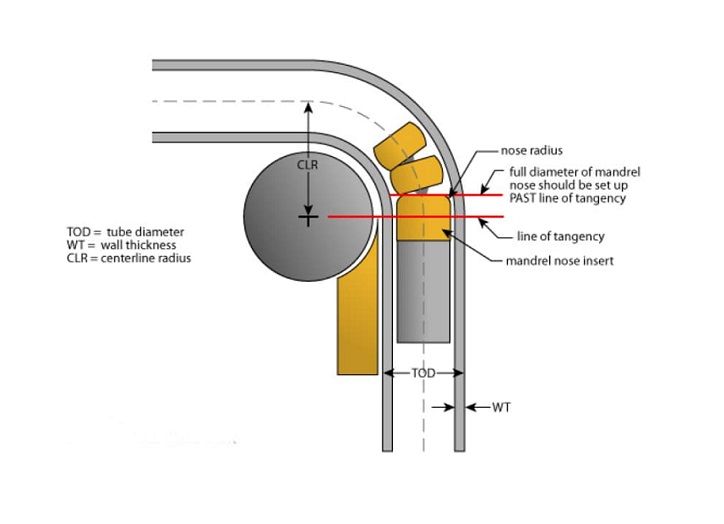

- Um mandril evita o colapso do tubo e um reforço evita o enrugamento.

- Após cada dobra, a unidade de alimentação move o tubo para o próximo ponto de dobra.

- Monitoramento em tempo real: Sensores a laser monitoram os ângulos de curvatura reais e compensam automaticamente o retorno elástico.

- Saída do produto: Após a dobra, o tubo é automaticamente descarregado para inspeção de qualidade (por exemplo, teste de passagem de bitola).

3.4Dobramento de rolos

Máquina de Dobra de 3 Rolos

Características estruturais: Layout de três rolos: Um rolo superior (rolo de pressão ativo) + dois rolos inferiores (rolos de suporte fixos).

Método de ajuste: O rolo superior se move verticalmente; os rolos inferiores têm espaçamento fixo ou ajustável.

Cenários aplicáveis:

- Tipos de tubos: Tubo redondo de aço inoxidável, tubo quadrado, aço plano, etc. (espessura de parede moderada).

- Raio de curvatura: Adequado para arcos de grande raio (por exemplo, guarda-corpos, corrimãos, estruturas circulares).

Etapas operacionais:

- Ajuste a pressão do rolo superior: Ajuste a pressão descendente do rolo superior com base no diâmetro do tubo e na espessura da parede.

- Alimentar e alinhar tubos: Passe o tubo entre os três rolos, certificando-se de que a extremidade inicial esteja alinhada com os rolos.

- Pré-curvatura inicial:

- Ligue a máquina; o rolo superior pressiona para baixo e o tubo rola para formar uma curva inicial.

- Se as extremidades dos tubos não forem dobradas (devido ao efeito de borda reta), pré-dobre as extremidades com uma matriz, se necessário.

- Curvatura Progressiva:

- Repita as passadas de rolamento enquanto ajusta gradualmente a pressão do rolo superior até atingir o arco alvo.

- Verifique a circularidade: Use um modelo de arco ou um dispositivo de medição a laser para verificar a consistência da curvatura.

Máquina de Dobra de 5 Rolos

Layout de cinco rolos: Dois rolos inferiores fixos (suporte) + dois rolos laterais (guia) + um rolo superior (prensagem ativa).

Vantagens: Mais estável do que o design de 3 rolos; adequado para dobra de arco complexa e de alta precisão.

Cenários aplicáveis:

- Necessidades de alta precisão: Como tubos de escape automotivos, conduítes de aeronaves, peças mecânicas de precisão.

- Prevenção de rugas em tubos de paredes finas: Os rolos laterais reduzem a deformação e evitam entalhes.

Etapas operacionais:

- Ajuste o espaçamento dos rolos:

- Ajuste as posições dos rolos inferiores e laterais de acordo com o diâmetro do tubo para garantir o alinhamento central.

- Extremidades pré-dobradas (opcional):

- Se as extremidades dos tubos precisarem ser dobradas, use matrizes ou prensas hidráulicas para pré-dobramento.

- Alimentar e alinhar tubos:

- Insira o tubo no sistema de 5 rolos, garantindo contato uniforme com todos os rolos.

- Rolamento progressivo:

- O rolo superior pressiona para baixo, os rolos laterais guiam e o tubo é formado por meio de laminação repetida.

- Ajuste dinâmico:

- Monitore o raio de curvatura em tempo real; ajuste a pressão do rolo lateral para controlar o retorno elástico.

- Inspeção final: Verifique a circularidade, a suavidade do arco e a tolerância dimensional.

Máquina de Dobra de 7 Rolos

Layout de sete rolos:

Três rolos inferiores (suporte principal) + dois rolos laterais (guia) + dois rolos superiores (prensagem).

Vantagens: Ideal para diâmetros extragrandes (>300 mm) ou tubos de paredes grossas (>10 mm) com alta eficiência.

Cenários aplicáveis:

- Grandes peças estruturais: Como oleodutos, estruturas de navios, pontes com estruturas de aço.

- Controle de deformação de tubos de paredes espessas: Vários rolos distribuem a pressão para evitar estresse localizado.

Etapas operacionais:

- Posição do tubo pesado:

- Utilize equipamento de elevação para alimentar o tubo no sistema de 7 rolos, garantindo o alinhamento horizontal.

- Distribuir a pressão do rolo:

- Ajuste a pressão hidráulica de cada rolo para evitar sobrecarga ou achatamento do tubo.

- Rolamento Segmental:

- Execute a dobra inicial, depois aumente gradualmente a pressão e conclua a modelagem de raio grande em várias passagens.

- Controle sincronizado:

- Todos os sete rolos operam em sincronia por meio de um sistema PLC para garantir movimento uniforme e evitar torções.

- Alívio do estresse:

- Após a dobra, pode ser necessário recozimento (aquecimento a ~600°C e resfriamento lento) para reduzir o estresse residual.

Resumo da comparação

| Tipo de máquina | Número de rolos | Tipos de tubos adequados | Vantagens | Aplicações típicas |

| Dobragem de 3 rolos | 3 | Tubos pequenos a médios (≤150mm) | Estrutura simples, baixo custo | Guarda-corpos, corrimãos, peças decorativas |

| Dobramento de 5 rolos | 5 | Tubos de parede fina de precisão (≤200 mm) | Antirrugas, alta precisão | Tubos de escape automotivos, conduítes de aeronaves |

| Dobragem de 7 rolos | 7 | Tubos grandes de paredes grossas (≥300 mm) | Forte capacidade de carga, adequada para tubos de alta resistência | Oleodutos, estruturas de navios |

Recomendações de Seleção

- Lote pequeno / arco simples→ Usar Máquina de 3 rolos (econômico e prático)

- Tubo de alta precisão / parede fina→ Usar Máquina de 5 rolos (melhor capacidade anti-deformação)

- Diâmetro extra grande / indústria pesada→ Usar Máquina de 7 rolos (o design multi-rolo distribui a pressão uniformemente)

3.5Dobramento a quente (máquina de dobrar tubos por indução)

Cenários aplicáveis:Tubos de paredes espessas (≥6 mm), diâmetros grandes (≥200 mm) ou ligas especiais.

Equipamento:Máquina de curvar tubos por indução de média frequência (inclui bobina de indução e sistema de resfriamento).

Etapas operacionais:

- Marca Zona de Aquecimento: Marque a seção de dobra (largura ≈ 3× diâmetro do tubo).

- Aquecimento localizado: Energize a bobina de indução para aquecer a zona a 900–1100°C (laranja-avermelhado).

- Dobra: O braço hidráulico empurra a seção aquecida ao redor de uma matriz fixa enquanto o resfriamento a água solidifica o formato.

- Recozimento (se necessário): Aqueça todo o tubo a ~500°C e resfrie lentamente para aliviar o estresse interno.

4.0Considerações para dobrar tubos de aço inoxidável

Ao planejar um processo de dobra de tubos de aço inoxidável, vários fatores-chave devem ser considerados para garantir a precisão dimensional e a integridade estrutural. As considerações mais críticas incluem:

4.1Processo de Controle de Chaves

Avaliação de materiais→Calcular raio de curvatura mínimo→Selecione Equipamentos e Matrizes →Definir parâmetros do processo (velocidade/temperatura) →Aplicar medidas antideformação →Teste de curvatura e ajuste →Pós-tratamento e inspeção

4.2Características do material

1. Graus de aço inoxidável:

Austenítico (por exemplo, 304, 316): Propenso ao endurecimento por trabalho; controle a velocidade de dobra para evitar rachaduras.

Martensítico (por exemplo, 410): Alta dureza; pode exigir pré-aquecimento (dobramento a quente recomendado).

2. Relação diâmetro-espessura (D/t):

Tubo de parede fina (D/t ≥ 20): Fácil de recolher; suporte com mandril ou enchimento de areia.

Tubo de parede espessa (D/t ≤ 10): Requer maior força de flexão.

| Dobrar ângulo |

Tubo Odin | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Dobrar Raio, em | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Tabela de raio de curvatura de tubos de aço inoxidável

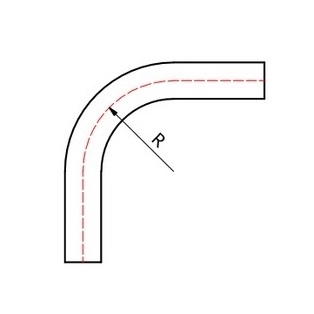

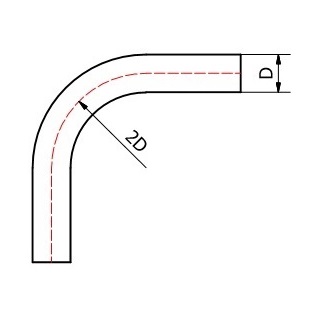

4.3Raio de curvatura

Raio de curvatura mínimo (R):

Dobramento a frio: R ≥ 1,5 × diâmetro do tubo

Dobramento a quente: R ≥ 1,0 × diâmetro do tubo

Raios menores podem causar afinamento ou enrugamento

Fórmula empírica:R = K × D (K é uma constante do material; para aço inoxidável 304, K ≈ 2–3)

4.4Velocidade e temperatura de curvatura

Dobramento a frio:Recomenda-se baixa velocidade (hidráulica: 5–10°/s) para evitar rachaduras devido ao endurecimento do trabalho

Dobramento a quente:

- Temperatura de aquecimento: 900–1100°C para aço inoxidável austenítico

- Garanta um aquecimento uniforme para evitar superaquecimento localizado

- Tempo de imersão suficiente para tubos de paredes grossas

4.5Medidas antideformação

Seleção de mandril:

Mandril rígido (aço): Para curvas de alta precisão

Mandril flexível (tipo corrente de esferas): Para cotovelos complexos

A ponta do mandril deve estar 1–2 mm à frente do ponto de curvatura para compensar o retorno elástico

Métodos de suporte:

Encha tubos de paredes finas com resina, liga de baixo ponto de fusão ou areia (especialmente durante a dobra a quente)

Use matrizes supressoras de rugas (almofadas de pressão) para controlar o enrugamento da parede interna

4.6Parâmetros de matriz e equipamento

Correspondência de dados:

- O raio da ranhura da matriz de dobra deve corresponder ao diâmetro externo do tubo (tolerância ± 0,1 mm)

- A folga excessiva pode levar à deformação oval

Força de fixação:Pressão da braçadeira hidráulica ≥ 1,5× resistência ao escoamento do tubo

Compensação de retorno elástico:

- Retorno elástico de aço inoxidável: normalmente 2–5°

- Sobrecurvatura via correção de molde ou programa CNC

4.7Lubrificação e Proteção de Superfícies

Lubrificante:

- Graxa de alta viscosidade ou pasta à base de MoS₂ para reduzir o atrito

- Evite lubrificantes que contenham cloro (causa corrosão sob tensão)

Proteção de superfície:Aplique filme de PE ou revestimento antioxidante de alta temperatura durante a dobra a quente para evitar arranhões e incrustações

4.8Requisitos de pós-processamento

Alívio do estresse:O aço inoxidável dobrado a frio deve ser recozido a 300–400 °C (especialmente para tubos de paredes grossas)

Correção de circularidade:Se ovalização >5%, use expansor mecânico ou conformação hidráulica para restaurar a forma circular

5.0Problemas e soluções comuns

| Problema | Causa | Solução |

| Rachaduras na parede externa | Afinamento da parede >20% ou velocidade excessiva | Aumentar o raio de curvatura, reduzir a velocidade ou fazer uma curva a quente |

| Enrugamento da parede interna | Nenhum mandril ou suporte inadequado | Use mandril ou almofada de pressão antirrugas |

| Deformação oval | A folga da matriz é muito grande | Use matrizes correspondentes ou aumente a força de fixação |

| Retorno elástico excessivo | Alto módulo de elasticidade do material | Projete sobrecurvatura ou aplique correção em vários estágios |

Referências: