- 1.0Análise de Processo: O Modelo de Ferramenta de Corte de Ponto Único

- 2.0Geometria da ferramenta de ponto único

- 3.0Vida útil da ferramenta, desgaste da ferramenta e acabamento superficial

- 3.1Condições de corte de alta tensão e mecanismos de desgaste

- 3.2Tipos de desgaste de ferramentas: cratera e flanco

- 3.3Critérios de vida útil da ferramenta

- 3.4Equação de vida útil da ferramenta de Taylor

- 3.5Borda construída (BUE)

- 3.6Desgaste da ferramenta vs. avanço e velocidade de corte

- 3.7Materiais típicos de ferramentas de corte

- 3.8Acabamento de superfície e seus fatores de influência

- 3.9Fatores adicionais que afetam o acabamento da superfície

Na usinagem de metais, o modelo de ferramenta de corte de ponto único serve como um conceito fundamental para a compreensão do funcionamento dos processos de corte. Este modelo destaca a importância da geometria da ferramenta, da velocidade de corte e do avanço na determinação da eficiência da usinagem e da qualidade do produto final. Ao compreender esses fatores, os fabricantes podem controlar melhor a formação de cavacos, as forças de corte e, por fim, reduzir defeitos e custos.

Além disso, os mecanismos de desgaste e falha das ferramentas desempenham um papel crítico no desempenho da usinagem. Analisar o desenvolvimento de diferentes tipos de desgaste — como adesão, abrasão e difusão — ajuda a prever a vida útil da ferramenta e a planejar a manutenção. A otimização dos parâmetros de corte com base nesses insights resulta em melhor acabamento superficial e maior tempo de uso da ferramenta, aumentando a economia geral da produção.

1.0Análise de Processo: O Modelo de Ferramenta de Corte de Ponto Único

Independentemente do processo de fabricação utilizado, há vários fatores que atuam em conjunto e afetam a qualidade, o rendimento e a economia geral. Por exemplo, na fundição sob pressão, parâmetros como:

- A temperatura do metal fundido.

- A taxa de resfriamento induzida nas matrizes usando refrigerantes,

- o acabamento da superfície da matriz (que afeta a vazão do metal),

- e a pressão na qual a massa fundida é empurrada para dentro da matriz desempenham um papel importante.

Dependendo das configurações desses parâmetros, a porcentagem de peças defeituosas, a taxa de produção e as variações dimensionais nas peças variam. Além disso, as condições de operação também influenciam o consumo de energia. O tamanho e o design da máquina e das matrizes — que precisam suportar altas pressões e temperaturas — também afetam o custo.

Portanto, é de grande importância poder controlar o processo efetivamente.

Na maioria das empresas, uma série de execuções experimentais é conduzido até que sejam encontradas as condições “ideais” de trabalho para a produção de cada peça. No entanto, é não é suficiente conduzir tais experimentos sem conhecimento prévio do comportamento do processo.

Se pudermos antecipar os tipos de tendências que ocorrerão durante experimentos onde certos parâmetros são variados, podemos reduzir tremendamente o tempo de planejamento das operações.

Uma boa compreensão da relação entre a saída do processo e seus parâmetros de controle também nos ajuda a usar o processo de uma maneira moda mais otimizada. Essa compreensão mais profunda do comportamento do processo pode ser alcançada por meio do desenvolvimento modelos analíticos do processo.

A razão para isso é que já sabemos como encontrar valores ótimos para modelos analíticos — como aqueles representados por equações matemáticas. Por exemplo, se o modelo for uma função contínua de valor real, podemos encontrar seu máximo (ou mínimo) usando cálculo diferencial simples.

Como não temos tempo para estudar esses modelos para cada processo em detalhes, este curso se concentrará no desenvolvimento de modelos analíticos para um processo de corte simples — especificamente, o Modelo de ferramenta de corte de ponto único.

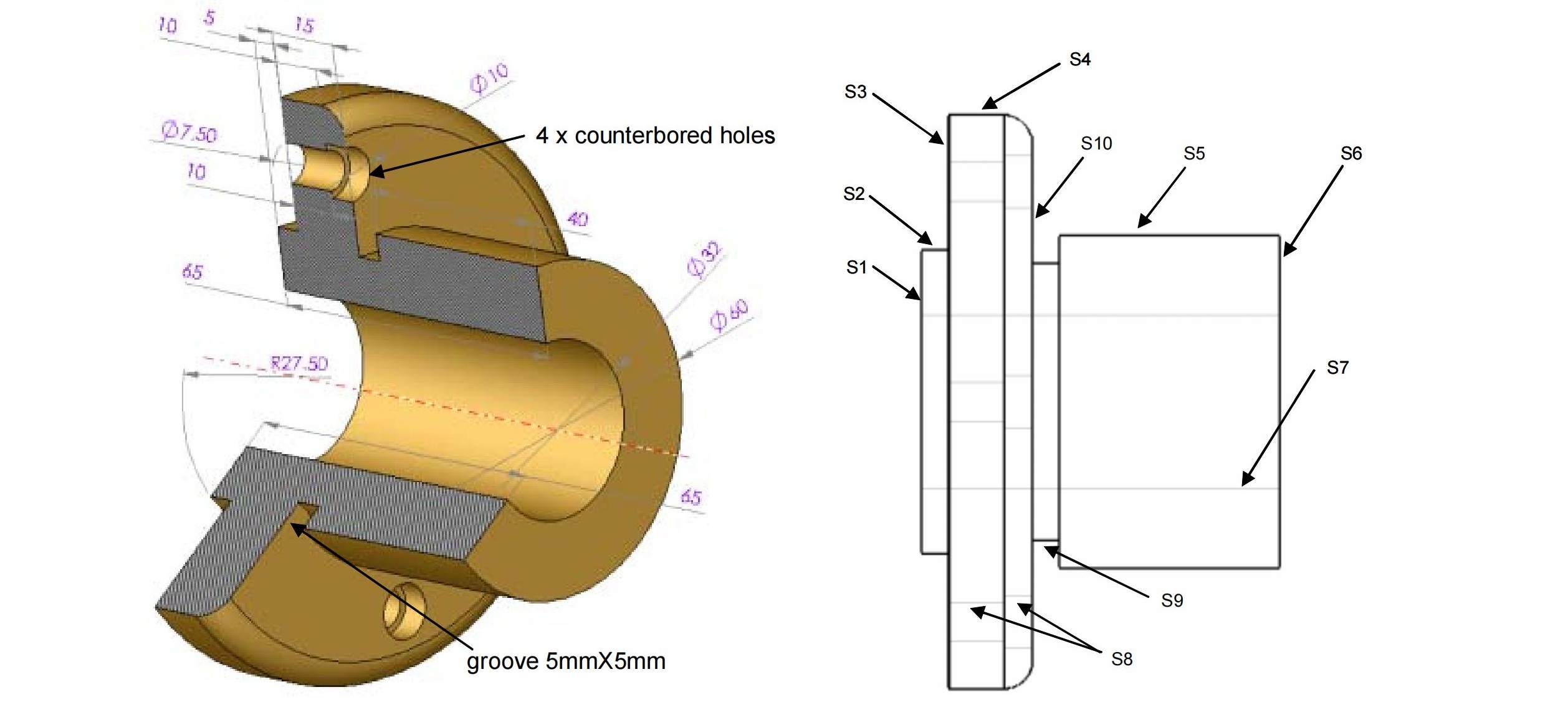

2.0Geometria da ferramenta de ponto único

Compreendendo ângulos de corte, formato da ferramenta e formação de cavacos no corte ortogonal

2.1O Modelo de Corte Ortogonal

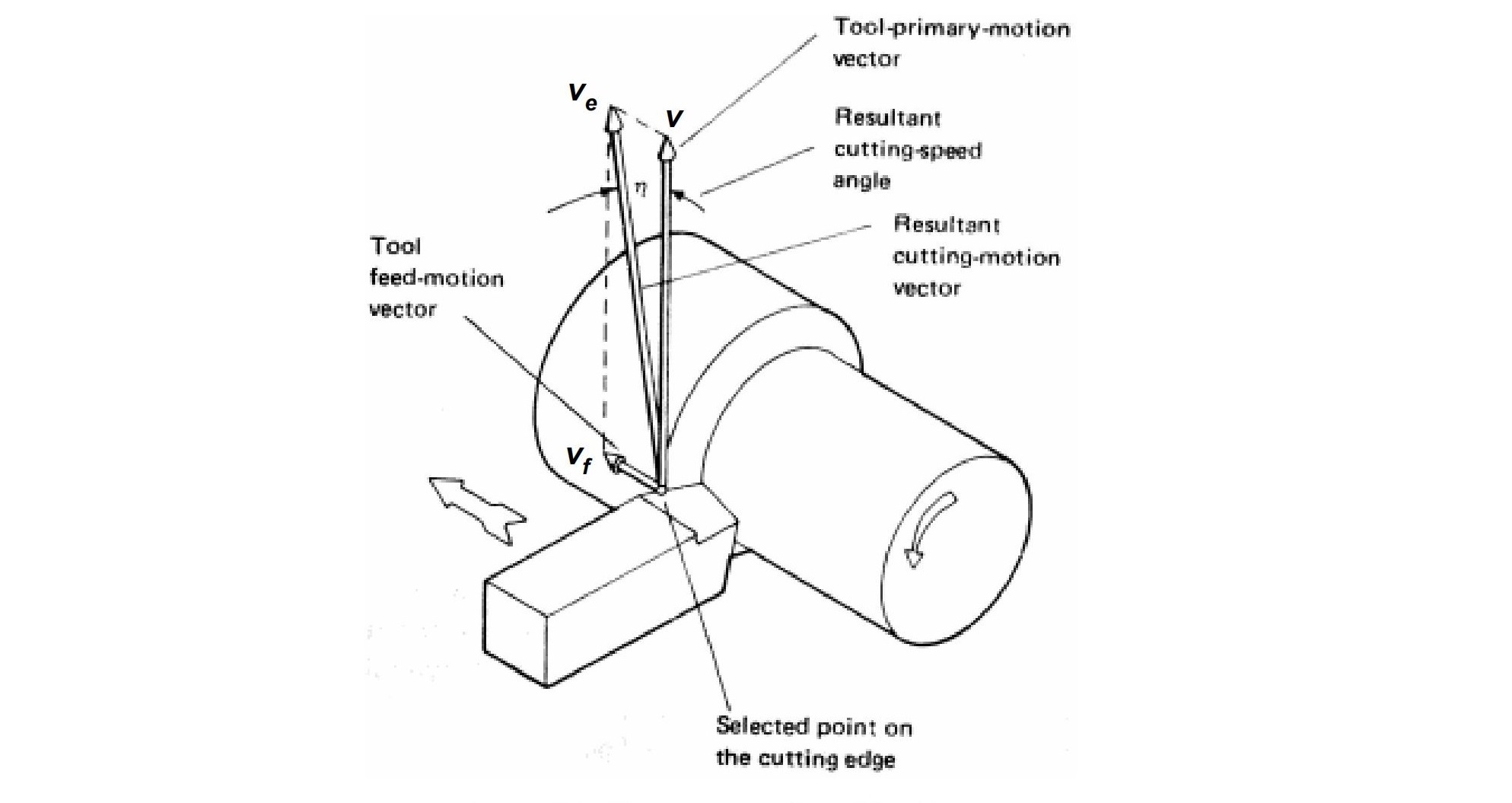

Provavelmente o modelo mais simples de analisar é o Ferramenta de ponto único, corte ortogonal modelo. Este modelo é mais facilmente visualizado através do processo de torneamento, onde o corte é obtido movendo a ferramenta em relação à parte rotativa.

Para descrever esse movimento, é útil separar a velocidade relativa em dois componentes:

-

Velocidade de corte: vv

-

Taxa de alimentação: vfv_f

Na maioria dos cenários práticos, a taxa de alimentação vfv_f é muito menor que a velocidade de corte vv, então o velocidade de corte efetiva ve≈vv_e \aprox v. Para o propósito deste capítulo, assumiremos ve=vv_e = v salvo indicação em contrário.

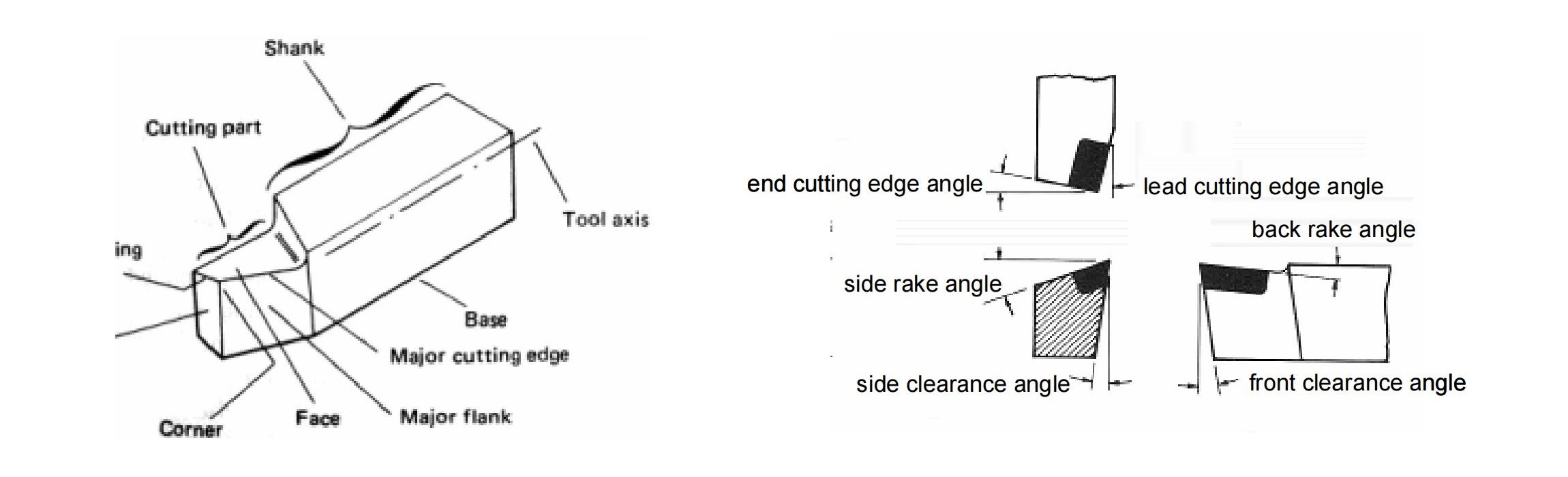

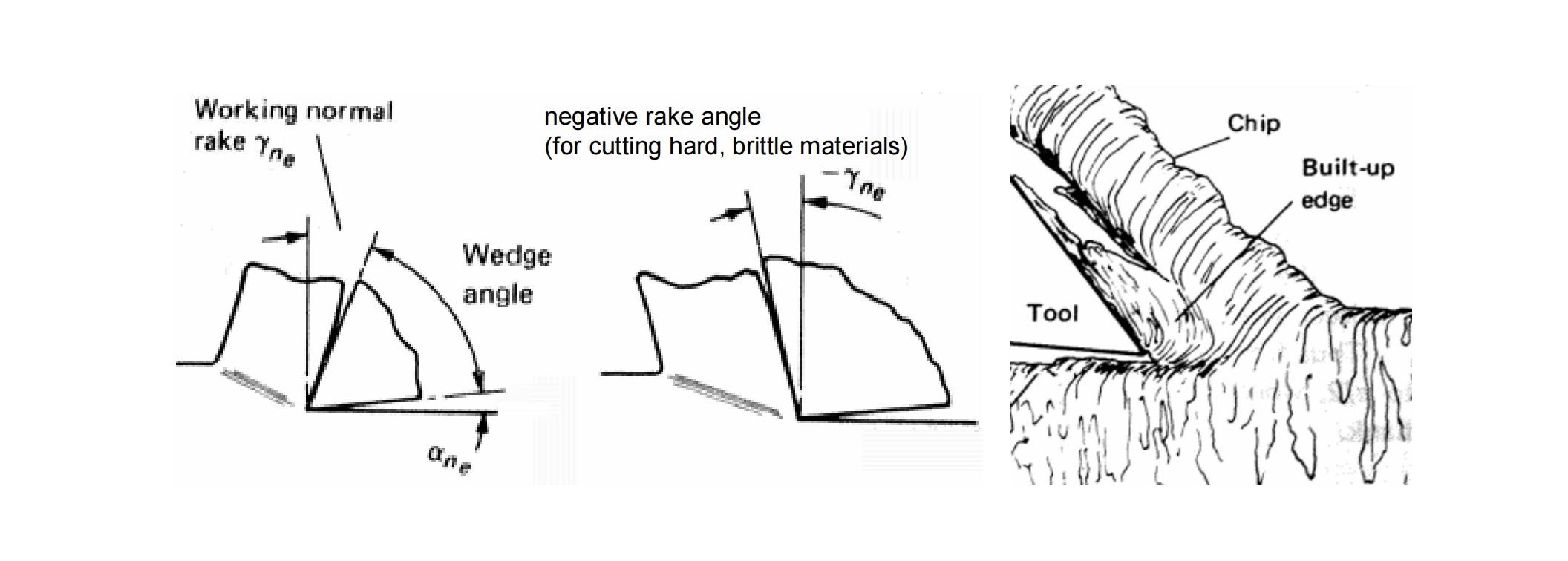

2.2Geometria da ferramenta e sua importância

A figura acima ilustra que uma ferramenta de corte não é um simples bloco retangular — cada face é inclinada em um ângulo específico. Compreendendo a geometria da ferramenta é essencial para uma análise mais profunda.

Um esquema simplificado de uma ferramenta (abaixo) mostra os principais aspectos desta geometria:

- Ângulos de inclinação: Defina o 'fio da navalha' do cortador

- Ângulos de folga: Minimize o atrito entre a ferramenta e a peça de trabalho

- Raio do nariz: Importante para durabilidade, pois uma lâmina perfeitamente afiada se desgastaria ou quebraria rapidamente

- Ângulo de inclinação lateral:Será discutido mais detalhadamente em seções posteriores

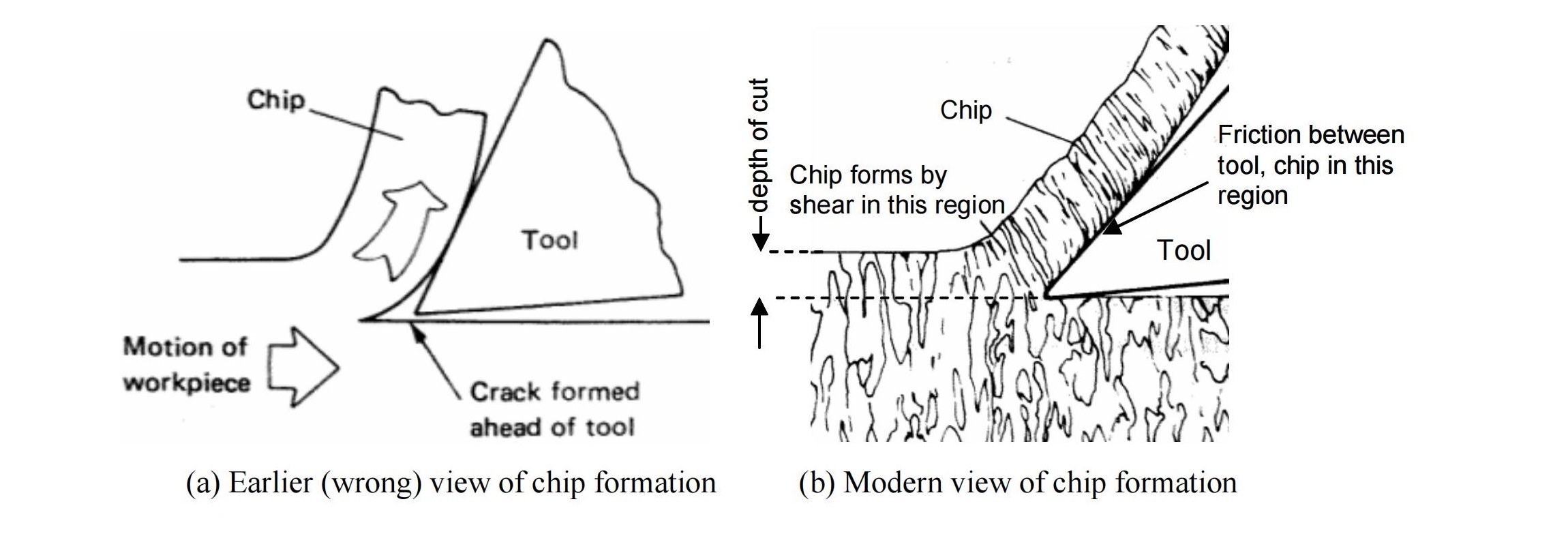

2.3Repensando a formação de cavacos: cisalhamento vs. tensão

Nas primeiras teorias de usinagem, acreditava-se que o material era removido por fratura por tração — essencialmente, a ferramenta foi pensada para “separar” o material.

Porém, mais tarde estudos de micrografia revelou que a maior parte da deformação do material e da formação de cavacos ocorre devido a falha por cisalhamento, não tensão. A figura abaixo ilustra a evolução desse entendimento.

(a) Visão anterior (incorreta): fratura por tensão

(b) Visão moderna: falha por cisalhamento

2.4Por que a previsão da força de corte é importante

Ser capaz de prever forças de corte Em função da geometria da ferramenta, da velocidade de corte e do material da peça, é crucial. Esse conhecimento pode ajudar:

- Estimar o poder avaliação necessário para uma máquina-ferramenta

- Avaliar usinabilidade de um material

- Plano para vida útil da ferramenta e taxas de produção

Embora vários modelos teóricos tenham sido propostos para relacionar a força de corte aos parâmetros do processo, eles frequentemente simplificam as suposições a ponto de serem menos útil na prática.

Portanto, para uma análise mais precisa e aplicável, dados experimentais continua sendo o método preferido. Para leituras adicionais e estudos de caso, consulte Fundamentos de Usinagem de Metais e Máquinas-Ferramentas por Geoffrey Boothroyd.

3.0Vida útil da ferramenta, desgaste da ferramenta e acabamento superficial

Compreendendo os mecanismos de desgaste, os critérios de falha da ferramenta e seu impacto na qualidade da usinagem

3.1Condições de corte de alta tensão e mecanismos de desgaste

O corte envolve:

- Altos estresses

- Alta velocidade relativa entre ferramenta e cavaco/peça de trabalho

- Altas temperaturas (até 1000°C)

Essas condições extremas causam dano progressivo à ferramenta, principalmente devido a três mecanismos:

- Desgaste de adesão:

Pequenos pedaços quebrados da peça de trabalho podem soldar à superfície da ferramenta devido às altas temperaturas. Quando se quebram, arrancam pequenas partes da ferramenta. - Abrasão:

Partículas duras e variações microscópicas na parte inferior do chip esfregam constantemente contra a ferramenta, desgastando-a gradualmente. - Desgaste de difusão:

Em temperaturas elevadas, os átomos do material da ferramenta se difundem para o cavaco. Isso enfraquece a microestrutura da ferramenta e aumenta a probabilidade de fratura. As taxas de difusão aumentam exponencialmente com a temperatura.

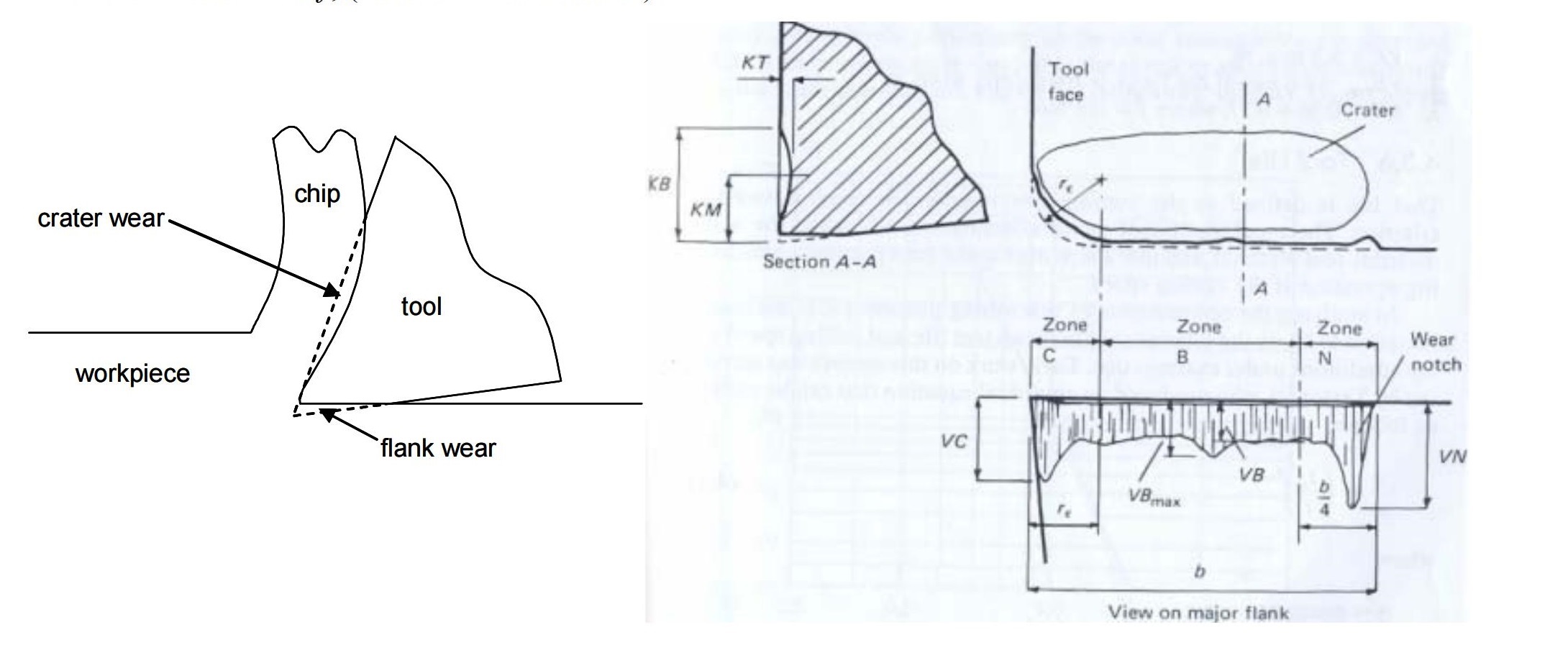

3.2Tipos de desgaste de ferramentas: cratera e flanco

Com o tempo, dois tipos mensuráveis de desgaste aparecem em uma ferramenta:

- Desgaste de cratera: Depressão formada na face da ferramenta. Medida pela sua profundidade máxima.

- Desgaste de flanco: Encontrado ao longo do flanco da ferramenta. Medido pela largura média da zona desgastada.

(b) Medição do desgaste

Quando o desgaste excede um limite predefinido, a ferramenta é considerada como tendo atingido o fim de sua vida útil. Nesse ponto, ele é descartado ou recondicionado (por exemplo, a lâmina é afiada novamente por meio de retificação).

3.3Critérios de vida útil da ferramenta

Critérios comuns para término da vida útil da ferramenta (também conhecido como critérios de vida útil da ferramenta) incluem:

- Falha catastrófica – quebra completa da ferramenta

- Desgaste uniforme de flanco – largura média de desgaste VB=0,3 mmVB = 0,3 \text{ mm}

- Desgaste de flanco não uniforme – largura máxima de desgaste VBmáx=0,6 mmVB_{máx} = 0,6 \text{ mm}

- Desgaste de cratera – KT = 0,06 + 0,3fKT = 0,06 + 0,3f onde ff é o avanço em mm

3.4Equação de vida útil da ferramenta de Taylor

No início dos anos 1900, FW Taylor demonstrou que o velocidade de corte VV é o fator mais crítico na determinação da vida útil da ferramenta. Ele propôs o agora famoso Equação de vida útil da ferramenta de Taylor:

VTn=cVT^n = c

- VV: velocidade de corte

- TT: tempo até a falha

- nn, cc: constantes para um determinado par de materiais de ferramenta e peça de trabalho

3.5Borda construída (BUE)

Durante a usinagem, uma fina camada do material da peça de trabalho pode depósito na superfície da ferramenta, tornando-se endurecido pelo trabalho sob alto estresse. Isso pode levar ao acúmulo de múltiplas camadas endurecidas, formando uma Borda construída (BUE).

A BUE causa acabamento superficial insatisfatório e altera a geometria da ferramenta. No entanto, a BUE pode ser minimizada por:

Diminuindo a profundidade do corte

Aumentando o ângulo de ataque

Usando fluidos de corte apropriados

(b) Formação de aresta construída

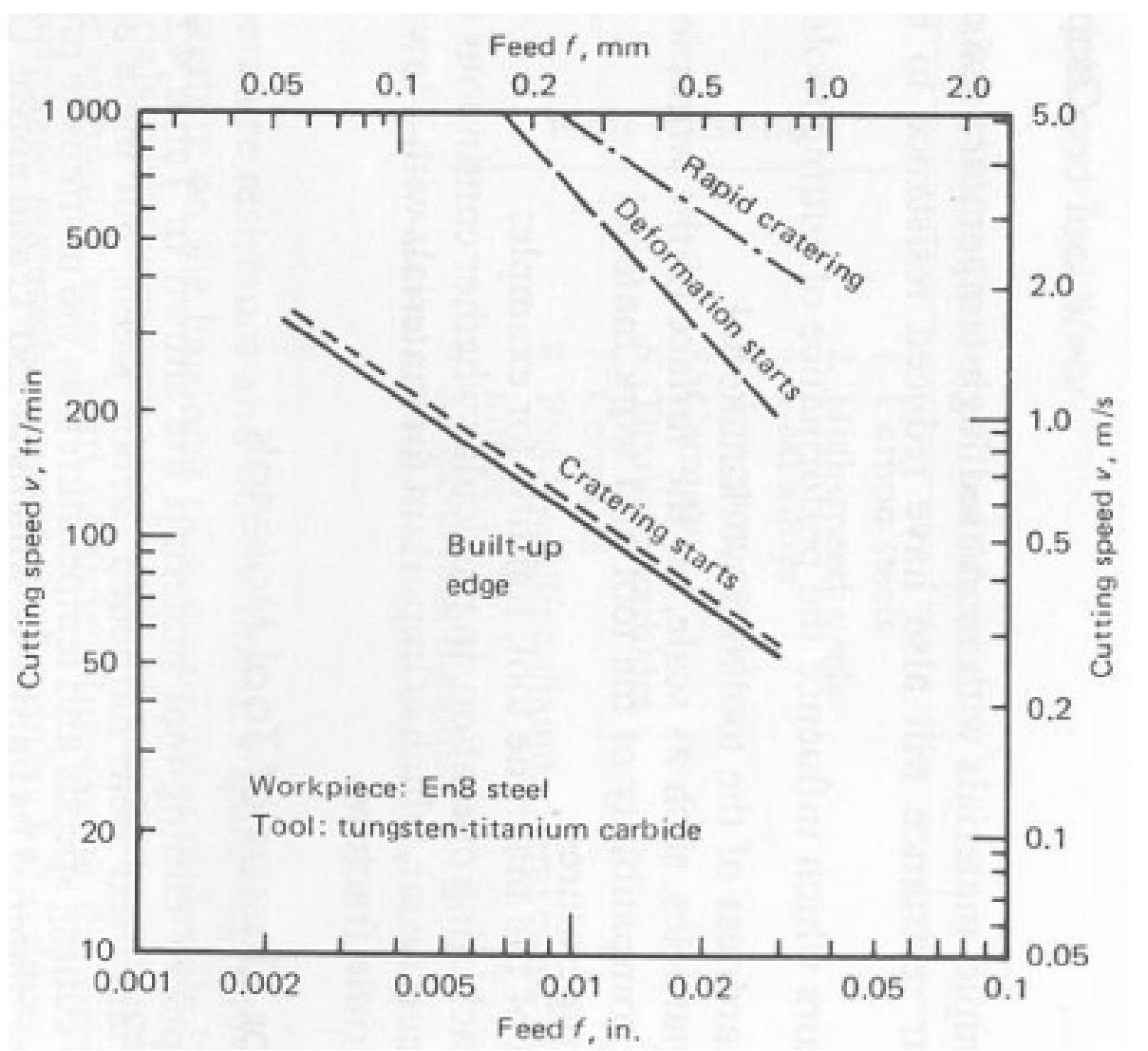

3.6Desgaste da ferramenta vs. avanço e velocidade de corte

Esses dados experimentais ajudam a determinar a parâmetros de corte ideais para prolongar a vida útil da ferramenta e melhorar a eficiência da usinagem.

3.7Materiais típicos de ferramentas de corte

Para suportar condições severas de usinagem, as ferramentas de corte devem ter:

- Alta dureza

- Alta resistência ao impacto

- Resistência ao desgaste em altas temperaturas

Materiais comuns para ferramentas incluem:

- Aço rápido (HSS):

Liga de ferro com tungstênio ~18% e cromo ~4%. - Carbonetos Cimentados:

Materiais sinterizados (~94% tungstênio, ~6% carbono, <1% cobalto).

Ferramentas modernas costumam usar hastes de aço com inserções substituíveis feito de:

Carboneto

Carboneto revestido (com revestimentos como carboneto de tungstênio, carboneto de titânio, nitreto de titânio, nitreto de boro cúbico (CBN) ou mesmo diamante)

A espessura do revestimento normalmente varia de 5–8 mícrons.

3.8Acabamento de superfície e seus fatores de influência

Parâmetros de corte—velocidade, avanço e profundidade de corte—afetam diretamente ambos vida útil da ferramenta e acabamento de superfície, que por sua vez impactam o economia da usinagem.

(b) Rugosidade da superfície RmaxR_{max}Rmax em função do avanço e da geometria da ferramenta

3.9Fatores adicionais que afetam o acabamento da superfície

Além do avanço e da geometria, a qualidade da superfície também é influenciada por:

- Vibrações de máquinas-ferramentas

- Imprecisões em sistemas de mesa/movimento

- Propriedades do material da peça de trabalho

- Arranhões causados por cavacos durante o corte