Introdução

As tolerâncias de fabricação de chapas metálicas definem os desvios aceitáveis em tamanho, geometria e outras características das peças fabricadas. Essas tolerâncias são essenciais para instalação precisa, montagem consistente, e integração suave com outros componentes.

Na maioria dos casos, os fabricantes seguem ISO 2768-mk para controlar:

- Dimensões lineares e angulares

- Planicidade e retidão

- Cilindricidade e circularidade

As seções a seguir resumem tolerâncias padrão e dicas importantes de design para obter uma fabricação precisa e eficiente de chapas metálicas.

1.0Tolerâncias padrão para fabricação de chapas metálicas

1.1Tolerâncias de fiação de metais (referência padrão ISO 2768)

A tabela abaixo mostra os desvios admissíveis (mm) de acordo com ISO 2768, com base em diferentes faixas de comprimento nominal:

O que é a ISO 2768? Guia completo de tolerâncias padrão

| Faixa de tamanho nominal (mm) | Bem (f) | Médio (m) | Grosso (c) | Muito Grosseiro (v) |

| 0,5 até 3 | ±0,1 | ±0,2 | — | — |

| Mais de 3 até 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Acima de 30 até 120 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Mais de 120 até 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Mais de 400 até 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Mais de 1000 até 2000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Mais de 2000 até 4000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

1.2Raio externo e alturas de chanfro

| Alcance (mm) | Bem (f) | Médio (m) | Grosso (c) | Muito Grosseiro (v) |

| 0,5 a 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| Mais de 3 a 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| Mais de 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

1.3Tolerâncias de dimensão angular

| Comprimento nominal (mm) | Bem (f) | Médio (m) | Grosso (c) | Muito Grosseiro (v) |

| Até 10 | ±1° | ±1° | ±1°30′ | ±2° |

| Mais de 10 a 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| Mais de 50 a 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| Mais de 120 a 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Mais de 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Dicas de design para fabricação de chapas metálicas

Otimizar o seu design ajuda a reduzir os custos de fabricação e garante resultados de alta qualidade. Abaixo estão diretrizes críticas de design com base nas práticas padrão do DfM e na análise do setor.

2.1Espessura da parede

Uniformidade: Manter a espessura da parede consistente em todo o componente é crucial para a integridade estrutural e a precisão da montagem. Espessuras irregulares podem levar a empenamentos, desalinhamentos e problemas de tolerância durante a fabricação.

Faixas de espessura recomendadas:

- Fabricação geral: 9 – 20 mm (comumente para chapas menores que 3 mm, processadas com Máquinas de corte ou tesouras de guilhotina).

- Corte a laser:5 a 10 mm é o ideal ao usar máquinas de corte a laser CNC, que fornecem alta precisão e distorção mínima por calor.

- Dobra: 5 – 6 mm é recomendado para resultados consistentes em máquinas de dobradeira ou Dobradeiras CNC, garantindo curvas precisas sem rachaduras ou retorno elástico excessivo.

2.2Curvas

A dobra é um processo crítico na fabricação de chapas metálicas, afetando diretamente a precisão das peças e a qualidade geral. A seleção adequada dos parâmetros garante a mínima deformação do material e tolerâncias consistentes. A maioria das operações de dobra é realizada em máquinas dobradeiras ou prensas dobradeiras CNC, que permitem um controle preciso dos ângulos e dimensões da dobra.

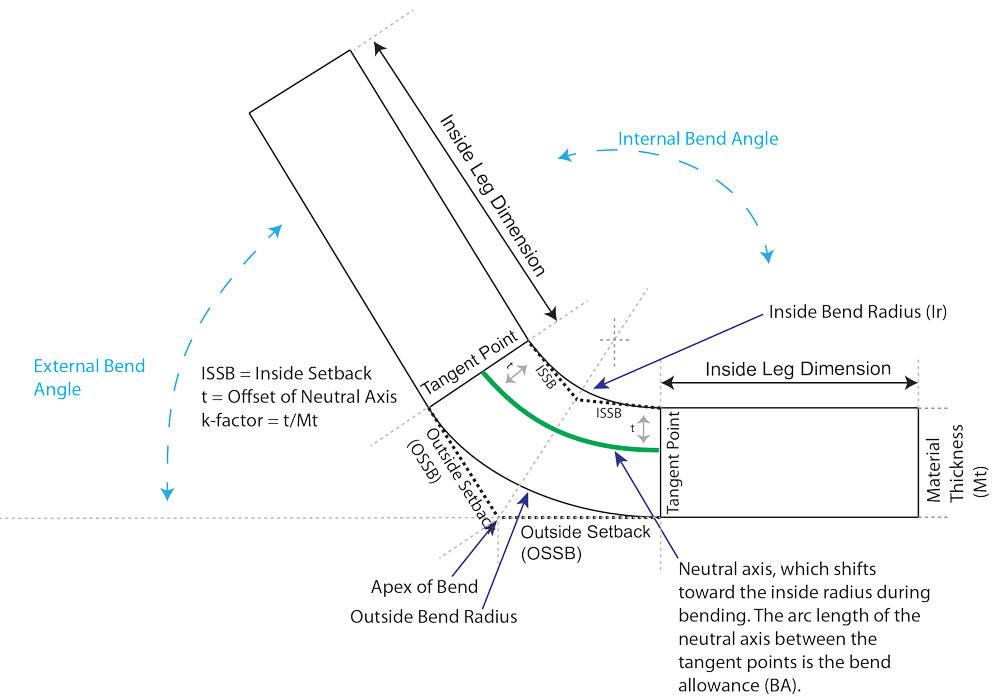

2.3Fator K

- Definição: O fator K é a razão entre o eixo neutro (t) e a espessura do material (Mt), expressa como K = t / Mt.

- Alcance recomendado: 3 – 0,5 (com uma média de ~0,4468 para a maioria dos metais).

- Propósito: O cálculo preciso do fator K ajuda a determinar a tolerância de curvatura e os padrões planos, evitando rasgos e afinamento excessivo do material. Máquinas de dobra CNC com calculadoras de tolerância de curvatura programáveis podem ajustar automaticamente os valores do fator K para precisão repetível.

2.4Raio de curvatura

- Definição: O raio de curvatura é a distância entre o eixo de curvatura e a superfície interna do material.

- Diretrizes:

- Para materiais dúcteis, como o aço inoxidável, o curva interna raio deve ser pelo menos igual à espessura do material para evitar rachaduras.

- Para metais frágeis (por exemplo, ligas de alumínio), raios de curvatura maiores são recomendados para reduzir a tensão e a distorção.

- Dica de equipamento: Moderno Dobradeiras CNC com ferramentas de raio são ideais para obter raios de curvatura consistentes, mesmo em componentes complexos.

2.5Orientação da curvatura

Manter a orientação consistente da dobra ajuda a reduzir a necessidade de reorientação das peças, o que reduz os custos de produção e os prazos de entrega. Automatizado Máquinas de Dobrar com medidores traseiros multieixos podem minimizar ainda mais os ajustes manuais, garantindo uma direção de dobra uniforme durante toda a produção.

2.6Alívio de curvatura

Adicionar alívio de curvatura é essencial para evitar rasgos ou deformações perto das bordas.

- Profundidade: Maior que o raio de curvatura.

- Largura: Pelo menos igual à espessura do material.

- Benefícios: O alívio da curvatura melhora a rigidez e minimiza o retorno elástico, especialmente em aço de alta resistência processado com Dobradeiras Hidráulicas ou Dobradeiras Servo-Elétricas CNC.

2.7Altura da curvatura

- Altura mínima: Pelo menos 2 × espessura do material + raio de curvatura.

- Razão: Alturas de dobra muito pequenas dificultam o posicionamento preciso da folha em prensas dobradeiras, o que pode resultar em baixa qualidade de dobra ou deformação. Dobradeiras CNC com sistemas de fixação precisos são recomendados para formar pequenas alturas de curvatura, mantendo tolerâncias rigorosas.

2.8Bainhas

As bainhas são usadas para eliminar bordas afiadas, aumentar a segurança e adicionar resistência estrutural aos componentes de chapa metálica.

- Consistência: Siga as mesmas diretrizes de orientação de dobra para reduzir a reorientação desnecessária das peças, melhorando a eficiência Máquinas de Dobrar.

- Altura da curvatura: Deve atender à recomendação geral de altura de curvatura (≥2 × espessura do material + raio de curvatura).

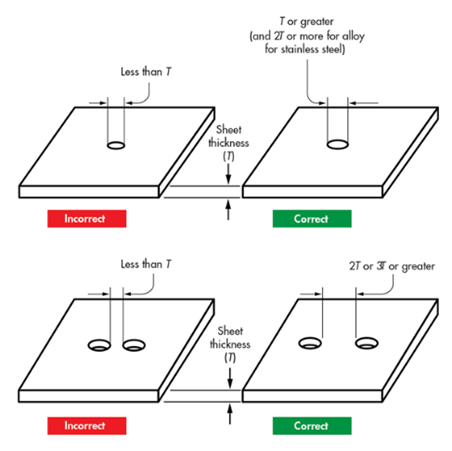

2.9Tamanho e espaçamento do furo

Diretrizes

- Diâmetro: ≥ espessura do material (de preferência maior para reduzir o desgaste das ferramentas e os custos).

- Espaçamento: ≥ 2 × espessura da chapa metálica.

- Distância da Borda: ≥ espessura do material para evitar rasgos.

Tabela Resumo

| Característica de design | Valor recomendado |

| Diâmetro mínimo do furo | ≥ Espessura do material |

| Espaçamento de furos | ≥ 2 × Espessura do material |

| Distância da Borda | ≥ Espessura do material |

2.10Cachos e escareados

Cachos

- Raio externo: ≥ 2 × espessura do material.

- Tamanho do furo perto dos cachos: ≥ raio de curvatura + espessura do material

Escareadores

- Profundidade: ≤ 0,6 × espessura do material.

- Distância entre centros: ≥ 8 × espessura do material.

- Distância da Linha de Curvatura: ≥ 3 × espessura do material.

2.11Abas e entalhes

Abas

- Comprimento: ≤ 5 × largura.

- Largura: ≥ 2 × espessura do material.

Entalhes

- Largura: ≥ espessura do material.

- Espaçamento: ≥ 1/8 de polegada entre entalhes.

- Proximidade de curvas: ≥ 3 × espessura do metal + raio de curvatura.

2.12Considerações sobre o calibre da chapa metálica

- Folhas mais grossas: Pode limitar os ângulos de curvatura alcançáveis e causar microfissuras.

- Prática recomendada: Use metais mais finos e flexíveis, a menos que seja necessária alta resistência estrutural.

3.0Materiais para fabricação de chapas metálicas

A escolha do material certo depende de aplicação, resistência, resistência à corrosão e usinabilidade. Abaixo estão as opções comuns:

3.1Aço inoxidável

Propriedades: Resistência à corrosão, alta durabilidade, resistência à temperatura, boa conformabilidade.

Aplicações:

- Utensílios de cozinha

- Peças aeroespaciais e automotivas

- Equipamentos de processamento de alimentos

- Recipientes de produtos químicos e combustíveis

3.2Aço laminado a quente

Propriedades: Flexível, maleável, tolerância dimensional menos rigorosa.

Aplicações:

- Estruturas de veículos

- Equipamentos agrícolas

- Trilhos ferroviários e componentes de vagões

3.3Aço Laminado a Frio

Propriedades: ~20% mais forte que laminado a quente, acabamento liso.

Aplicações:

- Peças automotivas

- Eletrodomésticos

- Luminárias

3.4Cobre e latão

- Cobre: Maleável, resistente à corrosão, fácil de moldar.

- Latão: Resistente à corrosão, alta condutividade elétrica, resistência a altas temperaturas.

- Aplicações: Luminárias, equipamentos eletrônicos, utensílios de cozinha.

3.5Aço pré-revestido

- Propriedades: Aço pré-revestido, frequentemente processado usando Alimentador de desbobinador e endireitador Linhas, garantem alimentação suave para operações de estampagem e dobra

- Aplicações: Corpos de equipamentos, invólucros.

3.6Alumínio

Propriedades: Leve, forte, resistente à corrosão, boa condutividade térmica e elétrica.

Aplicações:

- Peças automotivas e de aeronaves

- Gabinetes elétricos

- Embalagem de alimentos

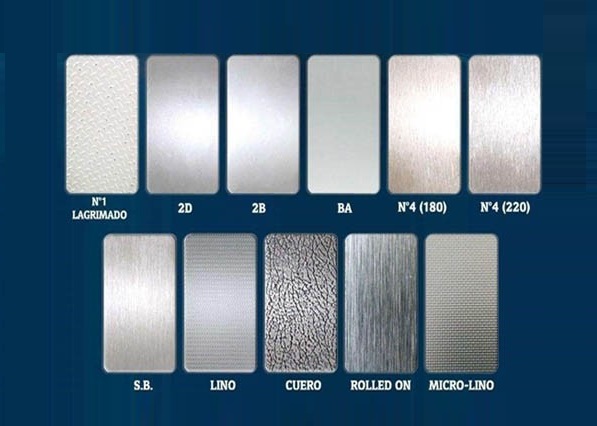

4.0Opções de acabamento de superfície para chapas metálicas

4.1Jateamento de esferas

- Processo: Partículas abrasivas (areia ou esferas de vidro) são jateadas com ar comprimido.

- Prós: Textura suave e fosca, ecológica, adequada para superfícies sensíveis.

- Contras: Não é rápido, não é ideal para projetos pequenos.

4.2Revestimento em pó

- Processo:A tinta em pó é pulverizada e cozida para formar uma camada protetora.

- Prós: Excelente resistência à corrosão, duradouro, econômico.

- Contras: Mistura de cores limitada, pode ser cara para pequenas tiragens.

4.3Anodização

- Tipos:

- Tipo I: Camada fina, ácido crômico

- Tipo II: Ácido sulfúrico, resistente à corrosão

- Tipo III: Revestimento rígido, resistente ao desgaste

- Prós: Acabamento durável e estável aos raios UV

- Contras: Limitado a metais específicos

4.4Escovação

- Processo: Escovas filamentosas removem rebarbas e melhoram a lisura da superfície.

- Prós: Melhora a durabilidade e a resistência à corrosão

- Contras: Suscetível a danos, marcas de pincel podem permanecer

4.5Serigrafia

- Usar: Logotipos, etiquetas, instruções de segurança

- Prós: Econômico, sem restrições de tamanho e cor

- Contras: A correspondência precisa de cores é difícil

4.6Por que o controle de tolerância é importante na fabricação de chapas metálicas

Manter tolerâncias rigorosas garante:

- Montagem e instalação precisas

- Redução de desperdício de material e retrabalho

- Maior durabilidade e desempenho

- Custos de produção mais baixos e prazos de entrega mais rápidos

5.0Conclusão

Compreender e aplicar adequadamente tolerâncias de fabricação de chapas metálicas é fundamental para garantir peças de alta qualidade, eficiência de custos, e ciclos de produção rápidos. Seguindo os padrões ISO 2768 e incorporando design para manufatura (DfM) princípios — como manter espessura de parede uniforme, raios de curvatura corretos e espaçamento adequado dos furos — reduzem o retrabalho, melhoram a precisão da montagem e prolongam a vida útil do produto.

Quando combinado com o direito seleção de materiais e opções de acabamento de superfície, essas práticas ajudam os fabricantes a alcançar resultados consistentes em todos os setores, como automotivo, aeroespacial, eletrônica, e máquinas industriais.

6.0Perguntas Frequentes (FAQ)

Qual é a tolerância padrão para fabricação de chapas metálicas?

A maioria dos fabricantes segue ISO 2768-mk, com tolerâncias de dimensão linear variando de ±0,05 mm para peças pequenas a ±6,0 mm para componentes muito grandes.

Qual é o fator K recomendado para dobra de chapas metálicas?

O Fator K normalmente varia de 0,3 a 0,5, com uma média de 0.4468 para a maioria das operações de dobra.

Como a espessura da parede afeta a fabricação de chapas metálicas?

Chapas mais espessas melhoram a resistência estrutural, mas podem limitar os ângulos de curvatura alcançáveis e aumentar o risco de rachaduras. Chapas mais finas são mais fáceis de moldar e dobrar, mas podem reduzir a rigidez estrutural.

Quais materiais são melhores para resistência à corrosão?

Aço inoxidável, alumínio, cobre e latão Oferecem excelente resistência à corrosão. O aço inoxidável é comumente utilizado nas indústrias alimentícia, médica e química.

Qual acabamento de superfície é melhor para aplicações externas?

Revestimento em pó e anodização são ideais para uso externo devido à sua alta resistência à corrosão, raios UV e intempéries.