- 1.0Noções básicas de conformação: diretrizes para conformação de prensa dobradeira

- 1.1Diretrizes de projeto essenciais para conformação de prensas dobradeiras

- 1.2Considerações críticas de conformação em projetos de chapas metálicas

- 1.3Relevos e offsets

- 1.4Recomendações de raio de curvatura

- 1.5Alívio de curvatura

- 1.6Formando perto de buracos

- 1.7Proporção entre altura e espessura da forma

- 1.8Distorção de Borda

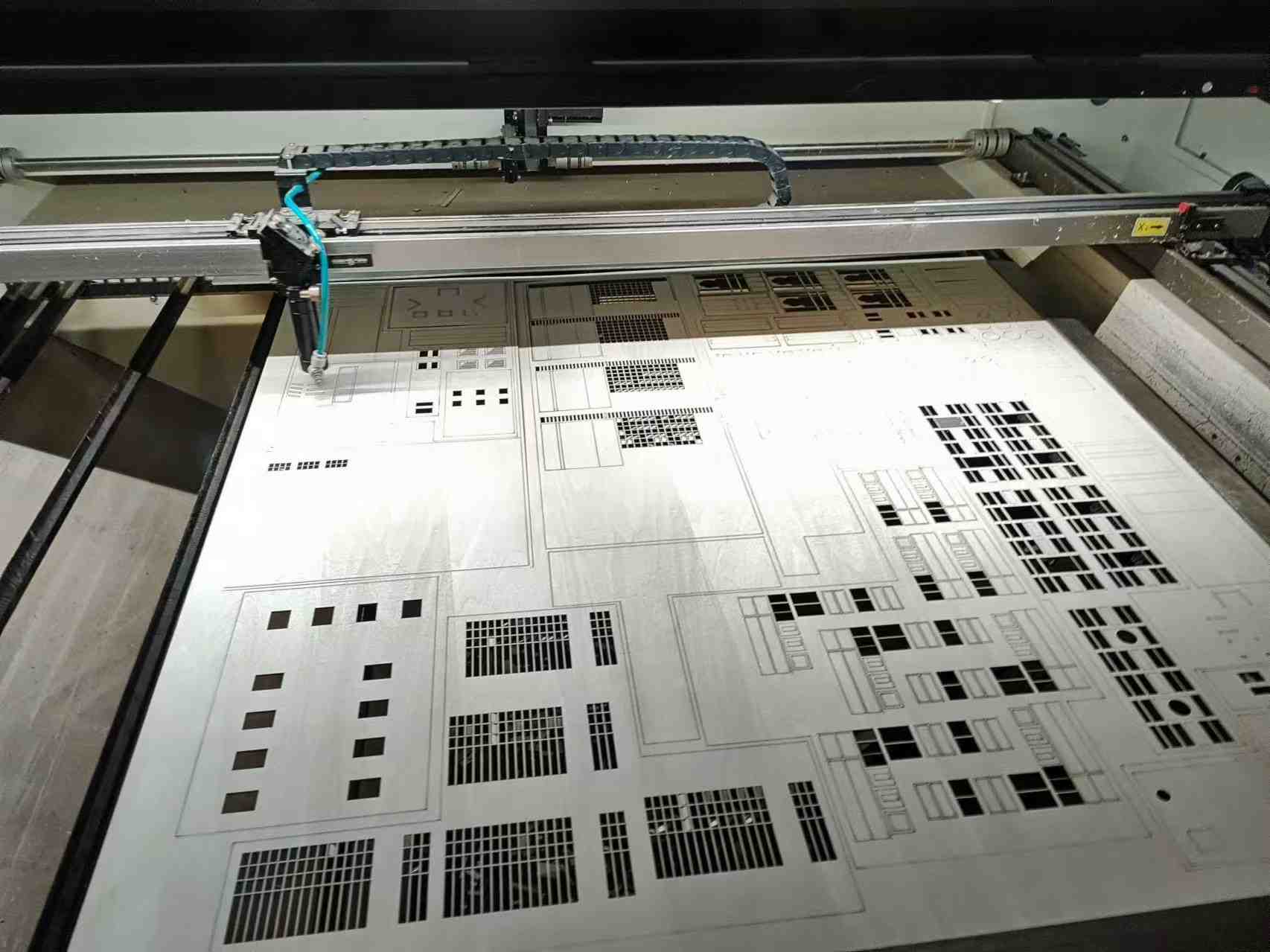

- 2.0Noções básicas de corte a laser

- 3.0Noções básicas sobre prensa de torre CNC

- 4.0Noções básicas de estampagem: diretrizes essenciais para estampagem de chapas metálicas de precisão

- 5.0Conclusão

- 6.0FAQ: Conformação, corte e estampagem de chapas metálicas

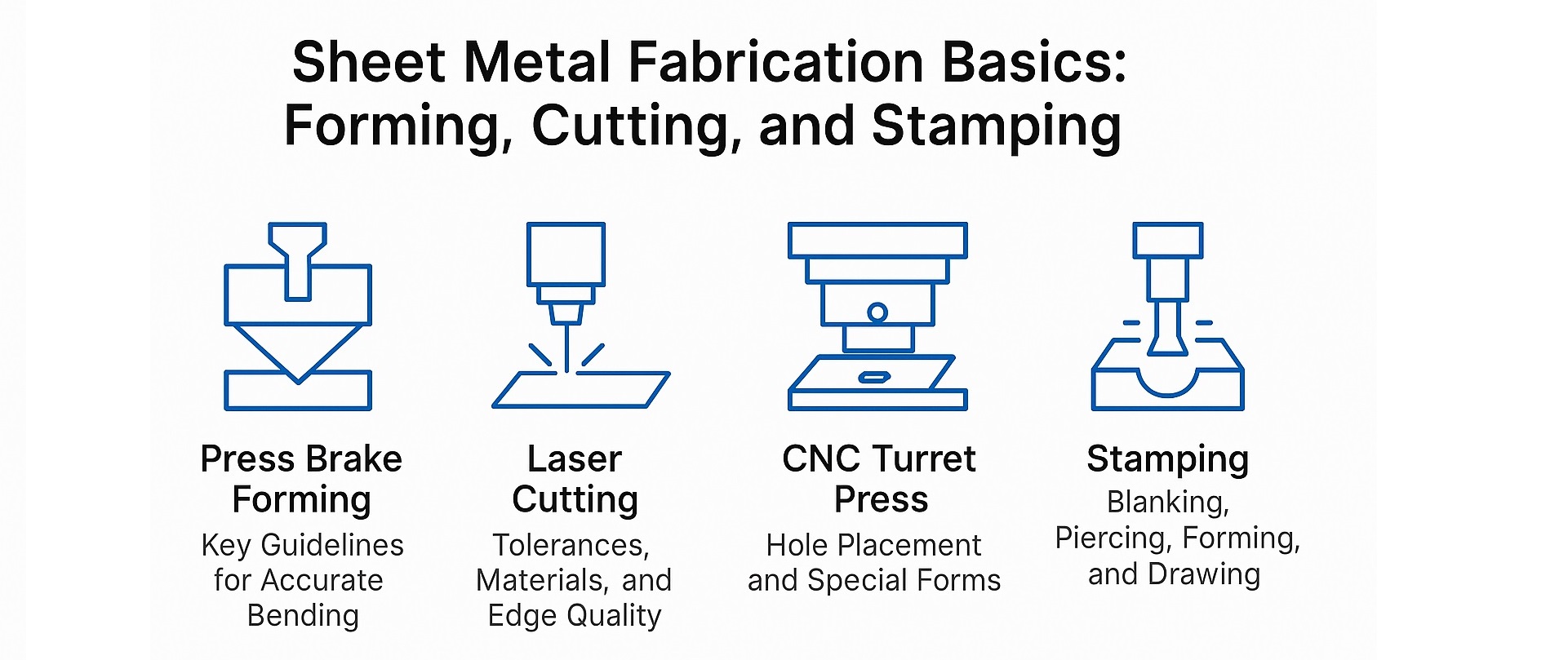

A fabricação de chapas metálicas envolve uma série de processos de conformação e corte, cada um com considerações específicas de projeto para garantir qualidade, eficiência e custo-benefício. Este guia concentra-se nas diretrizes essenciais de conformação para Conformação de prensa dobradeira, bem como princípios de corte para Máquinas de corte a laser e Prensas de torre CNC.

1.0Noções básicas de conformação: diretrizes para conformação de prensa dobradeira

1.1Diretrizes de projeto essenciais para conformação de prensas dobradeiras

- Estratégia de Dimensionamento: Dimensione a peça em uma única direção sempre que possível. Como a conformação por prensa dobradeira é um processo de dobra sequencial, cada dobra introduz uma ligeira variação dimensional. O dimensionamento em uma única direção se alinha ao fluxo do processo e ajuda a controlar o acúmulo de tolerâncias.

- Tolerâncias de flexão: Uma tolerância de flexão de +/–0,007 pol.é recomendado. Embora tolerâncias mais rigorosas sejam alcançáveis, elas aumentam significativamente os custos de produção.

- Raio de curvatura consistente: Sempre que possível, utilize o mesmo raio de curvatura para todas as dobras de uma peça. Isso reduz as alterações de configuração. Raios especificados em polegadas fracionárias são preferíveis, pois as ferramentas da prensa dobradeira são dimensionadas de acordo.

- Dimensionamento de recurso para borda: Dimensione de uma feição até uma aresta, em vez de feição a feição em vários planos. Dimensões de feição até a dobra podem exigir calibragens ou fixações especiais, aumentando os custos.

- Dimensões Críticas: Somente dimensões verdadeiramente críticas devem ser especificadas como tal. Tolerâncias apertadas desnecessárias podem levar a custos de fabricação excessivos.

- Dimensões externas vs. internas: A menos que a dimensão interna seja crítica, sempre use a dimensão externa para precisão de conformação.

1.2Considerações críticas de conformação em projetos de chapas metálicas

Dimensões críticas na conformação de chapas metálicas: Usar dimensões externas como referência primária para medição, a menos que dimensão interna é funcionalmente crítico. Essa abordagem simplifica a inspeção, reduz o acúmulo de tolerâncias e minimiza custos de fabricação desnecessários.

1.3Relevos e offsets

As dimensões de relevo e deslocamento devem referenciar o mesmo lado do material, a menos que a altura total seja crítica. Especificar em excesso pode aumentar o custo da peça desnecessariamente.

1.4Recomendações de raio de curvatura

Como regra geral, o raio de curvatura interno deve ser igual à espessura do material. Um raio menor pode causar problemas de fluxo de material em metais mais macios e rachaduras em materiais mais duros.

1.5Alívio de curvatura

Ao formar próximo a uma borda, o alívio de curvatura evita rasgos.

- A distância da borda até a curva deve ser pelo menos igual ao raio da curvatura.

- A profundidade do relevo deve exceder o raio de curvatura, e a largura do relevo deve ser pelo menos igual à espessura do material, de preferência espessura + 1/64 pol.

1.6Formando perto de buracos

Para evitar a deformação do furo durante a dobra, siga estas diretrizes:

- Furos <1 em diâmetro: Distância mínima D = 2T + R

- Furos >1 pol. de diâmetro ou ranhuras: Distância mínima D = 2,5T + R

(T = Espessura do material, R = Raio de curvatura)

1.7Proporção entre altura e espessura da forma

Altura mínima da forma (D) para chapa metálica: D = 2,5T + R. Alturas mais baixas são possíveis, mas muitas vezes exigem operações secundárias dispendiosas.

1.8Distorção de Borda

A projeção da borda causada por distorção pode chegar a ½ da espessura do material. Para metais mais espessos ou raios mais estreitos, o alívio da borda pode evitar projeções inaceitáveis.

2.0Noções básicas de corte a laser

2.1Tolerâncias e Limites de Corte

- Tolerância padrão entre características: +/–0,004 pol.

- Largura mínima de corte: 008 pol., determinado pela largura do feixe.

2.2Restrições materiais

Três fatores principais — refletividade, espessura e inflamabilidade — limitam o corte a laser:

- Espessura Máxima: Metais até 3/8 pol.pode ser cortado, embora a qualidade da borda diminua com a espessura.

- Refletividade: Metais altamente refletivos, como cobre ou prata, dispersam o feixe, tornando-os inadequados.

- Inflamabilidade: Materiais sensíveis ao calor ou inflamáveis devem ser testados antes do corte.

2.3Materiais Aceitáveis

- Aço (Inoxidável, CRS, HRS)

- Alumínio (pode exigir rebarbação)

- Aço galvanizado e galvanizado

- Plástico e papel cartão (sujeito a testes de calor e inflamabilidade)

2.4Materiais inaceitáveis

- Cobre e metais preciosos (alta refletividade)

- Estoque de papel (a menos que seja tratado com retardante de chamas)

2.5Zona Afetada pelo Calor (ZTA)

O corte a laser introduz endurecimento localizado ao longo das bordas, o que pode afetar operações secundárias, como rosqueamento ou alargamento, especialmente em metais mais espessos.

2.6Considerações sobre o diâmetro do furo

Os furos cortados a laser são ligeiramente cônicos (diâmetro de entrada > saída). O tamanho mínimo do furo pode ser de até 20% de espessura do material.

3.0Noções básicas sobre prensa de torre CNC

O Prensa de torre CNC é altamente eficiente para execuções de baixo a médio volume, protótipos e produção econômica usando “ferramentas flexíveis” padrão.

3.1Tolerâncias e Dimensionamento

- Tolerância entre características: +/–0,004 pol.

- Tolerância do furo perfurado: +/–0,002 pol.

- Use pontos de referência significativos (por exemplo, centros de furos) em vez de bordas, que podem ser cônicas ou desalinhadas.

3.2Formulários Especiais

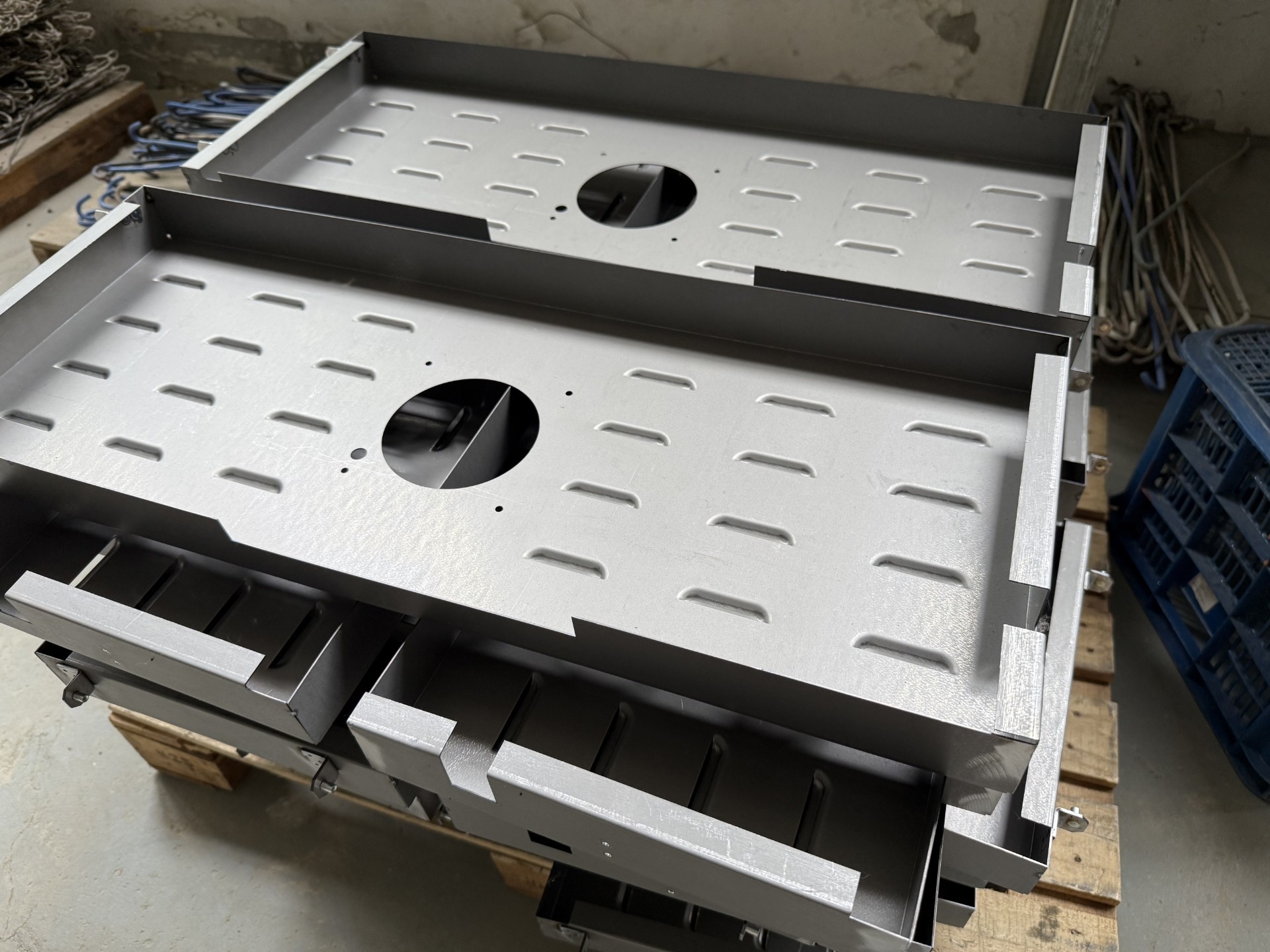

As prensas de torre podem produzir diversos recursos, incluindo escareamentos, relevos, offsets, guias de carda, meias-cisalhas e projeções de solda. A profundidade da forma deve ser < 5/16 pol. e caber em um círculo de 3,5 pol. de diâmetro.

3.3Folga do furo à borda

Mantenha os buracos pelo menos uma espessura de material longe das bordas para evitar saliências. Para furos de fixação, deixe uma espessura extra da alma para suportar o estresse adicional.

3.4Relação entre diâmetro do furo e espessura

O diâmetro do furo não deve ser menor que a espessura do material. Materiais com maior resistência à tração exigem diâmetros de punção maiores.

3.5Posicionamento de recursos

Mantenha a folga entre as peças moldadas adjacentes para evitar achatamento durante a punção. Ferramentas progressivas podem processar peças pequenas com eficiência e com custos iniciais de ferramental mais baixos.

3.6Mordiscando Raios Grandes

Raios grandes são formados por múltiplos golpes com uma ferramenta plana, resultando em uma borda recortada que pode ser suavizada com rebarbação.

3.7Escareadores

Os escareadores podem ser moldados, puncionados ou usinados, dependendo da espessura do material e dos requisitos de tolerância:

- Formado: Baixo custo, para calibres finos (calibre ≤18).

- Socado: Comum para calibres mais grossos que 18.

- Perfurado + Usinado: Para metais duros ou de calibre pesado.

- Usinado Completo: Alto custo, usado somente para materiais espessos ou de alta precisão.

4.0Noções básicas de estampagem: diretrizes essenciais para estampagem de chapas metálicas de precisão

4.1Blanking: Precisão dimensional e qualidade de aresta

A estampagem é o processo de corte de formas planas em chapas metálicas usando punções e matrizes. A precisão dimensional é normalmente verificada no área de cisalhamento ou “faixa de corte” no lado do punção, pois a quebra no lado da matriz pode reduzir a precisão.

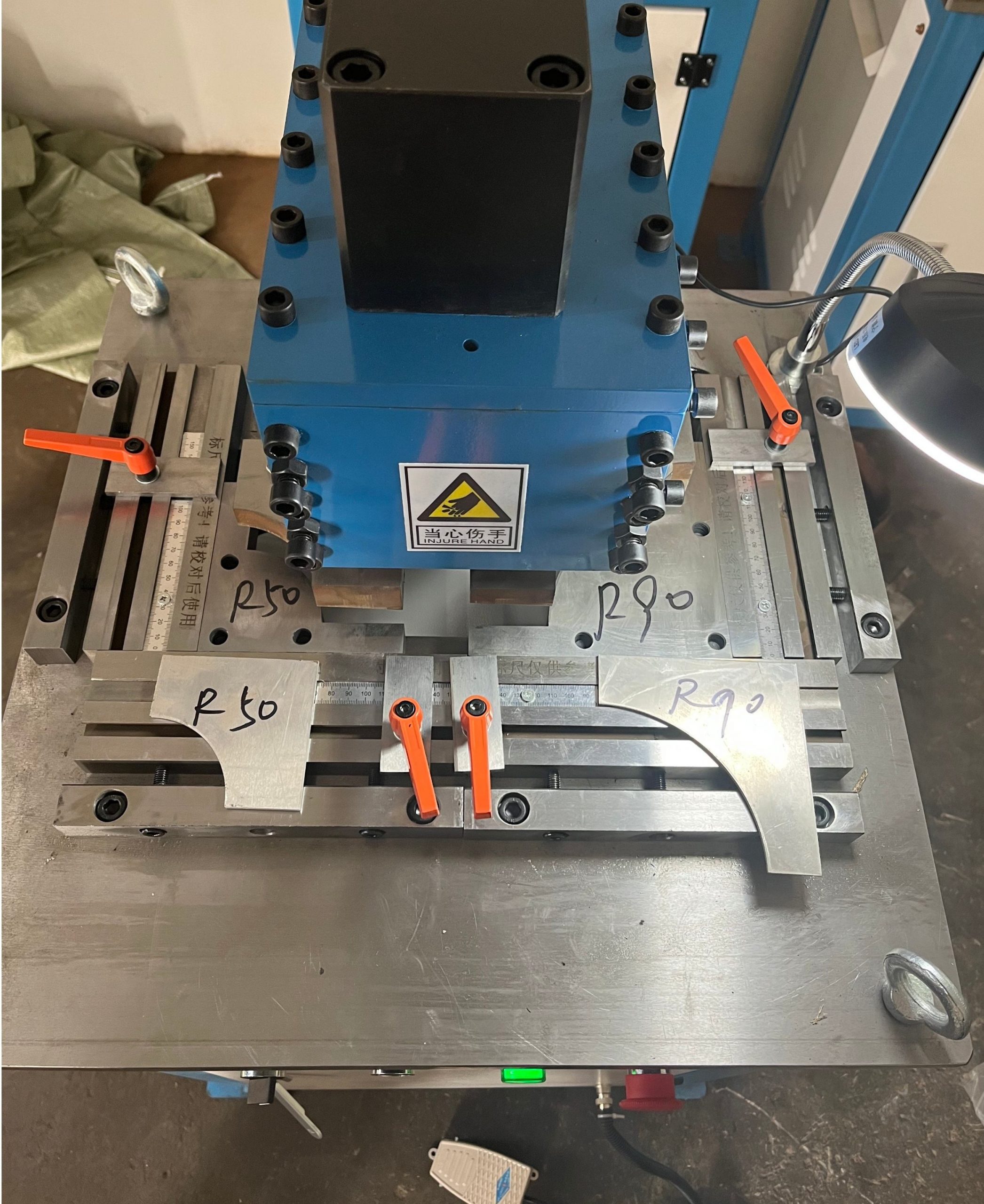

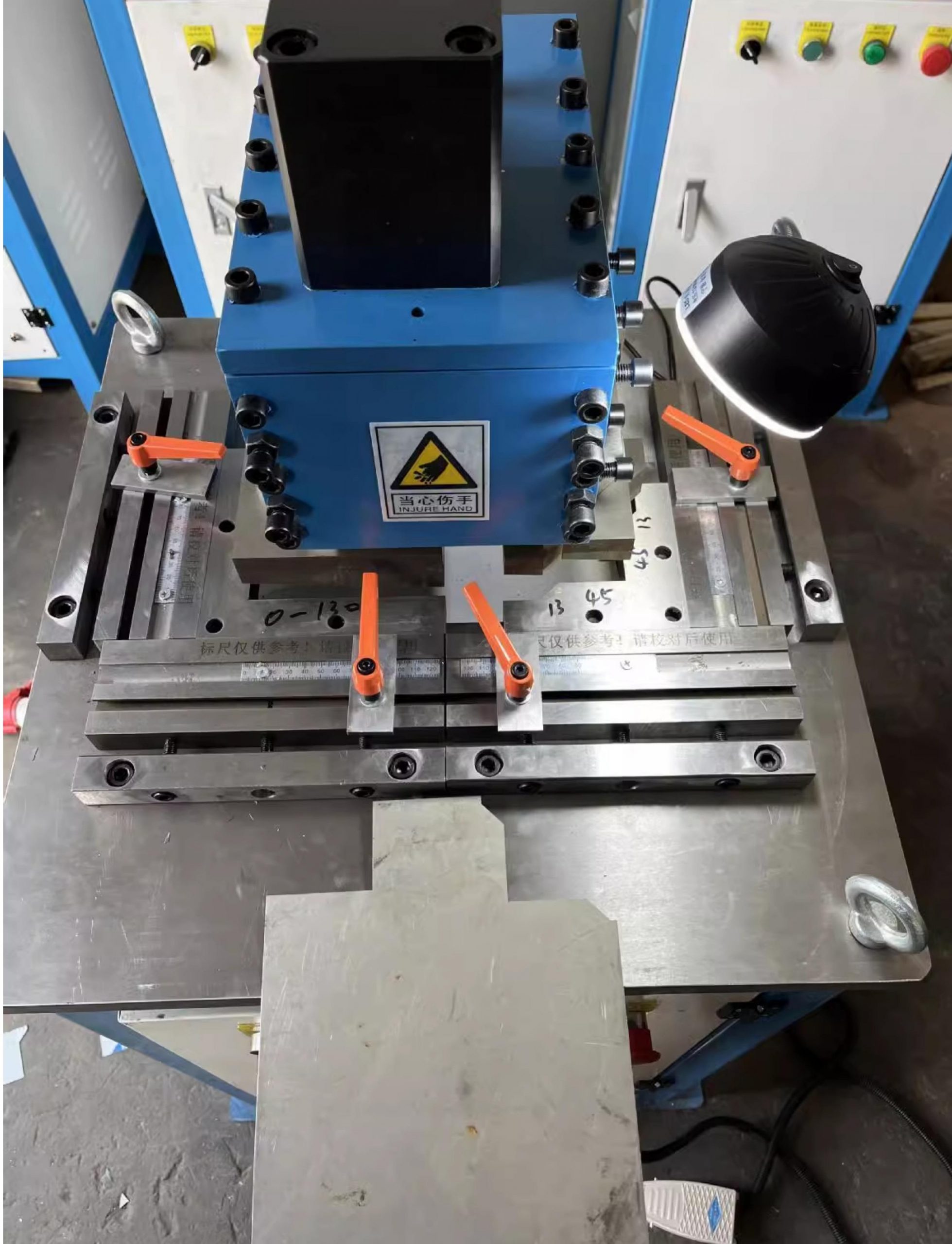

Para operações gerais de corte e cisalhamento, Máquinas hidráulicas para metalurgia e Máquinas combinadas multifuncionais para puncionar e cortar ferro são amplamente utilizados na produção de pequeno a médio volume porque combinam funções de puncionamento, cisalhamento e entalhe em uma única configuração.

4.2Cantos

Cantos vivos são possíveis, mas aumentam o desgaste e o custo da ferramenta. Para prolongar a vida útil da ferramenta, especifique raios de canto iguais a ½ espessura do material ou pelo menos 0,015 pol.. Para acabamento preciso de cantos, especialmente em chapas metálicas de calibre grosso, Entalhe de cantos para chapa metálica são frequentemente usados para obter cantos limpos e sem rebarbas.

4.3Entalhes e abas

- Largura mínima do entalhe ou da aba: 5× espessura do material

- Comprimento máximo do entalhe: 5× espessura do material

4.4Cortes

Três tipos comuns de corte são usados no blanking:

- Corte reto/quadrado: Mais econômico

- Corte de raio parcial ou meia-volta:Custo moderado

- Corte de raio total: Não recomendado, pois deixa uma rebarba inevitável de “ponta de pena”

4.5Perfuração: Design de furos e bordas

A perfuração cria furos em chapas metálicas usando punções e matrizes.

- Diâmetro do furo: O tamanho mínimo deve ser ≥1,2× espessura do materialpara aço macio e ≥2× espessura para aço inoxidável ou ligas de alta resistência.

- Distância da borda ao buraco: Manter pelo menos 2× espessura do material(largura da banda) para evitar protuberâncias.

Para puncionamento preciso em materiais mais espessos, Máquinas hidráulicas para metalurgia são frequentemente preferidas devido à sua força de perfuração estável e capacidade de lidar com múltiplas operações em um único golpe.

4.6Conformação: Alívio de Curvatura e Posicionamento de Furos

A conformação na estampagem segue princípios semelhantes aos conformação de prensa dobradeira CNC.

- Alívio de curvatura: Proporciona alívio ao longo das características em forma de L para evitar rasgos. Recomendado: Largura = 2T, Profundidade = T + R(T = Espessura, R = Raio de Curvatura).

- Borda saliente: Tolerâncias apertadas de curvatura em V podem causar protuberâncias; o alívio de curvatura minimiza esse problema.

- Distância do furo à forma: Coloque furos pelo menos 5T + Rlonge da curva para evitar distorção.

- Distância entre o slot e a forma:Os slots longos devem ter pelo menos 4T + Rda curva.

Para arestas formadas de forma complexa, Entalhe de cantos para chapa metálica são comumente usados para remover o excesso de material antes da dobra, reduzindo o estresse nos cantos e melhorando a precisão da conformação.

4.7Desenho: Formas e Raios

O desenho é usado para formar formas 3D profundas ou complexas, como invólucros, compartimentos e componentes estruturais.

- Formas Preferidas: Formas redondas são as mais fáceis e econômicas de desenhar. Quadrados são aceitáveis com raios de canto generosos, enquanto formas irregulares ou combinadas aumentam o custo das ferramentas.

- Recomendações de raios:

- Raio de punção e matriz: ≥4× espessura do material

- Raio da peça: ≥6× espessura do material(com material de qualidade de desenho)

A estampagem profunda é normalmente realizada em prensas de estampagem mecânicas ou prensas hidráulicas de estampagem profunda para melhor controle sobre as forças de formação.

5.0Conclusão

A otimização do projeto de estampagem de metal exige o equilíbrio entre precisão, custo e capacidade de fabricação. Seguindo estas diretrizes e selecionando o equipamento apropriado, como Máquinas hidráulicas para metalurgia para puncionamento e cisalhamento multifuncionais, Máquinas combinadas multifuncionais para puncionar e cortar ferro para operações de corte versáteis e Entalhe de cantos para chapa metálica para acabamento de canto preciso e limpo — os fabricantes podem obter peças estampadas de alta qualidade com custos de produção reduzidos.

6.0FAQ: Conformação, corte e estampagem de chapas metálicas

Q1: Qual é o melhor raio de curvatura para conformação de chapas metálicas?

R: O raio de curvatura interno recomendado deve ser igual à espessura do material. Usar um raio menor pode causar rachaduras em metais duros ou alongamento excessivo em metais macios.

P2: O corte a laser pode ser usado em todos os tipos de metais?

R: Não. Metais altamente refletivos, como cobre, prata e alguns metais preciosos, não são adequados para corte a laser, pois dispersam o feixe. Metais espessos acima de 3/8 pol. podem ser cortados, mas a qualidade da borda diminui.

Q3: Qual é a distância mínima entre um furo e uma dobra em uma chapa metálica?

R: Para furos com menos de 1 pol. de diâmetro, a distância mínima (D) deve ser 2T + R. Para furos ou ranhuras maiores, D deve ser 2,5T + R, onde T = espessura do material e R = raio de curvatura.

Q4: Por que os entalhadores de canto de chapa metálica são usados na estampagem?

UM: Entalhe de cantos para chapa metálica são usados para obter cantos limpos e sem rebarbas e para remover o excesso de material antes da conformação. Isso reduz a concentração de tensões nos cantos e melhora a precisão da dobra.

Q5: Quais máquinas são melhores para fabricação de chapas metálicas em pequenos lotes?

A: Para pequenas e médias produções, Máquinas hidráulicas para metalurgia e Máquinas combinadas multifuncionais para puncionar e cortar ferro são ideais porque combinam puncionamento, cisalhamento e entalhe em uma única configuração.

Q6: Qual é a diferença entre puncionamento em prensa CNC e corte a laser?

R: A puncionadeira CNC Turret Press é mais rápida para formas repetitivas e pode criar formas especiais, como relevos ou lanças, mas deixa leves afunilamentos nas bordas dos furos. O corte a laser proporciona bordas mais suaves e é melhor para contornos complexos, mas apresenta limitações em materiais refletivos.