- 1.0O que é dobra de chapa metálica?

- 2.0Os fundamentos da dobra de metais

- 3.0Principais considerações de projeto para dobra de chapas metálicas

- 4.0Principais tipos de dobra de metal

- 5.0Terminologia Chave e Parâmetros Geométricos em Dobra

- 6.0Principais termos de flexão e parâmetros geométricos

- 7.0Comparação de Ductilidade de Metais Comuns e Recomendações de Dobramento

- 8.0Desafios comuns na dobra de metais e soluções

- 9.0Tipos de máquinas de dobrar chapas metálicas

- 10.0Vantagens da dobra de chapas metálicas CNC

- 11.0Comparação entre dobra de chapas metálicas e outros processos de fabricação

- 12.0Cenários de fabricação adequados para dobra de chapas metálicas

- 13.0Perguntas Frequentes (FAQ)

- 14.0Guia do Processo de Dobramento de Chapas Metálicas em PDF

1.0O que é dobra de chapa metálica?

A dobra de chapas metálicas é um processo de fabricação no qual uma força externa é aplicada a uma chapa metálica, fazendo com que ela sofra deformação plástica em um local específico e forme um ângulo desejado, normalmente em forma de V ou U.

O processo também é conhecido como conformação, bainha, dobra, flangeamento ou dobra de matriz. "Dobra de matriz" envolve especificamente o uso de um conjunto de punção e matriz, enquanto "dobra" geralmente se refere a operações realizadas em uma prensa dobradeira.

O papel da dobra no desenvolvimento de produtos

A dobra de chapas metálicas oferece a engenheiros, designers de produtos e fabricantes flexibilidade significativa na criação de geometrias complexas a partir de uma única peça metálica, muitas vezes sem a necessidade de montagem secundária. Essa abordagem oferece diversas vantagens importantes:

- Reduz a necessidade de soldagem e fixadores mecânicos

- Aumenta a resistência estrutural e a consistência das peças

- Reduz os custos de montagem e mão de obra manual

- Simplifica a fabricação minimizando o uso de ferramentas complexas

A dobra é comumente combinada com outros processos, como o corte a laser, para criar uma solução eficiente para produção de baixo a médio volume. É especialmente adequada para aplicações que exigem rapidez na execução e iteração de design em diversas variantes de produtos.

2.0Os fundamentos da dobra de metais

A dobra de metais é um processo de conformação no qual uma força é aplicada ao longo de um eixo reto para deformar plasticamente uma chapa plana em um ângulo ou formato específico. É um método amplamente utilizado na fabricação de chapas metálicas para produzir componentes com geometrias definidas.

Definição: A dobra de metal envolve a remodelação de uma chapa plana ao longo de uma linha de dobra para atingir o ângulo ou perfil desejado. Durante esse processo, o material sofre compressão na parte interna e tração na parte externa.

Mudanças na estrutura dos grãos: A estrutura interna dos grãos do metal é realinhada durante a dobra. Esse rearranjo pode afetar as propriedades mecânicas, podendo levar ao encruamento localizado ou à redução da ductilidade.

A direção dos grãos é importante: Assim como a madeira, o metal tem uma direção de grão que resulta de seu processo de fabricação.

- Dobrando paralelo ao grão aumenta o risco de rachaduras.

- Dobrando perpendicularmente ao grão proporciona maior flexibilidade e resistência.

- A escolha da orientação correta da dobra é essencial para manter a integridade e o desempenho da peça

Considerações sobre o raio de curvatura:

- Um raio de curvatura muito pequeno pode causar rachaduras ou falha permanente do material.

- Um raio muito grande pode impedir que o ângulo ou as dimensões da peça sejam alcançados.

- O raio de curvatura mínimo ideal depende de fatores como espessura do material, dureza e aplicação.

3.0Principais considerações de projeto para dobra de chapas metálicas

Ao projetar peças de chapa metálica para processos de fabricação como corte a laser e dobra CNC, é importante considerar as características e limitações da dobra desde os estágios iniciais. Abaixo estão alguns dos fatores mais críticos que impactam a qualidade, a capacidade de fabricação e a eficiência da dobra de chapa metálica. Para obter orientações mais detalhadas, consulte nosso Guia de Design de Chapas Metálicas.

3.1Raio de curvatura

Durante a dobra, a superfície externa do material é esticada enquanto a interna é comprimida, resultando em uma zona de transição curva. O raio de curvatura refere-se ao raio de curvatura na parte interna da dobra.

O raio de curvatura é influenciado pelo tipo de material, condição de têmpera (por exemplo, recozido ou não) e geometria da ferramenta.

Dica de design: Use um raio de curvatura consistente em todas as curvas da peça para simplificar as configurações de ferramentas, reduzir trocas e diminuir os custos de fabricação.

3.2Comprimento da curva

O comprimento da curvatura é determinado pela geometria da peça, mas não deve exceder a largura máxima de conformação da prensa dobradeira.

Limitação típica: A maioria das prensas dobradeiras CNC são otimizadas para comprimentos de dobra de até 2 metros.

Dica de design: Para peças maiores, consulte o fabricante para confirmar a viabilidade e a capacidade.

3.3Folga de curvatura

Espaçamento apertado entre curvas adjacentes pode levar à interferência de ferramentas, especialmente em perfis em forma de U ou peças com pernas de apoio longas.

Soluções alternativas: Considere usar ferramentas de deslocamento profundo ou redesenhar a peça para incluir conjuntos soldados ou parafusados onde uma única operação de dobra não seja viável.

3.4Distância do furo à curva

A flexão induz concentração de tensões perto da linha de dobra. Se elementos como furos ou ranhuras forem colocados muito perto da dobra, eles podem rachar ou deformar.

Regra prática: Mantenha uma distância mínima entre o furo e a curva de pelo menos 2,5 × espessura do material + raio de curvatura.

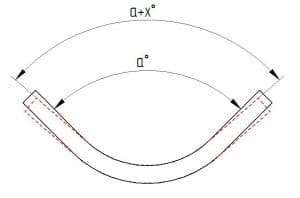

3.5Retorno elástico

Após a flexão, o metal tende a retornar ligeiramente ao estado inicial devido à recuperação elástica. Esse desvio, conhecido como retorno elástico, normalmente varia entre 1° a 2°.

Fatores de influência:

- Maior resistência à tração → maior retorno elástico

- Maior raio de curvatura e maior abertura da matriz → maior retorno elástico

Métodos de compensação:

- Use prensas dobradeiras CNC com compensação automática de retorno elástico

- Dobre levemente a peça no projeto para compensar o retorno elástico

3.6Tolerâncias de flexão

Todas as operações de dobra envolvem inerentemente tolerâncias dimensionais, influenciadas pela espessura do material, grau de tolerância e precisão da máquina.

| Parâmetro | Tolerância Padrão | Tolerância de alta precisão |

| Dimensões lineares | ±0,1 mm | ±0,05 mm |

| Ângulo de curvatura | ±1° | ±0,5° |

| Desvio do comprimento da curvatura | ±0,2 mm por dobra | ±0,1 mm por dobra |

Ângulos perfeitos de 90° ou curvas acentuadas sem raios geralmente são impossíveis de obter na conformação de chapas metálicas padrão.

3.7Requisitos de força de flexão

A força de prensagem necessária (tonelagem) depende de vários fatores:

- Raio de curvatura (raio menor → força maior)

- Tipo de material e resistência à tração

- Espessura da folha

- Comprimento da curva

Se certas curvas exigirem alta pressão de conformação, é essencial verificar a capacidade de tonelagem da prensa dobradeira com antecedência.

3.8Zona Afetada pelo Calor (ZTA)

Processos como corte a laser ou plasma geram uma zona afetada pelo calor perto da borda de corte. Isso pode levar a:

- Dobramento irregular devido ao endurecimento do material

- Microfissuras perto de furos ou bordas

Ao incorporar o corte a laser, evite colocar dobras de alta precisão muito perto da ZAT para garantir uma qualidade de conformação consistente.

Diretrizes de distância mínima para recursos próximos a curvas

Para evitar deformações ou defeitos durante a dobra, certos elementos devem ser posicionados a uma distância mínima segura das linhas de dobra. A tabela abaixo fornece fórmulas de espaçamento recomendadas com base nas melhores práticas do setor:

| Tipo de recurso | Diretrizes de distância mínima* |

| Entre uma curva e uma curva interna | ±6 vezes o raio do cacho + espessura do material |

| Entre uma ondulação e uma curva externa | ±9 vezes o raio do cacho + espessura do material |

| Entre uma bainha e uma dobra externa | ±8 vezes a espessura da folha |

| Entre uma bainha e uma dobra interna | ±5 vezes a espessura da folha |

| Entre um rebaixo e uma curva | ±4 vezes a espessura da chapa + raio de curvatura |

| Entre um escareamento e uma curva | ±3 vezes a espessura da folha |

| Entre o buraco e a curva | ±2,5 vezes o comprimento do material + raio de curvatura |

| Entre uma fenda e uma curva | ±4 vezes a espessura da chapa + raio de curvatura |

| Entre um furo extrudado e uma curva | ±3 vezes a espessura da folha + raio de curvatura |

| Entre o furo semi-perfurado e uma curva | ±3 vezes a espessura da folha + raio de curvatura |

| Entre um entalhe e uma curva em um plano perpendicular | ±3 vezes a espessura da folha + raio de curvatura |

| Entre um entalhe e uma curva em um plano paralelo | ±8 vezes a espessura da chapa + raio de curvatura |

| Entre uma covinha e uma curva | ±2 vezes a espessura da chapa + raio interno da covinha + raio de curvatura |

| Entre a costela e uma curva perpendicular à costela | ±2 vezes a espessura da chapa + raio da nervura + raio de curvatura |

4.0Principais tipos de dobra de metal

Os processos de dobra de metais variam em método, características de conformação e escopo de aplicação. Cada um tem suas vantagens e desvantagens, dependendo da geometria da peça, tipo de material, precisão e volume de produção.

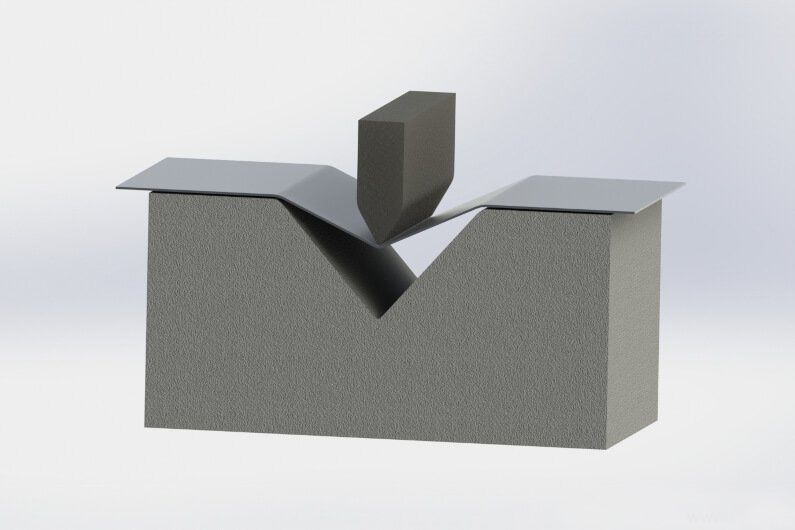

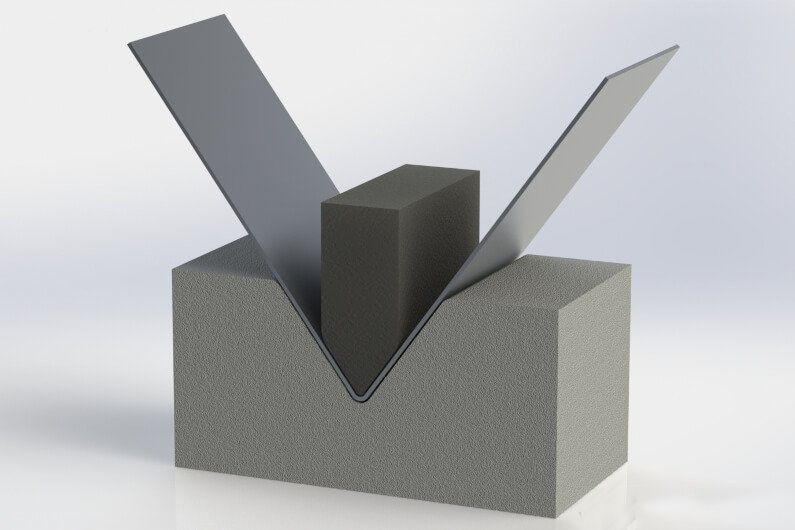

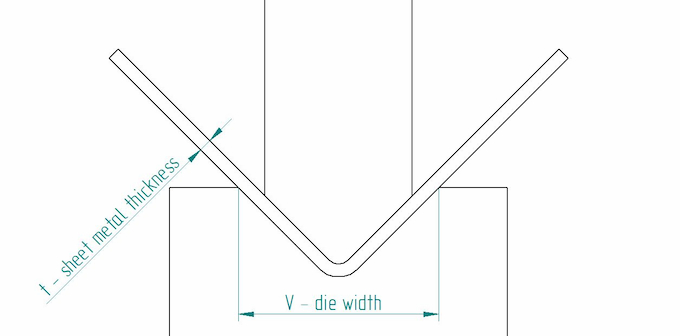

4.1Dobra de ar

Um método amplamente utilizado em que o punção pressiona a chapa contra uma matriz em V sem atingir totalmente o fundo. O contato ocorre em três pontos: a ponta do punção e as bordas da matriz.

- Vantagens: Baixa tonelagem, menor desgaste da matriz, ângulos flexíveis com uma única matriz.

- Limitações: Maior retorno elástico, depende da compensação CNC.

- Aplicações:Peças de chapa metálica em geral

4.2Flexão de fundo

O punção empurra o material mais profundamente na matriz em comparação à dobra a ar, mas não com força total.

- Vantagens: Maior precisão, retorno elástico mínimo.

- Limitações: Requer ferramentas precisas e maior tonelagem.

- Aplicações: Peças de médio volume com tolerância de ângulo apertada.

4.3Cunhagem

Dobramento de alta pressão onde o punção comprime totalmente a folha na matriz, eliminando o retorno elástico.

- Vantagens: Melhor precisão, excelente repetibilidade.

- Limitações: Alta força e desgaste da matriz, caro.

- Aplicações: Componentes de precisão aeroespacial e automotivo.

4.4Dobrável

A folha é fixada e dobrada por uma viga que se move para cima ou para baixo.

- Vantagens: Ideal para painéis grandes, com danos mínimos na superfície.

- Aplicações: Gabinetes, dutos HVAC, peças de grande formato.

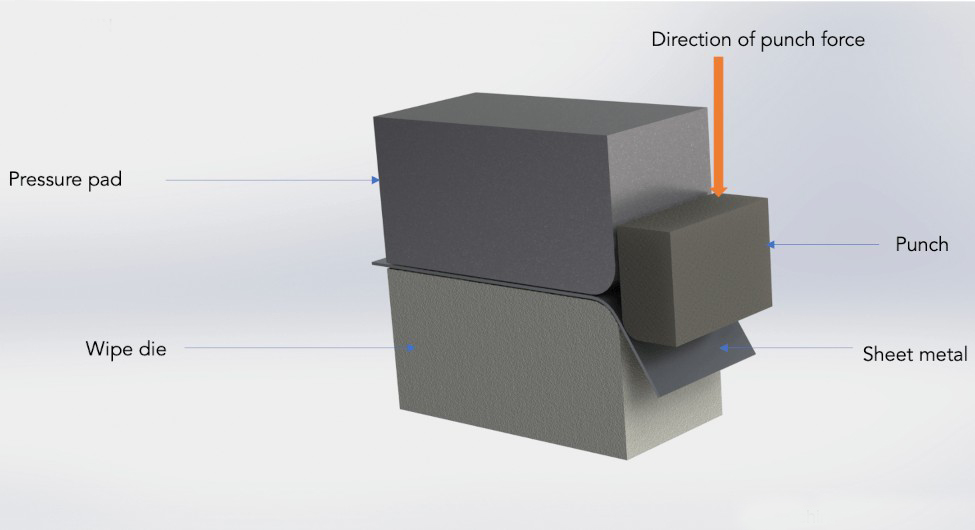

4.5Dobra de limpeza

A folha é fixada e um punção passa pela borda para formar a dobra.

- Vantagens: Bom acabamento superficial, adequado para dobras simultâneas.

- Limitações: Ângulo limitado a ~90°, ferramentas complexas.

- Aplicações: Peças estéticas ou de precisão em pequenos lotes.

4.6Jog Bending (corrida)

Um método passo a passo é usado para criar perfis em forma de Z ou deslocados.

- Vantagens: Flexível, adequado para peças longas ou reforços.

- Limitações: Potencial desgaste da superfície.

- Aplicações: Conectores, reforços, trilhos de guia.

4.7Dobramento de rolos

Utiliza três ou mais rolos para dobrar gradualmente chapas metálicas em curvas ou cilindros.

- Vantagens: Curvas suaves e de raio grande.

- Aplicações: Cilindros, cones e torres nas indústrias de construção e energia.

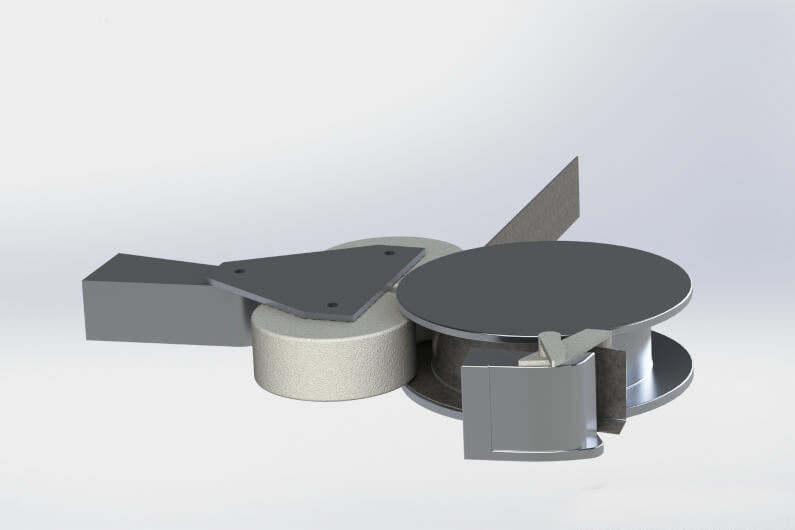

4.8Dobramento por estiramento rotativo

Envolve uma matriz e um seguidor rotativo; geralmente usado com mandris dentro de tubos.

- Vantagens: Curvas de alta precisão, multirraio, de até 180°, baixo retorno elástico.

- Limitações: Configuração complexa, maquinário caro.

- Aplicações: Estruturas tubulares como escapamentos, quadros de bicicleta e móveis.

5.0Terminologia Chave e Parâmetros Geométricos em Dobra

Para garantir a consistência entre projeto, simulação e fabricação, diversos termos e parâmetros padrão são comumente utilizados na dobra de metais. Abaixo estão as definições essenciais:

| Prazo | Definição |

| Linha de Curvatura | A linha no padrão plano onde ocorre a dobra; separa dois flanges. |

| Eixo de curvatura | O eixo reto em torno do qual o material se curva; perpendicular à linha de dobra. |

| Eixo Neutro | Camada interna de material que permanece sem tensão durante a flexão. |

| Tolerância de Curvatura (BA) | O comprimento do arco do eixo neutro entre as duas linhas de curvatura. |

| Dedução de Curvatura (BD) | O valor subtraído do comprimento total do flange para obter o padrão plano. |

| Fator K | Razão entre a distância do eixo neutro e a superfície interna, dividida pela espessura do material. |

| Raio interno (IR) | O raio na superfície interna da curva. |

| Raio externo (OR) | O raio na superfície externa da curva. |

| Comprimento da perna | O comprimento do material que se estende da curva até a borda do flange. |

| Flange | Uma seção plana da peça em cada lado da curva. |

| Ângulo de curvatura | O ângulo formado entre os dois flanges após a dobra (normalmente em graus). |

6.0Principais termos de flexão e parâmetros geométricos

| Prazo | Definição |

| Linha de Curvatura | A linha central na superfície da folha indica onde ocorre a dobra. |

| Linha de Molde Externo (OML) | A linha teórica formada pelas superfícies externas estendidas de ambos os flanges. |

| Comprimento do flange | A distância em linha reta da borda da folha até a linha de dobra. |

| Distância da linha do molde | Distância da extremidade da folha até o OML; usada em cálculos de padrão plano. |

| Revés | A distância da linha de dobra até o OML; é igual ao MLD menos o comprimento do flange. |

| Eixo de curvatura | O eixo em torno do qual a folha é dobrada, normalmente perpendicular à superfície. |

| Comprimento da curva | O comprimento real do material envolvido na dobra ao longo do eixo de dobra. |

| Raio de curvatura | Distância do eixo da dobra até a superfície interna da dobra. OR = IR + Espessura. |

| Ângulo de curvatura | Ângulo formado entre dois flanges após a dobra. |

| Ângulo complementar | O ângulo suplementar ao ângulo de curvatura (por exemplo, curvatura de 90° → complementar de 90°). |

7.0Comparação de Ductilidade de Metais Comuns e Recomendações de Dobramento

| Material | Ductilidade | Recomendações de flexão |

| Liga de alumínio 6061 | Ruim – propenso a rachaduras quando dobrado a frio | É recomendado o recozimento antes da dobra para melhorar a ductilidade. |

| Liga de alumínio 5052 | Excelente | Um dos melhores tipos de alumínio para dobrar; raramente racha. |

| Aço de liga recozido (por exemplo, 4140) | Bom, dependendo da liga | O recozimento melhora significativamente a ductilidade e reduz o risco de rachaduras. |

| Latão | Moderado – depende do teor de zinco | Maior teor de zinco = menor ductilidade. Adequado para dobras simples; dobras complexas podem exigir aquecimento. |

| Bronze | Pobre | Propenso a rachaduras; geralmente é necessário aquecimento. |

| Cobre | Muito bom | Extremamente dúctil; adequado para curvas complexas. |

| Aço Laminado a Frio | Moderado | Menos dúctil que o laminado a quente, mas oferece melhor estabilidade dimensional. |

| Aço laminado a quente | Bom | Mais fácil de conformar do que o aço laminado a frio. |

| Aço de baixo carbono | Excelente | Ideal para dobra a frio sem aquecimento. |

| Aço de mola | Bom quando recozido | Requer recozimento após o endurecimento por trabalho para permitir maior flexão. |

| Aço inoxidável (304, 430, 410) | Varia | 304 e 430 são dobráveis; 410 é quebradiço e propenso ao endurecimento por trabalho. |

| Titânio | Pobre | Alta resistência dificulta a flexão. Utilize raios de curvatura grandes e compense o retorno elástico. |

Notas:

- Para curvas complexas, priorize 5052 alumínio, aço de baixo carbono, ou cobre.

- Para ligas duras (por exemplo, 6061, bronze, aço para molas), recozimento ou pré-aquecimento é a chave para evitar rachaduras.

- Para materiais como titânio, aço inoxidável, e latão com alto teor de zinco, teste de dobra ou Simulação FEA é recomendado para avaliar os riscos de retorno elástico e rachaduras.

Leitura recomendada: O que é bobina laminada a quente (HRC)?

8.0Desafios comuns na dobra de metais e soluções

| Desafio | Descrição | Soluções |

| Retorno elástico | Após a força de flexão ser liberada, o metal retorna elasticamente, causando desvio de ângulo. | – Design com curvatura excessiva para compensar o retorno elástico – Use prensas dobradeiras CNC com feedback de ângulo – Selecione materiais de baixa resistência à tração ou altamente dúcteis |

| Rachaduras | Rachaduras se formam na curvatura externa quando o raio é muito pequeno ou o material é quebradiço. | – Use raios de curvatura maiores para reduzir a tensão – Recozer os materiais previamente – Escolha materiais dúcteis como aço de baixo carbono recozido ou alumínio macio |

| Deformação / Distorção | Forças desiguais ou design assimétrico de peças causam empenamento ou torção durante a dobra. | – Garanta o alinhamento preciso da matriz e a distribuição da força – Projetar peças simétricas – Verifique a consistência do material em todos os lotes |

| Danos superficiais | Arranhões, amassados ou marcas aparecem devido à alta pressão, matrizes desgastadas ou atrito. | – Aplicar películas protetoras ou almofadas de polímero – Use matrizes que não deixem marcas ou que sejam polidas – Realizar pós-processamento, como polimento ou rebarbação |

| Ângulos imprecisos | Desvios ocorrem devido à baixa precisão do equipamento, retorno elástico ou inconsistências da matriz. | – Utilize sistemas CNC com sensor de ângulo – Validar e calibrar ângulos antes da produção em lote – Definir tabelas de compensação específicas para cada material |

| Espessura inconsistente | Variações na espessura da chapa afetam a qualidade e a uniformidade da dobra. | – Implementar uma inspeção rigorosa dos materiais recebidos – Utilizar sensores de espessura e algoritmos de compensação – Evite materiais com espessuras limítrofes |

| Desgaste da ferramenta | Estresse repetido — especialmente com materiais duros — desgasta as matrizes, diminuindo a precisão. | – Agende inspeção e polimento regular das ferramentas – Utilize materiais resistentes ao desgaste ou matrizes revestidas – Girar matrizes em trabalhos de alta frequência |

9.0Tipos de máquinas de dobrar chapas metálicas

As dobradeiras são equipamentos especializados para a dobra precisa de chapas metálicas utilizando conjuntos de punção e matriz. Apesar de sua simplicidade, manter a precisão do ângulo, a repetibilidade e a integridade do material é um desafio. Elas são classificadas principalmente pelo tipo de acionamento e controle, da seguinte forma:

- Prensa dobradeira mecânica: Utiliza um carneiro acionado por volante e transmissão mecânica para executar movimentos de dobra.

Vantagens e recursos:

Alta velocidade, adequada para aplicações de alta taxa de ciclo; forte rigidez mecânica garante boa repetibilidade; não é ideal para dobra de ar ou tarefas de controle fino; menor segurança e flexibilidade em comparação às máquinas modernas. - Prensa Dobradora Pneumática: Utiliza ar comprimido para acionar pistões, gerando força descendente, adequado para chapas finas e peças pequenas.

Vantagens e recursos:

Fácil de operar e econômico; ideal para produção de baixa tonelagem e pequenos lotes; adequado para espaço limitado ou baixa necessidade de energia. - Prensa Dobradora Hidráulica: Emprega sistemas hidráulicos para acionar o cilindro, proporcionando forças de flexão maiores e mais estáveis.

Vantagens e recursos:

Pressão e curso precisamente controláveis; adequado para metais espessos ou de alta resistência; pode ser integrado com CNC para tarefas de dobra complexas; amplamente utilizado em aplicações de alta precisão. - Prensa dobradeira CNC: A máquina de dobra mais avançada, combinando tecnologias hidráulicas, servo, elétricas e de computador.

Vantagens e recursos:

Altamente automatizado com sequências de múltiplas dobras controladas por programa; apresenta compensação de ângulo e correção de retorno elástico para resultados consistentes; ideal para fabricação flexível com vários tipos de produtos e pequenos lotes.

10.0Vantagens da dobra de chapas metálicas CNC

Entre todas as técnicas de fabricação de chapas metálicas, Dobra CNC é frequentemente subestimado, mas oferece vários benefícios significativos:

- Não há necessidade de matrizes dedicadas: Ao contrário dos processos de estampagem, a dobra CNC não requer ferramentas especiais, reduzindo os custos de desenvolvimento e manutenção de moldes.

- Prazos de entrega curtos: Ideal para atendimento rápido de pedidos, reduzindo significativamente o tempo de resposta entre o design e o produto finalizado.

- Alta repetibilidade e precisão: Equipamentos CNC permitem controle consistente sobre ângulos e dimensões de dobra, garantindo qualidade uniforme em todos os lotes.

- Forte capacidade de automação: Integra-se facilmente com sistemas automatizados de carga/descarga e células de dobra robóticas para maior produtividade.

11.0Comparação entre dobra de chapas metálicas e outros processos de fabricação

| Processo | Melhor Cenário de Aplicação | Precisão típica (tolerância) | Espessura do material aplicável (mm) | Requer ferramentas personalizadas? | Quantidade mínima do pedido | Prazo de entrega (CAD para a primeira parte) |

| Corte a laser | Geometria complexa, tamanhos de lote pequenos a médios, todas as escalas | ±0,10 mm | 0,5 – 20,0 | Não | 1 – 10.000 peças | Menos de 1 hora |

| Dobra CNC | Peças com múltiplos ângulos retos ou curvas, médias a grandes | ±0,18 mm | 0,5 – 20,0 | Não | 1 – 10.000 peças | Menos de 1 hora |

| Puncionamento CNC | Peças com muitos furos, relevo, peças médias a grandes | ±0,12 mm | 0,5 – 4,0* | Não (exceto matrizes especiais) | 1 – 10.000 peças | Menos de 1 hora |

| Estampagem | Geometria padrão, alta precisão, produção em grandes lotes | ±0,05 – ±0,10 mm | 0,5 – 4,0* | Sim (custo de $250 a >$100.000) | ≥ 5.000 peças | 25 – 40 dias |

| Tosquia | Formas simples, cortes lineares, chapas finas de baixa precisão | ±0,50 mm | 0,5 – 4,0* | Não | 1 – 10.000 peças | Menos de 1 hora |

*Observação: as faixas de espessura marcadas com * podem variar dependendo do tipo de material e das capacidades do equipamento.

12.0Cenários de fabricação adequados para dobra de chapas metálicas

A dobra de chapas metálicas é um processo de conformação de metais flexível e eficiente, amplamente utilizado em diversos setores da indústria. É especialmente adequado para o processamento preciso de chapas metálicas de calibre médio e fino. Com o avanço da automação e da tecnologia CNC, sua gama de aplicações e custo-benefício continuam a se expandir.

Ampla gama de materiais e espessuras aplicáveis

A dobra de chapas metálicas pode ser aplicada a uma variedade de metais, incluindo:

Metais comuns: Aço carbono, aço inoxidável, alumínio;

Metais especiais: cobre, latão, titânio, ligas de níquel, etc.

Embora o termo “chapa metálica” normalmente se refira a chapas metálicas com espessura inferior a 3 mm, os equipamentos de dobra modernos podem processar materiais de até 20 mm de espessura, especialmente para peças industriais que exigem grandes raios e alta resistência estrutural.

Aplicações em vários setores

A dobra de chapas metálicas desempenha um papel fundamental nos seguintes setores:

- Automotivo e Transporte: Painéis de carroceria, suportes de chassi, painéis;

- Eletrodomésticos: Geladeiras, máquinas de lavar, carcaças de aparelhos de ar condicionado;

- Equipamentos para escritório e casa: Armários de arquivo, mesas e cadeiras de metal, suportes de iluminação;

- Equipamentos Industriais: Caixas de controle elétrico, armários, estruturas transportadoras;

- Construção: Sistemas de dutos, corrimãos, cercas metálicas.

Redução de custos e melhoria da eficiência

Moderno Dobradeiras CNC pode trabalhar em conjunto com máquinas de corte a laser para produzir formas complexas cortando e dobrando uma única chapa de metal, muitas vezes eliminando a necessidade de fixadores ou soldagem adicionais:

- Reduz o desperdício de material;

- Simplifica os processos de montagem;

- Reduz os prazos de entrega;

- Reduz os custos de mão de obra.

13.0Perguntas Frequentes (FAQ)

Quais são as regras básicas para dobrar chapas metálicas?

A tolerância do ângulo de curvatura deve ser controlada dentro de ±1°.

Mantenha uma distância segura entre furos ou ranhuras roscadas e a linha de dobra (geralmente não menos que 2,5 vezes a espessura da chapa mais o raio de curvatura).

Sempre que possível, utilize raios de curvatura consistentes para todas as curvas.

Recomenda-se que o comprimento do flange seja pelo menos 4 vezes a espessura da chapa para aumentar a rigidez estrutural.

Como dobrar chapas metálicas leves?

- Dobramento manual: Use ferramentas simples, como alicates ou martelos, para fazer dobras em ângulos pequenos em chapas finas, adequadas para protótipos ou pequenos lotes.

- Dobramento de grampo: Prenda o metal em um torno e aplique lentamente força mecânica para dobrá-lo.

- Dobra de precisão: Utilize ferramentas de dobra, como prensas dobradeiras ou laminadoras, para controlar com precisão o ângulo de dobra.

Qual é a sequência padrão para dobra de chapas metálicas?

Geralmente, recomenda-se dobrar primeiro as bordas mais curtas, seguidas pelas mais longas, especialmente para peças de quatro lados totalmente fechadas ou peças a serem soldadas posteriormente. Isso ajuda a reduzir a interferência e melhora a eficiência da montagem.

Quais materiais metálicos são adequados para dobra?

- Aço macio (aço de baixo carbono): Mais comum, fácil de formar, baixo custo.

- Aço Laminado a Frio (CRS): Superfície lisa, adequada para peças de precisão.

- Aço Laminado a Quente (HRS): Adequado para chapas mais grossas, econômico.

- Aço de liga recozido: Boa tenacidade, adequado para curvas moderadamente complexas.

- Ligas de alumínio (por exemplo, 5052, 6061): Leve, mas requer consideração sobre riscos de retorno elástico e rachaduras.

14.0Guia do Processo de Dobramento de Chapas Metálicas em PDF

Detalhes do processo de chapa metálica.pdf

Referências:

fractory.com/dobra-de-chapas/

salamanderfabs.com/latest-news/o-que-e-dobra-de-chapa/

www.komaspec.com/sobre-nos/blog/guia-para-dobra-de-chapas-metálicas/