- 1.0Noções básicas: O que é um parafuso auto-roscante?

- 2.0Princípio de funcionamento: como os parafusos autoatarraxantes “criam roscas”?

- 3.0Principais características do design: o que determina o desempenho do auto-rosqueamento

- 4.0Guia de Seleção: Combinando o Tipo de Parafuso com o Material

- 5.0Processo de fabricação: como os parafusos autoatarraxantes são feitos?

- 5.1Preparação da matéria-prima: escolhendo o aço certo

- 5.2Formação a frio: formação da cabeça e da haste

- 5.3Conformação de roscas: definindo o desempenho do auto-rosqueamento

- 5.4Formação da ponta: garantindo penetração precisa

- 5.5Tratamento de superfície: Resistência à corrosão e durabilidade

- 5.6Inspeção e Embalagem: Controle de qualidade antes do envio

- 6.0Guia Prático: 3 Dicas Essenciais para Evitar Erros Comuns

- 7.0Perguntas Frequentes (FAQ)

Você já se sentiu frustrado durante a montagem de móveis, instalação de paredes ou conserto de eletrodomésticos porque precisou fazer um furo ou cortar roscas antes de parafusar?

Se sim, é provável que você ainda não tenha aproveitado ao máximo a conveniência dos parafusos autoatarraxantes. Esses fixadores, projetados para "abrir suas próprias roscas" à medida que são acionados, tornaram-se essenciais na construção, manufatura e montagem em geral.

1.0Noções básicas: O que é um parafuso auto-roscante?

Em termos simples, um parafuso auto-roscante é um tipo de fixador que pode criar suas próprias roscas internas no material à medida que é acionado, eliminando a necessidade de pré-rosqueamento com um macho.

A sua principal vantagem reside em reduzindo etapas: parafusos tradicionais exigem a perfuração de um furo, a abertura da rosca e a inserção do parafuso. Parafusos autoatarraxantes dispensam a etapa de rosqueamento e alguns tipos até eliminam a pré-perfuração, o que reduz significativamente o tempo de instalação — especialmente valioso em aplicações de alto volume, como fabricação de móveis e montagem de eletrodomésticos.

Os materiais aplicáveis são diversos: metal, madeira, plástico, drywall e muito mais. Com o tipo certo, os parafusos autoatarraxantes podem lidar com a maioria das tarefas de fixação comuns.

2.0Princípio de funcionamento: como os parafusos autoatarraxantes “criam roscas”?

O processo de auto-rosqueamento depende da capacidade do parafuso de corte ou deslocar material. Existem dois mecanismos principais, dependendo do material de base:

2.1Auto-rosqueamento tipo corte: corte de roscas como uma torneira

Adequado para materiais mais duros (por exemplo, chapa de aço, plásticos rígidos).

Esses parafusos apresentam arestas cortantes ou sulcos na ponta ou sob a cabeça. Quando aparafusados, eles agem como machos em miniatura:

- As arestas de corte removem material.

- Canais de cavacos transportam detritos.

- Roscas internas correspondentes são formadas no substrato.

2.2Auto-rosqueamento do tipo conformador: deslocamento de material para formar roscas

Adequado para materiais mais macios e dúcteis (por exemplo, PVC, alumínio, madeira).

Em vez de arestas de corte afiadas, eles usam perfis de rosca especiais com espaçamento amplo e cristas arredondadas:

- Os fios deslocam o material à medida que entram.

- O material deformado preenche as lacunas da rosca, criando uma rosca interna.

- Não são produzidos lascas, o que reduz o estresse em materiais mais macios e previne rachaduras.

3.0Principais características do design: o que determina o desempenho do auto-rosqueamento

A eficácia de um parafuso auto-roscante depende do seu design. As três áreas críticas são: cabeça, fio, e haste.

| Componente | Desenhos comuns | Principais funções | Aplicações típicas |

| Cabeça | Formatos: cabeça chata, escareada, redonda, cabeça sextavada Tipos de acionamento: Phillips, ranhurado, sextavado, Torx |

1. Cabeçotes escareados permitem instalação nivelada (por exemplo, painéis de móveis). 2. O tipo de acionamento garante a transferência adequada de torque e evita o desengate (por exemplo, o soquete sextavado resiste melhor à remoção do que o Phillips). |

Instalação de drywall (escareado), caixa de eletrodomésticos (cabeça panela) |

| Fio | Tipo de corte: arestas vivas + sulcos de cavacos Tipo de conformação: passo largo + cristas arredondadas Ponta: cônica/pontiaguda |

1. Bordas afiadas permitem o corte e a formação de suportes de passo largo. 2. Pontas cônicas melhoram o posicionamento e reduzem a resistência à condução. |

Tipo de corte para metais, tipo de conformação para plásticos |

| Shank | Totalmente rosqueado (comprimento total) Parcialmente rosqueado (porção do comprimento) |

1. Totalmente rosqueado: ideal para substratos finos ou juntas multicamadas. 2. Parcialmente rosqueado: melhor para materiais mais grossos, garantindo juntas mais fortes sem pressão excessiva. |

Contraplacado fino (totalmente rosqueado), tábuas grossas (parcialmente rosqueadas) |

4.0Guia de Seleção: Combinando o Tipo de Parafuso com o Material

Parafusos autoatarraxantes não são universais. Escolher o tipo correto é essencial — usar o tipo errado pode resultar em falha da rosca ou danos ao substrato. Os tipos comuns incluem:

4.1Parafusos auto-roscantes de metal (tipo ST)

- Aplicações: Chapas de aço, painéis de alumínio com espessura ≤ 6 mm (por exemplo, carcaças de eletrodomésticos, suportes metálicos).

- Características: Roscas afiadas com sulcos cortantes, frequentemente zincadas ou cromadas para resistência à corrosão. Requer um furo piloto (diâmetro do furo menor que o diâmetro do parafuso, por exemplo, parafuso ST4.2 requer furo de 2,9 a 3,3 mm).

- Cuidado: Não é adequado para metal espesso — risco de quebra do parafuso.

4.2Parafusos auto-roscantes para madeira (tipo WOOD)

- Aplicações: Madeira maciça, aglomerado, compensado (por exemplo, guarda-roupas, escrivaninhas).

- Características: Roscas largas e profundas para uma pegada firme na madeira. Cabeças comumente escareadas para evitar saliências na superfície. Algumas incluem pontas afiadas para inserção direta em madeiras macias sem necessidade de perfuração prévia.

- Cuidado: Faça furos prévios nas madeiras para evitar rachaduras.

4.3Parafusos auto-roscantes de plástico (tipo PLÁSTICO)

- Aplicações: ABS, PVC, componentes de nylon (por exemplo, brinquedos, invólucros plásticos).

- Características: Roscas arredondadas para reduzir a tensão, passo moderado, às vezes roscas duplas para instalação mais rápida. O torque controlado é essencial — aperte apenas o suficiente para um encaixe seguro.

- Cuidado: Não utilize parafusos de metal afiados, pois podem rachar o plástico.

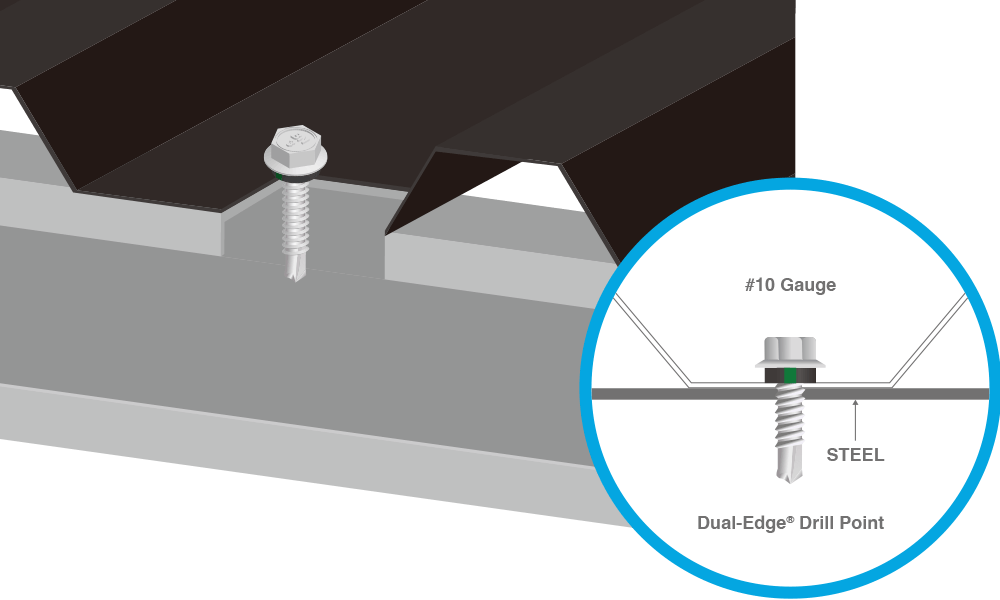

4.4Tipo especial: Parafusos autoperfurantes (parafusos Tek)

- Por que é especial: equipado com uma ponta tipo furadeira que faz furos e roscas em uma única etapa, eliminando a necessidade de perfurações separadas.

- Aplicações: Chapas metálicas mais espessas (por exemplo, telhados de aço, estruturas).

- Características: Pontas de broca numeradas de 1 a 5, com números mais altos adequados para aço mais espesso (por exemplo, #5 perfura aço de 1/2 polegada).

- Vantagem: Extremamente eficiente, amplamente utilizado em construções externas e instalações em massa.

5.0Processo de fabricação: como os parafusos autoatarraxantes são feitos?

Embora pequenos em tamanho, os parafusos auto-roscantes são produzidos por meio de processos precisos e de alta eficiência. O princípio é conformação a frio com conformação controlada, realizado em seis etapas principais:

5.1Preparação da matéria-prima: escolhendo o aço certo

Seleção de materiais:

- Aço de baixo carbono (por exemplo, 1018, 1022) para uso geral — baixo custo.

- Aço inoxidável (304, 316) para ambientes externos ou úmidos — resistência à corrosão.

- Aço de liga (por exemplo, aço inoxidável 410) para conexões de alta resistência — propriedades magnéticas.

Pré-tratamento: Inspeção do fio quanto ao diâmetro e resistência → decapagem ou jato de areia para remoção de ferrugem → trefilação e endireitamento do fio até o diâmetro necessário para formação uniforme.

5.2Formação a frio: formação da cabeça e da haste

- Processo: Realizado em temperatura ambiente, pressionando o fio em forma usando matrizes — sem corte, com utilização de material acima de 95%.

- Etapas: Corte do fio em blanks → primeiro cabeçalho (pré-forma da haste) → cabeçalho final (formato da cabeça e recesso de acionamento).

- Precisão: A tolerância da matriz dentro de ±0,02 mm garante dimensões consistentes da cabeça do parafuso.

5.3Conformação de roscas: definindo o desempenho do auto-rosqueamento

-

Rolamento (usado em mais de 80% de parafusos): Em um máquina de laminação de roscas, duas matrizes com perfis de rosca pressionam a haste, deformando plasticamente o material para criar roscas. Este processo não produz cavacos, aumenta a resistência da rosca em 20–30% e é altamente eficiente, tornando-o ideal para parafusos do tipo conformação na produção em massa.

-

Corte (usado em aplicações de alta precisão): As roscas são cortadas com machos, gerando cavacos. Embora esse método alcance alta precisão, apresenta menor eficiência de material. É frequentemente usado para corte de parafusos, seguido de usinagem adicional de canais de cavacos.

5.4Formação da ponta: garantindo penetração precisa

- Parafusos padrão (madeira/plástico): afiados em um ângulo de 60°–90°.

- Parafusos autoperfurantes: afiados em geometria de ponta de broca com ranhuras espirais.

- Precisão: A concentricidade da ponta com roscas ≤ 0,05 mm evita desalinhamento durante a condução.

5.5Tratamento de superfície: Resistência à corrosão e durabilidade

| Tratamento | Aplicativo | Principais benefícios |

| Eletrogalvanização | Uso interno (eletrodomésticos, móveis) | Baixo custo, acabamento brilhante |

| Galvanização por imersão a quente | Uso externo (construção, cercas) | Forte resistência à ferrugem, ≥500 horas de névoa salina |

| Revestimento Dacromet | Chassis automotivo, juntas de alta resistência | Sem fragilização por hidrogênio, ≥1000 horas de névoa salina |

| Passivação de aço inoxidável | Equipamentos médicos de qualidade alimentar | Aumenta a resistência à corrosão do aço inoxidável 304 |

5.6Inspeção e Embalagem: Controle de qualidade antes do envio

- Testes: calibre de rosca (padrões aprovado/reprovado), resistência à tração (aço carbono ≥400 MPa), teste de rosqueamento (deve penetrar no substrato alvo sem descascar ou quebrar) e verificações visuais de rebarbas/rachaduras.

- Embalagem: Classificados por tamanho, embalados em papel antiferrugem e plástico bolha para evitar corrosão ou deformação durante o transporte.

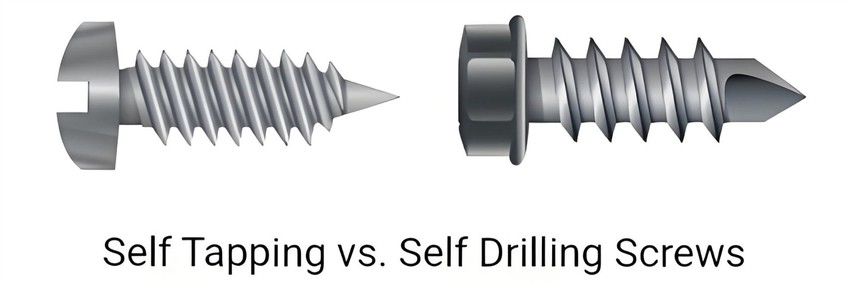

Diferença principal: parafusos auto-roscantes e autoperfurantes

Muitos confundem auto-roscante com autoperfurante Parafusos. Na verdade, parafusos autoperfurantes são um subconjunto dos parafusos autoatarraxantes. A principal diferença é se o parafuso consegue perfurar seu próprio furo piloto.

| Comparação | Parafuso auto-roscante | Parafuso autoperfurante (tipo Tek) |

| Função principal | Torneiras somente roscas, não podem furar | Faz furos e roscas em uma única etapa |

| Design de ponta | Cônico ou pontiagudo | Ponta de broca com ranhuras espirais |

| Furo piloto | Obrigatório em metais/madeira dura | Não é necessário |

| Materiais adequados | Chapa fina de metal, madeira, plásticos | Chapas metálicas mais espessas (telhados de aço, aço estrutural) |

| Resumo | “Precisa de um furo piloto e depois cria roscas.” | “Fura e faz roscas sozinho — fixação em uma etapa.” |

Lembrar: Todos os parafusos autoperfurantes são parafusos autoatarraxantes, mas nem todos os parafusos autoatarraxantes são autoperfurantes. O design da ponta é o que a denuncia: pontas em forma de broca indicam autoperfuração; pontas em forma de lápis indicam autoatarraxamento padrão.

6.0Guia Prático: 3 Dicas Essenciais para Evitar Erros Comuns

- Combine o parafuso ao material: Parafusos de madeira não devem ser usados em metal (risco de desgaste da rosca) e parafusos de metal não devem ser usados em plásticos macios (risco de rachaduras).

- Torque de aperto de controle: Evite apertar demais, principalmente em madeira e plástico. O excesso de torque pode causar rachaduras no substrato ou quebra do parafuso.

- Use as ferramentas corretas: A chave Torx requer uma broca Torx compatível; não use uma chave de fenda de cabeça chata em parafusos Phillips (provoca desalinhamento). Ao usar ferramentas elétricas, ajuste a velocidade adequadamente — velocidades muito altas podem gerar calor e danificar as roscas.

- Considere a resistência à corrosão: Para banheiros, varandas ou áreas externas, escolha parafusos galvanizados ou de aço inoxidável. Evite aço carbono comum, que enferruja facilmente e pode engripar.

7.0Perguntas Frequentes (FAQ)

Parafusos auto-roscantes podem ser reutilizados?

A reutilização frequente não é recomendada. Parafusos autoatarraxantes formam roscas no substrato cortando ou deslocando o material. Uma vez instalados, as roscas do substrato se ajustam perfeitamente ao parafuso. A reinstalação corre o risco de desgaste, descascamento da rosca ou deformação, reduzindo a resistência da fixação. A remoção temporária (por exemplo, para reparo) pode ser possível de 1 a 2 vezes, mas o uso a longo prazo requer a substituição por parafusos novos.

Como escolher o tamanho correto do furo piloto para parafusos autoatarraxantes?

O tamanho do furo depende do tipo de parafuso e do substrato. O princípio é: ligeiramente menor que o diâmetro nominal do parafuso para permitir o engate adequado da rosca.

- Metal (tipo ST): siga os padrões da indústria (por exemplo, ST4.2 → furo piloto de 2,9–3,3 mm; ST5.5 → 4,2–4,5 mm).

- Parafusos para madeira: Para madeiras macias (p. ex., pinho), furos-guia podem ser desnecessários. Para madeiras duras (p. ex., carvalho), faça furos de 60–70% de diâmetro de parafuso (p. ex., parafuso de 4 mm → furo de 2,5–3 mm).

- Parafusos de plástico: use uma broca de 80–90% de diâmetro de parafuso (por exemplo, parafuso de 3 mm → 2,4–2,7 mm) para evitar rachaduras ou descascamento.

O que devo fazer se um parafuso autoatarraxante quebrar?

- Se a ponta quebrada estiver saliente: use um alicate para segurá-la e desparafusá-la. Se não for possível, abra uma ranhura na ponta exposta e remova-a com uma chave de fenda.

- Se a ponta quebrada estiver incrustada: Para substratos metálicos, faça um pequeno furo no centro do parafuso com uma broca fina e, em seguida, use um extrator de parafusos (rosca reversa). Para madeira ou plástico, perfure o parafuso quebrado e substitua-o por um parafuso um pouco maior (cuidado para evitar rachaduras no substrato).

Por que parafusos autoatarraxantes de aço inoxidável são difíceis de usar?

As possíveis causas incluem:

- Incompatibilidade de materiais: Parafusos de aço inoxidável são mais duros; se usados em aço grosso ou duro sem um furo piloto adequado, eles podem não encaixar.

- Falta de lubrificação: O aço inoxidável tem um alto coeficiente de atrito. Aplique óleo leve (por exemplo, óleo de máquina) antes da instalação.

- Torque insuficienteChaves de fenda manuais podem apresentar falta de torque. Use ferramentas elétricas em velocidade média-baixa ou escolha uma chave de soquete sextavada (transfere o torque melhor que a Phillips).

Parafusos autoatarraxantes e parafusos de máquina podem ser intercambiáveis?

- A principal diferença é se é necessário um furo pré-rosqueado.

- Parafusos auto-roscantes: criam roscas durante a instalação, adequados para substratos não roscados (madeira, chapa metálica).

- Parafusos de máquina: requerem furos ou porcas pré-rosqueadas. Em materiais não roscados, eles podem se desgastar ou falhar.

Qual tratamento de superfície é melhor para parafusos autoatarraxantes para áreas externas?

As opções mais duráveis são:

- Galvanização por imersão a quente: Espessura do revestimento: 50–100 μm, resistência à névoa salina ≥ 500 horas. Ideal para cercas e estruturas de aço externas.

- Revestimento Dacromet: Camada de zinco-alumínio-cromato, sem fragilização por hidrogênio, resistência à névoa salina ≥ 1000 horas. Ideal para chassis automotivos e ambientes marítimos.

Evite a eletrogalvanização (revestimento fino de 5–20 μm), que corrói rapidamente em ambientes externos.

Referências

www.valuefastener.com/parafusos/parafusos-autoatarraxantes

sendcutsend.com/blog/parafusos-autoperfurantes-vs-autoatarraxantes-qual-a-melhor-solução-de-fixação

www.fastenermart.com/entendendo-os-parafusos-de-rosca.html

en.wikipedia.org/wiki/Parafuso_auto-roscante

www.fastbuildsupplies.co.uk/knowledge-hub/guide-to-self-tapping-screws