- 1.0O que é laminação de roscas?

- 2.0Rolamento vs. Corte: Uma Comparação Clara

- 3.0Vantagens da laminação de roscas em relação ao corte

- 4.0Considerações sobre materiais: o índice de conformabilidade

- 5.0Diretrizes de projeto para roscas laminadas

- 6.0Ferramentas de laminação de roscas

- 7.0Parâmetros operacionais: velocidade e avanço

- 8.0Inspeção e Medição de Roscas

- 9.0Conclusão

- 10.0Perguntas frequentes: Problemas comuns na laminação de threads

No mundo da usinagem de precisão, as roscas estão em toda parte — de fixadores aeroespaciais a componentes automotivos, de implantes médicos a hardware industrial.

Tradicionalmente, as roscas são produzidas por corte: remoção de material com machos, matrizes ou ferramentas de ponta única. Embora o corte seja eficaz, ele apresenta certas limitações — velocidades de produção mais lentas, roscas mais fracas e custos mais altos na fabricação em larga escala.

Existe, no entanto, uma alternativa mais rápida, mais forte e mais econômica: Laminação de roscas.

A laminação de roscas é uma processo de conformação a frio, não é uma operação de corte. Em vez de remover o metal, a laminação de roscas desloca e reforma material sob pressão, criando roscas com notável resistência, precisão e qualidade de superfície.

1.0O que é laminação de roscas?

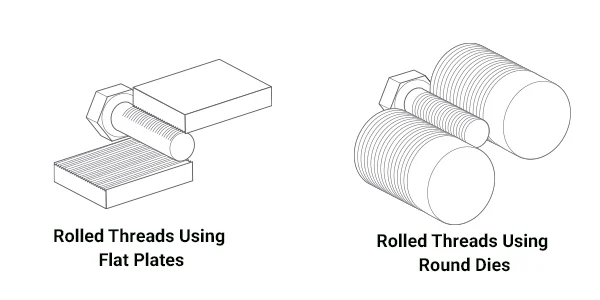

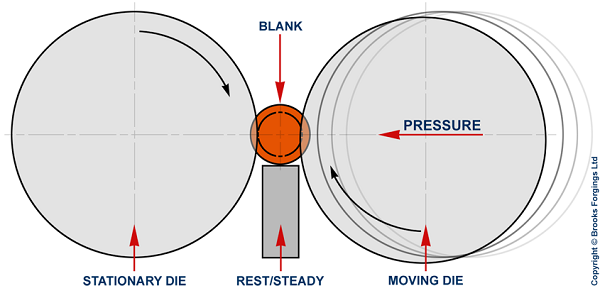

A laminação de roscas é uma processo de conformação a frio na qual uma peça cilíndrica é prensada entre matrizes temperadas para deformar plasticamente o material no formato da rosca. Ao contrário do corte, que rompe a estrutura do grão do material, a laminação preserva e realinha o fluxo de grãos na direção da rosca, criando peças mais fortes e resistentes à fadiga.

Principais características da laminação de roscas:

- Não é um processo subtrativo— não são produzidos chips

- Efeito de endurecimento por deformação— o material se torna mais duro e mais forte

- Acabamento de superfície superior— devido ao brunimento da matriz durante a laminação

- Alta precisão— forma e dimensão consistentes

2.0Rolamento vs. Corte: Uma Comparação Clara

As diferenças entre roscas cortadas e laminadas são significativas, afetando a resistência, o acabamento, a eficiência e o custo geral. A tabela abaixo destaca os principais contrastes:

| Característica / Aspecto | Corte de rosca | Laminação de roscas |

| Tipo de processo | Remoção de material (corte) | Conformação a frio (deslocamento) |

| Força | Linha de base | Até 30% mais resistente devido ao endurecimento por trabalho |

| Acabamento de superfície | Mais áspero pode exigir acabamento secundário | Acabamento suave, contínuo e de alta qualidade |

| Precisão / Perfil | Depende da nitidez da ferramenta e da habilidade do operador | Alta repetibilidade, perfil preciso |

| Resíduos de materiais | Gera chips | Desperdício mínimo ou inexistente de material |

| Velocidade de produção | Moderado | Processo mais rápido e contínuo |

| Vida útil da ferramenta | Desgaste da ferramenta de curto a médio prazo devido ao corte | Mais longo, dependendo da dureza do material |

| Tempo de espera | Mais longo devido ao corte gradual | Operações secundárias mais curtas e menos frequentes |

| Materiais Ideais | A maioria dos metais, mais fácil em metais macios | Metais mais macios são preferidos; metais mais duros são possíveis, mas reduzem a vida útil da matriz |

| Problemas comuns | Rebarbas, marcas de ferramentas, microfissuras | Lascas, cristas desgastadas, problemas de passo/hélice |

Desta comparação, fica claro que a laminação de roscas oferece vantagens significativas em resistência, qualidade de superfície e eficiência, tornando-a a escolha preferida para produção em alto volume ou aplicações que exigem roscas duráveis.

3.0Vantagens da laminação de roscas em relação ao corte

Por que escolher a rolagem em vez do corte? Os benefícios são significativos:

- Menor custo

A redução do desperdício de material e a maior vida útil das ferramentas se traduzem diretamente em menores custos de produção. - Maior eficiência

A laminação é significativamente mais rápida que o corte, principalmente para produção de alto volume. - Fios mais fortes

Os fios laminados podem apresentar até 30–40% maior resistência à tração e fadiga vida comparado a roscas cortadas. - Melhor acabamento de superfície

A ação de rolamento lustra o material, produzindo uma superfície lisa e endurecida pelo trabalho. - Precisão aprimorada

Roscas laminadas mantêm tolerâncias mais rigorosas e perfis consistentes em grandes lotes.

4.0Considerações sobre materiais: o índice de conformabilidade

Nem todos os materiais respondem à laminação da mesma maneira. Índice de conformabilidade é usado para avaliar a adequação de um material para laminação de roscas. Geralmente:

- Materiais mais macios rolam mais facilmente, mas podem produzir acabamentos superficiais médios

- Materiais mais duros reduzem a vida útil da matriz, mas geralmente produzem acabamentos de superfície superiores

Comportamento comum do material na laminação de roscas

| Material | Dureza | Superfície da rosca | Morrer a Vida |

| Latão (345, 360) | < Rb 75 | Bom / Ruim | Médio-Alto |

| Alumínio (2024-T4, 6061-T6) | < Rb 120 | Excelente / Bom | Alto |

| Aço inoxidável (302, 440) | < Rc 32 | Excelente | Médio-Baixo |

| Aço (1018, 12L14) | < Rc 24 | Excelente / Razoável | Médio |

Efeitos elementais:

- Enxofre em aço e bismuto em alumínio pode criar defeitos semelhantes a escamas que reduzem a qualidade da superfície.

- Elementos como enxofre, chumbo e bismuto auxiliam na usinabilidade (corte), mas dificultam a conformação a frio (laminação).

Conclusão: selecionar o material certo — ou equilibrar a usinabilidade com a conformabilidade — é fundamental.

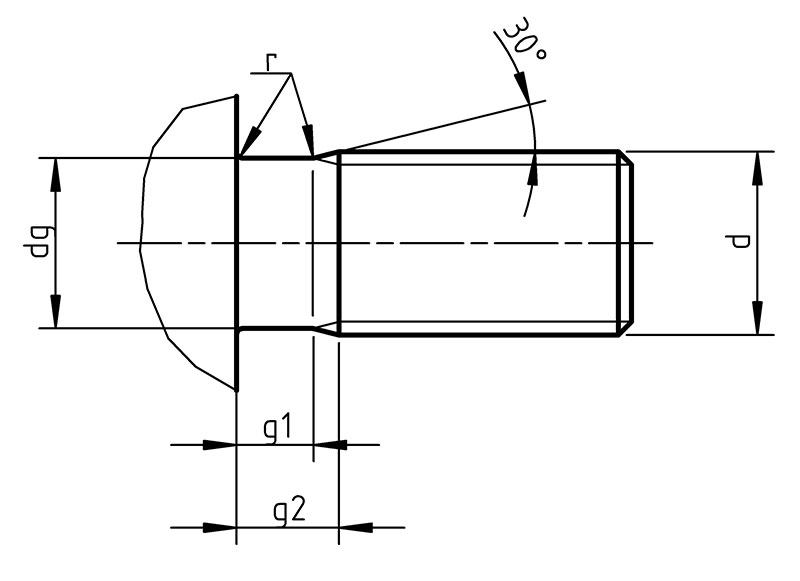

5.0Diretrizes de projeto para roscas laminadas

O design adequado do blank e as características garantem o sucesso da laminação:

Diâmetro em branco

Diâmetro do blank recomendado ≈ : Diâmetro máximo do passo – 0,002″

Taxa de ajuste: cada mudança de 0,001″ no blank altera o diâmetro principal em ~0,003″

Ângulo de chanfro

Típico: 30° (formará ~45° após a laminação)

Para materiais mais duros: use 25°–28° para prolongar a vida útil da matriz

Folga do ombro

Manter ≥ 1,25–1,5 × passo entre o início da rosca e o ombro

Comprimento da rosca vs. comprimento do rolo

Fórmula: Face de trabalho do rolo = (2,5 × passo) + comprimento da rosca

6.0Ferramentas de laminação de roscas

Rolos

- Vêm em vários estilos para diferentes orientações de peças

- O material, o tratamento térmico e os revestimentos afetam o desempenho e a vida útil da ferramenta

- Mais “partidas” em um rolo permitem maior RPM e maior vida útil da ferramenta

Ferramentas de barbear

- Fornece fácil ajuste, repetibilidade e rigidez

- Pode ser projetado para vários tamanhos de peças e tipos de suporte

Anexos

- Pinça radial— prende e rola radialmente rapidamente

- Laminação de extremidade axial— ideal para roscas maiores que a largura do rolo

- Tangencial— rápido para alto volume, mas induz forças laterais

- Transferência Rotativa Axial— permite a laminação da rosca adjacente aos ombros

7.0Parâmetros operacionais: velocidade e avanço

A laminação de roscas é frequentemente a operação mais rápida na cadeia de processos.

- Diretriz geral: RPM da peça de trabalho ≈ 300 × início do rolo

- Velocidades de laminação mais altas geralmente melhoram o acabamento da superfície

- A lubrificação adequada é essencial para reduzir o atrito e prolongar a vida útil da matriz

8.0Inspeção e Medição de Roscas

A inspeção garante que as roscas laminadas atendam aos requisitos funcionais. Os métodos comuns incluem:

- Anel de calibre Go/No-Go— simples e amplamente utilizado

- Micrômetros de Rosca / Método dos Três Fios— medição precisa do diâmetro do passo

- Medidores Tri-Roll (Medidor Johnson)— para avaliar a adequação funcional

- Medidores Funcionais e Segmentados— para avaliar a forma da rosca e os ângulos dos flancos

- Medidores NPT / NPTF— para roscas de tubos cônicos

Principais dimensões a serem verificadas:

- Diâmetro em branco

- Diâmetro do passo

- Diâmetro maior

Para roscas de tubos, Medidores L1/L2 e medidores de sextante são usados para garantir a selabilidade e o formato adequado da rosca.

9.0Conclusão

A laminação de roscas é muito mais do que uma alternativa ao corte — é uma processo de fabricação superior para a produção de roscas de alta qualidade. Ao aproveitar a conformação a frio, a laminação de roscas proporciona:

- Maior resistência

- Menor custo

- Maior eficiência

- Precisão superior e acabamento de superfície

- Quando combinada com o material, design, ferramentas, parâmetros operacionais e práticas de inspeção corretos, a laminação de roscas pode melhorar drasticamente o desempenho do produto e a produtividade da fabricação.

Para indústrias onde força, precisão e eficiência de custos são o que mais importa, a laminação de roscas está se tornando rapidamente a novo padrão na produção de roscas.

10.0Perguntas frequentes: Problemas comuns na laminação de threads

Por que vejo lascas ou flocos em fios enrolados?

Isso geralmente ocorre quando o material bruto contém aditivos desfavoráveis (como enxofre, bismuto ou chumbo) ou quando a preparação da superfície é inadequada. Essas inclusões podem facilitar a usinagem, mas dificultam a conformação a frio, causando escamas durante a laminação.

O que causa passo ou avanço incorreto nas roscas?

Passo/avanço incorretos são frequentemente causados por rolos desalinhados, parâmetros de configuração incorretos ou ferramentas desgastadas. Também podem resultar de velocidades de avanço incorretas em relação ao projeto do rolo.

Por que minhas roscas laminadas têm um ângulo de hélice incompatível?

Um ângulo de hélice incompatível geralmente indica geometria de rolo incorreta, seleção de rolo inadequada ou erros de configuração no acessório de rolamento.

Por que os resultados de rolagem são inconsistentes entre peças ou lotes?

Variações na dureza do material, na qualidade da lubrificação ou na estabilidade da máquina podem levar a condições de laminação inconsistentes. Manter os parâmetros de processo controlados é fundamental.

Posso laminar roscas em peças ocas, furos fechados ou blanks desprovidos de forma circular?

Esses blanks apresentam grandes desafios. A espessura irregular ou irregular impede a formação adequada da rosca, resultando em roscas fracas, distorcidas ou incompletas.

Por que meus fios estão preenchidos no centro, mas não nas pontas?

Isso acontece quando os ângulos do chanfro são insuficientes, os diâmetros da peça bruta são incorretos ou a penetração do rolo não é ajustada corretamente na entrada e na saída da rosca.

O que causa um acabamento superficial ruim em roscas laminadas?

Acabamentos ásperos ou opacos geralmente indicam lubrificação inadequada, roletes de rosca desgastados ou velocidades de laminação muito baixas.

Por que o formato do meu fio está distorcido?

Roscas com formato inadequado (flancos arredondados, formato de crista incorreto) costumam ser resultado de tamanho incorreto do blank, dureza excessiva do material ou desgaste do rolo. Garantir a preparação correta do blank e o uso de rolos afiados ajuda a evitar isso.

Por que as cristas dos meus fios não estão totalmente formadas?

Cristas incompletas são normalmente causadas por blanks subdimensionados, penetração insuficiente do rolo ou pressão de laminação inadequada. Ajustar o diâmetro do blank e garantir a configuração correta das ferramentas pode resolver esse problema.

O que causa cristas desgastadas em roscas laminadas?

Cristas desgastadas ou arranhadas são um sinal de desalinhamento, falta de lubrificação ou pressão de rolamento excessiva. Práticas adequadas de alinhamento e lubrificação são essenciais para evitar esse defeito.

Referências

brooksforgings.co.uk/processos/rolagem-de-fios

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/quais-são-as-diferenças-entre-fios-cortados-e-laminados/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/