- 1.0O que é conformação por rolos?

- 2.0O que é uma máquina de conformação de rolos?

- 3.0Fluxo de trabalho de uma máquina de conformação de rolos

- 3.1Estágio de pré-processamento

- 3.2Processo de Formação

- 3.3Operações Secundárias (Processamento Pós-Conformação)

- 3.4Resfriamento e ajuste de matrizes

- 3.5Comparação entre pré-corte e pós-corte

- 3.6Correção e ajuste de defeitos

- 3.7Protocolos de Segurança e Operacionais

- 3.8Sistema de matriz de conformação por rolos: ferramental com vigas

- 3.9Fluxo de trabalho completo da linha de conformação de rolos

- 4.0Principais componentes de uma máquina de conformação de rolos

- 5.0Configuração e operação de máquinas de conformação de rolos

- 6.0Considerações de segurança em operações de conformação de rolos

- 7.0Tipos comuns de máquinas de conformação de rolos (por aplicação e tipo de produto)

- 8.0Por que escolher a conformação de rolos?

- 9.0Vantagens da conformação de rolos

- 10.0Aplicações de máquinas de conformação de rolos

1.0O que é conformação por rolos?

Perfilagem—também conhecido como conformação por rolo ou laminação—é um processo de dobra contínua usado para moldar longas tiras de metal (normalmente de bobinas) em perfis transversais desejados.

A tira de metal passa por uma série de rolos precisamente posicionados, cada um realizando dobras incrementais até atingir o formato final. Este método é ideal para a produção de perfis longos e consistentes em grandes volumes.

Principais vantagens dos produtos laminados:

- Leve: Em comparação com formatos semelhantes feitos por extrusão, as peças formadas por rolos são normalmente mais leves e usam seções de parede mais finas.

- Alta resistência: O processo de conformação a frio induz o endurecimento por trabalho, aumentando significativamente a resistência do material.

- Alta eficiência de produção: O processo é contínuo e automatizado, permitindo velocidades de produção mais rápidas e menor consumo de energia.

- Tratamento de superfície fácil: Os materiais podem ser pré-revestidos (por exemplo, pintados ou galvanizados) antes da conformação, eliminando a necessidade de acabamento superficial secundário.

Resumindo: A conformação por rolos oferece uma solução de fabricação de alta velocidade, estável e flexível por meio de um processo contínuo e totalmente automatizado, tornando-a ideal para produzir perfis metálicos consistentes em escala.

2.0O que é uma máquina de conformação de rolos?

2.1Introdução às máquinas de conformação de rolos:

Uma máquina de conformação de rolos é um equipamento essencial para conformação de metais, amplamente utilizado na produção de produtos industriais e de uso diário. Ela permite a fabricação eficiente de componentes como portas de garagem, painéis automotivos, telhas metálicas, azulejos, cumeeiras, painéis de parede, revestimento, terças de metal, batentes de portas e grades.

2.2Definição e princípio básico de funcionamento:

Uma máquina de conformação de rolos molda tiras ou bobinas metálicas planas em componentes contínuos com seções transversais uniformes. O processo envolve a alimentação do material por uma sequência de rolos, cada conjunto dobrando progressivamente o material em direção ao perfil desejado. Por meio da deformação plástica, o metal assume uma forma permanente. Após a conformação, as peças são cortadas em comprimentos específicos e empilhadas para embalagem. O projeto de cada estação de laminação determina o perfil final, garantindo alta precisão e geometrias complexas.

2.3Visão geral do processo de conformação de rolos e suas aplicações:

As máquinas de conformação por rolos realizam a dobra a frio contínua de tiras metálicas à temperatura ambiente, produzindo peças longas com perfis transversais consistentes. O princípio básico é a conformação gradual por meio de uma série de estações de conformação por rolos, cada uma impondo uma dobra ligeiramente maior que a anterior. Essa conformação progressiva garante perfis precisos, mantendo a integridade da seção transversal e minimizando a deformação ou a concentração de tensões.

As máquinas de conformação de rolos podem fabricar uma ampla variedade de perfis metálicos — incluindo perfis em C e U, perfis, cantoneiras e tubos — com alta precisão. A tecnologia é amplamente utilizada em setores como automotivo, construção civil, aeroespacial e fabricação de eletrodomésticos.

Reconhecidas por sua eficiência, precisão e custo-benefício, as máquinas de conformação por rolos tornaram-se a solução preferida para a produção de perfis metálicos complexos e de alta qualidade. Elas otimizam a produção, reduzem o desperdício de material e atendem às exigências dos padrões modernos de metalurgia.

2.4Evolução da tecnologia de conformação de rolos:

- Desenvolvimento histórico:

As origens da perfilagem remontam à antiguidade, quando artesãos moldavam metal manualmente. O primeiro uso industrial das máquinas de perfilagem surgiu durante a Revolução Industrial do século XVIII, principalmente para a produção de telhados metálicos. Com os avanços contínuos, o design e a funcionalidade das máquinas melhoraram significativamente, aumentando tanto a produtividade quanto a precisão. - Avanços modernos em conformação de rolos e materiais:

As tecnologias de conformação por rolos atuais utilizam o design auxiliado por computador (CAD) e a manufatura (CAM) para aumentar a precisão e a velocidade da produção. A automação e a robótica aumentaram ainda mais a eficiência, minimizaram o trabalho manual e expandiram as capacidades de produção.

3.0Fluxo de trabalho de uma máquina de conformação de rolos

As máquinas de conformação de rolos moldam chapas ou bobinas de metal nos perfis desejados por meio de múltiplas etapas que envolvem rolos, matrizes, puncionamento e corte. Esse processo contínuo abrange desde a alimentação da matéria-prima até o produto final. Abaixo, uma análise detalhada de cada etapa:

3.1Estágio de pré-processamento

- Passiva Desbobinador: As bobinas de metal bruto são desenroladas por um desbobinador passivo para facilitar o processamento posterior na linha de produção.

- Alisador: A tira de metal é endireitada para remover a curvatura e garantir a planura antes de entrar no sistema de conformação de rolos.

- Alimentador Servo: Um servoalimentador entrega a chapa metálica precisamente na máquina de conformação, garantindo fluxo de trabalho contínuo e precisão dimensional.

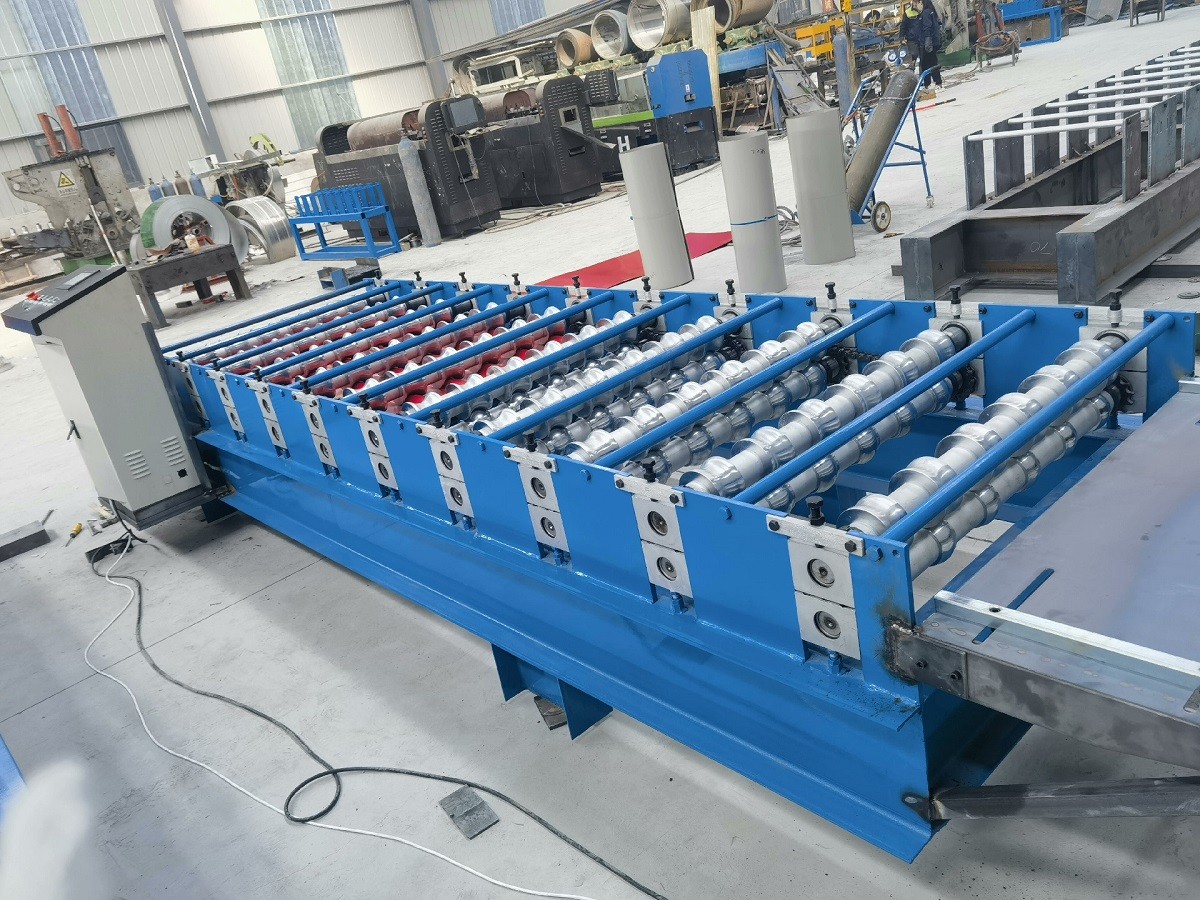

3.2Processo de Formação

- Máquina de conformação de rolos: A chapa metálica entra na máquina de conformação de rolos, passando por várias estações de rolos. Cada conjunto de rolos dobra ou comprime gradualmente o material para atingir o perfil desejado. Rolos de aço para ferramentas moldam o material continuamente por meio de deformação progressiva.

- Função das matrizes de conformação: As matrizes na máquina de conformação de rolos definem incrementalmente o contorno necessário. A configuração de cada conjunto de rolos é adaptada à espessura, dureza e tipo de material. À medida que a complexidade da conformação aumenta, mais suportes de rolos ou matrizes são introduzidos para atender aos requisitos de dobra ou dobra.

3.3Operações Secundárias (Processamento Pós-Conformação)

Após a laminação primária, processos secundários são normalmente aplicados para obter tolerâncias mais rigorosas ou funcionalidade aprimorada. Operações comuns incluem:

- Perfuração automática

- Encaixe

- Corte a laser

- Soldagem TIG

- Conformação de precisão sob tolerâncias rigorosas

- Endireitamento de perfil

- Inserção de hardware

- Assembleia menor

Esses processos podem ser integrados em linha (imediatamente após o corte) ou realizados offline em estações de trabalho dedicadas. Isso aumenta a versatilidade dos componentes laminados, permitindo a conformidade com os rigorosos padrões da indústria em construção, transporte, energia solar e equipamentos industriais.

Processos Secundários Comuns

- Socos

A punção pode ocorrer antes ou depois da conformação. A punção pré-conformação aumenta a dificuldade de conformação, enquanto a punção pós-conformação pode aumentar os custos. O sequenciamento do processo deve ser otimizado com base nas necessidades de produção. - Corte Hidráulico

Após a laminação, os materiais podem ser cortados no comprimento desejado. O local do corte tem impacto crítico no formato final e na qualidade do produto.

3.4Resfriamento e ajuste de matrizes

A laminação de alta velocidade gera calor durante o processo de conformação, o que pode afetar o formato do material. Sistemas de resfriamento — seja por resfriamento a seco ou por transbordamento — são utilizados para regular as temperaturas da matriz e do material. Cada método tem vantagens e limitações; a seleção depende dos requisitos de produção.

3.5Comparação entre pré-corte e pós-corte

| Processo | Pré-cortado | Pós-corte |

| Vantagens | – Não há necessidade de matrizes de corte caras | – Aumento da produtividade; redução do congestionamento de material |

| – Extremidades sem rebarbas | – Melhor controle de peças com redução de rebarbas | |

| – Operação simples com menores custos de manutenção | – Capaz de produzir peças curtas de até 2 a 3 polegadas | |

| – Elimina a deformação final | ||

| Desvantagens | – Pontas alargadas, especialmente em secções mais profundas | – Custos mais altos com equipamentos de corte e matrizes |

| – Requer mais estações de conformação, aumentando os custos | – Aumento dos requisitos de manutenção | |

| – Difícil de moldar peças curtas; sujeito a deformações | – Possível deformação ou rugosidade final |

3.6Correção e ajuste de defeitos

A conformação por rolos pode apresentar defeitos de flexão, arqueamento ou torção. Um endireitador pode corrigir essas distorções durante a produção, compensando as tensões acumuladas no processo de conformação.

3.7Protocolos de Segurança e Operacionais

Devido à alta velocidade de operação das máquinas de conformação de rolos, a segurança operacional é fundamental. As principais medidas incluem:

- Treinamento de segurança do operador

- Instalação de dispositivos de proteção (por exemplo, guardas de segurança)

- Manutenção e inspeção de rotina de equipamentos

- Cuidados especiais durante trocas de matrizes e ajustes de máquinas

Essas práticas garantem uma operação segura, eficiente e contínua.

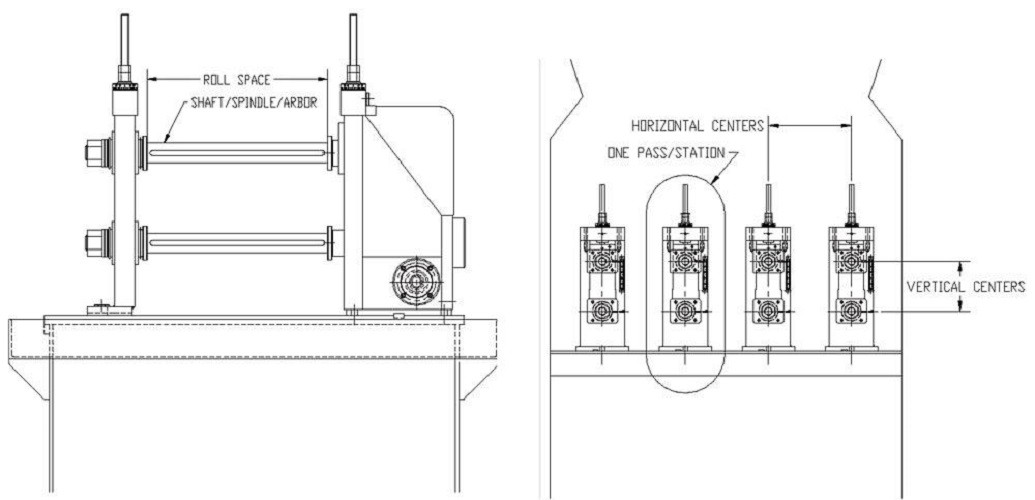

3.8Sistema de matriz de conformação por rolos: ferramental com vigas

Em sistemas de ferramentas com vigas, as matrizes são montadas em eixos e pré-ajustadas para cada etapa de conformação. A troca de perfis é simplificada pela troca de vigas inteiras, reduzindo significativamente o tempo e o custo de preparação.

Vantagens:

- Minimiza erros de troca de ferramentas

- Permite trocas rápidas de matriz (normalmente em 30–45 minutos)

- Aumenta a flexibilidade da produção com troca de perfil sob demanda

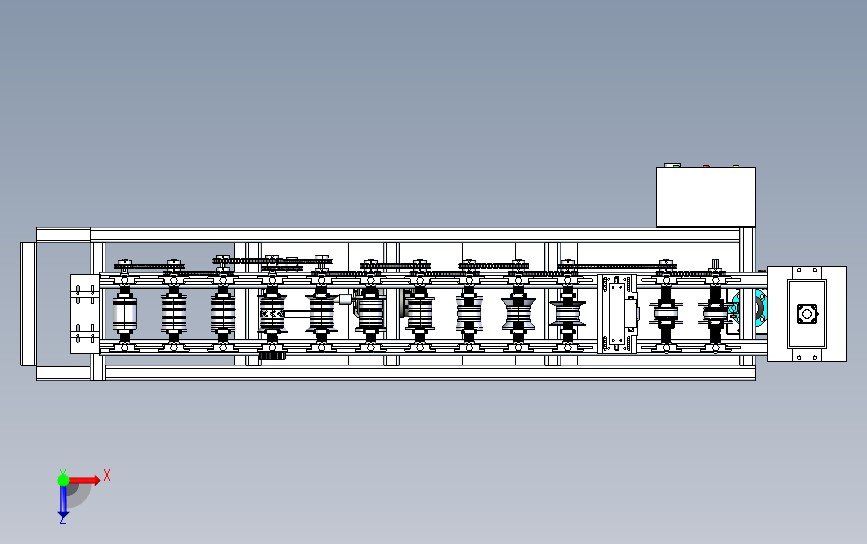

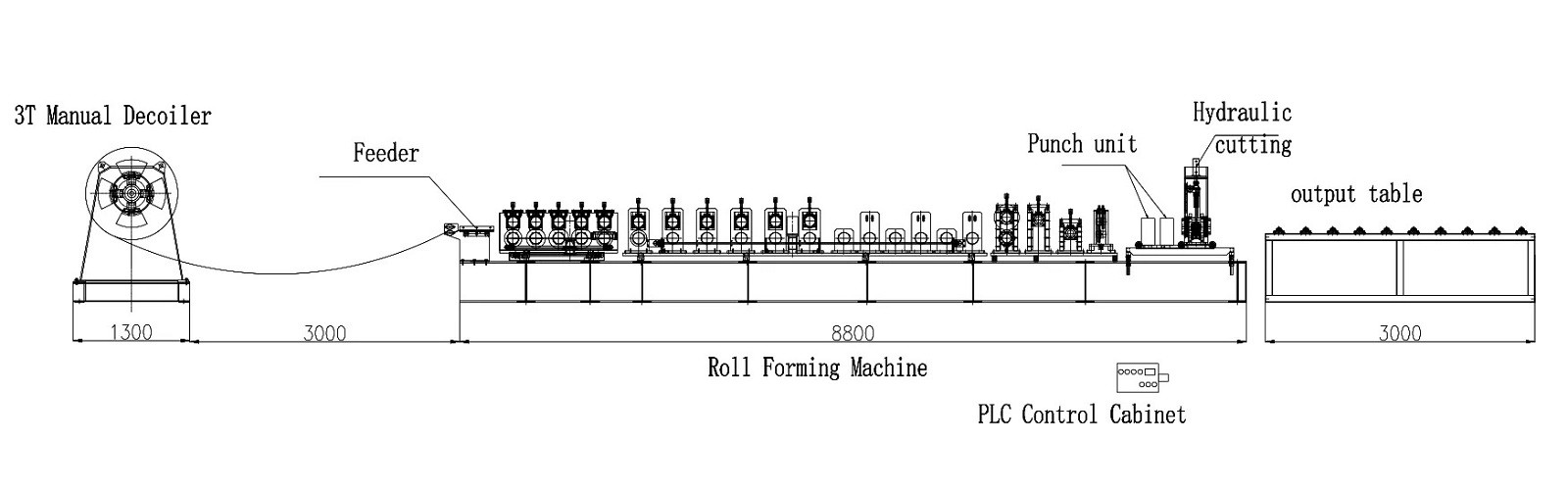

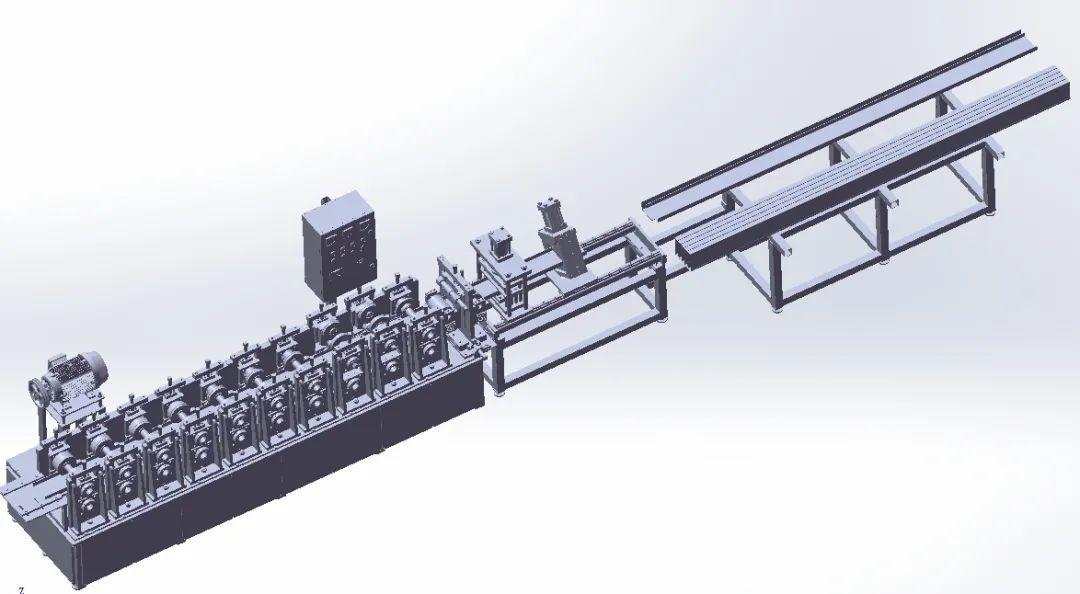

3.9Fluxo de trabalho completo da linha de conformação de rolos

Cada linha de produção é composta por uma série de estações precisamente organizadas e altamente integradas, que processam sequencialmente o material em chapa. Os principais componentes incluem:

- Desenrolador de bobina

- Guia de borda ou rolos laterais

- Pré-impressão de punção (se aplicável)

- Corpo da máquina de conformação de rolos

- Alisador de Perfil

- Prensa de corte

À medida que a folha avança pela linha, cada conjunto de rolos confere uma leve curvatura contínua. O perfil da seção transversal evolui progressivamente entre as estações. Formatos complexos exigem mais etapas de conformação e suportes de rolos.

Na etapa final, a tira entra na prensa de corte e é cortada no comprimento desejado usando um único conjunto de matrizes de corte. Comprimentos variáveis do produto podem ser obtidos sem troca de ferramentas. Processos adicionais em linha, como soldagem ou puncionamento, também podem ser incorporados.

Os produtos moldados são transportados para a estação de descarga, onde os operadores podem realizar pequenas inspeções. Normalmente, não é necessário nenhum tratamento de superfície significativo devido à natureza limpa e contínua do processo de moldagem.

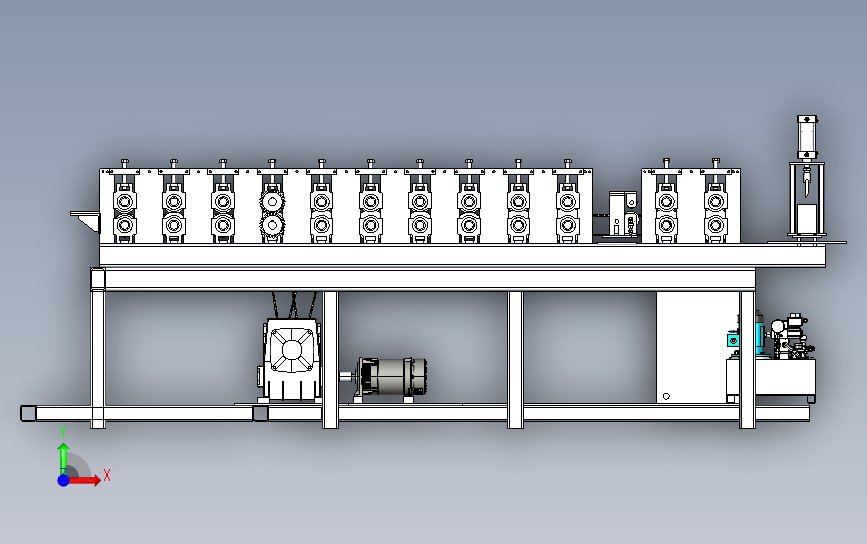

4.0Principais componentes de uma máquina de conformação de rolos

Entender os principais componentes de uma máquina de conformação de rolos ajuda os fabricantes a operar e manter o equipamento de forma mais eficaz, melhorando assim a eficiência da produção e a qualidade do produto.

4.1Base da máquina

A base da máquina é a fundação estrutural fundamental e mais crítica de uma máquina de conformação de rolos. Ela é normalmente construída com materiais de alta qualidade, como aço ou ferro fundido, para fornecer estabilidade e suporte suficientes. Uma base rígida e durável é essencial para garantir a precisão da conformação e a estabilidade operacional durante a produção. Qualquer desalinhamento ou vibração na base pode resultar em deformação do produto ou desvio dimensional. É por isso que os fabricantes dão grande importância à seleção do material e ao projeto estrutural da base da máquina.

4.2Suportes de rolos e ferramentas

O suporte de rolos é um dos componentes mais importantes de uma máquina de conformação de rolos. Ele consiste em vários pares de rolos pelos quais a chapa metálica passa sequencialmente. À medida que passa por cada estação de rolos, a chapa sofre flexão contínua até que o perfil transversal desejado seja formado.

O número e a disposição dos suportes de rolos são determinados com base na complexidade do perfil do produto.

Ferramentas referem-se às diversas matrizes de conformação, espaçadores e trilhos-guia utilizados em conjunto com os suportes de rolos. Essas ferramentas definem a geometria final, as dimensões e o acabamento superficial do produto. Os fabricantes normalmente projetam e personalizam conjuntos de ferramentas específicos para cada produto com base nos requisitos de produção.

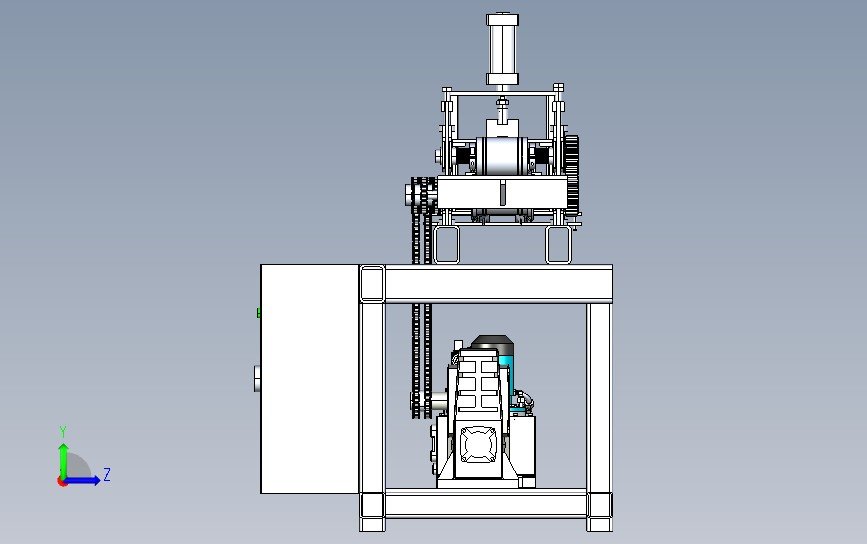

4.3Sistema de acionamento

O sistema de acionamento fornece a potência e o controle necessários para mover a chapa metálica de forma constante pela máquina. Os tipos comuns de acionamento incluem sistemas mecânicos, hidráulicos e servo:

- Transmissão mecânica:

A potência é transmitida por engrenagens, correntes ou correias. Essa configuração é confiável e econômica, mas pode ser limitada em termos de velocidade e precisão de produção. - Transmissão hidráulica:

Utiliza energia hidráulica para transmissão, ideal para operações pesadas que exigem grande força e controle estável. - Servo Drive:

Alimentado por motores eletrônicos que oferecem controle de movimento de alta velocidade e precisão, este sistema é adequado para a produção de perfis complexos e garante alta repetibilidade na produção em lote.

5.0Configuração e operação de máquinas de conformação de rolos

A configuração e a operação adequadas de uma máquina de conformação de rolos são essenciais para garantir uma produção de alta qualidade e a estabilidade da máquina. A seguir, descrevemos as principais etapas para configuração, operação e precauções de segurança da máquina.

5.1Configuração de produção da máquina de conformação de rolos

A configuração de uma máquina de conformação de rolos é uma etapa crucial para garantir a qualidade desejada dos perfis formados durante a produção. Esse processo geralmente inclui a preparação das ferramentas, ajustes do suporte de rolos e calibração da máquina para atender aos requisitos específicos do perfil desejado.

1. Alinhamento e Calibração

O alinhamento e a calibração precisos são cruciais durante a configuração. Os operadores devem alinhar cuidadosamente os suportes dos rolos, os trilhos-guia e as ferramentas para garantir que a tira de metal passe pela máquina de forma suave e uniforme. Mesmo pequenos desalinhamentos podem afetar negativamente a precisão do perfil, o acabamento da superfície e a qualidade geral.

2. Configuração da máquina

Os operadores devem configurar as configurações da máquina, como velocidade da linha, taxa de alimentação e mecanismo de corte, para corresponder aos parâmetros de produção exigidos. A calibração adequada da máquina é essencial para otimizar a eficiência da produção e a qualidade do perfil.

5.2Operação da máquina

Durante a produção, a operação da máquina de conformação de rolos envolve o gerenciamento de parâmetros-chave, como velocidade e avanço de material. Os operadores devem monitorar continuamente o processo de conformação e fazer ajustes oportunos para manter a operação estável.

1. Controle de velocidade

Controlar a velocidade da máquina é um fator-chave nas operações de conformação por rolos. A velocidade influencia diretamente a qualidade do produto, o rendimento da produção e o consumo de energia. Os operadores devem ajustar a velocidade com precisão para manter o fluxo de produção ideal.

2. Controle de alimentação

A alimentação consistente e uniforme do material é essencial para obter resultados de conformação estáveis. A alimentação inadequada pode causar obstruções de material ou perfis inconsistentes. Os operadores devem monitorar cuidadosamente o sistema de alimentação e resolver os problemas à medida que surgirem.

3. Monitoramento e Ajuste

Durante todo o processo de produção, os operadores devem monitorar o desempenho da máquina, observando sinais de alimentação incorreta de material, desgaste das ferramentas ou outras irregularidades. Caso sejam detectadas quaisquer anormalidades, ajustes ou paradas imediatas devem ser realizados para evitar produtos defeituosos.

6.0Considerações de segurança em operações de conformação de rolos

A segurança é primordial na operação de máquinas de conformação de rolos. Os operadores devem seguir protocolos de segurança rigorosos e tomar as precauções necessárias para minimizar o risco de acidentes ou ferimentos.

- Equipamentos de Proteção Individual (EPI)

Os operadores devem usar EPI apropriado — como calçados de segurança, luvas e óculos de proteção — para garantir a segurança pessoal durante a operação da máquina.

- Procedimentos operacionais seguros

Todos os operadores devem passar por treinamento abrangente de segurança para equipamentos de conformação de rolos. Isso inclui identificar perigos comuns, realizar paradas de emergência e solucionar problemas de equipamentos para responder rapidamente a situações inesperadas.

- Inspeções de segurança de equipamentos

A manutenção e a inspeção regulares da máquina de conformação de rolos são essenciais. Todos os dispositivos de segurança — incluindo proteções, botões de parada de emergência e sistemas de intertravamento — devem estar em perfeito funcionamento para manter um ambiente operacional seguro.

- Gestão de Segurança no Trabalho

Os operadores devem permanecer atentos aos perigos que cercam a máquina. Evite ficar muito perto de peças móveis ou áreas abertas da máquina durante a operação.

7.0Tipos comuns de máquinas de conformação de rolos (por aplicação e tipo de produto)

| Categoria | Tipos de máquinas de conformação de rolos | Cenários de Aplicação |

| Edifício Estrutural | – Máquina de conformação de rolos para piso de deck – Máquina de conformação de rolos de quilha leve |

Edifícios com estrutura de aço, sistemas de suporte de piso, tetos falsos |

| Revestimento e cobertura | – Máquina de conformação de rolos para painéis de parede – Linha de conformação de rolos para painéis sanduíche |

Edifícios industriais, revestimentos residenciais, compartimentos para câmaras frigoríficas |

| Portas e Molduras | – Máquina de conformação de portas de enrolar – Máquina de conformação de rolos de batente de porta |

Portas de venezianas comerciais, caixilhos e esquadrias de aço |

| Transporte | – Máquina de conformação de rolos de guarda-corpo de rodovia – Máquina de conformação de painéis de carroceria de caminhão |

Barreiras de segurança rodoviária, painéis laterais de caminhões e reboques |

| Sistemas de tubulação | – Linha de laminação de tubos (quadrados/retangulares) – Máquina de conformação de tubos de descida de águas pluviais |

Drenagem de construção, sistemas de tubulação para estruturas de aço |

| Estantes de armazenamento | – Máquina de conformação de rolos verticais de estantes – Máquina de conformação de rolos de vigas/suportes |

Sistemas de armazenamento e prateleiras para armazéns |

| Montagem Solar | – Máquina de conformação de rolos para suporte de montagem solar | Estruturas de montagem fotovoltaica, suportes de perfil U/C/Z |

| Gerenciamento de cabos | – Máquina de conformação de rolos para bandejas de cabos – Máquina de conformação de rolos para calhas de cabos |

Instalações elétricas, sistemas de gerenciamento de fios |

| Perfis personalizados | – Máquina de conformação de perfis personalizados | Seções transversais personalizadas de acordo com desenhos e especificações do cliente |

8.0Por que escolher a conformação de rolos?

A conformação por rolos, embora seja um processo complexo de fabricação de metais, oferece vantagens distintas que a tornam especialmente valiosa em condições específicas de produção. Ela proporciona excepcional relação custo-benefício e benefícios de produção nos seguintes cenários:

8.1Produção de alto volume

Para pedidos em larga escala — normalmente superiores a 10.000 peças — a conformação por rolos torna-se o método de fabricação mais econômico. Quando os projetos e as séries de produção são altamente repetíveis, a eficiência e a automação da conformação por rolos reduzem significativamente os custos unitários.

8.2Projetos complexos de metal

Quando o projeto de canais metálicos requer curvas, furos, entalhes, reentrâncias, etiquetagem, estampagem ou relevoA conformação por rolos pode integrar esses recursos diretamente na linha. Isso elimina a necessidade de processos secundários ou estações de trabalho adicionais, tornando-a ideal para geometrias complexas e requisitos funcionais sem comprometer a produtividade.

Conclusão

Embora a conformação por rolos envolva um investimento inicial mais alto e requisitos de configuração precisos, ela oferece vantagens incomparáveis para produção em larga escala e peças metálicas complexas. Para pedidos de grande escala e repetibilidade ou componentes com formatos sofisticados, a conformação por rolos oferece uma solução eficiente e econômica.

9.0Vantagens da conformação de rolos

- Produção de baixo custo

A conformação por rolo reduz significativamente os custos de material e mão de obra, maximizando a utilização do material e minimizando a necessidade de processamento secundário. O equipamento também pode acomodar diferentes larguras de flange, aumentando ainda mais a relação custo-benefício. - Alta Eficiência de Produção

Projetada para operação contínua e de alta velocidade, a perfilagem reduz significativamente o tempo de inatividade e o desperdício de material, aumentando significativamente a eficiência geral da produção. É particularmente adequada para a produção em larga escala. - Forte personalização e recursos de perfil complexo

Além dos perfis padrão, a laminação permite a produção de seções transversais complexas e designs personalizados. É ideal para atender a requisitos dimensionais e funcionais específicos, tornando-se a escolha preferencial para a fabricação de perfis não padronizados. - Alto rendimento

A conformação por rolos oferece taxas de produção excepcionalmente altas, o que a torna amplamente utilizada para produção em massa de produtos como montantes para drywall, painéis de teto de metal, persianas de enrolar, tubos, bandejas de cabos, sistemas de prateleiras, móveis de metal, venezianas e estruturas de painéis solares. - Excelente versatilidade de materiais

O processo pode lidar com uma ampla gama de materiais, desde o aço convencional DX51 até aços de alta resistência como o S390, tornando-o adequado para diversas aplicações industriais e requisitos de projetos. - Baixo consumo de energia

Ao contrário da extrusão, a laminação é um processo de conformação a frio que não requer aquecimento do metal. Isso não só reduz o consumo de energia, como também aumenta a resistência e a durabilidade do produto final. - Apoio às Tecnologias Modernas

A conformação por rolos pode ser perfeitamente integrada a tecnologias de fabricação modernas, como puncionamento de bobinas, perfuração em linha e corte a laser. Isso melhora a automação e a flexibilidade, sendo amplamente utilizado na produção de estruturas de filtros, amortecedores corta-fogo, estruturas modulares e sistemas de estrutura de aço leve (LSF).

10.0Aplicações de máquinas de conformação de rolos

Com excelente eficiência de produção, alta precisão e excelente utilização de material, as máquinas de conformação de rolos se tornaram um processo fundamental e indispensável na fabricação moderna.

10.1Principais áreas de aplicação

- Indústria da Construção

As máquinas de conformação de rolos desempenham um papel crucial no setor da construção, produzindo principalmente painéis de cobertura, painéis de parede, terças, colunas e outros componentes estruturais. - Indústria automotiva

Na fabricação automotiva, máquinas de conformação de rolos são usadas para produzir componentes essenciais, como trilhos de teto, vigas de portas, para-choques e reforços de chassis. - Armazenagem e Estantes

Sistemas de estantes e prateleiras metálicas em fábricas, lojas de varejo e grandes armazéns exigem estruturas metálicas estáveis e duráveis. As máquinas de conformação de rolos produzem suportes e estruturas para estantes com excelente capacidade de carga e estabilidade. - Indústria de Energia Solar

Com o avanço da energia limpa, os painéis solares exigem estruturas de montagem estáveis e duráveis. Essas estruturas são normalmente feitas de perfis produzidos por máquinas de conformação por rolos, proporcionando uma base confiável e robusta para os painéis solares. - Equipamentos de transporte

De reboques a ônibus, de guarda-corpos rodoviários a barreiras rodoviárias, muitos componentes de equipamentos de transporte, como trilhos de chassi, painéis laterais e peças estruturais, são fabricados usando conformação de rolos. - Equipamentos Agrícolas

A conformação por rolos é amplamente utilizada na agricultura para produzir grandes volumes de materiais metálicos uniformes para silos de grãos, silos, cercas e estruturas de base de fazendas. Este processo é ideal para infraestrutura agrícola de grande porte.

Referências

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/entendendo-a-laminagem-de-metal-e-suas-ferramentas

https://en.wikipedia.org/wiki/Roll_forming