- 1.0Tecnologias típicas de laminação de anéis para anéis de rolamento

- 2.0Desenvolvimento e aplicação da tecnologia de laminação de anéis de precisão na fabricação de anéis de rolamento

- 2.1Tecnologia de laminação a frio de precisão para anéis de rolamentos de pequeno e médio porte

- 2.2Tecnologia de laminação radial de anéis a quente de precisão para anéis de rolamento especializados de grande porte

- 2.3Tecnologia de laminação de anéis radiais-axiais de precisão para anéis de rolamento ultragrandes

- 3.0Tendências de desenvolvimento da tecnologia de laminação de anéis de precisão na fabricação de anéis de rolamento

- 4.0Conclusão

- 5.0Perguntas Frequentes (FAQ)

Rolamentos de alto desempenho são amplamente utilizados em setores industriais críticos, como automotivo, máquinas-ferramentas de precisão e energia eólica. A laminação de anéis de precisão, uma tecnologia avançada de conformação rotativa, é empregada na produção de anéis de rolamento sem costura, aumentando assim a vida útil geral dos rolamentos.

Este artigo descreve três métodos de laminação de anéis de precisão projetados para rolamentos de diferentes tamanhos:

- Laminação de anéis a frio: Aplicado à produção de rolamentos de pequeno porte.

- Laminação de anéis radiais a quente: Adequado para rolamentos de médio porte.

- Laminação de anéis radiais-axiais a quente: Utilizado para rolamentos de grande porte.

0.1Introdução

Rolamentos são componentes mecânicos fundamentais responsáveis por suportar cargas e transmitir potência, amplamente aplicados em indústrias como máquinas-ferramentas, automotiva, ferroviária, naval, de energia e aeroespacial. Em aplicações avançadas — incluindo máquinas-ferramentas CNC de precisão, ferrovias de alta velocidade, energia eólica e motores de aeronaves — os rolamentos devem não apenas atingir alta precisão dimensional, mas também garantir longa vida útil e desempenho confiável em condições operacionais adversas, como alta velocidade, carga pesada, temperaturas elevadas e forças de impacto. Esses rolamentos são geralmente definidos como rolamentos de alto desempenho. O nível tecnológico dos rolamentos de alto desempenho não reflete apenas o desempenho principal dos produtos de rolamentos, mas também indica, até certo ponto, a capacidade industrial de uma região de fabricação específica.

Estruturalmente, os rolamentos normalmente consistem em anéis de rolamento, elementos rolantes e gaiolas. Entre eles, o anel de rolamento serve como o componente essencial da fundação, representando 60%–70% do peso total do rolamento e custoConsequentemente, a precisão e o desempenho dos anéis de rolamento determinam diretamente a qualidade geral dos rolamentos. A rota tradicional de fabricação de anéis de rolamento — "forjamento de blanks + usinagem" — enfrenta desvantagens comuns, como alto consumo de energia, baixa utilização de material, baixa eficiência de produção, microestrutura grosseira e não uniforme, fluxo de grãos incompleto e propriedades mecânicas inferiores. Essas limitações dificultam o atendimento aos rigorosos requisitos de rolamentos de alto desempenho.

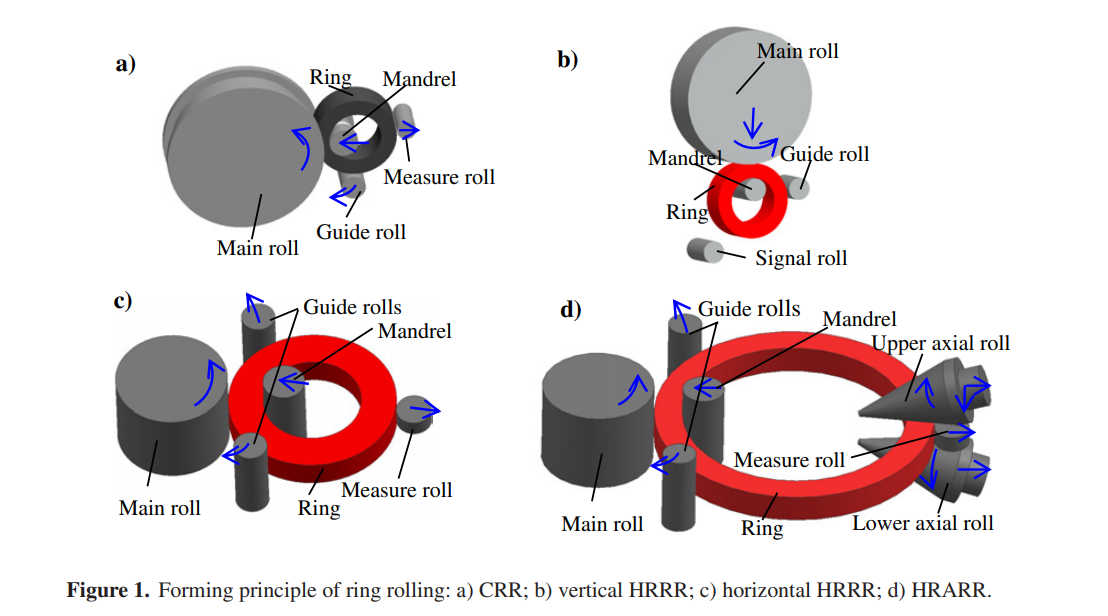

Figura 1 – Diagrama esquemático dos princípios de laminação de anéis: a) Laminação de anéis a frio (CRR);b) Laminação de anéis radiais a quente verticais (HRRR);c) Laminação de anéis radiais a quente horizontais (HRRR);d) Laminação de anéis radiais-axiais a quente (HRARR).

Tecnologia de laminação de anéis, um método de conformação rotativa de precisão para anéis sem costura, baseia-se no princípio da deformação plástica localizada, impulsionada pela rotação de rolos combinada com avanço linear. Este processo permite a redução da espessura da parede, o aumento do diâmetro e a conformação dos perfis dos anéis, alcançando, em última análise, a geometria e as propriedades microestruturais desejadas. Ao aplicar a laminação de anéis à produção de anéis de rolamento, o consumo de energia e os custos de material podem ser reduzidos, enquanto a eficiência da produção e o desempenho mecânico são aprimorados, resultando em maior vida útil do rolamento. Anéis de rolamento laminados a anel apresentam microestruturas mais densas e fluxo de grãos alinhado com a direção da pista. Hoje, a laminação de anéis tem sido amplamente adotada na fabricação de anéis de rolamento, tornando-se uma das tecnologias avançadas de conformação indispensáveis para rolamentos de alto desempenho.

1.0Tecnologias típicas de laminação de anéis para anéis de rolamento

1.1Laminação a frio de anéis (CRR) para anéis de rolamentos de pequeno porte

A Laminação de Anéis a Frio (CRR) é um processo avançado de conformação rotativa realizado à temperatura ambiente utilizando laminadores CRR especializados. Sob a restrição do passe radial do rolo, o anel sofre compressão localizada contínua, resultando na redução gradual da espessura radial, aumento simultâneo do diâmetro e formação progressiva da forma transversal desejada.

Os principais componentes de um laminador CRR incluem: sistema de rolo principal, sistema de mandril, sistema de guia, sistema de medição, estrutura da máquina e sistema de potência e controle. Durante a laminação, o rolo principal proporciona rotação ativa, enquanto o mandril avança linearmente ao longo de uma direção definida. Os rolos-guia ajustam a posição conforme o diâmetro do anel se expande, e o rolo de medição monitora continuamente as mudanças de diâmetro. Uma vez atingido o diâmetro predefinido, o processo de laminação é encerrado.

Faixa de aplicação: O CRR é adequado principalmente para produzir pequenos anéis de rolamentos com diâmetros abaixo de 250 mm.

1.2Laminação de anéis radiais a quente (HRRR) para anéis de rolamentos de médio porte

A Laminação Radial de Anéis a Quente (HRRR) é um processo de conformação de precisão realizado em temperaturas elevadas utilizando laminadores HRRR. Semelhante à CRR, a HRRR utiliza passes de laminação radial para aplicar compressão localizada, reduzindo a espessura radial, aumentando o diâmetro e moldando a seção transversal.

Com base na orientação relativa dos eixos dos rolos e na direção horizontal, os moinhos HRRR são classificados em:

- Moinho vertical HRRR: Os eixos dos rolos são paralelos ao plano horizontal. Durante a laminação, o rolo principal realiza rotação ativa combinada com avanço linear, enquanto o mandril gira passivamente. O rolo-guia é posicionado na saída do rolo principal, e o rolo de sinalização é posicionado em frente ao rolo-guia. A laminação para quando o diâmetro do anel se expande para entrar em contato com o rolo de sinalização.

- Moinho horizontal HRRR: Os eixos dos rolos são perpendiculares ao plano horizontal. O rolo principal gira ativamente, enquanto o mandril realiza o avanço linear. Dois rolos-guia são dispostos simetricamente em cada lado do rolo principal, ajustando a posição conforme o diâmetro aumenta. O rolo de sinalização é posicionado em frente ao rolo principal para monitorar o diâmetro em tempo real. A laminação termina quando o diâmetro predefinido é atingido.

Faixa de aplicação: O HRRR é usado principalmente na fabricação de anéis de rolamentos de médio porte com diâmetros entre 50 mm e 1000 mm.

1.3Laminação de anéis radiais-axiais a quente (HRARR) para anéis de rolamentos de grande porte

A Laminação de Anéis Radiais-Axiais a Quente (HRARR) é um processo avançado de conformação rotativa conduzido em altas temperaturas utilizando laminadores HRARR. Diferentemente da laminação puramente radial, a HRARR combina passes de laminação radial e axial, permitindo a redução simultânea da espessura radial e da altura axial, juntamente com o aumento do diâmetro, formando, por fim, o perfil transversal desejado.

A principal diferença entre os moinhos HRARR e os moinhos HRRR horizontais reside na adição de um par de rolos axiais para ajuste da altura do anel. Durante a laminação, o rolo axial superior realiza rotação ativa combinada com avanço linear descendente, enquanto o rolo axial inferior gira ativamente sem alimentação. Ambos os rolos axiais são montados na estrutura axial e se movem para fora em sincronia com o diâmetro do anel em expansão.

Faixa de aplicação: O HRARR é usado principalmente para produzir grandes anéis de rolamentos com diâmetros superiores a 1000 mm.

2.0Desenvolvimento e aplicação da tecnologia de laminação de anéis de precisão na fabricação de anéis de rolamento

De uma perspectiva global, certas regiões da Ásia servem como mercados internacionais importantes e bases de fabricação de rolamentos. O mercado de rolamentos nessa área representa aproximadamente 10% do total global, com produção anual se aproximando 20 bilhões de unidades e um valor de produção anual superior a $30 bilhões. Em resposta à globalização e às tendências de desenvolvimento sustentável na manufatura, esta região está transformando sua indústria de rolamentos de um modelo “orientado para escala” para um modelo “orientado para tecnologia”, aumentando gradualmente a capacidade nacional de produção de rolamentos de ponta.

Neste contexto, os fabricantes locais de rolamentos, universidades e institutos de pesquisa realizaram pesquisas colaborativas focadas em desenvolvendo de forma independente tecnologias de laminação de anéis de precisão para a produção de rolamentos de alto desempenho. Avanços tecnológicos significativos foram alcançados em áreas-chave, incluindo laminação de anéis a frio, laminação de anéis radiais a quente e laminação de anéis radiais-axiais a quente, com resultados já implementados na produção prática.

2.1Tecnologia de laminação a frio de precisão para anéis de rolamentos de pequeno e médio porte

Processo de laminação a frio de precisão

Com base na tecnologia internacional de laminação a frio de anéis de semiprecisão, as equipes de pesquisa desenvolveram de forma inovadora uma processo de laminação a frio de precisão Desenvolvido sob medida para a produção de anéis de rolamento. O fluxo do processo principal é o seguinte:

Corte de Barras → Forjamento a Quente de Blanks → Pré-Tratamento → Torneamento Desbaste → Laminação a Frio de Precisão → Têmpera → Retificação

Este processo enfatiza o controle rigoroso da precisão do blank para melhorar a qualidade da conformação, alcançando, em última análise anéis de rolamento com formato próximo ao final. As vantagens técnicas deste processo incluem:

- Precisão de conformação aprimorada: A geometria do anel pode atingir o grau 7–8, com rugosidade da superfície controlada em Ra 0,8–1,6 μm, representando uma melhoria de grau de 1–2 em relação à laminação a frio de anéis de semiprecisão convencional.

- Eficiência de recursos otimizada: As pistas podem ser formadas diretamente por laminação de anéis sem torneamento subsequente, reduzindo efetivamente o desperdício de material e o tempo de usinagem.

- Desempenho mecânico aprimorado: As pistas formadas por laminação a frio de precisão retêm microestruturas densas e linhas de fluxo de metal contínuas, evitando a degradação das propriedades mecânicas causada pelo torneamento.

Figura 2. a) Uma nova fresadora eletromecânica servo NC de precisão CRR; b) anéis de rolamentos para máquinas-ferramentas e automóveis

Equipamento de laminação a frio de precisão

As equipes de pesquisa desenvolveram de forma independente novos laminadores de anéis a frio de precisão CNC, apresentando um inovador sistema de acionamento e alimentação “servo motor – redutor – fuso de esferas de alta resistência” que substitui os sistemas servo hidráulicos tradicionais como principal mecanismo de acionamento e alimentação. Este projeto permite alimentação de precisão sob condições de carga de 50 toneladas, alcançando uma precisão de alimentação de 0,005 milímetros e precisão de usinagem de φ100 ± 0,02 mm, superando muitas máquinas de laminação a frio de precisão internacionais comparáveis (tipicamente φ100 ± 0,1 mm).

O novo laminador de anéis a frio supera as limitações dos laminadores tradicionais que dependem principalmente de cilindros hidráulicos para acionamento e alimentação, garantindo conformação estável durante laminação a frio de precisão e impulsionando melhorias no projeto estrutural e nos métodos de fabricação dos moinhos. Com base nessa tecnologia e equipamento, as empresas alcançaram produção em massa de anéis de rolamentos de esferas, anéis de rolamentos de rolos e anéis de rolamentos de juntas, com produtos amplamente aplicados em rolamentos de máquinas-ferramentas de alto desempenho e rolamentos automotivos, e exportados para os principais fabricantes internacionais de rolamentos, como SKF, FAG, NSK e TIMKEN.

Principais tecnologias em laminação a frio de anéis de precisão

As principais tecnologias para laminação a frio de precisão de anéis de rolamento de alto desempenho incluem:

- Pré-tratamento de alta plasticidade para deformação a frio em temperatura ambiente de aço para rolamentos.

- Projeto e fabricação de perfis de passe de rolo de longa vida útil.

- Projeto otimizado de parâmetros de processo para laminação de anéis a frio de precisão.

- Medição de precisão on-line e controle de malha fechada durante laminação de anéis a frio.

2.2Tecnologia de laminação radial de anéis a quente de precisão para anéis de rolamento especializados de grande porte

Processo de laminação de anéis radiais a quente de precisão

Para grandes anéis de rolamentos de rolos cônicos utilizados em locomotivas ferroviárias de alta velocidade e vagões de carga pesados, os processos tradicionais de laminação a quente exigem inicialmente a laminação do anel em uma seção transversal simplificada, seguida de usinagem para obter o perfil completo, resultando em baixa eficiência técnica e econômica. Para resolver esse problema, equipes de pesquisa desenvolveram um processo de laminação radial de anel quente de precisão (HRRR) especificamente para esses anéis. O fluxo do processo principal é o seguinte:

Corte de Barras → Extrusão a Quente de Blanks → Laminação Radial de Anéis a Quente de Precisão → Usinagem → Tratamento Térmico → Retificação

Ao melhorar a precisão dimensional do blank e otimizar o controle do processo de laminação de anéis radiais a quente, este método permite conformação direta de seções transversais complexas, reduzindo significativamente a usinagem subsequente e melhorando o desempenho do produto. Comparado à laminação radial de anéis a quente tradicional, este processo alcança:

- Melhoria na utilização de materiais:Aumento de 15%–20%.

- Eficiência de produção:3× mais alto.

- Redução de custos de produção: Aproximadamente 20%.

Figura 3. a) Um novo moinho eletromecânico servo NC de precisão HRRR; b) anéis de rolamento de trilho de alta velocidade formados por HRRR de precisão

Equipamento de laminação de anéis radiais a quente de precisão

Com base na pesquisa de laminadores de anéis a frio de precisão CNC, a equipe desenvolveu ainda mais Laminadores radiais de anéis quentes de precisão CNCAs principais inovações incluem:

- Substituição de sistemas servo hidráulicos tradicionais por sistemas servo eletromecânicos como principal mecanismo de acionamento e alimentação, alcançando precisão de avanço de 0,01 mm e formando precisão controlada dentro φ100 ± 0,25 mm.

- Melhorou funções automáticas de medição e controle, substituindo a operação manual usada em fresadoras semi-CNC, garantindo precisão dimensional estável do anel e aprimorando a automação do processo de laminação de anéis a quente.

Com base nessa tecnologia e equipamentos, as empresas perceberam produção em massa de rolamentos de rolos cônicos, rolamentos de rolos cilíndricos e rolamentos de esferas, com aplicações na fabricação de rolamentos de alto desempenho para ferrovias de alta velocidade, máquinas-ferramentas de precisão e laminadores metalúrgicos de alta resistência.

Principais tecnologias em laminação de anéis radiais a quente de precisão

As principais tecnologias para laminação radial de precisão a quente de anéis de rolamento de alto desempenho incluem:

- Projeto combinado do processo de corte de precisão e do processo de laminação de anel radial a quente.

- Controle de resfriamento de precisão durante o processo de laminação de anéis a quente.

- Medição de precisão on-line e controle dinâmico do processo de laminação de anéis radiais a quente.

2.3Tecnologia de laminação de anéis radiais-axiais de precisão para anéis de rolamento ultragrandes

Processo de laminação de anéis radiais-axiais de precisão a quente

Para rolamentos de turbinas eólicas ultragrandes com diâmetros superiores a 1 metro, o processo de fabricação tradicional normalmente inclui:

Corte de Barras → Aquecimento de Barras → Forjamento Livre de Blanks → Expansão de Mandril → Usinagem

A etapa de expansão do mandril requer múltiplos ciclos de aquecimento, resultando em alto consumo de energia, perda significativa de material e longos ciclos de produção. Além disso, não pode formar totalmente a pista do rolamento, levando a extensa usinagem subsequente e dificuldade em garantir o desempenho do produto.

Para abordar estas questões, as equipas de investigação desenvolveram uma processo de laminação radial-axial de anéis a quente de precisão (HRARR) para anéis de rolamento ultra-grandes. Mantendo as etapas iniciais de corte de barras → aquecimento de barras → forjamento livre de blanks, este processo substitui a expansão tradicional do mandril por laminação de anéis radiais-axiais de precisão a quente, permitindo laminação de aquecimento único e formação de pista direta. A aplicação deste processo permite:

- Economia de energia: Redução 30%–40%.

- Economia de material: Redução de 25%–30%.

- Eficiência de produção: Aumento de mais de 5×.

- Redução de custos de produção: Aproximadamente 30%.

Além disso, este processo supera as limitações de tamanho da expansão do mandril, permitindo a formação de anéis de rolamento ultragrandes com diâmetros superiores a 5 metros.

Figura 4. a) Um moinho HRARR de grande escala RAM 9000; b) um anel de rolamento eólico de grande escala formado por HRARR de precisão.

Máquina de laminação de anéis radiais-axiais de precisão a quente

A equipe desenvolveu de forma independente Máquina de laminação de anéis radiais-axiais a quente de precisão CNC ultragrande(por exemplo, RAM 9000). As principais especificações técnicas atendem aos requisitos para anéis de rolamento ultragrandes:

- Diâmetro máximo do anel: 10 metros

- Altura máxima do anel: 1,7 metros

- Força de rolamento radial: 800 toneladas

- Força de rolamento axial: 600 toneladas

Com base nesta tecnologia e equipamento, as empresas alcançaram produção em massa de anéis de rolamentos de esferas, anéis de rolamentos de roda e outros anéis de rolamentos ultragrandes com diâmetros de 1 metro ou mais, amplamente aplicado em rolamentos de turbina eólica de alto desempenho, e exportado para empresas líderes globais de energia eólica, como General Electric (GE, EUA) e Vestas (Dinamarca).

Principais tecnologias em laminação de anéis radiais-axiais de precisão a quente

As principais tecnologias para anéis de rolamento de alto desempenho produzidos por laminação radial-axial de anéis a quente de precisão incluem:

- Projeto combinado de deformação radial e axial de anéis.

- Otimização do esquema do processo HRARR e estágios de transição.

- Controle de estabilidade do processo HRARR.

3.0Tendências de desenvolvimento da tecnologia de laminação de anéis de precisão na fabricação de anéis de rolamento

Rolamentos de alto desempenho, como componentes essenciais de equipamentos avançados, representam uma direção fundamental de desenvolvimento na indústria global de rolamentos. Para atender às crescentes demandas por produtos, tecnologias e mercados de rolamentos de alto desempenho, as tendências de desenvolvimento da tecnologia de laminação de anéis de precisão na fabricação de anéis de rolamentos abrangem principalmente os três aspectos a seguir:

3.1Expansão da tecnologia de laminação a frio para anéis de rolamentos grandes:

Devido às propriedades de temperatura ambiente do aço com alto teor de carbono e cromo (GCr15), o diâmetro dos anéis de rolamento atualmente fabricados por laminação a frio é geralmente menor que φ250 mm. No futuro, a pesquisa deve se concentrar no desenvolvimento tecnologia de laminação a frio e equipamentos especializados para grandes anéis de rolamentos com diâmetros variando de 250 mm a 500 mm, ao mesmo tempo em que expande ainda mais os cenários de aplicação da laminação de anéis a frio para diferentes tipos de anéis de rolamento.

3.2Tecnologia de controle de precisão em processos de laminação de anéis a quente:

Atualmente, as principais condições do processo durante a laminação de anéis quentes — como preparação da peça bruta, laminação e resfriamento — são propensas a flutuações, resultando em baixa estabilidade do dimensões geométricas e propriedades microestruturais de anéis de rolamento laminados a quente. Pesquisas futuras devem fortalecer tecnologias de controle para laminação de anéis quentes, alcançando controle coordenado da geometria e microestrutura do anel regulando precisamente as condições de pré-aquecimento, os parâmetros de deformação durante a laminação e as taxas de resfriamento pós-laminação, garantindo um desempenho consistente do produto.

3.3Inovação na fabricação de anéis de rolamento em processos curtos:

Atualmente, a preparação de blanks para grandes anéis de rolamentos normalmente envolve várias etapas: fundição → lingotamento → corte de lingotes → recalque → puncionamento, resultando em um longo ciclo de produção. O recalque e a punção levam a perdas significativas de material, e o aquecimento repetido ao longo do processo aumenta consumo de energia e queima de materiais, ao mesmo tempo que afeta potencialmente a qualidade interna do blank. Para resolver isso, um processo de “compósito de fundição e laminação” foi proposto, permitindo laminação direta de blanks fundidos, encurtando significativamente o processo de produção, reduzindo as perdas em bruto e melhorando a eficiência da produção. Com suas vantagens técnicas substanciais, espera-se que a tecnologia de compósitos de fundição e laminação se torne uma importante direção futura na fabricação de anéis de rolamentos.

4.0Conclusão

A tecnologia de laminação de anéis de precisão tornou-se um pilar fundamental na fabricação de anéis de rolamento de alto desempenho, oferecendo vantagens significativas em termos de precisão de conformação, utilização de material, propriedades mecânicas e eficiência de produção. De anéis de rolamento pequenos a ultragrandes, processos avançados como laminação de anéis a frio, laminação de anéis radiais a quente e laminação de anéis radiais-axiais a quente permitem a conformação direta de seções transversais complexas, reduzindo a usinagem subsequente. Aliada às inovações em equipamentos CNC, controle automatizado e otimização de processos, a laminação de anéis de precisão não só aumenta a competitividade global dos fabricantes de rolamentos, como também impulsiona a evolução de rolamentos de alto desempenho nos setores automotivo, aeroespacial, eólico, ferroviário e outros setores industriais críticos. Olhando para o futuro, a integração de controle de precisão, fabricação de processo curto e tecnologias de compósitos de fundição e laminação continuará a expandir a aplicabilidade e a eficiência da laminação de anéis, consolidando seu papel como uma tecnologia essencial na produção de rolamentos de última geração.

5.0Perguntas Frequentes (FAQ)

Q1: O que é laminação de anéis de precisão?

A1: A laminação de anéis de precisão é um processo de conformação rotativa que utiliza rolos rotativos e alimentação linear para reduzir a espessura da parede, aumentar o diâmetro e moldar a seção transversal de anéis sem costura, produzindo anéis de rolamento de alta qualidade com microestruturas densas e propriedades mecânicas otimizadas.

Q2: Que tipos de anéis de rolamento podem ser fabricados usando laminação de anéis de precisão?

A2: A laminação de anéis de precisão pode produzir anéis de rolamento pequenos, médios, grandes e ultragrandes, incluindo anéis de rolamento de esferas, anéis de rolamento de rolos cilíndricos e cônicos e anéis especializados para aplicações ferroviárias de alta velocidade, turbinas eólicas e máquinas pesadas.

Q3: Quais são as principais vantagens da laminação de anéis de precisão?

A3: As principais vantagens incluem:

- Alta precisão de conformação e produção com formato próximo ao final

- Melhor utilização do material e redução da usinagem

- Desempenho mecânico aprimorado devido à microestrutura preservada e ao fluxo contínuo de metal

- Aumento da eficiência da produção e redução do consumo de energia

Q4: Quais são as tendências futuras na fabricação de anéis de rolamento com laminação de anéis de precisão?

A4: As principais tendências incluem:

- Expansão da laminação a frio de anéis para diâmetros maiores

- Tecnologias de controle de precisão em laminação de anéis a quente

- Técnicas de fabricação de processos curtos e de compósitos de fundição e laminação para melhorar a eficiência, reduzir a perda de material e manter a qualidade consistente do produto

Referências

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)