- 1.0Por que os punções lascam ou racham?

- 2.0Causas comuns de rachaduras/lascas de punções e soluções recomendadas

- 3.0Falhas comuns de perfuração, causas e soluções

- 4.0Aparência adequada do slug e indicadores comuns de falhas

- 5.0Tipos comuns de equipamentos para socos

- 6.0Lembretes de segurança

- 7.0Perguntas Frequentes (FAQ)

1.0Por que os punções lascam ou racham?

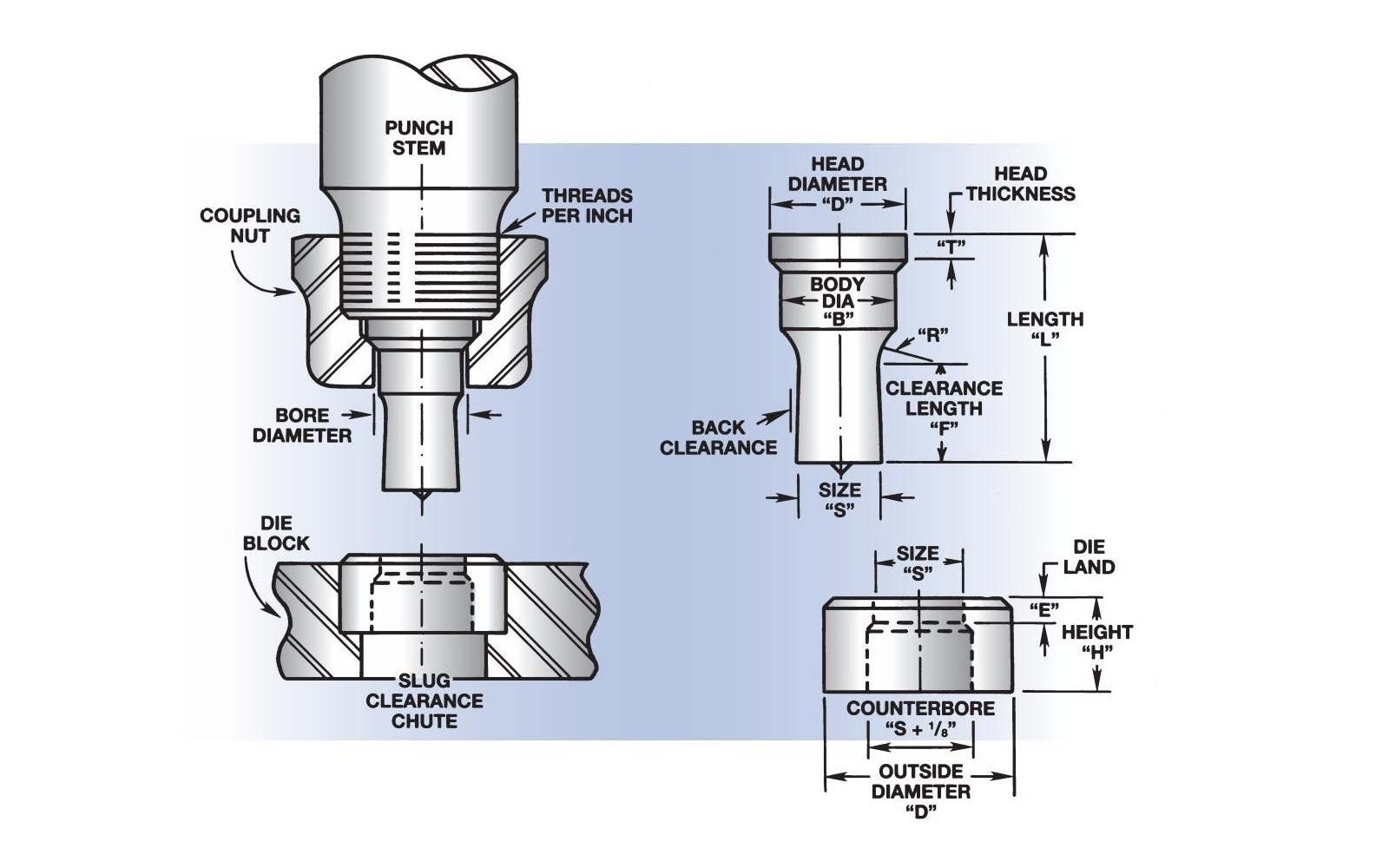

Um punção é um componente de ferramenta de alta resistência instalado em equipamentos de estampagem, usado principalmente para cisalhar chapas metálicas ou outros materiais em formatos específicos. Durante as operações de punção, ele deve suportar forças de cisalhamento e cargas de impacto significativas, o que impõe exigências rigorosas às propriedades do material, ao projeto estrutural e às condições de uso.

Embora os punções modernos sejam normalmente feitos de aços para ferramentas resistentes a choques, usinados com precisão e tratados termicamente, diversos fatores durante o uso real ainda podem causar lascas, quebra de cantos ou rachaduras. Essas falhas não só afetam a qualidade do produto e a vida útil do equipamento, como também podem representar sérios riscos à segurança.

Este artigo fornece uma análise sistemática das causas comuns de rachaduras ou quebras de punções. Combinado com equipamentos de punção típicos e práticas operacionais no local, também oferece recomendações práticas para ajudar a prolongar a vida útil do punção e garantir uma produção segura e estável.

2.0Causas comuns de rachaduras/lascas de punções e soluções recomendadas

2.1Porca de acoplamento solta

Emitir: Pequeno deslocamento durante a punção causa distribuição desigual da força

Solução: Inspecione e aperte regularmente a porca de acoplamento para garantir que o punção esteja instalado com segurança

2.2Desalinhamento entre punção e matriz

Emitir: O punção não está alinhado corretamente com o furo da matriz, levando a uma carga assimétrica

Solução: Ajuste a posição da matriz para garantir o alinhamento concêntrico entre o punção e a matriz

2.3Configuração de folga inadequada

Referência de folga padrão:

- Espessura do material 1/8″–1/2″: 1/32″ de folga total

- Espessura do material 1/2″–3/4″: folga total de 1/16″

- Material com mais de 3/4″ de espessura: folga total de 3/32″

Solução: Selecione a folga adequada com base na espessura do material para evitar danos ao punção ou à matriz

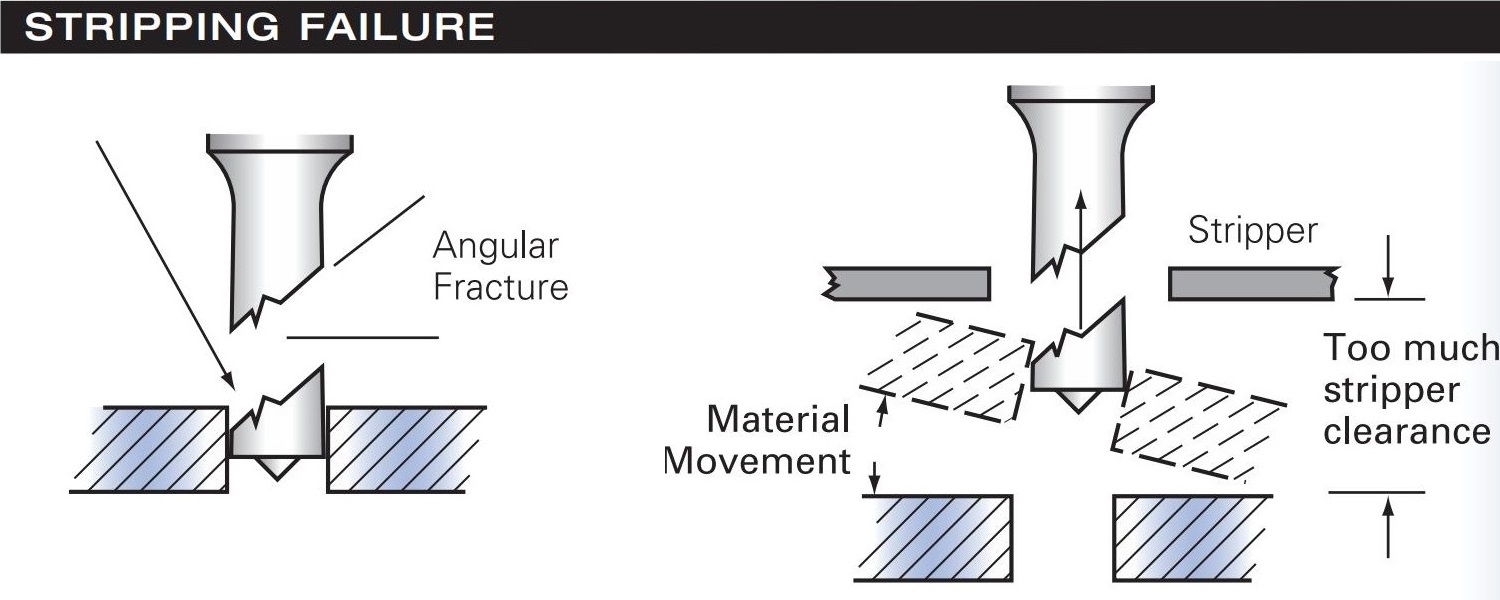

2.4Descascamento irregular

Emitir: Durante o movimento ascendente, a folha não é mantida corretamente, concentrando o estresse em um lado

Solução: Inspecione e ajuste o mecanismo de remoção para garantir uma pressão uniforme em toda a superfície de trabalho

3.0Falhas comuns de perfuração, causas e soluções

3.1Ponta de punção fraturada

- Falha:Uma parte do punção é quebrada e permanece no material.

- Causa provável: Folga excessiva do removedor.

- Solução: Ajuste o removedor mais próximo da superfície do material para aplicar uma pressão de retenção uniforme.

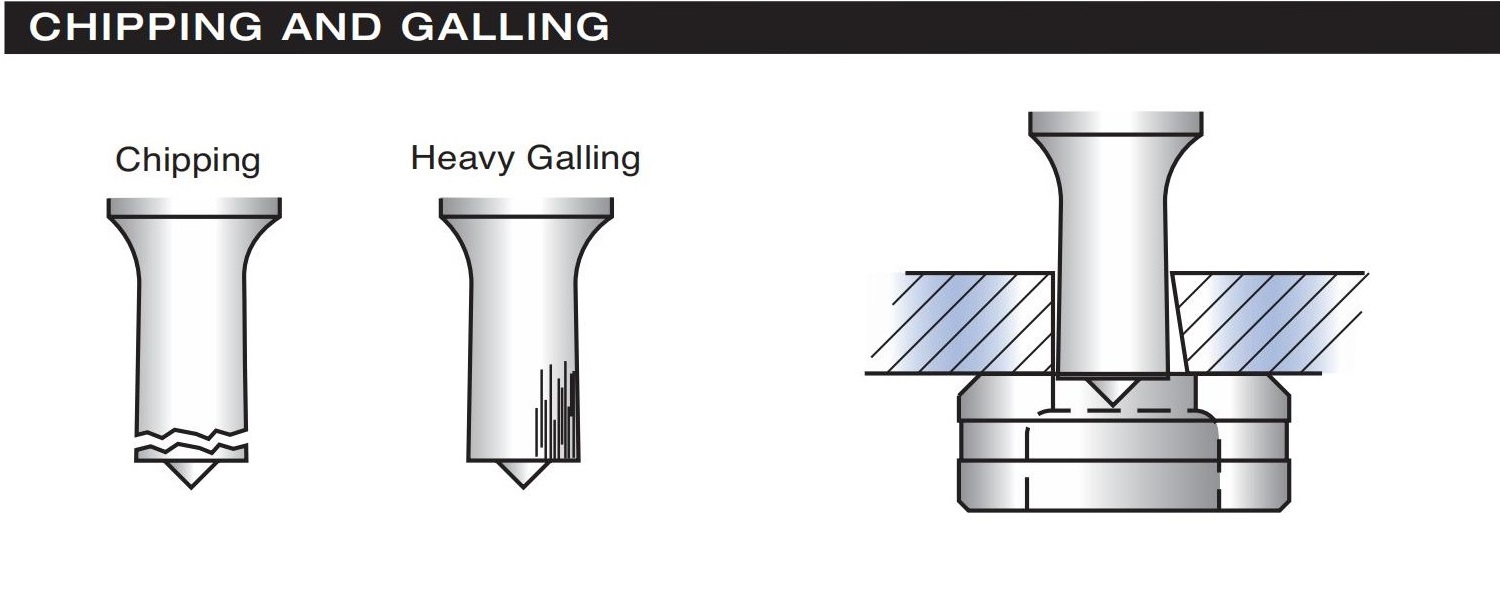

3.2Lascas ou escoriações na face do punção

- Falha: A face do punção apresenta lascas localizadas ou escoriações intensas.

- Causa provável: Desalinhamento entre punção e matriz, causando arrasto.

- Solução: Realinhe o punção e a matriz para garantir folga igual ao redor do perímetro.

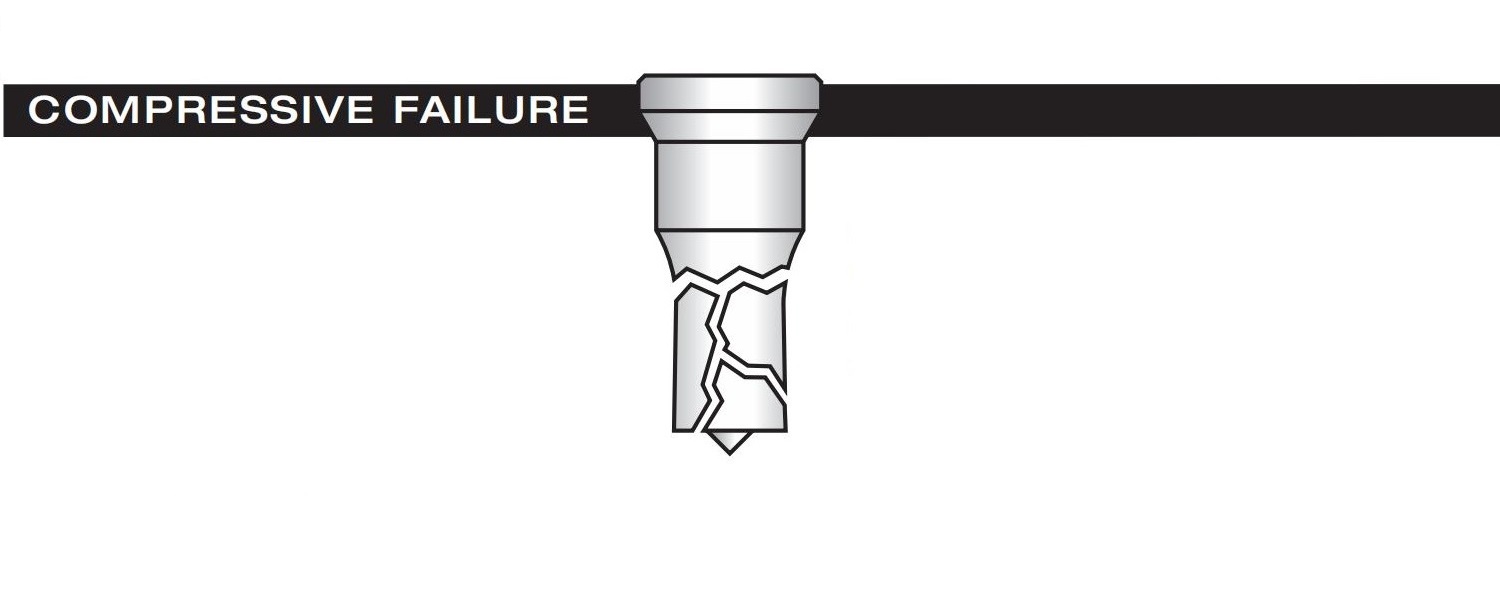

3.3Falha compressiva

- Falha:A extremidade de trabalho inteira do soco se estilhaça.

- Causa provável: Perfuração de materiais extremamente duros ou espessos, ou desalinhamento completo entre punção e matriz.

- Solução: Use punções de alta tenacidade para aplicações exigentes.

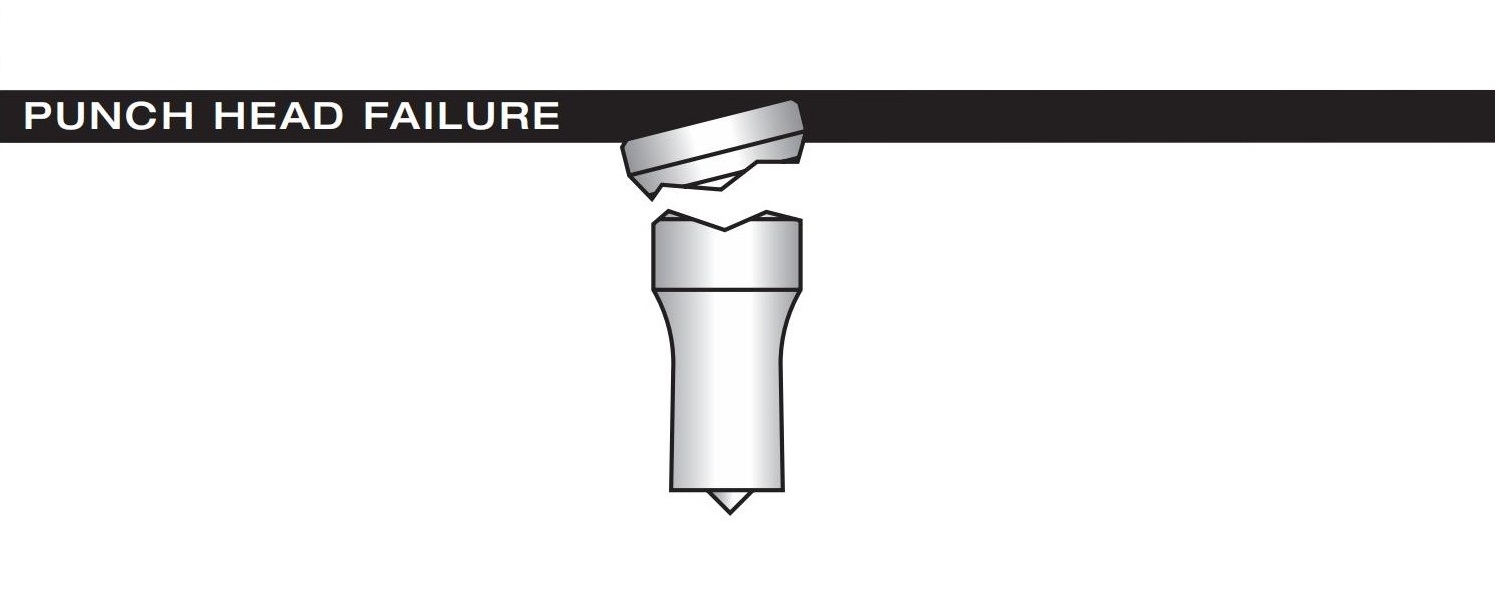

3.4Quebra da cabeça do soco

- Falha:A cabeça do soco se quebra ou se quebra.

- Causa provável: Porca de acoplamento solta ou desgastada ou contato irregular da haste do punção.

- Solução: Verifique e reaperte regularmente a porca de acoplamento; certifique-se de que a face da haste do punção esteja lisa e plana.

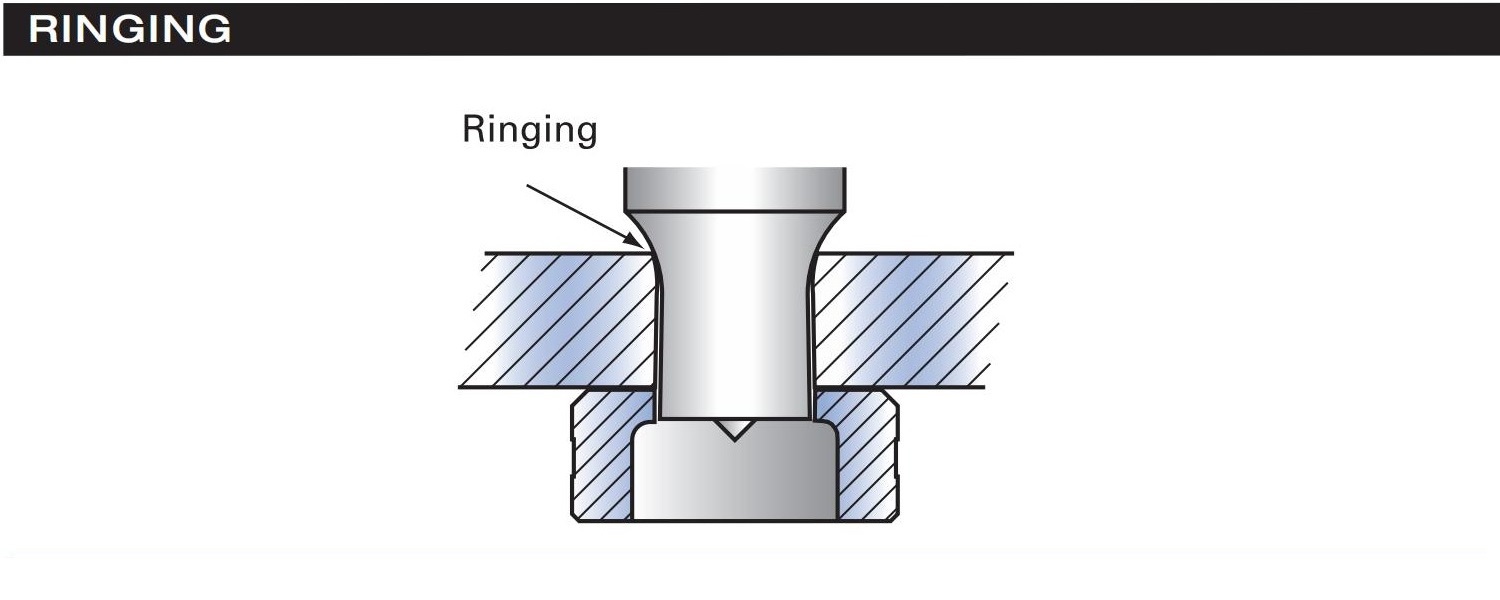

3.5Deformação do material (ressonância)

- Falha:O material mostra sinais de deformação ou protuberância a cada passada.

- Causa provável: O punção penetra muito profundamente na matriz ou o material é muito grosso para o comprimento do punção.

- Solução: Ajuste a profundidade do curso para limitar a entrada do punção na matriz a não mais que 1/16″.

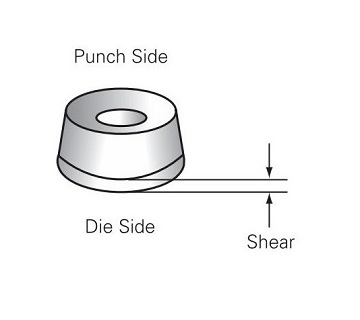

4.0Aparência adequada do slug e indicadores comuns de falhas

4.1Aparência correta do slug (configuração padrão)

- Lado do Soco: Deve apresentar um recuo no ponto central e uma leve rebarba.

- Lado da matriz (ao puncionar aço macio de 1/8” ou mais grosso): Geralmente servido em formato de prato.

- Parede lateral da lesma:Uma superfície de cisalhamento limpa e brilhante deve ser visível em 10%–20% da espessura do material.

4.2Cisalhamento duplo

- Indicação de falha: Dois planos de cisalhamento na lesma.

- Causa: Folga insuficiente entre o punção e a matriz.

- Solução: Aumentar a folga entre punção e matriz.

4.3Rebarba irregular

- Indicação de falha: A rebarba parece irregular ou inconsistente ao redor da lesma.

- Causa: Ferramentas desgastadas ou desalinhamento do punção e da matriz.

- Solução: Inspecionar as condições das ferramentas; realinhar ou substituir componentes desgastados.

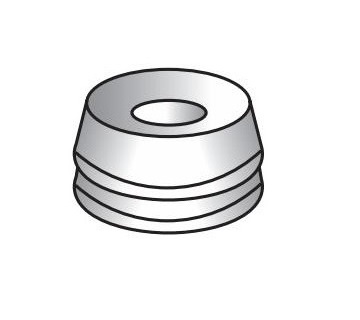

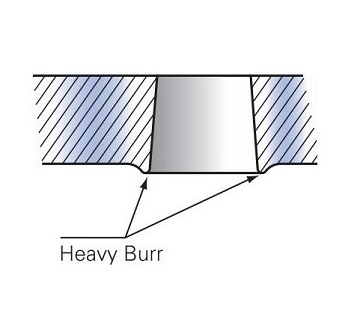

4.4Rebarba Pesada

- Indicação de falha: Grande rebarba no lado da matriz do cartucho.

- Causa: Folga excessiva entre o punção e a matriz.

- Solução: Diminua a folga da matriz para corresponder à espessura do material.

5.0Tipos comuns de equipamentos para socos

Os punções são amplamente utilizados nos seguintes tipos de equipamentos:

- Prensa de soco

Puncionadeiras mecânicas ou hidráulicas tradicionais são usadas para operações gerais de estampagem. - Prensa de puncionamento de torre CNC

Adequado para formas complexas e perfuração de múltiplos furos, com trocas automáticas de ferramentas para alta eficiência. - Prensa de matriz progressiva

Ideal para estampagem progressiva com múltiplas estações, onde cada etapa é automaticamente vinculada para conformação contínua. - Puncionadeira Hidráulica

Comumente usado para aplicações de puncionamento em indústrias como estruturas de aço, cantoneiras de aço e gabinetes elétricos. - Máquina de ferreiro

Uma máquina versátil usada em metalúrgicas para puncionar, cisalhar, entalhar e dobrar chapas e perfis de aço. Especialmente útil para estruturas de aço e tarefas de produção em pequenos lotes.

6.0Lembretes de segurança

Os operadores são responsáveis por cumprir os regulamentos da OSHA e ANSI B11.5 Estabelecendo padrões de segurança usando ferramentas adequadas e seguindo procedimentos operacionais padrão para garantir a segurança pessoal e do equipamento.

- Sempre verifique se os punções e matrizes estão instalados com segurança antes da operação.

- Nunca coloque as mãos dentro da área da matriz enquanto a máquina estiver funcionando.

- Use óculos de segurança, sapatos de segurança e luvas de proteção durante a operação.

- Verifique se os dispositivos de segurança (por exemplo, cortinas de luz) estão funcionando corretamente antes de usar.

- Desconecte a energia antes de substituir ou fazer manutenção nos punções.

- Inspecione regularmente as porcas de acoplamento, os dispositivos de decapagem e a folga entre punção e matriz.

- Somente pessoal treinado tem permissão para operar equipamentos de perfuração.

- Pare a máquina imediatamente para verificar qualquer ruído incomum ou má qualidade de perfuração.

7.0Perguntas Frequentes (FAQ)

P1: Por que os punções lascam ou racham?

R1: Lascas ou rachaduras no punção geralmente são causadas por porcas de acoplamento frouxas, desalinhamento com a matriz, folga inadequada ou descascamento irregular, causando forças desiguais no punção.

P2: Como posso evitar lascas e rachaduras no punção?

A2: Aperte regularmente as porcas de acoplamento, garanta o alinhamento adequado do punção com a matriz, defina a folga correta com base na espessura do material e ajuste o removedor para aplicar pressão uniforme.

Q3: O que é folga entre punção e matriz e como ela deve ser definida?

A3: A folga é a distância entre o punção e a matriz. Os padrões recomendados são: folga total de 1/32" para materiais com espessura de 1/8" a 1/2", 1/16" para materiais com espessura de 1/2" a 3/4" e 3/32" para materiais com espessura superior a 3/4".

Q4: O que devo fazer se os punções quebram com frequência?

A4: Colete punções quebrados e amostras de material, envie-os ao seu fornecedor ou fabricante para análise e considere usar punções mais resistentes ou ajustar os parâmetros do processo.

Q5: Quais precauções de segurança devem ser seguidas ao operar equipamentos de perfuração?

A5: Certifique-se de que as ferramentas estejam instaladas com segurança, use EPI apropriado, mantenha as mãos longe da área da matriz durante a operação, verifique regularmente os dispositivos de segurança e desconecte a energia antes da manutenção.