Visão geral detalhada da laminação de chapas: métodos de conformação de três rolos, quatro rolos e cônicos

1.0Introdução à laminação de placas

A laminação de chapas é um processo de conformação de metais usado para moldar chapas metálicas planas em perfis cilíndricos, cônicos, elípticos ou outros perfis curvos. Durante esse processo, a chapa passa por um conjunto de rolos que aplicam pressão contínua e controlada, dobrando gradualmente o material na geometria desejada.

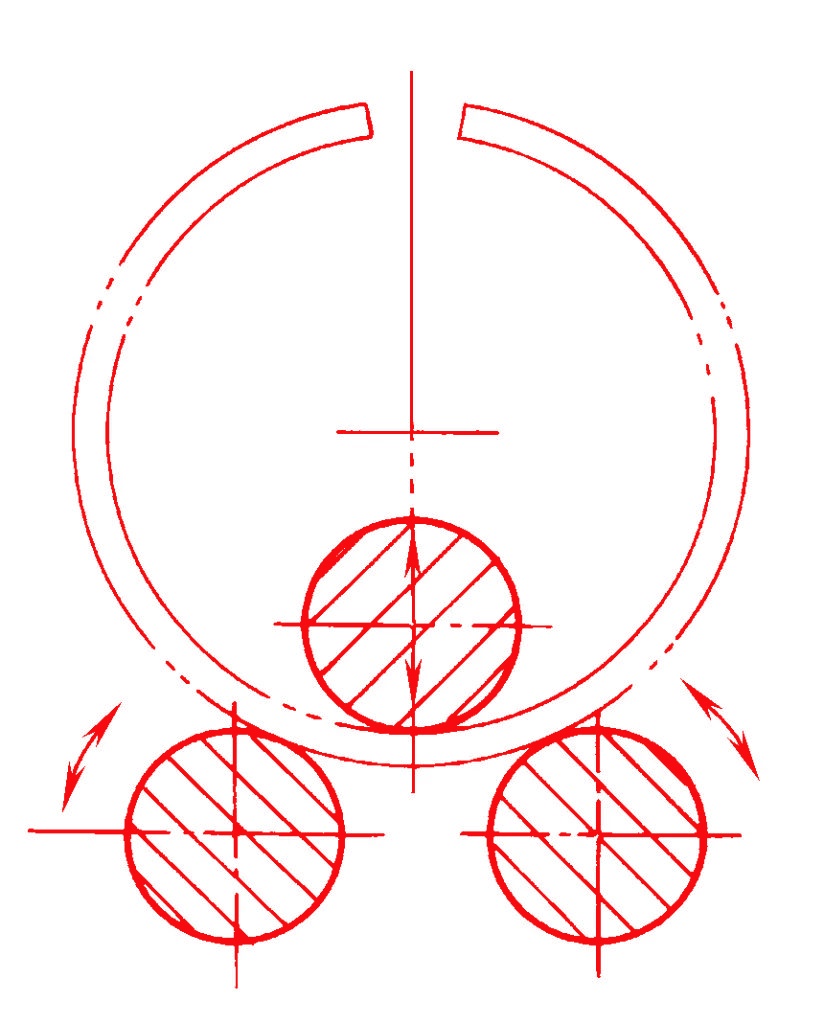

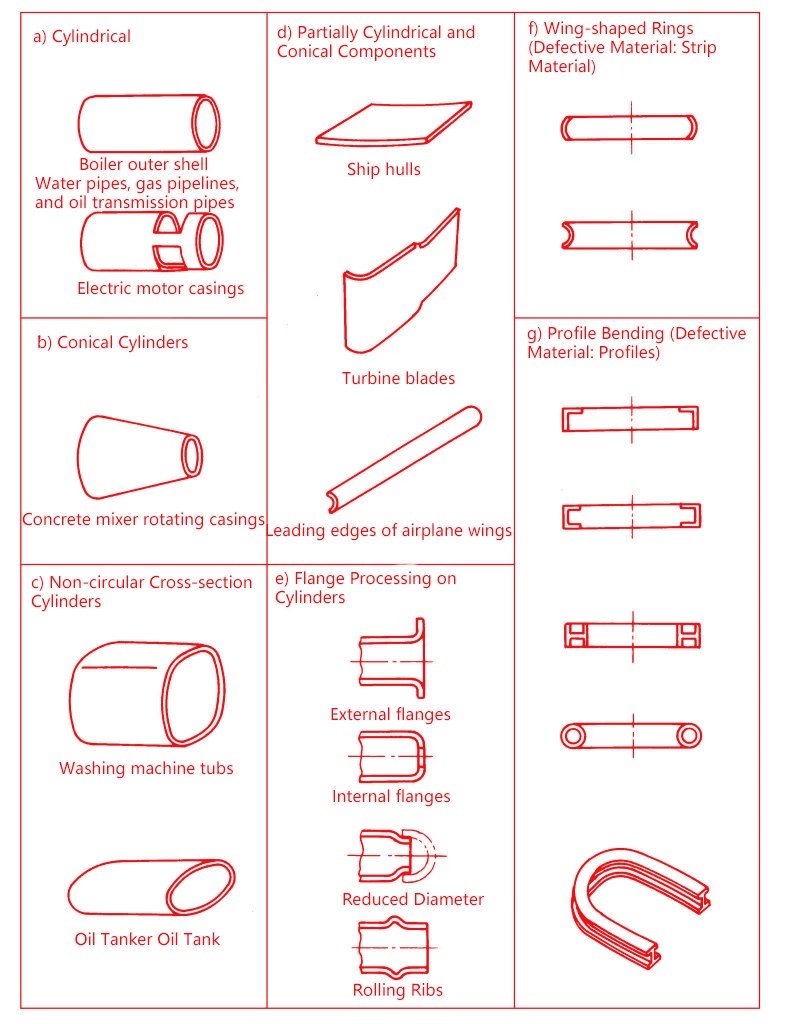

Este método é normalmente utilizado para peças com raios de curvatura maiores e é amplamente aplicado na fabricação de componentes cilíndricos e cônicos. Além disso, ajustando a posição dos eixos dos rolos em relação à direção de alimentação, é possível produzir peças cilíndricas com seções transversais não circulares, como formas retangulares ou elípticas. O processo também pode ser utilizado para operações de flangeamento em peças cilíndricas circulares e não circulares, conforme ilustrado na Figura 2.

2.0Laminação de chapas com máquinas de três e quatro rolos

2.1Processo de pré-dobramento

Ao usar três rolos ou quatro rolos máquinas de laminação de chapas para formar formas cilíndricas, uma porção da placa próxima ao bordas de entrada e saída frequentemente permanece desdobrado. Isso se deve à zona de deformação limitada entre os rolos, o que resulta em bordas retas em ambas as extremidades da folha. Essas áreas não dobradas podem levar a lacunas ou curvatura incompleta na costura, comprometendo a precisão de montagem e integridade estrutural do produto final.

Para eliminar esse problema, um operação de pré-dobramento é realizado antes do processo de laminação principal. Isso garante que o extremidades da folha são ligeiramente curvado com antecedência, reduzindo efetivamente o comprimento da aresta reta e melhorando a redondeza geral do cilindro laminado.

Os métodos comuns de pré-dobramento incluem:

- Método de dobra do rolo superior(usado para simétrico máquinas de três rolos)

- Método de pré-dobramento de rolo lateral(usado para quatro rolos ou máquinas assimétricas de três rolos)

- Método de alimentação e dobra de múltiplas passagens(para placas grossas ou aplicações de alta precisão)

Observação: O qualidade da pré-curvatura afeta diretamente o redondeza, precisão articular, e desempenho de soldagem do cilindro final, tornando-o um passo crítico no processo de laminação de chapas.

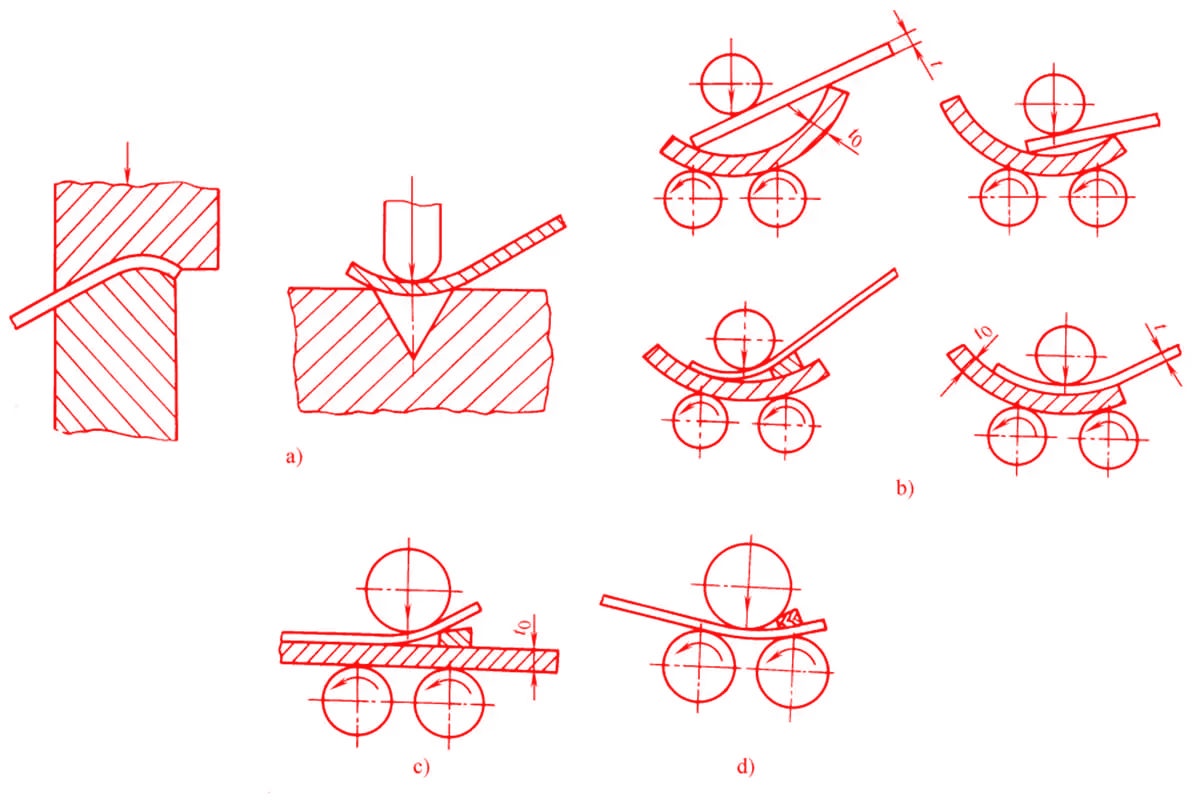

(Figura 3: Ilustração dos métodos de pré-dobramento)

2.2Processo de laminação

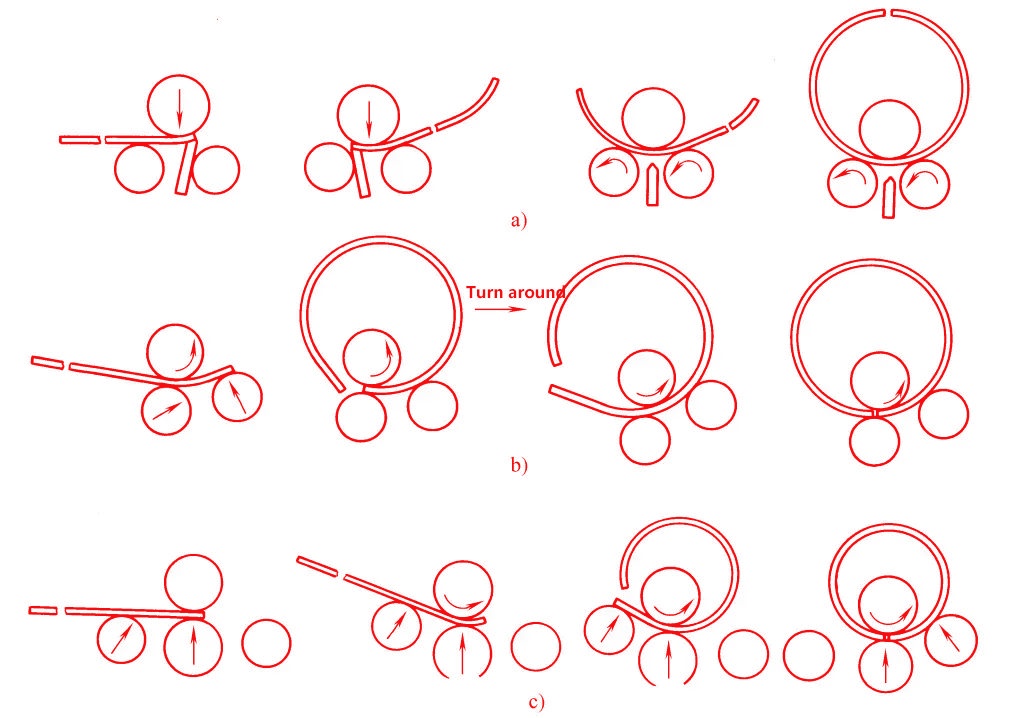

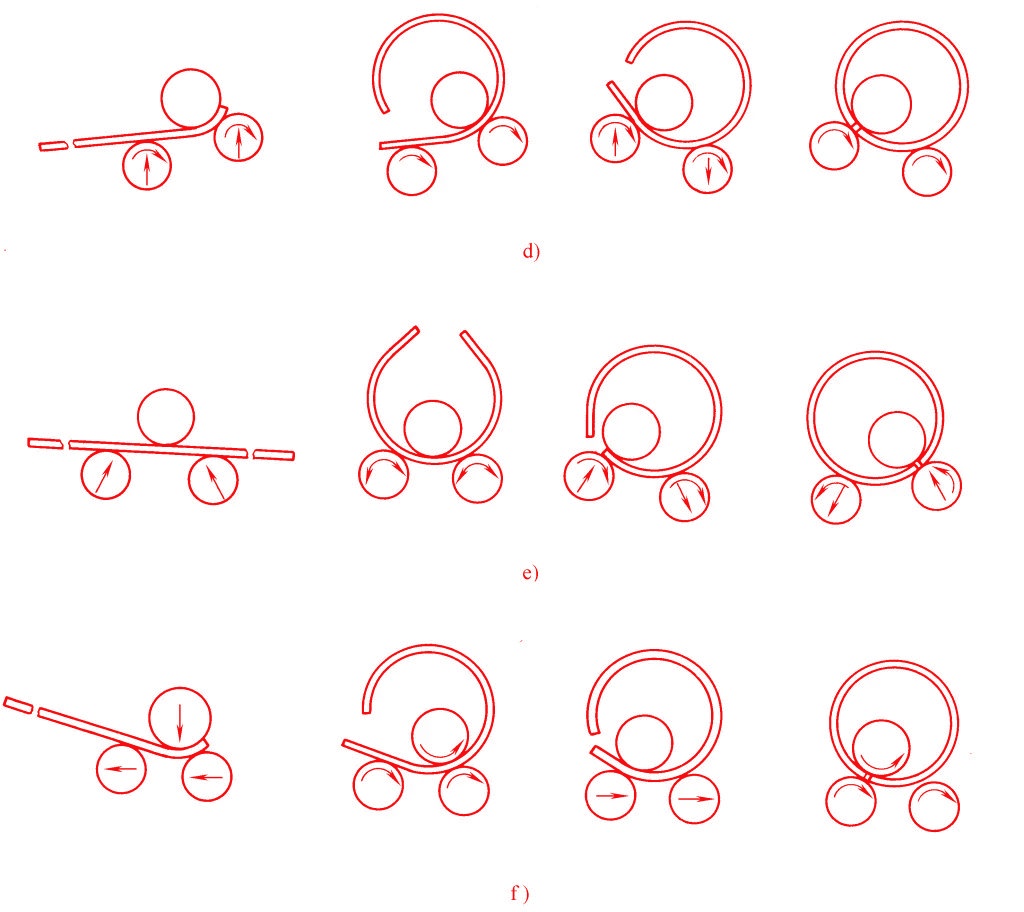

O operação principal de laminação de chapas envolve dobrar continuamente uma folha plana em uma cilindro, cone, ou outro perfil curvo. Embora o princípio básico seja o mesmo, diferentes estruturas de máquinas empregam diferentes técnicas de rolamento, conforme ilustrado em Figura 4.

Figura 4 – Processos de laminação para vários tipos de máquinas:

- um) Máquina simétrica de três rolos com almofada de borda dobrável

- b) Máquina assimétrica de três rolos

- c) Máquina de quatro rolos

- e) Máquina excêntrica de três rolos

- e) Máquina de três rolos simétrica ajustável para baixo

- f) Máquina de três rolos ajustável horizontalmente para baixo

Cada tipo de máquina de laminação de chapas difere em:

- O parente movimento dos rolos superior e inferior

- Se pré-dobramento capacidade está incluído

- O grau de automação no processo de alimentação

- Adequação para placa específica espessuras e requisitos de precisão

Selecionar o tipo certo de máquina e dominar o método de laminação correspondente é essencial para garantir precisão de rolamento, melhorar eficiência de produção, e prolongar a vida útil do equipamento.

2.3Correção de circularidade

Após a laminação inicial, o cilindro pode apresentar desvio de circularidade ou curvatura inconsistente, especialmente no área de costura, bem como no pontos inicial e final do processo de laminação. Para atingir a tolerância de circularidade necessária, um correção de circularidade procedimento é realizado.

Etapas de correção:

- Ajuste as posições dos rolos para obter a curvatura corretiva máxima.

- Executar 1–2 rolando passes para uniformizar a curvatura do cilindro.

- Gradualmente reduzir a pressão aplicada, e role a parte diversos vezes sob carga decrescente;

- Continue até que o cilindro atinja o desejado redondeza sob pressão mínima.

Esta etapa ajuda a aliviar tensão residual, correto deformações localizadas, e é essencial para a produção componentes laminados de alta qualidade.

3.0Métodos e técnicas de laminação de cones

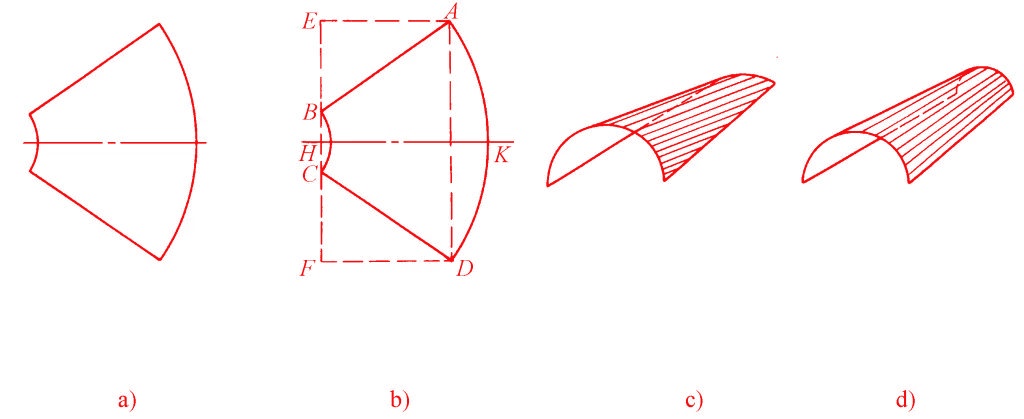

Ao fabricar peças cônicas, o processo de laminação difere significativamente daquele de peças cilíndricas. Para alcançar um cone uniforme, a placa de metal é normalmente pré-cortada em um em branco em forma de setor, e o posicionamento relativo dos rolos deve ser cuidadosamente ajustado.

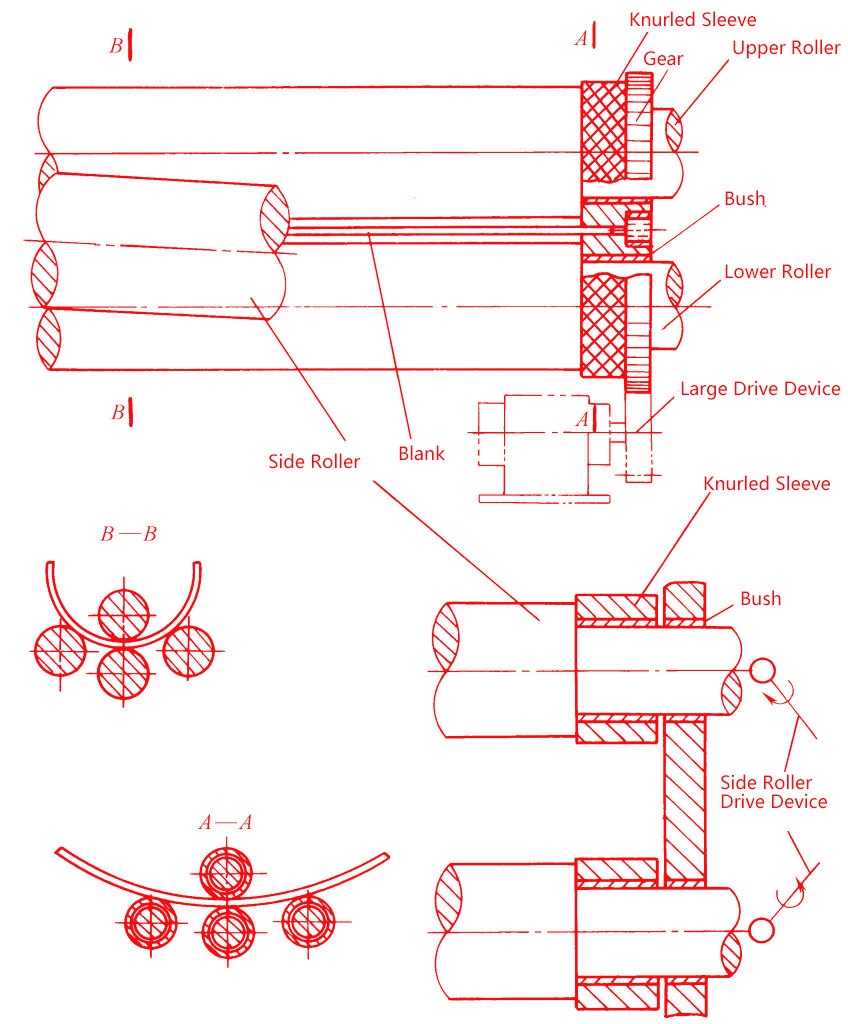

Na prática, isto é conseguido através da compensação da rolo superior e rolamento lateral em um ângulo (ou seja, tornando-os não paralelo) e garantir que o caminho rolante sempre se alinha com o geratriz do cone. Esta técnica permite laminação cônica contínua e permite um controle preciso sobre o ângulo de conicidade e distribuição de curvatura.

3.1Métodos comuns para laminação de cones:

Métodos de conformação de precisão:

- Alimentação reduzida na extremidade pequena:

Usos atrito ou dispositivos de amortecimento para diminuir a taxa de avanço na extremidade menor, controlando a diferença na velocidade linear entre ambas as extremidades. - Método de quatro rolos de velocidade dupla:

UM laminação de placas de quatro rolos máquina é usado para conduzir independentemente as extremidades grandes e pequenas, garantindo velocidade angular sincronizada. - Método de alimentação rotativa:

Rolos guia são instalados em ambas as extremidades da placa para controlar sua rotação durante a alimentação, garantindo a trajetória de rolamento alinha-se com o geratriz do cone.

Métodos de formação aproximados:

- Método de laminação segmentar:

O rolo superior é reposicionado em etapas para rolar diferentes seções da placa sequencialmente, formando gradualmente uma superfície cônica. - Método de alimentação retangular:

UM retângulo em branco é enrolado em várias direções para aproximado o contorno do cone.

3.2Método de alimentação retangular (Figura 5)

Neste método, a placa é cortada em um forma retangular e moldado em um cone por meio de laminação direcional:

- Primeiro, o seção central é enrolado com o rolo superior paralelo à linha HK, criando um segmento quase cilíndrico (c).

- Em seguida, o rolo superior é ajustado para ficar paralelo às linhas AB e CD para dobrar os dois lados.

- Finalmente, isso resulta em um cônico superfície aproximação (d).

Este método é adequado para cones simétricos ou segmentos de cone, e é relativamente simples de operar, tornando-o ideal para peças de trabalho de pequeno a médio porte.

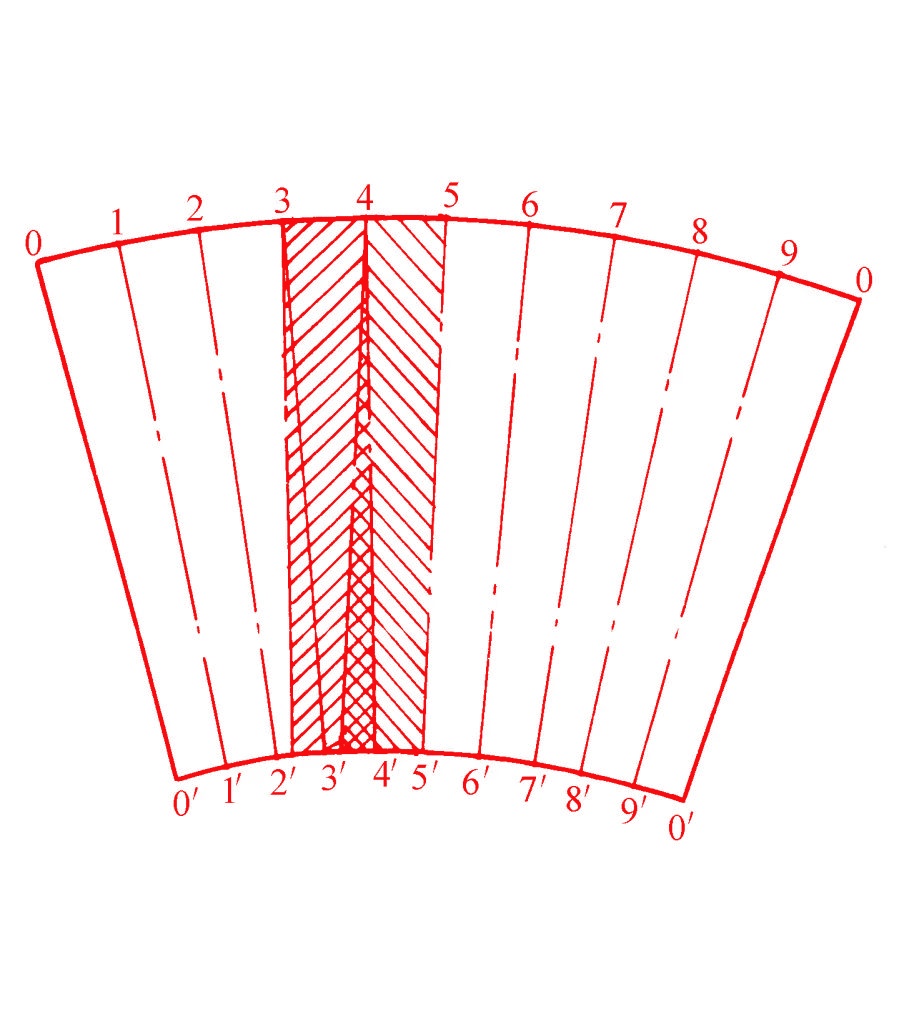

3.3Método de laminação segmentar (Figura 6)

Esta técnica utiliza o posicionamento em estágios do rolo superior para formar progressivamente o cone:

- Alinhe o rolo superior com o Linha 5–5′, e role até o grande fim atinge o ponto 4.

- Mover para o Linha 4–4′, rolando até que a extremidade maior atinja o ponto 3.

- Continue nessa sequência até enrolar todas as seções.

Este método imita o efeito de velocidades lineares não uniformes, e é particularmente eficaz para grandes ângulos de afunilamento ou formas cônicas alongadas.

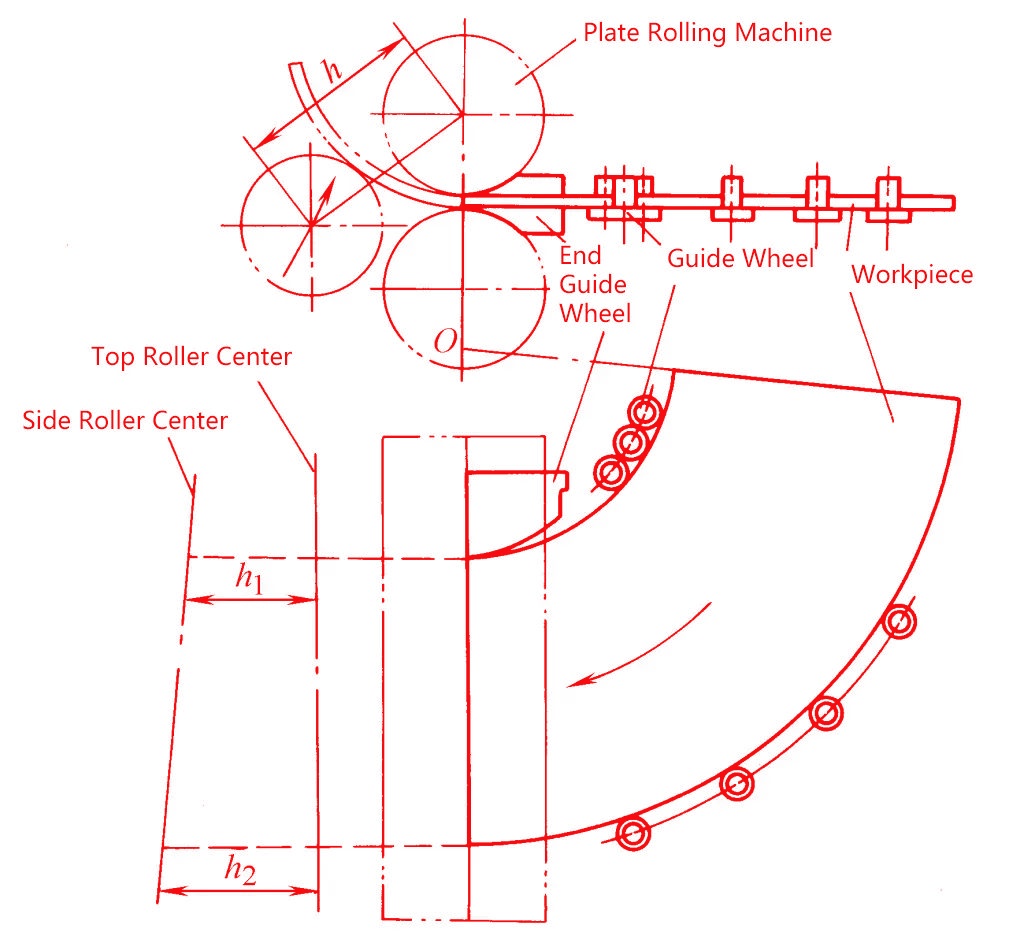

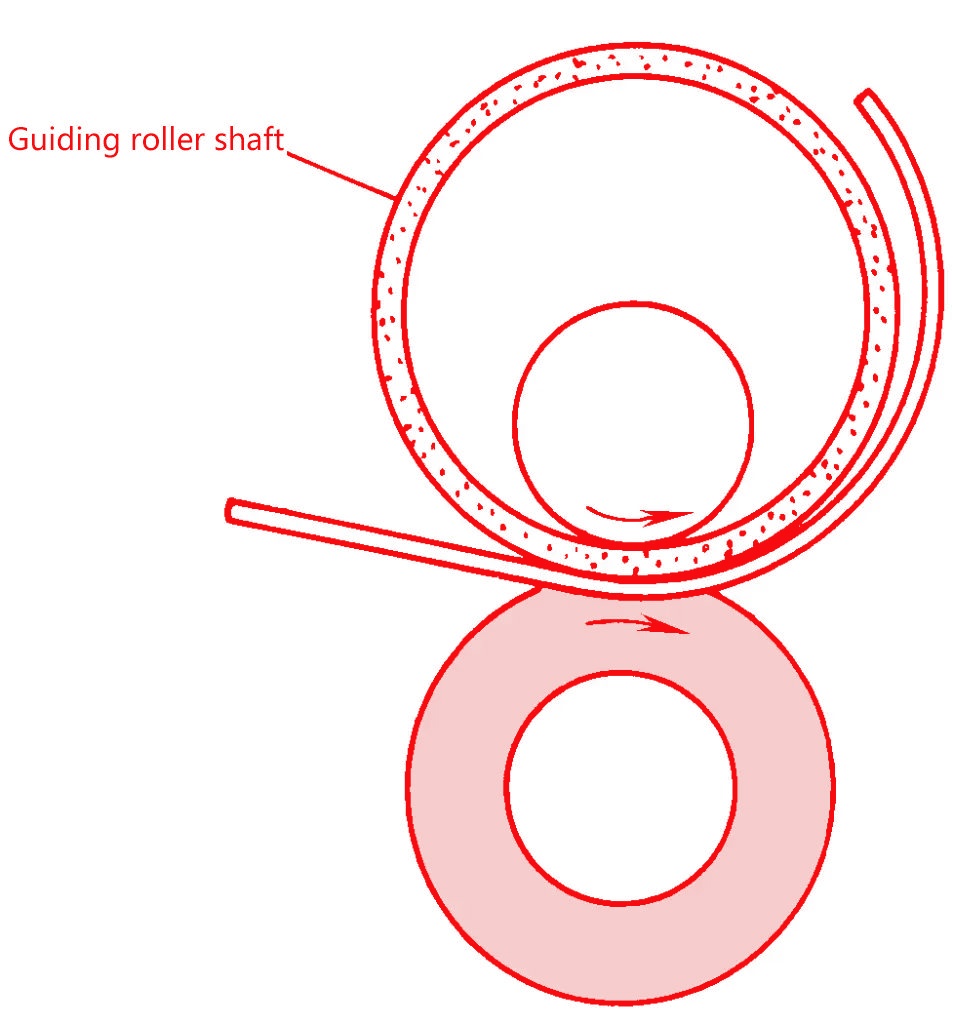

3.4Método de alimentação rotativa (Figura 7)

Rodas guia são instalados nas extremidades grande e pequena da peça bruta. Durante a laminação, a peça bruta gira para a frente sob orientação, garantindo a trajetória de movimento segue de perto o geratriz do cone.

Este método minimiza desalinhamento durante a formação e melhora a consistência da forma cônica final.

3.5Alimentação reduzida na extremidade pequena (Figura 8)

Adicionando um mecanismo de atrito ou resistivo na extremidade menor do espaço em branco:

- A velocidade de avanço na extremidade pequena é intencionalmente desacelerado, equilibrando o velocidade linear diferença entre as pontas.

- Este método é eficaz para controlar progressão da curvatura cônica e é simples na estrutura, compatível com rolos de chapa padrão.

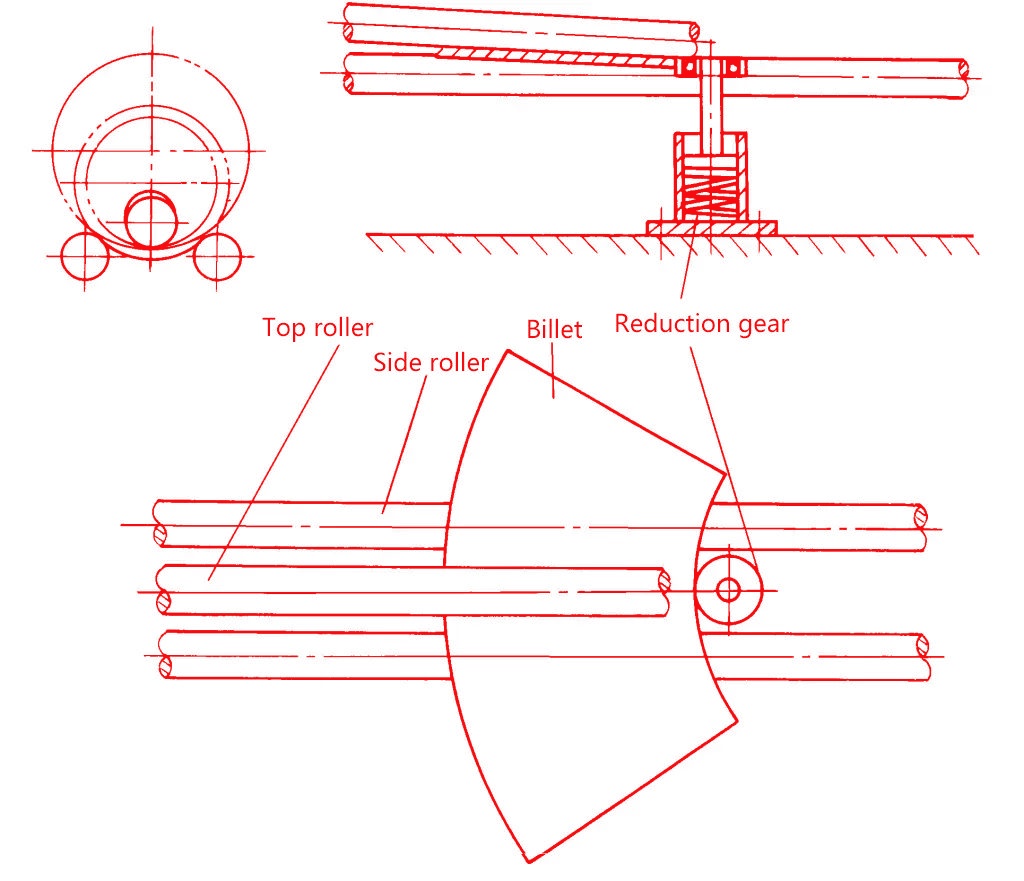

3.6Máquina de quatro rolos de dupla velocidade (Figura 9)

Nesta abordagem, uma máquina de quatro rolos com acionamento de dupla velocidade controla independentemente a velocidade de rolamento em ambas as extremidades:

- O rolos superiores e inferiores dirigir o extremidade maior,

- Enquanto o rolinhos laterais dirigir o extremidade menor.

Ao manter velocidade angular consistente, esta configuração garante alimentação sincronizada e alcança conformação de cone de alta precisão.

Este equipamento é adequado para placas grossas, grandes ângulos de afunilamento, ou produção em massa de peças cônicas de alta precisão.

4.0Dobramento de eixo duplo (laminação de chapas de dois rolos)

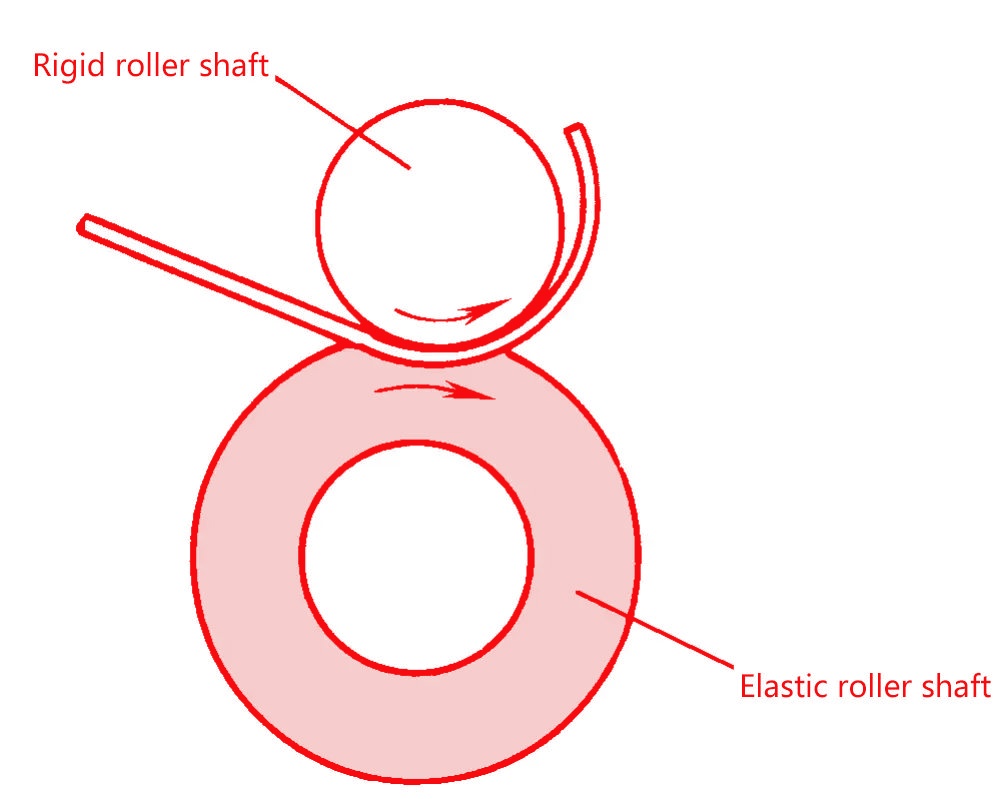

À medida que a folha é alimentada entre os dois rolos, ela se curva sob o força de rebote do rolo elástico, que também impulsiona a folha para a frente, completando o processo de laminação contínua.

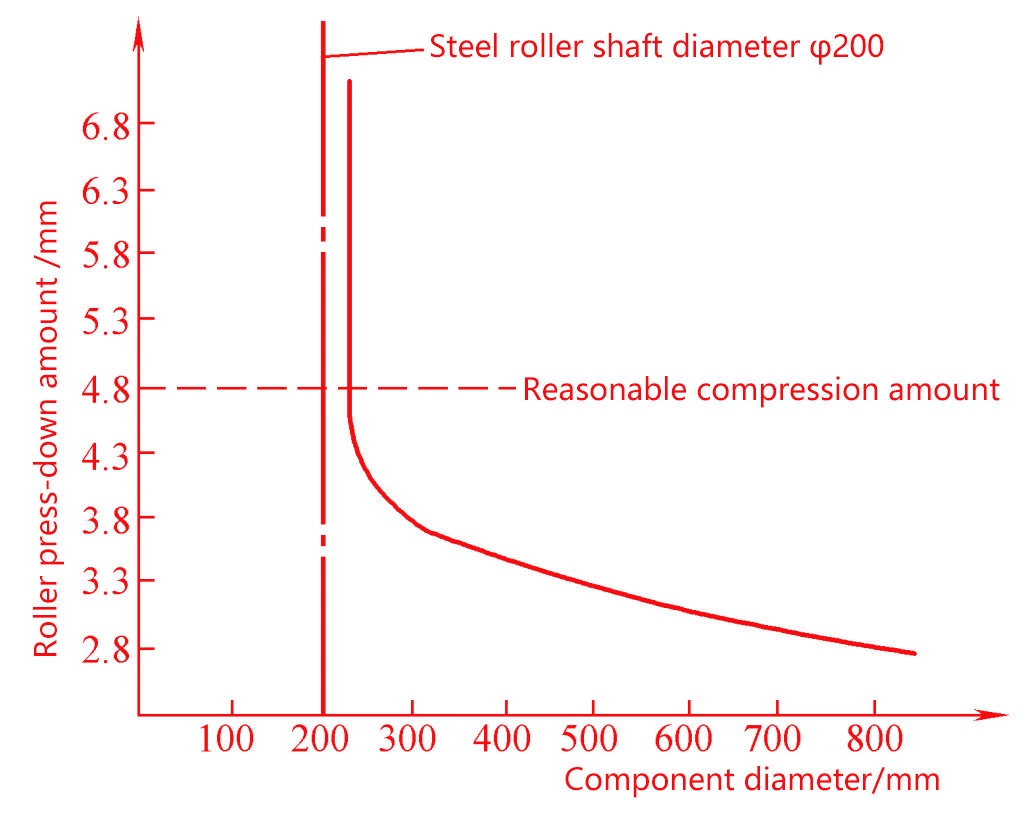

4.1● Relação entre a indentação do rolo e o diâmetro acabado

4.2● Ajuste do diâmetro final

4.3● Formulando Estratégias

Dependendo do propriedades do material e espessura da folha, diferentes estratégias de formação podem ser aplicadas:

- Conformação de passagem única:

Adequado para materiais com boa ductilidade(alongamento δ > 30%) ou folhas finas com uma espessura entre 5–4 milímetros. - Dobramento gradual:

Para baixa ductilidade ou materiais mais espessos, são necessárias forças de conformação maiores. Pré-dobramento nas extremidades das folhas é necessário, e recozimento intermediário pode ser aplicado se necessário.

4.4● Vantagens da tecnologia de laminação de dois rolos:

- Alta eficiência de produção:

A saída típica varia de 100–350 peças/hora, com um máximo de até 1000 peças/hora. - Excelente precisão dimensional e acabamento superficial:

Ideal para peças com tolerância apertada e alta qualidade de superfície - Borda reta mínima nas extremidades:

Para chapas finas, a borda reta é menor que a espessura da folha; para chapas grossas, não excede 4 vezes a espessura, eliminando a necessidade de pré-dobramento extra. - Adaptabilidade robusta do processo:

Mesmo quando o espaço em branco contém buracos, entalhes, ou recursos perfilados, o processo permanece estável, evitando rachaduras ou curvas irregulares.

4.5● Limitações do processo de dois rolos:

- Mudança inconveniente:

Alterar o diâmetro requer substituição de rolos-guia, tornando o sistema inadequado para produção multivariada e em pequenos lotes. - Faixa de tamanho limitada:

Aplicável a espessuras de chapa de até 3 milímetros(aço macio) e diâmetros de curvatura entre φ76–φ460 mm.

5.0Aplicações típicas e cobertura industrial da tecnologia de laminação de chapas

Como um processo crítico de conformação de metais, ofertas de laminação de placas alta precisão e forte adaptabilidade, tornando-o amplamente aplicável em vários setores industriais. Permite a fabricação de cilíndrico, cônico, elíptico, não circular, e componentes com perfil personalizado, apoiando ambos padronizado e feito sob encomenda estruturas. As aplicações típicas e os setores abrangidos são descritos abaixo:

5.1■ Tipos comuns de componentes formados

- Peças Cilíndricas:

Incluindo conchas de caldeira, canos de água, gasodutos, e tubos de transmissão de óleo, que formam as estruturas centrais de vasos de pressão e sistemas de tubulação. - Estruturas Cônicas:

Usado na fabricação conchas em forma de cone, tambores de betoneira, funis, difusores, e seções cônicas do casco do navio. - Cascas de seção transversal não circular:

Como cilindros elípticos e conchas de transição retangulares, amplamente utilizado em torres de turbinas eólicas, tambores de máquina de lavar, e outros componentes com formatos especiais. - Operações de flangeamento e estreitamento:

Suportes sinalização externa/interna e redução de diâmetro, comumente aplicado em tanques de óleo, recipientes de armazenamento de líquidos, e reatores químicos. - Estruturas Compostas com Arcos e Cones:

Permite a fabricação de contornos complexos, como carcaças de motor, bordas de ataque das asas da aeronave, e lâminas de turbina. - Dobramento de Perfil:

Adequado para tira e materiais da seção, usado na dobra precisa de componentes como anéis aeroespaciais, colares de apoio, e arcos arquitetônicos.

5.2■ Principais aplicações industriais

- Fabricação de vasos de pressão:

Forma conchas cilíndricas, tampas de extremidade, e de formato especial partes com alta estanqueidade à pressão e integridade estrutural, amplamente utilizado em caldeiras, reatores, e tanques de armazenamento. - Indústria de Petróleo, Gás e Química:

Apoia a produção de grandes oleodutos, tanques de armazenamento de óleo, e recipientes químicos, atendendo aos requisitos de alta resistência para ambos em terra e offshore - Construção Naval e Engenharia Offshore:

Envolve a rolagem de placas de casco, painéis de curvatura dupla, anteparas, e componentes do convés, melhorando estabilidade estrutural e desempenho hidrodinâmico. - Setor Aeroespacial:

Atende aos requisitos rigorosos para alta precisão, formação de superfícies complexas, aplicável a estruturas aerodinâmicas, invólucros de propulsores, e componentes da asa. - Arquitetura e Infraestrutura:

Fabrica vigas curvas, colunas arqueadas, e outros elementos estruturais utilizados em pontes, estádios, e edifícios históricos, onde ambos integridade estrutural e apelo estético são essenciais. - Fabricação de Máquinas e Equipamentos Pesados:

Usado na formação conchas protetoras, invólucros, e componentes estruturais para equipamentos como guindastes, compressores, e turbinas.

A tecnologia de laminação de placas é aplicável a uma ampla gama de materiais, incluindo aço carbono, alumínio, aço inoxidável, ligas de titânio, e seções perfiladas. Ele não só atende às necessidades de fabricação tradicionais, mas também atende às alta precisão, força, e personalização demandas de fabricação de equipamentos avançados, tornando-se um processo central indispensável na produção industrial moderna.