Este guia fornece uma visão geral dos princípios, componentes do equipamento, métodos operacionais, aplicações típicas e vantagens técnicas da Soldagem a Arco Plasma (PAW) e do Corte a Arco Plasma (PAC). Ele foi elaborado para ajudar fabricantes e profissionais técnicos a obter uma compreensão mais aprofundada do processo e melhorar a eficiência da produção.

1.0Soldagem a arco de plasma (PAW)

1.1Maçarico de soldagem de plasma:

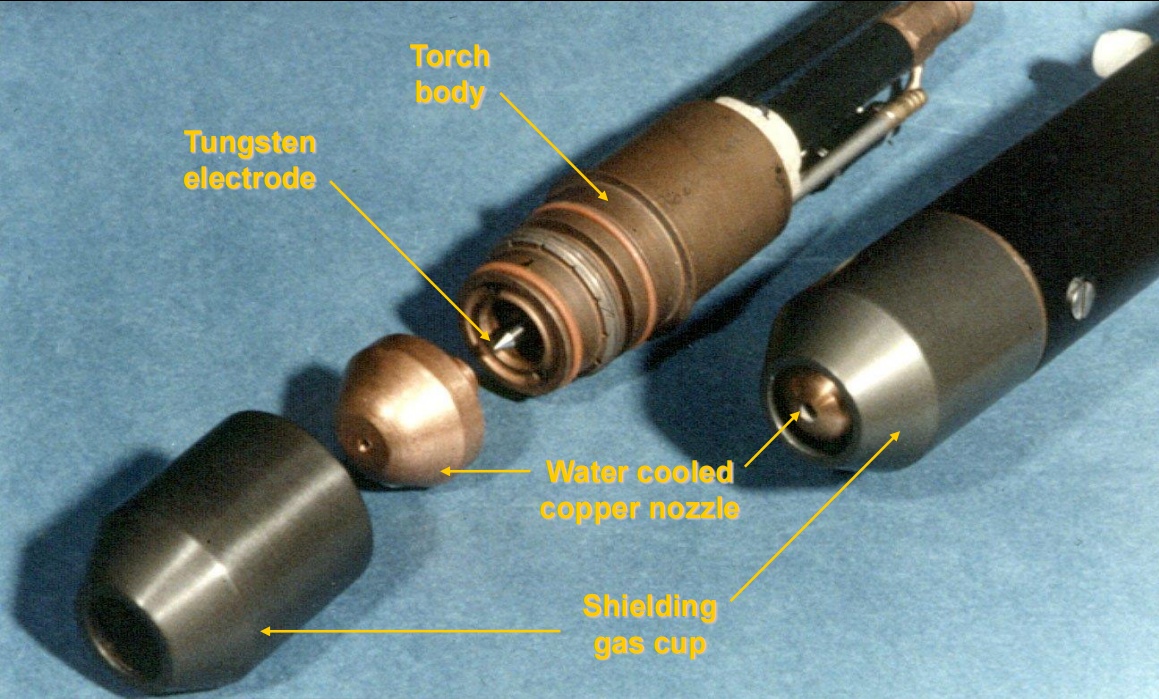

A tocha de plasma é o componente central de um sistema PAW. Sua estrutura interna inclui um eletrodo de tungstênio, um bico de cobre, um sistema de resfriamento a água e canais de gás. Devido às temperaturas extremamente altas envolvidas na soldagem, a tocha deve ser equipada com um mecanismo de resfriamento eficaz — normalmente um sistema de circulação de água — para evitar superaquecimento e danos. As tochas portáteis são relativamente grandes e usadas principalmente em configurações estacionárias, exigindo alinhamento preciso da coaxialidade do eletrodo e do bico.

1.2Gases para soldagem a plasma:

Gases de plasma comuns e suas aplicações incluem:

- Argônio puro: adequado para aço carbono, titânio e zircônio.

- Argônio + hidrogênio 5–15%: usado para aços inoxidáveis, ligas de níquel e ligas de cobre; aumenta a temperatura do arco e a penetração da solda.

- Argônio + hélio ≥40%: Aplicado em soldagem de alta demanda de calor; aumenta a temperatura do arco, mas reduz a vida útil do bico.

Gases de proteção — como argônio, hélio ou suas misturas — são usados para proteger a poça de solda da oxidação.

- Gases de proteção: Os mesmos usados na soldagem TIG.

- Taxa de fluxo de gás de proteção: 10–30 l/min.

- Purga reversa: Igual ao TIG, também necessária para soldagem tipo buraco de fechadura.

1.3Tipos de soldagem a arco de plasma:

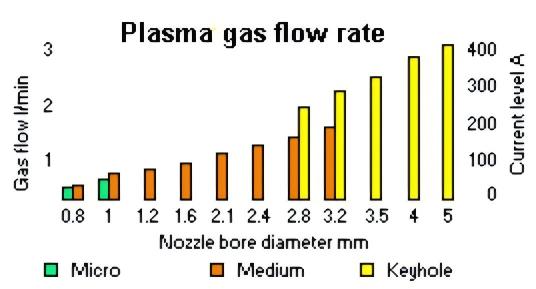

Com base no alcance e aplicação atuais, o PAW é categorizado em:

- Microplasma (0,1–15A): Adequado para soldagem de precisão de pequenos componentes.

- Corrente média (15–200 A): cobre a maioria das tarefas gerais de soldagem.

- Plasma tipo buraco de fechadura (>100A): Projetado para soldagem de penetração profunda de seções espessas.

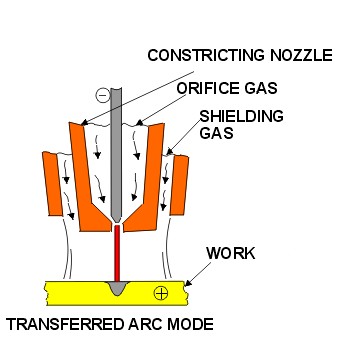

1.4Modo de arco transferido:

Neste modo, o arco é estabelecido entre o eletrodo (–) e a peça de trabalho (+), tornando a peça de trabalho parte do circuito elétrico.

Principais características:

- Alta densidade de energia, ideal para soldagem de alta velocidade e materiais espessos.

- O arco entra em contato direto com a peça de trabalho, concentrando o calor fornecido.

- Comumente usado para soldar aço, alumínio, cobre e titânio.

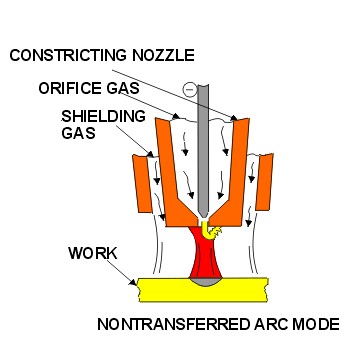

1.5Modo de arco não transferido:

Aqui, o arco se forma entre o eletrodo (–) e o bico (+), sem envolver a peça de trabalho no circuito.

Principais características:

- O calor é fornecido através do jato de plasma emitido pelo bico.

- Adequado para soldar materiais finos ou processar peças não condutoras.

- Comum em operações de corte e aplicações de superfície, como revestimento duro.

2.0Corte a arco de plasma (PAC)

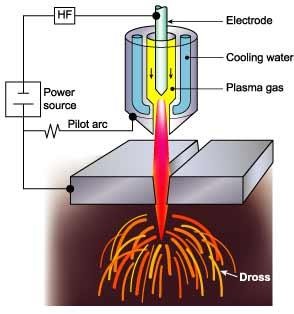

Introdução ao corte por arco de plasma:

O corte a arco de plasma funciona direcionando um jato de plasma de alta temperatura sobre a peça de trabalho, derretendo o material e soprando-o para longe para obter o corte.

- Adequado para cortar aço inoxidável, alumínio e metais não ferrosos.

- A velocidade do gás de plasma é extremamente alta; as temperaturas do arco podem atingir até 20.000°C.

- O corte gera ruído intenso; o corte subaquático pode reduzir os níveis sonoros.

- Gases comuns incluem nitrogênio, argônio, hélio e suas misturas.

2.1Corte de Plasma:

O corte a plasma não requer pré-aquecimento. O arco de alta temperatura derrete o material instantaneamente, enquanto um jato de gás de alta velocidade remove o metal fundido.

- Plasma de ar oxidante: Envolve oxigênio no processo, aumentando a velocidade de corte.

- Seleção de gás: ar, nitrogênio, argônio-hidrogênio e misturas de nitrogênio-hidrogênio são escolhidas com base no material.

- Aplicações: Adequado para chapas finas de aço inoxidável, alumínio e aço carbono.

- Gases de proteção: usados conforme necessário, dependendo da aplicação.

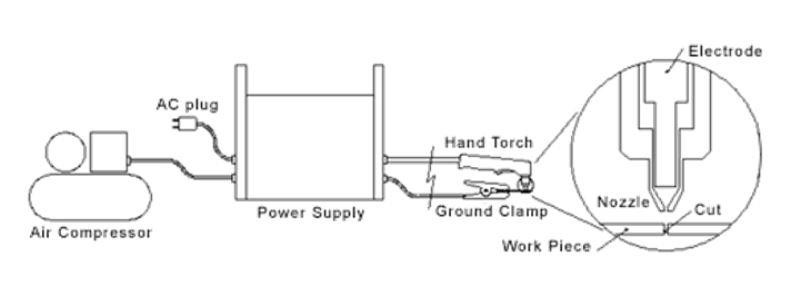

2.2Sistema de corte a arco de plasma:

Um sistema completo de corte a plasma normalmente inclui:

- Fonte de alimentação: saída CC, normalmente 50–350 A com uma tensão de circuito aberto em torno de 80 V.

- Iniciador de arco de alta frequência.

- Unidade de resfriamento de água.

- Maçarico de plasma.

- Fornecimento de gás de plasma e gás de proteção externo opcional.

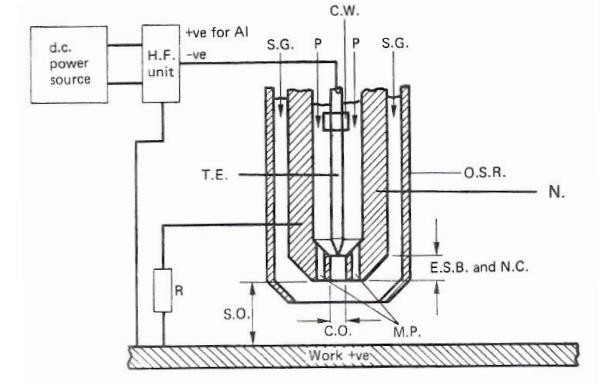

2.3Componentes de uma tocha de arco de plasma:

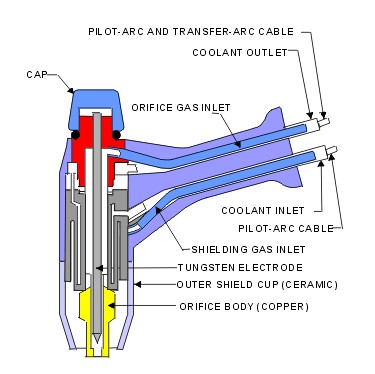

Os principais componentes da tocha incluem:

- CW: Água de resfriamento para o bico e eletrodo

- P: Gás de plasma; varia dependendo do tipo de material

- SG: Gás de proteção auxiliar

- TE: Eletrodo de tungstênio

- OSR: Cerâmica de blindagem externa; evita arco duplo

- R: Resistência; limita a corrente do arco piloto

- ESB: Distância de recuo do eletrodo

- NC: Construção do bico

- CO: Construção do orifício; melhora a velocidade do gás

- SO: Distância de afastamento; aproximadamente 6 mm

- MP: Design multiporta; molda o arco de plasma

- HP: Descarga de alta frequência; inicia a ignição do arco

- N: Bico de cobre

2.4Aplicações do mundo real

- UM Máquina de corte de tubos de plasma suporta tubos redondos de φ20–φ219 mm, permitindo corte de linhas de intersecção e furos em ciclo único com sistemas CNC portáteis.

- Um tamanho real Máquina de corte a plasma e chama CNC (tipo pórtico) suporta tamanhos de folha de 0,8 a 160 mm, oferecendo compensação de corte automatizada e pórtico de acionamento duplo para precisão.

2.5Velocidades de corte para corte a arco de plasma:

A velocidade de corte afeta diretamente a qualidade e a eficiência.

- Muito lento: resulta em uma ranhura mais larga e maior acúmulo de escória.

- Muito rápido: pode causar cortes incompletos e respingos excessivos.

A velocidade de corte deve ser compatível com a corrente, o tamanho do bico e a espessura do material.

Os sistemas CNC permitem controle preciso da velocidade para resultados consistentes.

| Material | Grossura milímetros |

Atual amperes |

Corte velocidade mm/minuto |

Gás |

| Alumínio | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Aço inoxidável 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Configurações genéricas para corte a arco de plasma:

As configurações gerais recomendadas incluem:

- Alinhe o eletrodo e o bico para manter a estabilidade do arco.

- Mantenha uma distância de aproximadamente 6 mm entre o bico e a peça de trabalho.

- Selecione o tipo de gás e a pressão com base no material que está sendo cortado.

- Controle a intensidade do arco e evite condições de arco duplo.

Funções do interruptor de modo:

Modo Metal Expandido: Reinicia automaticamente o arco piloto conforme necessário ao cortar metal expandido.

Modo de corte (chapa/folha metálica): Usado para chapas ou folhas sólidas; aumenta a vida útil do consumível.

Modo de goivagem / Arco não transferido: Destinado para tarefas de goivagem ou aplicações que exigem um arco não transferido.

3.0Operação de maçarico manual para corte a arco de plasma

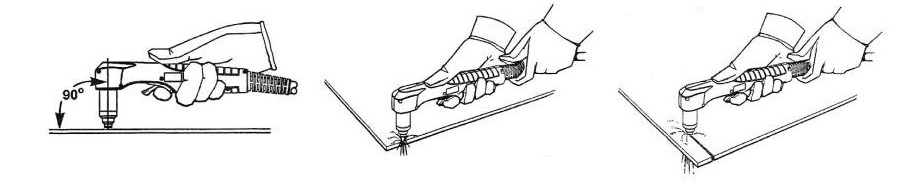

3.1Operação da tocha manual: início de borda

O início da borda é o método mais comum usado no corte manual de plasma.

- Etapa 1: Posicionamento da tocha: Segure o bico do maçarico em contato direto com a borda da peça de trabalho ou próximo a ela.

- Etapa 2: Iniciação do Arco: Inicie o arco e faça uma breve pausa para permitir a penetração total pela borda.

- Etapa 3: Corte: Após a perfuração do arco, comece a mover-se ao longo do caminho de corte desejado. Mantenha velocidade e ângulo consistentes. A tocha deve ser mantida perpendicular ou ligeiramente inclinada para trás (10–15°) para auxiliar na ejeção da escória.

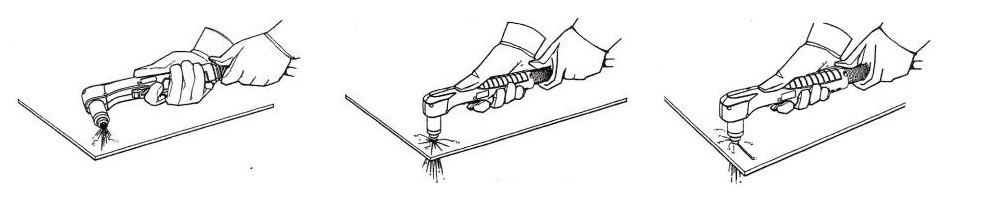

3.2Operação da Tocha Manual: Técnica de Perfuração

A perfuração é uma operação crítica ao cortar chapas médias a grossas.

- Materiais finos (<2 mm): Inicie o arco em um ângulo de 15–30° e depois gire para uma posição vertical.

- Materiais espessos (≥2 mm): Mantenha uma distância de pelo menos 12 mm durante o início do arco; abaixe até a altura de corte após a penetração.

Cuidado: Respingos de metal durante a perfuração podem danificar o bico e o eletrodo. Use distância e controle de ângulo adequados.

Procedimento de perfuração:

Etapa 1: Posicionamento da tocha: Segure a tocha aproximadamente 1/8 de polegada (3 mm) acima da superfície da peça de trabalho.

Etapa 2: Disparo da tocha e ajuste do ângulo: Dispare a tocha segurando-a em um leve ângulo e, em seguida, gire-a para a posição vertical conforme o arco se estabiliza.

Etapa 3: Perfuração e corte: Quando as faíscas saírem da parte inferior, o arco terá perfurado completamente o material. Continue com o corte imediatamente.

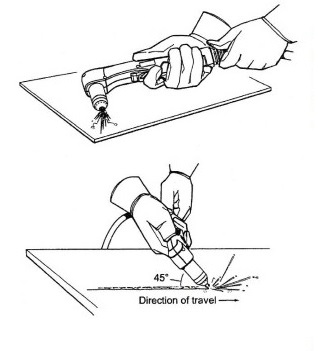

3.3Operação da tocha manual: técnica de goivagem

A goivagem é comumente usada para remoção de solda ou preparação de solda na parte traseira.

- Utilize bicos de goivagem e acessórios de proteção dedicados.

- Mantenha uma distância de início do arco de aproximadamente 12 mm.

- Incline a tocha de 20 a 40° e faça um movimento constante de um lado para o outro durante o deslocamento para controlar a largura e a profundidade do sulco.

- Recomenda-se o uso de um escudo protetor contra o calor para proteger a tocha e a área ao redor.

Procedimento de goivagem de plasma:

Etapa 1: Posicionamento da tocha: Segure a tocha a aproximadamente 1,5 mm da superfície da peça de trabalho.

Etapa 2: Arco piloto e transferência de arco: Posicione a tocha em um ângulo de 45° e dispare o arco. Uma vez estabilizado, o arco será transferido para a peça de trabalho.

Etapa 3: Operação de escavação: Mantenha o ângulo de 45° durante todo o processo. Mova a tocha na direção de deslocamento com avanço constante para formar a ranhura.

Observação: Um escudo térmico pode ser usado para fornecer proteção adicional para as mãos do operador e os componentes da tocha durante operações de goivagem.

3.4Dicas de técnicas de processo de plasma

Para melhorar a qualidade do corte e a eficiência geral, as seguintes práticas recomendadas são recomendadas:

- Utilização de guias e rolos: Utilize guias de tocha ou acessórios de rolo para manter uma orientação vertical e velocidade de deslocamento consistente.

- Mantenha a distância adequada: Mantenha o bico na distância correta da peça de trabalho para evitar defeitos de chanfro e garantir a consistência do corte.

- Controle a largura e a direcionalidade do corte: Entenda o corte (largura de corte) e sua polarização direcional; defina a compensação CNC adequadamente para obter dimensões precisas das peças.

- A direção do corte é importante: A direção do movimento (horário ou anti-horário) afeta o esquadro da aresta de corte. Escolha a direção com base no contorno desejado e na qualidade final da aresta.

Interessado em soluções de corte integradas?

Explore nossa avançada máquina de corte de tubos de plasma e máquina de corte de plasma e chama CNC para otimizar os fluxos de trabalho de fabricação de tubos e placas. Entre em contato conosco para obter folhas de dados detalhadas e preços.