- 1.0Componentes e funções da tocha

- 2.0Métodos de início de arco em corte de plasma

- 3.0Método de arco de elevação (início de retorno)

- 4.0Métodos de controle de arco piloto

- 5.0Técnicas de corte com maçarico de plasma portátil

- 6.0Técnica de goivagem por arco de plasma

- 7.0Requisitos de gás de plasma e diretrizes de fornecimento de ar para sistemas de corte

1.0Componentes e funções da tocha

1.1Visão geral dos componentes da tocha de plasma

A tocha de plasma é uma ferramenta de precisão projetada para aplicações de corte em altas temperaturas. Ela consiste em vários componentes essenciais que trabalham juntos para gerar e controlar o arco de plasma:

- Proteção contra arrasto – Protege o bico e mantém a distância ideal da peça de trabalho durante operações de corte por arrasto.

- Copo de retenção – Mantém o bico e o eletrodo firmemente no lugar, garantindo alinhamento e contato elétrico adequados.

- Bico – Focaliza o arco de plasma e direciona o jato de alta velocidade em direção ao material a ser cortado, desempenhando um papel fundamental na qualidade do corte.

- Eletrodo – Conduz eletricidade para criar o arco de plasma e suporta temperaturas extremas durante a operação.

- Anel giratório – Introduz um movimento giratório no gás de plasma, estabilizando o arco e aumentando a precisão.

- Corpo da tocha – Abriga todos os componentes internos e proporciona manuseio ergonômico, resfriamento e conexão aos sistemas de fornecimento de energia e gás.

Juntos, esses elementos formam um sistema de tocha de plasma confiável e eficiente, capaz de proporcionar cortes limpos e precisos em uma variedade de materiais condutores.

2.0Métodos de início de arco em corte de plasma

O corte a plasma requer a ionização do ar para iniciar a condutividade elétrica e sustentar o arco de plasma. Como o ar é naturalmente um bom isolante, métodos de partida especializados são necessários. Um dos mais comuns é a Partida de Alta Frequência, que segue um processo de três etapas:

2.1Iniciação do Arco Piloto

Uma faísca de alta voltagem e alta frequência é gerada dentro da cabeça da tocha para ionizar brevemente o ar. Essa ionização torna o ar condutor, permitindo a formação de um arco piloto entre o eletrodo e o bico, ambos localizados dentro da cabeça da tocha.

2.2Formação de jato de plasma

À medida que o ar ionizado (agora plasma) é forçado através do bico, ele é expelido em direção à peça de trabalho. Isso estende o arco da tocha até a peça de trabalho, estabelecendo um caminho de corrente do eletrodo até a superfície metálica.

2.3Transferência do arco para a peça de trabalho

Assim que o sistema detecta que a corrente está fluindo para a peça de trabalho, ele desativa a conexão elétrica entre o eletrodo e o bico. O arco de corte principal é então transferido para fora do bico, do eletrodo diretamente para o material, minimizando o desgaste do bico.

Observação: embora este método simplifique a iniciação do arco e permita partidas sem contato, ele apresenta desvantagens. O bico é consumido a cada partida do arco, portanto, sua vida útil é determinada pelo número de iniciações do arco, não pela duração do corte.

Aviso de interferência eletromagnética (EMI)

A partida de arco de alta frequência pode produzir interferência eletromagnética que pode danificar equipamentos sensíveis, como PLCs, controladores CNC ou PCs. Em ambientes onde tais equipamentos estão presentes, é aconselhável considerar métodos alternativos de partida de arco (por exemplo, arco de elevação ou partida por blowback) para evitar problemas operacionais.

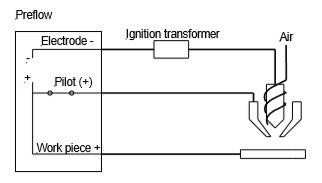

3.0Método de arco de elevação (início de retorno)

O arco de elevação, ou início de blowback, é um método de frequência não alta usado para iniciar um arco de plasma sem gerar interferência eletromagnética, tornando-o ideal para uso próximo a equipamentos eletrônicos sensíveis.

Princípio de funcionamento:

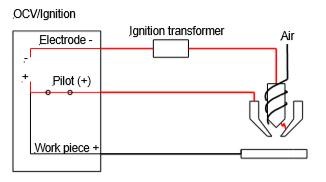

Este método envolve um bico positivo CC e um eletrodo negativo CC alojados dentro da tocha. A iniciação do arco segue uma sequência mecânica e elétrica de quatro etapas:

3.1Contato inicial

Em repouso, o eletrodo está em contato físico com o bico, sem a formação de arco. Quando o operador aperta o gatilho, a corrente contínua começa a fluir entre o eletrodo e o bico.

3.2Separação por Blowback

Ar comprimido (gás de plasma) começa a fluir para dentro da tocha. À medida que a pressão aumenta, ele empurra mecanicamente o eletrodo para longe do bico, criando uma pequena abertura. Essa separação repentina produz uma faísca elétrica, que ioniza o ar, iniciando a formação do plasma.

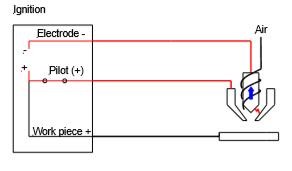

3.3Formação de Arco Piloto

À medida que o eletrodo se retrai, um arco piloto estável é estabelecido entre o eletrodo e o bico dentro da tocha.

3.4Transferência de arco para peça de trabalho

Quando a tocha é aproximada da peça de trabalho, a diferença de potencial elétrico entre o bico e a peça faz com que o arco piloto seja transferido para fora, formando o arco de corte do eletrodo para a superfície do material.

3.5Vantagens do método de partida por blowback

- Sem interferência de alta frequência — seguro para uso perto de máquinas CNC, PCs e PLCs.

- Maior vida útil do bico e do eletrodo devido ao desgaste reduzido do arco.

- Sistema de ignição mecanicamente simples e confiável.

Este método de partida é amplamente utilizado em sistemas de plasma portáteis e mecanizados modernos, onde confiabilidade e operação sem EMI são essenciais.

4.0Métodos de controle de arco piloto

Em sistemas de corte a plasma, o arco piloto desempenha um papel fundamental no início do arco de corte principal. Dependendo do projeto da fonte de alimentação, o comportamento do arco piloto pode ser contínuo ou controlado dinamicamente.

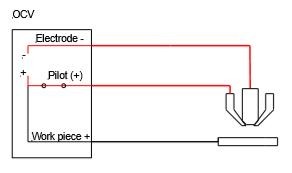

4.1Arco piloto contínuo

Algumas fontes de energia mantêm o arco piloto ativo durante todo o processo de corte, mesmo após o arco de corte ter sido transferido para a peça de trabalho.

Vantagem:

Ideal para cortar metal expandido ou materiais com folgas. À medida que o arco salta entre os segmentos, o arco piloto contínuo garante um corte perfeito, sem perdas de arco.

Desvantagem:

Manter o arco piloto ligado o tempo todo leva ao aumento do desgaste dos consumíveis, especialmente do bico e do eletrodo, reduzindo sua vida útil.

4.2Arco piloto controlado (modo de economia de ponta)

Sistemas mais avançados permitem o controle automático do arco piloto:

O arco piloto fica ativo somente durante o início do arco.

Uma vez estabelecido o arco de corte, o arco piloto desliga-se automaticamente.

Este modo é frequentemente chamado de Tip Saver porque reduz o desgaste dos consumíveis ao desativar o arco piloto quando ele não é necessário.

Seleção de Operador

Os sistemas de plasma modernos podem fornecer modos selecionáveis:

Modo Metal Expandido: Mantém o arco piloto continuamente — melhor para materiais perfurados ou de malha.

Modo de economia de ponta: desliga o arco piloto após a transferência — ideal para corte de chapa sólida para maximizar a vida útil do consumível.

Ao permitir que os operadores escolham entre esses modos de controle, os sistemas de corte a plasma podem se adaptar a diferentes tarefas de corte, equilibrando a estabilidade do arco com a eficiência dos consumíveis.

5.0Técnicas de corte com maçarico de plasma portátil

Ao usar um cortador de plasma portátil, há dois métodos principais para iniciar um corte: a borda começa e perfurar começa. Cada método atende a um propósito específico, dependendo do layout do material e do design do corte.

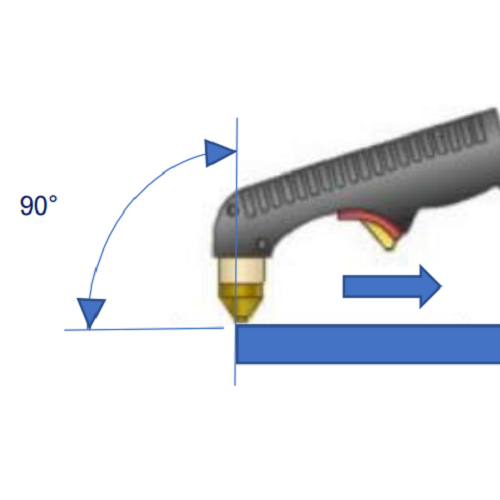

5.1Início de Borda

O início de borda é o método preferido sempre que possível, pois reduz o estresse nos consumíveis e garante cortes mais limpos.

- Como executar:

- Posicione a tocha de modo que a o bico está centralizado no borda da peça de trabalho.

- Segure a tocha aproximadamente 90° em relação à superfície.

- Inicie o arco e mova-se firmemente ao longo da linha de corte desejada.

- Dicas para precisão:

- Use um guia de régua, como uma barra de metal ou ferro em ângulo, para ajudar a manter um caminho reto.

- Em vez de uma proteção contra arrasto, considere usar uma guia de rolopara garantir uma distância de distanciamento consistente.

Os arranques de borda são ideais para arranques mais limpos e para prolongar a vida útil dos consumíveis.

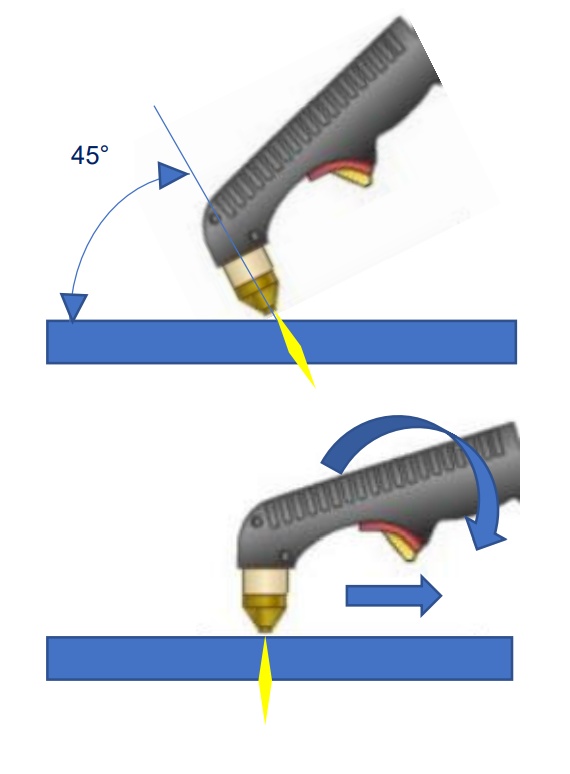

5.2Início do Pierce

Quando não for possível iniciar uma borda, como ao cortar furos ou iniciar dentro de uma folha, use o início da perfuração método. Esta técnica requer mais cautela e precisão.

- Como executar:

- Começar por inclinando ligeiramente a tocha(aproximadamente 45°) em direção à peça de trabalho para desviar o metal fundido da ponta.

- Inicie o arco e permita que o plasma perfurar o material.

- Uma vez perfurado, gire a tocha para um posição vertical (90°)e prossiga com o corte.

- Considerações sobre piercings:

- Mais grosso materiais requer mais tempo para perfurar; seja paciente para evitar danos à tocha.

- O o ponto de perfuração criará um furo maior(explosão) do que o corte padrão.

- Perfure sempre no sucata área do material, não diretamente na linha de corte pretendida.

⚠️ A perfuração gera mais respingos e desgasta os consumíveis mais rapidamente. Recomenda-se iniciar a perfuração sempre que possível.

6.0Técnica de goivagem por arco de plasma

A goivagem por arco de plasma é uma técnica versátil usada para remover metal em vez de cortá-lo. É comumente aplicada em remoção de solda, preparação de bordas, e correção de descontinuidades de solda, e pode ser realizado em todas as posições.

6.1Configuração de goivagem

Ao mudar do corte para a goivagem, normalmente é necessário substituir alguns consumíveis na tocha. Uma ponta de entalhe deve ser usado — ele apresenta um orifício maior (3–4 vezes mais largo) do que uma ponta de corte padrão, projetada para empurre o arco para fora e remover mais material.

Você pode usar:

UM corpo do copo de proteção combinado com um tampa de proteção de goivagem ou um defletor de escudo, ou

UM copo de proteção de peça única projetado especificamente para goivagem.

6.2Técnica de Goivagem Adequada

- Ângulo da tocha: Segure a tocha em um ângulo de 30°–40°ao metal base.

- Profundidade de escavação: Controlado pelo tocha ângulo e velocidade de viagem.

- Remoção de material: Evite a remoção excessiva em uma única passagem. Use múltiplos passes controlados para atingir a profundidade e largura desejadas.

- Controle de Parâmetros:

- Saída de corrente

- Velocidade de viagem

- Distância de afastamento

- Ângulo de ataque

- Tamanho da ponta

Todos esses fatores influenciarão a perfil e profundidade da ranhura.

6.3Aplicações

- Removendo soldas velhas, imperfeitas ou defeituosas

- Preparando Ranhuras em U para soldagem

- Corrigindo descontinuidades superficiais

- Criando acesso para soldagem ou áreas de relevo

6.4Limitações do corte de plasma

Embora a goivagem de plasma seja eficaz e precisa, corte de oxi-acetileno ainda pode ser preferível em certos cenários, especialmente quando:

- Corte seções de aço com espessura superior a 25 mm (1 polegada)

- Ar comprimido ou eletricidade não estão disponíveis

- É necessário um rendimento mais rápido em materiais espessos

Tochas de oxi-combustível operam independentemente de energia elétrica e pode superar o plasma em aplicações de aço pesado sob condições específicas.

7.0Requisitos de gás de plasma e diretrizes de fornecimento de ar para sistemas de corte

7.1Gás de plasma em corte a arco

O corte a arco de plasma requer gases cuidadosamente selecionados para garantir a estabilidade do arco, a qualidade do corte e a longevidade do equipamento. O ideal gás de plasma deve atender aos seguintes critérios:

- Alto Potencial de Ionização– Permite que o gás se torne eletricamente condutor sob alta tensão.

- Alta condutividade térmica– Transfere eficientemente energia térmica para a peça de trabalho para cortes mais rápidos e limpos.

- Alto Peso Atômico– Fornece impulso suficiente para soprar o metal derretido para fora do corte, garantindo uma separação eficaz do material.

7.2Gás de plasma comum: ar comprimido

Ar comprimido é amplamente utilizado devido à sua relação custo-benefício e disponibilidade. Composto por aproximadamente 80% nitrogênio, atende aos requisitos básicos de ionização e densidade.

Considerações principais:

- Remoção de umidade e óleo: O ar comprimido deve ser limpo e seco. Usar filtros de linha, secadores ou separadores para remover vapores de água e óleo, que podem danificar a tocha ou causar cortes irregulares.

- Preferência de ar de controle: O melhor fonte de comprimido ar é normalmente o sistema controle de ar, que já está filtrado.

7.3Requisitos de fornecimento de ar (diretrizes típicas)

| Tipo de unidade de plasma | Capacidade de corte de aço | Taxa de fluxo de ar | Pressão do ar |

| Unidade pequena | Até 10 mm (3/8″) | 113–142 l/min (4–5 SCFM) | 6–8 bar (90–120 PSI) |

| Unidade Média | 16–19 mm (5/8″–3/4″) | ~170 l/min (6 SCFM) | 6–8 bar (90–120 PSI) |

| Unidade de serviço pesado | 19–24 mm (3/4″–1″) | 198–227 l/min (7–8 SCFM) | 6–8 bar (90–120 PSI) |

⚙️ Dica: Se você corta frequentemente materiais grossos ou usa o sistema intensamente, escolha um compressor com 1,5–2 vezes o requisito mínimo do sistema de plasma para um desempenho consistente.

7.4Dimensionamento de linhas e mangueiras de gás

Para manter pressão e volume adequados:

- Usar mínimo 10 mm (3/8″)mangueiras ou tubulações de diâmetro interno (ID).

- Para linhas maiores que 12 m (40 pés), aumentar para um mínimo 12 mm (1/2″) de diâmetro interno.

Linhas de gás de tamanho inadequado podem resultar em quedas de pressão, baixa qualidade do arco e desempenho de corte reduzido.

7.5Filtração e Proteção de Tocha

Embora muitos sistemas de plasma incluam reguladores e filtros de ar, filtragem externa adicional é altamente recomendada.

- Por que? A umidade e os contaminantes, como óleo ou partículas, podem levar a arco interno na tocha, podendo danificar os consumíveis ou o próprio corpo da tocha.

- Boas Práticas: Instalar separadores de água, filtros de partículas e filtros coalescentes na linha de suprimento de ar para proteção ideal da tocha.

Ao utilizar gás limpo e devidamente pressurizado com infraestrutura de distribuição apropriada, você pode garantir maior vida útil da tocha, melhor qualidade de corte, e operação mais segura do seu sistema de corte a plasma.