- 1.0O que é a tecnologia de corte a plasma?

- 2.0O que é Plasma?

- 3.0Seleção de gás de corte de plasma e compatibilidade de materiais

- 4.0Configuração recomendada do sistema de ar comprimido para corte a plasma

- 5.0Métodos de ignição por arco piloto de plasma

- 6.0Componentes de um sistema de corte de plasma

- 7.0O que é corte de plasma a ar?

- 7.1Características do processo

- 7.2Problemas de consumíveis

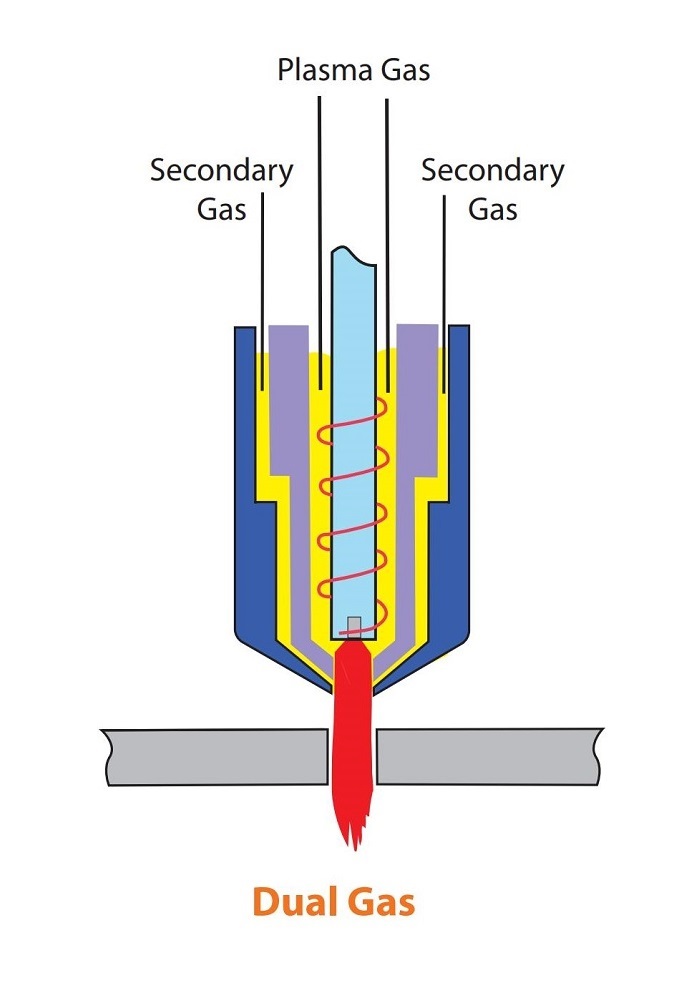

- 7.3O que é corte de plasma a gás duplo?

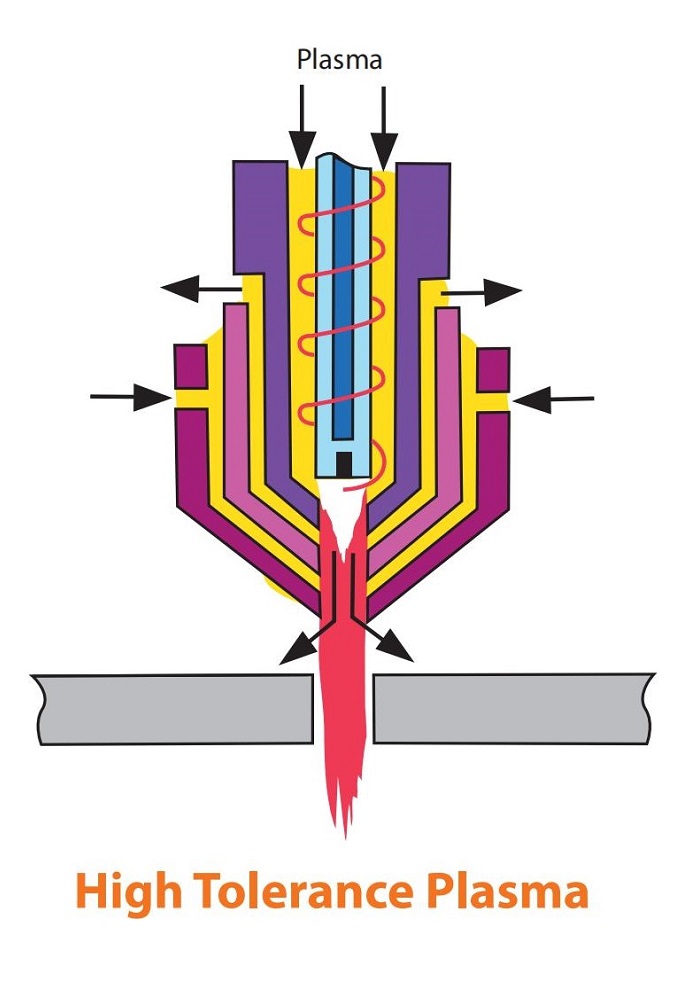

- 7.4Sistemas de corte de plasma de alta precisão

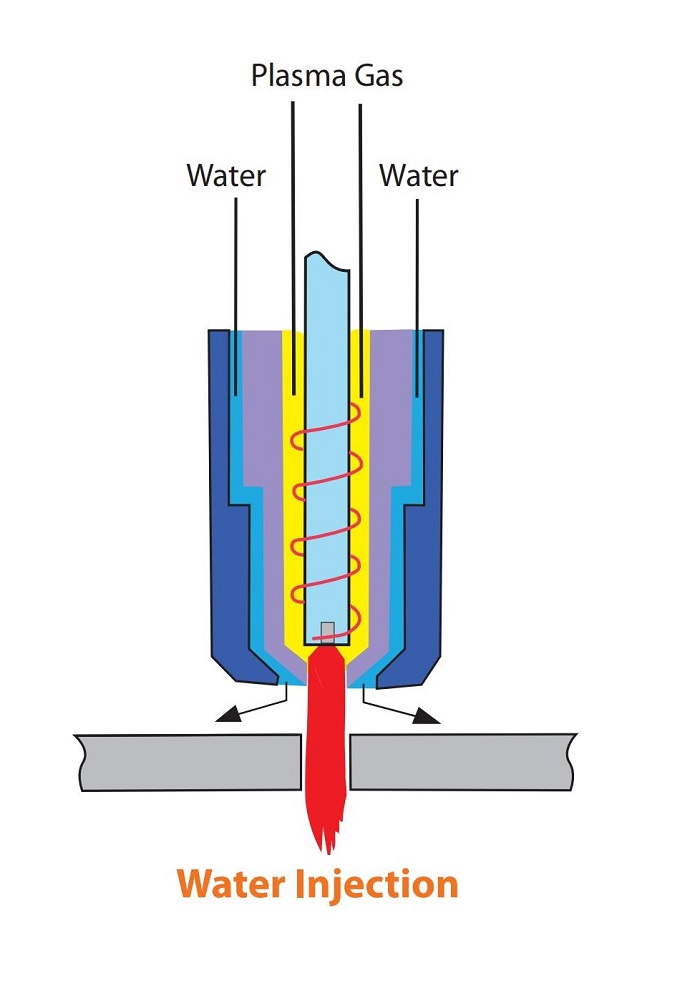

- 7.5Corte a plasma com injeção de água e cobertura de água

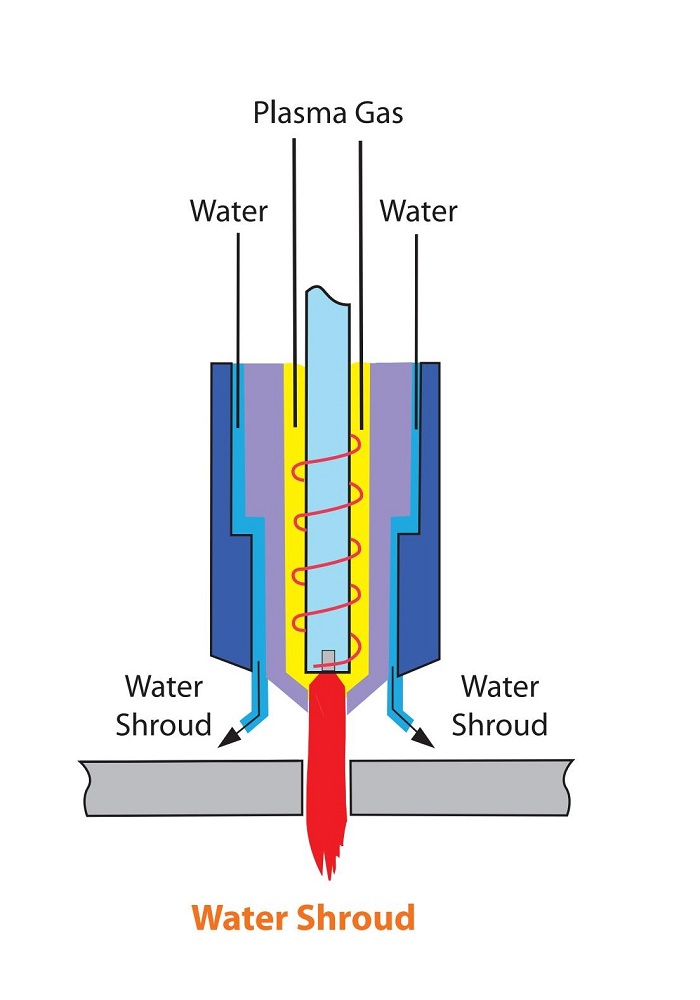

- 7.6Corte de plasma com cobertura de água

- 7.7Resumo geral: Comparação de tecnologias de corte a plasma

1.0O que é a tecnologia de corte a plasma?

1.1Origens e desenvolvimento da tecnologia:

Durante a Segunda Guerra MundialAs fábricas dos EUA alcançaram inovações industriais significativas, aumentando consideravelmente a eficiência da produção de aeronaves e equipamentos militares.

Tecnologia de SoldagemPara melhorar a eficiência de corte e soldagem de peças de aeronaves, engenheiros adotaram uma nova técnica de soldagem: Soldagem a Gás Inerte de Tungstênio (TIG) ou Soldagem a Arco de Gás Tungstênio (GTAW). Esse método utilizava um arco elétrico para ativar gases inertes, formando uma camada protetora condutora que impedia a oxidação durante a soldagem, melhorando a qualidade das soldas e a resistência estrutural.

1.2O Nascimento do Corte a Plasma:

Início da década de 1960: Engenheiros inovaram ainda mais na tecnologia de soldagem TIG:

Aumento do fluxo de gás: e guiou o arco através de um bico estreito.

Formação do Plasma:Esse gás ionizado de alta temperatura e alta velocidade pode derreter metal e, por meio de um fluxo de ar de alta velocidade, soprar o metal derretido para longe, permitindo um corte rápido.

Esse novo método foi chamado de “Corte a Arco de Plasma”, que melhorou muito a velocidade de corte, a precisão e a adaptabilidade do material, permitindo o corte fácil de vários metais condutores.

2.0O que é Plasma?

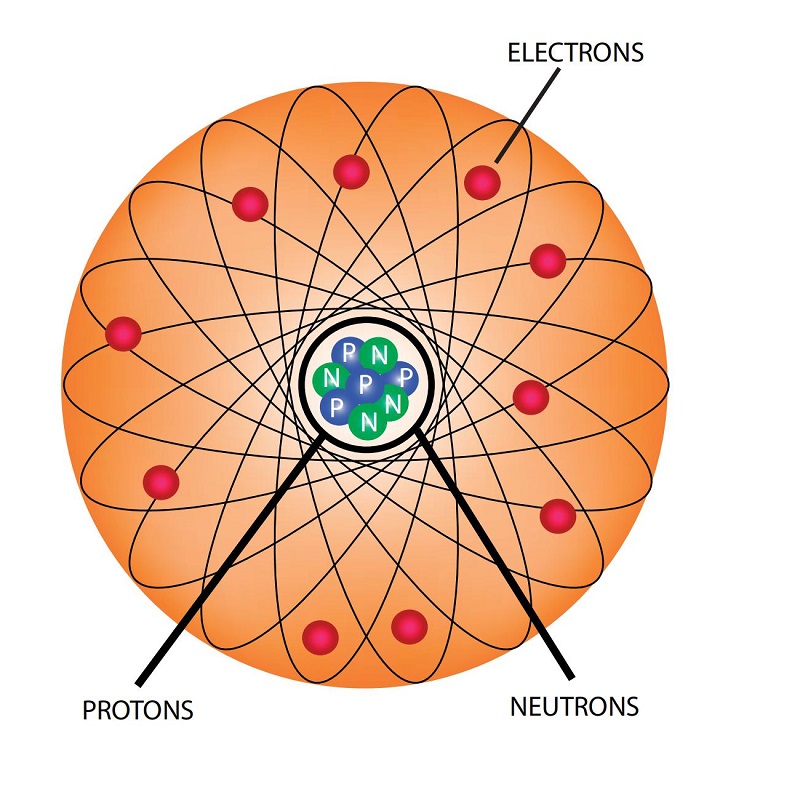

Estado do Plasma:Quando os gases são aquecidos a temperaturas extremamente altas, as moléculas começam a se separar e os elétrons são ejetados dos átomos, formando um quarto estado da matéria: o plasma.

Composição do Plasma:O plasma consiste em um núcleo atômico carregado positivamente (prótons e nêutrons) e elétrons carregados negativamente.

No plasma, os elétrons são separados do núcleo atômico, formando elétrons (carga negativa) e íons (carga positiva) que se movem livremente.

Liberação de energia: Colisões de alta velocidade entre elétrons e íons liberam grandes quantidades de energia, e é por isso que o plasma tem capacidades de corte tão poderosas.

🔋 Exemplos naturais de plasma: Raio

💡 Aplicações do “Plasma Frio”: Luzes de neon, luzes fluorescentes, TVs de plasma (embora não possam cortar metais, têm ampla aplicação prática).

2.1Estado plasmático da matéria

Quatro Estados da Matéria:

Em nossa vida cotidiana, comumente encontramos três estados da matéria: sólido, líquido e gasoso. O corte a plasma envolve o quarto estado — o plasma.

Usando a água como exemplo para explicar o comportamento molecular em diferentes estados:

- Sólido (Água → Gelo):As moléculas são compactadas, com movimento mínimo e têm um formato fixo.

- Líquido (Água):As moléculas estão conectadas, mas podem se mover lentamente, com formato variável, mas volume fixo.

- Gás (Vapor de Água):As moléculas se movem livremente em altas velocidades, sem volume ou forma fixos.

- Estado do Plasma:

Quando o gás é aquecido ainda mais, suas moléculas ganham mais energia, fazendo com que elétrons escapem dos átomos. Isso forma um grupo de partículas com cargas positivas e negativas, e essa substância altamente ionizada é o plasma. O plasma possui fluidez semelhante à dos gases e a capacidade de conduzir eletricidade, tornando-o ideal para processamento e corte em altas temperaturas.

2.2Princípio do processo de corte a plasma

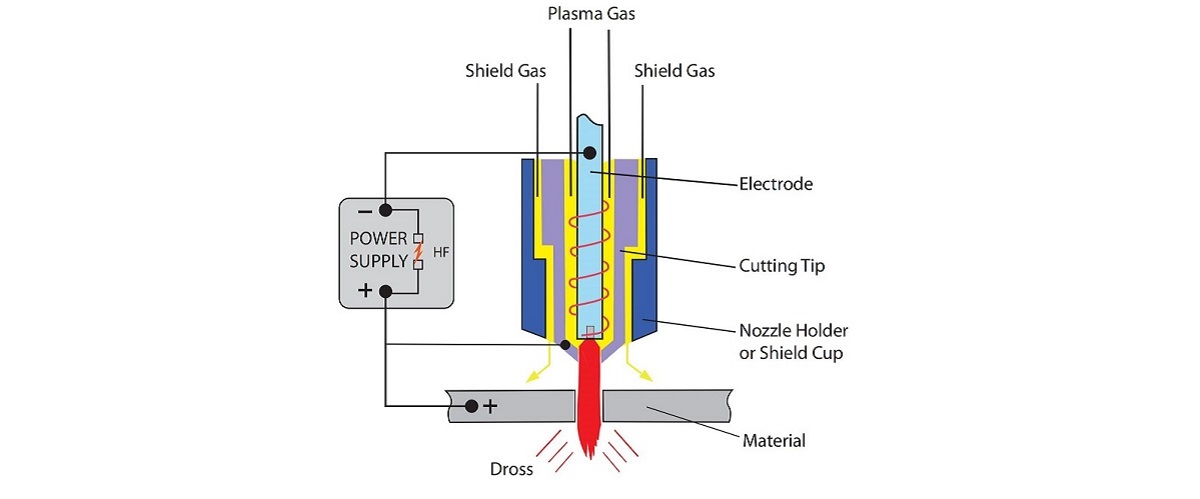

- Método de Formação: Um arco elétrico é criado entre o eletrodo e a peça de trabalho. Após passar por um bico fino de cobre, o arco é comprimido, formando um fluxo de plasma de alta temperatura e alta pressão.

- Temperatura e Velocidade:A temperatura do plasma pode atingir até 15.000°C, e a velocidade do jato é próxima à velocidade do som.

- Processo de corte:

- O arco elétrico de alta temperatura derrete o metal.

- O fluxo de ar de alta velocidade sopra o metal fundido para longe da abertura de corte.

- Isso permite um corte preciso e rápido.

- Características do processo: Fusão profunda, bordas limpas e alta velocidade de corte.

2.3Corte a Plasma vs. Corte a Oxigênio-Combustível

| Item de comparação | Corte de Plasma | Corte de oxigênio-combustível |

| Princípio | O arco de plasma de alta temperatura derrete o metal + o fluxo de ar sopra o metal derretido | Oxigênio oxida o metal + fusão exotérmica |

| Objetos Cortantes | Todos os metais condutores (incluindo alumínio, aço inoxidável, etc.) | Principalmente limitado ao aço carbono |

| Requisitos de superfície metálica | Pode cortar metais com camadas protetoras de óxido | Não é adequado para aço inoxidável, alumínio, etc. |

| Zona Afetada pelo Calor | Bordas de corte relativamente pequenas e limpas | Grande zona afetada pelo calor, oxidação significativa das bordas cortadas |

3.0Seleção de gás de corte de plasma e compatibilidade de materiais

Os sistemas modernos de corte a plasma utilizam diversas combinações de gases, dependendo do tipo de material e dos requisitos de corte. A escolha do gás correto não afeta apenas a qualidade e a velocidade do corte, mas também a vida útil do eletrodo e a viabilidade do tratamento pós-soldagem.

3.1Ar comprimido

- Ampla aplicação: Adequado para aço carbono, aço inoxidável, alumínio e a maioria dos metais.

- Uso comum: Frequentemente usado em cortadores de plasma portáteis, fácil de obter e de baixo custo.

- Reação Química: Cerca de 20% de oxigênio no ar reage com o aço carbono para aumentar a velocidade de corte e reduzir a escória.

- Desvantagens:

- O teor de nitrogênio pode formar uma camada nitretada na superfície do aço, tornando-o muito duro e inadequado para soldagem.

- O corte de aço inoxidável pode deixar uma camada de óxido marrom, exigindo pré-tratamento antes da soldagem.

3.2Oxigênio

- Compatibilidade do sistema: Usado somente em sistemas projetados para suportar oxigênio.

- Desempenho: Apresenta melhor desempenho em aço carbono, proporcionando a maior velocidade de corte, melhor qualidade de corte e soldabilidade.

- Usinagem: Os cortes podem ser perfurados, rosqueados ou usinados diretamente.

- Limitações: Não é adequado para alumínio e aço inoxidável.

3.3Azoto

- Velocidade de corte mais lenta: Não pode reagir exotermicamente com metais, resultando em velocidades de corte mais lentas.

- Camada nitretada: Forma uma camada nitretada muito dura sobre o aço carbono, deixando resíduos pesados de escória.

- Corte de aço inoxidável ou subaquático: Ajuda a reduzir as reações de oxidação e protege as bordas cortadas.

- Vida útil prolongada dos consumíveis: Quando combinado com nitrogênio de alta pureza e eletrodos de tungstênio adequados, pode estender significativamente a vida útil do consumível.

- Comum em modelos mais antigos: Frequentemente usado em máquinas de corte de plasma mais antigas.

3.45% Hidrogênio / 95% Nitrogênio (H5/N95)

- Uso primário: Para corte de alta qualidade de aço inoxidável com menos de 6 mm.

- Requisitos de equipamento: Requer consumíveis específicos e controle preciso de fluxo/pressão.

- Vantagens: Oferece excelente qualidade de borda, mas não é adequado para materiais mais espessos.

3.535% Hidrogênio / 65% Argônio (H35/Ar65)

- Equipamentos especiais: Requer cilindros de alta pressão para mistura de gases.

- Aplicativo:Comumente usado para cortar alumínio ou aço inoxidável acima de 9,5 mm.

- Outros usos: Adequado para goivagem de plasma, substituindo a goivagem por arco de carbono.

- Limitações: Pode produzir escória de refusão pesada em aço inoxidável fino.

Aviso de segurança:

Não utilize misturas de oxigênio ou hidrogênio em sistemas não autorizados, pois isso pode causar riscos de incêndio ou explosão.

Siga sempre as diretrizes de compatibilidade de gás e operação do fabricante do equipamento.

4.0Configuração recomendada do sistema de ar comprimido para corte a plasma

Um sistema de fornecimento de ar comprimido de alta qualidade é essencial para garantir a estabilidade e a qualidade do corte a plasma. Abaixo, apresentamos as principais dimensões a serem consideradas ao projetar e selecionar seu sistema:

4.1Perguntas básicas de seleção:

| Problema do Projeto | Recomendação |

| Pressão máxima de trabalho para cortador de plasma? | Deve corresponder às especificações do equipamento, normalmente em Bar ou PSI. |

| Fluxo de ar máximo necessário para o cortador de plasma (CFM)? | Escolha um compressor com base no fluxo de ar necessário. |

| Configuração portátil ou estacionária? | Selecione um modelo com base no ambiente de trabalho: portátil para uso em campo ou fixo para configurações de fábrica. |

| Motor ou diesel? | Motor elétrico preferido para fábricas, diesel para operações ao ar livre. |

| Capacidade do tanque receptor? | Deve corresponder ao fluxo de ar/carga de pico para garantir um fornecimento de ar estável. |

| Uso de energia trifásica? | Os compressores trifásicos são mais eficientes e fornecem uma saída mais estável. |

4.2Recomendações de acessórios e purificação da fonte de ar:

A qualidade do ar comprimido afeta diretamente a estabilidade de corte e a vida útil dos consumíveis. Os seguintes componentes são recomendados para o sistema:

| Tipo de acessório | Função |

| Mangueira de ar | Escolha o diâmetro e o comprimento apropriados para minimizar a perda de pressão. |

| Filtros | Filtre umidade, névoa de óleo e impurezas para prolongar a vida útil do eletrodo/bico. |

| Secadores | Use secadores refrigerados para controlar o ponto de orvalho e evitar instabilidade do arco. |

| Reguladores | Controle com precisão a pressão do ar de trabalho para manter o corte estável. |

| Engates rápidos | Acoplamentos de alto fluxo para equipamentos de corte de grande capacidade garantem tamanhos correspondentes adequados. |

5.0Métodos de ignição por arco piloto de plasma

5.1Ignição por arco de alta frequência (método tradicional)

- Princípio: Faíscas de alta frequência e alta voltagem criam uma abertura de centelha, permitindo que o ar se torne condutor e gerando o arco piloto.

- Desvantagens:

- Pode interferir em dispositivos eletrônicos próximos (por exemplo, sistemas de controle CNC, computadores, etc.).

- Risco de choque elétrico.

- A folga da centelha é propensa ao desgaste e difícil de reparar.

- Emite sinais de radiofrequência (RF), o que pode ser um problema de segurança em ambientes industriais.

5.2Ignição por arco sem HF (método convencional moderno)

Para acomodar sistemas CNC e ambientes eletrônicos sensíveis, os sistemas de plasma modernos geralmente usam tecnologia de ignição sem HF (alta frequência):

Descarga do capacitor (ignição SCR)

Utiliza um retificador controlado por silício (SCR) para liberar pulsos curtos de alta energia do capacitor para o circuito principal, criando uma faísca inicial para disparar o arco.

Ignição por arco de explosão

O eletrodo e o bico dentro da tocha inicialmente fazem contato. Quando o gatilho é acionado, o fluxo de gás separa os dois, criando uma faísca e estabelecendo o arco piloto.

Ignição por arco com mola

Quando a tocha é pressionada contra a peça de trabalho, o eletrodo e o bico entram em curto-circuito. A liberação da pressão faz com que os dois se separem, formando o arco.

Adequado para aplicações de contato ou corte próximo.

6.0Componentes de um sistema de corte de plasma

O corte a plasma é uma técnica eficiente de processamento de metais, adequada tanto para materiais finos quanto grossos.

Lanterna portátil: Capaz de cortar chapas de aço de até aproximadamente 50 mm de espessura.

Maçarico automatizado refrigerado a água (com sistema CNC): Capaz de cortar chapas de aço de até 150 mm de espessura.

Tradicionalmente, o corte a plasma é limitado a materiais condutores, mas a tecnologia moderna agora pode cortar materiais não condutores, como vidro e plástico, sob condições específicas (por exemplo, sistemas de ignição fechados).

6.1Fonte de alimentação para corte de plasma

A fonte de energia necessária para o arco de plasma é uma saída de corrente contínua (CC) com característica de queda de tensão e alta tensão de circuito aberto.

Parâmetros técnicos:

- Tensão de trabalho: normalmente entre 90-130 VCC.

- Tensão de circuito aberto (tensão inicial): pode chegar a 330 VCC.

Tipos comuns de fontes de energia:

- Tipo de retificador de transformador: Tradicional, oferece boa estabilidade.

- Fonte de alimentação do tipo inversor: Compacto, de alta eficiência, adequado para controle de precisão ou aplicações portáteis.

6.2Configuração de Ignição de Arco e Polaridade

- Arco Piloto:Quando o corte começa, um arco piloto é gerado inicialmente dentro da tocha, entre o eletrodo e o bico.

- Modo de arco transferido: O arco é transferido para a peça de trabalho para iniciar o corte real.

- Polaridade do eletrodo: Negativo (-)

- Polaridade da peça de trabalho: Positivo (+)

Esta configuração concentra aproximadamente 2/3 da energia do arco na peça de trabalho, melhorando a eficiência de corte e a penetração.

6.3Composição do gás e correspondência de eletrodos

Gases plasmáticos comuns e seus efeitos

| Tipo de gás | Características e Aplicações | Material do eletrodo |

| Ar / Oxigênio | Altamente oxidante, comumente usado para cortar aço carbono e outros materiais convencionais | Inserto de cobre + lantânio/háfnio (Hf) |

| Argônio / Argônio-Hidrogênio | Gás inerte, adequado para cortar aço inoxidável, ligas de alumínio, etc. | Tungstênio (W) |

| Azoto | Estável, adequado para chapas finas ou ligas não ferrosas | Tungstênio (W) |

6.4Importância da vazão de gás

A vazão correta do gás deve ser definida com base na corrente e no tamanho do bico.

Se o fluxo de gás for muito baixo e a corrente muito alta, uma arco duplo fenômeno pode ocorrer:

O arco é transferido do eletrodo para o bico e, depois, do bico para a peça de trabalho, causando desgaste rápido dos consumíveis, derretimento do bico e danos ao eletrodo.

6.5Visão geral da tocha de plasma

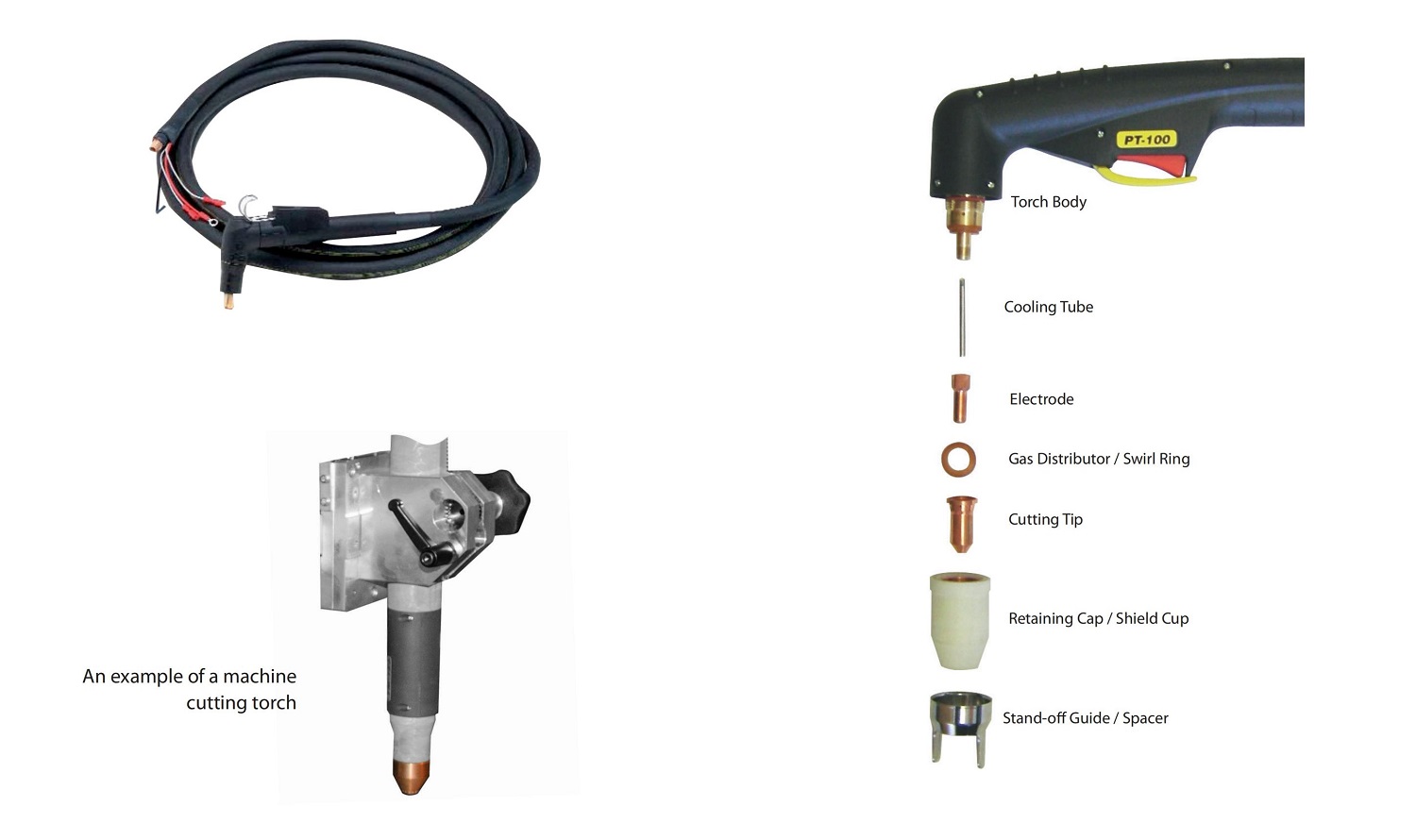

A tocha é o componente central do sistema de corte a plasma, responsável por conduzir o arco e direcionar o fluxo de gás.

Tipos

- Refrigerado a ar: Leve e adequado para aplicações de baixa a média potência.

- Refrigerado a água: Ideal para cortes de alta carga e longa duração, oferecendo boa estabilidade térmica.

Tochas modernas comparadas aos modelos tradicionais:

- Menor e mais leve.

- Maior capacidade de corte.

- Suporta múltiplos métodos de ignição de arco (elétricos ou mecânicos).

Problemas comuns e recomendações de uso

| Problema | Análise de Causa | Operação sugerida |

| Interferência de RF com equipamentos eletrônicos | A ignição do arco de alta frequência causa interferência de RF | Use o método de ignição sem HF |

| Desgaste rápido do eletrodo | Seleção incorreta de gás, arco instável | Substituir por gás e material de eletrodo adequados |

| Erosão severa do bico | Taxa de fluxo de gás desalinhada, configurações de corrente muito altas | Ajuste a pressão do ar e a seleção do bico |

| Ignição de arco instável / Incapaz de transferir | Desgaste ou falha dos componentes internos da tocha | Inspecione o bico, o eletrodo e o circuito de ignição |

6.6Estrutura e design de segurança da tocha de plasma portátil padrão

Componentes de conexão da tocha

As tochas portáteis padrão normalmente incluem as seguintes conexões:

- Interface de energia/gás (por exemplo, usando ar como gás de corte)

- Cabo de arco piloto

- Cabo do interruptor de gatilho

Circuito de Proteção de Segurança

Para evitar choques elétricos durante a substituição de consumíveis, todas as tochas de plasma devem incluir um projeto de circuito de segurança:

A forma mais simples é uma circuito aberto anular, que corta imediatamente o circuito quando a tampa de retenção do bico é removida.

Sistemas avançados podem fechar automaticamente a válvula de gás para evitar operações acidentais.

Sem um circuito de segurança, a tensão de circuito aberto na cabeça da tocha pode chegar a 350 V CC, o que é altamente perigoso.

Estrutura da cabeça da tocha

A cabeça da tocha é composta pelos seguintes componentes:

- Eletrodo

- Anel de redemoinho: Controla a distribuição do fluxo de ar

- Ponta de corte

- Tampa de retenção

7.0O que é corte de plasma a ar?

7.1Características do processo

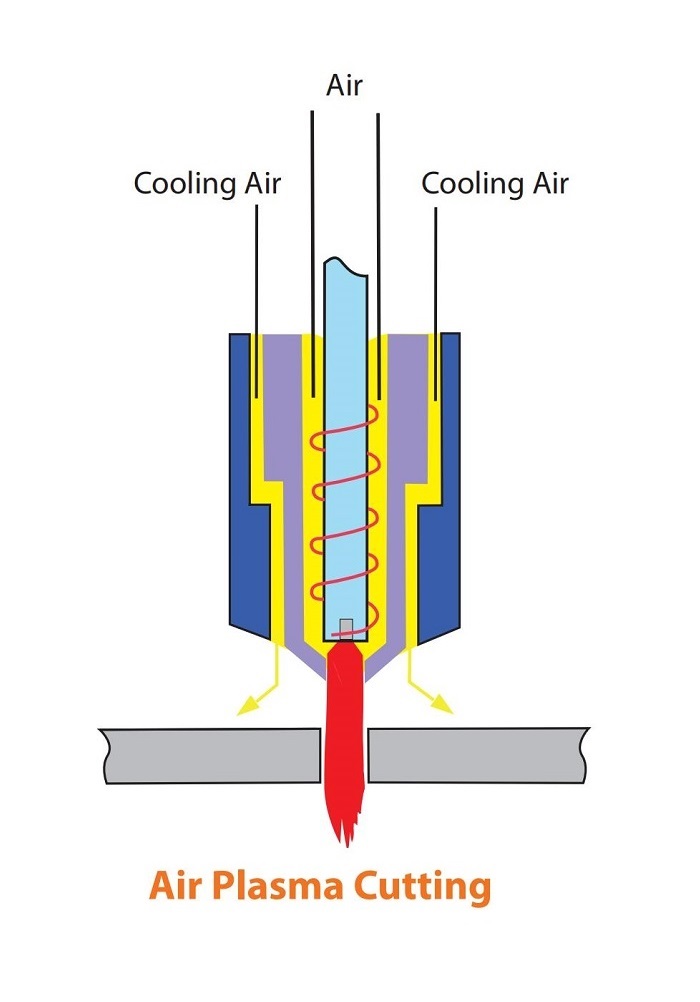

O corte a plasma foi usado pela primeira vez na década de 1960 para cortar aço carbono e continua sendo um dos métodos de corte mais comuns atualmente.

- O teor de oxigênio no ar reage com o metal fundido, gerando calor adicional (reação exotérmica), o que aumenta a velocidade de corte em aproximadamente 25% em comparação ao corte com nitrogênio.

- Desvantagem: Ao cortar aço inoxidável e alumínio, uma camada espessa de óxido é produzida na superfície, exigindo pós-processamento. Não é adequado para aplicações com requisitos rigorosos de qualidade de superfície.

7.2Problemas de consumíveis

- O oxigênio no ar acelera significativamente a erosão do eletrodo:

- O uso de eletrodos de tungstênio padrão resulta em desgaste rápido em segundos.

- Normalmente, são utilizados eletrodos feitos de zircônio, háfnio ou ligas de háfnio, mas sua vida útil ainda é menor em comparação aos plasmas de gás inerte.

- O resfriamento a ar também é usado para manter a estabilidade da temperatura do sistema.

7.3O que é corte de plasma a gás duplo?

Explicação do Princípio

Desenvolvido pela Thermal Dynamics no início da década de 1960, o plasma de gás duplo adiciona um gás secundário (gás de proteção) ao redor do bico principal, além do gás de plasma primário.

Finalidade secundária do gás:

Para estreitar o arco e aumentar a densidade de energia de corte.

Para remover escória, melhorando a limpeza do corte.

Recomendações de combinação de gases

| Tipo de material | Gás primário | Gás Secundário (Gás de Proteção) |

| Aço carbono | Argônio, Mistura de Argônio-Hidrogênio, Nitrogênio | Ar, Oxigênio, Nitrogênio |

| Aço inoxidável | Nitrogênio, mistura de argônio e hidrogênio, CO₂ | Azoto |

| Alumínio | Mistura de Argônio-Hidrogênio, Nitrogênio/CO₂ | Azoto |

Vantagens do corte de gás duplo

- Design de bico retrátil: O bico é embutido em um copo de cerâmica, evitando curto-circuito no bico e reduzindo significativamente o fenômeno do arco duplo.

- O gás de proteção cobre a área de corte: Isso melhora a qualidade e a velocidade do corte, ao mesmo tempo em que resfria o bico e a proteção.

Ideal para aplicações de corte industrial de alta precisão e alta qualidade.

7.4Sistemas de corte de plasma de alta precisão

Vantagens (Comparado ao Plasma Convencional)

- Qualidade de corte: Entre o corte a plasma convencional e o corte a laser.

- Largura do corte: Mais estreito, mais adequado para usinagem de precisão.

- Zona afetada pelo calor: Menor, reduzindo a distorção térmica e a tensão de tração do material.

Adequado para integração com sistemas CNC e de automação, melhorando a estabilidade do lote.

Desvantagens (Comparado ao Plasma e Laser Convencionais)

- Espessura máxima de corte: Limitado, não adequado para chapas muito grossas.

- Velocidade de corte:

- Mais lento que o corte a plasma convencional.

- Aproximadamente 60–80% é a velocidade do corte a laser.

- Maior custo do equipamento: Requer um sistema de controle de alta precisão para desempenho ideal.

7.5Corte a plasma com injeção de água e cobertura de água

Corte de Plasma por Injeção de Água

O corte a plasma por injeção de água envolve a injeção radial de água no arco de plasma. Isso cria uma constrição do arco mais forte do que um bico de cobre sozinho, elevando a temperatura do arco em até 30.000 °C — mais que o dobro da dos arcos de plasma convencionais.

Características principais:

- Utiliza apenas nitrogênio gasoso para todos os metais, tornando o processo mais econômico e fácil de operar.

- O nitrogênio é altamente eficiente na transferência de calor do arco para a peça de trabalho. Ao se dissociar e recombinar na superfície do material, libera energia adicional, melhorando o desempenho de corte.

- Menos de 10% da água injetada vaporiza. O restante forma um spray cônico que:

- Resfria a superfície superior da peça de trabalho

- Previne a formação de óxido

- Resfria a ponta da tocha na área de calor máximo

Vantagens sobre o plasma convencional:

- Melhor qualidade de corte e esquadro de bordas

- Maior velocidade de corte

- Menor risco de arco duplo

- Erosão reduzida da ponta

7.6Corte de plasma com cobertura de água

O corte a plasma com cobertura de água é semelhante aos sistemas de fluxo duplo, exceto que a água substitui o gás de proteção secundário. Embora não melhore a constrição do arco, o efeito de resfriamento melhora certos aspectos do desempenho.

Características:

- Melhora a aparência do corte e a vida útil da ponta da tocha

- Nenhuma melhoria significativa na velocidade de corte, esquadria ou escória em relação aos sistemas de gás duplo

- Pode ser usado com uma cobertura de água ou com a peça de trabalho submersa 50–75 mm debaixo d'água

Benefícios em comparação ao plasma convencional:

- Redução da geração de fumaça

- Níveis de ruído mais baixos:

- 115 dB para plasma convencional

- 96 dB para corte de cobertura de água

- 52–85 dB para corte subaquático

- Vida útil da ponta estendida

7.7Resumo geral: Comparação de tecnologias de corte a plasma

| Método de corte | Qualidade de corte | Desempenho de velocidade | Zona Afetada pelo Calor | Custo | Vantagens especiais |

| Plasma de ar convencional | Médio | Rápido | Médio | Baixo | Baixo custo, versátil |

| Plasma de gás duplo | Médio-alto | Rápido | Médio | Médio | Cortes limpos, maior vida útil dos consumíveis |

| Plasma de injeção de água | Alto | Mais rápido | Pequeno | Médio | Temperatura ultra-alta, bom resfriamento, cortes limpos |

| Cortina de água / Plasma subaquático | Médio | Média | Extremamente pequeno | Baixo | Baixo ruído, pouca poeira, ecologicamente correto |

| Plasma de alta precisão | Alto (próximo ao laser) | Médio-lento | Pequeno | Alto | Alta precisão, adequado para automação |