Este post apresenta a terminologia básica usada na estampagem de metais e explica as principais funções das operações de estampagem. Também exploraremos os tipos comuns de matrizes, compararemos diferentes designs de decapadores e examinaremos mais de perto os processos essenciais de matriz usados na fabricação.

1.0Matrizes de estampagem de metal: tipos simples, compostos e progressivos

A perfuração é normalmente a operação mais severa realizada em uma matriz, pois prensa de soco aplica forças que variam de algumas toneladas a mais de 1.000 toneladas. O alinhamento adequado da prensa é essencial. Embora o conjunto de matrizes contribua um pouco para o alinhamento durante a operação, ele não pode compensar o alinhamento inadequado da prensa.

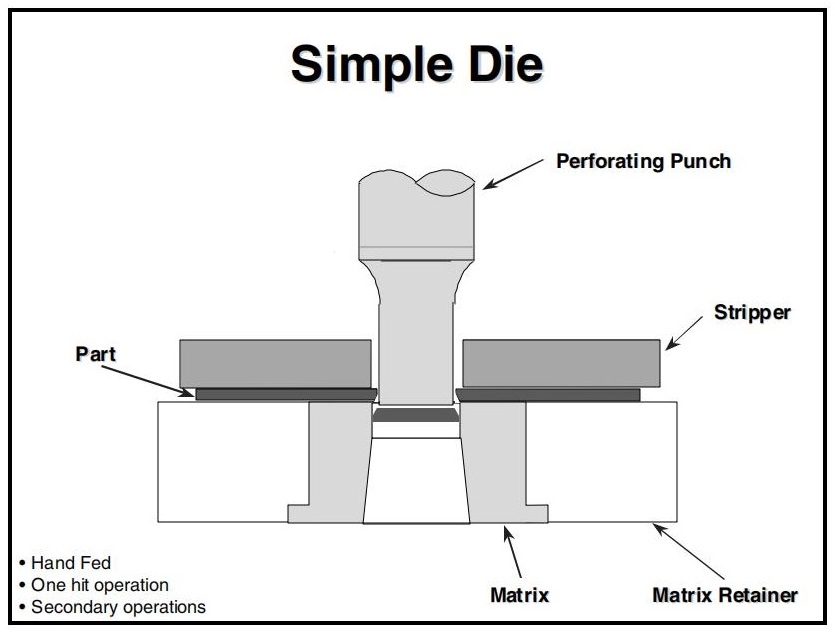

1.1Dado Simples

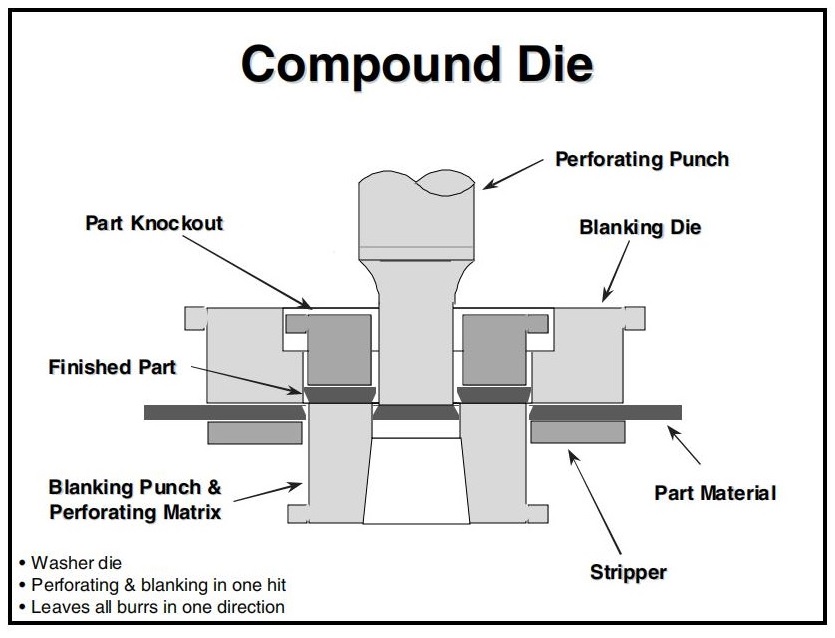

1.2Matriz composta

Uma matriz composta corta e perfura uma peça simultaneamente na mesma estação. Normalmente, os furos são feitos para baixo enquanto a peça é cortada para cima, permitindo que os pedaços caiam através da matriz. Como a peça permanece na matriz, é necessário um método para removê-la.

Matrizes compostas geralmente são matrizes de impacto único, embora possam operar continuamente com um alimentador se a remoção das peças for gerenciada adequadamente. Usando uma matriz inclinada de fundo aberto (OBI) imprensa na posição inclinada com sopro de ar auxilia na remoção da peça.

Vantagens dos moldes compostos:

- Requer espaço mínimo de imprensa

- Todas as rebarbas estão voltadas para uma direção

- Excelente precisão entre furos e bordas de corte

- Mais econômico de construir do que matrizes progressivas

Desvantagens:

- O espaço interno limitado torna os componentes da matriz finos e fracos

- Carga concentrada e choque aumentam o risco de falha da ferramenta (danos por punção e matriz)

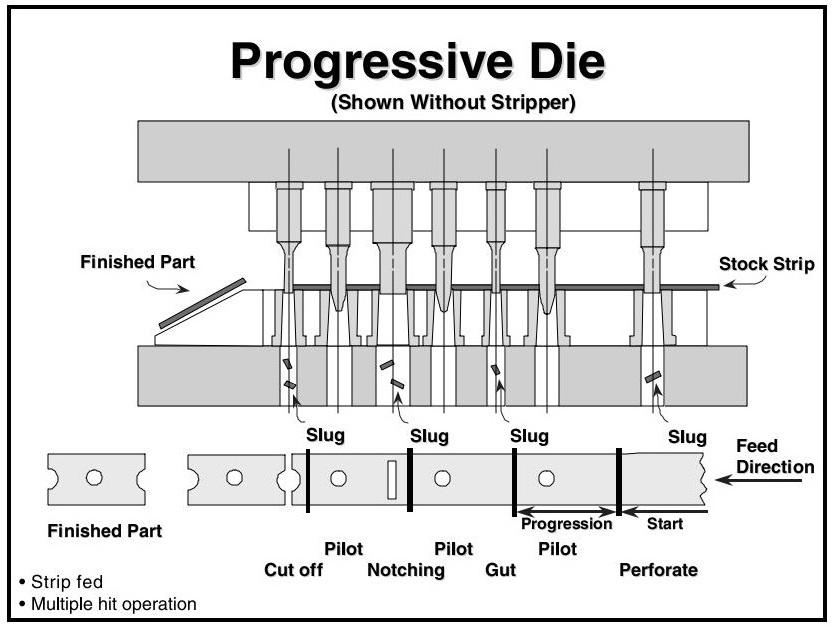

1.3Matriz Progressiva

Matrizes progressivas são um método eficiente para converter bobinas brutas em peças acabadas com manuseio mínimo. À medida que o material passa pela matriz, ele é moldado de forma incremental até formar um produto final. As matrizes progressivas geralmente operam da direita para a esquerda, avançando a tira uma a uma.

progressão por ciclo de prensagem. As primeiras estações costumam fazer furos piloto para garantir o alinhamento adequado nas etapas posteriores.

Há muitas variações de projetos de matrizes progressivas; a mostrada aqui ilustra operações e terminologias comuns.

2.0 Decapadores de estampagem de metal: tipos fixos, de uretano e de mola

É essencial destrinchar a peça da ponta do punção após a perfuração. Os tipos mais comuns de destrinchadores incluem:

- Fixo

- Uretano

- Primavera

A força de decapagem depende do tipo de material, da espessura e da folga entre o punção e a matriz. Ela varia de quase zero a até 25% de força de perfuração. A maioria das aplicações não requer mais do que 10%.

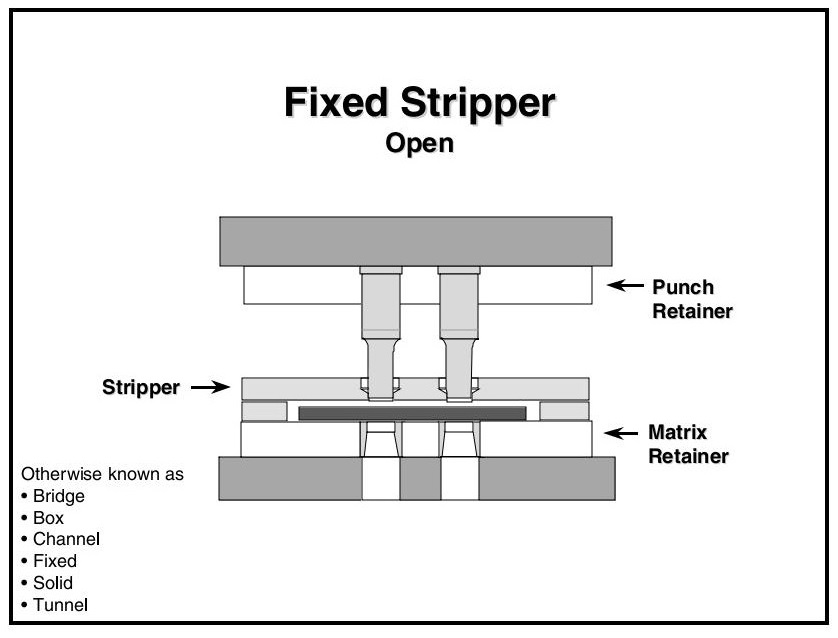

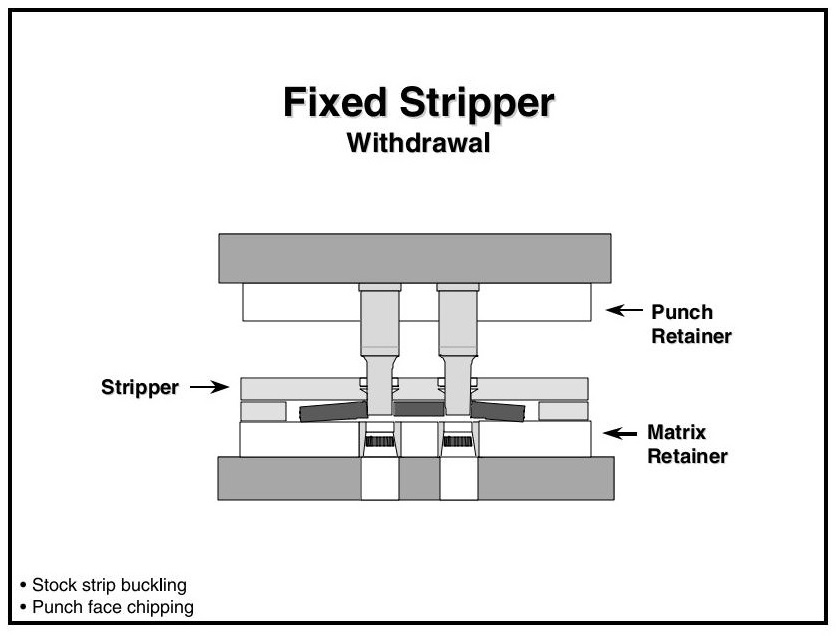

2.1Stripper fixo

Também conhecido como:

- Caixa

- Canal

- Sólido

- Ponte

- Positivo

- Túnel

Um decapador fixo é uma placa de aço com uma ranhura de folga, montada em uma posição fixa no retentor da matriz. Inclui furos para permitir a passagem dos punções sem interferência. À medida que a matriz se abre, o decapador segura o material e o remove dos punções.

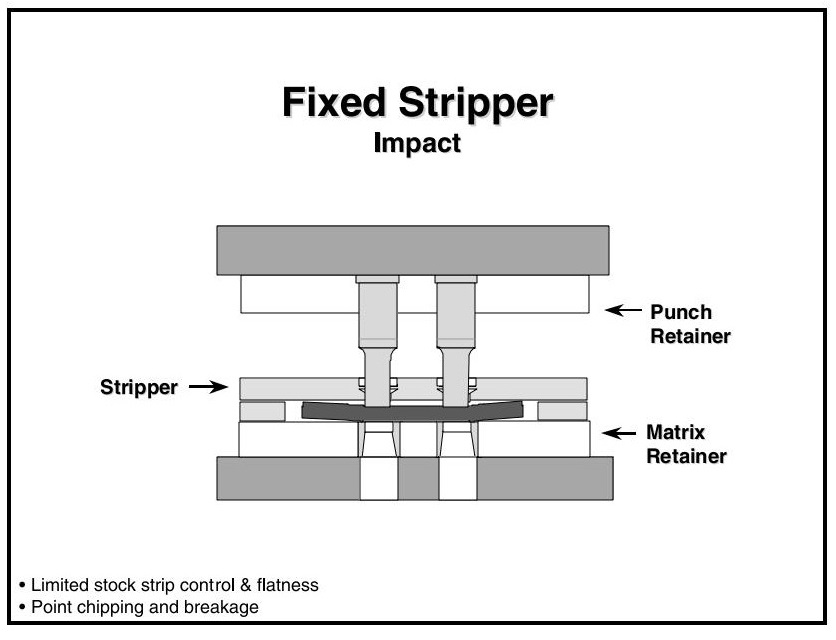

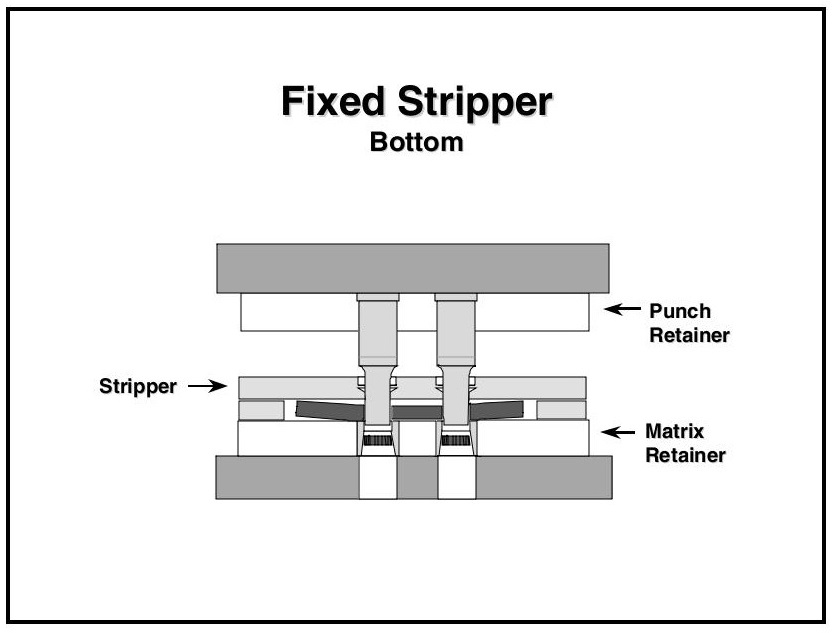

Desvantagens dos strippers fixos:

- Não segure a tira de estoque plana

- Não é possível absorver choques rápidos

- Resulta em baixa planura da peça e falha prematura do punção

- A folga comum é de 1,5 × espessura do material (normalmente 1/16″–1/8″)

- A deformação do material sob a ponta do punção pode levar a:

- Picagem de perfuração

- Movimento lateral da peça e do punção

- Má qualidade das peças

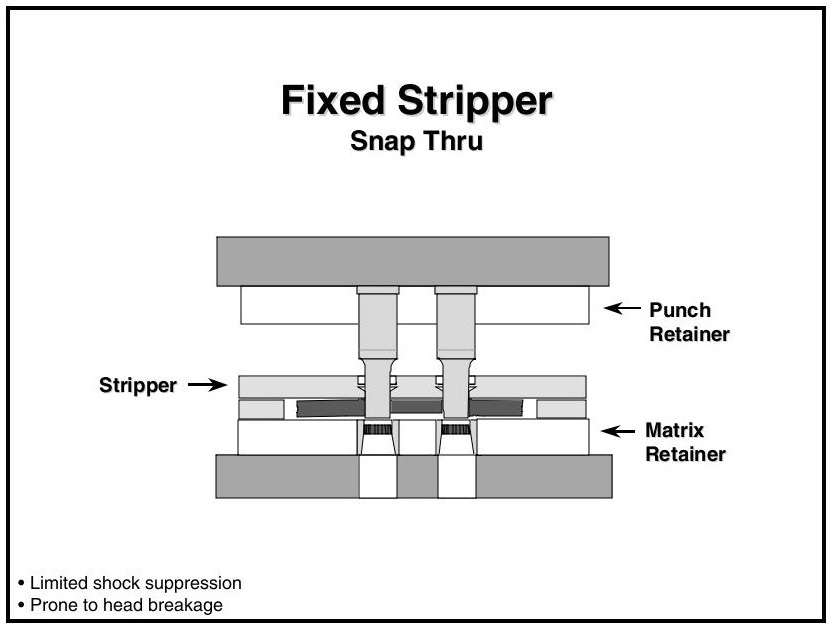

O snap-thru causa descarga repentina, gerando choque que pode quebrar as cabeças do punção. A deformação do material durante o ciclo prende a peça às extremidades do punção, aumentando a força de desmoldagem e o risco de danos à face do punção.

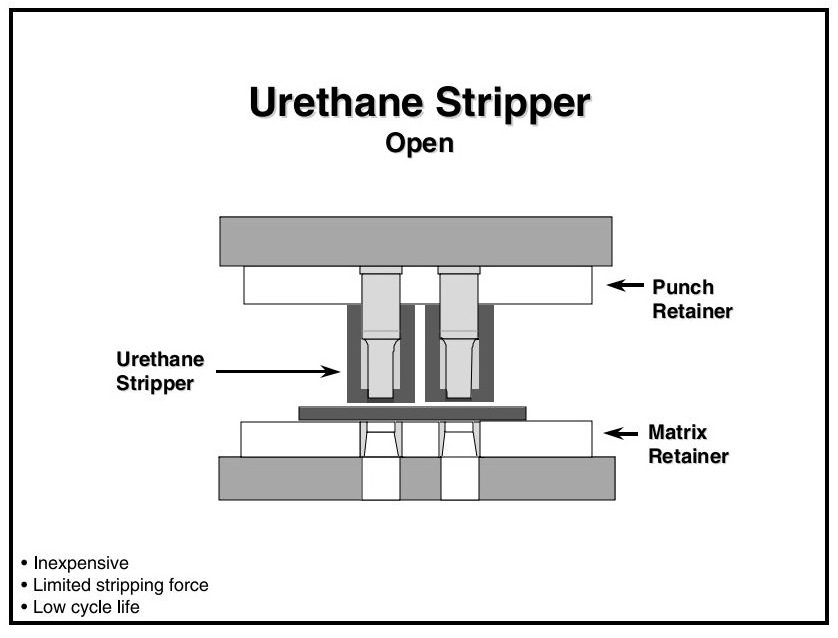

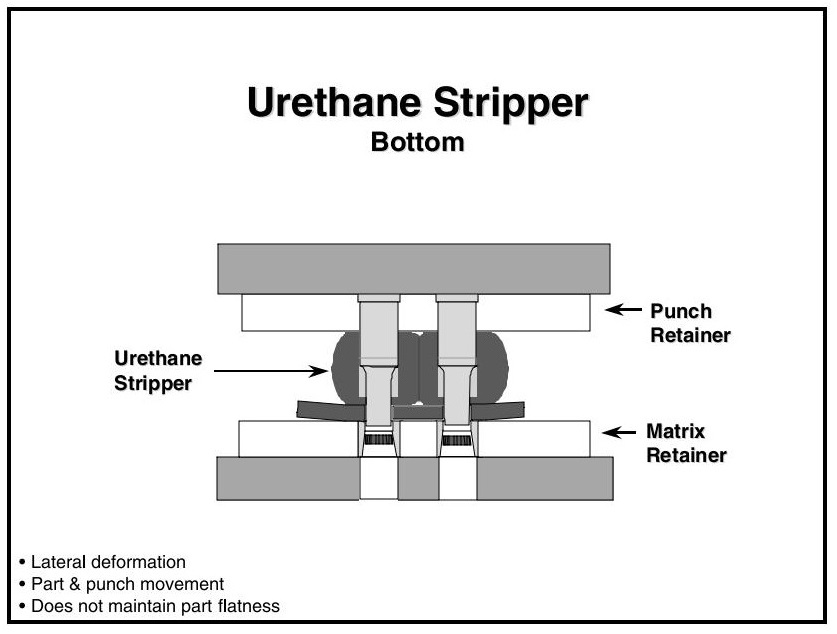

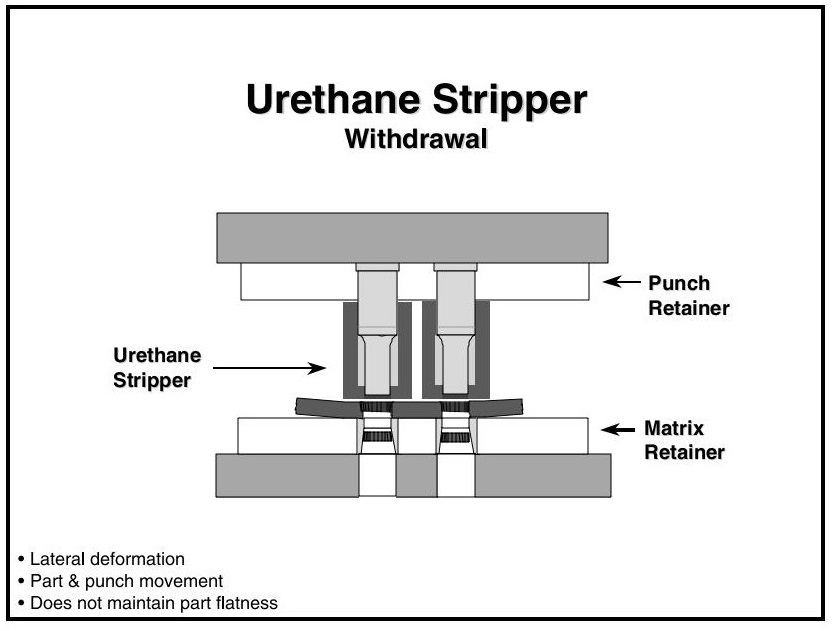

2.2Removedor de uretano

Os decapantes de uretano são econômicos e simples. Eles se encaixam sob pressão nos punções para evitar que caiam na matriz.

Cuidados:

- O uretano se cansa com o tempo e pode se soltar

- Pode cair no molde e causar danos

- Cabeças moldadas melhoram a retenção e a durabilidade

Considerações de desempenho:

- O uretano se deforma em vez de comprimir. Se não houver espaço suficiente para o deslocamento do volume, os componentes da ferramenta podem ser movidos ou danificados.

- Não é possível manter a tira plana

- Pode causar aprisionamento de ar ao redor dos pontos de punção, levando à tração do projétil

- O movimento lateral durante a deformação pode causar problemas de alinhamento. Durante a retração, o uretano retorna à forma original e descama a peça, mas pode distorcê-la.

- Alguns decapantes de uretano possuem arruelas de aço para reduzir a distorção. No entanto, isso pode ser perigoso com punções moldadas ou alta pré-carga, pois o contato com a arruela pode causar falha do punção.

Design recomendado: Um uretano de dupla qualidade — alta dureza para o rosto e dureza média para o corpo — oferece o melhor equilíbrio entre planura e durabilidade.

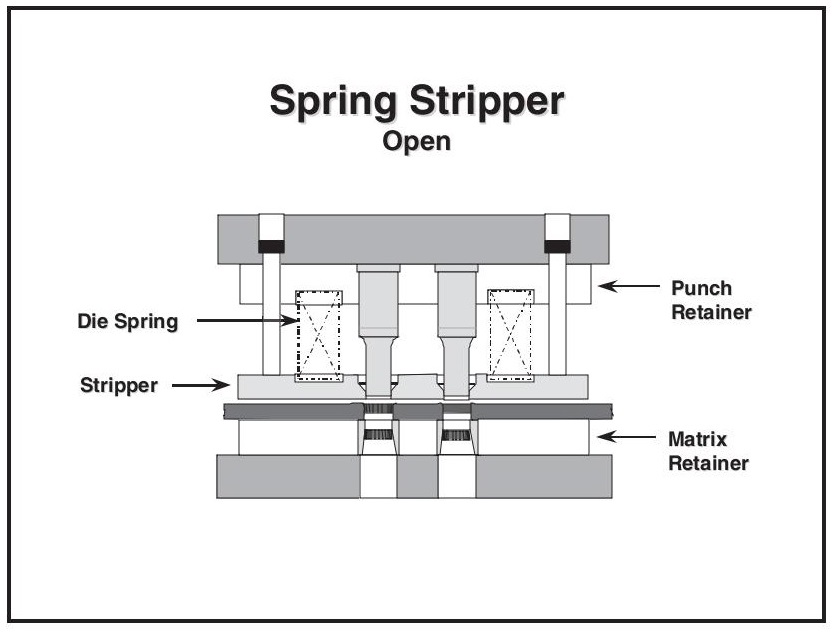

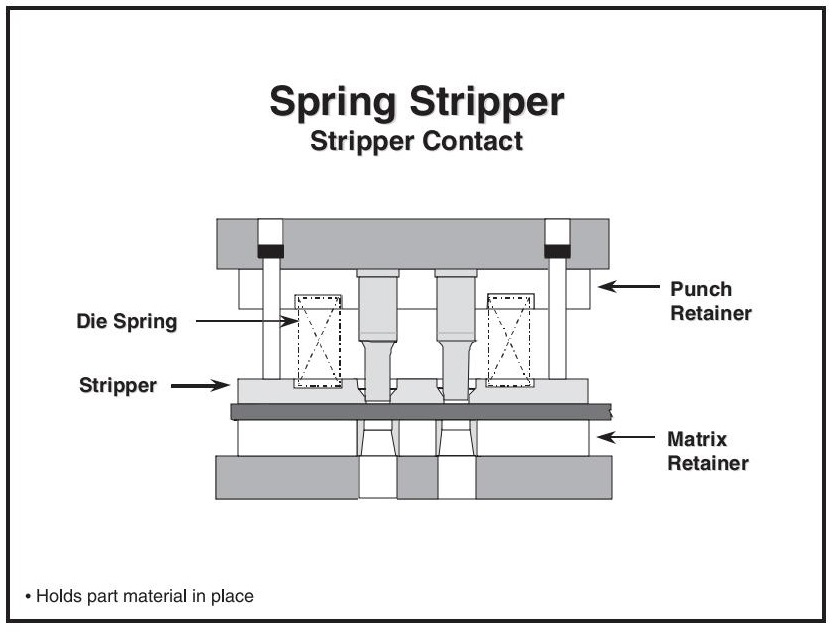

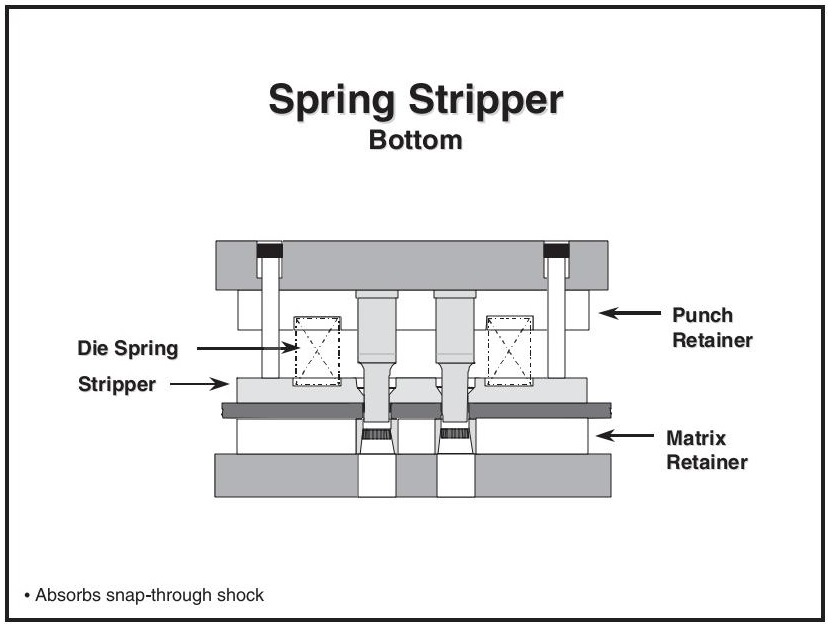

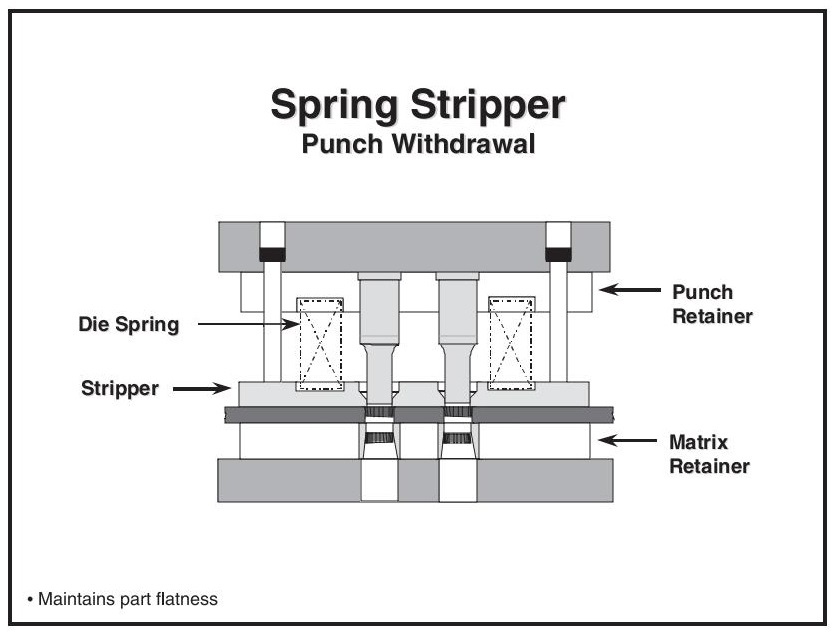

2.3Descascador de molas

Os decapadores de mola oferecem desempenho superior. Eles:

- Mantenha a tira ou peça de estoque plana durante a perfuração

- Evite levantar ou pendurar-se em socos

- Permitir o monitoramento visual do desempenho da matriz após cada curso

- Absorve o choque de passagem e elimina o choque de retirada, prolongando a vida útil da ferramenta e da prensa

Eles ficam pendurados abaixo das pontas do punção e estão entre os primeiros componentes a entrar em contato com a peça, mantendo-a fixa durante todo o ciclo.

A pressão contínua durante o curso de trabalho melhora:

- Confiabilidade da ferramenta

- Qualidade das peças

- Longevidade da imprensa

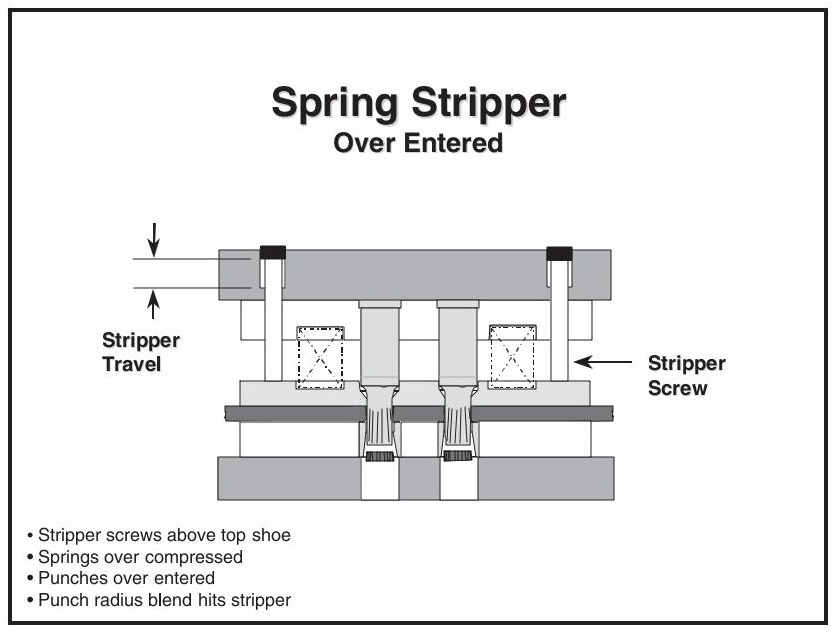

Importante: A entrada excessiva (fechamento da matriz abaixo da altura de fechamento recomendada) pode causar:

- Parafusos decapantes para quebrar ou dobrar

- Sobrecompressão da mola de matriz

- Interferência do stripper com raios de punção

- Desgaste por escoriações e punções

3.0Técnicas de estampagem e puncionamento de metais: perfuração, pilotagem, lancetagem e muito mais

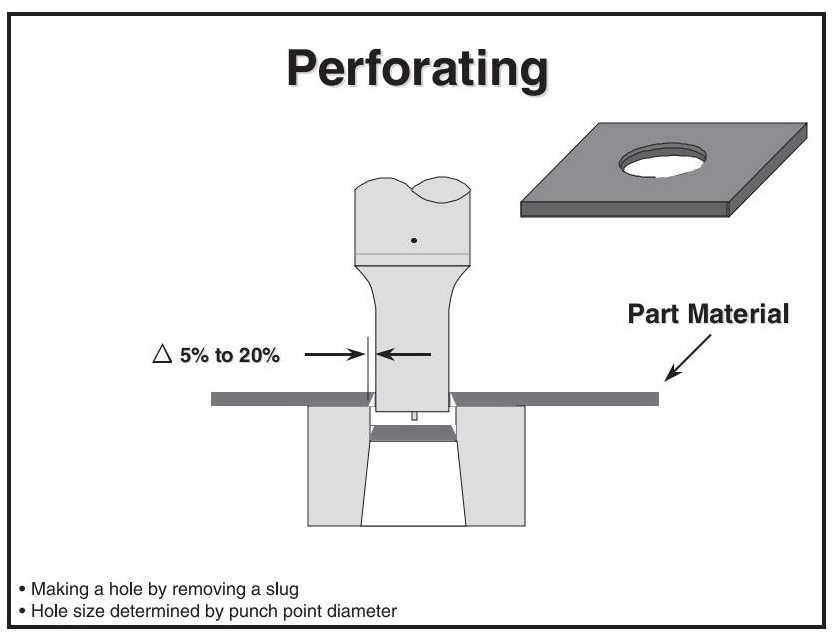

3.1Perfurante

A perfuração cria um furo ao perfurar um pedaço. O punção corta o pedaço e o empurra através de uma abertura na matriz, que é ligeiramente maior que a ponta do punção. Uma folga uniforme ao redor do punção garante resultados precisos.

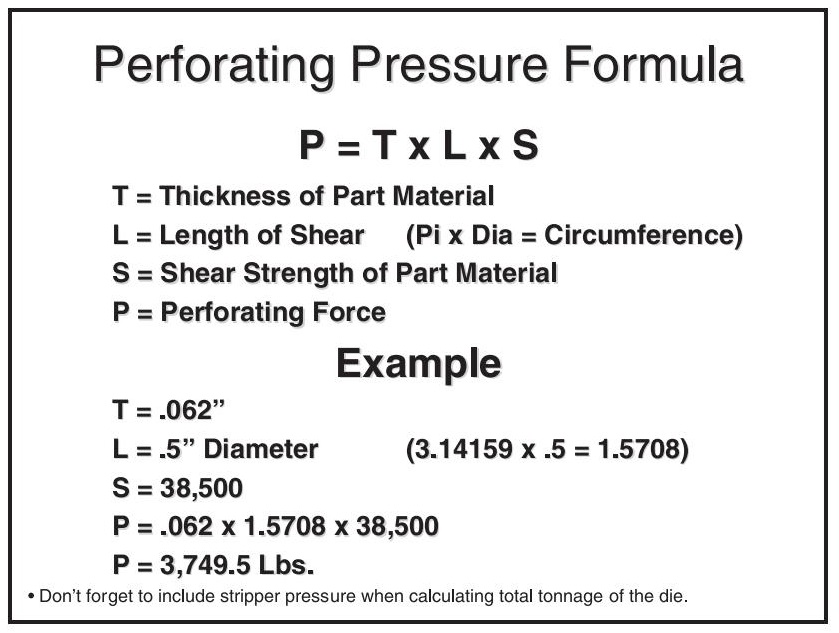

Requisitos de tonelagem:

Multiplique a espessura do material × comprimento do corte (ou perímetro do furo) × resistência ao cisalhamento do material

Para furos redondos:

Perímetro = π × Diâmetro

Resistências típicas do material ao cisalhamento:

- Alumínio: ~50% de resistência à tração

- Aço laminado a frio: ~80% de resistência à tração

- Aço inoxidável: ~90% de resistência à tração

Stripper Pressão

A pressão do removedor deve ser incluída no cálculo da tonelagem da matriz.

- Mínimo = 8% de força de perfuração

- Alguns fabricantes de ferramentas exigem até 25%

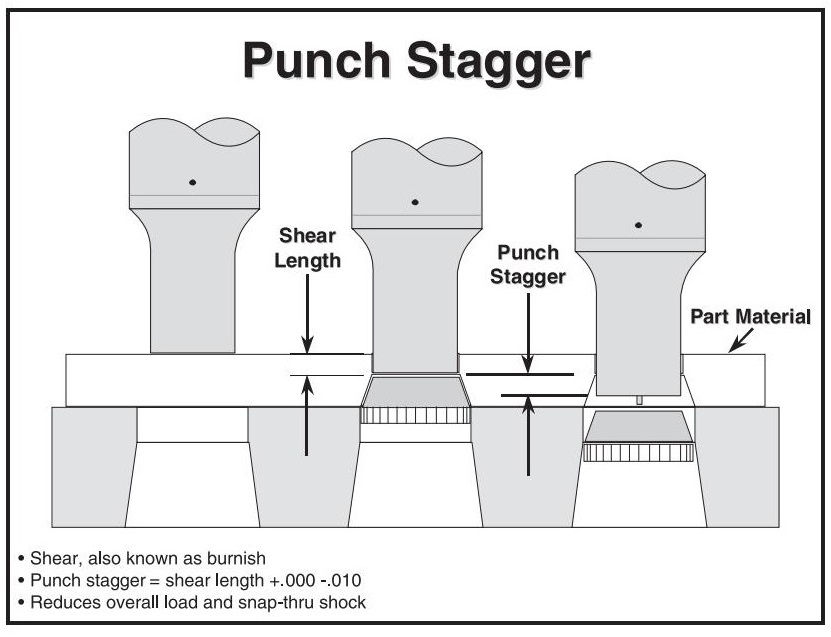

3.2Soco cambaleante

Escalone o comprimento dos socos para reduzir o impacto e o choque. Divida os socos em 2 a 3 grupos:

- Cada grupo reduz o choque pela metade ou um terço

- Quantidade típica de escalonamento = espessura do estoque

Melhor abordagem: use comprimento polido

- O escalonamento igual ou ligeiramente menor que o comprimento do polimento reduz significativamente o impacto e o choque de passagem

- O próximo grupo de punção entra em contato com o material antes que o primeiro grupo o estale

- A energia instantânea do primeiro grupo auxilia o segundo

Isto é especialmente crítico para estampagem de alta velocidade:

- Reduz a entrada de punção

- Minimiza o desgaste e a tração por lesmas

- Aumenta o tempo de alimentação

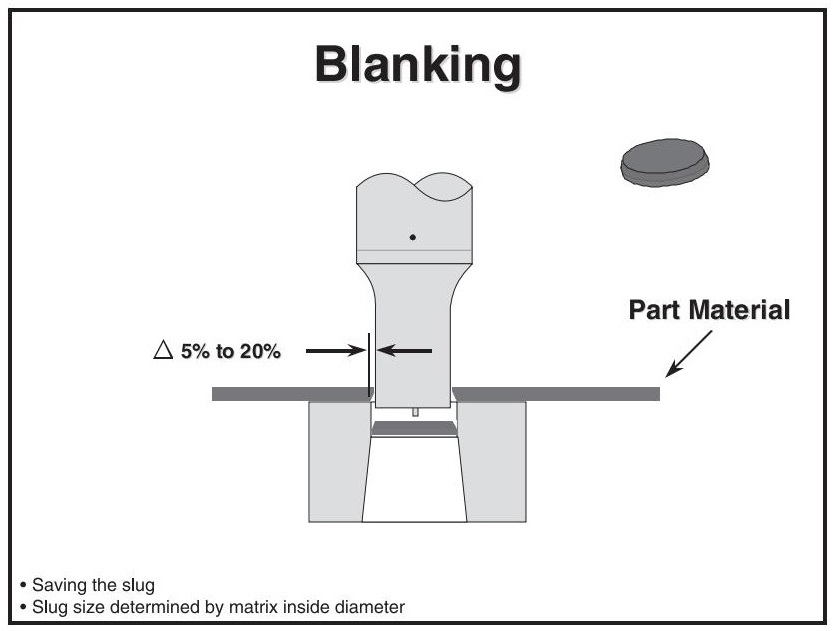

3.3Supressão

- A usinagem corta o perfil externo completo de uma peça em uma única operação.

- Semelhante à perfuração, mas o slug se torna o produto acabado

- A direção da rebarba é oposta aos furos/entalhes internos (a menos que a fresagem seja para cima em uma matriz composta)

- O cálculo da tonelagem é o mesmo da perfuração

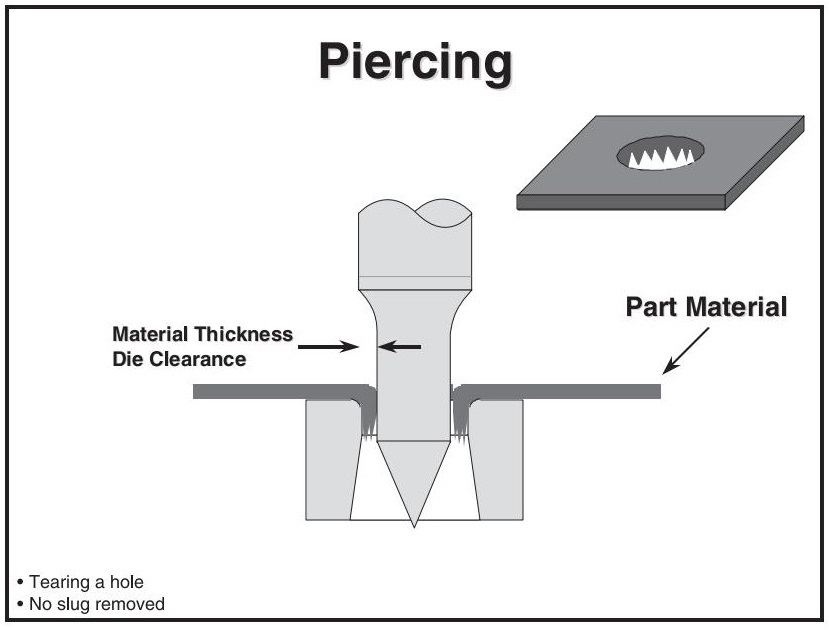

3.4Piercing

- A perfuração cria furos sem remover as lesmas

- O punção rasga o material, formando uma borda irregular

- Semelhante em aparência aos furos de um ralador de alimentos

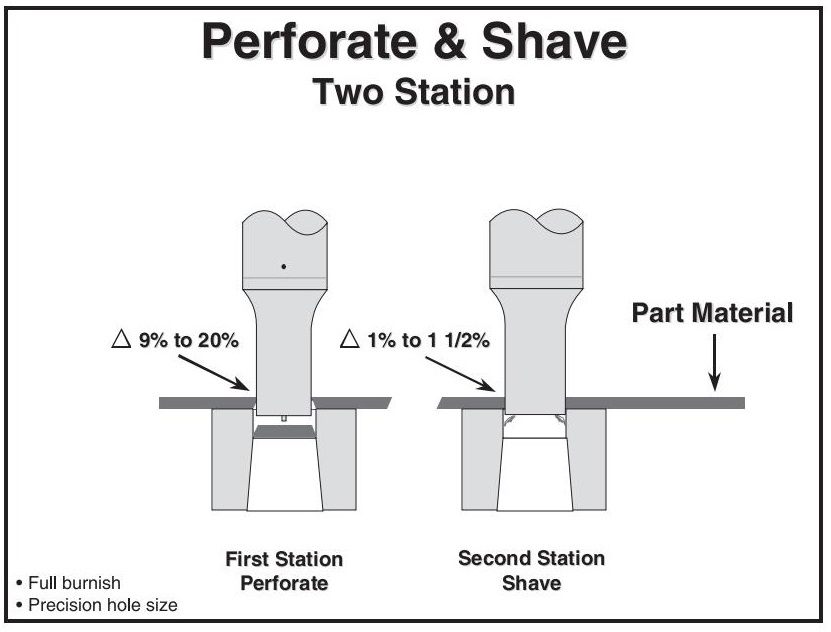

3.5Perfurar e barbear

O raspador cria uma área de alto polimento (cisalhamento) dentro do furo. Ele utiliza duas estações:

- Primeira estação: perfuração padrão com folga otimizada para vida útil da ferramenta e redução do endurecimento por trabalho

- Segunda estação: Corta um furo no tamanho final usando uma folga apertada

- Folga por lado: 1–1,5% de espessura do material (2–3% no total)

- Muita folga = cisalhamento e nova quebra do furo

Dimensionamento da ferramenta:

- Furador de barbear = tamanho final do furo

- Matriz de barbear = 2–3% maior que o punção

- Punção perfurante = menor que a punção de raspagem, folga maximizada sem rebarbas excessivas

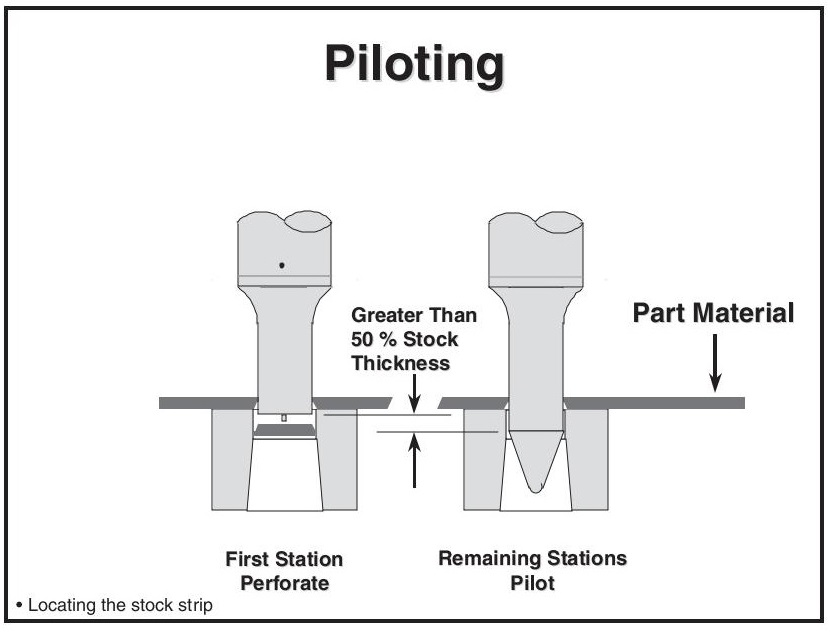

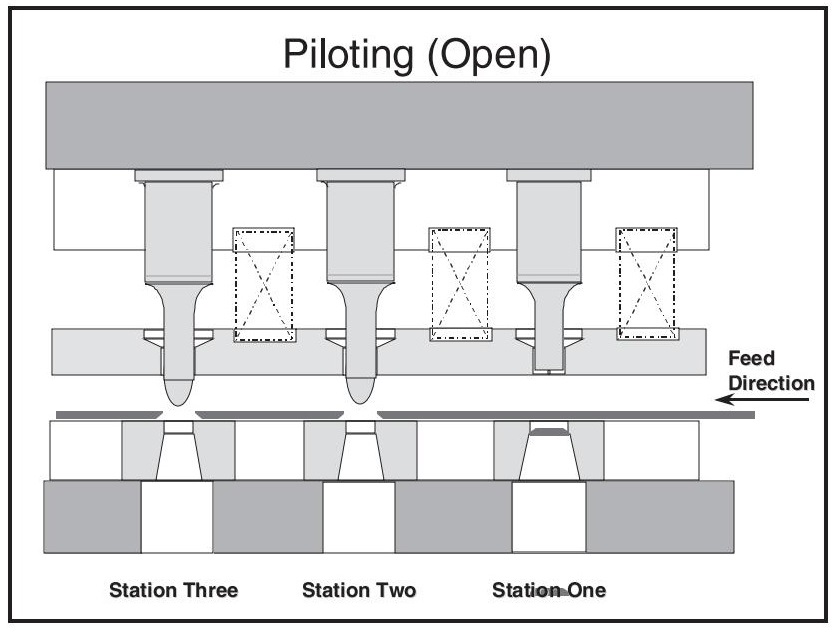

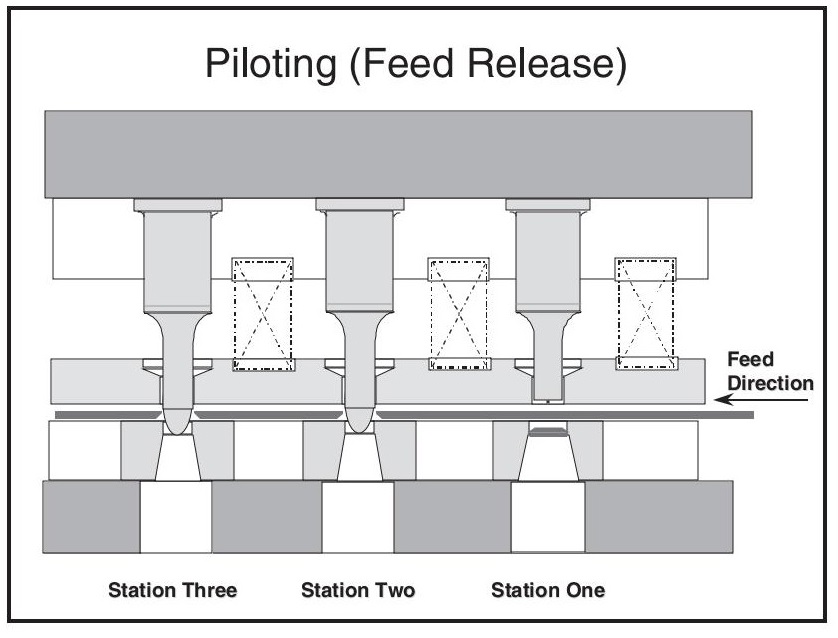

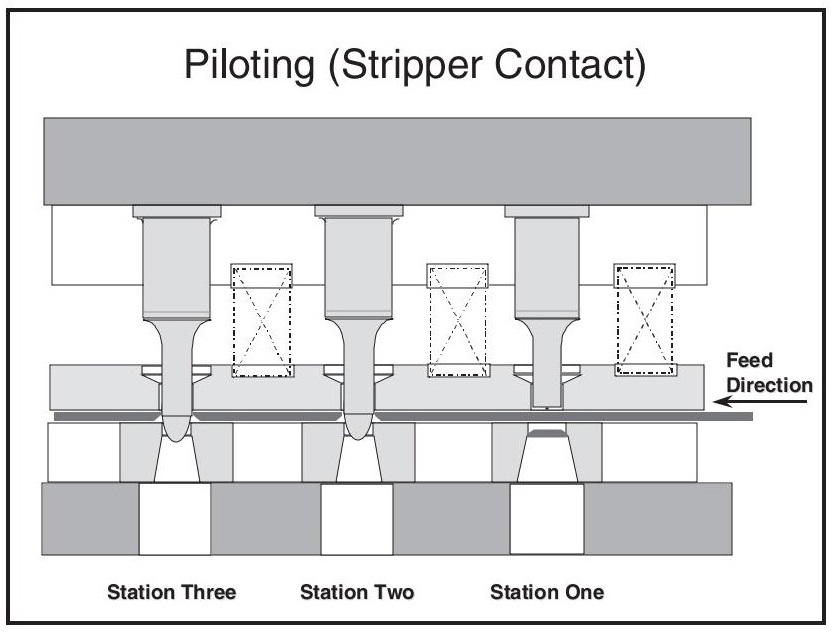

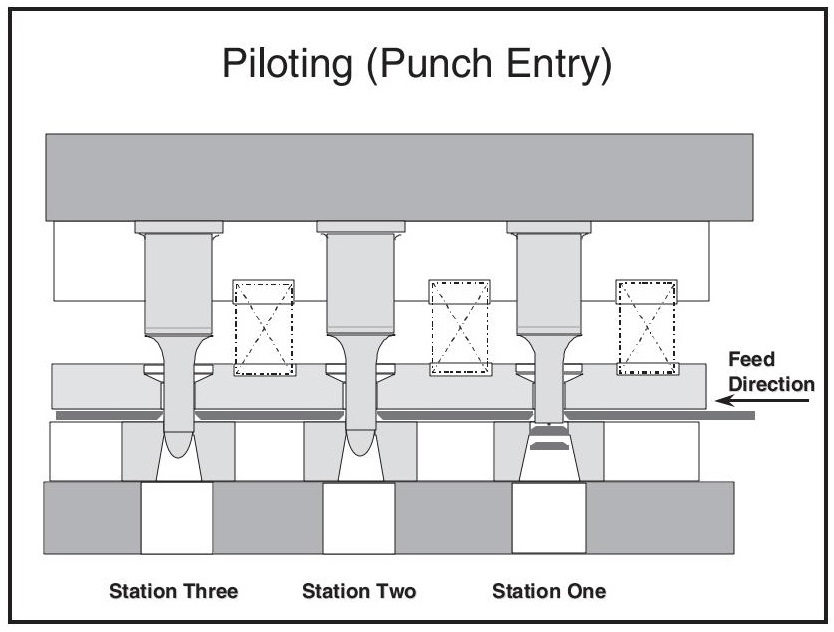

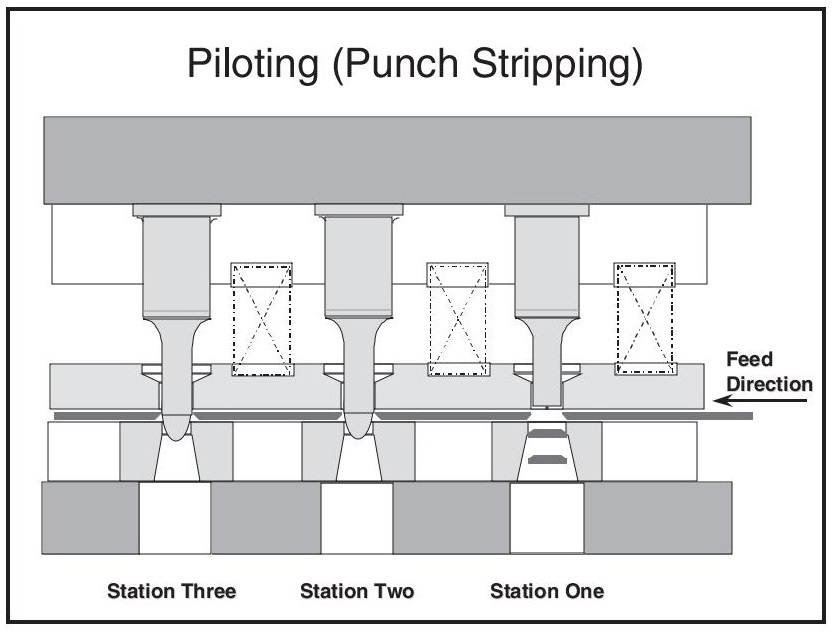

3.6Pilotagem

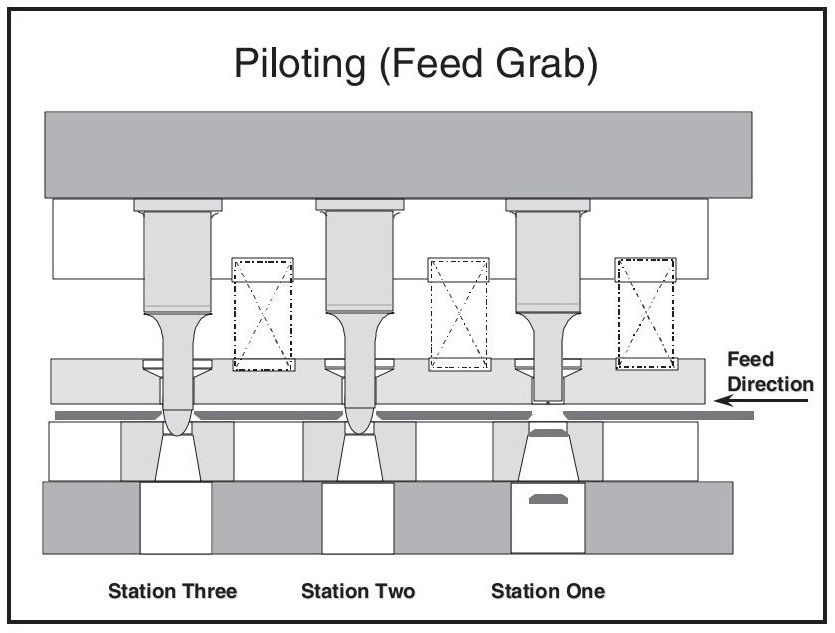

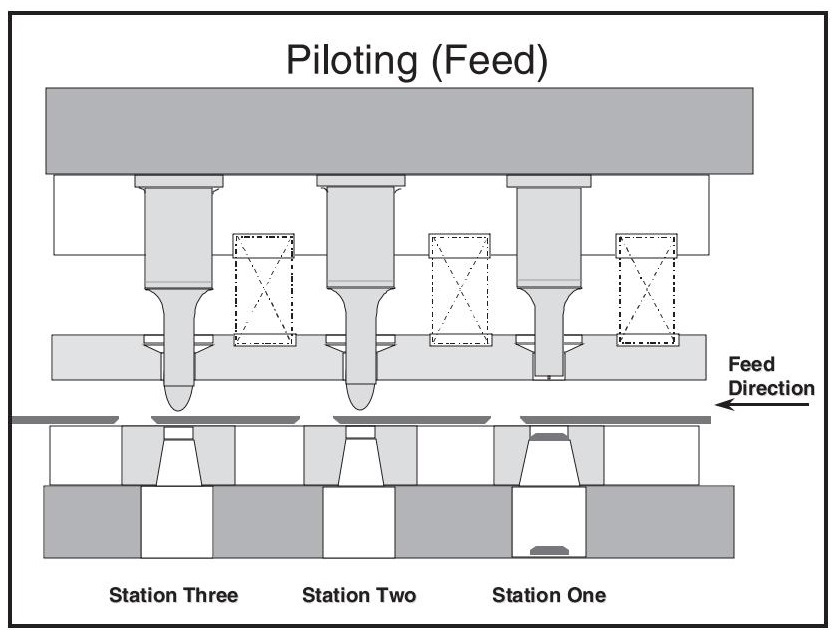

Os pilotos são essenciais para localizar com precisão a tira de estoque ou o material da peça dentro da ferramenta de estampagem. Eles garantem o alinhamento adequado antes do início de cada operação.

Função e tempo:

- Os pilotos engatam furos pré-existentes na tira ou peça antes que o removedor faça contato

- Assim que o nariz piloto começa a entrar, o alimentador libera o material, permitindo que o piloto puxe o estoque para a posição adequada

- O decapador então prende o material, travando-o no lugar

- Os punções perfurantes devem ser os últimos componentes a entrar em contato com o material, após o piloto e o stripper

Projeto Piloto:

Os pilotos geralmente têm narizes arredondados ou cônicos para orientar a entrada sem distorcer o material

O diâmetro da ponta piloto é geralmente 0,001” menor que o diâmetro do punção usado para criar o furo de localização para evitar aderência durante a entrada

Comprimento de trabalho:

Na maioria das aplicações de matriz simples, os comprimentos de trabalho piloto são de 0,080” a 0,125” mais longos do que os punções de perfuração

Entrada e liberação de matrizes:

Os designers divergem sobre a estratégia de liberação:

- A folga estreita (≤ 0,0005″) abaixo da peça fornece suporte lateral e localização precisa - ideal para moldar materiais espessos

- Desvantagem: Em caso de alimentação incorreta, a folga apertada pode causar força de decapagem excessiva, corrosão ou até mesmo puxar o piloto para fora, especialmente em pilotos com trava de esfera

- Espessura do material por lado: permite espaço para o material ser extrudado para baixo sem agarrar o piloto

- Desvantagem: o retorno elástico pode aumentar a força de decapagem após a extrusão

Recomendado se os erros de alimentação forem frequentes: Use a folga de perfuração padrão para equilibrar o suporte e a liberação

Considerações sobre a remoção:

- Como os pilotos se estendem além do stripper totalmente estendido, eles podem interferir na remoção de peças

- Para reduzir esse risco, os pilotos não devem projetar mais do que 1/3 a 1/2 da espessura do material além do stripper

Sequência de alimentação:

- O piloto entra no buraco de localização

- O alimentador libera o material

- O piloto alinha a peça

- O stripper fixa a peça no lugar

- Os punções envolvem o material

- Após o piloto se retirar completamente, o alimentador avança o material para a próxima estação.

- O ciclo se repete

Dica profissional: Sempre programe o alimentador para engatar a tira antes que o decapador levante o material. Isso garante uma progressão suave e reduz o risco de falhas de alimentação ou deslocamento de peças.

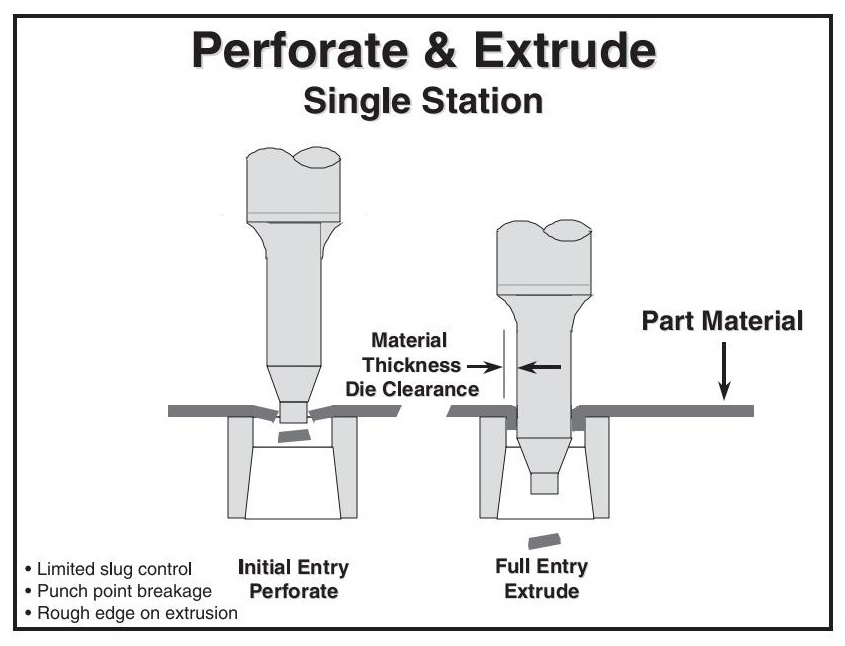

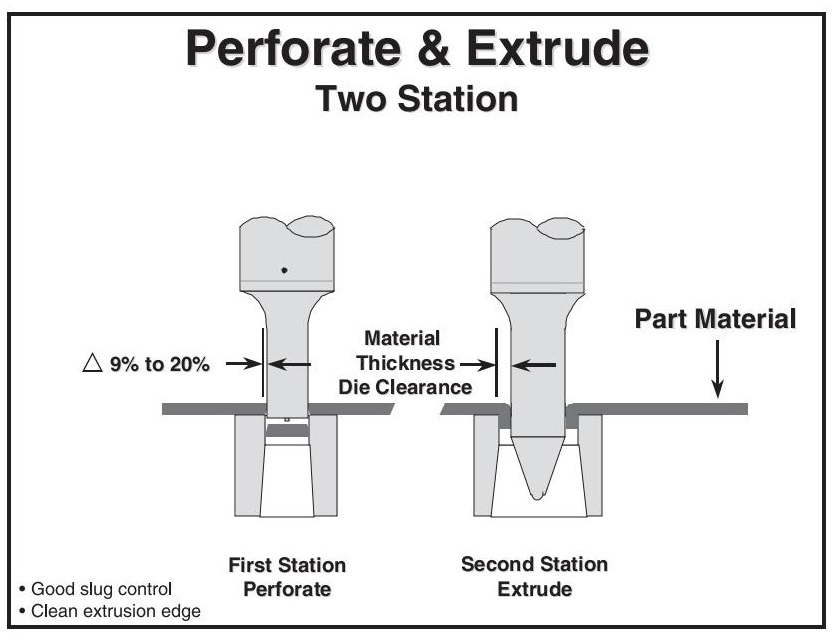

3.7Perfurar e Extrudar

Estação única (não recomendado):

- Borda de extrusão áspera

- Quebra de nariz por soco

- Lesma caindo ou emperrando

Duas estações (recomendado):

- 1ª estação: Perfura

- 2ª estação: Extrudados

Vantagens:

- Borda de extrusão limpa

- Bom controle de lesmas

- Melhor confiabilidade da ferramenta

Observação: Pilotos padrão podem servir como punções de extrusão. Lixe-os e poli-os para obter o melhor desempenho.

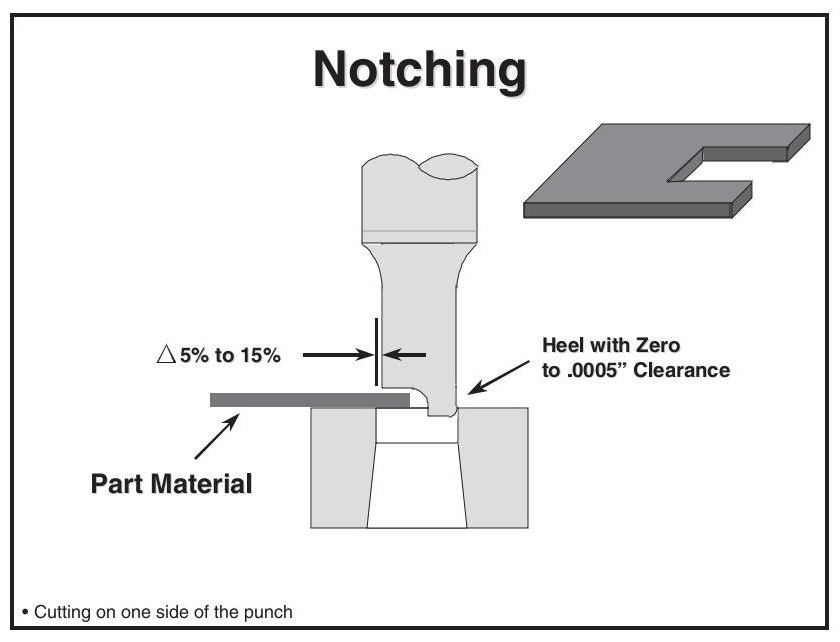

3.8Entalhe

O entalhe remove parte de um furo na borda de uma peça.

- O corte ocorre apenas em um lado do punção

- Causa deflexão lateral → requer um calcanhar oposto à aresta de corte

- O calcanhar deve engatar a matriz primeiro

- O pequeno raio do calcanhar evita danos à matriz

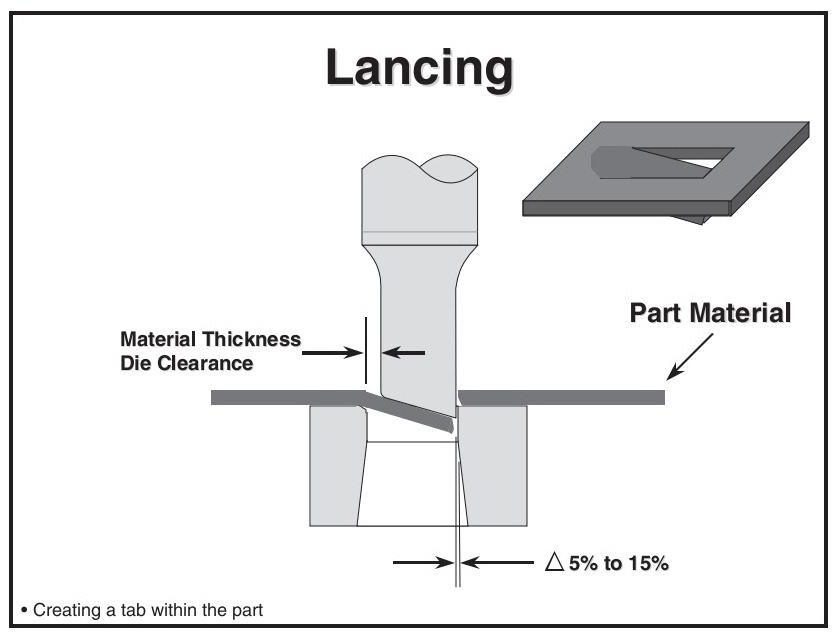

3.9Lançamento

A punção forma uma aba dentro da peça, sem remover o pedaço.

- Geralmente inclui um único ângulo de cisalhamento

- A folga normal é usada para bordas cortadas

- A aresta conectada é dobrada sobre a matriz

- Folga sob raio de curvatura = espessura do material

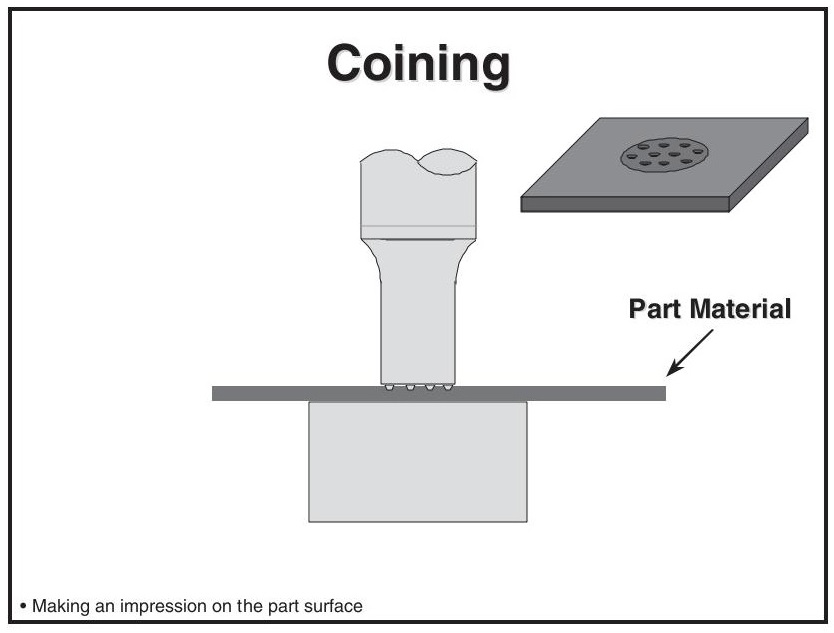

3.10Cunhagem

A cunhagem cria uma impressão na superfície da peça, em um ou ambos os lados.

Frequentemente usado para:

- Áreas locais finas

- Deslocar material (nenhum slug é removido)

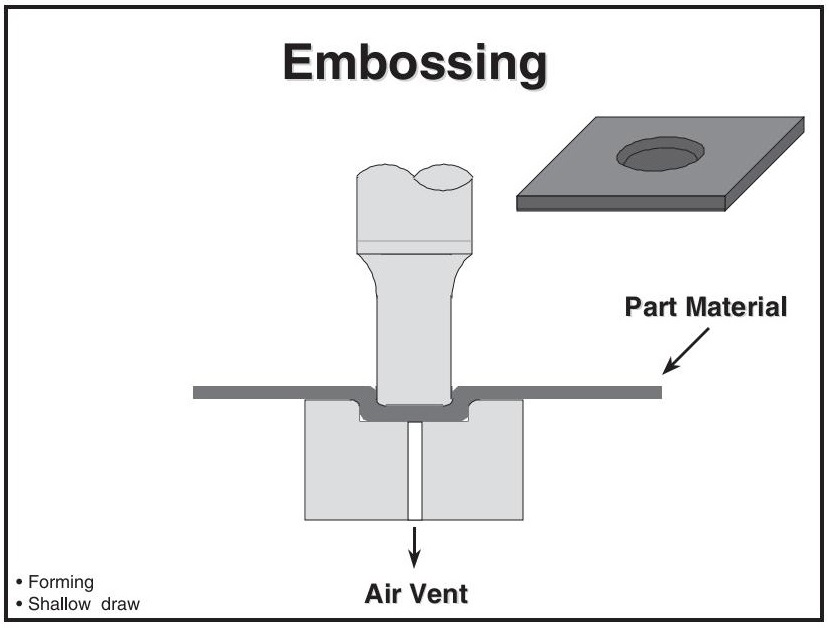

3.11Relevo

A gravação em relevo forma formas no material sem afinar.

- Utiliza um punção para criar uma cavidade cega

- Base para fora para criar uma superfície plana

- Os orifícios de ventilação são essenciais para evitar o estufamento de peças ou a quebra de ferramentas

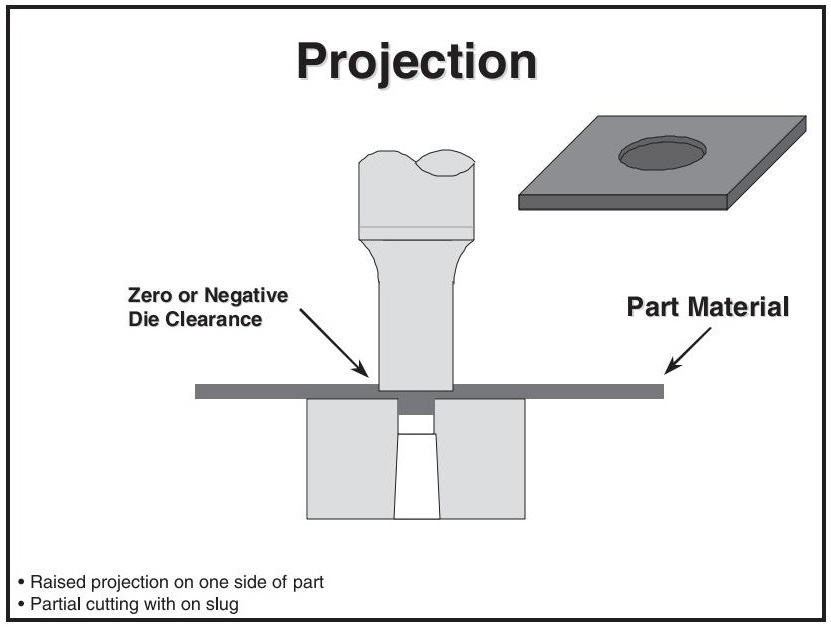

3.12Projeção

A projeção forma uma característica elevada no lado da matriz do material.

Obtido por meio de autorização nula ou negativa

Usado para:

- Contatos de soldagem

- Localizadores para peças de acoplamento

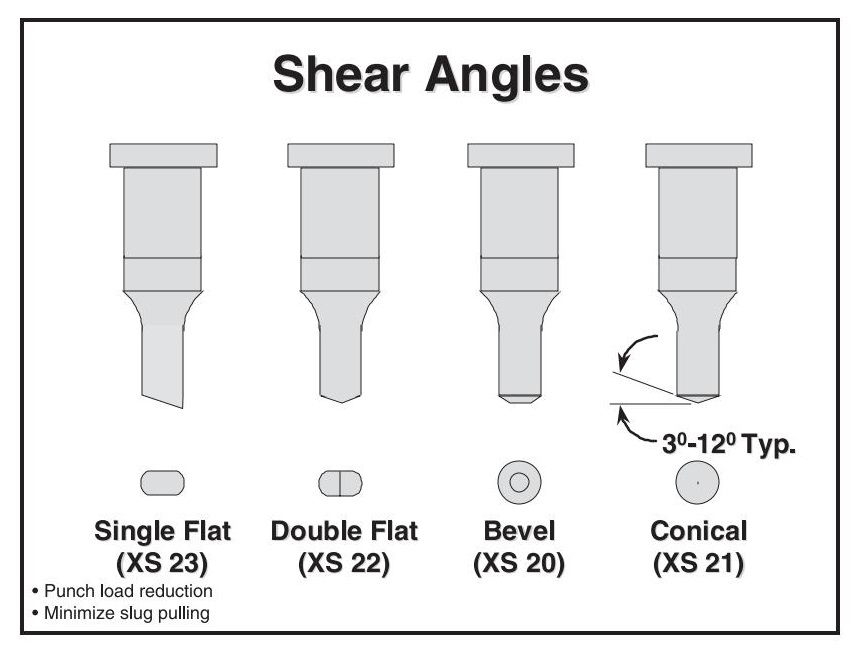

3.13Ângulos de cisalhamento

Os ângulos de cisalhamento reduzem a carga do punção e melhoram o controle do golpe.

| Tipo | Caso de uso e notas |

| Apartamento individual | Reduz a carga, mas pode causar deflexão lateral, desgaste e quebra do punção; usado em punções moldados |

| Apartamento Duplo (Cobertura) | Melhor para punções retangulares/oblongas; evite formas côncavas |

| Chanfro | Boa redução de carga e resistência a lascas; mais sujeito ao desgaste |

| Cônico | Ideal para punções redondos; distribui o desgaste uniformemente e minimiza a tração do cartucho |

4.0Resumo

A estampagem de metal é um processo fundamental na manufatura moderna, permitindo a produção de peças metálicas em alta velocidade e precisão. Neste artigo, abordamos os principais conceitos e operações que impulsionam esse processo:

- As funções dos diferentes tipos de dados — simples, compostos e progressivos — e quando usar cada um.

- A importância do prensa de soco e alinhamento adequado para alcançar resultados consistentes.

- Função e design de vários tipos de decapantes: decapantes fixos, de uretano e de mola.

- As principais operações de estampagem incluem perfuração, corte, raspagem, entalhe, lancetagem, cunhagem, gofragem e muito mais.

- Terminologia e melhores práticas, como cálculo de tonelagem, escalonamento de punção e projeto piloto.

A compreensão desses princípios não só ajuda a otimizar a qualidade da produção, como também prolonga a vida útil das ferramentas e reduz custos. Seja você iniciante ou buscando aprofundar seus conhecimentos, dominar os fundamentos da estampagem de metais estabelece uma base sólida para projetos avançados de matrizes e fabricação de precisão.

5.0Perguntas frequentes

Qual é a diferença entre matrizes simples, compostas e progressivas?

- Dado simples: Executa uma operação por curso de pressão (por exemplo, puncionamento ou corte).

- matriz composta: Executa múltiplas operações em uma estação em um único golpe.

- matriz progressiva: Executa operações sequenciais em várias estações à medida que a faixa avança.

Por que O alinhamento da puncionadeira é tão importante na estampagem?

O desalinhamento pode levar ao desgaste prematuro da ferramenta, defeitos nas peças ou até mesmo danos à prensa. O conjunto de matrizes não consegue corrigir completamente os problemas de desalinhamento causados pela prensa.

Quais são os prós e os contras dos moldes compostos?

- Prós: Compacto, econômico, preciso e todas as rebarbas voltadas para um lado.

- Contras: Espaço interno limitado, risco de falha da ferramenta devido à carga de choque concentrada.

O que é qual o papel de um decapante em uma matriz de estampagem?

Um decapador remove a peça da ponta do punção após a perfuração. Ele ajuda a controlar a força de decapagem, a planicidade da peça e o desempenho geral da ferramenta.

Qual stripper qual o melhor tipo: fixo, de uretano ou de mola?

- Fixo: Baixo custo, mas menos controle; propenso a problemas de choque e achatamento.

- Uretano: Econômico, mas se degrada com o tempo; pode causar desalinhamento.

- Primavera: Melhor desempenho e confiabilidade; absorve choques e mantém a peça plana.

Como fazer EU calcular força de perfuração (tonelagem)?

Use a fórmula:

Espessura do material × comprimento do corte (ou perímetro do furo) × resistência ao cisalhamento

Exemplo para furos redondos:

Perímetro = π × Diâmetro

O que O soco é impressionante e por que é importante?

O escalonamento do comprimento dos punções reduz o choque, protege as ferramentas e melhora o desempenho da estampagem em alta velocidade.

O que é qual a diferença entre perfuração, corte e perfuração?

- Perfurante: Remove lesmas para formar buracos.

- Supressão: Corta o perfil externo; o slug é a parte final.

- Piercing: Cria furos sem remover material (rasga ou empurra para abrir).

O que qual é a finalidade da pilotagem em matrizes de estampagem?

Os pilotos garantem o posicionamento preciso da tira antes da punção. Eles entram localizando furos para alinhar o material com precisão a cada ciclo de prensagem.

O que é cunhagem ou estampagem?

- Cunhagem: Desloca material para criar detalhes finos de superfície ou reduzir a espessura.

- Relevo: Forma formas elevadas ou rebaixadas sem afinar o material.