- 1.0Fiação convencional vs. Fiação com redução de espessura

- 2.0Fiação externa vs. Fiação interna

- 3.0Fiação com base em mandril vs. fiação sem mandril

- 4.0Fiação a frio vs. Fiação a quente

- 5.0Classificação de Processos Avançados de Fiação de Metais e Análise de Mecanismos de Deformação de Materiais

- 6.04. Avanços e Aplicações de Processos Avançados de Fiação de Metais

- 7.0Conclusão

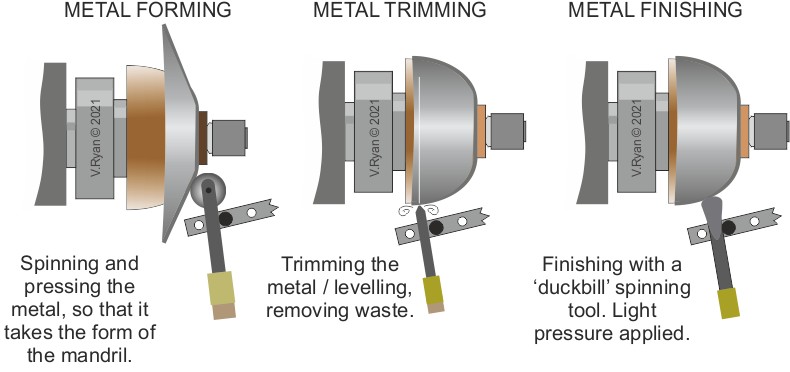

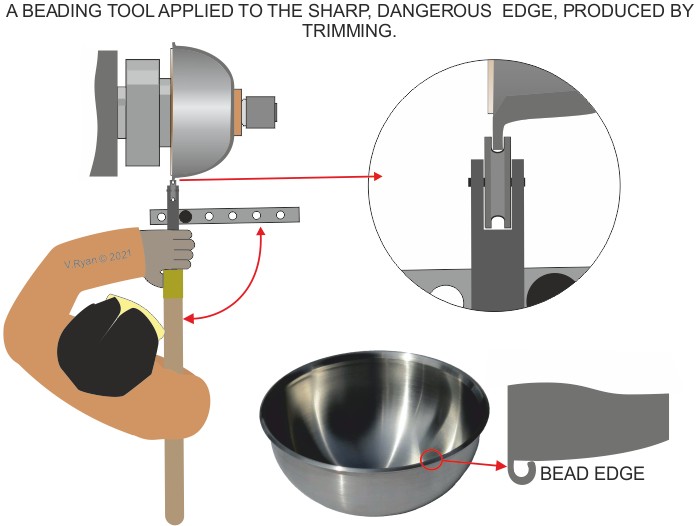

A conformação de metais é um processo de conformação quase final altamente eficiente, amplamente utilizado para produzir componentes redondos ocos, de paredes finas e simétricos axialmente. O princípio de conformação envolve a aplicação de pressão localizada com um ou mais rolos contra uma peça metálica em rotação ou tubo. À medida que a peça gira com o fuso, o rolo avança na superfície, induzindo uma deformação plástica contínua que molda o material na geometria desejada.

Em comparação com outros métodos de conformação, a fiação de metais oferece diversas vantagens: menores cargas de conformação, ferramentas mais simples, alta precisão dimensional, excelente aproveitamento do material e custos de produção reduzidos. Além disso, melhora significativamente as propriedades mecânicas da peça final. O processo se destaca na fabricação de componentes leves e é altamente adaptável, tornando-o ideal para aplicações de alto desempenho nos setores aeroespacial, automotivo, médico, de energia e eletrônico.

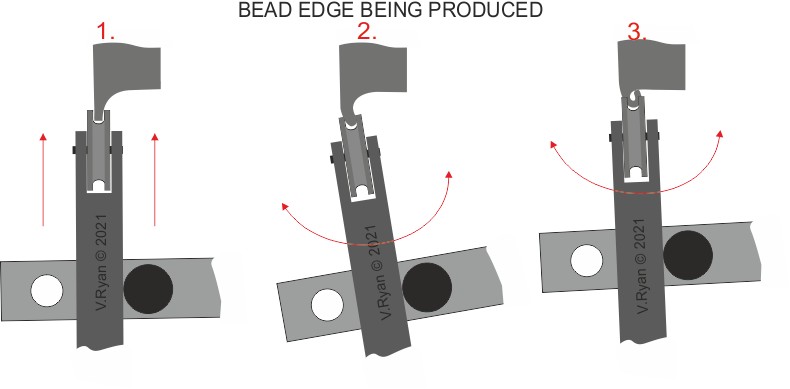

A fiação por pinos pode acomodar peças com diâmetros que variam de grandes componentes industriais até aqueles tão pequenos quanto 10 mícrons em ambientes experimentais e espessuras entre 0,4 mm e 25 mm. No entanto, a fiação tradicional é principalmente adequada para peças de seção circular, axissimétricas e com espessuras de parede uniformes, o que limita seu escopo de aplicação. À medida que a demanda por geometrias mais complexas cresceu, diversas novas variantes de fiação surgiram para superar essas restrições.

Por exemplo, pesquisadores desenvolveram técnicas de fiação não axissimétricas, nas quais o rolo gira com o fuso enquanto a peça permanece estacionária. Esse método permite a conformação de peças de paredes finas com geometrias oblíquas ou multiaxiais, eliminando a necessidade de montagem pós-soldagem. Outras inovações incluem rolos controlados por mola adicionados a tornos de fiação convencionais para produzir peças ocas não circulares, como seções em formato de tripé. Em outro avanço, a "fiação de fluxo dividido" utiliza rolos divididos e rolos de suporte especialmente projetados para expandir o espaço de projeto radial durante a conformação. Mais recentemente, as técnicas de fiação com dentes de engrenagem tornaram possível criar perfis de engrenagens internas diretamente por meio da fiação.

De modo geral, a fiação de metais está evoluindo além das tradicionais formas axissimétricas para estruturas mais complexas e diversificadas. Como resultado, está se tornando uma tecnologia essencial de conformação de precisão. Com o progresso contínuo na ciência dos materiais e no controle de processos, a fiação de metais deverá desempenhar um papel ainda mais importante em uma gama mais ampla de aplicações industriais.

Classificações Tradicionais de Fiação de Metais

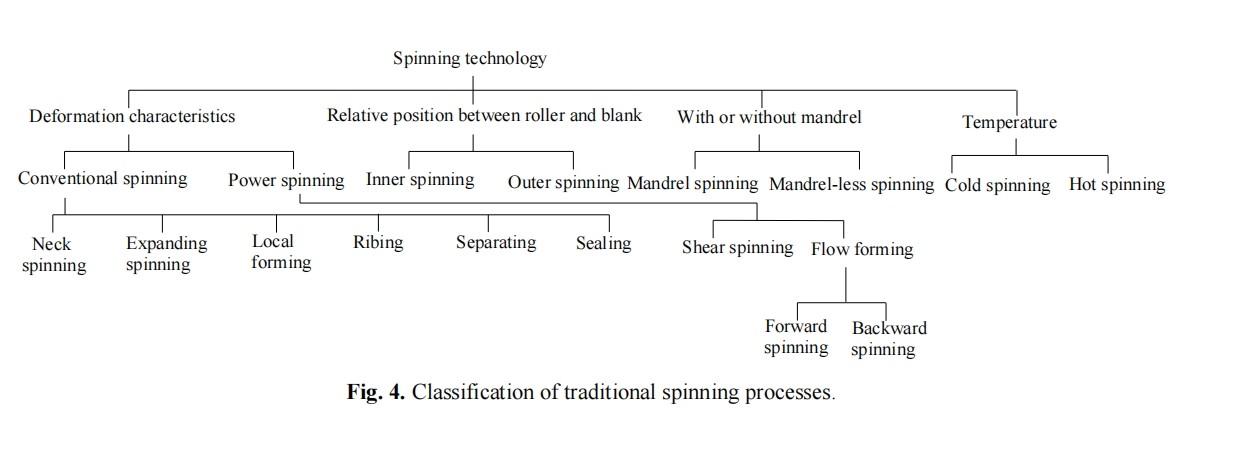

Os processos tradicionais de fiação de metais são comumente categorizados com base em quatro critérios principais:

- Características de deformação do blank

- Posição relativa entre o rolo e a peça de trabalho

- Uso de um mandril

- Temperatura durante o processo de fiação

Assim, as técnicas tradicionais de fiação são normalmente divididas nas seguintes quatro categorias:

1.0Fiação convencional vs. Fiação com redução de espessura

| Tipo de processo | Peças típicas | Características de formação | Características do equipamento | Exemplos de aplicação |

| Fiação não axissimétrica | Tubos de escape deslocados | Formação multieixo integral | Controle síncrono multieixo | Tubos automotivos |

| Fiação de seção transversal não circular | Tubos de suporte para tripé | Controle de contorno dinâmico | Coordenação multi-rolos | Invólucros para dispositivos médicos |

| Fiação de dentes de engrenagem | Polias multicunha | Fluxo de material localizado | Controle de deslocamento de precisão | Amortecedores, polias de correia |

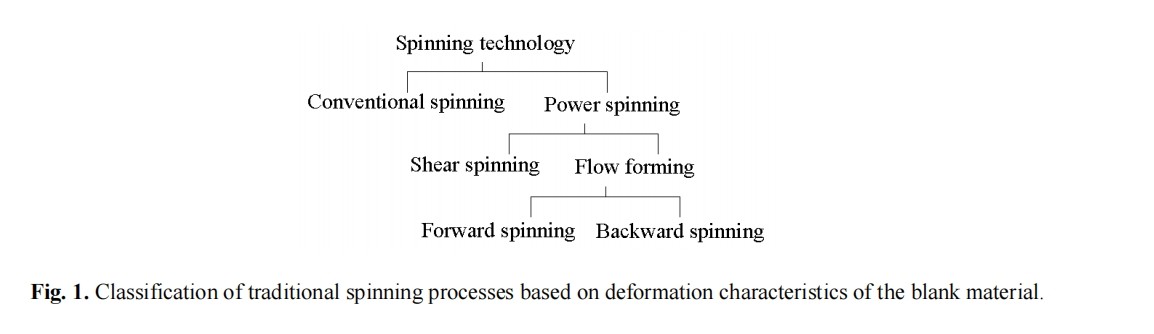

Com base nas características de deformação do material, os processos de fiação são classificados em duas categorias: fiação convencional e fiação por redução de espessura. Esta última inclui a fiação por cisalhamento e a fiação por fluxo.

- Fiação convencional: A espessura da parede da peça bruta permanece essencialmente inalterada durante todo o processo de conformação. A peça final mantém a mesma espessura da peça bruta original.

- Fiação de redução de espessura: Este processo envolve uma redução na espessura da parede durante a conformação. É classificado como um método de redução de espessura e pode ser subdividido em:

- Fiação de cisalhamento: A espessura da parede diminui enquanto o contorno da peça original é mantido, comumente usado para peças cônicas ou cilíndricas.

- Fiação de fluxo: Projetado para componentes em formato de tubo, onde a espessura do material diminui à medida que o comprimento da peça aumenta. A centrifugação pode ser realizada tanto para frente quanto para trás.

A Figura 1 ilustra a classificação dos métodos de fiação com base nas características de deformação.

2.0Fiação externa vs. Fiação interna

Com base na posição do rolo em relação à peça de trabalho, os processos de fiação são divididos em:

- Fiação externa: O rolo aplica pressão de fora para dentro da peça, enquanto um mandril a sustenta de dentro para fora. Esta é a configuração mais comum.

- Fiação interna: O rolo atua de dentro para fora, pressionando o material para fora. Este método é usado para estruturas especializadas ou requisitos de conformação reversa.

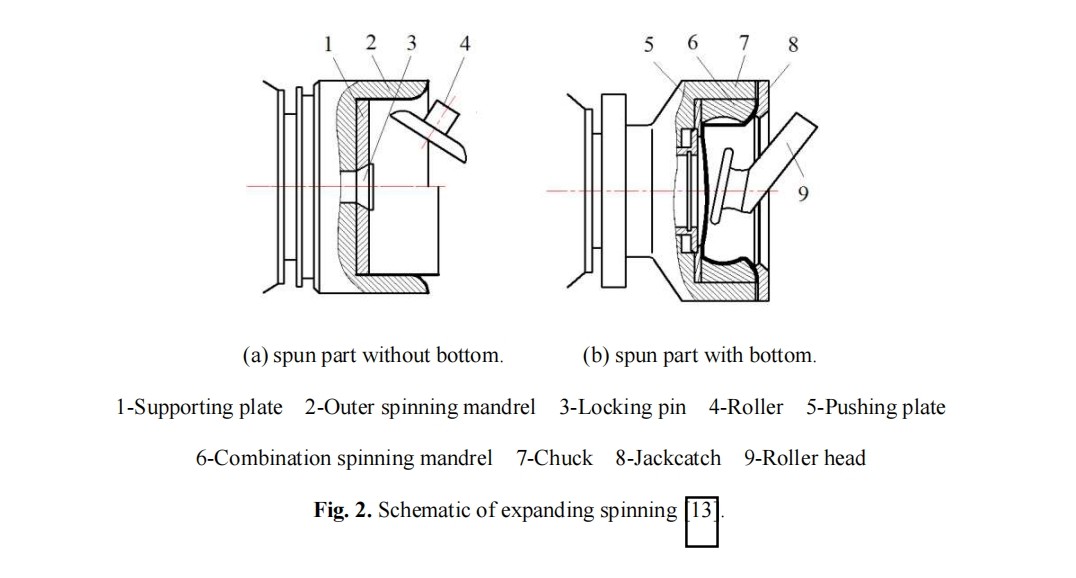

A Figura 2 mostra configurações típicas para fiação externa e interna.

3.0Fiação com base em mandril vs. fiação sem mandril

Dependendo da utilização de um mandril, as operações de fiação podem ser categorizadas como

- Fiação baseada em mandril: Cada peça é moldada com um mandril personalizado. A peça bruta é fixada no lugar pelo cabeçote móvel, e o mandril determina o formato final do produto.

- Fiação sem mandril: Aplicado em operações específicas de conformação, como estreitamento ou selagem de vasos de pressão, ou ao trabalhar com peças grandes. Nesses casos, um rolo de suporte interno pode substituir o mandril para reduzir a carga da máquina.

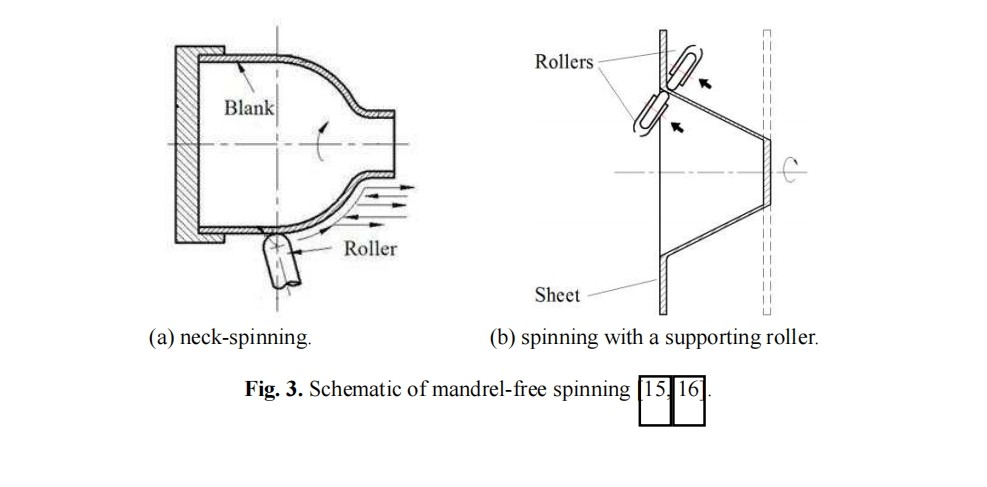

A Figura 3 exibe a configuração estrutural e as aplicações de configurações de fiação sem mandril.

4.0Fiação a frio vs. Fiação a quente

Com base na temperatura de processamento, a fiação pode ser dividida em:

- Fiação a frio: Realizado em temperatura ambiente, adequado para materiais com boa plasticidade e espessura de parede moderada.

- Fiação a quente: Realizado acima da temperatura de recristalização do material. Este método reduz as forças de conformação e é mais adequado para materiais de alta resistência ou frágeis.

A Figura 4 resume a lógica por trás dessas quatro classificações tradicionais de fiação.

5.0Classificação de Processos Avançados de Fiação de Metais e Análise de Mecanismos de Deformação de Materiais

A nova classificação expande as dimensões tradicionais ao introduzir critérios adicionais, como geometria da seção transversal e orientação relativa do eixo, para acomodar componentes complexos e não axissimétricos.

- Posição relativa entre eixos rotacionais

- Forma geométrica da seção transversal da peça

- Características da variação da espessura da parede

Com base nesses critérios, as técnicas avançadas de fiação podem ser divididas em três categorias principais: fiação não axissimétrica, fiação de seção transversal não circular, e fiação de dentes de engrenagem.

5.1Fiação não axissimétrica

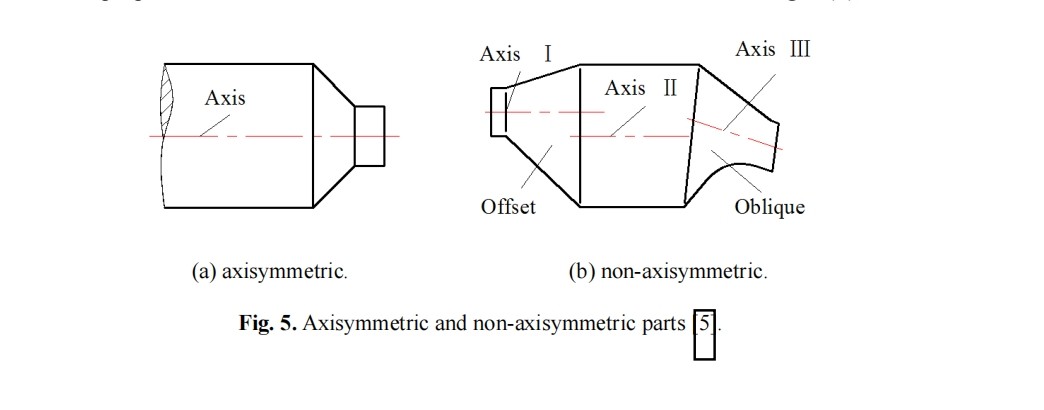

As peças giratórias podem ser classificadas em axisimétricas e não axisimétricas com base na configuração do eixo de rotação:

- Fiação axissimétrica:A peça de trabalho gira somente em torno de um único eixo, com uma seção transversal circular padrão.

- Fiação não axissimétrica:A peça de trabalho é girada em torno de um único eixo, mas sua geometria ou o caminho de rotação é intencionalmente deslocado ou inclinado, criando características não axissimétricas (veja a Figura 5).

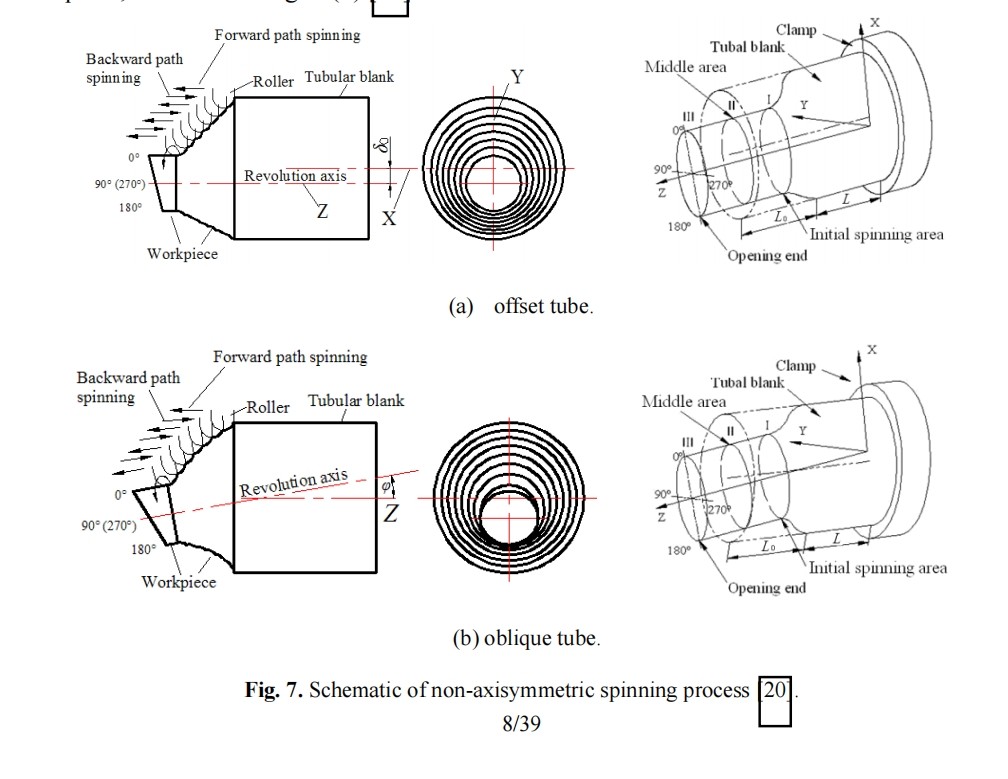

A rotação não axissimétrica normalmente inclui duas abordagens principais: fiação offset e fiação inclinada.

Durante o processamento, os blanks tubulares são fixados por um dispositivo de fixação e passam por rotação e alimentação sincronizadas por meio de um conjunto de rolos. O caminho de rotação pode ser modificado pela translação ou rotação do dispositivo de fixação para obter deslocamento ou inclinação, alterando assim o estado posicional do blank. Os rolos são alimentados radialmente, distribuídos uniformemente pela peça de trabalho, e giram em sincronia com o fuso.

- Fiação offset:Antes de cada caminho de fiação começar, a peça bruta é deslocada perpendicularmente ao eixo da peça de trabalho por um deslocamento predefinido e, em seguida, alimentada ao longo do eixo do rolo até atingir o deslocamento alvo (consulte a Figura 7a).

- Girando Inclinado: A peça bruta é inclinada em um ângulo específico em relação ao plano horizontal da mesa de trabalho antes da alimentação, ajustando gradualmente o ângulo de inclinação ao valor alvo ϕ0° durante a alimentação (ver Figura 7b).

As distribuições de tensão e deformação em fiação não axissimétrica apresentam significativa não uniformidade. A tensão e a deformação máximas ocorrem tipicamente nas maiores posições de deslocamento ou inclinação (por exemplo, a 0°), enquanto posições simétricas (por exemplo, 180°) apresentam valores mais baixos. Notavelmente, a variação da deformação axial é especialmente pronunciada na fiação inclinada.

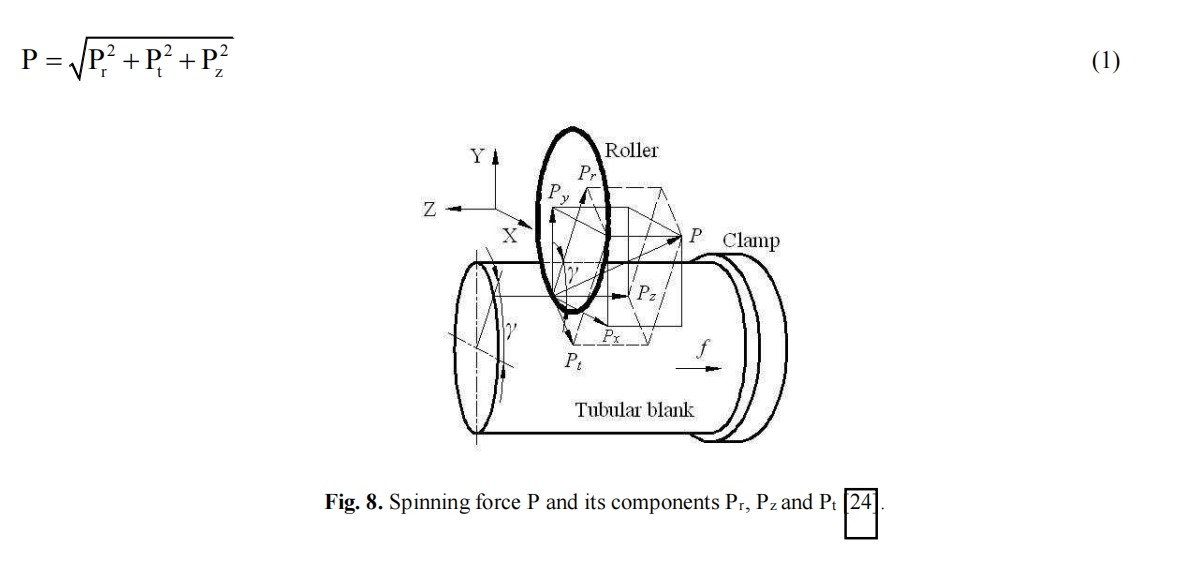

A distribuição da pressão de fiação pode ser analisada usando o método Slab. Os resultados indicam que, em processos típicos de fiação, as forças radiais e axiais tendem a dominar, enquanto as forças tangenciais são geralmente menores, embora sua magnitude possa variar com base na trajetória da ferramenta e na geometria, com as principais forças concentradas nestas duas últimas. A pressão de fiação radial Pr e a pressão de fiação axial Pz podem ser derivadas por meio das fórmulas mostradas na Figura 8.

5.2Fiação de seção transversal não circular

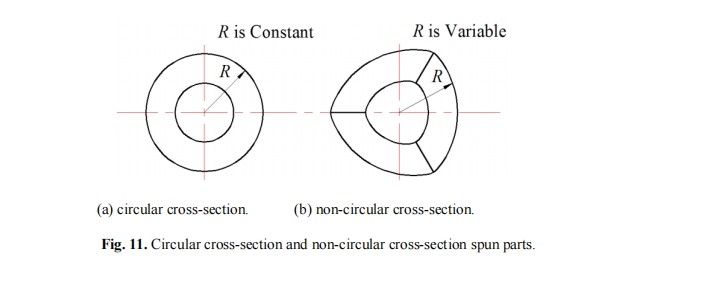

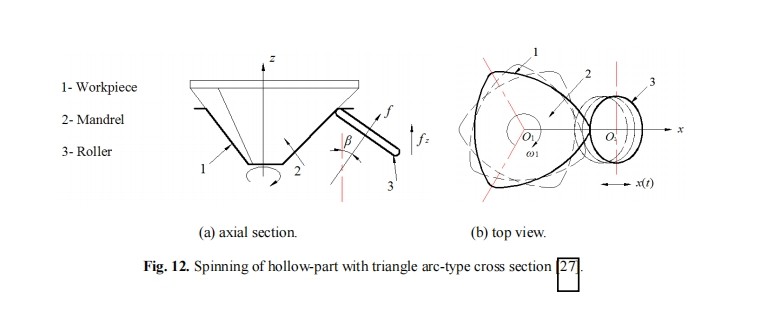

Com base na geometria da seção transversal, a fiação avançada pode ser dividida em:

- Fiação de Seção Circular:A distância da borda externa da seção transversal ao seu centro geométrico permanece constante.

- Fiação de seção transversal não circular: Esta distância varia com o ângulo. Formatos comuns de seção transversal incluem arcos triangulares, arcos quadriláteros, pentagonais e outras formas poligonais (ver Figuras 11 e 12).

Experimentos demonstraram que a fiação é eficaz na conformação de diversas peças ocas complexas com seções transversais não circulares. Tais processos normalmente empregam trajetórias de ferramentas orientadas por contorno para acomodar mudanças na seção transversal, garantindo, ao mesmo tempo, espessura de parede uniforme.

Na conformação prática, a velocidade de avanço do rolo deve se ajustar dinamicamente de acordo com as mudanças no centro geométrico da peça. Para seções transversais não circulares, quando o rolo se move do ponto médio de um lado em direção aos vértices adjacentes, a velocidade de avanço precisa aumentar com o aumento da distância. Para obter uma espessura de parede uniforme, a folga entre o mandril e o rolo deve ser mantida igual à espessura inicial da peça bruta.

6.04. Avanços e Aplicações de Processos Avançados de Fiação de Metais

Nos últimos anos, inúmeras tecnologias avançadas de fiação foram desenvolvidas para atender às demandas de fabricação de peças geométricas complexas. Essas inovações demonstram vantagens significativas no aumento da eficiência da produção, na redução de custos e na otimização do desempenho das peças. Esta seção apresenta brevemente os principais processos e suas aplicações industriais, analisando questões críticas relacionadas ao projeto de ferramentas, controle de processos e defeitos nas peças.

6.1Fiação não axissimétrica

Uma técnica de fiação não axissimétrica tem sido empregada com sucesso na fabricação de componentes tubulares com múltiplos eixos rotacionais, como estruturas de eixos deslocados e inclinados. Esse processo permite a conformação integral de peças ocas com múltiplas linhas centrais não colineares, eliminando a necessidade de soldagem e montagem tradicionais.

Por exemplo, tubos de escape automotivos normalmente consistem em um tubo central reto e dois tubos terminais orientados em direções diferentes. A fabricação convencional envolve a estampagem e a soldagem de três segmentos separados, o que exige muita mão de obra e está sujeito a deformações térmicas e trincas por fadiga nas soldas.

O novo processo de fiação utiliza tubos de liga de alumínio 6061 (100 mm de diâmetro e 1,8 mm de espessura de parede) para produzir toda a estrutura em uma única etapa de conformação. Em comparação com os métodos tradicionais, a utilização de material melhorou de aproximadamente 70% para 90%, enquanto o número de etapas do processo foi reduzido de 10 para 2, reduzindo significativamente os custos e os riscos de defeitos. Além disso, o equipamento de fiação CNC associado possui controle síncrono multieixo, projetado especificamente para conformação de alta precisão de geometrias complexas não axissimétricas.

6.2Fiação de seção transversal não circular

Para abordar a conformação de peças ocas não circulares, diversas técnicas de fiação foram desenvolvidas. Por exemplo, ajustando o deslocamento radial dos rolos, componentes de seção transversal elíptica podem ser produzidos diretamente em um torno de fiação, adequado para materiais dúcteis, como chapas de alumínio. As peças típicas têm um eixo maior de 110 mm, um eixo menor de 90 mm e espessura de parede em torno de 1 mm.

Outra abordagem utiliza uma estrutura de fuso alinhada com a direção de rotação, permitindo geometrias transversais versáteis. Este método controla as trajetórias das ferramentas dos rolos para conformar rigorosamente o material ao perfil do mandril, produzindo peças com seção transversal assimétrica (por exemplo, elípticas, quadriláteras) com excelente ajuste e retorno elástico mínimo.

Além disso, a adição de um mecanismo de rolo duplo com controle de mola oposto ao equipamento de fiação tradicional permitiu a fabricação bem-sucedida de peças com seção transversal em formato de tripé. Essa inovação otimiza significativamente a distribuição da espessura da parede, reduzindo a variação máxima de espessura em até 24%.

Para aumentar ainda mais a precisão da conformação, os pesquisadores desenvolveram sistemas de fiação sincronizados eletronicamente que controlam a relação de fase entre a rotação do fuso e a alimentação do rolo, obtendo conformação altamente consistente de seções transversais complexas, particularmente benéfica para formas elípticas e irregulares na produção em massa.

6.3Fiação de dentes de engrenagem

A fiação por dentes de engrenagem encontrou aplicações na fabricação de peças complexas, como polias de correias em V, amortecedores dinâmicos e rodas automotivas. A produção convencional frequentemente depende de forjamento ou fundição seguidos de usinagem, resultando em alto desperdício de material, baixa eficiência e baixa precisão dimensional.

Utilizando a tecnologia de fiação quase final, chapas de aço com espessura de 2,5 mm podem ser fiadas diretamente em polias dentadas... sem moldes ou com apenas um mandril. Este processo mantém tolerâncias rigorosas. Os perfis dos dentes são formados por fluxo localizado de material, em vez de espessamento real do material. A altura efetiva do dente corresponde a 0,3 mm de deslocamento radial sobre a espessura da base.

Em comparação aos métodos tradicionais, isso não só melhora a resistência do material e a vida útil, mas também aumenta significativamente as taxas de rendimento.

Em operações práticas, podem ocorrer defeitos como expansão do diâmetro da base, empenamento da extremidade da abertura ou seções transversais assimétricas em formato de sino. Esses problemas estão intimamente ligados ao comportamento do fluxo de material, ao projeto do caminho do rolo e aos parâmetros do processo, exigindo otimização no controle do equipamento e no planejamento do processo.

7.0Conclusão

Este artigo propõe um novo método de classificação para processos de fiação metálica que abrange uma ampla variedade de formas geométricas de peças. Ele integra as dimensões de classificação das técnicas tradicionais de fiação com as diversas tecnologias avançadas de fiação desenvolvidas nos últimos anos. Os processos de fiação tradicionais são tipicamente categorizados com base nas características de deformação do material, no posicionamento relativo de rolos e blanks, no uso de mandris e nas temperaturas de conformação. A nova estrutura de classificação apresentada aqui amplia sistematicamente esses conceitos, concentrando-se na configuração relativa dos eixos de rotação, na geometria da seção transversal da peça e nos padrões de variação da espessura da parede.

Foi realizada uma revisão abrangente sobre o status de desenvolvimento de processos avançados de fiação, incluindo fiação não axissimétrica, fiação de seção transversal não circular e fiação de dentes de engrenagem. Esta visão geral abrange o projeto de ferramentas, o desenvolvimento de equipamentos e aplicações industriais práticas. Esses avanços tecnológicos ampliaram significativamente a aplicabilidade da fiação, permitindo a fabricação de formas e peças mais complexas com maiores demandas de desempenho. Notavelmente, esses processos apresentam grande potencial em setores como o automotivo, onde a precisão dimensional e a confiabilidade estrutural são cruciais.

Atualmente, os materiais comuns processados por esses métodos avançados de fiação incluem alumínio puro, ligas de alumínio e aços de baixo carbono — metais com boa conformabilidade. As peças produzidas por esses métodos geralmente atendem aos requisitos de integridade estrutural e desempenho das aplicações pretendidas. No entanto, ainda existem desafios técnicos, particularmente no controle preciso da espessura da parede para componentes de seção transversal não circular em cenários de alta precisão.

Pesquisas futuras devem se concentrar nas seguintes áreas:

- Mecanismos de evolução microestrutural: Aprofundar a compreensão das mudanças microestruturais durante a fiação para melhorar as propriedades dos materiais;

- Otimização de desempenho de processos integrados: Desenvolver modelos integrados para equilibrar precisão dimensional, resistência do material e eficiência de conformação;

- Adaptabilidade de materiais de alto desempenho: Ampliar a aplicabilidade da fiação em ligas de alta resistência e difíceis de conformar;

- Desenvolvimento de sistema de controle inteligente: Incorpore sensores avançados e tecnologias de controle de circuito fechado para melhorar a automação e a inteligência no processo de fiação.

Em resumo, o avanço de novas tecnologias de fiação está levando a conformação de metais além dos tradicionais corpos rotacionais simples em direção a uma maior complexidade e desempenho aprimorado, fornecendo suporte robusto para o futuro da fabricação eficiente e precisa.