A conformação de metais, como um ramo vital da engenharia de processamento de materiais, desempenha um papel fundamental na viabilização da aplicação industrial de materiais metálicos. Diferentemente dos métodos de fundição, usinagem ou união, a conformação de metais depende da deformação plástica sob forças externas para remodelar os materiais, refinando simultaneamente sua estrutura interna de grãos e propriedades mecânicas. Isso possibilita a produção de componentes com alta resistência, microestrutura uniforme e excelente eficiência de conformação.

Dependendo da temperatura de deformação e das características do processo, a conformação de metais é categorizada em trabalho a frio, trabalho a morno e trabalho a quente, que posteriormente se ramificam em processos como forjamento, laminação, trefilação e extrusão. Esses métodos são amplamente aplicados na fabricação de produtos como virabrequins automotivos, perfis arquitetônicos, peças estruturais aeroespaciais e condutores eletrônicos.

1.0Fundamentos da Teoria da Conformação de Metais

1.1Classificação dos Processos de Conformação

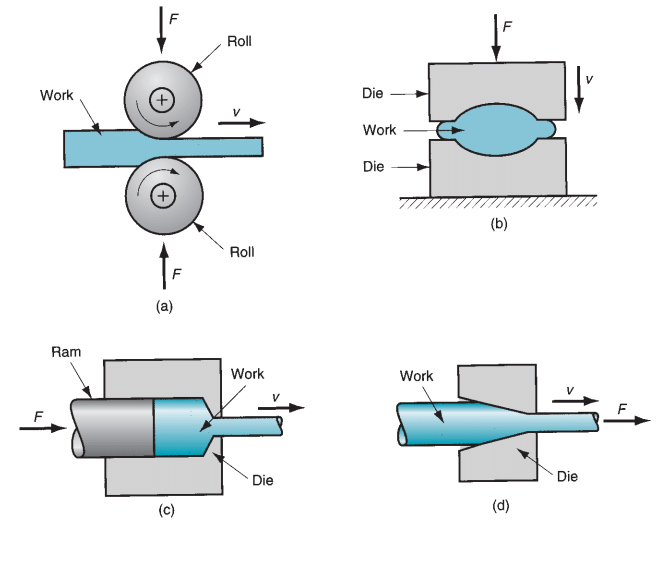

Na prática industrial, a modelagem de produtos metálicos depende principalmente de quatro categorias fundamentais de processos, cada uma com funções técnicas e cenários de aplicação distintos:

- Fundição: O metal fundido é despejado na cavidade de um molde e solidificado para criar o formato desejado. É adequado para a produção em massa de peças complexas, embora possam ocorrer defeitos como porosidade e contração.

- Usinagem: O material é removido por corte ou retificação para atingir a forma final. Oferece alta precisão dimensional, mas com baixo consumo de material, tornando-o adequado para acabamento de precisão.

- Junção: Os componentes são montados por meio de soldagem, parafusamento ou colagem adesiva. Isso é comumente usado para montagens complexas ou de grande porte.

- Deformação plástica (conformação de metais): Forças externas induzem deformação plástica permanente em metais, otimizando tanto a estrutura quanto o desempenho durante a conformação. Ela combina eficiência com vantagens mecânicas e é o foco central desta discussão.

1.2Influência da estrutura cristalina do metal na formação

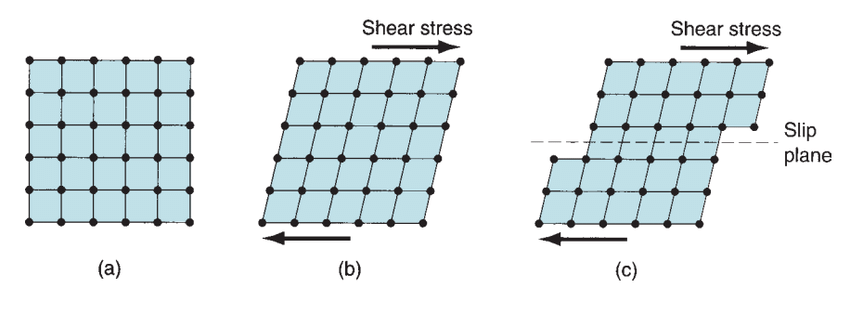

Os metais são policristalinos, compostos por grãos dispostos irregularmente, com átomos dentro de cada grão dispostos em uma rede periódica. Quando forças externas atuam sobre os metais, três mudanças principais podem ocorrer:

- Fragmentação de grãos: se o estresse exceder o limite de escoamento da rede, os limites dos grãos deslizam e os grãos se partem.

- Migração atômica: os átomos se difundem ao longo da direção do estresse, promovendo ajustes na morfologia dos grãos.

- Distorção da rede: os átomos se desviam das posições de equilíbrio, o que leva a tensões internas e endurecimento por deformação.

A deformabilidade plástica dos metais depende da ductilidade, que se correlaciona positivamente com o tamanho do grão. Grãos maiores apresentam menor resistência de contorno e permitem maior deformação, enquanto grãos mais finos proporcionam maior resistência, porém maior resistência à deformação. A temperatura de deformação é outro fator decisivo: à temperatura ambiente, os metais são rígidos e requerem maior força para se deformar, enquanto em temperaturas elevadas, a atividade atômica aumenta e a resistência à deformação é reduzida.

1.3Principais diferenças entre trabalho a frio, morno e quente

Trabalho a frio

Definição: Deformação plástica ocorrida abaixo da temperatura de recristalização (tipicamente da temperatura ambiente até 0,3Tₘ, onde Tₘ é o ponto de fusão). Em certos casos, temperaturas ligeiramente elevadas (por exemplo, 50–100 °C para cobre) são utilizadas para aumentar a ductilidade.

Princípio: Não ocorre recristalização. Os grãos se alongam e distorcem na direção da tensão, produzindo uma estrutura "fibrosa". A distorção da estrutura causa endurecimento por deformação.

Características:

- Vantagens: Não requer equipamento de aquecimento, produz superfícies lisas (Ra ≤ 1,6 μm), garante alta precisão dimensional (tolerâncias de até IT8–IT10), melhora a resistência e o desempenho de fadiga e evita a oxidação.

- Limitações: Requer força significativamente maior (por exemplo, o forjamento a frio de aço de baixo carbono precisa de uma carga 30–50% maior do que o forjamento a quente), exige equipamento de alta capacidade, reduz a ductilidade (risco de rachaduras), geralmente requer recozimento intermediário para aliviar o endurecimento por trabalho e pode deixar tensões residuais.

Trabalho Quente

Definição: Deformação realizada na faixa intermediária entre trabalho a frio e a quente (0,3Tₘ–0,5Tₘ), equilibrando a precisão do trabalho a frio com a conformabilidade do trabalho a quente.

Princípio: As temperaturas são suficientes para reduzir a resistência à deformação e o endurecimento por deformação, mas não altas o suficiente para a recristalização completa. A recuperação parcial ocorre sem o engrossamento dos grãos típico do trabalho a quente.

Características:

- Vantagens: Cargas de ferramentas reduzidas em 20–30% em comparação ao trabalho a frio, ductilidade melhorada, menos etapas de recozimento necessárias, precisão dimensional próxima ao trabalho a frio (IT9–IT11) e apenas oxidação ou descarbonetação leve.

- Limitações: Requer controle preciso de temperatura (flutuações ≤ ±20°C), equipamento com regulação térmica e tem aplicabilidade limitada de materiais (principalmente ligas de alumínio e cobre).

Trabalho a quente

Definição: Deformação plástica realizada acima da temperatura de recristalização (0,5Tₘ–0,8Tₘ), caracterizada por deformação e recristalização simultâneas.

Princípio: Em temperaturas elevadas, os átomos têm energia suficiente para a formação de novos grãos livres de deformação, eliminando o endurecimento por deformação. Se o calor residual for excessivo, os novos grãos podem crescer demais, reduzindo o desempenho mecânico.

Características:

- Vantagens: Baixa resistência à deformação (apenas 1/5 a 1/3 do trabalho a frio), alta ductilidade (deformação >50%), ausência de tensão residual, o refinamento do grão melhora as propriedades mecânicas e menores requisitos de carga do equipamento.

- Limitações: Requer entrada de calor significativa (por exemplo, forjamento de aço a 1100–1150 °C), sujeito à formação de incrustações de óxido (5–10 μm de espessura), menor precisão dimensional (IT12–IT14), menor consistência da peça e desgaste severo da ferramenta devido a altas temperaturas.

Significado técnico da temperatura de recristalização

A temperatura de recristalização serve como o limite crítico que separa o trabalho a frio do trabalho a quente. É definida como "a temperatura mais baixa na qual grãos deformados são totalmente substituídos por novos grãos livres de deformação". A recristalização reduz a resistência e a dureza (em 20–40 µT), ao mesmo tempo em que melhora a ductilidade (o alongamento pode aumentar em mais de 50 µT). As faixas específicas variam de acordo com o material: aço (600–900 °C), ligas de alumínio (200–300 °C) e ligas de cobre (300–400 °C). Na prática, o trabalho a quente é interrompido 50–100 °C abaixo da temperatura de recristalização para evitar o crescimento excessivo dos grãos.

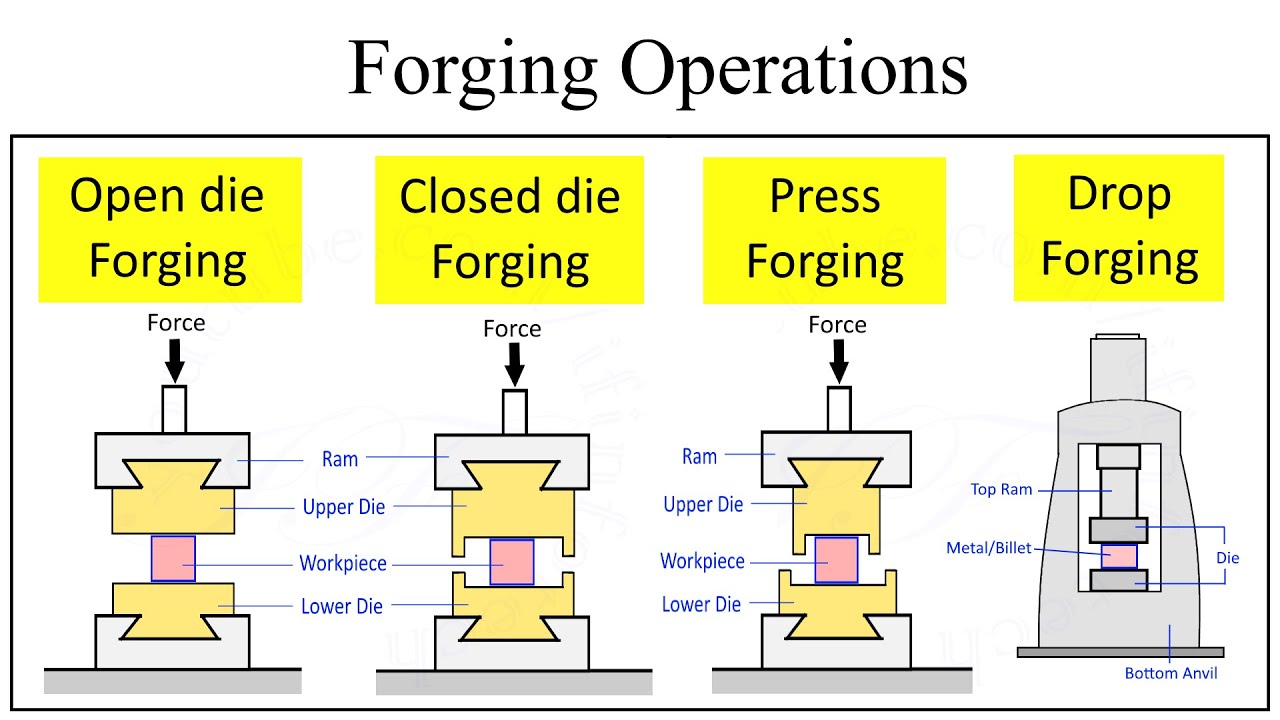

2.0Processos de Forjamento e Suas Características Técnicas

2.1Conceito básico de forjamento

Forjamento é um processo de conformação de metais que utiliza força compressiva localizada para moldar materiais. O princípio básico se baseia no impacto ou pressão de um martelo ou matriz para forçar o metal a se conformar à cavidade da matriz ou para obter o controle de forma desejado.

- Por temperatura: o forjamento é categorizado como forjamento a quente (acima da temperatura de recristalização), forjamento a frio (à temperatura ambiente) e forjamento a quente (temperaturas intermediárias).

- Por restrição de matriz: o forjamento pode ser dividido em forjamento de matriz aberta e forjamento de matriz fechada.

2.2Principais tipos de processos de forjamento

Forjamento em matriz aberta

Princípio: O metal se deforma entre matrizes sem uma cavidade fechada. A matriz superior é fixada a um carneiro, a matriz inferior a uma bigorna, e marteladas repetidas aproximam gradualmente a peça de trabalho da forma pretendida.

Aplicações: Componentes grandes ou assimétricos, como rotores de geradores e virabrequins marítimos, normalmente em produção de peça única ou em pequenos lotes.

Características: Alta flexibilidade, baixo custo de ferramental, mas baixa precisão dimensional (tolerância de ±5–10 mm). Requer usinagem adicional e depende fortemente da habilidade do operador.

Forjamento em matriz fechada

Princípio: O metal se deforma dentro de uma cavidade de matriz fechada. Golpes simples ou múltiplos garantem o preenchimento total da cavidade. Isso pode ser subdividido em forjamento com matriz de impressão (com rebarba) e forjamento sem rebarba.

Aplicações: Peças simétricas produzidas em lotes médios a grandes, como peças brutas de engrenagens e cabeças de parafusos.

Características: Alta precisão dimensional (tolerância de ±0,5–2 mm), bom acabamento superficial, estrutura uniforme. No entanto, o custo da ferramenta é significativamente maior (5 a 10 vezes maior que o das ferramentas de matriz aberta) e exige um alinhamento preciso da matriz.

Forjamento por reviravolta

Princípio: A compressão axial reduz o comprimento do metal e aumenta a área da seção transversal. Uma aplicação típica é a produção de cabeças de parafusos. Para evitar flambagem, o comprimento do tarugo sem suporte não deve exceder três vezes o seu diâmetro.

Aplicações: Barras com diâmetro ≤200 mm, adequadas para condições frias e quentes. Produtos comuns incluem fixadores, válvulas e acoplamentos.

Forjamento de rolos

Princípio: Usando um máquina de forjamento de rolos, barras aquecidas são progressivamente comprimidas e alongadas por rolos excêntricos com ranhuras de formação, permitindo controle preciso sobre o formato da seção transversal.

Aplicações: Ideal para componentes de eixo longo, como molas de lâmina e eixos, o forjamento em rolo é comumente usado como uma etapa de pré-moldagem antes das operações de forjamento subsequentes.

Características: Oferece alta produtividade (3 a 5 vezes maior que a do forjamento em matriz aberta) e excelente aproveitamento de material (≥90%). No entanto, geralmente é limitado a peças com seções transversais simétricas.

2.3Equipamentos de Forjamento e Defeitos

Tipos de equipamentos principais

- Prensas hidráulicas: Capacidade de 5 a 500 MN, aplicam pressão lenta e uniforme para deformação uniforme. Adequadas para peças grandes e forjamento de precisão.

- Prensas mecânicas: Capacidade de 900 kN a 110 MN, utilizam mecanismos de volante e manivela para transmissão de força, operando a 10 a 50 golpes por minuto. Adequadas para produção de lotes médios.

- Vapor/martelos pneumáticos: Gera força de impacto por meio da gravidade ou ar comprimido, com capacidades de 400 a 8.000 kg. Comumente usado para forjamento em matriz aberta de pequenos componentes.

Defeitos típicos de forjamento e causas

| Tipo de defeito | Causa | Impacto |

| Fechamentos/dobras a frio | Fluxo de metal deficiente causando sobreposições de superfície, geralmente nos cantos | Resistência à fadiga reduzida, risco de propagação de fissuras |

| Corrosão | A incrustação se incrusta na superfície durante o forjamento a quente | Qualidade de superfície degradada, requer retificação adicional |

| Desalinhamento da matriz | Alinhamento incorreto da matriz causando incompatibilidade de cavidade | Imprecisão dimensional, pode resultar em sucata |

| Fissuras internas | Aquecimento desigual ou velocidade de deformação excessiva induzindo estresse interno | Quebra a continuidade do material e reduz a capacidade de carga |

| Superaquecimento/queima | A temperatura excede o solidus, causando a fusão do contorno do grão | Fragilização do material, perda da capacidade de suporte de carga |

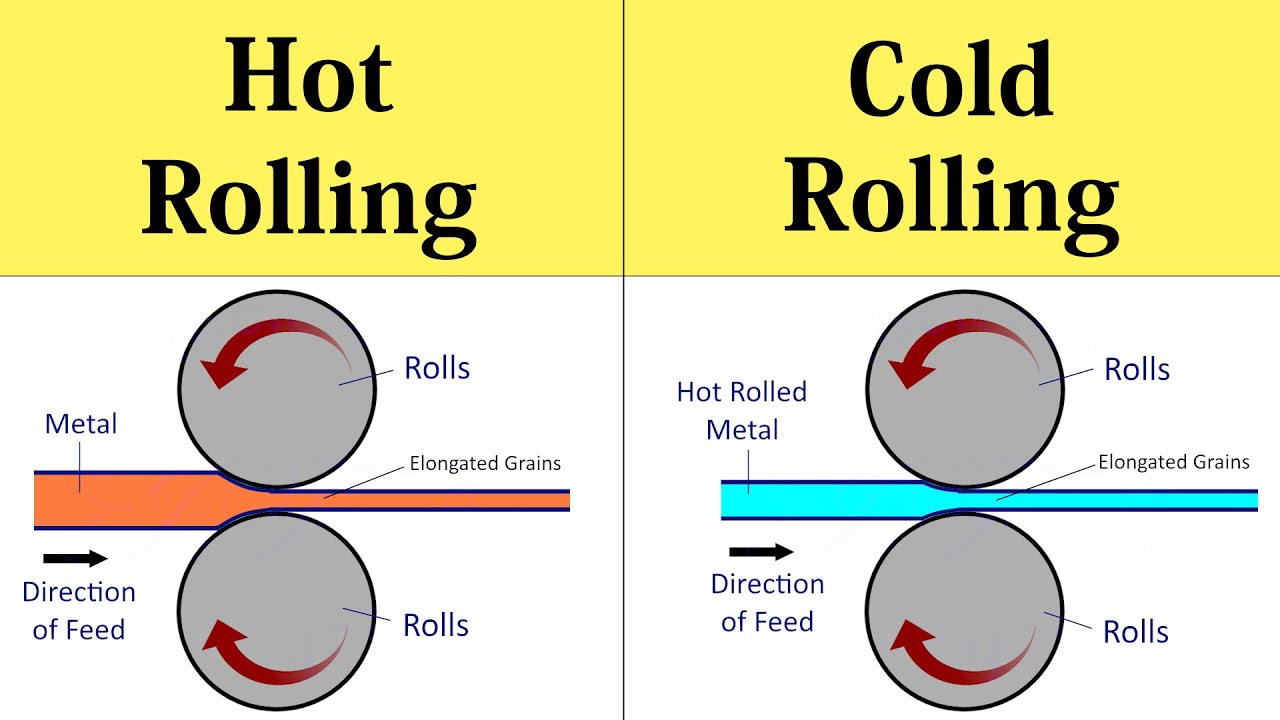

3.0Processos de Laminação e Suas Características Técnicas

3.1Princípio básico da laminação

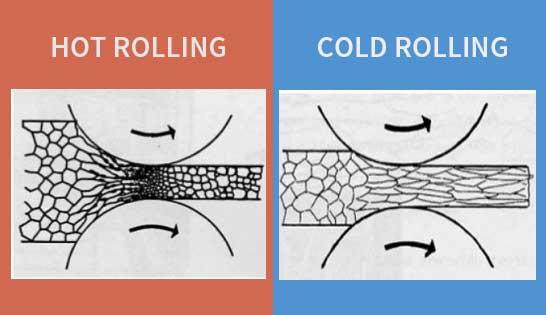

A laminação é um processo de conformação contínua no qual rolos cilíndricos comprimem e alongam o metal, reduzindo sua área de seção transversal e aumentando seu comprimento. Os principais parâmetros incluem redução (redução da espessura), taxa de redução (redução/espessura inicial) e espalhamento (aumento da largura). Com base na temperatura, a laminação pode ser dividida em laminação a quente (acima da temperatura de recristalização) e laminação a frio (à temperatura ambiente), com diferenças significativas na microestrutura e no controle das propriedades.

3.2Comparação entre laminação a quente e a frio

| Indicador Técnico | Laminação a quente | Laminação a frio |

| Faixa de temperatura | Aço: 1100–1150°C, Alumínio: 360–520°C | Temperatura ambiente até 0,3Tₘ |

| Mudança microestrutural | A deformação e a recristalização ocorrem simultaneamente, produzindo grãos refinados e uniformes | Os grãos alongam-se e distorcem-se, levando ao endurecimento por deformação |

| Qualidade da superfície | Escama de óxido espessa (5–10 μm), acabamento ruim (Ra ≥ 6,3 μm) | Sem incrustações de óxido, excelente acabamento (Ra ≤ 1,6 μm) |

| Precisão dimensional | Tolerância ±0,1–0,5 mm | Tolerância ±0,01–0,1 mm |

| Propriedades mecânicas | Resistência moderada, boa ductilidade | Maior resistência (20–40% maior que a laminação a quente), menor ductilidade |

| Aplicações | Conformação de desbaste de perfis e chapas grossas | Conformação final de chapas finas, tiras e perfis de precisão |

3.3Tipos de Laminadores e Defeitos de Laminação

Tipos de laminação de núcleo (por configuração de rolo)

- Laminador de dois rolos: Estrutura simples, disponível em tipo reversível (os rolos giram em ambas as direções, usado para laminação grosseira) e tipo não reversível (sentido único, usado para seções simples).

- Laminador de três rolos: os rolos superior, intermediário e inferior giram alternadamente em direções opostas, permitindo a laminação da peça em movimentos de vaivém. Adequado para chapas médias e grossas.

- Laminador de quatro rolos: composto por rolos de trabalho de pequeno diâmetro (aplicam pressão) apoiados por rolos de apoio de grande diâmetro (evitam a flexão). Comumente usado para chapas e tiras.

- Laminador de cluster: Cilindros de trabalho com diâmetros extremamente pequenos (≤ 10 mm) são suportados por múltiplos rolos de apoio. Adequado para a produção de tiras ultrafinas, como folhas de alumínio (espessura ≤ 0,01 mm).

Defeitos típicos de laminação e medidas de controle

- Bordas onduladas: causadas pela curvatura do rolo, levando à redução excessiva das bordas. Controladas pelo design da coroa do rolo (diâmetro ligeiramente maior no centro).

- Trincas em zíper: Resultam de ductilidade insuficiente ou temperatura de laminação excessivamente baixa. São controladas pelo pré-aquecimento dos tarugos a uma temperatura adequada.

- Laminação (crocodilo): Ocorre quando a deformação irregular induz tensão de tração central excessiva. Controlada pela otimização da taxa de redução (≤30% por passagem).

- Dobras: Causadas por redução excessivamente baixa, levando à sobreposição do metal da superfície. Controladas garantindo uma redução mínima de ≥5% por passagem.

4.0Processos de Trefilação e Extrusão

4.1Desenho de metal

Definição e Características Principais

A trefilação é um processo no qual a força de tração puxa uma tarugo de metal através de uma abertura na matriz, reduzindo sua área de seção transversal. A principal diferença em relação à extrusão está na direção da força: a trefilação utiliza "puxar", enquanto a extrusão depende de "empurrar". Com base no tamanho do produto, a trefilação é categorizada em:

- Trefilação de barras: Seção transversal ≥10 mm², utilizada na fabricação de eixos. Realizada em máquina de trefilação com forças de tração ≤150 toneladas.

- Trefilação de fios: Seção transversal ≤10 mm², utilizada para fios e molas. Requer múltiplas passagens (os diâmetros podem ser reduzidos a até 0,0025 mm) com matrizes de diamante para garantir a precisão.

- Trefilação de tubos: utiliza um mandril para controlar o diâmetro interno, fixo ou flutuante. Comumente aplicado para acabamento de tubos sem costura.

Vantagens e limitações do processo

- Vantagens: Alta precisão dimensional (tolerância IT7–IT9), excelente acabamento superficial (Ra ≤0,8 μm), capaz de produzir seções transversais complexas, como barras moldadas.

- Limitações: Deformação limitada por passe (redução de diâmetro ≤20%), exigindo múltiplos passes com recozimento intermediário. Mais adequado para peças de seção transversal pequena.

4.2Extrusão

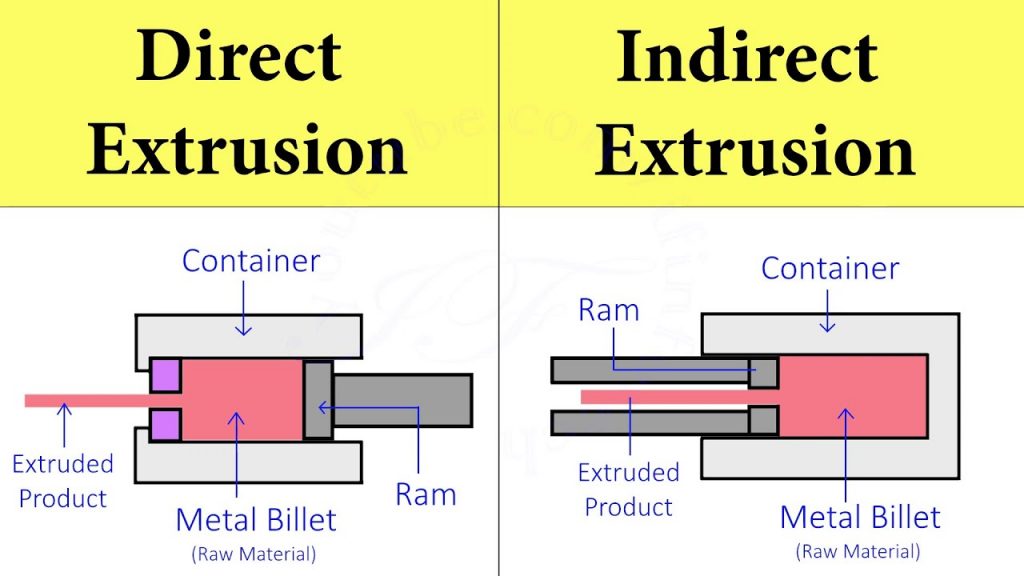

Princípio e Classificação

A extrusão coloca o metal em uma câmara fechada e aplica pressão através de um carneiro, forçando-o através de uma matriz para produzir produtos longos com seções transversais correspondentes à abertura da matriz. De acordo com a temperatura e a direção da força, a extrusão é dividida em:

- Extrusão a quente: realizada a 0,5Tₘ–0,75Tₘ, com pressões de 35–700 MPa. Amplamente utilizada para perfis de ligas de alumínio e cobre, como esquadrias de janelas e estruturas aeroespaciais.

- Extrusão a frio: realizada à temperatura ambiente até 0,3Tₘ. Aplicada a peças de precisão de aço e alumínio, como latas e blanks de engrenagens. Permite a conformação quase final.

- Extrusão direta (para frente): o metal flui na mesma direção do carneiro. O atrito contra o recipiente deve ser superado, tornando-o adequado para seções transversais simples.

- Extrusão indireta (para trás): o metal flui em sentido oposto ao movimento do pistão, eliminando o atrito do recipiente. Adequado para perfis ocos complexos.

Defeitos típicos de extrusão

- Trincas superficiais: causadas por temperatura ou velocidade de extrusão excessivamente altas, onde a tensão superficial excede a resistência à tração.

- Defeitos na tubulação: o fluxo irregular faz com que incrustações e incrustações de óxido sejam atraídas para o centro do produto.

- Trincas internas: alta tensão hidrostática de tração no centro da zona de deformação da matriz leva à formação de vazios.

- Costuras superficiais: O material residual da extrusão anterior permanece na superfície da matriz e é impresso no produto.

5.0Conclusão

As tecnologias de conformação de metais são facilitadoras essenciais na manufatura moderna, garantindo a utilização eficiente dos materiais e o controle preciso das propriedades mecânicas. Cada processo possui características técnicas e limites de aplicação distintos:

- Trabalho a frio (forjamento a frio, laminação a frio, trefilação a frio): Adequado para componentes de alta precisão e alta resistência, mas requer equipamentos de alta tonelagem e recozimento intermediário.

- Trabalho a quente (forjamento a quente, laminação a quente, extrusão a quente): Melhor para grandes deformações e peças grandes, com fácil conformabilidade, mas menor precisão e pior qualidade de superfície.

- Trabalho a quente: equilibra as vantagens do trabalho a frio e a quente, aplicável para componentes de média precisão e lotes médios, mas exige controle rigoroso da temperatura.

- Pontos fortes específicos do processo: o forjamento se destaca em formas tridimensionais complexas; a laminação é otimizada para perfis longos contínuos; a trefilação é adequada para seções transversais pequenas e precisas; a extrusão permite perfis complexos e ocos.

Na prática, a seleção do processo deve considerar as características do material (por exemplo, ductilidade, temperatura de recristalização), os requisitos do produto (precisão, resistência, volume de produção) e as restrições de custo. A otimização de parâmetros do processo, como temperatura, velocidade de deformação e projeto da matriz, ajuda a reduzir defeitos e a melhorar a qualidade do produto e a eficiência da produção.

Olhando para o futuro, o desenvolvimento da conformação de metais se concentrará no controle inteligente de temperatura, no projeto de matrizes de precisão e em práticas sustentáveis (como forjamento a quente sem oxidação) para atender às crescentes demandas de desempenho das indústrias de manufatura avançadas.

Referências

www.researchgate.net/figure/Processos-básicos-de-deformação-em-massa-a-laminação-b-forjamento-c-extrusão-e-d-desenho_fig26_325178996

www.researchgate.net/figure/Deformação-de-uma-estrutura-de-cristal-uma-rede-original-deformação-belástica-sem_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0