Nas operações de usinagem, as ferramentas de corte estão diretamente envolvidas no processo de remoção de material, sendo responsáveis por eliminar o excesso de metal da peça. A seleção do tipo de ferramenta, sua estrutura, material e parâmetros geométricos depende fortemente das características da peça e da configuração da máquina-ferramenta. Essas escolhas são cruciais para garantir a precisão, a eficiência e a estabilidade geral do processo de usinagem.

1.0Que tipos de ferramentas de corte de metal existem?

Com base nas diferenças de finalidade de usinagem e métodos de processamento, as ferramentas de corte de metal podem ser classificadas nas seguintes sete categorias principais. Cada categoria é projetada especificamente para atender a cenários de usinagem particulares:

- Ferramentas de torneamento e corteInclui ferramentas de torneamento (comumente usadas em tornos convencionais e tornos CNC), ferramentas de aplainamento (dedicadas a plainas), ferramentas de ranhuramento, ferramentas de mandrilamento, ferramentas de torneamento de perfil e diversas ferramentas de corte especiais. Essas ferramentas são usadas principalmente para corte em linha reta, usinagem de contornos e operações básicas de remoção de material.

- Ferramentas para fazer furosAbrange ferramentas utilizadas para criar furos em materiais sólidos, bem como para refinar furos existentes, como brocas (comumente usadas em furadeiras radiais) e alargadores (normalmente aplicados em centros de usinagem). Essas ferramentas são essenciais para produzir furos precisos e de alta qualidade.

- Ferramentas de brochamentoProjetadas para usinagem de furos passantes de diversos formatos, superfícies planas e perfis conformados. As brochas são ferramentas de alta produtividade com múltiplos dentes, geralmente utilizadas em conjunto com brochadeiras horizontais, o que as torna ideais para ambientes de produção em massa.

- FresasUtilizadas para usinagem de superfícies planas, faces laterais, superfícies escalonadas, superfícies conformadas, bem como para operações de corte e ranhuramento. Exemplos comuns incluem fresas de faceamento, fresas de perfil e fresas para chavetas, oferecendo alta eficiência e flexibilidade de usinagem.

- Ferramentas de corte de roscaAplicado para usinagem de roscas internas e externas, incluindo ferramentas de torneamento de roscas, machos e cossinetes (comumente usados em máquinas de laminação de roscasEssas ferramentas desempenham um papel decisivo na determinação da precisão e confiabilidade das conexões roscadas.

- Ferramentas de corte de engrenagensDesenvolvidas especificamente para usinagem de engrenagens com perfil involuto e outros perfis de engrenagens sem involuto, como fresas para engrenagens, fresas para roscas sem-fim e fresas para estrias. Essas são ferramentas especializadas essenciais para a fabricação de engrenagens de precisão.

- Ferramentas abrasivasInclui rebolos (comumente usados em retificadoras de superfície), cintas abrasivas, pedras de afiar e rodas de polimento. Essas ferramentas são usadas em operações de acabamento superficial para melhorar a rugosidade da superfície, a precisão dimensional e a qualidade geral da peça.

2.0Como são definidos e aplicados os parâmetros geométricos das ferramentas de corte de metal?

A geometria da ferramenta é um fator decisivo no desempenho do corte. Sua definição e aplicação devem ser baseadas em um sistema de referência unificado. A explicação a seguir está estruturada em três aspectos: elementos componentes, ângulos geométricos e ângulos de trabalho.

2.1Quais são os elementos componentes da parte de corte de uma ferramenta?

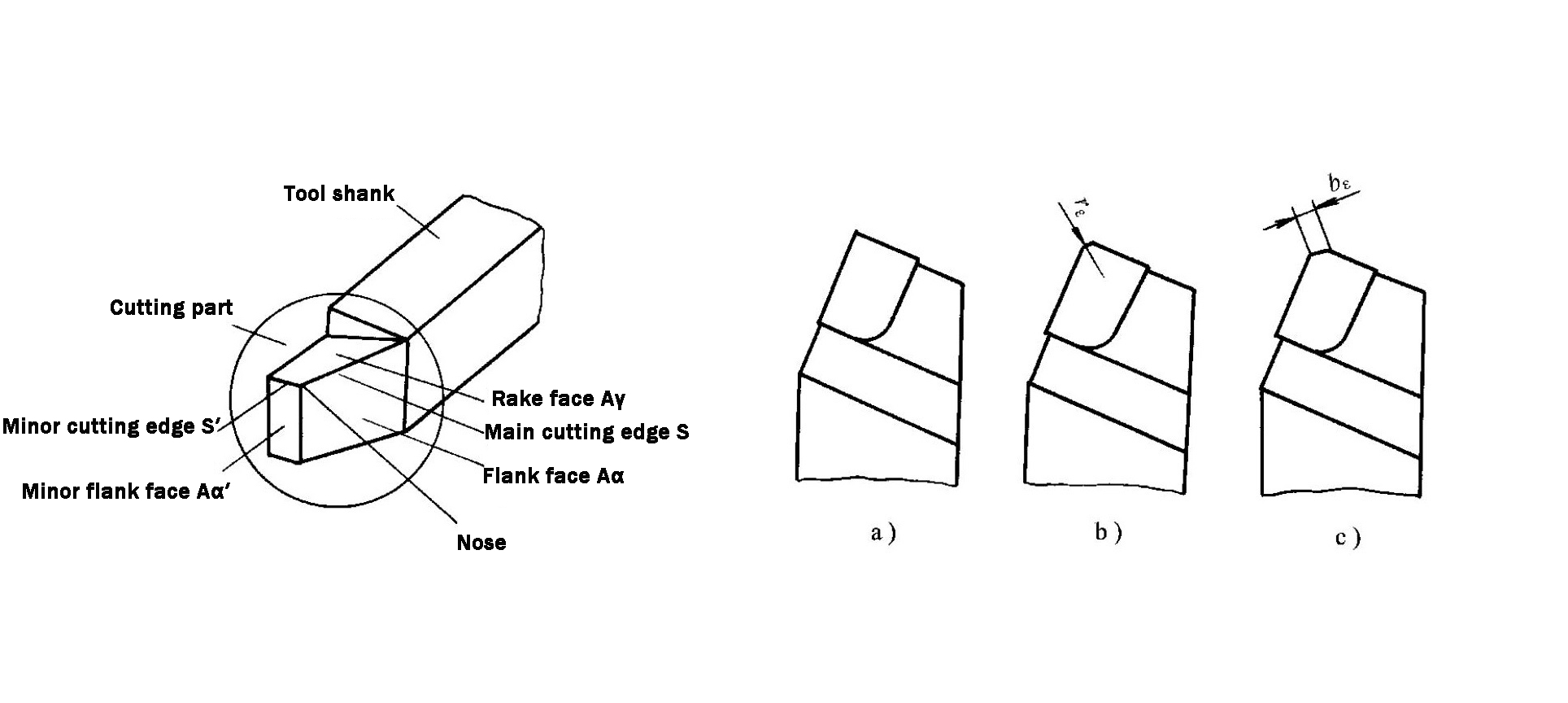

Embora as ferramentas de corte variem muito em tipo e estrutura, a composição básica de suas partes cortantes é essencialmente a mesma. Tomando como exemplo uma ferramenta de torneamento externa padrão, os elementos principais de sua parte cortante são os seguintes (ver Fig. 1-19):

- Face do ancinho (Aᵧ)A superfície sobre a qual os cavacos fluem durante o corte. Ela afeta diretamente a eficiência da evacuação dos cavacos e o desempenho do corte.

- Face de flanco (Aᵣ)A superfície voltada para a superfície de transição da peça de trabalho. Sua geometria influencia o atrito de corte e a geração de calor.

- Face de flanco auxiliar (Aᵣ′)A superfície voltada para a superfície já usinada da peça, responsável principalmente por garantir a qualidade da superfície.

- Lâmina de corte principal (S)A linha de intersecção entre a face de corte e a face lateral. Ela forma a superfície de transição e realiza a principal tarefa de remoção de material.

- Lâmina de corte auxiliar (S′)A linha de intersecção entre a face de corte e a face de folga auxiliar. Ela trabalha em conjunto com a aresta de corte principal para remover material e, finalmente, dar forma à superfície usinada.

- Nariz de ferramentaA pequena aresta de corte na junção das arestas de corte principal e auxiliar. Pode ter uma ponta arredondada ou chanfrada (ver Fig. 1-20) e tem um impacto direto na estabilidade do corte e no acabamento da superfície.

2.2Como os ângulos geométricos da peça a ser cortada são classificados e medidos?

A definição dos parâmetros geométricos da ferramenta baseia-se em sistemas de coordenadas e planos de referência. O sistema de referência da ferramenta em repouso é a base fundamental para o projeto, fabricação, afiação e medição de ferramentas. Os ângulos definidos nesse sistema são denominados ângulos designados (nominais). A seguir, apresenta-se uma visão geral do sistema de planos de referência ortogonais comumente utilizado e seus ângulos associados.

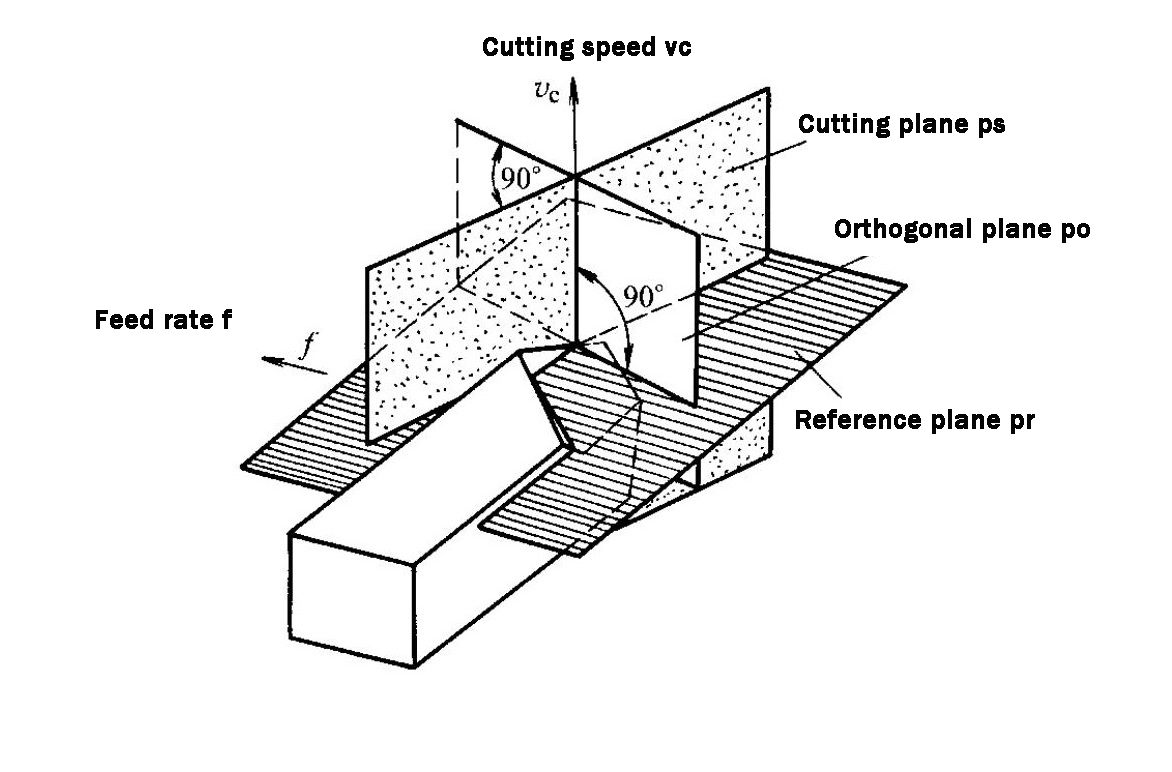

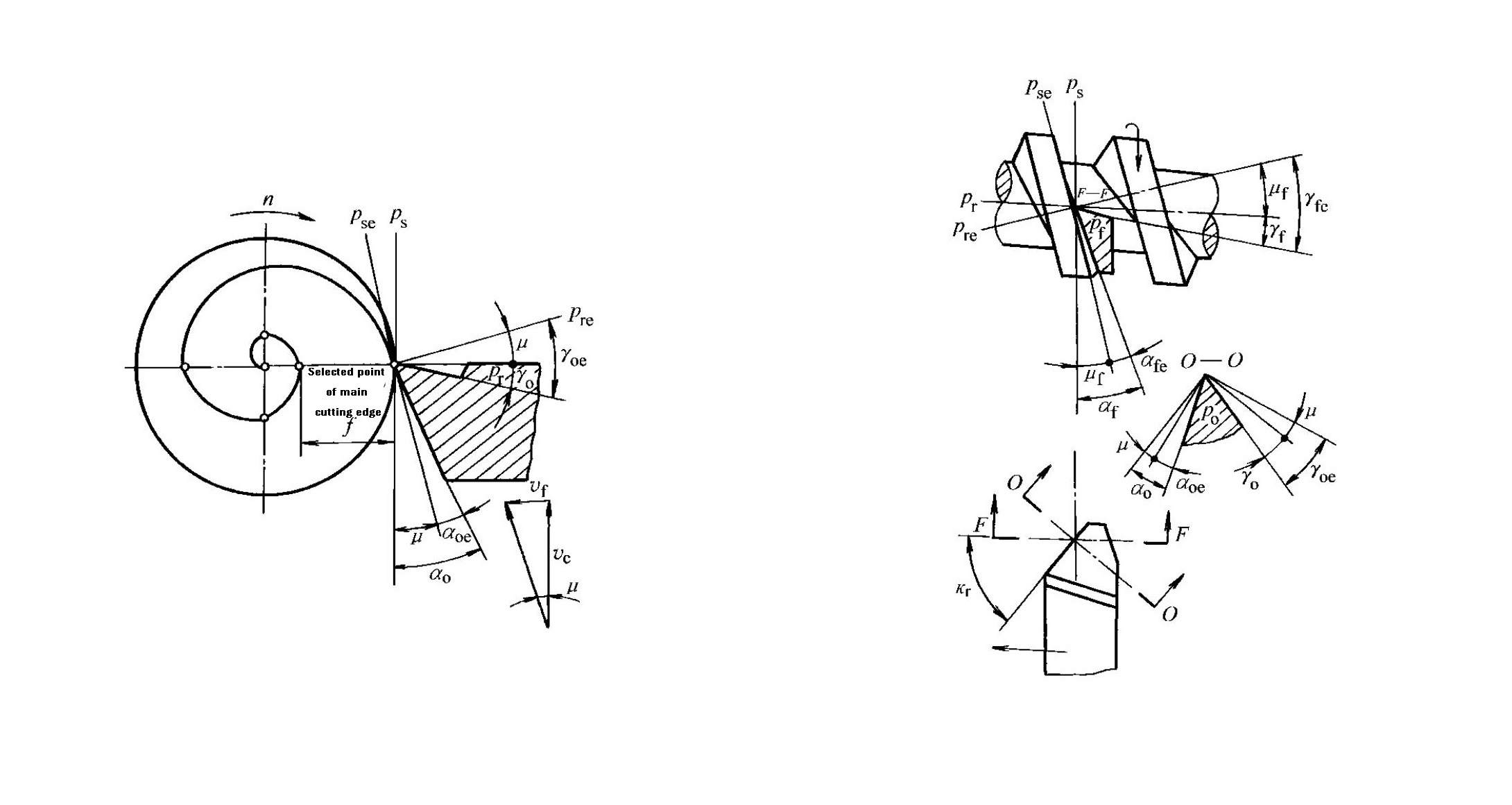

Composição do Sistema de Planos de Referência Ortogonais (ver Fig. 1-21)

- Plano Base (Pᵣ)Plano de corte: Um plano que passa pelo ponto selecionado na aresta de corte e é perpendicular à direção principal do movimento de corte. Para ferramentas de torneamento e aplainamento, é paralelo ao plano de montagem da haste da ferramenta; para ferramentas rotativas, como brocas e fresas, passa pelo eixo da ferramenta.

- Plano de corte (Pₛ)Plano de corte: Um plano que passa pelo ponto selecionado na aresta de corte, tangente à aresta de corte e perpendicular ao plano de base. Para ferramentas de corte reto, ele contém a aresta de corte e é perpendicular ao plano de base.

- Plano ortogonal (Pₒ)Um plano que passa pelo ponto selecionado na aresta de corte e é perpendicular tanto ao plano base quanto ao plano de corte. Também pode ser considerado como o plano perpendicular à projeção da aresta de corte no plano base.

Classificação e definição dos ângulos de ferramenta designados (ver Fig. 1-22)

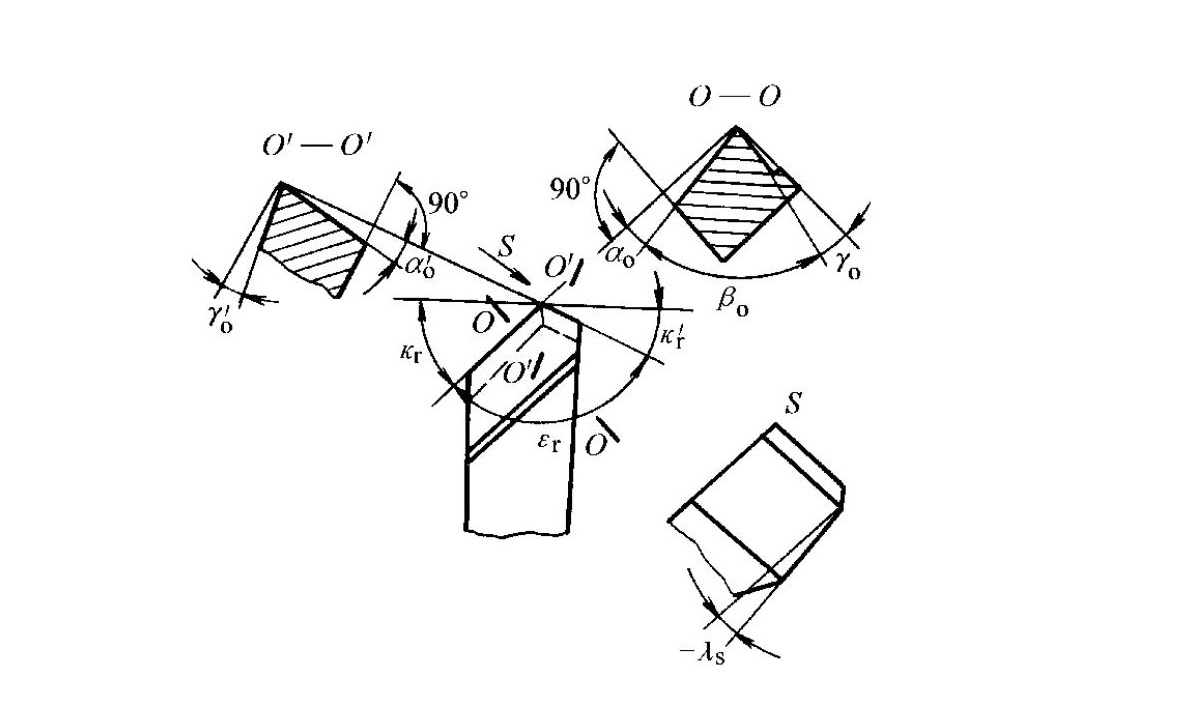

Os ângulos designados são medidos em diferentes planos de referência e são definidos da seguinte forma:

Ângulos medidos no plano ortogonal

- Ângulo de inclinação (γₒ)O ângulo entre a face de corte e o plano de base. É positivo quando o ângulo entre a face de corte e o plano de corte é menor que 90° e negativo quando maior que 90°. Este ângulo tem uma influência significativa no desempenho do corte.

- Ângulo de folga (αₒ)O ângulo entre a face de folga e o plano de corte. É positivo quando o ângulo entre a face de folga e o plano base é menor que 90° e negativo quando maior que 90°. Sua principal função é reduzir o atrito entre a face de folga e a superfície de transição.

- Ângulo da cunha (βₒ): O ângulo entre a face de corte e a face lateral. É um ângulo derivado, calculado como: βₒ = 90° − (γₒ + αₒ) (Equação 1-1).

Ângulos medidos no plano da base

- Ângulo de corte principal (κᵣ)O ângulo entre o plano de corte principal e a direção de avanço assumida. É sempre um valor positivo.

- Ângulo da aresta de corte auxiliar (κᵣ′): O ângulo entre o plano de corte auxiliar e a direção de avanço oposta assumida.

- Ângulo do nariz (εᵣ): O ângulo entre o plano de corte principal e o plano de corte auxiliar. É um ângulo derivado, calculado como: εᵣ = 180° − (κᵣ + κᵣ′) (Equação 1-2).

Ângulo medido no plano de corte

- Ângulo de inclinação (λₛ): O ângulo entre a aresta de corte principal e o plano de base. É positivo quando a ponta da ferramenta está mais alta que o plano de montagem da haste da ferramenta, negativo quando mais baixa e 0° quando paralela (a aresta de corte está no plano de base).

Ângulo medido no plano ortogonal auxiliar

- Ângulo de folga auxiliar (αₒ′)O ângulo entre a face de flanco auxiliar e o plano de corte auxiliar. É positivo quando o ângulo entre a face de flanco auxiliar e o plano base é menor que 90° e negativo quando maior que 90°. Este ângulo determina a posição da face de flanco auxiliar.

2.3Quais fatores afetam os ângulos de trabalho de uma ferramenta de corte?

Os ângulos designados representam condições idealizadas. Na usinagem real, o movimento de avanço e a instalação da ferramenta alteram a geometria de corte real, resultando nos ângulos de trabalho. Os principais fatores de influência são os seguintes:

Influência do movimento de alimentação

- Movimento de alimentação transversal (ver Fig. 1-23)Durante o corte ou ranhuramento em um torno, a ferramenta avança transversalmente. A direção do movimento resultante forma um ângulo μ com a direção do movimento principal. O plano de base de trabalho (Pᵣₑ) e o plano de corte de trabalho (Pₛₑ) giram μ em relação ao plano de base (Pᵣ) e ao plano de corte (Pₛ). Os ângulos de ataque e folga de trabalho são: γₒₑ = γₒ + μ αₒₑ = αₒ − μ (Equação 1-3) onde tan μ = f / (πd), f é o avanço transversal por revolução (mm/r) e d é o diâmetro instantâneo no ponto de corte selecionado (mm). Como resultado, o ângulo de ataque de trabalho aumenta enquanto o ângulo de folga de trabalho diminui. Portanto, durante o torneamento transversal, αₒ deve ser aumentado adequadamente para compensar esse efeito.

- Movimento longitudinal de alimentação (ver Fig. 1-24)Em operações como torneamento de roscas, a direção do movimento resultante forma um ângulo μᵦ com a direção do movimento principal. Os ângulos de ataque e folga de trabalho variam conforme: γᵦₑ = γᵦ + μᵦ αᵦₑ = αᵦ − μᵦ (Equação 1-4), onde tan μᵦ = f / (πdω), γᵦ e αᵦ são os ângulos de ataque e folga medidos na seção F–F, e dω é o diâmetro da peça no ponto selecionado (mm). Um avanço maior ou um diâmetro menor aumenta o ângulo de ataque de trabalho e diminui o ângulo de folga de trabalho. Portanto, diferentes ângulos de folga devem ser selecionados em ambos os lados da ferramenta de torneamento de roscas, de acordo com o passo da rosca e a direção da hélice.

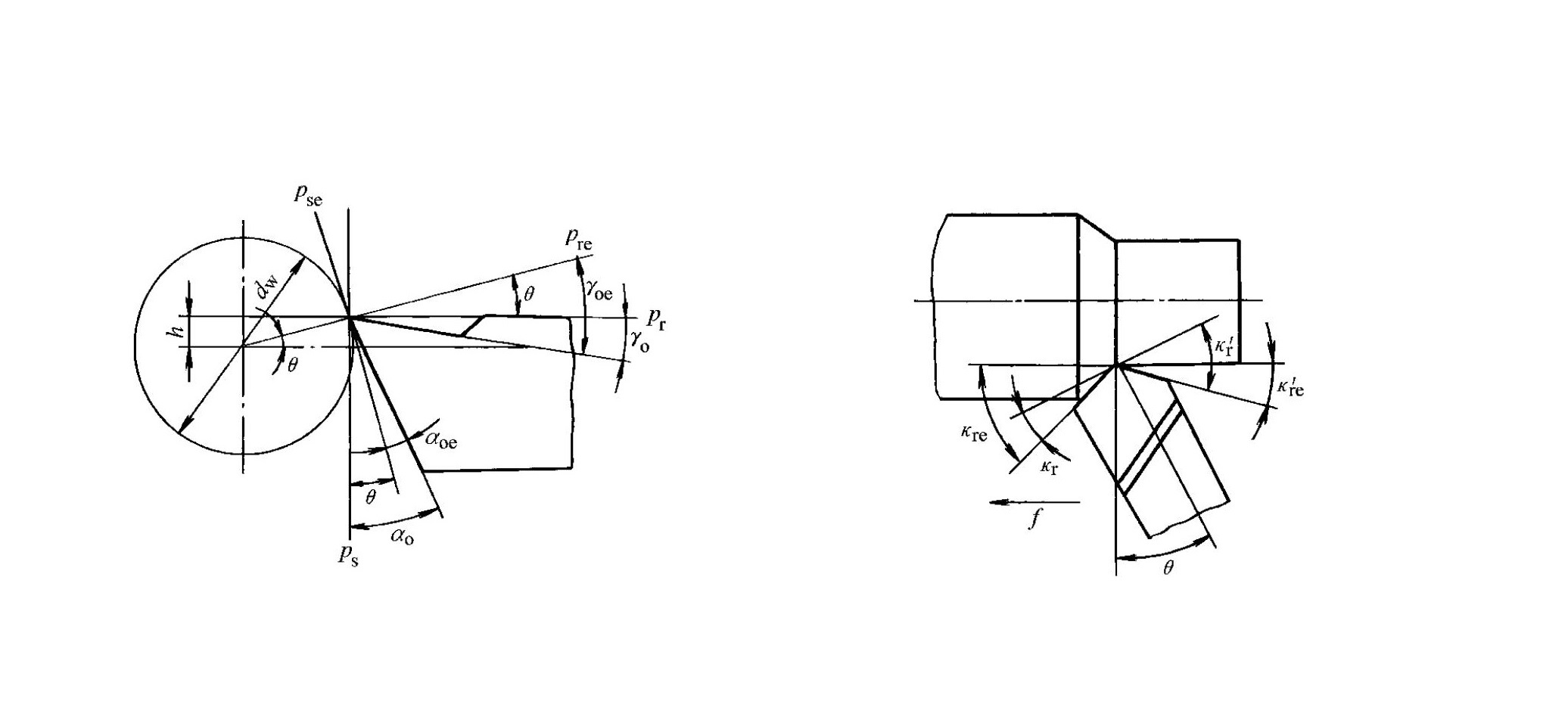

Influência da posição de instalação da ferramenta

- Efeito da altura da ferramenta (ver Fig. 1-25)Tomando como exemplo o torneamento externo, desprezando o movimento de avanço e assumindo λₛ = 0, quando a aresta de corte está posicionada acima do centro da peça, a base de trabalho e os planos de corte giram por um ângulo θ. Os ângulos de trabalho tornam-se: γₒₑ = γₒ + θ αₒₑ = αₒ − θ (Equação 1-5) onde h é a altura da aresta de corte acima do centro da peça. Quando a aresta de corte está abaixo do centro, as mudanças angulares são opostas. Em operações de mandrilamento, a tendência de variação dos ângulos de trabalho é oposta àquela observada no torneamento externo.

- Efeito do eixo da haste da ferramenta não perpendicular à direção de avanço (ver Fig. 1-26)Quando o eixo da haste da ferramenta está inclinado por um ângulo θ em relação à direção de avanço, os ângulos da aresta de corte de trabalho mudam como: κᵣₑ = κᵣ + θ κᵣₑ′ = κᵣ′ − θ (Equação 1-6)

3.0Como selecionar os materiais para ferramentas de corte de metal?

Os materiais das ferramentas de corte referem-se especificamente aos materiais utilizados na parte cortante da ferramenta. Seu desempenho é o fator decisivo na eficácia do corte e deve ser selecionado cientificamente com base nos requisitos de usinagem e nas características da peça.

3.1Quais são as propriedades essenciais que os materiais das ferramentas de corte devem ter?

Durante o corte, a aresta de corte da ferramenta é submetida a altas temperaturas, altas pressões, atrito, impacto e vibração. Portanto, os materiais das ferramentas de corte devem atender aos seguintes requisitos de desempenho principais:

- Alta dureza e resistência ao desgasteA dureza à temperatura ambiente não deve ser inferior a 60 HRC. Em geral, maior dureza, maior teor de carbonetos, partículas de carboneto mais finas e distribuição mais uniforme resultam em melhor resistência ao desgaste.

- Força e resistência suficientesÉ necessário ter resistência à flexão e tenacidade ao impacto adequadas para evitar a quebra da ferramenta ou lascamento das arestas durante a usinagem.

- Boa resistência ao calor e condutividade térmica.A resistência ao calor refere-se à capacidade de manter a dureza, a resistência ao desgaste, a força e a tenacidade em temperaturas elevadas. Uma melhor condutividade térmica ajuda a reduzir a temperatura na zona de corte e a diminuir o desgaste da ferramenta.

- Boa capacidade de fabricação e eficiência econômicaO material deve oferecer boa usinabilidade, forjabilidade, tratabilidade térmica, soldabilidade e retificação, além de proporcionar uma relação custo-benefício favorável.

3.2Quais são os tipos e características comuns dos materiais usados em ferramentas de corte?

Os materiais comuns para ferramentas de corte incluem aço carbono, aço liga, aço rápido (HSS), metal duro e materiais superduros. Dentre esses, o aço rápido e o metal duro são os mais utilizados.

Aço rápido (HSS)

O aço rápido (HSS) é um aço ferramenta de alta liga que contém quantidades significativas de tungstênio, cromo, molibdênio, vanádio e outros elementos de liga. Apresenta alta resistência, boa tenacidade ao impacto e resistência relativamente alta ao desgaste e ao calor, mantendo a capacidade de corte em temperaturas de 600–700 °C. O HSS exibe mínima deformação por tratamento térmico e é fácil de forjar e retificar, tornando-o um material para ferramentas de corte com excelente desempenho geral e ampla aplicação. É particularmente adequado para a fabricação de ferramentas de corte complexas, como fresas, brocas, fresas-mãe e brochas. De acordo com os requisitos de aplicação, o aço rápido pode ser dividido em duas categorias principais:

- Aço rápido de uso geralA dureza normalmente varia de 63 a 66 HRC. As velocidades de corte na usinagem de aço são geralmente limitadas a 50–60 m/min. Não é adequado para corte em alta velocidade ou usinagem de materiais muito duros. As classes comuns incluem W18Cr4V (bom desempenho geral), W6Mo5Cr4V2 (maior resistência, tenacidade e trabalhabilidade a quente do que o W18Cr4V, mas com estabilidade térmica ligeiramente inferior) e W14Cr4VMn-RE (desempenho próximo ao do W18Cr4V).

- Aço rápido de alto desempenhoDesenvolvidos a partir de aços rápidos de uso geral, com aumento do teor de carbono e vanádio ou adição de elementos como cobalto e alumínio, esses aços mantêm uma dureza de aproximadamente 60 HRC a 630–650 °C, com vida útil da ferramenta de 1,5 a 3 vezes maior que a dos aços rápidos de uso geral. São adequados para usinagem de materiais de difícil corte, como aços inoxidáveis austeníticos, ligas de alta temperatura e ligas de titânio. Classes comuns incluem tipos com alto teor de carbono (9W18Cr4V), tipos com alto teor de vanádio (W12Cr4V4Mo) e tipos ultraduros (como W6Mo5Cr4V2Al e W2Mo9Cr4VCo8). No entanto, seu desempenho geral é geralmente inferior ao dos aços rápidos de uso geral, e sua gama de aplicações é mais restrita pelas condições de corte.

As classes e propriedades comuns dos aços rápidos estão resumidas na Tabela 1-3.

| Categoria | Nota | Dureza (HRC) | Resistência à flexão (GPa) | Resistência ao impacto (MJ·m⁻²) | Dureza a quente a 600 °C (HRC) | Capacidade de moagem |

| HSS de uso geral | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Bom; pode ser retificado com rodas de alumina convencionais. |

| W6Mo5Cr4V2 | 62–66 | ≈4,6 | ≈0,5 | 47–48 | Ligeiramente inferior ao W18Cr4V; retificável com rebolos de alumina convencionais. | |

| W14Cr4VMn-RE | 64–66 | ≈4,0 | ≈0,25 | 48.5 | Bom; comparável ao W18Cr4V | |

| HSS de alto desempenho | 9W18Cr4V (alto teor de carbono) | 67–68 | ≈3,0 | ≈0,2 | 51 | Bom; pode ser retificado com rebolos de alumina convencionais. |

| W12Cr4V4Mo (alto teor de vanádio) | 63–66 | ≈3,2 | 0.25 | 51 | Pobre | |

| W6Mo5Cr4V2Al (ultra-duro) | 68–69 | ≈3,43 | ≈0,3 | 55 | Ligeiramente inferior ao W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3,0 | ≈0,25 | 54 | Relativamente ruim | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3,6 | ≈0,27 | 51 | Pobre | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2,5 | ≈0,11 | 54 | Pobre | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Bom; pode ser retificado com rebolos de alumina convencionais. |

Carbonetos Cimentados

Os carbonetos cementados são materiais produzidos por metalurgia do pó, feitos de carbonetos de alta dureza e alto ponto de fusão (como WC, TiC, TaC e NbC) ligados com ligantes metálicos, incluindo Co, Mo ou Ni. Apresentam dureza à temperatura ambiente de 78–82 HRC e resistência ao calor de 800–1000 °C. Suas velocidades de corte admissíveis são tipicamente de 4 a 10 vezes maiores do que as do aço rápido. Devido à resistência ao impacto e à flexão relativamente menores, os carbonetos cementados são geralmente brasados ou fixados mecanicamente em corpos de ferramentas. Os carbonetos cementados comuns são classificados em três categorias principais:

- Carbonetos de tungstênio-cobalto (YG)Composto por WC e Co, oferece boa tenacidade, mas dureza e resistência ao desgaste ligeiramente inferiores. Adequado para usinagem de materiais frágeis, como ferro fundido. Um maior teor de Co melhora a tenacidade. As classes típicas incluem YG8 (desbaste), YG6 (semiacabamento) e YG3 (acabamento), onde o valor numérico indica o teor de cobalto.

- Carbetos de tungstênio-titânio-cobalto (YT)Composto por WC, TiC e Co, apresenta boa resistência ao calor e ao desgaste, mas resistência ao impacto relativamente baixa. Adequado para usinagem de materiais dúcteis, como aços. Um maior teor de TiC aumenta a resistência ao desgaste, mas reduz a tenacidade. As classes comuns incluem YT5 (desbaste), YT15 (semiacabamento) e YT30 (acabamento).

- Carbetos de tungstênio-titânio-tântalo (nióbio) (YW)Produzido pela adição de TaC ou NbC a carbonetos do tipo YT, combinando as vantagens dos tipos YG e YT. Adequado para usinagem de aço, ferro fundido, metais não ferrosos, ligas de alta temperatura e outros materiais de difícil usinagem. As classes comuns incluem YW1 e YW2.

Os carbonetos YG, YT e YW correspondem, respectivamente, às classes ISO K, P e M. Suas classes, propriedades e aplicações estão resumidas na Tabela 1-4.

| Tipo | Nota | Dureza (HRA) | Dureza (HRC) | Resistência à flexão (GPa) | Resistência ao desgaste | Resistência ao impacto | Resistência ao calor | Materiais aplicáveis | Características de usinagem |

| Tungstênio-cobalto | YG3 | 91 | 78 | 1.08 | – | – | – | Ferro fundido, metais não ferrosos | Corte contínuo, acabamento e semiacabamento |

| YG6X | 91 | 78 | 1.37 | – | – | – | Ferro fundido, ligas resistentes ao calor | Acabamento e semiacabamento | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Ferro fundido, metais não ferrosos | Desbaste contínuo; semiacabamento intermitente | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Ferro fundido, metais não ferrosos | Desgaste intermitente | |

| Tungstênio-titânio-cobalto | YT5 | 89.5 | 75 | 1.37 | – | – | – | Aço | Usinagem bruta |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Aço | Acabamento parcial intermitente | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Aço | Desbaste contínuo; semiacabamento intermitente | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Aço | Acabamento contínuo | |

| Carbetos com adições de metais raros | YA6 | 92 | 80 | 1.37 | Bom | – | – | Ferro fundido refrigerado, metais não ferrosos, aços ligados | Semiacabamento |

| YW1 | 92 | 80 | 1.28 | – | Bom | Bom | Aços de difícil usinagem | Acabamento e semiacabamento | |

| YW2 | 91 | 78 | 1.47 | – | Bom | – | Aços de difícil usinagem | Semiacabamento e desbaste | |

| Níquel-molibdênio-titânio | YN10 | 92.5 | 81 | 1.08 | Bom | – | Bom | Aço | Acabamento contínuo |

3.3Quais são os cenários de aplicação para outros materiais especiais de ferramentas de corte?

Além dos materiais de ferramentas comumente usados, os seguintes materiais especiais para ferramentas de corte são projetados para requisitos específicos de usinagem de alta precisão:

- Materiais de ferramentas revestidasCamadas finas de compostos metálicos refratários, como TiC, TiN e Al₂O₃, são depositadas sobre substratos de aço rápido ou carboneto cementado utilizando processos de CVD (Deposição Química de Vapor) ou PVD (Deposição Física de Vapor). Essas ferramentas combinam a resistência e a tenacidade do substrato com a excelente resistência ao desgaste do revestimento. Os revestimentos de TiC enfatizam a dureza e a resistência ao desgaste, os revestimentos de TiN oferecem maior resistência à oxidação e propriedades antiaderentes, enquanto os revestimentos de Al₂O₃ proporcionam excelente estabilidade térmica. O tipo de revestimento pode ser selecionado de acordo com as necessidades específicas de usinagem.

- CerâmicaCompostas principalmente de Al₂O₃, as ferramentas de corte cerâmicas geralmente apresentam dureza ≥78 HRC e suportam temperaturas de 1200–1450 °C. Elas permitem velocidades de corte muito altas, mas possuem resistência à flexão relativamente baixa e baixa resistência ao impacto. As ferramentas cerâmicas são adequadas para operações de acabamento em aço, ferro fundido, materiais de alta dureza e componentes de alta precisão.

- DiamantePrincipalmente na forma de diamante sintético, essas ferramentas exibem dureza extremamente alta (aproximadamente 10.000 HV, em comparação com 1.300–1.800 HV para metal duro). Sua resistência ao desgaste é de 80 a 120 vezes maior que a do metal duro. No entanto, as ferramentas de diamante têm baixa tenacidade e forte afinidade química com materiais ferrosos, o que as torna inadequadas para usinagem de metais ferrosos. Elas são usadas principalmente para acabamento de precisão em alta velocidade de metais não ferrosos e materiais não metálicos.

- Nitreto de boro cúbico (CBN)O CBN é um material sintético superduro com dureza de aproximadamente 7.300–9.000 HV e resistência térmica de 1.300–1.500 °C. Apresenta baixa afinidade química com elementos ferrosos, mas possui resistência relativamente baixa e brasabilidade deficiente. As ferramentas de CBN são utilizadas principalmente para usinagem de aços temperados, ferro fundido refrigerado, ligas de alta temperatura e outros materiais de difícil usinagem.

4.0Perguntas frequentes: Perguntas comuns sobre ferramentas de corte de metal

P1: Como escolho a ferramenta de corte certa para minha operação de usinagem?

A: A seleção depende do material da peça, do processo de usinagem e do tipo de máquina-ferramenta. Ferramentas de torneamento são usadas em tornos, fresas em fresadoras, brocas em furadeiras e brochas em brochadeiras horizontais. A geometria e o material da ferramenta devem ser adequados às condições de corte para um desempenho ideal.

Q2: Qual a diferença entre ângulos designados e ângulos de trabalho?

A: Os ângulos designados são ângulos ideais definidos para o projeto e medição da ferramenta em condições estáticas. Os ângulos de trabalho são os ângulos reais durante a usinagem, influenciados pelo movimento de avanço, altura de instalação da ferramenta e inclinação da ferramenta. O ajuste adequado garante corte estável e qualidade da superfície.

P3: Como o ângulo de inclinação e o ângulo de folga afetam o desempenho de corte?

A: O ângulo de ataque (γₒ) controla o fluxo de cavacos e a resistência ao corte, enquanto o ângulo de folga (αₒ) reduz o atrito entre a face de folga e a superfície da peça. A seleção de ângulos adequados melhora a vida útil da ferramenta, reduz o calor e garante a precisão dimensional.

Q4: Quais classes de carboneto cementado são adequadas para diferentes materiais?

A: Classe K (YG): materiais frágeis como ferro fundido. Classe P (YT): materiais dúcteis como aço. Classe M (YW): aços, ferro fundido e materiais de difícil usinagem, como ligas de alta temperatura.

Q5: Por que as ferramentas de corte diamantadas não são adequadas para metais ferrosos?

A: O diamante reage quimicamente com o ferro, causando desgaste acelerado da ferramenta. As ferramentas diamantadas são ideais para metais não ferrosos, plásticos e compósitos que exigem acabamento de alta velocidade e precisão.

Q6: Quando devem ser usadas ferramentas revestidas, de cerâmica ou de CBN?

A: Ferramentas revestidas (TiN, TiC, Al₂O₃) para maior resistência ao desgaste e estabilidade térmica. Ferramentas cerâmicas para acabamento de alta velocidade de aços, ferro fundido e materiais duros. Ferramentas de CBN para aços temperados e ligas de alta temperatura.

Q7: Como o movimento de avanço e a altura da ferramenta afetam os ângulos de trabalho?

A: O avanço transversal ou longitudinal altera os ângulos de inclinação e de folga efetivos. A altura da ferramenta acima ou abaixo do centro da peça também modifica os ângulos de trabalho. A compensação correta garante um acabamento superficial consistente e eficiência de corte.

Referência

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371